In der schnelllebigen Welt der Fertigung, in der jede Sekunde zählt, ist es von größter Bedeutung, Wege zur Optimierung von Effizienz und Produktqualität zu finden. Hier kommen Heißkanalsysteme im Spritzguss ins Spiel – eine Technologie, die Produktionsprozesse wirklich verändert hat.

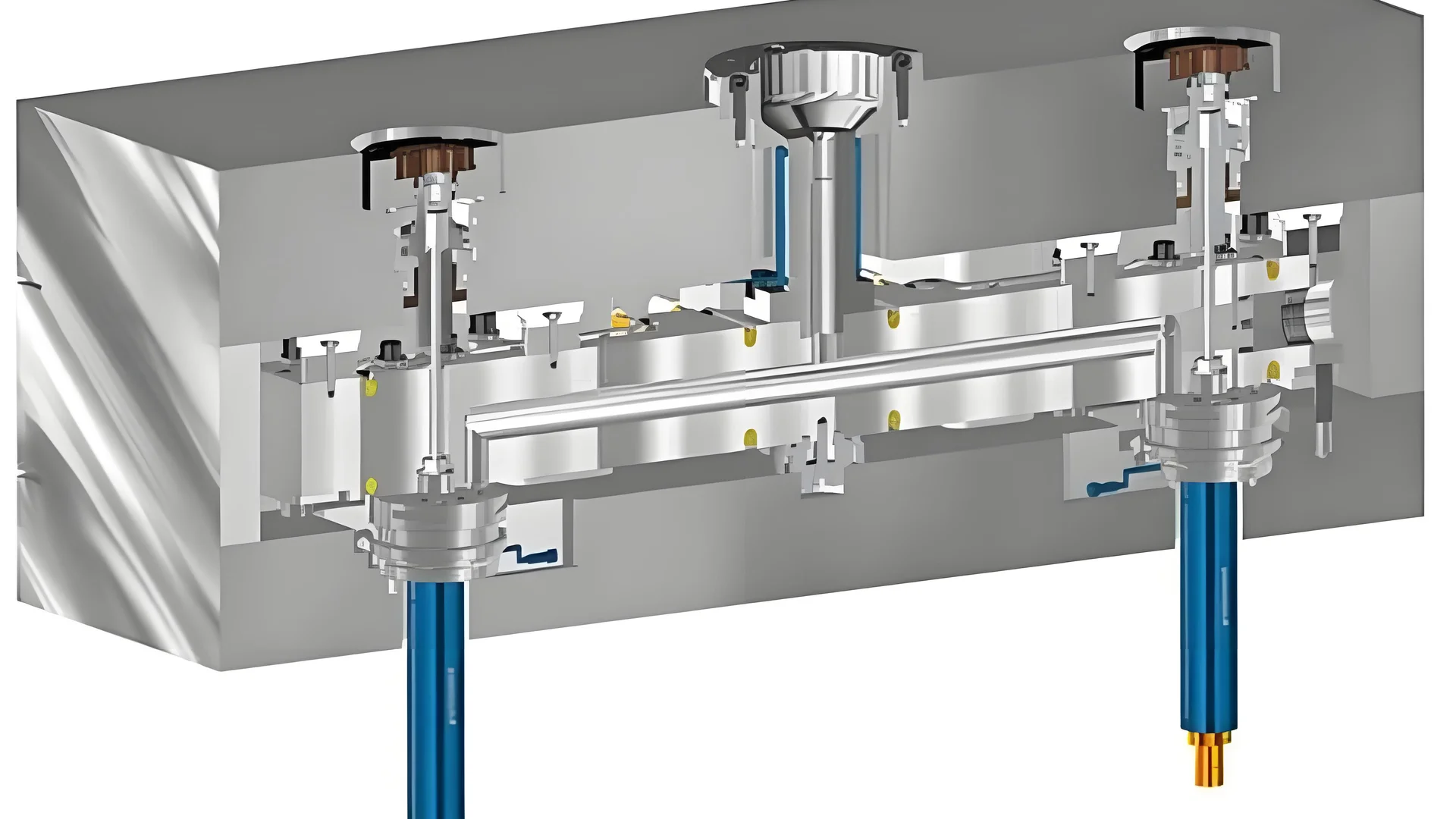

Heißkanalsysteme werden beim Spritzgießen eingesetzt, um Kunststoffmaterial im geschmolzenen Zustand zu halten und so die Produktionseffizienz und Produktqualität deutlich zu verbessern. Sie sind besonders vorteilhaft für Formen mit mehreren Kavitäten, großen Teilen und komplexen Formen.

Aber unter der Oberfläche verbirgt sich noch viel mehr! Lassen Sie uns tiefer in die spezifischen Anwendungen und Vorteile eintauchen, die Heißkanalsysteme in Branchen wie der Automobil- und Konsumgüterbranche unverzichtbar machen.

Heißkanalsysteme reduzieren den Kunststoffabfall beim Formen.WAHR

Heißkanäle eliminieren Kaltkanalabfälle und minimieren so den Abfall erheblich.

- 1. Wie unterscheiden sich Heißkanalsysteme von Kaltkanalsystemen?

- 2. Welche Umweltvorteile bietet der Einsatz von Heißkanalsystemen?

- 3. Wie können Heißkanalsysteme die Produktionsautomatisierung verbessern?

- 4. Welche Herausforderungen könnten bei der Implementierung eines Heißkanalsystems auftreten?

- 5. Abschluss

Wie unterscheiden sich Heißkanalsysteme von Kaltkanalsystemen?

Die Wahl zwischen Heiß- und Kaltkanalsystemen kann die Effizienz und Qualität des Spritzgießens erheblich beeinflussen.

Heißkanalsysteme halten das Kunststoffmaterial geschmolzen, reduzieren den Abfall und verbessern die Effizienz, während Kaltkanalsysteme das Material kühlen und recyceln, was zu mehr Abfall, aber niedrigeren Anschaffungskosten führt.

Die Grundlagen von Läufersystemen verstehen

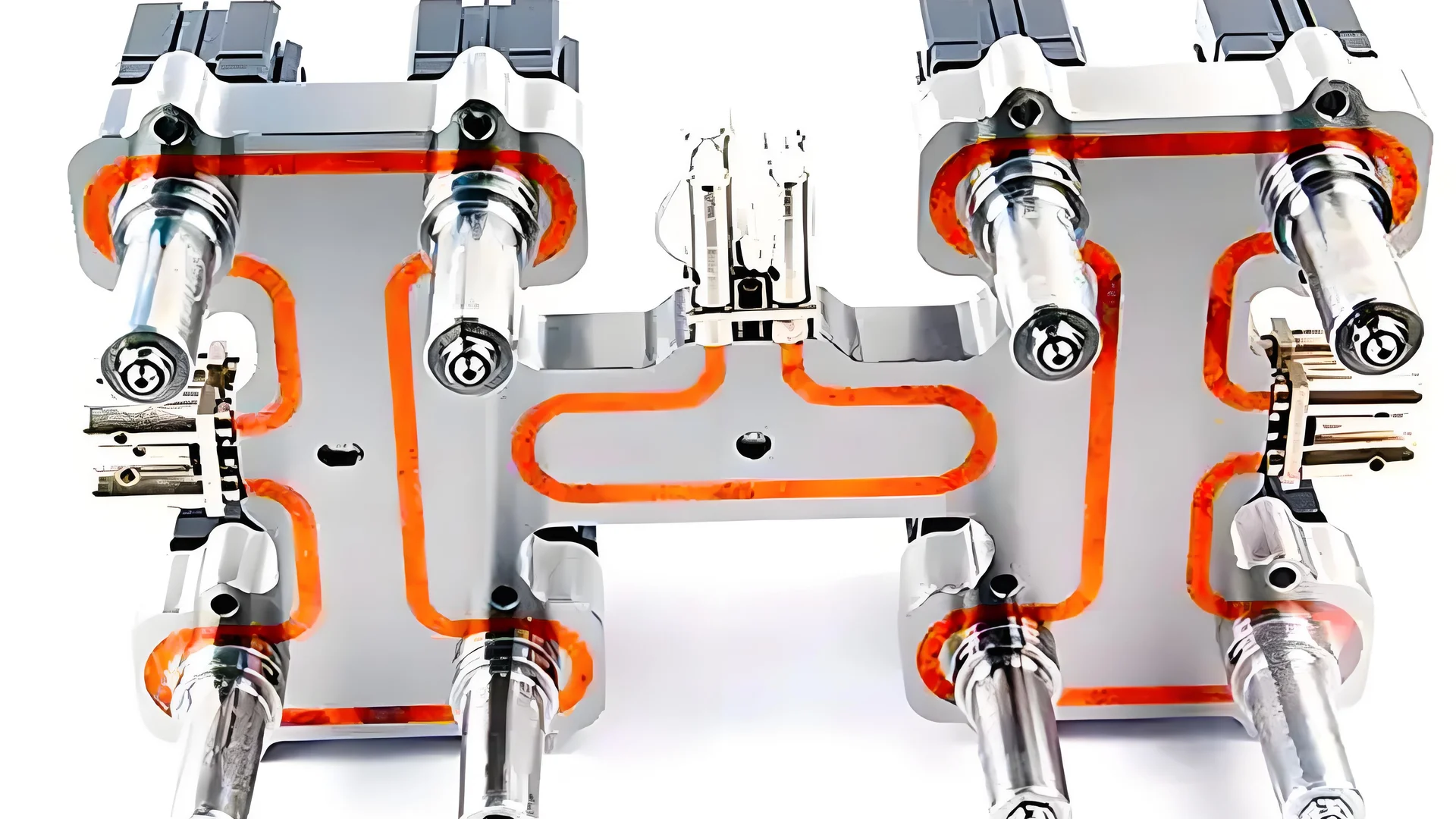

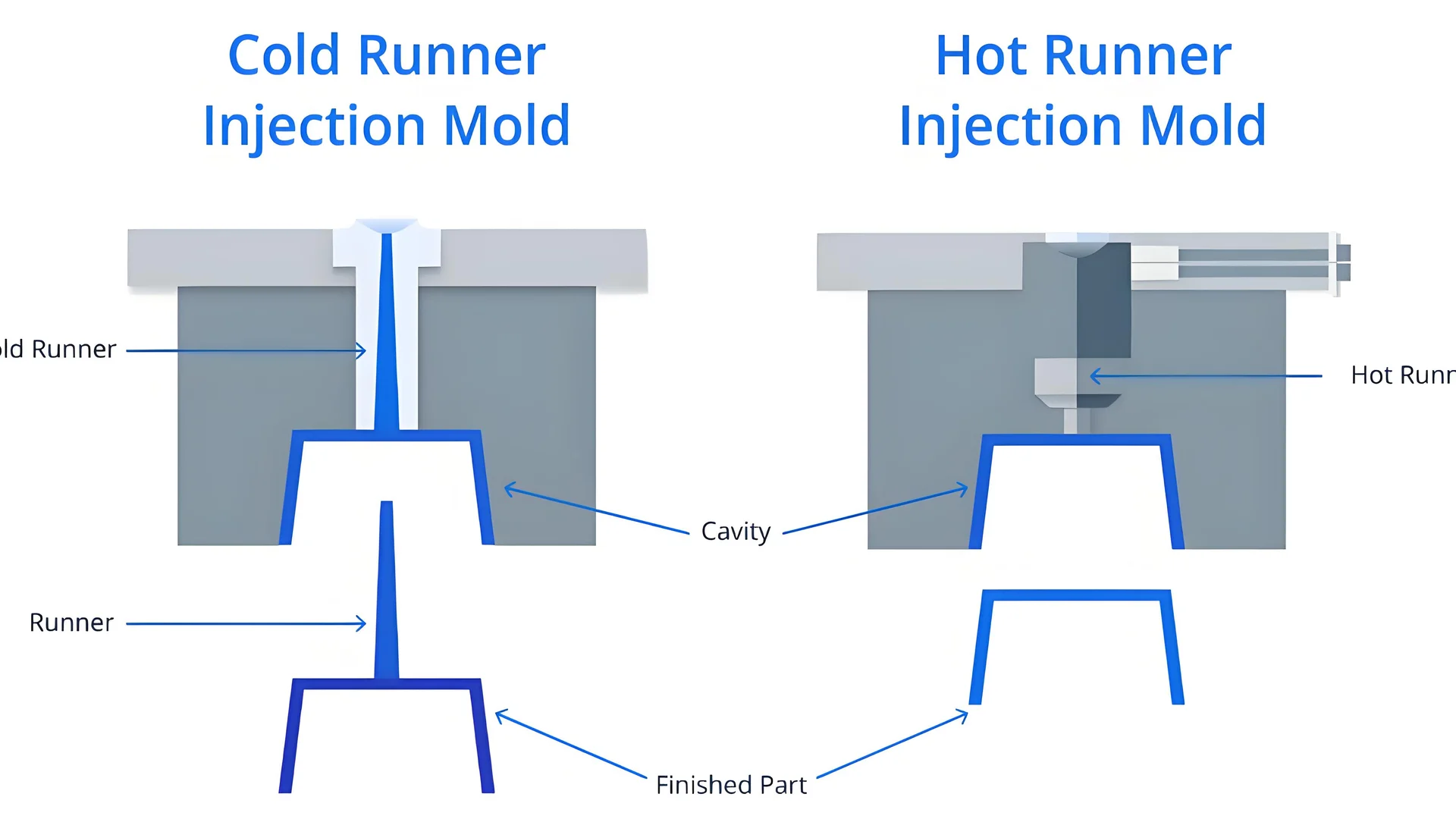

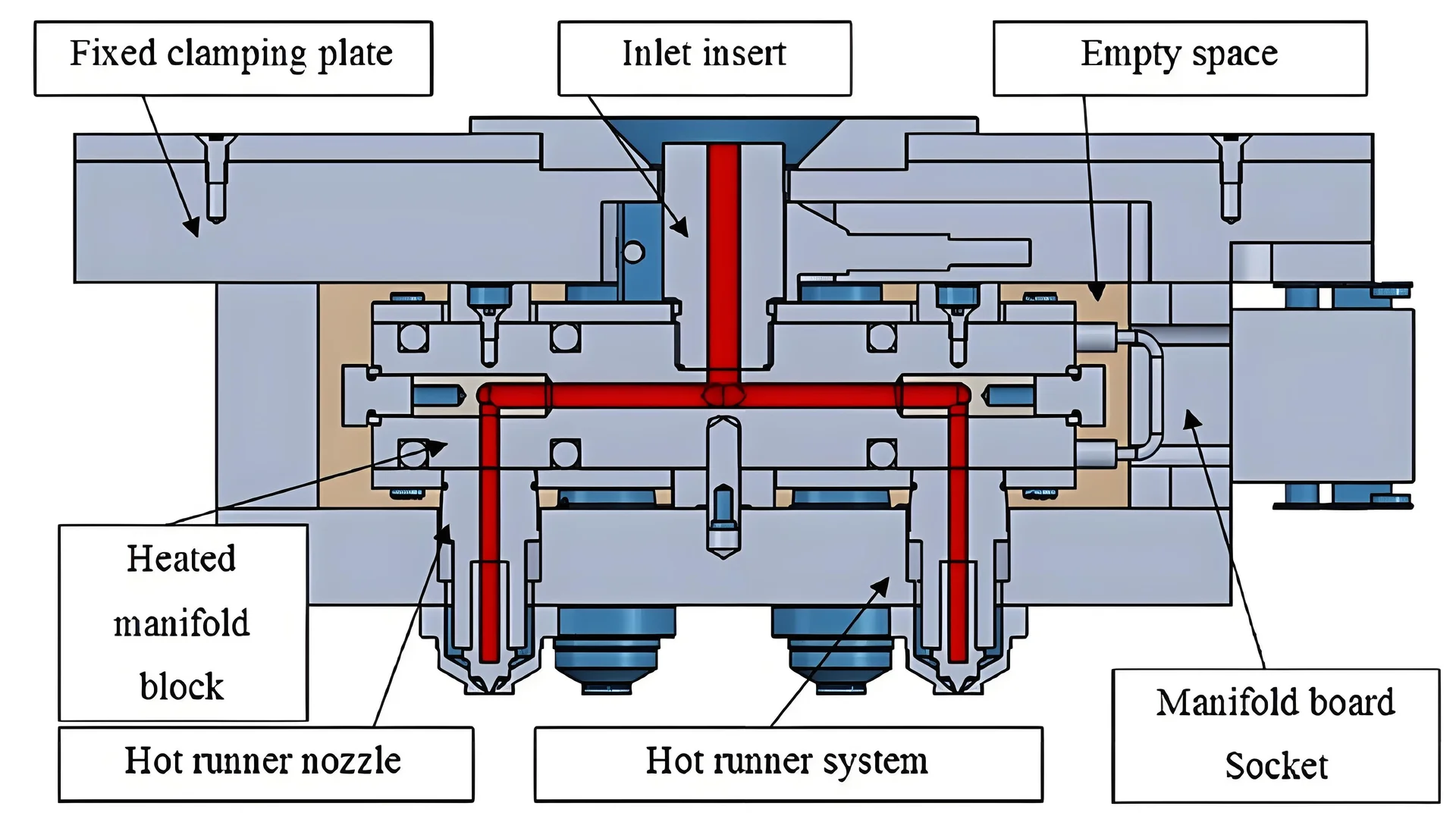

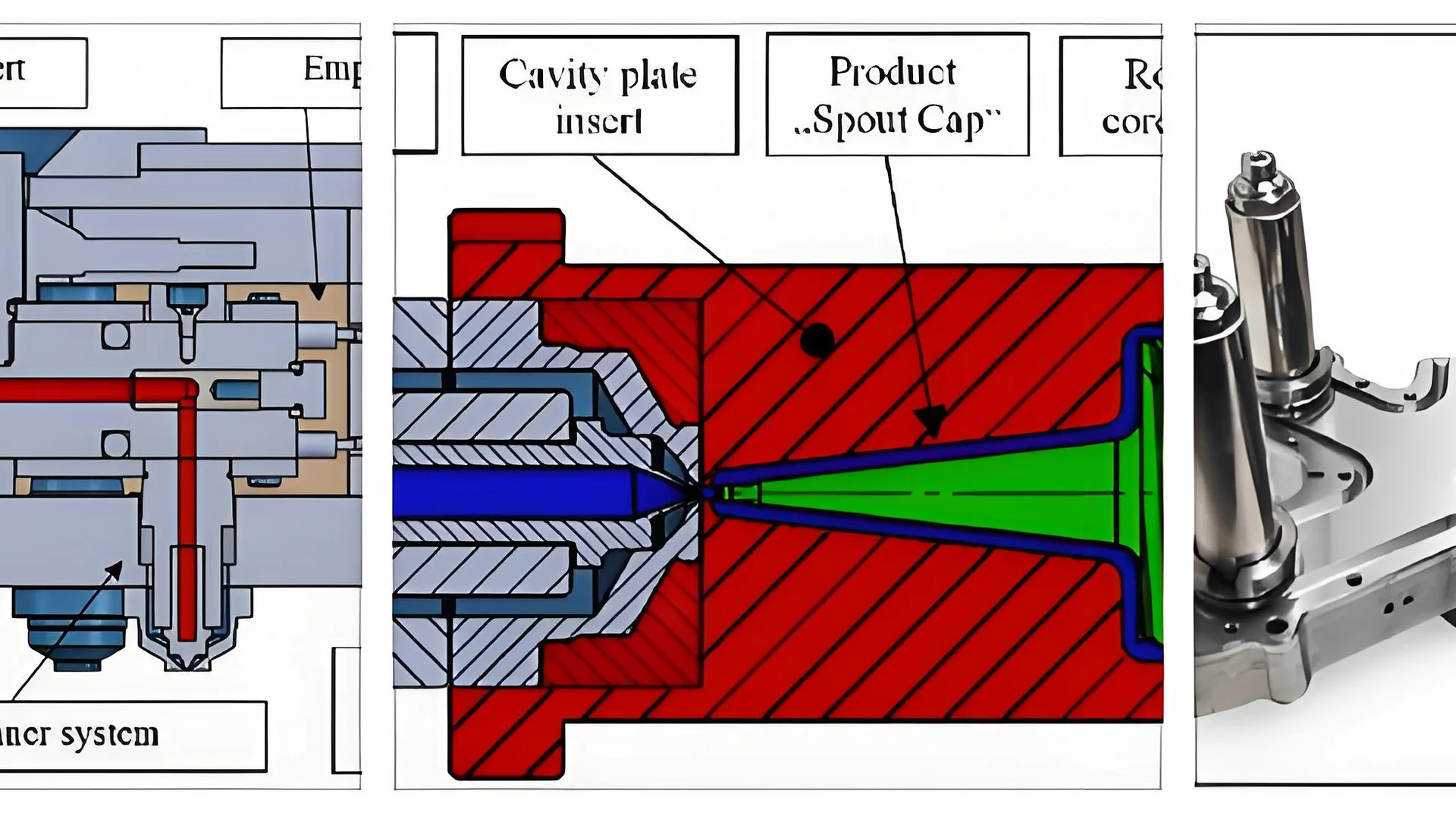

Beim Spritzgießen werden effiziente Angusssysteme eingesetzt, um geschmolzenen Kunststoff in Formhohlräume zu verteilen. Diese Systeme können grob in Heißkanal- und Kaltkanalsysteme eingeteilt werden.

-

Heißkanalsysteme : Heißkanalsysteme sind darauf ausgelegt, das Kunststoffmaterial während des gesamten Prozesses im geschmolzenen Zustand zu halten und machen eine Abkühlung und Erstarrung der Kanäle überflüssig. Dies erhöht nicht nur die Effizienz durch kürzere Zykluszeiten, sondern minimiert auch den Materialabfall.

-

Kaltkanalsysteme : Traditionelle Kaltkanalsysteme ermöglichen die Abkühlung und Verfestigung des Kunststoffs in den Angusskanälen. Nach dem Formen werden diese verfestigten Angusskanäle zusammen mit dem Endprodukt ausgeworfen und müssen nach Möglichkeit zugeschnitten und recycelt werden.

Effizienz- und Kostenüberlegungen

| Aspekt | Heißkanalsystem | Kaltkanalsystem |

|---|---|---|

| Materialverschwendung | Minimal | Höher aufgrund der Erstarrung |

| Zykluszeit | Reduziert | Aufgrund des Kühlbedarfs länger |

| Erstinvestition | Höher | Untere |

| Wartungskosten | Mäßig bis hoch | Niedrig |

Die anfänglichen Kosten für die Implementierung eines Heißkanalsystems 1 sind aufgrund seines komplexen Designs und seiner Technologie im Allgemeinen höher. Dies wird jedoch durch die Reduzierung des Materialabfalls und die Verkürzung der Zykluszeiten kompensiert, was im Laufe der Zeit zu niedrigeren Betriebskosten führen kann.

Qualität des Endprodukts

Die Qualität von Produkten, die mit Heißkanälen hergestellt werden, ist oft höher. Sie ermöglichen eine präzise Kontrolle der Temperatur und des Kunststoffflusses, was zu einer besseren Gleichmäßigkeit der Füllung und weniger Fehlern wie Bindenähten und Schrumpfungsmarken führt. Kaltkanäle sind zwar wirksam, können jedoch aufgrund von Abkühlungs- und Erstarrungsprozessen zu Inkonsistenzen führen.

Eignung für verschiedene Anwendungen

-

Heißkanäle : Ideal für Formen mit mehreren Kavitäten, große Teile wie Automobilkomponenten und komplizierte Designs, bei denen Konsistenz und Qualität im Vordergrund stehen. Sie unterstützen die Massenproduktion mit minimalem Abfall.

-

Kaltkanäle : Werden oft für kleinere Produktionsläufe verwendet oder wenn die Anschaffungskosten eine Rolle spielen. Diese Systeme sind einfacher und leichter zu warten, sodass sie für weniger komplexe Formen geeignet sind.

Die Wahl zwischen diesen Systemen hängt von den spezifischen Anforderungen der Produktionslinie ab und berücksichtigt Faktoren wie Kosten, Effizienz und die Qualitätsanforderungen des Endprodukts.

Um weitere Einblicke in die Auswahl des geeigneten Systems für Ihre Anforderungen zu erhalten, erkunden Sie die Vor- und Nachteile jedes Ansatzes weiter.

Heißkanalsysteme reduzieren den Materialabfall erheblich.WAHR

Heißkanalsysteme halten das Material geschmolzen und verhindern so feste Abfälle.

Kaltkanalsysteme haben höhere Anschaffungskosten als Heißkanalsysteme.FALSCH

Kaltkanalsysteme haben aufgrund des einfacheren Designs geringere Anschaffungskosten.

Welche Umweltvorteile bietet der Einsatz von Heißkanalsystemen?

Da die Industrie nach Nachhaltigkeit strebt, bieten Heißkanalsysteme eine umweltfreundlichere Alternative beim Spritzgießen, indem sie Abfall minimieren und Ressourcen schonen.

Heißkanalsysteme reduzieren Kunststoffabfälle durch die Eliminierung von Kaltkanalabfällen, verbessern die Rohstoffeffizienz und senken den Energieverbrauch beim Spritzgießen, was erheblich zur Umweltverträglichkeit beiträgt.

Minimierung von Plastikmüll

Einer der herausragenden Umweltvorteile von Heißkanalsystemen ist ihre Fähigkeit, Kunststoffabfälle deutlich zu reduzieren. Bei herkömmlichen Kaltkanalsystemen bleibt nach dem Formen häufig überschüssiges Material im Kanal zurück, das abgeschnitten und entsorgt werden muss. Dies führt nicht nur zu zusätzlichem Abfall, sondern erfordert auch zusätzliche Verarbeitungsschritte zur Abfallbewirtschaftung. Indem sie den Kunststoff im geschmolzenen Zustand halten, machen Heißkanalsysteme den Einsatz von Kaltkanalkanälen überflüssig und verhindern so die Entstehung von Kunststoffabfällen vollständig.

Verbesserte Rohstoffnutzung

Heißkanalsysteme optimieren den Einsatz von Rohstoffen, indem sie dafür sorgen, dass nahezu 100 % des Kunststoffs in fertige Produkte umgewandelt werden. Diese hohe Effizienz kommt insbesondere bei teuren oder speziellen Kunststoffen zum Tragen, da sie die Materialkosten senkt und zur Ressourcenschonung beiträgt. Da außerdem kein überschüssiges Material recycelt oder entsorgt werden muss, reduziert dieser Ansatz den CO2-Fußabdruck, der mit Abfallmanagementprozessen verbunden ist.

Energieeffizienz und reduzierte Emissionen

Ein weiterer Umweltvorteil von Heißkanalsystemen ist ihr Potenzial, den Energieverbrauch zu senken. Da die Schmelze während des gesamten Formprozesses auf einer optimalen Temperatur gehalten wird, benötigen diese Systeme im Vergleich zu herkömmlichen Methoden weniger Energie zum Wiedererhitzen. Diese Reduzierung des Energiebedarfs senkt nicht nur die Betriebskosten, sondern senkt auch die mit der Energieerzeugung verbundenen Treibhausgasemissionen. Darüber hinaus tragen Heißkanalsysteme durch die Verkürzung der Formzykluszeit zu einer höheren Produktionseffizienz bei, was zu weiteren Energieeinsparungen führen kann.

Unterstützung nachhaltiger Herstellungspraktiken

Die Heißkanaltechnologie unterstützt die umfassenderen Ziele einer nachhaltigen Fertigung, indem sie die Ressourceneffizienz fördert und die Umweltbelastung reduziert. Branchen, die sich auf Nachhaltigkeitsinitiativen konzentrieren, setzen zunehmend Heißkanalsysteme ein, um sich an Standards für eine umweltfreundliche Fertigung anzupassen. Beispielsweise sind Heißkanalsysteme für Branchen wie die Automobil- und Unterhaltungselektronikbranche, die unter dem Druck stehen, ihren ökologischen Fußabdruck zu reduzieren, von unschätzbarem Wert für die Herstellung hochwertiger Komponenten unter Einhaltung umweltfreundlicher Verfahren.

Angesichts dieser überzeugenden Umweltvorteile ist klar, warum immer mehr Hersteller im Rahmen ihrer nachhaltigen Produktionsstrategien die Heißkanaltechnologie 2 Ob durch Abfallminimierung, verbesserte Rohstoffeffizienz oder reduzierten Energieverbrauch – Heißkanalsysteme bieten einen gangbaren Weg zu umweltfreundlicheren Fertigungslösungen.

Heißkanalsysteme eliminieren Kaltkanalabfälle.WAHR

Heißkanäle halten den Kunststoff geschmolzen, sodass keine Kaltkanalkanäle erforderlich sind.

Heißkanalsysteme erhöhen den Energieverbrauch.FALSCH

Sie reduzieren den Energieverbrauch, indem sie die optimale Schmelzetemperatur aufrechterhalten und den Nacherwärmungsbedarf senken.

Wie können Heißkanalsysteme die Produktionsautomatisierung verbessern?

In der sich ständig weiterentwickelnden Fertigungslandschaft ist die Erreichung einer nahtlosen Automatisierung der heilige Gral. Heißkanalsysteme spielen dabei eine zentrale Rolle.

Heißkanalsysteme rationalisieren die Produktion, indem sie Abfall vermeiden, Zykluszeiten verkürzen und die Qualitätskontrolle verbessern, was sie ideal für die automatisierte Fertigung macht.

Optimierung der Produktionsprozesse

Durch die Integration von Heißkanalsystemen in automatisierte Produktionslinien 3 kann die Effizienz erheblich gesteigert werden. Da der Kunststoff im geschmolzenen Zustand gehalten wird, entfällt bei diesen Systemen das Abkühlen und Wiedererwärmen zwischen den Zyklen, wodurch die Gesamtproduktionszeit verkürzt wird. Diese Eigenschaft ist besonders in Hochgeschwindigkeitsfertigungsumgebungen von Vorteil, in denen jede Sekunde zählt.

Darüber hinaus eliminieren Heißkanalsysteme den mit Kaltkanälen verbundenen Abfall, was nicht nur die Notwendigkeit der manuellen Handhabung von überschüssigem Material verringert, sondern auch Unterbrechungen in automatisierten Linien minimiert. Dies führt zu reibungsloseren Abläufen und weniger Ausfallzeiten.

Verbesserung der Qualitätskontrolle

Heißkanalsysteme bieten eine präzise Temperaturregelung, sorgen für einen gleichmäßigen Schmelzfluss und reduzieren Fehler wie Schrumpfung oder Bindenähte. Diese Einheitlichkeit ist in automatisierten Qualitätssicherungsprozessen 4 , bei denen eine gleichbleibende Produktqualität ohne manuelle Eingriffe überwacht und aufrechterhalten werden kann. Die verbesserte Kontrolle führt zu weniger Ausschuss und einem geringeren Bedarf an menschlicher Aufsicht.

Darüber hinaus bedeuten die verbesserten Fließeigenschaften, dass Teile mit komplexeren Geometrien ohne Qualitätseinbußen konstruiert werden können, was neue Möglichkeiten für die Automatisierung in Design und Fertigung eröffnet.

Erleichterung der einfachen Integration mit Robotik

Der Einsatz von Heißkanalsystemen erleichtert die Integration mit Robotersystemen. Wenn fertige Produkte ohne Beschnitt oder zusätzliche Nachbearbeitung entstehen, können Roboterarme diese Teile nahtlos für die weitere Montage oder Verpackung handhaben. Diese Integration ist für intelligente Fabriken 5 mit dem Ziel, Durchsatz und Effizienz zu maximieren, von wesentlicher Bedeutung.

Bei Mehrkavitäten-Formanwendungen können Roboter Teile schnell sortieren und verwalten und so dafür sorgen, dass die Produktionslinie unterbrechungsfrei und effizient organisiert bleibt.

Reduzierung des Energieverbrauchs

Heißkanalsysteme tragen zu einem nachhaltigeren Produktionsprozess bei, indem sie den Energieverbrauch senken. Ohne die Notwendigkeit, erstarrte Angusskanäle wieder einzuschmelzen, wird der Energieverbrauch drastisch reduziert, was den Zielen einer energieeffizienten Fertigung 6 . Diese Reduzierung senkt nicht nur die Betriebskosten, sondern unterstützt auch Initiativen zur ökologischen Nachhaltigkeit in automatisierten Anlagen.

Heißkanalsysteme verkürzen die Zykluszeiten in der Fertigung.WAHR

Sie machen das Abkühlen und Wiedererwärmen überflüssig und beschleunigen so die Produktion.

Heißkanalsysteme erhöhen den Ausschuss in automatisierten Prozessen.FALSCH

Sie reduzieren den Abfall, indem sie Kaltkanäle eliminieren und überschüssiges Material minimieren.

Welche Herausforderungen könnten bei der Implementierung eines Heißkanalsystems auftreten?

Die Implementierung von Heißkanalsystemen kann die Produktionseffizienz verändern, bringt jedoch auch eigene Herausforderungen mit sich.

Zu den Herausforderungen bei der Implementierung von Heißkanalsystemen gehören hohe Anfangskosten, komplexe Wartung und Anforderungen an technisches Fachwissen. Diese Systeme erfordern eine präzise Temperaturregelung und lassen sich möglicherweise nur schwer in bestehende Formen nachrüsten.

Hohe Anfangsinvestition

Eine der größten Herausforderungen für Hersteller sind die hohen Anfangskosten, die mit der Implementierung eines Heißkanalsystems 7 . Das Design und die Komponenten wie Temperaturregler, Verteiler und Düsen sind kostspielig. Diese Investition kann für kleine und mittlere Unternehmen, die möglicherweise nicht über erhebliche Kapitalreserven verfügen, entmutigend sein.

Komplexe Wartungsanforderungen

Die Wartung von Heißkanalsystemen ist im Vergleich zu herkömmlichen Kaltkanalsystemen aufwändiger. Diese Systeme erfordern eine regelmäßige Überwachung, um eine optimale Leistung sicherzustellen und Probleme wie Lecks oder Verstopfungen zu verhindern. Jeder Ausfall von Komponenten könnte zu erheblichen Produktionsausfällen führen, die Effizienz beeinträchtigen und die Kosten erhöhen.

Um diese Systeme zu warten, benötigen Techniker eine spezielle Schulung, was eine zusätzliche Kostenbelastung darstellen kann. Regelmäßig geplante Wartungsarbeiten und der Bedarf an Spezialkenntnissen können Unternehmen davon abhalten, diese Technologie einzuführen.

Technisches Fachwissen erforderlich

Bei der Implementierung eines Heißkanalsystems geht es nicht nur um die Installation neuer Geräte. Dazu gehört ein umfassendes Verständnis der Technologie. Für die effektive Verwaltung des Systembetriebs ist qualifiziertes Personal erforderlich. Dazu gehört die Anpassung der Einstellungen für eine präzise Temperaturregelung, die Steuerung des Schmelzflusses und die Fehlerbehebung bei auftretenden Problemen.

Die Komplexität erhöht sich noch weiter, wenn diese Systeme in bestehende Fertigungseinrichtungen integriert werden, da für die Nachrüstung möglicherweise erhebliche Neukonstruktionen oder Änderungen an der Formstruktur erforderlich sind.

Herausforderungen bei der präzisen Temperaturregelung

Einer der entscheidenden Vorteile von Heißkanalsystemen ist die präzise Temperaturregelung, die eine gleichmäßige Produktqualität gewährleistet. Allerdings kann es eine Herausforderung sein, diese Präzision zu erreichen und aufrechtzuerhalten. Temperaturschwankungen können zu Mängeln wie Verzug oder unvollständiger Füllung führen. Daher sind eine konsequente Überwachung und Feinabstimmung unerlässlich, um die gewünschten Ergebnisse zu erzielen.

Die Implementierung von Heißkanalsystemen bringt mehrere Herausforderungen mit sich, darunter Kosten und technische Anforderungen. Obwohl sie bemerkenswerte Vorteile in Bezug auf Effizienz und Produktqualität bieten, erfordert die Bewältigung dieser Herausforderungen eine sorgfältige Planung und Investitionen in qualifiziertes Personal und Ausrüstung.

Durch die Abwägung dieser Faktoren können sich Unternehmen besser auf eine erfolgreiche Heißkanalsystemintegration 8 .

Hohe Anschaffungskosten schrecken kleine Hersteller ab.WAHR

Kleinen Herstellern fehlt oft das Kapital für teure Heißkanalsysteme.

Heißkanalsysteme erfordern keine Wartung.FALSCH

Damit diese Systeme ordnungsgemäß funktionieren, ist eine regelmäßige Überwachung und Wartung erforderlich.

Abschluss

Zusammenfassend lässt sich sagen, dass der Einsatz von Heißkanalsystemen zu transformativen Verbesserungen in Herstellungsprozessen führen und Innovation und Nachhaltigkeit fördern kann.

-

Entdecken Sie einen detaillierten Vergleich zwischen Heiß- und Kaltkanalsystemen.: Intern beheizte Systeme bieten eine bessere Durchflusskontrolle. Beim Heißkanalverfahren entfallen die Kanäle vollständig, Recycling und Nachmahlen (was nur mit … möglich ist) ↩

-

Entdecken Sie, wie Heißkanäle den Abfall minimieren und die Nachhaltigkeit verbessern: Durch den Einsatz der Heißkanaltechnologie können Hersteller Abfall reduzieren, Ressourcen schonen und ihren ökologischen Fußabdruck minimieren, während … ↩

-

Entdecken Sie, wie Heißkanäle die Effizienz in der Hochgeschwindigkeitsfertigung steigern.: Während sowohl Heißkanal- als auch Kaltkanalsysteme ihre Vorteile haben, bieten Heißkanalsysteme hinsichtlich Designflexibilität sowie reduzierter Zykluszeiten und Kosten … ↩

-

Erfahren Sie, wie Sie mit automatisierten Prozessen eine gleichbleibende Qualität gewährleisten können: Ein Forschungsprojekt erforscht neue Wege für die KI-gestützte automatisierte optische Qualitätssicherung während des Spritzgussprozesses. ↩

-

Entdecken Sie, wie Robotik und Heißkanäle nahtlos zusammenarbeiten: Ein Roboter kann ein geformtes Teil aus einer Spritzgießmaschine heben und es für den Umspritzvorgang in eine andere legen. Dies reduziert den Arbeits- und Montageaufwand … ↩

-

Verstehen Sie, wie Heißkanäle zur Energieeinsparung beitragen: Wir nutzen innovative Heißkanaltechnologien, um moderne, wärmeisolierte Angusssysteme zu entwickeln. Unsere Heißkanäle erreichen eine hocheffiziente Kanaleinspritzung … ↩

-

Informieren Sie sich über die finanziellen Auswirkungen, bevor Sie in Heißkanalsysteme investieren: Die Anschaffungskosten von Heißkanalsystemen sind hoch, was sie für die Produktion von Kleinserien unwirtschaftlich machen kann. Für die Massenproduktion ist es jedoch heiß … ↩

-

Lernen Sie Strategien zur Überwindung gängiger Implementierungshürden kennen: Ein ordnungsgemäßes Heißkanaldesign ist das Schlüsselelement für die erfolgreiche Herstellung eines hochwertigen Kunststoffspritzgussteils mit minimierten Kosten. ↩