In der sich ständig weiterentwickelnden Welt der Fertigung gelten Spritzgussbeschichtungen als unbesungene Helden der Produktion. Sie steigern die Effizienz und stellen gleichzeitig die Produktqualität sicher, was einen großen Unterschied macht.

Beschichtungen für Spritzgussformen bieten eine verbesserte Verschleiß- und Korrosionsbeständigkeit, eine bessere Entformungsleistung sowie eine verbesserte Oberflächenqualität der Produkte und sind daher in modernen Herstellungsprozessen unverzichtbar.

Aber warten Sie, es gibt noch mehr! Die wahre Tiefe der Vorteile, die Spritzgussbeschichtungen bieten, entfaltet sich, wenn wir tiefer in die Frage eintauchen, wie sie jeden Aspekt der Fertigung beeinflussen – von Wartungsroutinen bis hin zur Präzisionstechnik.

Formbeschichtungen verbessern die Entformungsleistung, indem sie die Reibung verringern.WAHR

Beschichtungen wie PTFE reduzieren Adhäsion und Reibung und unterstützen so eine reibungslose Entformung.

- 1. Wie verbessern Spritzgussbeschichtungen die Verschleißfestigkeit?

- 2. Welche Rolle spielt die Korrosionsbeständigkeit für die Langlebigkeit von Schimmelpilzen?

- 3. Wie verbessern Beschichtungen die Entformungsleistung?

- 4. Warum ist die Oberflächenqualität beim Spritzgießen entscheidend?

- 5. Abschluss

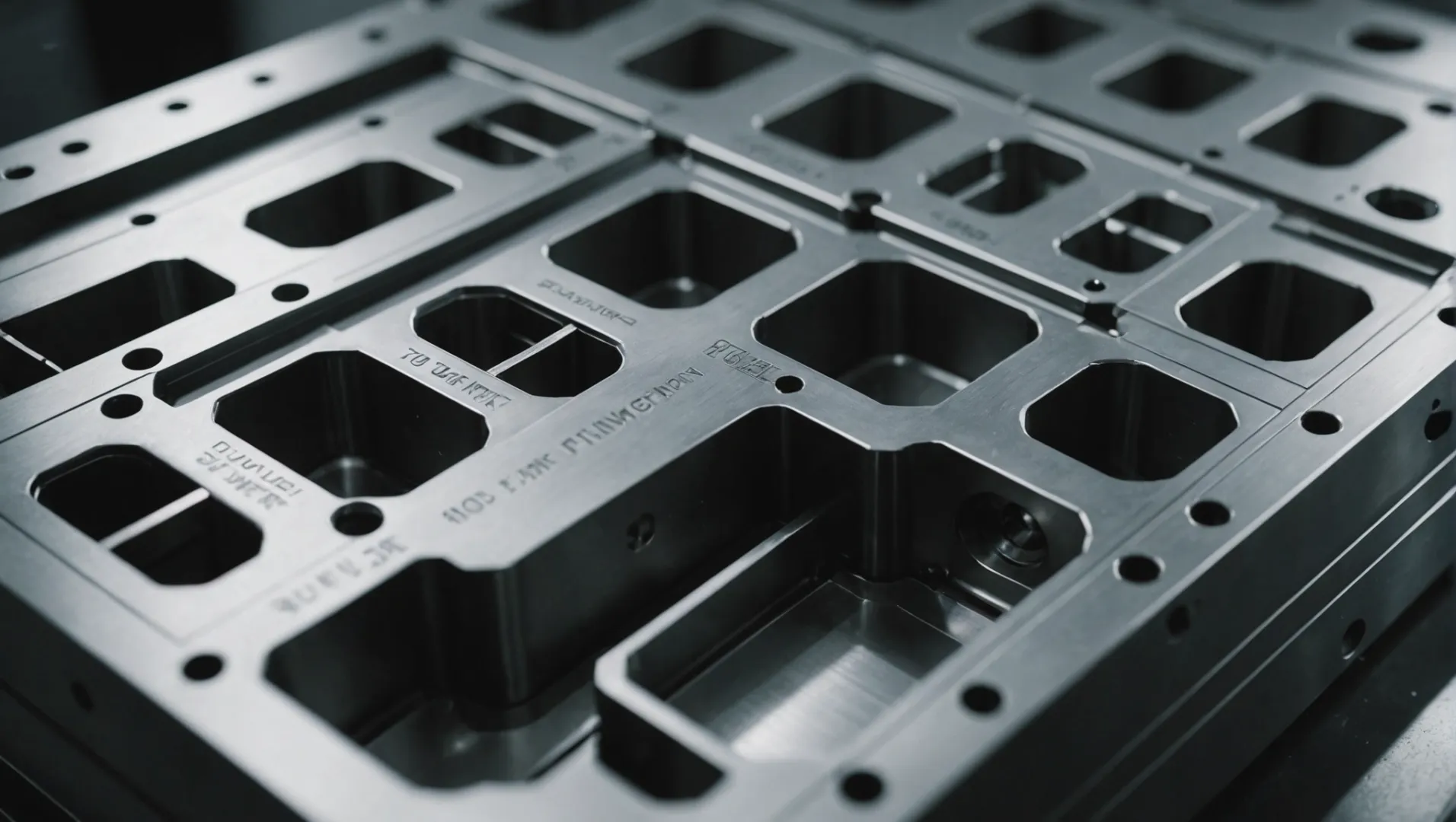

Wie verbessern Spritzgussbeschichtungen die Verschleißfestigkeit?

Beschichtungen für Spritzgussformen sind für die Verlängerung der Lebensdauer von Formen unerlässlich, indem sie deren Verschleißfestigkeit gegenüber abrasiven Materialien verbessern.

Beschichtungen für Spritzgussformen erhöhen ebenso wie PVD- Beschichtungen die Verschleißfestigkeit erheblich, indem sie eine harte Schutzschicht auf der Formoberfläche bilden. Diese Schicht minimiert Schäden durch abrasive Materialien und verlängert die Lebensdauer der Form.

Die Mechanik der Verschleißfestigkeit in Spritzgussformen

Spritzgussformen unterliegen durch den wiederholten Kontakt mit Rohstoffen einem ständigen Abrieb. Dieser Abrieb ist beim Umgang mit abrasiven Materialien wie Glasfasern oder technischen Kunststoffen stärker ausgeprägt. Mit der Zeit kann dieser Verschleiß zu Kratzern und einer Beschädigung der Formoberfläche führen.

Beschichtungen, wie sie durch physikalische Gasphasenabscheidung 1 ( PVD ) aufgebracht werden, wie z. B. Titannitrid oder Wolframcarbid, sorgen für eine harte, dauerhafte Oberflächenschicht, die den Verschleiß deutlich reduziert. Diese Materialien bieten eine hohe Härte und hervorragende Haftungseigenschaften und bilden eine Schutzbarriere, die die Reibungskräfte während des Formprozesses absorbiert.

Praktische Anwendungen von Formbeschichtungen

Stellen Sie sich einen Hersteller vor, der Automobilkomponenten mit komplexen Designs herstellt, die faserverstärkte Polymere verwenden. Dabei ist die Verschleißfestigkeit der Form entscheidend. Durch das Aufbringen einer PVD- Beschichtung aus Wolframcarbid kann der Hersteller eine längere Lebensdauer der Form mit weniger wartungsbedingten Störungen gewährleisten.

Darüber hinaus können Formen mit Beschichtungen ihre Präzision und Dimensionsstabilität im Laufe der Zeit beibehalten. Dies bedeutet weniger häufige Neukalibrierungen und Anpassungen, was sich in Kosteneinsparungen und verbesserter Effizienz niederschlägt.

Vergleichsanalyse: Beschichtete vs. unbeschichtete Formen

Um die Vorteile wirklich zu verstehen, betrachten Sie die folgende Vergleichstabelle:

| Besonderheit | Beschichtete Form | Unbeschichtete Form |

|---|---|---|

| Verschleißfestigkeit | Hoch | Mäßig bis niedrig |

| Wartungshäufigkeit | Reduziert | Häufig |

| Qualität der Oberflächenbeschaffenheit | Erweitert | Variable |

| Lebensdauer | Erweitert | Kürzer |

Die Vorteile der Verwendung beschichteter Formen zeigen sich in Umgebungen, in denen Präzision und Zuverlässigkeit von größter Bedeutung sind. Die Integration von Beschichtungen schützt nicht nur die Formen, sondern verbessert auch die Gesamtqualität und -effizienz der Produktion.

Weitere Einblicke in die Vorteile spezifischer Beschichtungen für verschiedene Herstellungsprozesse erhalten Sie in den neuesten Forschungsergebnissen der Materialwissenschaft 2 .

PVD-Beschichtungen erhöhen die Verschleißfestigkeit der Form.WAHR

PVD-Beschichtungen bilden eine harte Schutzschicht auf Formen und reduzieren so den Verschleiß.

Unbeschichtete Formen weisen eine höhere Verschleißfestigkeit auf.FALSCH

Unbeschichteten Formen fehlt die Schutzschicht, die Abriebschäden reduziert.

Welche Rolle spielt die Korrosionsbeständigkeit für die Langlebigkeit von Schimmelpilzen?

Korrosionsbeständigkeit ist ein entscheidender Faktor für die Verlängerung der Lebensdauer von Spritzgussformen und gewährleistet Effizienz und Präzision.

Korrosionsbeständigkeit in Spritzgussformen schützt vor chemischen Schäden, erhält die Integrität und Präzision der Form und verlängert ihre Lebensdauer.

Korrosion in Spritzgussformen verstehen

Korrosion ist die allmähliche Verschlechterung von Materialien aufgrund chemischer Reaktionen mit ihrer Umgebung. Beim Spritzgießen sind Formen häufig aggressiven Stoffen ausgesetzt, die von Kunststoffrohstoffen freigesetzt werden. Beispielsweise kann Polyvinylchlorid Chlor freisetzen, was zu sauren Bedingungen führt, die ungeschützte Formoberflächen angreifen. Dieser chemische Angriff kann die strukturelle Integrität der Form gefährden, was zu Maßungenauigkeiten und einer verkürzten Lebensdauer führt.

Die schützende Rolle von Beschichtungen

Beschichtungen dienen als Abwehrbarriere und schützen Schimmelpilze vor korrosiven Elementen. Materialien wie Titannitrid oder Wolframcarbid werden aufgrund ihrer außergewöhnlichen Härte- und Widerstandseigenschaften häufig verwendet. Diese Beschichtungen verhindern nicht nur den direkten Kontakt zwischen Korrosionsmitteln und dem Formsubstrat, sondern tragen auch dazu bei, die Präzision und Dimensionsstabilität der Form im Laufe der Zeit aufrechtzuerhalten. Die verbesserte Korrosionsbeständigkeit 3 stellt sicher, dass die Formen über zahlreiche Produktionszyklen hinweg effizient und zuverlässig bleiben.

Vergleich korrosionsbeständiger Beschichtungen

Hier ist eine Tabelle, in der verschiedene Beschichtungsmaterialien verglichen werden, die üblicherweise für die Korrosionsbeständigkeit verwendet werden:

| Beschichtungsmaterial | Vorteile | Anwendungseignung |

|---|---|---|

| Titannitrid | Hohe Härte, Korrosionsbeständigkeit | Technische Kunststoffe, Szenarien mit hohem Verschleiß |

| Wolframcarbid | Hervorragende Verschleiß- und Korrosionsbeständigkeit | Glasfasermaterialien |

| Verchromt | Gute Verschleißfestigkeit, kostengünstig | Allgemeine Anwendungen |

Diese Beschichtungen werden auf der Grundlage spezifischer Produktionsanforderungen ausgewählt, wobei die Kosten mit dem gewünschten Schutz- und Leistungsniveau in Einklang gebracht werden.

Korrosionsbeständigkeit und Wartung

Durch die Reduzierung der Korrosion werden Wartungshäufigkeit und -kosten deutlich gesenkt. Formen mit hoher Korrosionsbeständigkeit erfordern weniger häufige Eingriffe und sorgen so für einen reibungsloseren Produktionsablauf. Diese Reduzierung des Wartungsbedarfs trägt auch zur Minimierung von Ausfallzeiten bei, was für Produktionsumgebungen mit hohen Stückzahlen von entscheidender Bedeutung ist.

Darüber hinaus führt die Aufrechterhaltung der Formgenauigkeit durch effektive Korrosionsbeständigkeit zu einer besseren Produktqualität. Dies bedeutet weniger fehlerhafte Produkte und eine größere Konsistenz über alle Produktionschargen hinweg. Spritzgussformbeschichtungen 4 stellen letztendlich sicher, dass Hersteller strenge Qualitätsstandards erfüllen und gleichzeitig die betriebliche Effizienz optimieren können.

Korrosionsbeständigkeit verlängert die Lebensdauer der Form.WAHR

Korrosionsbeständigkeit schützt Formen vor chemischen Schäden und verlängert die Lebensdauer.

Titannitrid ist gegen Korrosion unwirksam.FALSCH

Titannitrid ist aufgrund seiner Härte und Widerstandsfähigkeit hochwirksam.

Wie verbessern Beschichtungen die Entformungsleistung?

Beschichtungen revolutionieren die Entformung, indem sie die Reibung reduzieren und die Produktqualität beim Spritzgießen verbessern.

Beschichtungen auf Formen verbessern die Entformung, indem sie die Adhäsion minimieren, die Reibung verringern und den Bedarf an Entformungsmitteln eliminieren, wodurch Effizienz und Produktqualität verbessert werden.

Die Wissenschaft hinter der verbesserten Entformung

Beschichtungen für Spritzgussformen verbessern vor allem die Entformungsleistung, indem sie die Haftung zwischen der Formoberfläche und dem Kunststoffprodukt minimieren. Durch die Reduzierung der Haftung lässt sich das Produkt deutlich leichter aus der Form lösen, wodurch der Kraftaufwand beim Entformen reduziert wird.

Beschichtungen wie PTFE (Polytetrafluorethylen) oder DLC (diamantähnlicher Kohlenstoff) reduzieren besonders effektiv die Reibung, was für einen reibungsloseren Entformungsprozess von entscheidender Bedeutung ist. Durch die Senkung des Reibungskoeffizienten erleichtern diese Beschichtungen eine nahtlose Trennung des geformten Produkts von der Form und verhindern so Schäden sowohl an der Form als auch am Produkt.

Wirtschaftliche und betriebliche Vorteile

Die Anwendung von Formbeschichtungen kann zu erheblichen wirtschaftlichen Vorteilen führen, indem die Abhängigkeit von Entformungsmitteln verringert wird. In herkömmlichen Umgebungen werden Entformungsmittel aufgetragen, um eine reibungslose Entformung zu gewährleisten. Allerdings können sie Rückstände hinterlassen, die die Oberflächenqualität der Produkte beeinträchtigen. Durch den Einsatz von Beschichtungen können Hersteller den Einsatz dieser Mittel möglicherweise eliminieren oder reduzieren, wodurch Kosten gesenkt und die Reinigungsprozesse nach der Produktion vereinfacht werden.

Darüber hinaus tragen diese Beschichtungen zur betrieblichen Effizienz bei, indem sie die Produktionszyklen beschleunigen. Eine schnellere Entformung führt zu kürzeren Zykluszeiten, was einen höheren Durchsatz und eine höhere Produktivität ermöglicht.

Beschichtungen in Aktion: Beispiele aus der Praxis

Denken Sie an die Automobilindustrie, wo hohe Präzision und hervorragende Oberflächengüte von größter Bedeutung sind. In diesem Bereich werden Beschichtungen wie Chromnitrid eingesetzt, um sicherzustellen, dass Bauteile wie Armaturenbretter oder Innenverkleidungen ohne Mängel abgelöst werden.

Auch in der Elektronikfertigung, wo komplizierte Designs und kleinste Details Standard sind, stellen Beschichtungen sicher, dass Produkte bei der Freigabe ihre strukturelle Integrität behalten. Dadurch wird das Auftreten von Fehlern wie Verzug oder Verformung reduziert, die durch unsachgemäßes Entformen entstehen können.

Um mehr darüber zu erfahren, wie diese Beschichtungen in verschiedenen Branchen funktionieren, schauen Sie sich Ressourcen wie „ Beschichtungsanwendungen in der Fertigung 5“ , um detaillierte Einblicke zu erhalten.

Zukünftige Trends bei Formenbeschichtungen

Mit der Weiterentwicklung der Technologie entwickeln sich auch die Methoden zur Verbesserung der Entformungsleistung. Neue Materialien und fortschrittliche Anwendungstechniken verschieben weiterhin die Grenzen dessen, was Beschichtungen leisten können. Innovationen wie Nanobeschichtungen bieten vielversprechende Verbesserungen sowohl hinsichtlich der Leistung als auch der Umweltverträglichkeit.

Zusammenfassend lässt sich sagen, dass Formbeschichtungen die Entformungsleistung deutlich verbessern, indem sie Reibung und Adhäsion reduzieren. Sie bieten bemerkenswerte wirtschaftliche Vorteile, indem sie die Abhängigkeit von zusätzlichen Agenten verringern und die betriebliche Effizienz in verschiedenen Branchen verbessern.

Beschichtungen reduzieren die Reibung bei Entformungsprozessen.WAHR

Beschichtungen wie PTFE verringern die Reibung und sorgen so für eine reibungslosere Produktabgabe.

Bei beschichteten Formen sind Entformungsmittel unerlässlich.FALSCH

Beschichtungen reduzieren oder machen den Einsatz von Entformungsmitteln überflüssig.

Warum ist die Oberflächenqualität beim Spritzgießen entscheidend?

Beim Spritzgießen hat die Oberflächenqualität der Formen maßgeblichen Einfluss auf das Aussehen und die Funktionalität des Endprodukts.

Die Oberflächenqualität beim Spritzgießen beeinflusst die Ästhetik, Leistung und Haltbarkeit des Produkts, indem sie Fehler minimiert und präzise Abmessungen gewährleistet.

Der Einfluss der Oberflächenqualität auf die Produktästhetik

Eine hochwertige Oberflächenveredelung in Spritzgussformen führt direkt zu optisch ansprechenden Produkten. Glatte, makellose Oberflächen reduzieren sichtbare Mängel wie Flecken und Kratzer, die für verbraucherorientierte Produkte wie Elektronikgehäuse und Automobilteile von entscheidender Bedeutung sind. Diese Produkte stellen häufig strenge ästhetische Ansprüche, die nur durch eine präzise Oberflächenbearbeitung der Formen erreicht werden können.

Verbesserung der Produktleistung durch Oberflächenqualität

Über die Ästhetik hinaus spielt die Oberflächenqualität eine entscheidende Rolle für die Funktionalität geformter Produkte 6 . Optische Komponenten erfordern beispielsweise Formen mit außergewöhnlicher Glätte, um Klarheit und Präzision bei der Lichtübertragung zu gewährleisten. Ebenso können Oberflächen mit geringer Reibung die Leistung beweglicher Teile verbessern, indem sie den Verschleiß während des Betriebs verringern.

Einfluss auf die Produkthaltbarkeit

Die Qualität der Formoberfläche wirkt sich auch auf die Haltbarkeit des Endprodukts aus. Eine schlechte Oberflächengüte kann zu Mikrodefekten und Spannungspunkten im Formteil führen, was zu einem vorzeitigen Ausfall führt. Durch die Aufrechterhaltung einer hochwertigen Oberflächenbeschaffenheit können Hersteller Teile mit verbesserter Festigkeit und Langlebigkeit herstellen.

Präzision und Dimensionsstabilität

Eine genaue Oberflächenqualität stellt sicher, dass das geformte Produkt seinen Designspezifikationen entspricht, was für die Aufrechterhaltung der Dimensionsstabilität und Konsistenz über alle Produktionsläufe hinweg von entscheidender Bedeutung ist. Abweichungen in der Oberflächenbeschaffenheit können zu Maßungenauigkeiten führen und Probleme bei der Montage oder im Betrieb verursachen.

Kostenauswirkungen der Oberflächenqualität

Durch die Investition in qualitativ hochwertige Formoberflächen können die Gesamtkosten gesenkt werden, da die Ausschussquote und der Bedarf an Nachbearbeitung sinken. Es verlängert außerdem die Lebensdauer der Form und verringert die Häufigkeit von Reparaturen und Austauschvorgängen. Darüber hinaus führt eine bessere Oberflächenqualität oft zu schnelleren Zykluszeiten, da die Materialien leichter im Formhohlraum fließen.

Zusammenfassend lässt sich sagen, dass es bei der Aufrechterhaltung einer optimalen Oberflächenqualität beim Spritzgießen nicht nur um die Ästhetik geht; Es ist ein wesentlicher Faktor für die Gewährleistung der Produktleistung, Haltbarkeit, Präzision und Kosteneffizienz.

Die Oberflächenqualität beeinflusst die Ästhetik des Spritzgusses.WAHR

Eine hochwertige Oberflächenveredelung sorgt für optisch ansprechende Produkte.

Schlechte Oberflächenbeschaffenheit erhöht die Haltbarkeit des Produkts.FALSCH

Schlechte Oberflächen führen zu Mängeln und verringern die Festigkeit und Langlebigkeit des Produkts.

Abschluss

Zusammenfassend lässt sich sagen, dass Beschichtungen für Spritzgussformen von entscheidender Bedeutung für die Verbesserung der Langlebigkeit, Effizienz und Produktqualität sind. Nutzen Sie diese Optionen, um Ihre Fertigungsprozesse zu optimieren.

-

Erfahren Sie, wie PVD Materialoberflächen mit langlebigen Beschichtungen veredelt.: PVD wird bei der Herstellung von Artikeln verwendet, die dünne Schichten für optische, mechanische, elektrische, akustische oder chemische Funktionen erfordern. Beispiele hierfür sind … ↩

-

Entdecken Sie bahnbrechende Fortschritte bei Beschichtungstechnologien für die Fertigung: Eine neue UltraPLAS-Beschichtung, die von Fraunhofer-Forschern entwickelt wurde, hat sich als innovative Lösung für die Herausforderungen von Urformprozessen erwiesen. ↩

-

Entdecken Sie, wie diese Beschichtungen Formen vor chemischen Schäden schützen: Eine dünne Hartnickelbeschichtung bietet hervorragenden Korrosionsschutz und kann auf die meisten Werkzeugstähle einschließlich P20, H13 und 4140 aufgetragen werden. Einer der … ↩

-

Erfahren Sie, warum Beschichtungen für die Aufrechterhaltung der Formpräzision von entscheidender Bedeutung sind: Kunststoffspritzguss ist nicht nur einfacher und zuverlässiger, sondern auch äußerst effizient. Sie sollten keine Zweifel daran haben, diese Methode zu verwenden, um … ↩

-

Erfahren Sie, wie unterschiedliche Beschichtungen Herstellungsprozesse verbessern: Entdecken Sie die Vorteile und Nachteile von vier der gängigsten industriellen Beschichtungsarten: Epoxidharze, Polyurethane, Polysiloxane und zinkreiche Grundierungen. ↩

-

Entdecken Sie, wie sich die Oberflächenqualität auf die Produktleistung und -effizienz auswirkt: Dieses Dokument bietet einen umfassenden Überblick über das Spritzgießen für eine hohe Oberflächenqualität, basierend auf dem optischen Aspekt der Oberflächenqualität und Fehlern. ↩