In der sich ständig wandelnden Fertigungswelt sind Spritzgussformbeschichtungen die stillen Helden der Produktion. Sie steigern die Effizienz und sichern gleichzeitig die Produktqualität – ein entscheidender Unterschied.

Spritzgussformbeschichtungen bieten eine verbesserte Verschleiß- und Korrosionsbeständigkeit, eine bessere Entformungsleistung und eine verbesserte Produktoberflächenqualität, wodurch sie in modernen Fertigungsprozessen unverzichtbar sind.

Aber Moment mal, da ist noch mehr! Die wahren Vorteile von Spritzgussbeschichtungen offenbaren sich erst, wenn wir genauer betrachten, wie sie jeden Aspekt der Fertigung beeinflussen – von Wartungsroutinen bis hin zur Präzisionstechnik.

Formbeschichtungen verbessern die Entformungsleistung durch Verringerung der Reibung.WAHR

Beschichtungen wie PTFE verringern Haftung und Reibung und erleichtern so das Entformen.

- 1. Wie verbessern Spritzgussbeschichtungen die Verschleißfestigkeit?

- 2. Welche Rolle spielt die Korrosionsbeständigkeit für die Langlebigkeit von Schimmelpilzen?

- 3. Wie verbessern Beschichtungen die Entformungsleistung?

- 4. Warum ist die Oberflächenqualität beim Spritzgießen so entscheidend?

- 5. Abschluss

Wie verbessern Spritzgussbeschichtungen die Verschleißfestigkeit?

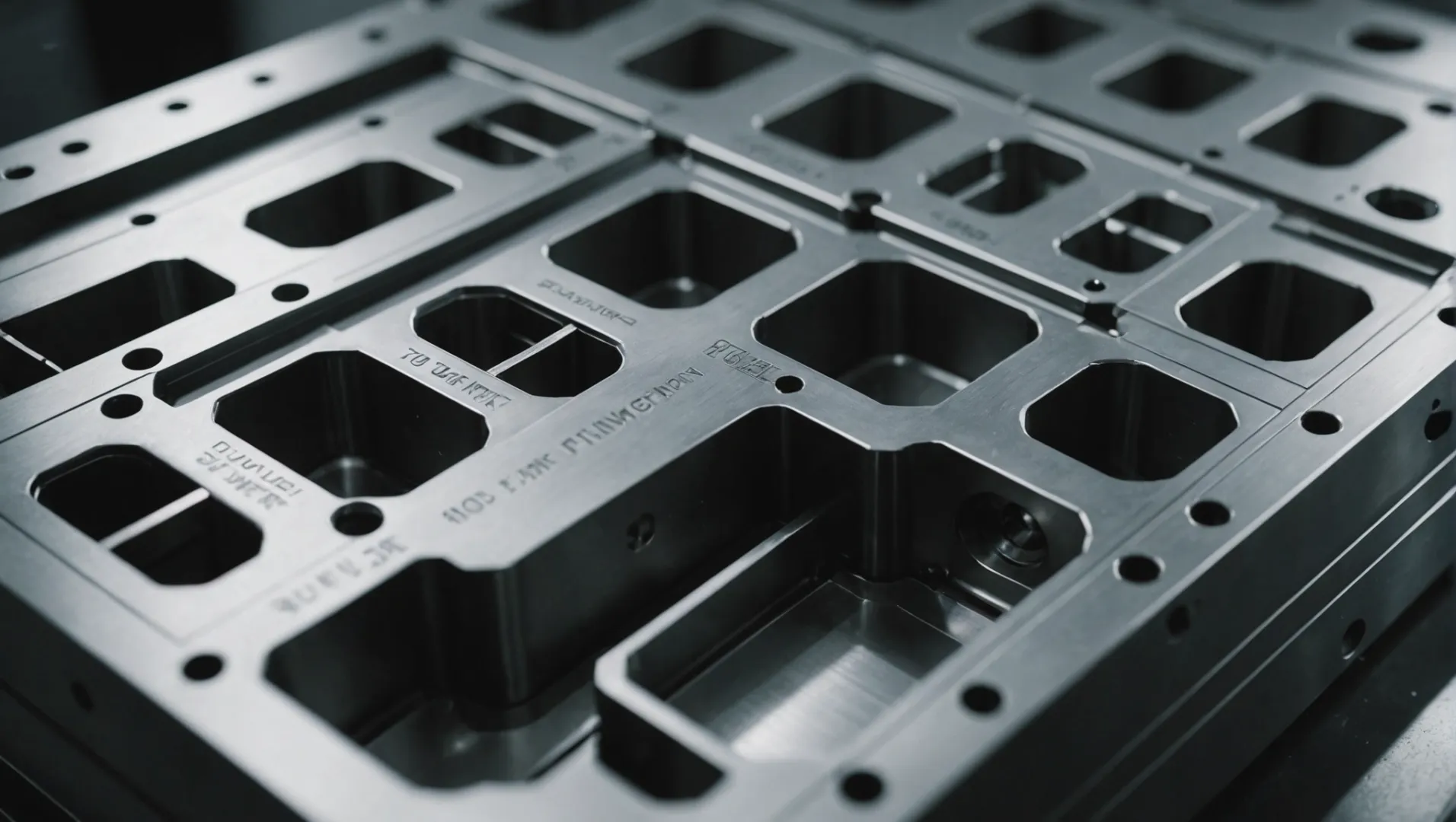

Beschichtungen für Spritzgussformen sind unerlässlich, um die Lebensdauer von Formen zu verlängern, indem sie deren Verschleißfestigkeit gegenüber abrasiven Materialien verbessern.

Beschichtungen für Spritzgussformen, wie beispielsweise PVD- Beschichtungen, verbessern die Verschleißfestigkeit erheblich, indem sie eine harte Schutzschicht auf der Formoberfläche bilden. Diese Schicht minimiert Beschädigungen durch abrasive Materialien und verlängert so die Lebensdauer der Form.

Die Mechanismen der Verschleißfestigkeit in Spritzgussformen

Spritzgussformen sind durch den wiederholten Kontakt mit Rohmaterialien einem ständigen Abrieb ausgesetzt. Dieser Abrieb ist besonders ausgeprägt bei der Verarbeitung abrasiver Materialien wie Glasfasern oder technischer Kunststoffe. Mit der Zeit kann dieser Verschleiß zu Kratzern und einer Beschädigung der Formoberfläche führen.

Beschichtungen wie die mittels physikalischer Gasphasenabscheidung ( PVD , die die Reibungskräfte während des Formgebungsprozesses absorbiert.

Anwendungsbeispiele für Formbeschichtungen in der Praxis

Betrachten wir einen Hersteller, der Automobilkomponenten mit komplexen Designs aus faserverstärkten Polymeren fertigt. Hier ist die Verschleißfestigkeit der Form von entscheidender Bedeutung. Durch die Anwendung einer PVD- Beschichtung aus Wolframcarbid kann der Hersteller eine längere Lebensdauer der Form und weniger Wartungsunterbrechungen gewährleisten.

Darüber hinaus behalten Formen mit Beschichtungen ihre Präzision und Maßstabilität über lange Zeit. Dies bedeutet weniger häufige Nachkalibrierungen und Justierungen, was zu Kosteneinsparungen und höherer Effizienz führt.

Vergleichende Analyse: Beschichtete vs. unbeschichtete Formen

Um die Vorteile wirklich zu verstehen, betrachten Sie die folgende Vergleichstabelle:

| Besonderheit | Beschichtete Form | Unbeschichtete Form |

|---|---|---|

| Verschleißfestigkeit | Hoch | Mittel bis niedrig |

| Wartungshäufigkeit | Reduziert | Häufig |

| Oberflächenqualität | Erweitert | Variable |

| Lebensdauer | Erweitert | Kürzer |

Die Vorteile beschichteter Formen zeigen sich besonders dort, wo Präzision und Zuverlässigkeit höchste Priorität haben. Die Beschichtung schützt nicht nur die Formen, sondern verbessert auch die Gesamtqualität und Effizienz der Produktion.

, wie spezifische Beschichtungen unterschiedliche Fertigungsprozesse positiv beeinflussen können, bietet die neueste Forschung in der Materialwissenschaft² .

PVD-Beschichtungen verbessern die Verschleißfestigkeit der Form.WAHR

PVD-Beschichtungen erzeugen eine harte Schutzschicht auf den Formen und reduzieren so den Verschleiß.

Unbeschichtete Formen weisen eine höhere Verschleißfestigkeit auf.FALSCH

Unbeschichteten Formen fehlt die Schutzschicht, die Abriebschäden reduziert.

Welche Rolle spielt die Korrosionsbeständigkeit für die Langlebigkeit von Schimmelpilzen?

Die Korrosionsbeständigkeit ist ein entscheidender Faktor für die Verlängerung der Lebensdauer von Spritzgussformen und gewährleistet Effizienz und Präzision.

Die Korrosionsbeständigkeit von Spritzgussformen schützt vor chemischen Schäden, erhält die Integrität und Präzision der Form und verlängert ihre Lebensdauer.

Korrosion in Spritzgussformen verstehen

Korrosion ist die allmähliche Zersetzung von Materialien durch chemische Reaktionen mit ihrer Umgebung. Beim Spritzgießen sind Formen häufig aggressiven Substanzen ausgesetzt, die von Kunststoffrohstoffen freigesetzt werden. Polyvinylchlorid beispielsweise kann Chlor freisetzen, was zu sauren Bedingungen führt, die ungeschützte Formoberflächen korrodieren lassen. Dieser chemische Angriff kann die strukturelle Integrität der Form beeinträchtigen und zu Maßabweichungen und einer verkürzten Lebensdauer führen.

Die Schutzfunktion von Beschichtungen

Beschichtungen dienen als Schutzbarriere und bewahren Formen vor korrosiven Einflüssen. Materialien wie Titannitrid oder Wolframcarbid werden aufgrund ihrer außergewöhnlichen Härte und Beständigkeit häufig eingesetzt. Diese Beschichtungen verhindern nicht nur den direkten Kontakt zwischen korrosiven Substanzen und dem Formsubstrat, sondern tragen auch dazu bei, die Präzision und Dimensionsstabilität der Form langfristig zu erhalten. Die verbesserte Korrosionsbeständigkeit³ gewährleistet, dass Formen über zahlreiche Produktionszyklen hinweg effizient und zuverlässig bleiben .

Vergleich von Korrosionsschutzbeschichtungen

Hier ist eine Tabelle zum Vergleich verschiedener Beschichtungsmaterialien, die üblicherweise für den Korrosionsschutz verwendet werden:

| Beschichtungsmaterial | Vorteile | Eignung für den Anwendungsbereich |

|---|---|---|

| Titannitrid | Hohe Härte, Korrosionsbeständigkeit | Technische Kunststoffe, Anwendungen mit hoher Beanspruchung |

| Wolframcarbid | Ausgezeichnete Verschleiß- und Korrosionsbeständigkeit | Glasfasermaterialien |

| Verchromung | Gute Verschleißfestigkeit, kostengünstig | Allgemeine Anwendungen |

Die Auswahl dieser Beschichtungen erfolgt auf Basis spezifischer Produktionsanforderungen, wobei Kosten und gewünschtes Schutzniveau sowie die Leistungsfähigkeit in Einklang gebracht werden.

Korrosionsbeständigkeit und Instandhaltung

Durch die Reduzierung von Korrosion werden Wartungsaufwand und -kosten deutlich gesenkt. Formen mit hoher Korrosionsbeständigkeit erfordern weniger häufige Eingriffe und gewährleisten so einen reibungsloseren Produktionsablauf. Dieser geringere Wartungsaufwand trägt außerdem zur Minimierung von Ausfallzeiten bei, was insbesondere in der Serienfertigung von entscheidender Bedeutung ist.

Darüber hinaus führt die Aufrechterhaltung der Werkzeuggenauigkeit durch effektiven Korrosionsschutz zu einer höheren Produktqualität. Dies bedeutet weniger fehlerhafte Produkte und eine größere Konsistenz über alle Produktionschargen hinweg. Spritzgusswerkzeugbeschichtungen gewährleisten letztendlich, dass Hersteller strenge Qualitätsstandards erfüllen und gleichzeitig die betriebliche Effizienz optimieren können.

Korrosionsbeständigkeit verlängert die Lebensdauer der Form.WAHR

Korrosionsbeständigkeit schützt Schimmelpilze vor chemischen Schäden und verlängert so deren Lebensdauer.

Titannitrid bietet keinen wirksamen Schutz vor Korrosion.FALSCH

Titannitrid ist aufgrund seiner Härte und Widerstandsfähigkeit hochwirksam.

Wie verbessern Beschichtungen die Entformungsleistung?

Beschichtungen revolutionieren das Entformen, indem sie die Reibung verringern und die Produktqualität beim Spritzgießen verbessern.

Beschichtungen auf Formen verbessern das Entformen, indem sie die Haftung minimieren, die Reibung verringern und den Bedarf an Entformungsmitteln eliminieren. Dadurch werden Effizienz und Produktqualität gesteigert.

Die Wissenschaft hinter dem verbesserten Entformen

Beschichtungen für Spritzgussformen verbessern primär die Entformungseigenschaften, indem sie die Haftung zwischen Formoberfläche und Kunststoffprodukt minimieren. Durch diese reduzierte Haftung lässt sich das Produkt deutlich leichter aus der Form lösen, wodurch der Kraftaufwand beim Entformen sinkt.

Beschichtungen wie PTFE (Polytetrafluorethylen) oder DLC (diamantähnlicher Kohlenstoff) sind besonders wirksam bei der Reibungsreduzierung, was für einen reibungslosen Entformungsprozess entscheidend ist. Durch die Senkung des Reibungskoeffizienten ermöglichen diese Beschichtungen ein nahtloses Ablösen des Formteils von der Form und verhindern so Beschädigungen an Form und Produkt.

Wirtschaftliche und betriebliche Vorteile

Der Einsatz von Formbeschichtungen kann erhebliche wirtschaftliche Vorteile bringen, da die Abhängigkeit von Entformungsmitteln verringert wird. In der traditionellen Praxis werden Entformungsmittel verwendet, um ein reibungsloses Entformen zu gewährleisten; sie können jedoch Rückstände hinterlassen, die die Oberflächenqualität der Produkte beeinträchtigen. Durch den Einsatz von Beschichtungen können Hersteller den Einsatz dieser Mittel potenziell vermeiden oder reduzieren und dadurch Kosten senken sowie die Reinigungsprozesse nach der Produktion vereinfachen.

Darüber hinaus tragen diese Beschichtungen zur Steigerung der betrieblichen Effizienz bei, indem sie die Produktionszyklen beschleunigen. Schnelleres Entformen bedeutet kürzere Zykluszeiten, was einen höheren Durchsatz und eine gesteigerte Produktivität ermöglicht.

Beschichtungen im Einsatz: Beispiele aus der Praxis

Nehmen wir die Automobilindustrie als Beispiel, wo höchste Präzision und eine erstklassige Oberflächengüte von größter Bedeutung sind. In diesem Sektor werden Beschichtungen wie Chromnitrid eingesetzt, um sicherzustellen, dass Bauteile wie Armaturenbretter oder Innenausstattungen makellos vom Band laufen.

Auch in der Elektronikfertigung, wo komplexe Designs und kleinste Details Standard sind, gewährleisten Beschichtungen, dass die Produkte nach der Entformung ihre strukturelle Integrität bewahren. Dadurch wird das Auftreten von Defekten wie Verzug oder Verformung, die durch unsachgemäßes Entformen entstehen können, reduziert.

Um mehr darüber zu erfahren, wie diese Beschichtungen in verschiedenen Branchen funktionieren, schauen Sie sich Ressourcen wie „ Beschichtungsanwendungen in der Fertigung 5“ , um detaillierte Einblicke zu erhalten.

Zukunftstrends bei Formbeschichtungen

Mit dem technologischen Fortschritt entwickeln sich auch die Methoden zur Verbesserung der Entformungsleistung weiter. Neue Materialien und fortschrittliche Applikationstechniken erweitern stetig die Grenzen dessen, was Beschichtungen leisten können. Innovationen wie Nanobeschichtungen bieten vielversprechende Verbesserungen hinsichtlich Leistung und Umweltverträglichkeit.

Zusammenfassend lässt sich sagen, dass Formbeschichtungen die Entformungsleistung durch die Reduzierung von Reibung und Adhäsion deutlich verbessern. Sie bieten erhebliche wirtschaftliche Vorteile, da sie den Bedarf an zusätzlichen Hilfsmitteln verringern und die betriebliche Effizienz in verschiedenen Branchen steigern.

Beschichtungen verringern die Reibung beim Entformen.WAHR

Beschichtungen wie PTFE verringern die Reibung und tragen so zu einer reibungsloseren Produktablösung bei.

Bei beschichteten Formen sind Trennmittel unerlässlich.FALSCH

Beschichtungen reduzieren oder eliminieren den Bedarf an Entformungsmitteln.

Warum ist die Oberflächenqualität beim Spritzgießen so entscheidend?

Beim Spritzgießen hat die Oberflächenqualität der Formen einen erheblichen Einfluss auf das Aussehen und die Funktionalität des Endprodukts.

Die Oberflächenqualität beim Spritzgießen beeinflusst die Ästhetik, die Leistung und die Haltbarkeit des Produkts, indem sie Defekte minimiert und präzise Abmessungen gewährleistet.

Der Einfluss der Oberflächenqualität auf die Produktästhetik

Eine hochwertige Oberflächengüte bei Spritzgussformen trägt direkt zu optisch ansprechenden Produkten bei. Glatte, makellose Oberflächen reduzieren sichtbare Mängel wie Flecken und Kratzer – ein entscheidender Faktor für Konsumgüter wie Elektronikgehäuse und Automobilteile. Diese Produkte erfordern oft strenge ästhetische Standards, die nur durch präzise Oberflächengüten der Formen erreicht werden können.

Verbesserung der Produktleistung durch Oberflächenqualität

Neben der Ästhetik spielt die Oberflächenqualität eine entscheidende Rolle für die Funktionalität von Formteilen⁶ . Optische Komponenten benötigen beispielsweise Formen mit außergewöhnlicher Oberflächenglätte, um Klarheit und Präzision bei der Lichtdurchlässigkeit zu gewährleisten. Ebenso können reibungsarme Oberflächen die Leistung beweglicher Teile verbessern, indem sie den Verschleiß im Betrieb reduzieren.

Einfluss auf die Produkthaltbarkeit

Die Oberflächenqualität der Form beeinflusst auch die Haltbarkeit des Endprodukts. Mangelhafte Oberflächen können Mikrofehler und Spannungsspitzen im Formteil verursachen und so zu vorzeitigem Ausfall führen. Durch die Sicherstellung einer hochwertigen Oberflächenbeschaffenheit können Hersteller Teile mit verbesserter Festigkeit und längerer Lebensdauer produzieren.

Präzision und Dimensionsstabilität

Eine präzise Oberflächenqualität gewährleistet, dass das Formteil den Konstruktionsvorgaben entspricht. Dies ist entscheidend für die Maßstabilität und Konsistenz über alle Produktionsläufe hinweg. Abweichungen in der Oberflächenbeschaffenheit können zu Maßungenauigkeiten führen und Probleme bei der Montage oder im Betrieb verursachen.

Kostenfolgen der Oberflächenqualität

Die Investition in hochwertige Formoberflächen kann die Gesamtkosten senken, indem Ausschuss und Nachbearbeitungsaufwand reduziert werden. Zudem verlängert sich die Lebensdauer der Form, wodurch Reparaturen und Austausche seltener erforderlich sind. Darüber hinaus führt eine bessere Oberflächenqualität oft zu kürzeren Zykluszeiten, da die Materialien leichter im Formhohlraum fließen.

Zusammenfassend lässt sich sagen, dass die Aufrechterhaltung einer optimalen Oberflächenqualität beim Spritzgießen nicht nur eine Frage der Ästhetik ist; sie ist unerlässlich für die Produktleistung, Haltbarkeit, Präzision und Kosteneffizienz.

Die Oberflächenqualität beeinflusst die Ästhetik von Spritzgussteilen.WAHR

Eine hochwertige Oberflächenveredelung gewährleistet optisch ansprechende Produkte.

Eine mangelhafte Oberflächenbeschaffenheit erhöht die Haltbarkeit des Produkts.FALSCH

Mangelhafte Oberflächenbehandlungen führen zu Defekten, wodurch die Festigkeit und Lebensdauer des Produkts beeinträchtigt werden.

Abschluss

Zusammenfassend lässt sich sagen, dass Spritzgussformbeschichtungen entscheidend zur Steigerung von Langlebigkeit, Effizienz und Produktqualität beitragen. Nutzen Sie diese Möglichkeiten, um Ihre Fertigungsprozesse zu optimieren.

-

Erfahren Sie, wie PVD Materialoberflächen mit widerstandsfähigen Beschichtungen veredelt: PVD wird bei der Herstellung von Produkten eingesetzt, die Dünnschichten für optische, mechanische, elektrische, akustische oder chemische Funktionen benötigen. Beispiele hierfür sind … ↩

-

Entdecken Sie bahnbrechende Fortschritte bei Beschichtungstechnologien für die Fertigung: Eine neue UltraPLAS-Beschichtung, die von Fraunhofer-Forschern entwickelt wurde, hat sich als innovative Lösung für die Herausforderungen von Primärumformprozessen erwiesen. ↩

-

Erfahren Sie, wie diese Beschichtungen Formen vor chemischen Schäden schützen: Eine dünne Schicht aus hartem Nickel bietet hervorragenden Korrosionsschutz und kann auf die meisten Werkzeugstähle, einschließlich P20, H13 und 4140, aufgetragen werden. Einer der … ↩

-

Erfahren Sie, warum Beschichtungen für die Präzision Ihrer Formen unerlässlich sind: Kunststoffspritzguss ist nicht nur einfacher und zuverlässiger, sondern auch äußerst effizient. Sie sollten daher keine Zweifel an der Anwendung dieser Methode haben … ↩

-

Erfahren Sie, wie verschiedene Beschichtungen Fertigungsprozesse verbessern: Entdecken Sie die Vorteile und Nachteile von vier der gebräuchlichsten industriellen Beschichtungsarten: Epoxidharze, Polyurethane, Polysiloxane und zinkreiche Grundierungen. ↩

-

Untersuchen Sie, wie sich die Oberflächenqualität auf die Produktleistung und Effizienz auswirkt: Diese Arbeit bietet einen umfassenden Überblick über das Spritzgießen für eine hohe Oberflächenqualität auf der Grundlage des optischen Aspekts der Oberflächenqualität und von Defekten. ↩