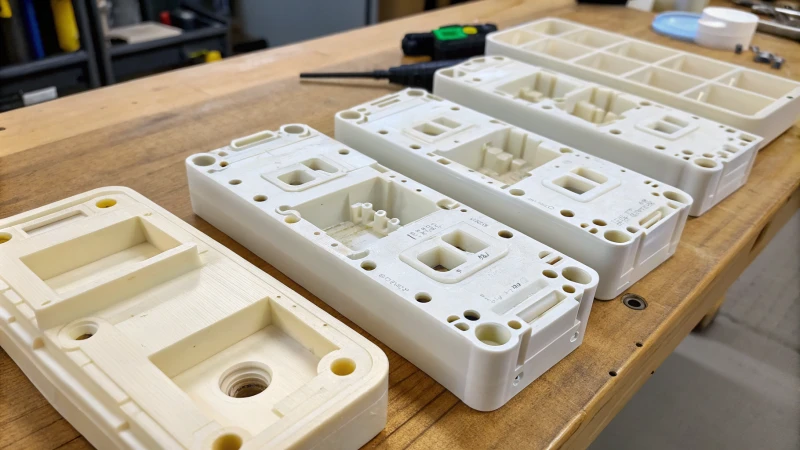

Haben Sie schon einmal ein Kunststoffteil gesehen und sich gefragt: „Was ist passiert?“ Das habe ich wirklich. Dies ist in der Regel auf häufige Probleme beim Spritzgießen zurückzuführen.

Zu den häufigsten Fehlern bei Spritzgussartikeln zählen Grate, Schrumpfung, Schweißnähte, Fließspuren, Silberstreifen, schlechter Glanz und Blasen. Fehler bei der Formkonstruktion, Materialprobleme und Prozessfehlkonfigurationen verursachen diese Probleme. Sie wirken sich sowohl auf das Aussehen als auch auf die Verwendung aus.

Ich erinnere mich an mein erstes großes Projekt in der Fabrik, in der ich arbeite. Wir haben Wochen damit verbracht, ein Design zu perfektionieren, nur um dann auf Probleme wie Grate und Schrumpfung zu stoßen. Unter Flash versteht man die dünnen Flocken an den Rändern einer Form. Dies ist auf einen hohen Einspritzdruck oder eine schlechte Formtrennung zurückzuführen. Schrumpfung hinterlässt Dellen, wenn der Kunststoff beim Abkühlen den Raum nicht ausfüllt.

Es war sehr wichtig, diese Probleme zu erkennen. Es ging nicht nur darum, sie zu sehen. Es war wichtig zu verstehen, warum sie passierten, und Lösungen zu finden. Jeder Defekt erzählt eine Geschichte. Es geht um Formenbau, Materialauswahl und besondere Details bei der Verarbeitung. Der Blick auf diese Details fühlt sich an, als würde man ein Rätsel lösen. Es verbessert wirklich sowohl die Produktqualität als auch die Produktionseffizienz.

Durch zu hohen Einspritzdruck entsteht ein Grat.WAHR

Zu hoher Einspritzdruck führt dazu, dass Material austritt und Grate entstehen.

Die Schrumpfung hat nichts mit der Formkonstruktion zu tun.FALSCH

Aufgrund einer schlechten Formkonstruktion, die sich auf die Abkühlgeschwindigkeit auswirkt, kann es zu Schrumpfungen kommen.

Wie wirkt sich Flash auf die Produktqualität aus?

Sind Ihnen schon einmal kleine Mängel an Ihren Lieblingsgeräten aufgefallen? Flash ändert sie wahrscheinlich.

Grate beeinträchtigen die Produktqualität, indem sie hässliche zusätzliche Teile an den Teilen bilden. Es beeinträchtigt sowohl das Aussehen als auch die Funktion. Dieses Problem ist häufig auf einen zu hohen Einspritzdruck oder eine nicht ordnungsgemäße Ausrichtung der Formen zurückzuführen.

Flash im Spritzguss

Grate entstehen, wenn beim Formen Kunststoff ausläuft und dünne Kanten entstehen. Stellen Sie sich ein Puzzleteil mit zusätzlichen Teilen vor, die nicht richtig passen. Überlauf kann aufgrund von hohem Druck oder falsch ausgerichteten Formen auftreten. Diese unerwünschten Artefakte 1 beeinträchtigen nicht nur die Ästhetik des Produkts, sondern erfordern möglicherweise auch eine zusätzliche Nachbearbeitung, um sie zu entfernen.

Ursachen für Flash

- Hoher Einspritzdruck : Es ist, als würde man zu viel Wasser einschenken; Zusätzlicher Druck drückt Kunststoff an unerwünschte Stellen. Wenn der Einspritzdruck die Schließkraft übersteigt, entweicht die Kunststoffschmelze in unerwünschte Bereiche und bildet Grate.

- Formungenauigkeiten : Das Schließen einer Tür in einem schiefen Rahmen ist schwierig. Eine schlechte Formausrichtung hat den gleichen Effekt. Eine Lücke in der Formtrennfläche oder eine schlechte Passung des Einsatzes können zu Graten führen.

- Materialfließfähigkeit : Manche Kunststoffe fließen zu leicht und verursachen Probleme. Eine übermäßige Fließfähigkeit des Kunststoffmaterials kann ebenfalls zur Entstehung von Graten beitragen.

Auswirkungen von Flash

Flash sieht nicht nur schlecht aus, sondern verursacht auch Probleme bei der Montage. Teile passen möglicherweise nicht gut zusammen, was besonders in der Elektronik, wo es auf Details ankommt, wirklich ärgerlich ist.

| Aspekt | Auswirkungen |

|---|---|

| Ästhetik | Reduzierter optischer Reiz |

| Funktionalität | Eingriff in die Montage |

| Kosten | Erhöhte Nachbearbeitung |

Flash minimieren

Um den Grat zu stoppen, ist eine sorgfältige Kontrolle des Formens erforderlich:

- Druckkontrolle : Halten Sie den richtigen Einspritzdruck aufrecht, um Undichtigkeiten zu vermeiden, und stellen Sie sicher, dass der Einspritzdruck innerhalb sicherer Grenzen liegt, um ein übermäßiges Überlaufen des Materials zu verhindern.

- Präzise Formgestaltung : Regelmäßige Kontrollen sorgen dafür, dass alle Teile perfekt passen. Um Lücken an den Trennfugen zu vermeiden, sind eine genaue Formgestaltung und regelmäßige Wartung von entscheidender Bedeutung.

- Materialauswahl : Wählen Sie Materialien, die unerwünschtes Fließen bei geeigneter Fließfähigkeit reduzieren, um die Wahrscheinlichkeit von Graten zu verringern.

Durch das Verständnis dieser Details können Unternehmen wahrscheinlich die Produktqualität 2 und Herstellungsprozesse vereinfachen. Für Menschen wie mich ist die Reparatur von Blitzlichtern von entscheidender Bedeutung, um jedes Mal hervorragende Produkte herstellen zu können.

Der Umgang mit Flash-Problemen verändert die Fertigungsergebnisse. Es hilft sowohl Herstellern als auch Anwendern, indem es solche Herausforderungen effektiv angeht, was zu erheblichen Verbesserungen der Produktionsqualität 3 , was sowohl Herstellern als auch Endbenutzern zugute kommt.

Flash verringert die Ästhetik von Produkten.WAHR

Flash erzeugt sichtbar überschüssiges Material und beeinträchtigt die Produktästhetik.

Hoher Einspritzdruck verhindert Gratbildung.FALSCH

Übermäßiger Einspritzdruck verursacht Grate, indem Material in Lücken gedrückt wird.

Warum entstehen beim Spritzgießen Schrumpfbeulen?

Beim Spritzgießen kommt es zu Schrumpfbeulen. Diese Dellen verwandeln ein perfektes Teil in ein schwieriges Problem. Ich erinnere mich an das erste Mal, als ich ihnen gegenüberstand. Ich habe verstanden, dass die Suche nach den Grundursachen der Schlüssel zu ihrer Behebung ist.

Schwundbeulen beim Spritzgießen entstehen durch ungleichmäßige Wandstärken. Auch unzureichender Druck während des Prozesses trägt zu dem Problem bei. Darüber hinaus wird die Kühlung oft nicht gut gemanagt. Diese Faktoren verhindern, dass die Kunststoffschmelze beim Abkühlen dicke Bereiche richtig ausfüllt. Dadurch entstehen Dellen.

Gründe für Schrumpfbeulen

In meinen frühen Tagen als Formenbauer war ich von Schrumpfungsbeulen wirklich verwirrt. Diese kleinen Einbrüche waren unerwartet. Es war schwierig, etwas über diese Mängel herauszufinden, aber ich habe einige wichtige Dinge herausgefunden.

1. Ungleichmäßige Wandstärke

Ich habe einmal ein Teil mit unterschiedlich dicken Wänden entworfen. Ich fand es clever. Allerdings kühlten dickere Abschnitte langsamer ab, was zu den lästigen Schrumpfbeulen führte. Lektion gelernt? Halten Sie beim Entwurf die Wandstärke gleich, um dieses Problem zu vermeiden. Eine gleichmäßige Dicke ist der Schlüssel.

2. Nicht genügend Haltedruck

Mir ist manchmal entgangen, wie wichtig der Haltedruck beim Abkühlen ist. Ohne ausreichenden Druck füllte mein Material dickere Abschnitte nicht aus, was zu Dellen führte. Die Anpassung des Drucks hat alles verändert. Schimmel braucht die richtige Verpackung.

3. Abkühlzeit verwalten

Mir ist aufgefallen, dass zu schnelles Abkühlen zu einer Verformung der Teile führt. Wenn das Teil zu früh ausgeworfen wird, ist es möglicherweise nicht fest. Für stabile Teile ist es entscheidend, die richtige Abkühlzeit zu finden. Das Timing ist entscheidend.

Häufige Spritzgussfehler aufgrund von Schrumpfung

| Fehlertyp | Beschreibung | Ursache |

|---|---|---|

| Blitz (Überlauf) | Überschüssiger Kunststoff bildet sich an den Formrändern | Hoher Einspritzdruck oder schlechtes Formdesign |

| Schweißspuren | Lineare Markierungen mit Farbvarianz | Falsche Torposition oder schlechte Entlüftung |

| Fließspuren | Wellenförmige Oberflächenmarkierungen | Ungleichmäßige Fließgeschwindigkeit oder niedrige Schmelzetemperatur |

Meine Erfahrungen mit verschiedenen Formfehlern waren aufschlussreich. Jeder Fehler hat mir einzeln gezeigt, dass die Behebung eines Fehlers nicht zur Lösung eines anderen führt.

Beispielsweise funktionierte die Änderung der Einspritzgeschwindigkeit 4 bei Schweißmarkierungen, löste jedoch keine Schrumpfungsprobleme.

Materialien auswählen

Auch die Wahl des richtigen Materials ist von entscheidender Bedeutung. Manche Kunststoffe schrumpfen stärker, weil sie leicht fließen. Die Kenntnis der Materialeigenschaften 5 hat mir bei der Gestaltung sehr geholfen.

Das Ausprobieren neuer Materialien oder das Hinzufügen von Elementen verringert die Schrumpfungsgefahr erheblich. Dieses vorausschauende Denken kann zu einem verbesserten Produkterfolg 6 . Das strebe ich bei jedem Projekt immer an.

Ungleichmäßige Wandstärken führen zu Schwundbeulen.WAHR

Dicke Abschnitte kühlen langsamer ab, was zu unzureichender Füllung und Dellen führt.

Hoher Einspritzdruck verhindert Schrumpfbeulen.FALSCH

Hoher Druck kann Grate verursachen, Schrumpfbeulen jedoch nicht verhindern.

Warum erscheinen Schweißspuren auf geformten Produkten?

Erinnern Sie sich an die Zeit, als Sie Ihr ganzes Herzblut in die Entwicklung des idealen Formprodukts gesteckt haben. Diese lästigen Schweißspuren starrten Sie wahrscheinlich an.

Schweißnähte entstehen, wenn sich die Kunststoffschmelze in der Form teilt und wieder zusammenfließt. Dies ist häufig auf ein schlechtes Anschnittdesign, nicht genügend Entlüftungsöffnungen oder falsche Einspritzeinstellungen zurückzuführen.

Schweißmarkierungen verstehen

Ich erinnere mich noch genau an meine erste Begegnung mit Schweißspuren. Es war, als hätte ein Geist eine schwache Linie über meine ansonsten perfekte Schöpfung gezogen. Diese Markierungen erscheinen als Linien auf geformten Produkten, die durch die Trennung und Verbindung der Kunststoffschmelze entstehen. Durch diese Teilung und Verschmelzung entstehen Linien, die sich vom Rest des Artikels abheben oder anders leuchten.

Ursachen für Schweißspuren

1. Tordesign:

Ich habe einmal ein Teil mit einem Anguss an der falschen Stelle hergestellt, der dazu geführt hat, dass die Schmelze spaltete und zusammenkam und Schweißspuren hinterließ. Die richtige Torkonstruktion 7 sorgt für einen gleichmäßigen Durchfluss und verhindert dieses Problem.

2. Formentlüftung:

Durch eine schlechte Entlüftung wird Luft an Fließpunkten eingeschlossen und die vollständige Fusion von Molekülketten verhindert. Das habe ich auf die harte Tour gelernt, als eines meiner Designs die Qualitätstests nicht bestanden hat. Eine bessere Entlüftung kann diese störenden Linien beseitigen, indem eine vollständige Luftabsaugung ermöglicht wird.

3. Spritzgussparameter:

Das Ändern von Einstellungen wie Schmelzetemperatur und Einspritzgeschwindigkeit ist von entscheidender Bedeutung. Ich habe herausgefunden, dass niedrige Temperaturen oder Geschwindigkeiten zu einer schlechten Verschmelzung und damit zu Schweißspuren führen können. Anpassungen müssen anhand der Materialeigenschaften vorgenommen werden.

Andere beitragende Faktoren

| Faktor | Beschreibung |

|---|---|

| Materialfluss | Eine unzureichende Strömung führt zu einer teilweisen Fusion. |

| Teilegeometrie | Komplexe Formen erhöhen die Wahrscheinlichkeit von Schweißspuren. |

| Materialtyp | Einige Kunststoffe sind anfälliger für Schweißprobleme. |

Milderung von Schweißspuren

Um Schweißspuren zu reduzieren, hilft ein effektives Design- und Prozessmanagement wirklich:

- Verbesserte Gate-Positionierung 8 : Durch die korrekte Gate-Platzierung werden geteilte Strömungen reduziert.

- Bessere Entlüftung: Ermöglicht eine vollständige Entfernung der Luft.

- Anpassen der Einstellungen: Finden Sie für jedes Material die richtige Temperatur und Geschwindigkeit.

Mit diesen Strategien erhöhe ich wahrscheinlich die Produktqualität und reduziere Schweißspuren, sodass ich sowohl die ästhetischen als auch funktionalen Standards erfüllen kann, die unsere Branche erwartet.

Eine falsche Anschnittposition führt zu Schweißspuren.WAHR

Eine unsachgemäße Anschnittkonstruktion führt dazu, dass sich die Schmelze aufspaltet und wieder zusammenfügt, wodurch Markierungen entstehen.

Alle Kunststoffe sind gleichermaßen anfällig für Schweißnähte.FALSCH

Verschiedene Kunststoffe sind unterschiedlich anfällig für Schweißprobleme.

Wie kann ich Fließmarken minimieren?

Haben Sie schon einmal Stunden damit verbracht, das ideale Kunststoffprodukt zu entwickeln, nur um mit hässlichen Fließspuren konfrontiert zu werden? Ja, ich auch. Lassen Sie uns dieses Problem gemeinsam lösen und unsere Designs perfekt halten.

Ich reduziere Fließspuren beim Spritzgießen, indem ich den Schmelzefluss anpasse. Dazu gehört die Feinabstimmung der Temperatur, der Einspritzgeschwindigkeit und der Oberflächenbeschaffenheit der Form. Diese Änderungen tragen dazu bei, ein glatteres und ansprechenderes Endprodukt zu erzielen. Das Ergebnis ist ein glatteres und ansprechenderes Produkt.

Fließmarken verstehen

Bei einem Projekt bin ich zum ersten Mal auf Fließspuren gestoßen. Ein großes flaches Stück hatte überall Wellen und Streifen. Diese Flecken entstehen, weil der Schmelzfluss nicht gleichmäßig ist, was sowohl das Aussehen als auch die Funktion der Produkte beeinträchtigt.

Prozessparameter optimieren

Die richtigen Prozessparameter sind wichtig, um Fließmarken zu minimieren:

- Schmelztemperatur : Eine leichte Erhöhung der Schmelztemperatur verbessert die Fließfähigkeit. Dies muss ausgeglichen werden, um eine Schädigung des Materials zu vermeiden.

- Einspritzgeschwindigkeit : Eine konstante Einspritzgeschwindigkeit sorgt für einen gleichmäßigen Schmelzfluss.

| Parameter | Empfohlene Aktion |

|---|---|

| Schmelztemperatur | Für bessere Fließfähigkeit erhöhen |

| Einspritzgeschwindigkeit | Optimieren Sie für einen gleichmäßigen Fluss |

Verbesserung des Formendesigns

Eine bessere Formgestaltung ist ein weiterer Trick, den ich anwende, um Fließspuren zu reduzieren:

- Anschnittdesign : Durch die richtige Platzierung des Angusses wird die Schmelze gleichmäßig verteilt. Das hat die Dinge für mich verändert.

- Oberflächenfinish : Das Polieren der Formoberfläche verringert die Reibung und führt zu einem gleichmäßigeren Fluss.

Erfahren Sie mehr über effektive Formenbautechniken 9 zur Bekämpfung von Fließmarken.

Materialeigenschaften ansprechen

Die Art des verwendeten Kunststoffs hat großen Einfluss auf die Fließeigenschaften:

- Kunststofftyp : Die Auswahl von Materialien mit guten Fließeigenschaften vermeidet viele Probleme.

- Zusatzstoffe : Manchmal verbessern Zusatzstoffe die Fließfähigkeit und verringern die Beständigkeit.

Entdecken Sie Materialauswahlstrategien 10 für bessere Formergebnisse.

Regelmäßige Wartung

Formen müssen in gutem Zustand bleiben. Das ist etwas, was ich immer mache:

- Reinigung : Regelmäßige Reinigung verhindert Ablagerungen, die den Durchfluss stören können.

- Inspektion : Regelmäßige Kontrollen erkennen Verschleiß frühzeitig, bevor er Probleme verursacht.

Führen Sie eine 11 für die Werkzeugwartung , um Ihre Ausrüstung in Top-Zustand zu halten.

Das Verständnis dieser Grundursachen – von den Einspritzparametern 12 bis hin zu den Werkzeugbedingungen – hilft mir, präzise Lösungen zu finden. Dieser Ansatz hat für mich zu einer deutlichen Reduzierung der Fehler geführt, was jedes Mal zu besseren Produkten führt.

Eine Erhöhung der Schmelzetemperatur reduziert Fließmarken.WAHR

Höhere Schmelztemperaturen verbessern die Fließfähigkeit und minimieren ungleichmäßiges Fließen.

Ungleichmäßiges Anschnittdesign erhöht die Fließmarken.WAHR

Eine unsachgemäße Anschnittplatzierung führt zu einer ungleichmäßigen Verteilung der Kunststoffschmelze.

Wie kann ich Silberstreifen in transparenten Kunststoffen beheben?

Diese lästigen Silberstreifen in durchsichtigen Kunststoffprodukten fallen oft ins Auge. Sie sind nicht nur hässlich; sie könnten auch auf schlechte Qualität hinweisen. Das Problem muss genauer betrachtet werden. Es ist Zeit, es richtig anzugehen.

Silberstreifen in durchsichtigen Kunststoffen entstehen durch Feuchtigkeit oder Gase beim Formen. Eine Lösung besteht darin, die Materialien zunächst zu trocknen. Eine andere Möglichkeit besteht darin, die Temperatureinstellungen anzupassen. Außerdem müssen die Entlüftungsöffnungen in der Form gut funktionieren.

Die Ursachen verstehen

Silberstreifen entstehen, wenn beim Spritzgießen Feuchtigkeit oder flüchtige Stoffe im Kunststoffmaterial Gas bilden. Diese Gase erzeugen beim Fließen der Schmelze silberne oder helle Linien auf der Produktoberfläche, die besonders bei transparenten Kunststoffen sichtbar sind.

| Problem | Ursache |

|---|---|

| Silberstreifen | Feuchtigkeit oder flüchtige Stoffe im Kunststoff bilden beim Einspritzen Gas, wodurch sichtbare Linien entstehen |

Vortrocknen von Kunststoffmaterialien

Vor dem Spritzgießen sollten Kunststoffmaterialien gründlich getrocknet werden, um den Feuchtigkeitsgehalt zu beseitigen. Dieser Schritt ist von entscheidender Bedeutung, da Feuchtigkeit in Materialien wie ABS und Polycarbonat zu Zersetzung und Silberstreifen führen kann. Durch die Umsetzung von Maßnahmen zur Feuchtigkeitskontrolle 13 kann dieses Problem erheblich verringert werden.

Optimierung der Verarbeitungsparameter

Die Anpassung der Verarbeitungsparameter ist eine weitere wirksame Strategie:

- Temperatur: Stellen Sie sicher, dass die Zylindertemperatur nicht zu hoch ist, um eine Materialzersetzung zu vermeiden. Überwachen Sie auch die Formtemperatur, um einen gleichmäßigen Durchfluss aufrechtzuerhalten.

- Einspritzgeschwindigkeit: Verlangsamen Sie die Einspritzgeschwindigkeit, damit Gase effizient entweichen können.

Verbesserung des Formendesigns

Das richtige Formendesign ist entscheidend für die Vermeidung von Silberstreifen:

- Entlüftung der Form: Stellen Sie sicher, dass die Form ausreichend entlüftet ist, damit eingeschlossene Luft entweichen kann. Eine unzureichende Entlüftung führt zu erhöhtem Druck und möglicher Gasbildung.

- Anschnittdesign: Optimieren Sie die Anschnittpositionen, um einen gleichmäßigen Durchfluss zu ermöglichen und Gaseinschlüsse zu minimieren. Entdecken Sie fortschrittliche Formenbautechniken 14 für komplexe Designs.

Durch das Verständnis dieser Lösungen können Hersteller die Produktqualität verbessern und Fehler minimieren und so sicherstellen, dass transparente Kunststoffkomponenten sowohl ästhetische als auch funktionale Standards erfüllen.

Das Vortrocknen von Kunststoffmaterialien verhindert Silberstreifen.WAHR

Durch die Vortrocknung wird Feuchtigkeit entfernt, die beim Formen zur Gasbildung führt.

Eine hohe Zylindertemperatur reduziert Silberstreifen in Kunststoffen.FALSCH

Hohe Temperaturen können zur Zersetzung führen und die Gasbildung verstärken.

Abschluss

In diesem Artikel werden häufige Fehler bei Spritzgussprodukten untersucht, darunter Grate, Schrumpfung, Schweißstellen, Fließspuren und Silberstreifen sowie deren Ursachen und Lösungen zur Verbesserung der Produktqualität.

-

Erfahren Sie mehr darüber, warum Grate auftreten und welche Strategien es bei Spritzgussprozessen zu verhindern gibt. ↩

-

Entdecken Sie, wie sich Flash auf die Gesamtproduktqualität auswirkt und welche Verbesserungsstrategien es gibt. ↩

-

Entdecken Sie verschiedene Methoden zur Verbesserung der Produktionsqualität durch die Bewältigung von Fehlern wie Flash. ↩

-

Erfahren Sie, wie Sie die Einspritzgeschwindigkeit anpassen, um Schweißmarkierungen zu minimieren und die Produktqualität durch bessere Prozesskontrolle zu verbessern. ↩

-

Entdecken Sie Materialeigenschaften, die die Schrumpfung beeinflussen, um geeignete Kunststoffe für Ihre Spritzgussprojekte auszuwählen. ↩

-

Finden Sie heraus, wie die Auswahl des richtigen Materials die Produktleistung verbessern und häufige Fehler wie Schrumpfung reduzieren kann. ↩

-

Durch die Optimierung der Torpositionierung können Fehler reduziert und die strukturelle und ästhetische Qualität Ihrer Produkte verbessert werden. ↩

-

Das Verständnis der Formentlüftungstechniken kann Ihnen dabei helfen, Lufteinschlüsse zu vermeiden und so die Produktqualität zu verbessern. ↩

-

Entdecken Sie, wie die richtige Anschnittkonstruktion und das Polieren der Form Fließspuren deutlich minimieren können. ↩

-

Finden Sie Materialien mit optimalen Fließeigenschaften, um die Formeffizienz zu steigern. ↩

-

Implementieren Sie eine Wartungsroutine, um eine gleichbleibende Formleistung sicherzustellen. ↩

-

Erfahren Sie, welche Injektionseinstellungen die Bildung von Fließmarken am wirksamsten verhindern. ↩

-

Durch die Erforschung optimaler Materialbedingungen kann die Erforschung von Feuchtigkeitskontrolltechniken dazu beitragen, Defekte wie Silberstreifen zu vermeiden. ↩

-

Fortschrittliche Formenbautechniken liefern Einblicke in die Optimierung der Anschnittplatzierung und Entlüftung, um Fehler wie Silberstreifen zu minimieren. ↩