Haben Sie schon einmal versucht, Kunststoff zu formen, und waren am Ende eher frustriert als erfolgreich? Lassen Sie uns die üblichen Probleme untersuchen, die den Spritzgussprozess stören könnten.

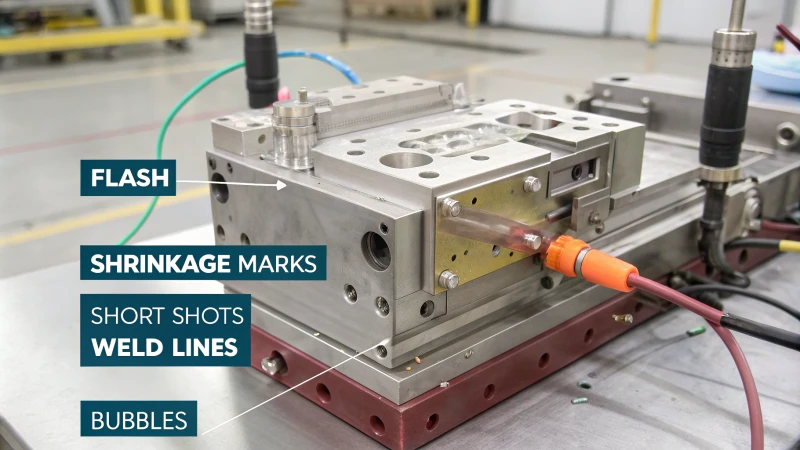

Zu den häufigsten Problemen beim Spritzgießen zählen Grate, Schrumpfspuren, Schweißstellen, Blasen und Fehlschüsse. Häufig sind falsche Druckeinstellungen die Ursache für diese Mängel. Auch eine ungleichmäßige Kühlung oder ein schlechtes Formdesign führen zu Problemen. Sowohl die Produktqualität als auch die Produktionseffizienz leiden darunter.

Meine erste Erfahrung mit Spritzgussproblemen fühlte sich an wie bei einem Puzzle, bei dem wichtige Teile fehlten. Das Verstehen der Hauptgründe für Defekte wie Grate oder Blasen fühlte sich wie ein Moment plötzlicher Klarheit an. Diese Mängel müssen einzeln untersucht werden, um einfache Lösungen zu finden. So verbessern Sie Ihren Produktionsprozess und sparen Zeit und Geld.

Flash wird durch zu hohen Einspritzdruck verursacht.WAHR

Übermäßiger Druck drückt geschmolzenen Kunststoff aus den Formhohlräumen und verursacht Grate.

Schrumpfspuren weisen auf perfekte Kühlbedingungen hin.FALSCH

Schrumpfspuren treten auf, wenn die Abkühlung ungleichmäßig oder zu schnell erfolgt und nicht perfekt ist.

- 1. Was bedeutet Flash für Spritzgussprodukte?

- 2. Was verursacht Schrumpfspuren beim Spritzgießen?

- 3. Was verursacht Schweißspuren in Kunststoffbauteilen?

- 4. Wie können Blasen beim Formen verhindert werden?

- 5. Was verursacht kurze Schüsse im Formprozess?

- 6. Welche Designänderungen können Spritzgussfehler minimieren?

- 7. Abschluss

Was bedeutet Flash für Spritzgussprodukte?

Flash beim Spritzgießen ist genauso problematisch wie überschüssiger Pizzateig, der über den Rand einer Pfanne läuft. Flash ist nicht nur ein Problem des Aussehens, sondern wirkt sich auch darauf aus, wie gut Teile zusammenpassen.

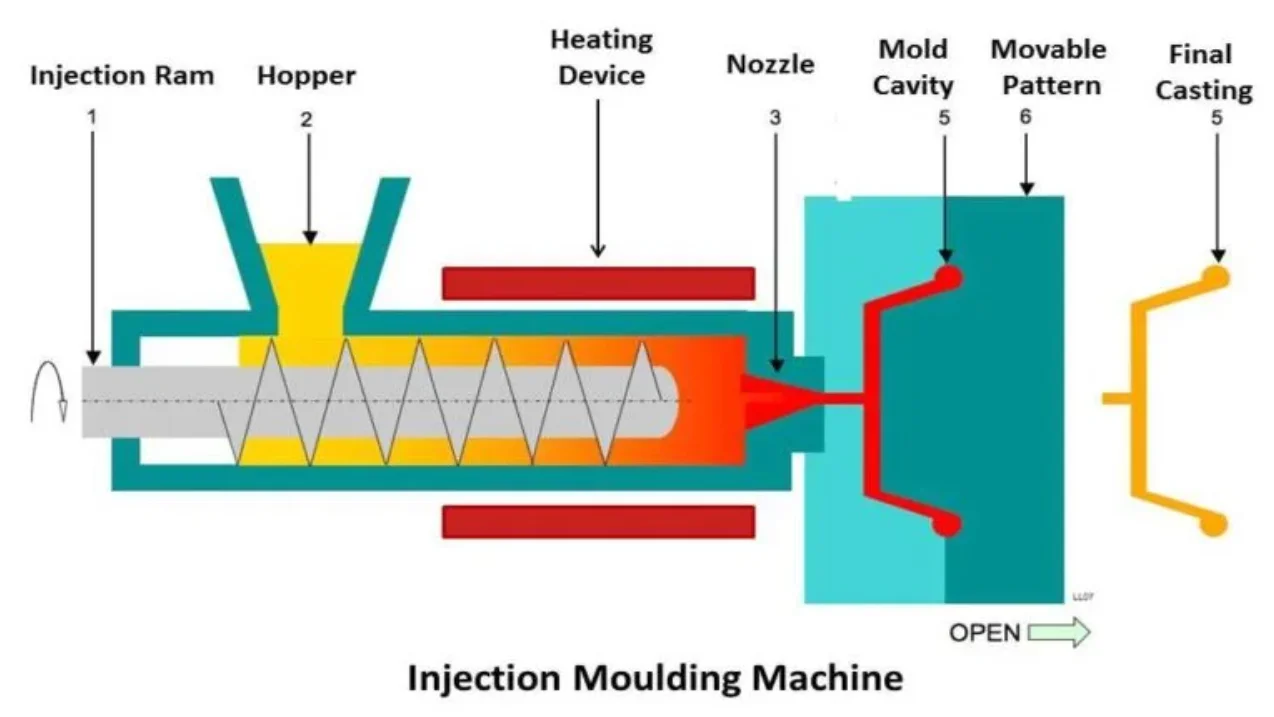

Flash entsteht, wenn beim Spritzgießen zu viel Kunststoff ausläuft. Dies geschieht normalerweise aufgrund von hohem Druck oder kleinen Lücken in der Form. Dieser zusätzliche Kunststoff führt zu unebenen Kanten. Diese unebenen Kanten stören wahrscheinlich die präzise Montage.

Die Ursachen von Flash verstehen

Stellen Sie sich eine Zeit vor, als ich neu im Formenbau war. Ich war etwas jünger und versuchte zu verstehen, warum meine schönen Designs hässliche Blitzspuren hatten. Lücken in der Form 1 austritt . Stellen Sie sich vor, Sie backen einen Kuchen, bei dem die Füllung ausläuft, weil die Kruste zu voll ist. Es war gut zu wissen, dass eine Änderung des Einspritzdrucks und ein enger Formsitz dazu beitragen, dies zu verhindern.

| Ursache | Beschreibung |

|---|---|

| Zu hoher Einspritzdruck | Führt zum Überlaufen der Kunststoffschmelze. |

| Unzureichende Klemmkraft | Lässt Kunststoff durch Lücken entweichen. |

| Unebene Formtrennfläche | Erstellt Pfade für den Überlauf. |

Auswirkungen auf die Produktqualität

Flash kann das Aussehen eines Produkts wirklich ruinieren. Ich habe es selbst gesehen. Ich erinnere mich, dass wir in meiner Anfangszeit aufgrund der scharfen Kanten eines Prototyps stundenlang damit verbracht haben, ihn zu reparieren. Grate verursachen nicht nur raue Kanten, sondern erschweren auch die Montage. Es ist, als würde man versuchen, Puzzleteile zusammenzufügen, wenn ein Teil eine zusätzliche Lasche hat.

| Auswirkungen | Beschreibung |

|---|---|

| Verschlechterung des Aussehens | Führt zu unebenen Kanten. |

| Erhöhte Verarbeitung | Erfordert zusätzliches Trimmen. |

| Probleme mit der Montagegenauigkeit | Beeinflusst, wie Teile zusammenpassen. |

Bekämpfung von Flash beim Spritzgießen

Durch den Umgang mit Flash habe ich gelernt, dass die Anpassung der Maschineneinstellungen und die Verbesserung des Formendesigns von entscheidender Bedeutung sind. Das Verringern des Einspritzdrucks oder das Erhöhen der Schließkraft verändert die Dinge erheblich – zum Beispiel wird jede Tortenkrustenkante perfekt abgedichtet und eine glatte Trennfläche 2 , um diese Undichtigkeiten zu stoppen.

Regelmäßige Schimmelkontrollen wurden zu meiner zuverlässigen Methode. Die Überprüfung, ob alles gut zusammenpasst, hat uns viele zukünftige Probleme erspart. Indem wir uns auf Details konzentrierten, verbesserte sich unsere Produktqualität und wir reduzierten Fehler und Kosten.

Tabelle: Häufige Fehler beim Spritzgießen

Diese Tabelle war mein hilfreiches Werkzeug zur Diagnose von Problemen beim Formen. Es erinnerte mich daran, dass jede Änderung der Einstellungen oder des Designs den Erfolg unserer Produkte stark beeinflussen kann.

| Defekt | Ursache | Auswirkungen |

|---|---|---|

| Blitz | Hoher Druck, Lücken | Unebene Kanten, Montageprobleme |

Flash entsteht durch zu hohen Einspritzdruck.WAHR

Übermäßiger Druck führt zum Überlaufen des Kunststoffs und zur Bildung von Graten.

Flash verbessert die Präzision geformter Produkte.FALSCH

Grate beeinträchtigen die Präzision, da sie ungleichmäßige Kanten und Passungsprobleme verursachen.

Was verursacht Schrumpfspuren beim Spritzgießen?

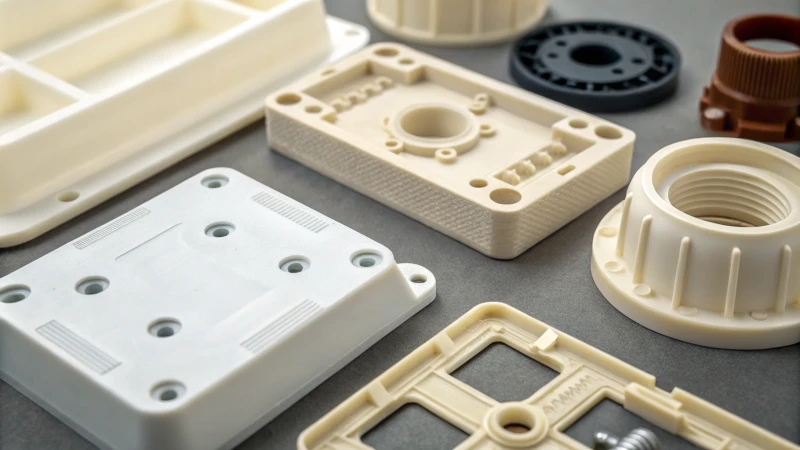

Sind Ihnen schon einmal die lästigen kleinen Dellen in Plastikgegenständen aufgefallen? Die Leute kennen sie als Schrumpfmarken. Diese Dellen verursachen häufig Probleme beim Spritzgießen.

Schrumpfspuren entstehen, wenn Kunststoffteile beim Spritzgießen ungleichmäßig abkühlen. Diese Situation führt zu Oberflächenbeulen. Eine ungleichmäßige Wandstärke trägt häufig zu diesen Mängeln bei. Auch unzureichender Druck beim Halten verursacht Probleme. Diese Faktoren sind wirklich sehr wichtig.

Schrumpfspuren verstehen

Schrumpfungsmarken, oft auch Einfallstellen genannt, sind Unvollkommenheiten, die als Vertiefungen oder „Dellen“ auf der Oberfläche eines Spritzgussprodukts auftreten. Sie entstehen, weil sich der Kunststoff beim Abkühlen zusammenzieht.

Ursachen für Schrumpfspuren

-

Ungleichmäßige Kühlung

Während einer nächtlichen Problemlösungssitzung entdeckte ich, wie wichtig eine gleichmäßige Kühlung ist. Dickere Teile einer Form bleiben länger warm als dünnere, wodurch unerwünschte Schrumpfspuren entstehen.

Faktoren Auswirkungen auf die Kühlung Variation der Wandstärke Langsamere Abkühlung in dickeren Bereichen Formenbau Unzureichende Kühlkanalanordnung -

Unzureichender Haltedruck

Ich habe gelernt, wie man Druck auf die harte Tour aushält. Zu wenig Druck während der Haltephase führt fast immer zu Schrumpfstellen. Hoher Druck trägt dazu bei, dass der flüssige Kunststoff jeden Teil der Form ausfüllt, während niedriger Druck dazu führt, dass er sich zu sehr entspannt.

- Ein hoher Haltedruck sorgt dafür, dass geschmolzener Kunststoff alle Lücken füllt und so die Gefahr von Einfallstellen verringert.

- Bei niedrigem Druck kann es sein, dass das Material nicht kompakt bleibt und es zu einer Schrumpfung kommt.

-

Materialauswahl und Eigenschaften

Verschiedene Kunststoffe schrumpfen auf unterschiedliche Weise. Überraschend, oder? Die Auswahl eines Kunststoffs, der stark schrumpft, ohne Ihren Prozess anzupassen, verursacht Probleme. Kristalline Polymere beispielsweise schrumpfen aufgrund ihrer molekularen Struktur stärker als amorphe.

Schrumpfungsflecken bekämpfen

Die Lösung dieser Probleme erfordert Geschick:

- Wandstärke optimieren: Eine gleichmäßige Dicke sorgt für eine gleichmäßige Abkühlung.

- Haltedruck anpassen: Finden Sie den richtigen Druck für Ihr Material und Ihre Form, um dem Schrumpfen entgegenzuwirken.

- Materialauswahl: Verwenden Sie Materialien, die weniger schrumpfen, oder ändern Sie Ihren Prozess entsprechend.

Diese Tipps haben mir geholfen, nicht nur funktionale, sondern auch gut aussehende Produkte zu schaffen. Designer können Fehler reduzieren und später Aufwand sparen. In Branchen wie Elektronik und Automobil ist dies sehr wichtig.

Weitere Informationen zu den Herausforderungen beim Formen finden Sie unter anderen häufigen Problemen 3 wie Graten oder Schweißstellen. Wissen verbessert die Qualität und spart Zeit.

Durch ungleichmäßige Abkühlung entstehen Schwundspuren in Formteilen.WAHR

Unterschiedliche Abkühlgeschwindigkeiten in Teilabschnitten führen zu Schrumpfungsmarken.

Ein hoher Haltedruck erhöht die Bildung von Schrumpfmarken.FALSCH

Hoher Druck reduziert die Schrumpfung, indem Lücken effektiv gefüllt werden.

Was verursacht Schweißspuren in Kunststoffbauteilen?

Haben Sie sich jemals gefragt, warum diese lästigen Schweißspuren auf Ihren wunderschön gefertigten Kunststoffteilen sichtbar sind?

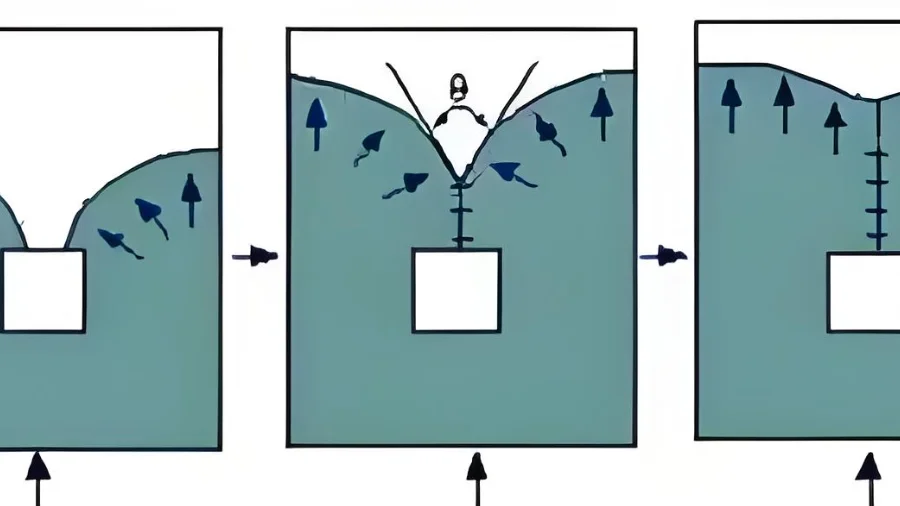

Schweißnahtmarkierungen treten an den Stellen auf, an denen geschmolzener Kunststoff in einer Form fließt und eine sichtbare Linie oder eine mögliche Schwachstelle erzeugt. Diese Markierungen bilden sich häufig in der Nähe von Kernen oder Einsätzen, wenn sich der Kunststofffluss teilt und dann wieder zusammentrifft.

Schweißmarkierungen beim Spritzgießen verstehen

Schweißmarken entstehen, wenn sich beim Spritzgießen zwei oder mehr Ströme geschmolzenen Kunststoffs in der Form verbinden. Diese Linien entstehen, weil sich die Strömungen beim Zusammentreffen aufgrund unterschiedlicher Temperaturen und Geschwindigkeiten möglicherweise nicht vollständig verbinden, wodurch eine sichtbare Naht entsteht. Dies kann besonders ausgeprägt sein, wenn komplexe Formen mit Verstärkungsrippen oder Einsätzen geformt werden.

Häufige Ursachen

- Hindernisse in Mold: Denken Sie daran, den Verkehr zu leiten, und plötzlich taucht eine Blockade auf. Wenn die Kunststoffschmelze 4 auf Hindernisse wie Kerne oder Einsätze trifft, spaltet sie sich und versucht dann, wieder zusammenzukommen, wodurch möglicherweise Schweißspuren entstehen.

- Mehrere Fließfronten: Stellen Sie sich einen Fluss vor, in dem viele Bäche zu einem zusammenfließen. In Formen, die mehrere Einspritzpunkte erfordern, können verschiedene Fließfronten zusammenfließen, was bei unsachgemäßer Handhabung zu Schweißmarken führen kann.

| Ursache | Beschreibung |

|---|---|

| Hindernisse | Strömungen divergieren um Einsätze herum und rekombinieren sich schlecht |

| Multi-Flows | Konvergenz der Ströme von mehreren Toren |

Auswirkungen auf die Produktqualität

Schweißspuren beeinträchtigen nicht nur das Erscheinungsbild; Sie könnten die Stärke Ihres Produkts schwächen. An diesen Leitungen kann es zu Beeinträchtigungen der Zug- und Schlagfestigkeit des Produkts kommen. Stellen Sie sich eine atemberaubende Kunststoffhülle für Elektronik vor, die durch diese Linien verwöhnt wird. Es treten auch ästhetische Probleme auf, da Schweißspuren sichtbar sein können, insbesondere bei Produkten, die eine hohe visuelle Qualität erfordern, wie z. B. Elektronikgehäuse.

Reduzierung von Schweißspuren

Glücklicherweise gibt es mehrere Strategien, um Schweißspuren zu minimieren:

- Passen Sie die Injektionseinstellungen an: Durch Ändern der Injektionsgeschwindigkeit und des Injektionsdrucks tragen Sie dazu bei, dass die Flüsse bei optimalen Temperaturen und Bedingungen zusammentreffen und sichtbare Nähte minimiert werden.

- Überdenken Sie das Formdesign: Durch die Gestaltung von Formen mit weniger Hindernissen oder den Einsatz von Techniken wie Entlüften können Schweißspuren reduziert werden.

Die Implementierung dieser Methoden im Formenbau 5 kann sowohl die Produktqualität als auch die Leistung erheblich verbessern. Die Erforschung neuer Designansätze könnte der Schlüssel zu stärkeren und besser aussehenden Formprodukten sein.

Verwandte Phänomene

- Blitz (Überlauf): Wurden Sie schon einmal überrascht, dass aufgrund von zu viel Druck oder schwacher Klemmung Kunststoff überläuft?

- Schrumpfspuren: Diese lästigen Dellen durch ungleichmäßige Kühlung oder mangelnden Haltedruck, die eine glatte Oberfläche beeinträchtigen.

Für weitere Einblicke in diese Themen kann die Untersuchung der Herausforderungen beim Spritzgießen 6 nützliche Tipps zur Optimierung von Produktionsprozessen und zur Erzielung hervorragender Ergebnisse liefern. Das Ausbalancieren von Aspekten wie Formdesign und Einspritzeinstellungen ist entscheidend, um diese Probleme gut zu lösen.

| Verwandter Defekt | Hauptursache | Auswirkungen |

|---|---|---|

| Blitz | Hochdruck | Unebene Kanten |

| Schwindung | Kühlprobleme | Oberflächenbeulen |

Beim Zusammentreffen plastischer Ströme entstehen Schweißnähte.WAHR

Schweißmarken entstehen, wenn getrennte Ströme geschmolzenen Kunststoffs aufeinandertreffen und sich nicht vollständig verbinden.

Schweißspuren beeinträchtigen lediglich das Erscheinungsbild von Kunststoffbauteilen.FALSCH

Auch Schweißspuren können die Zug- und Schlagfestigkeit von Produkten beeinträchtigen.

Wie können Blasen beim Formen verhindert werden?

Haben Sie schon einmal versucht, einen makellosen Kunststoffartikel zu formen und festgestellt, dass lästige Blasen all Ihre Bemühungen zunichtemachen?

Die Materialien sollten sehr trocken sein, um Blasen beim Formen zu vermeiden. Kontrollieren Sie die Injektionsgeschwindigkeit sorgfältig. Eine ordnungsgemäße Entlüftung der Form ist wichtig, um Kavitation zu reduzieren. Dies trägt zur Verbesserung der Produktqualität bei. Qualität ist wirklich wichtig.

Die Ursachen von Blasen verstehen

Ich erinnere mich an meine Anfänge in der Formenindustrie, als ich mit den lästigen Blasen konfrontiert war, die immer dann auftauchten, wenn alles gut lief. Es fühlte sich an, als würde man ein perfektes Soufflé kochen, nur um dann zu sehen, wie es zusammenbricht. Aber wie das Erlernen eines Rezepts hat auch das Wissen, was diese Blasen verursacht, alles verändert.

Blasen, auch Kavitation genannt, bereiten Formenbauern oft Probleme. Sie sind meist auf Feuchtigkeit, flüchtige Stoffe oder eine schlechte Schimmelabsaugung zurückzuführen. Stellen Sie sich vor, Sie möchten etwas Schönes formen, aber die Materialien sind noch nicht vollständig trocken. Was passiert dann? Beim Formen geht die Feuchtigkeit in Dampf über und es bilden sich Blasen. Oder vielleicht haben Sie die Einspritzgeschwindigkeit zu hoch eingestellt, wodurch schreckliche Luft im Inneren eingeschlossen wird.

Lösungen zur Verhinderung von Blasenbildung

-

Materialvorbereitung

- Ich trockne alle Kunststoffmaterialien immer vor dem Gebrauch. Es ist, als würde man seine Haare vor dem Stylen trocknen – sehr notwendig.

- Entfeuchtungstrockner helfen dabei, Feuchtigkeit zu entfernen. Sie sind meine Lieblingswerkzeuge.

-

Einspritzgeschwindigkeit und Druckregelung

- Eine schrittweise Anpassung der Geschwindigkeit hilft, Lufteinschlüsse zu vermeiden. Es ist, als würde man Limonade langsam in ein Glas gießen, um Blasen zu vermeiden.

- Stellen Sie den Druck richtig ein, um Blitze zu vermeiden. Zu viel Druck führt zu unebenen Rändern, als würde der Zuckerguss von einem Kuchen abtropfen. Zu viel Zuckerguss!

-

Überlegungen zum Formendesign

- Entlüftungssysteme lassen eingeschlossene Luft entweichen. Stellen Sie sich vor, Sie öffnen ein Fenster für frische Luft.

- Formen mit gleichmäßiger Wandstärke sorgen für eine gleichmäßige Kühlung und verhindern ein Schrumpfen.

Beispieltabelle: Auswirkungen von Blasen in verschiedenen Produkten

| Produkttyp | Auswirkungen von Blasen |

|---|---|

| Kunststoffbehälter | Beeinträchtigte Abdichtung |

| Elektronikgehäuse | Aussehensmängel |

| Automobilteile | Reduzierte Festigkeit und Haltbarkeit |

Fortgeschrittene Techniken zur Blasenprävention

- Vakuumformen: Vakuumbedingungen entfernen eingeschlossene Luft und Feuchtigkeit aus dem Formhohlraum. Stellen Sie sich vor, Sie verwenden einen Staubsauger, um den gesamten Schmutz abzusaugen.

- Gasunterstütztes Spritzgießen: Gas drückt die Kunststoffschmelze gegen die Formwände, um Lufteinschlüsse zu minimieren.

Für weitere Informationen schlage ich vor, fortgeschrittene Formtechniken 7 um Defekte wie Blasen zu reduzieren. Diese Methoden könnten die Produktergebnisse verbessern und die Effizienz steigern. Außerdem tragen regelmäßige Formkontrollen und die Beobachtung von Produktionsdetails wirklich dazu bei, Blasen zu reduzieren und die Produktqualität zu verbessern.

Feuchtigkeit in Materialien verursacht beim Formen Blasen.WAHR

Beim Erhitzen verwandelt sich Feuchtigkeit in Dampf, wodurch Blasen entstehen.

Eine Erhöhung der Einspritzgeschwindigkeit verhindert die Blasenbildung.FALSCH

Bei zu hoher Geschwindigkeit kann Luft eingeschlossen werden, wodurch weitere Blasen entstehen.

Was verursacht kurze Schüsse im Formprozess?

Standen Sie schon einmal in Ihrer Werkstatt, blickten auf eine halbfertige Form und waren verwirrt? Was ist möglicherweise schief gelaufen?

Beim Spritzgießen kommt es zu kurzen Schüssen, wenn der Einspritzdruck zu niedrig oder die Einspritzgeschwindigkeit zu langsam ist. Auch ein schlechter Materialfluss und nicht genügend Belüftungsöffnungen verursachen dieses Problem. Aus diesen Gründen kann der Kunststoff die Form nicht vollständig ausfüllen. Die Lösung dieser Probleme führt zu vollständig geformten Produkten. Wichtig sind vollständig geformte Produkte.

Einspritzdruck und -geschwindigkeit

Ich erinnere mich an einen Tag, an dem ich Probleme mit kurzen Schlägen hatte. Die Druckeinstellungen schienen zunächst in Ordnung zu sein, aber nach genauem Hinsehen stellte ich fest, dass der Einspritzdruck etwas zu niedrig war, um die Form vollständig zu füllen. Der niedrige Einspritzdruck verzögerte den gesamten Prozess.

Ein Hauptgrund für kurze Schüsse ist ein unzureichender Einspritzdruck. Der geschmolzene Kunststoff benötigt ausreichend Kraft, um den gesamten Formhohlraum zu füllen. Wenn der Druck zu niedrig oder die Einspritzgeschwindigkeit 8 langsam ist, erreicht das Material möglicherweise nicht alle Teile der Form, was zu unvollständigen Produkten führt. Durch Anpassen dieser Parameter kann das Auftreten von Kurzschüssen deutlich reduziert werden.

Materielle Fließfähigkeit

Einmal habe ich bei einem dicken Kunststoff gesehen, wie dessen schlechter Fluss das Füllen bei komplexen Designs verhinderte. Durch die Anpassung der Temperatur haben wir eine bessere Fließfähigkeit dieses hartnäckigen Kunststoffs erreicht. Dieser Schritt ist entscheidend, wenn Designs präzise Füllungen erfordern.

Ein weiterer Faktor ist die Fließfähigkeit der Kunststoffschmelze 9 Hochviskose Materialien könnten Schwierigkeiten haben, durch komplizierte Formenkonstruktionen zu fließen. Bei der Verwendung dieser Materialien kann die Optimierung der Temperatureinstellungen die Fließeigenschaften verbessern.

Schimmelentlüftung

Verstopfte Lüftungsschlitze bereiteten mir einmal viele Probleme. Durch eine gute Belüftung kann die Luft entweichen, wenn sich die Form füllt. Wenn die Entlüftungsöffnungen verstopft oder nicht richtig konstruiert sind, bleibt Luft drin, was den Kunststofffluss stoppt und zu Fehlschüssen führt.

Eine ordnungsgemäße Entlüftung ist wichtig, damit eingeschlossene Luft beim Füllen der Form entweichen kann. Wenn die Entlüftungsöffnungen verstopft oder schlecht konstruiert sind, können Lufteinschlüsse entstehen, die den Kunststofffluss behindern und zu Fehlschüssen führen.

Materialvorbereitung

Materialien müssen ordnungsgemäß vorbereitet werden, um Probleme zu vermeiden. Ich habe gelernt, dass Materialien, die nicht richtig getrocknet sind, Feuchtigkeit einbringen, den Fluss beeinträchtigen und Blasen verursachen.

Wenn Sie sicherstellen, dass die Materialien vor der Verwendung ordnungsgemäß vorbereitet werden, können diese Probleme gemildert werden, indem die Kunststoffpellets vor der Verwendung gründlich getrocknet werden, um zu verhindern, dass Wasserdampf während der Injektion Blasen bildet.

| Ursache | Beschreibung |

|---|---|

| Niedriger Einspritzdruck | Unzureichende Kraft verhindert vollständiges Füllen der Form. |

| Langsame Einspritzgeschwindigkeit | Verzögerungen bei der Befüllung führen zu unvollständigen Flächen. |

| Schlechte Materialfließfähigkeit | Hochviskose Kunststoffe haben Schwierigkeiten, alle Formteile zu erreichen. |

| Unzureichende Entlüftung der Form | Eingeschlossene Luft behindert den Materialfluss und führt zu unvollständigen Füllungen. |

| Unsachgemäße Materialvorbereitung | Feuchtigkeit in Materialien bildet Blasen und beeinflusst die Fließeigenschaften. |

Praktische Lösungen

Die Verwendung einer Checkliste für den Formenaufbau hat für mich den entscheidenden Unterschied gemacht; Dazu gehört die Überprüfung der Druckeinstellungen und die gute Vorbereitung der Materialien, um Kurzschüsse zu vermeiden.

Durch die Implementierung einer Checkliste für die Formeinrichtung einschließlich Druckeinstellungen, Geschwindigkeitskalibrierungen und Materialvorbereitungsprozessen können Kurzschüsse erheblich reduziert werden.

Regelmäßige Schulungen für Bediener sorgen dafür, dass alle bereit sind, Probleme zu lösen. Best Practices können das Bewusstsein und die Fehlerbehebungsfähigkeiten während des Formprozesses verbessern.

Durch vorausschauendes Denken mithilfe der Simulationssoftware 10 konnte ich viele Stunden sparen, da ich potenzielle Probleme bereits vor der Produktion erkannte. Es ist eine proaktive Methode, die meinen Arbeitsablauf wirklich verbessert.

Niedriger Einspritzdruck führt zu kurzen Schüssen.WAHR

Zu geringer Druck verhindert, dass der geschmolzene Kunststoff die Form vollständig ausfüllt.

Schlechte Materialfließfähigkeit fördert die Formfüllung.FALSCH

Hochviskose Materialien behindern das Fließen und führen zu unvollständigen Formfüllungen.

Welche Designänderungen können Spritzgussfehler minimieren?

Jeder Konstrukteur kennt die Ärgernisse, die Probleme beim Spritzgießen mit sich bringen. Diese Fehler beeinträchtigen die Produktqualität und -effizienz erheblich. Hier sind einige positive Neuigkeiten: Clevere Designänderungen lösen diese problematischen Probleme direkt.

Strategische Designänderungen tragen wirklich dazu bei, Fehler beim Spritzgießen zu reduzieren. Die Optimierung der Formstruktur ist ein entscheidender Schritt. Eine andere Möglichkeit besteht darin, die Wandstärke anzupassen. Durch diese Anpassungen können Probleme wie Grate, Schrumpfspuren und Bindenähte erheblich reduziert werden.

Optimierung der Formstruktur

Ich erinnere mich, dass ich bei meinen Entwürfen zum ersten Mal mit Gratfehlern 11 Dann wurden Spannkraft und gleichmäßige Trennflächen zu meinen Verbündeten. Durch die richtige Einstellung wird verhindert, dass die Kunststoffschmelze überläuft. Dies spart Zeit bei der Nachbearbeitung und sorgt dafür, dass das Produkt poliert und glatt aussieht.

| Defekt | Ursache | Designlösung |

|---|---|---|

| Blitz | Unzureichende Formschließkraft | Spannkraft erhöhen, für gleichmäßige Oberflächen sorgen |

Anpassen der Wandstärke

Die Schwundmarken 12 haben mich zu Beginn meiner Karriere verwirrt. Eine einheitliche Wandstärke im Design verhindert dieses Problem. Mit dieser Änderung ist sogar eine Kühlung möglich, was das Aussehen und die Einheitlichkeit der Produkte verändert. Es war ein echter Game-Changer.

Verbesserung des Materialflusses

Schweißmarkierung 13 hat mich frustriert – die hässlichen Stellen, an denen sich Plastikströme trafen. Neu gestaltete Formflusswege trugen dazu bei, Hindernisse wie Kerne zu reduzieren, was die Festigkeit und das Erscheinungsbild verbesserte.

Entlüftung und Feuchtigkeit bekämpfen

Blasen durch schlechte Belüftung oder Feuchtigkeit waren ein Albtraum. Die Antwort waren bessere Entlüftungssysteme sowie die Verwendung gut getrockneter Materialien, um diese Mängel 14 . Durch die Anpassung der Einspritzgeschwindigkeit werden Kavitation und unvollständige Füllungen reduziert, sodass die Produkte nahezu fehlerfrei sind.

Regelmäßige Designüberprüfungen auf der Grundlage von Produktionsrückmeldungen verwalten Fehler gut, verbessern die Produktqualität und beschleunigen die Fertigung. Die Erforschung von Designstrategien mit fortschrittlichen Werkzeugen trägt zur weiteren Optimierung von Spritzgussprozessen bei.

Nutzung fortschrittlicher Softwaretools

Moderne CAD- und Simulationssoftware war eine Offenbarung; Sie prognostizieren potenzielle Fehler und ermöglichen Anpassungen, die zu einem besseren Materialfluss und kürzeren Zykluszeiten führen. Der Einsatz dieser Softwarelösungen 15 während der Konstruktion verschafft einen Vorsprung bei der Herstellung hochwertiger Produkte.

Durch die Umsetzung dieser Designänderungen können Hersteller die Produktqualität steigern und gleichzeitig kostspielige Fehler in Spritzgussprozessen reduzieren. Spritzgussexperten 16 beraten lassen, erhalten Sie wertvolle Einblicke in die Optimierung von Designs für minimale Fehler und stellen so sicher, dass Sie im Wettbewerbsumfeld die Nase vorn haben.

Glatte Oberflächen verhindern Gratfehler.WAHR

Durch die Gewährleistung gleichmäßiger Trennflächen wird ein Überlaufen der Kunststoffschmelze verhindert und Grate reduziert.

Durch ungleichmäßige Kühlung werden Schrumpfungsstellen reduziert.FALSCH

Ungleichmäßige Abkühlung führt zu Schrumpfungsspuren; Gleichmäßige Wandstärke sorgt für gleichmäßige Kühlung.

Abschluss

In diesem Artikel werden häufig auftretende Spritzgussfehler wie Grate, Schrumpfspuren, Schweißspuren, Blasen und kurze Schüsse untersucht und deren Ursachen, Auswirkungen auf die Produktqualität und Lösungsansätze für Verbesserungen detailliert beschrieben.

-

Erfahren Sie, wie ein hoher Einspritzdruck und Konstruktionsfehler der Form zur Gratbildung beitragen. ↩

-

Entdecken Sie Techniken zur Minimierung von Graten durch Maschineneinstellungen und Verbesserungen des Formendesigns. ↩

-

Entdecken Sie weitere typische Fehler beim Spritzgießen und erfahren Sie, wie diese sich auf die Produktqualität auswirken. ↩

-

Entdecken Sie, wie Hindernisse in Formkonstruktionen den Schmelzfluss beeinflussen und zu Fehlern wie Schweißmarkierungen beitragen. ↩

-

Entdecken Sie Expertenempfehlungen zu Formenbaustrategien zur Minimierung der Schweißmarkenbildung. ↩

-

Gewinnen Sie Einblicke in die Verwaltung und Lösung häufiger Spritzgussprobleme für eine bessere Produktqualität. ↩

-

Entdecken Sie innovative Methoden, die die Produktqualität verbessern, indem sie häufige Fehler wie Blasen reduzieren. ↩

-

Dieser Link erklärt, wie unterschiedliche Einspritzgeschwindigkeiten die Qualität und Konsistenz von Formprodukten beeinflussen können. ↩

-

Erfahren Sie, wie sich die Viskosität der Kunststoffschmelze auf den Fluss in Formen auswirkt, und erfahren Sie, wie Sie ihn verbessern können. ↩

-

Entdecken Sie, wie Simulationstools Probleme im Formprozess präventiv erkennen können. ↩

-

Erfahren Sie, wie eine ordnungsgemäße Formklemmung ein Überlaufen des Materials verhindert und so die Produktpräzision gewährleistet. ↩

-

Verstehen Sie, wie eine gleichmäßige Wandstärke Dellen reduziert und das Erscheinungsbild des Produkts verbessert. ↩

-

Entdecken Sie Designtechniken, die den Materialfluss für eine bessere Produktfestigkeit verbessern. ↩

-

Entdecken Sie, wie verbesserte Entlüftungssysteme Blasen und Fehlschüsse in Formen minimieren. ↩

-

Erfahren Sie mehr über Softwarefunktionen, die die Designgenauigkeit und -effizienz verbessern. ↩

-

Treten Sie mit Experten in Kontakt, um tiefere Einblicke in Strategien zur Fehlerreduzierung zu erhalten. ↩