Kleine Fehler in geformten Produkten machen oft alles kaputt. Stellen Sie sich vor, Sie backen einen Kuchen. Nur ein Fehler macht alles zunichte.

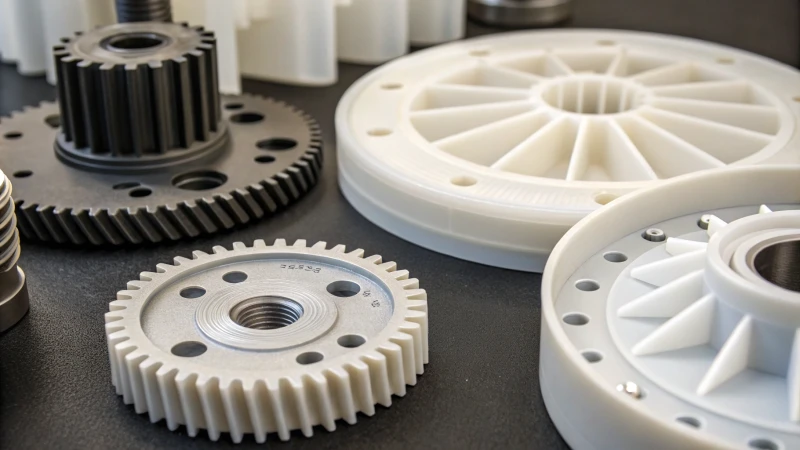

Beim Spritzgießen treten häufig Grate, Schwindungen, Schweißnähte, Fließstreifen und Silberstreifen auf. Diese Mängel treten häufig auf. Probleme entstehen durch zu hohen Druck, unterschiedlich dicke Wände, schlechte Verbindung oder eingeschlossene Gase während des Formprozesses. Diese Probleme beeinträchtigen die Produktqualität und -leistung. Die Qualität leidet. Leistungseinbußen.

Als ich meine Reise in die Formenindustrie begann, schienen die Fehler in unseren Spritzgussartikeln ein endloses Rätsel zu sein. Jeder Fehler enthüllte etwas Neues über die sorgfältige Ausgewogenheit, die während des Formprozesses erforderlich ist. Ein Grat entsteht, wenn zu viel Druck oder ein Spalt dazu führt, dass Kunststoff über die Form läuft. Es ist, als würde man zu viel Zuckerguss auf einen Kuchen streichen. Schrumpfbeulen erinnern mich daran, dass Kekse manchmal ungleichmäßig abkühlen, was zu Beulen führt. Beides ist auf eine ungleiche Verteilung zurückzuführen.

Schweißspuren treten dort auf, wo verschiedene Ströme heißen Kunststoffs aufeinandertreffen, sich aber nicht gut vermischen, beispielsweise wenn zwei Farbtöne kombiniert werden und am Ende Streifen entstehen. Ebenso entstehen Fließspuren, wenn sich der Kunststoff nicht reibungslos durch die Form bewegt und ein wellenförmiges Muster entsteht.

Silberstreifen sind eine weitere Herausforderung. Diese lästigen Gasleitungen entstehen, wenn Feuchtigkeit oder Dämpfe eindringen. Sie machen Ihre Bemühungen zunichte. Ein scharfes Auge und sorgfältige Anpassungen der Temperatur, des Drucks oder der Materialvorbereitung verhindern, dass diese Mängel das Aussehen und die Funktion des Produkts beeinträchtigen. Man muss wirklich lernen, diese Mängel vorherzusagen und zu beheben. Genauso wichtig wie das Kennenlernen ist es, mit ihnen umzugehen, damit jedes Produkt den hohen Ansprüchen gerecht wird, die wir wahrscheinlich an uns selbst stellen.

Gratbildung entsteht durch zu hohen Druck beim Formen.WAHR

Grat entsteht durch überschüssiges Material, das aus der Form austritt.

Die Schrumpfung wird durch Schwankungen der Wandstärke nicht beeinflusst.FALSCH

Die Schrumpfung kann durch ungleichmäßige Wandstärken beeinflusst werden und die Kühlung beeinträchtigen.

Wie wirkt sich Flash auf Spritzgussprodukte aus?

Bei Kunststoffprodukten ragen manchmal lästige Teile heraus. Fabriken verwenden Formen, um Kunststoffartikel zu formen. Wenn die Form jedoch nicht perfekt passt, bilden sich zusätzliche Teile. Diese werden „Flash“ genannt. Flash kommt häufig vor. Maschinen schneiden den größten Teil des Blitzes ab, es können jedoch winzige Stücke zurückbleiben. Fabriken haben es manchmal eilig. Dann ragen weitere Stücke heraus. Auch fehlerhafte oder abgenutzte Formen verursachen dieses Problem. Qualitätskontrollen reduzieren Reste, aber nicht alle entgehen der Aufmerksamkeit.

Grat bei Spritzgussprodukten ist zusätzlicher Kunststoff, der das Aussehen beeinträchtigt. Die Arbeiter müssen es wegschneiden, was die Produktionskosten erhöht. Zu hoher Einspritzdruck verursacht es. Auch eine schlechte Formausrichtung führt zu Graten. Es wirkt sich auf die Montage aus. Die Produktqualität leidet.

Die Wirkung von Blitzlicht auf das Erscheinungsbild

Flash ist ein Überlauf von Kunststoff, der während des Einspritzvorgangs aus der Form austritt. Dieser Defekt entsteht häufig aufgrund eines zu hohen Einspritzdrucks, einer unzureichenden Schließkraft oder einer unebenen Formtrennfläche 1 . Wenn die Form dem Druck nicht standhalten kann, fließt Kunststoff durch Lücken heraus, ähnlich wie Wasser, das aus einem gebrochenen Damm entweicht.

| Ursache | Beschreibung |

|---|---|

| Übermäßiger Druck | Hoher Druck zwingt Kunststoff zum Schmelzen durch Lücken. |

| Unzureichende Klemmung | Bei schwacher Klemmung kann Kunststoff austreten. |

| Unebene Formoberfläche | Durch falsch ausgerichtete Oberflächen entstehen Lücken für die Bildung von Graten. |

Wirtschaftliche und funktionale Auswirkungen

Das Vorhandensein von Graten beeinträchtigt nicht nur das Erscheinungsbild des Produkts, sondern erfordert auch einen zusätzlichen Beschnittprozess, was die Produktionskosten erhöht. Dieser Fehler kann auch die Montageleistung von Produkten beeinträchtigen, insbesondere von Produkten, die präzise Passungen erfordern, wie z. B. in der Unterhaltungselektronik. Beispielsweise Jacky 2 , ein Produktdesigner, beim Entwerfen von Formen potenzielle Grate berücksichtigen, um eine nahtlose Montage zu gewährleisten.

| Auswirkungen | Beschreibung |

|---|---|

| Erhöhte Kosten | Zusätzlicher Beschnitt erhöht die Produktionskosten. |

| Montageprobleme | Fehlanpassungen bei der Montage durch überschüssiges Material. |

Präventions- und Reduktionsmethoden

Flash zu stoppen ist wie die Vorbereitung auf einen Marathon – Sie brauchen gute Pläne und Wartung. Eine regelmäßige Kalibrierung der Maschinen ist wirklich hilfreich; Denken Sie daran, Ihre Ausrüstung vor einer Reise perfekt abzustimmen – es ist wie das Anpassen von Formen. Durch die richtige Ausrichtung und Druckkontrolle werden diese lästigen Überläufe reduziert.

Um das Auftreten von Graten zu verhindern, sollten sich Hersteller darauf konzentrieren, optimale Einspritzdrücke aufrechtzuerhalten und die richtige Ausrichtung der Formteile sicherzustellen. Regelmäßige Wartung und Kalibrierung der Geräte sind entscheidend für die Minimierung von Fehlern.

| Strategie | Nutzen |

|---|---|

| Regelmäßige Kalibrierung | Stellt sicher, dass die Geräte mit idealen Einstellungen arbeiten. |

| Richtige Ausrichtung | Reduziert Lücken, die zur Gratbildung führen. |

| Druckkontrolle | Sorgt für einen gleichmäßigen Materialfluss und verhindert ein Überlaufen. |

Das Verständnis dieser Methoden ermöglicht es Designern wie Jacky 3 und mir, Designs intelligent anzupassen und sicherzustellen, dass unsere Produkte gut aussehen und ohne unerwünschte Extras funktionieren.

Flash erhöht die Produktionskosten beim Formen.WAHR

Flash erfordert zusätzliches Beschneiden, was die Produktionskosten erhöht.

Unebene Formoberflächen verhindern Gratbildung.FALSCH

Durch falsch ausgerichtete Oberflächen entstehen Lücken, die zur Gratbildung führen.

Warum ist Schrumpfung beim Spritzgießen ein Problem?

Haben Sie schon einmal darüber nachgedacht, warum Ihre Spritzgussteile manchmal von den Designvorgaben abweichen? Schrumpfung verursacht oft dieses heimtückische Problem. Dies kann Auswirkungen auf die Qualität haben. Qualität ist wirklich wichtig.

Schrumpfung beim Spritzgießen entsteht durch ungleichmäßige Abkühlung und Materialkontraktion. Diese Faktoren beeinflussen die Größengenauigkeit und das Erscheinungsbild. Es können Mängel wie Dellen auftreten. Die Optimierung des Formendesigns und die Auswahl der richtigen Materialien reduzieren diese Probleme erheblich. Schwundprobleme kommen häufig vor.

Schrumpfung beim Spritzgießen verstehen

Stellen Sie sich Folgendes vor: Sie verbringen viel Zeit damit, ein perfektes Teil zu entwerfen, aber wenn es aus der Form kommt, sieht es etwas anders aus. Das ist Schrumpfung 4 . Es entsteht, wenn der zunächst heiße und flüssige Kunststoff in eine Form gelangt, dann abkühlt und aushärtet. Beim Abkühlen wird es kleiner. Dies kann verschiedene Gründe haben, beispielsweise die Art der verwendeten Materialien, das Design der Form und die Geschwindigkeit, mit der das Material abkühlt.

Ursachen für Schrumpfung

Der Hauptgrund für die Schrumpfung ist die thermische Kontraktion. Polymere werden beim Abkühlen kleiner. Denken Sie daran, einen Kuchen zu backen. Ein Kuchen unterschiedlicher Dicke backt ungleichmäßig. Hier kühlen dickere Abschnitte langsamer ab und werden immer kleiner. Dadurch können Dellen entstehen. Auch der Materialtyp ist wichtig; Kristalline Kunststoffe schrumpfen stärker als amorphe.

| Materialtyp | Typische Schrumpfrate |

|---|---|

| Amorphe Kunststoffe | 0.5% – 1% |

| Kristalline Kunststoffe | 1.5% – 2% |

Auswirkungen auf die Produktqualität

Schrumpfung wirkt sich nicht nur auf das Aussehen aus. Stellen Sie sich einen glänzenden Autoinnenraum vor, in dem jede Oberfläche perfekt aussehen sollte. Selbst eine kleine Delle kann das Aussehen beeinträchtigen und möglicherweise die Montage der Teile beeinträchtigen. Ein solcher Fehler kann zu kostspieligen Korrekturen führen und die Produktion verlangsamen.

Schrumpfung reduzieren

Es gibt gute Nachrichten! Mit intelligentem Design und den richtigen Materialien verringert sich der Schrumpf. Eine gleichmäßige Wandstärke oder eine Änderung der Abkühlgeschwindigkeit hilft sehr. Moderne Technologien wie Formtemperaturkontrollsysteme verbessern die Kühlungssteuerung.

Für detailliertere Strategien kann die Beratung mit einem Experten für Formenbau maßgeschneiderte Lösungen für spezifische Produktionsherausforderungen liefern. Denken Sie daran, dass jeder Faktor – vom Formendesign bis zur Materialauswahl – die Schrumpfung unterschiedlich beeinflusst, sodass eine proaktive Planung für den erfolgreichen Spritzguss 5 .

Kristalline Kunststoffe schrumpfen stärker als amorphe.WAHR

Kristalline Kunststoffe weisen im Vergleich zu amorphen Kunststoffen eine höhere Schrumpfungsrate von 1,5 bis 2 % auf.

Eine gleichmäßige Wandstärke reduziert die Schrumpfung beim Spritzgießen.WAHR

Die konstante Wandstärke gewährleistet eine gleichmäßige Kühlung und minimiert die unterschiedliche Schrumpfung.

Wie entstehen Schweißspuren und was kann man dagegen tun?

Haben Sie jemals auf einen Kunststoffartikel gestarrt und sich gefragt, welche seltsamen Linien sein Aussehen beeinträchtigen?

Schweißspuren entstehen, wenn sich heißer Kunststoff auf verschiedenen Wegen bewegt und dann in der Form zusammenkommt. Dadurch entstehen Schwachstellen. Durch die Anpassung des Formdesigns können Sie verhindern, dass sich diese bilden. Durch Ändern der Verarbeitungseinstellungen werden diese ebenfalls reduziert. Eine gleichbleibende Materialqualität ist wirklich wichtig. Sehr wichtig.

Die Entstehung von Schweißmarkierungen verstehen

Stellen Sie sich dieses Szenario vor: Ein Projekt erfordert Genauigkeit und sieht perfekt aus. Plötzlich erscheint eine Linie auf der Oberfläche – ein Schweißfleck. Es ist so, als würde man eine Wand streichen und dort, wo die Walze vorbeigegangen ist, einen Streifen sehen. Schweißspuren entstehen, wenn geschmolzener Kunststoff in einer Form Hindernisse umgeht, sich in Ströme aufteilt und dann nicht perfekt zusammenfügt. Dies kommt häufig bei Designs mit komplexen Formen oder Löchern vor.

Hier ein Überblick über die Ursachen :

| Ursache | Beschreibung |

|---|---|

| Formenbau | Komplexe Geometrien oder dünne Wände können dazu führen, dass die Schmelze spaltet und sich nicht ordnungsgemäß wieder vereint. |

| Materialflussrate | Ungleichmäßige Durchflussraten führen zu einer inkonsistenten Zusammenführung der Kunststoffströme. |

| Schmelztemperatur | Niedrige Temperaturen führen zu einer schlechten Verschmelzung der Molekülketten an der Verbindungsstelle. |

Möglichkeiten, Schweißspuren zu stoppen

Ich war mit diesem Problem konfrontiert, als ich Designs spät in der Nacht änderte und mir bewusst wurde, dass kleine Änderungen tatsächlich Auswirkungen auf die Ergebnisse haben. Diese Techniken haben bei mir funktioniert:

-

Verbessern Sie das Formendesign

- Vereinfachen Sie die Formen, um die Strömungsaufteilung zu reduzieren.

- Verwenden Sie ausgewogene Läufer und Tore für einen gleichmäßigen Durchfluss.

- Fügen Sie Entlüftungssysteme hinzu, um eingeschlossene Luft zu entfernen.

-

Verarbeitungseinstellungen ändern

- Erhöhen Sie die Einspritzgeschwindigkeit, um Fließstopps zu verringern.

- Stellen Sie für eine optimale Verschmelzung die richtige Schmelztemperatur sicher.

- Achten Sie den Injektionsdruck 6, um einen gleichmäßigen Durchfluss zu gewährleisten.

-

Behalten Sie die Materialqualität bei

- Verwenden Sie hochwertigen Kunststoff mit gleichmäßigen Eigenschaften.

- Vermeiden Sie recycelte Materialien mit ungleichmäßigem Schmelzpunkt.

- Halten Sie Kunststoff trocken, um Gasstreifen zu vermeiden, die die Schweißspuren verschlimmern.

Durch die Behebung dieser Probleme habe ich gesehen, wie die Schweißspuren wirklich zurückgehen und die Produkte besser aussehen und länger halten. Für fortgeschrittenere Tipps schlage ich vor, sich die Formgestaltungsgrundsätze 7 und verarbeitungstechnische Anpassungen anzusehen. Diese Ideen verbessern wahrscheinlich Ihre Produktionsmethoden und steigern die Qualität Ihrer Arbeit.

Eine niedrige Schmelzetemperatur führt zu einer schlechten Verschmelzung der Schweißnähte.WAHR

Niedrige Temperaturen führen zu einer unvollständigen molekularen Fusion an Verbindungsstellen.

Hochwertiger Kunststoff erhöht das Auftreten von Schweißspuren.FALSCH

Hochwertiger Kunststoff mit gleichmäßigen Eigenschaften reduziert Schweißspuren.

Wie wirken sich Silberstreifen auf die Produkttransparenz aus?

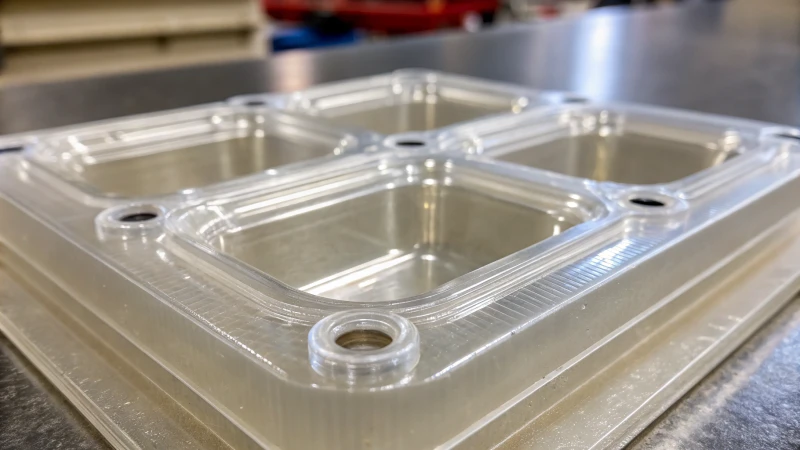

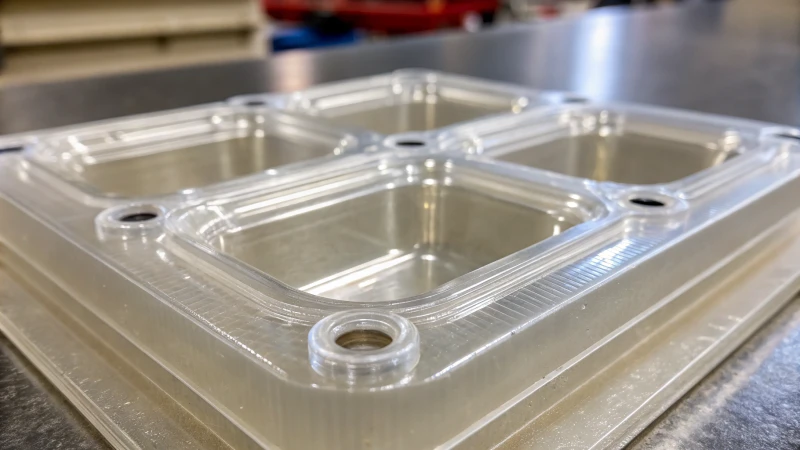

Haben Sie schon einmal diese lästigen silbernen Streifen auf durchsichtigen Plastikartikeln gesehen? Sie sind nicht nur hässlich, sondern ruinieren auch die Transparenz.

Silberstreifen in geformten Kunststoffen entstehen durch Feuchtigkeit oder Gase im Inneren. Diese Linien machen den Kunststoff weniger klar. Um diese Probleme zu lösen, sind eine verbesserte Trocknung und veränderte Formungsmethoden erforderlich. Klarere Kunststoffe sind das Ergebnis besserer Prozesse.

Silver Streaks verstehen

Silberstreifen sind störende Linien, die durchsichtiges Plastik ruinieren. In der Werkstatt frustrieren sie alle. Diese Streifen entstehen durch Feuchtigkeit und Gase im Kunststoff. Wenn sich der Kunststoff erwärmt, verwandeln sich diese Elemente in Dampf und bewegen sich mit dem geschmolzenen Kunststoff. Dann gelangen sie an die Oberfläche und bilden Streifen, die besonders auf durchsichtigen Gegenständen sichtbar sind.

Ursachen für Silver Streaks

Feuchtigkeit in den Rohstoffen ist das Hauptproblem. Stellen Sie sich vor, Sie finden Ihre Turnschuhe nass und schimmelig vor, weil Sie vergessen haben, sie zu trocknen. Das gleiche passiert mit Kunststoff. Wenn Kunststoffpellets vor der Verwendung nicht gut getrocknet werden, treten Probleme auf. Hohe Hitze führt dazu, dass einige Kunststoffe zerfallen und Gase freisetzen, die Streifen erzeugen.

-

Formdesign und Temperatur:

Schlechtes Formdesign verschlimmert dieses Problem. Wenn die Form zu kalt ist, kommt es zu einem ungleichmäßigen Fließen, als würde man versuchen, einen dicken Smoothie durch einen dünnen Strohhalm zu gießen.Faktor Beschreibung Materialfeuchtigkeit Eine unzureichende Trocknung führt zur Gasbildung beim Schmelzen. Hohe Temperaturen Übermäßige Hitze zersetzt Kunststoff und erzeugt Gase. Formenbau Unzureichende Kühlkanäle können Gase einschließen.

Auswirkungen auf die Transparenz

Klarheit ist wichtig. Silberstreifen beeinträchtigen Optik und Funktion. Produkte wie Linsen oder Klarsichtboxen müssen perfekt sein. Kleine Mängel können große Probleme verursachen.

-

Verbraucherwahrnehmung:

Niemand findet gerne einen Fehler an neuen Artikeln. Streifen lassen Produkte billig erscheinen. Diese Ansicht schadet dem Ruf der Marke und der Kundenzufriedenheit. -

Funktionale Integrität:

In Bereichen, in denen transparente Teile benötigt werden, wie etwa bei medizinischen Werkzeugen oder Autoteilen, verursachen Streifen ernsthafte Probleme. Sie können die Funktionsweise eines Produkts beeinträchtigen.

Reduzierung von Silberstreifen

Um Streifen zu vermeiden, müssen Hersteller die Materialien vollständig trocknen. Stellen Sie sich das so vor, als würden Sie Kleidung vor dem Falten gründlich trocknen – das ist wichtig, wird aber oft ignoriert. Durch die ordnungsgemäße Trocknung von Materialien wird Feuchtigkeit entfernt; Durch die Anpassung der Formtemperaturen und -designs kann die Bildung von Gasen verhindert werden.

Weitere Möglichkeiten zur Fehlerbeseitigung finden Sie unter Spritzgussoptimierung 8 .

-

Vortrocknung von Rohstoffen:

Die Trocknung ist für Materialien wie ABS oder Polycarbonat von entscheidender Bedeutung. -

Anpassen der Formparameter:

Die Änderung der Temperatur und die Sicherstellung einer guten Formgestaltung tragen dazu bei, Gaseinschlüsse zu verhindern.

Durch die Bewältigung dieser Herausforderungen reduzieren Hersteller die Silberstreifen erheblich und verbessern die Klarheit und Qualität der Produkte – es geht darum, Wissenschaft mit Kunst zu verbinden.

Silberstreifen werden durch Feuchtigkeit in den Rohstoffen verursacht.WAHR

Feuchtigkeit in Kunststoffmaterialien bildet beim Formen Gase, die Streifen verursachen.

Hohe Formtemperaturen verhindern die Bildung von Silberstreifen.FALSCH

Übermäßige Hitze zersetzt Kunststoffe und es entstehen Gase, die Streifen verursachen.

Abschluss

Zu den häufigsten Fehlern bei Spritzgussprodukten zählen Grate, Schrumpfung, Schweißnähte, Fließspuren und Silberstreifen, die aufgrund unsachgemäßer Formbedingungen das Aussehen und die Leistung beeinträchtigen.

-

Dieser Link untersucht die Ursachen unebener Formtrennflächen, einem Hauptgrund für die Bildung von Graten. ↩

-

Wenn Sie verstehen, wie sich Flash auf die Baugruppenleistung auswirkt, können Sie damit verbundene Probleme mindern. ↩

-

Entdecken Sie Designstrategien, die Gratfehler minimieren und die Produktqualität verbessern. ↩

-

Erkunden Sie die Faktoren, die die Schrumpfung beeinflussen, um besser zu verstehen, wie Sie Fehler in Formteilen verhindern können. ↩

-

Entdecken Sie fortschrittliche Techniken und Technologien zur Minimierung der Schrumpfung bei Spritzgussprozessen. ↩

-

Das Erlernen der Einspritzdrucksteuerung kann dazu beitragen, die Strömungsbedingungen zu optimieren und Defekte zu reduzieren. ↩

-

Die Erforschung fortschrittlicher Formenbauprinzipien kann durch die Minimierung von Schweißspuren zu einer besseren Produktqualität führen. ↩

-

Entdecken Sie Techniken zur Verfeinerung von Formprozessen, zur Reduzierung von Fehlern wie Silberstreifen und zur Verbesserung der Produktklarheit. ↩