Sich in der komplexen Welt des Mehrfarben-Spritzgießens zurechtzufinden, kann sich wie eine Achterbahnfahrt anfühlen – aufregend und zugleich beängstigend.

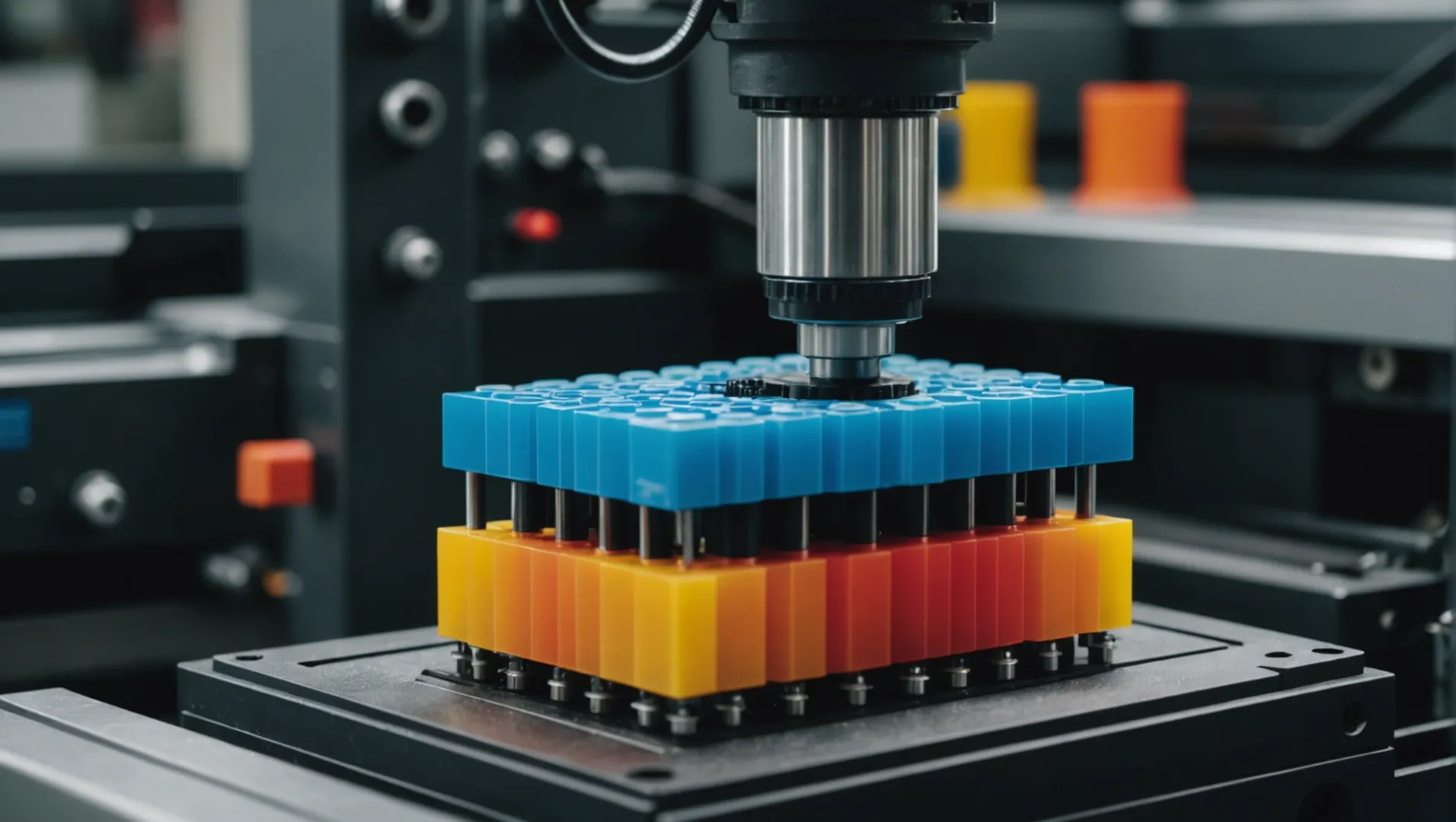

Häufige Fehler beim Mehrfarben-Spritzgießen von Thermoplasten sind unzureichende Farbmischung, Schichtung, Gratbildung, Blasenbildung und Maßabweichungen. Lösungen umfassen die Optimierung der Materialauswahl, die Anpassung der Prozessparameter und die Verbesserung der Werkzeugkonstruktion zur Steigerung der Produktqualität.

Doch das Verstehen dieser Mängel ist erst der Anfang! Begleiten Sie mich auf der Suche nach praktischen Lösungen, die Ihre Produktionsergebnisse wirklich verbessern können.

Die Schichtung entsteht durch inkompatible Materialien.WAHR

Unverträgliche Materialien führen zu schlechter Haftung und damit zu Schichtbildung.

Wie beeinflusst die Materialauswahl das Mehrfarben-Spritzgießen?

Die Wahl der richtigen Materialien ist für ein erfolgreiches Mehrfarben-Spritzgießen von entscheidender Bedeutung und beeinflusst sowohl die Ästhetik als auch die Funktionalität.

Die Materialauswahl beeinflusst das Mehrfarben-Spritzgießen hinsichtlich Kompatibilität, Farbmischung und Fehlerraten. Die Wahl kompatibler Materialien beugt häufigen Problemen wie Schichtung und Maßabweichungen vor. Eine optimale Materialauswahl gewährleistet eine effektive Farbverteilung und beste Produkteigenschaften.

Materialverträglichkeit beim Mehrfarben-Spritzgießen

Bei der Mehrfarben-Spritzgießtechnik ist die Kompatibilität der verschiedenen Kunststoffe von entscheidender Bedeutung. Inkompatible Materialien können zu Problemen wie mangelhafter Haftung zwischen den Schichten und damit zu Schichtbildung führen. Beispielsweise verbinden sich Materialien mit unterschiedlichen Schmelzpunkten oder Viskositäten möglicherweise nicht effektiv, was zu schwachen Grenzflächen führt.

, Materialien mit ähnlichen Verarbeitungsbedingungen und kompatiblen chemischen Strukturen auszuwählen. Diese Kompatibilität gewährleistet eine nahtlose Verbindung zwischen den Schichten und reduziert das Risiko der Schichtbildung. Die Untersuchung der Materialkompatibilität¹ kann das Einsehen technischer Datenblätter und die Durchführung von Vorversuchen zur Bewertung der Wechselwirkung zwischen den ausgewählten Materialien umfassen.

Einfluss der Materialeigenschaften auf die Farbmischung

Die Eigenschaften der verwendeten Materialien beeinflussen maßgeblich die Farbmischung beim Spritzgießen. So können sich Pigmente in manchen Kunststoffen ungleichmäßig verteilen, wenn die Fließeigenschaften des Materials ungeeignet sind. Materialien mit hoher Viskosität können ebenfalls zu einer ungleichmäßigen Pigmentverteilung und damit zu Fehlern wie unzureichender Farbmischung führen.

Durch die Auswahl von Materialien mit geeigneten Fließeigenschaften und Pigmentverträglichkeit können Hersteller eine bessere Farbmischung erzielen. Techniken wie der Pigmentdispersion² durch Vormischen oder den Einsatz von Additiven können die Farbgleichmäßigkeit des Produkts weiter verbessern.

Einfluss auf die Fehlerraten

Die Materialauswahl spielt auch eine entscheidende Rolle für die Fehlerraten beim Mehrfarben-Spritzgießen. Bestimmte Materialien neigen eher zu Problemen wie Gratbildung oder Blasen, wenn ihre physikalischen Eigenschaften nicht gut mit der Werkzeugkonstruktion oder den Prozessparametern übereinstimmen.

Die Wahl eines Materials mit übermäßiger Schwindung kann beispielsweise zu Maßabweichungen führen, während Materialien mit geringer thermischer Stabilität aufgrund von Gaseinschlüssen Blasenbildung begünstigen können. Die Entscheidung für Materialien, die für ihre Stabilität und geringe Schwindung bekannt sind, kann diese Risiken minimieren.

| Defekt | Ursache im Zusammenhang mit Material | Lösung |

|---|---|---|

| Schichtung | Inkompatibilität zwischen den Schichten | Wählen Sie kompatible Materialien aus |

| Schlechte Farbmischung | Hohe Viskosität führt zu ungleichmäßiger Verteilung | Verwenden Sie Materialien mit besseren Fließeigenschaften |

| Maßabweichung | übermäßige Schrumpfung | Wählen Sie Materialien mit geringer Schrumpfung |

Durch das Verständnis, wie sich unterschiedliche Materialeigenschaften auf den Spritzgießprozess auswirken, können Hersteller fundierte Entscheidungen treffen, die die Produktqualität verbessern und Fehler reduzieren. Die Auswahl der richtigen Materialkombination ist ein entscheidender Schritt hin zu konsistenten und zuverlässigen mehrfarbigen Spritzgussprodukten.

Inkompatible Materialien verursachen Schichtungsprobleme.WAHR

Schichtung tritt auf, wenn inkompatible Materialien keine ordnungsgemäße Verbindung eingehen.

Die hohe Viskosität gewährleistet eine gleichmäßige Pigmentverteilung.FALSCH

Eine hohe Viskosität kann zu einer ungleichmäßigen Pigmentverteilung und damit zu Defekten führen.

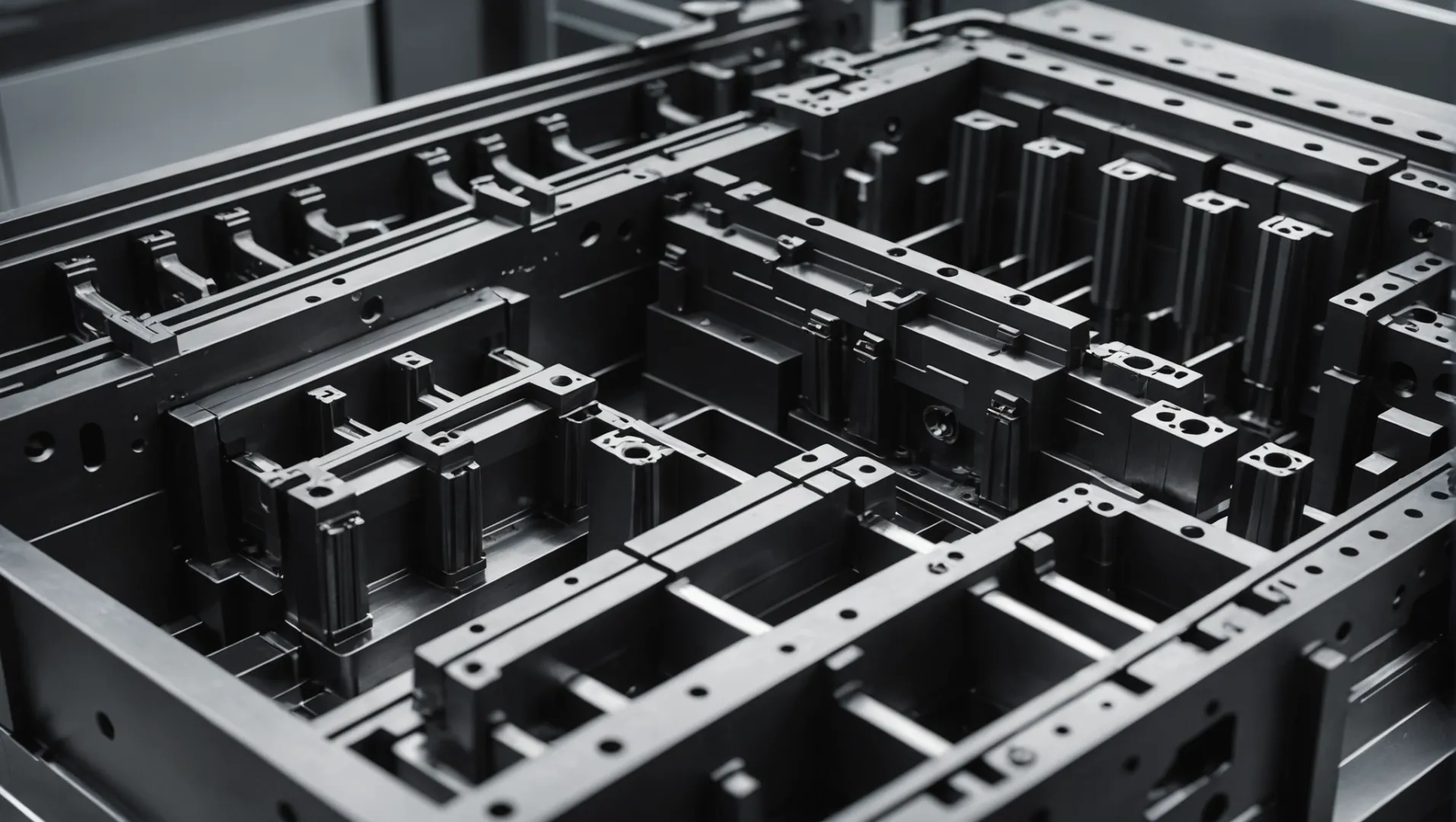

Welche Rolle spielt die Formenkonstruktion bei der Fehlervermeidung?

Die Werkzeugkonstruktion ist von entscheidender Bedeutung für die Vermeidung von Fehlern beim Spritzgießen und wirkt sich direkt auf die Produktqualität aus.

Eine effektive Werkzeugkonstruktion minimiert Defekte durch optimalen Materialfluss, präzise Temperaturregelung und exakte Kavitätsabmessungen. Probleme wie ungleichmäßige Farbmischung und Gratbildung werden durch strategische Konstruktionsanpassungen behoben.

Sicherstellung eines optimalen Materialflusses

Eine der Hauptfunktionen der Werkzeugkonstruktion zur Vermeidung von Fehlern ist die Sicherstellung eines optimalen Materialflusses. Ein gut konstruiertes Werkzeug ermöglicht eine gleichmäßige Verteilung der Schmelze, was entscheidend ist, um Fehler wie ungleichmäßige Farbmischung . Dies beinhaltet die strategische Platzierung von Angüssen und Verteilerkanälen, um den Materialfluss optimal zu lenken.

Beispielsweise trägt der Einsatz von ausbalancierten Angusskanälen zu einer gleichmäßigen Verteilung der Schmelze bei und verhindert so Schichtbildung. Darüber hinaus sollte die Werkzeugkonstruktion die Viskosität der verschiedenen Kunststoffe berücksichtigen, die beim Mehrfarben-Spritzgießen verwendet werden, da unterschiedliche Viskositäten zu Fließungleichgewichten führen können.

Präzise Temperaturregelung

Die Temperaturkontrolle ist ein weiterer entscheidender Aspekt, der bei der Werkzeugkonstruktion berücksichtigt wird. Eine unzureichende Temperaturregelung kann zu Problemen wie übermäßigem Grat oder ungenügender Farbverschmelzung führen. Werkzeugkonstruktionen mit fortschrittlichen Temperaturregelungssystemen, wie z. B. konturnahen Kühlkanälen, tragen dazu bei, eine konstante Temperatur während des gesamten Spritzgießprozesses zu gewährleisten.

Dies gewährleistet, dass die Schmelze eine optimale Temperatur beibehält und reduziert so das Risiko von Fehlern durch ungeeignete thermische Bedingungen. Beispielsweise ermöglicht der Einsatz von Sensoren zur Überwachung von Temperaturschwankungen Echtzeit-Anpassungen und optimiert dadurch die Qualität des Endprodukts.

Genaue Hohlraumabmessungen

Die Werkzeugkonstruktion spielt eine entscheidende Rolle für die Genauigkeit der Kavitätsabmessungen. Jede Abweichung kann zu Maßabweichungen oder unerwünschten Merkmalen wie Graten führen. Präzision im Werkzeugbau ist daher unerlässlich; sie erfordert hochwertige Materialien und fortschrittliche Bearbeitungstechniken.

Stellen Sie sich vor, die Kavitätsgröße einer Form entspricht aufgrund von Verschleiß oder anfänglichen Ungenauigkeiten nicht den Produktspezifikationen. Diese Diskrepanz führt zu Fehlern, die die Produktintegrität beeinträchtigen. Regelmäßige Wartung und präzise Fertigung tragen dazu bei, diese Risiken zu minimieren.

Behebung spezifischer Defekte durch Formenkonstruktion

-

Vermeidung von Gratbildung: Gratbildung entsteht, wenn überschüssiges Material aus dem Formhohlraum austritt. Dies lässt sich durch eine präzisere Schließkraft und eine sichere Formausrichtung minimieren.

-

Reduzierung von Blasen und Hohlräumen: Die Entwicklung effektiver Entlüftungssysteme innerhalb der Form trägt dazu bei, eingeschlossene Gase freizusetzen und so Blasen und Hohlräume zu vermeiden, die häufig beim Spritzgießen auftreten.

Mithilfe einer Tabelle lässt sich veranschaulichen, wie sich verschiedene Gestaltungselemente auf bestimmte Fehlertypen auswirken:

| Designelement | Behobener Fehlertyp |

|---|---|

| Ausgewogene Läufer | Schlechte Farbmischung, Schichtung |

| Konforme Kühlung | Blitz, Grate |

| Präzise Hohlraumgestaltung | Maßabweichung |

| Effektive Belüftung | Blasen und Hohlräume |

Durch die Berücksichtigung dieser Aspekte wird die Werkzeugkonstruktion zu einer proaktiven Strategie zur Fehlervermeidung bei Mehrfarben-Spritzgießprozessen.

Die Formkonstruktion verhindert eine ungleichmäßige Farbmischung beim Spritzgießen.WAHR

Eine strategische Platzierung von Toren und Laufschienen gewährleistet einen gleichmäßigen Materialfluss.

Konforme Kühlkanäle erhöhen das Risiko von Gratbildungen.FALSCH

Sie tragen zur Aufrechterhaltung einer gleichmäßigen Temperatur bei und verringern so das Risiko von Verpuffungen.

Wie können Prozessparameter für bessere Ergebnisse optimiert werden?

Durch die Optimierung der Prozessparameter beim Mehrfarben-Spritzgießen lässt sich die Produktqualität deutlich verbessern und die Anzahl der Defekte reduzieren.

Um die Prozessparameter beim Spritzgießen zu optimieren, ist die Kontrolle von Temperatur, Druck und Geschwindigkeit entscheidend. Durch die Anpassung dieser Parameter lassen sich Materialfluss und Farbverteilung verbessern und Fehler wie ungleichmäßige Durchmischung und Schichtung reduzieren. Regelmäßige Überwachung und Anpassungen gewährleisten gleichbleibend hohe Qualität.

Wichtige Prozessparameter verstehen

Beim Mehrfarben-Spritzgießen spielen mehrere Prozessparameter eine entscheidende Rolle für die Qualität des Endprodukts. Dazu gehören Schmelztemperatur, Einspritzgeschwindigkeit und Druck, die jeweils zu spezifischen Ergebnissen im Spritzgießprozess beitragen.

-

Schmelztemperatur : Die Temperatur, bei der der Kunststoff schmilzt, ist entscheidend für die richtige Fließfähigkeit und Farbmischung. Eine zu hohe Temperatur kann zu übermäßiger Vermischung und verschwimmenden Farbgrenzen führen, während eine zu niedrige Temperatur eine schlechte Pigmentverteilung zur Folge haben kann.

-

Einspritzgeschwindigkeit : Dieser Parameter beeinflusst, wie schnell die Kunststoffschmelze die Formkavität füllt. Eine hohe Einspritzgeschwindigkeit kann dazu führen, dass sich unterschiedlich gefärbte Schmelzen vermischen und eine ungleichmäßige Farbverteilung entsteht. Umgekehrt kann eine niedrige Geschwindigkeit eine unvollständige Füllung zur Folge haben.

-

Einspritzdruck : Der richtige Druck ist entscheidend für den Materialfluss im Formhohlraum. Falsche Druckeinstellungen können zu Gratbildung an den Formteilen führen.

Optimierungsstrategien

1. Feinabstimmung der Schmelztemperatur

Um optimale Ergebnisse zu erzielen, sollte die Schmelztemperatur an die spezifischen Material- und Pigmenteigenschaften angepasst werden. Versuche können helfen, die besten Temperatureinstellungen für jede einzelne Anwendung zu ermitteln.

2. Ausbalancieren von Einspritzgeschwindigkeit und -druck

Reduzieren Sie Einspritzgeschwindigkeit und -druck vorsichtig, um eine gleichmäßige Füllung ohne Beeinträchtigung der Farbverteilung zu gewährleisten. Stellen Sie sicher, dass diese Parameter präzise eingestellt sind, um Fehler wie Schichtung oder Blasenbildung zu vermeiden.

3. Regelmäßige Überwachung und Anpassungen

Implementieren Sie fortschrittliche Überwachungssysteme, um Änderungen der Prozessbedingungen in Echtzeit zu erfassen. Die regelmäßige Auswertung der Daten ermöglicht es den Bedienern, notwendige Anpassungen schnell vorzunehmen und so eine optimale Produktionsqualität zu gewährleisten.

Fortschrittliche Techniken für die Präzisionssteuerung

Der Einsatz von Technologie kann die Optimierungsbemühungen weiter verstärken. Beispielsweise Echtzeit-Überwachungssysteme⁴ Einblicke in den Spritzgießprozess und ermöglichen so die präzise Steuerung aller Parameter. Solche Systeme können Einstellungen automatisch an erkannte Anomalien anpassen und dadurch eine gleichbleibende Produktqualität gewährleisten.

Mithilfe von Drucksensoren 5 lassen sich Abweichungen innerhalb des Formhohlraums erkennen, wodurch rechtzeitig eingegriffen werden kann, um Defekte wie Blasen oder Hohlräume zu verhindern.

Die Optimierung von Prozessparametern erfordert ein tiefes Verständnis dafür, wie sich jede Einstellung auf das Endprodukt auswirkt. Durch die systematische Anpassung dieser Parameter und den Einsatz fortschrittlicher Technologien können Hersteller ihre Mehrfarben-Spritzgießprozesse deutlich verbessern.

Eine hohe Schmelztemperatur führt zu Farbverfälschungen.WAHR

Eine zu hohe Schmelztemperatur führt zu einer übermäßigen Vermischung der Farben und damit zu verschwimmenden Farbgrenzen.

Eine langsame Einspritzgeschwindigkeit verbessert die Farbverteilung.FALSCH

Eine zu niedrige Geschwindigkeit kann zu unvollständiger Füllung führen, nicht unbedingt zu einer besseren Farbverteilung.

Welche Vorteile bieten fortschrittliche Überwachungstechnologien?

Fortschrittliche Überwachungstechnologien revolutionieren ganze Branchen, indem sie Echtzeit-Einblicke ermöglichen und Entscheidungsprozesse verbessern.

Moderne Überwachungstechnologien bieten zahlreiche Vorteile, darunter Datenerfassung in Echtzeit, höhere Effizienz, vorausschauende Wartung und erhöhte Sicherheit. Durch die Integration dieser Technologien können Unternehmen ihre Abläufe optimieren, Kosten senken und die Gesamtproduktivität steigern.

Echtzeit-Datenerfassung

Einer der größten Vorteile moderner Überwachungstechnologien ist die Möglichkeit, Daten in Echtzeit zu erfassen. Dadurch können Unternehmen schnell fundierte Entscheidungen treffen. Beispielsweise kann die Echtzeitüberwachung im Fertigungssektor dazu beitragen, die Leistung der Produktionslinie zu verfolgen und Engpässe zu identifizieren, wodurch Ausfallzeiten reduziert und die Effizienz gesteigert werden.

Die Datenerfassung in Echtzeit unterstützt auch die Umweltüberwachung. Branchen wie die Landwirtschaft profitieren von der Überwachung von Bodenbeschaffenheit, Wetterveränderungen und Pflanzengesundheit, wodurch rechtzeitig Maßnahmen zur Ertragssteigerung ermöglicht werden. Überwachungsinstrumente in der Landwirtschaft (siehe Abschnitt 6) zeigen, wie diese Technologien die Produktivität steigern.

Verbesserte Effizienz

Durch Echtzeit-Einblicke können Unternehmen ihre Abläufe optimieren und Ineffizienzen reduzieren. So können beispielsweise fortschrittliche Überwachungssysteme in der Logistik Fahrzeugstandorte und Verkehrsbedingungen verfolgen und dadurch Routen dynamisch anpassen. Dies spart nicht nur Zeit, sondern reduziert auch Kraftstoffverbrauch und Betriebskosten.

Im Gesundheitswesen liefern Fernüberwachungsgeräte kontinuierlich Patientendaten, wodurch Krankenhausbesuche seltener nötig sind und sich das medizinische Fachpersonal auf dringende Fälle konzentrieren kann. Diese Effizienzsteigerung führt zu einer besseren Ressourcenverteilung und verbesserten Behandlungsergebnissen.

Vorausschauende Wartung

Fortschrittliche Überwachungstechnologien ermöglichen vorausschauende Wartung durch die Analyse historischer Daten zur Prognose von Geräteausfällen. Dieser proaktive Ansatz hilft, Wartungsarbeiten vor einem Ausfall zu planen, ungeplante Stillstandszeiten zu minimieren und die Lebensdauer der Geräte zu verlängern. Die Vorteile der vorausschauenden Wartung zeigen sich deutlich in Branchen wie der Luftfahrt und der Automobilindustrie, wo die Zuverlässigkeit der Anlagen von entscheidender Bedeutung ist.

Erhöhte Sicherheit

Sicherheit hat in Branchen wie dem Bergbau und dem Baugewerbe, wo Umweltgefahren weit verbreitet sind, höchste Priorität. Moderne Überwachungssysteme warnen vor potenziellen Risiken und ermöglichen so ein sofortiges Eingreifen zur Unfallverhütung. Beispielsweise können Gaswarngeräte in Bergwerken schädliche Emissionen frühzeitig erkennen und damit die Sicherheit der Arbeiter gewährleisten.

Im urbanen Raum nutzen intelligente Überwachungssysteme fortschrittliche Überwachungsmethoden, um die öffentliche Sicherheit zu verbessern, indem sie ungewöhnliche Aktivitäten erkennen und umgehend Rettungsdienste alarmieren.

Durch den Einsatz dieser Technologien verbessern Unternehmen nicht nur ihre betrieblichen Fähigkeiten, sondern gewährleisten auch ein sichereres Arbeitsumfeld und bieten qualitativ hochwertigere Dienstleistungen. Die Untersuchung realer Anwendungen von Überwachungstechnologien⁸ verdeutlicht deren transformatives Potenzial in verschiedenen Branchen.

Die Datenerfassung in Echtzeit verbessert die Geschwindigkeit der Entscheidungsfindung.WAHR

Echtzeitdaten ermöglichen es Unternehmen, schnelle und fundierte Entscheidungen zu treffen.

Vorausschauende Wartung erhöht das Risiko ungeplanter Ausfallzeiten.FALSCH

Vorausschauende Wartung reduziert unerwartete Ausfallzeiten durch die Vorhersage von Ausfällen.

Abschluss

Indem Sie diese Mängel direkt angehen, steigern Sie nicht nur Ihre Produktionseffizienz, sondern verbessern auch die Qualität Ihrer Produkte.

-

Erfahren Sie, wie Sie kompatible Materialien für eine nahtlose Schichtverbindung auswählen: In diesem Blogbeitrag besprechen wir die Faktoren, die bei der Auswahl mehrerer Materialien für das Doppelkomponenten-Spritzgießen berücksichtigt werden müssen. ↩

-

Lernen Sie Techniken zur Verbesserung der Farbkonsistenz bei Formteilen kennen: Das richtige Mischen und Dispergieren der Farbpigmente im Harz ist entscheidend für eine gleichmäßige Farbe. Unzureichendes Mischen oder unsachgemäßes Dispergieren … ↩

-

Erfahren Sie, wie die Werkzeugkonstruktion die Farbkonsistenz beim Spritzgießen beeinflusst: Für die Harzherstellung werden verschiedene Pigmente zum Mischen angeboten, wodurch sich die Farbauswahl erweitert. Dabei kommen vorgemischte oder zusammengesetzte Farben zum Einsatz … ↩

-

Erfahren Sie, wie Überwachungssysteme gleichbleibende Qualität gewährleisten und Abfall reduzieren: Produktionsverluste minimieren … Die Kunststoffindustrie ist hart umkämpft. Deshalb ist Clariprod hier, um Ihre Produktionsverluste zu minimieren. ↩

-

Erfahren Sie, wie Sensoren die Präzision verbessern und Fehler vermeiden: Der Einsatz eines hochwertigen Drucksensors kann dazu beitragen, die mangelhafte Qualität von Spritzgussteilen zu minimieren und die Werkzeugstandzeit zu verlängern. ↩

-

Erfahren Sie, wie Echtzeitüberwachung die Effizienz des Pflanzenmanagements steigert: Die Vorteile von IoT-Überwachungslösungen in der Landwirtschaft: · Maximale Produktivität · Verbesserte Qualität · Reduzierter Bedarf an Pestiziden. ↩

-

Erfahren Sie, wie vorausschauende Wartung Ausfallzeiten minimiert und die Lebensdauer von Anlagen verlängert: 7 Vorteile der vorausschauenden Wartung: · Weniger Anlagenausfälle · Reduzierte mittlere Reparaturzeit (MTTR) · Längere Anlagenlebensdauer · Präzise Anlagendaten · Verifizierung … ↩

-

Entdecken Sie die vielfältigen Einsatzmöglichkeiten von Überwachungstechnologien in verschiedenen Branchen: Die besten IT-Überwachungstools erkennen Probleme mit Ressourcen schnell und alarmieren die richtigen Ansprechpartner, um kritische Probleme zu lösen. ↩