Sich in der komplizierten Welt des Mehrfarben-Spritzgießens zurechtzufinden, kann sich wie eine Achterbahnfahrt anfühlen – aufregend und doch einschüchternd.

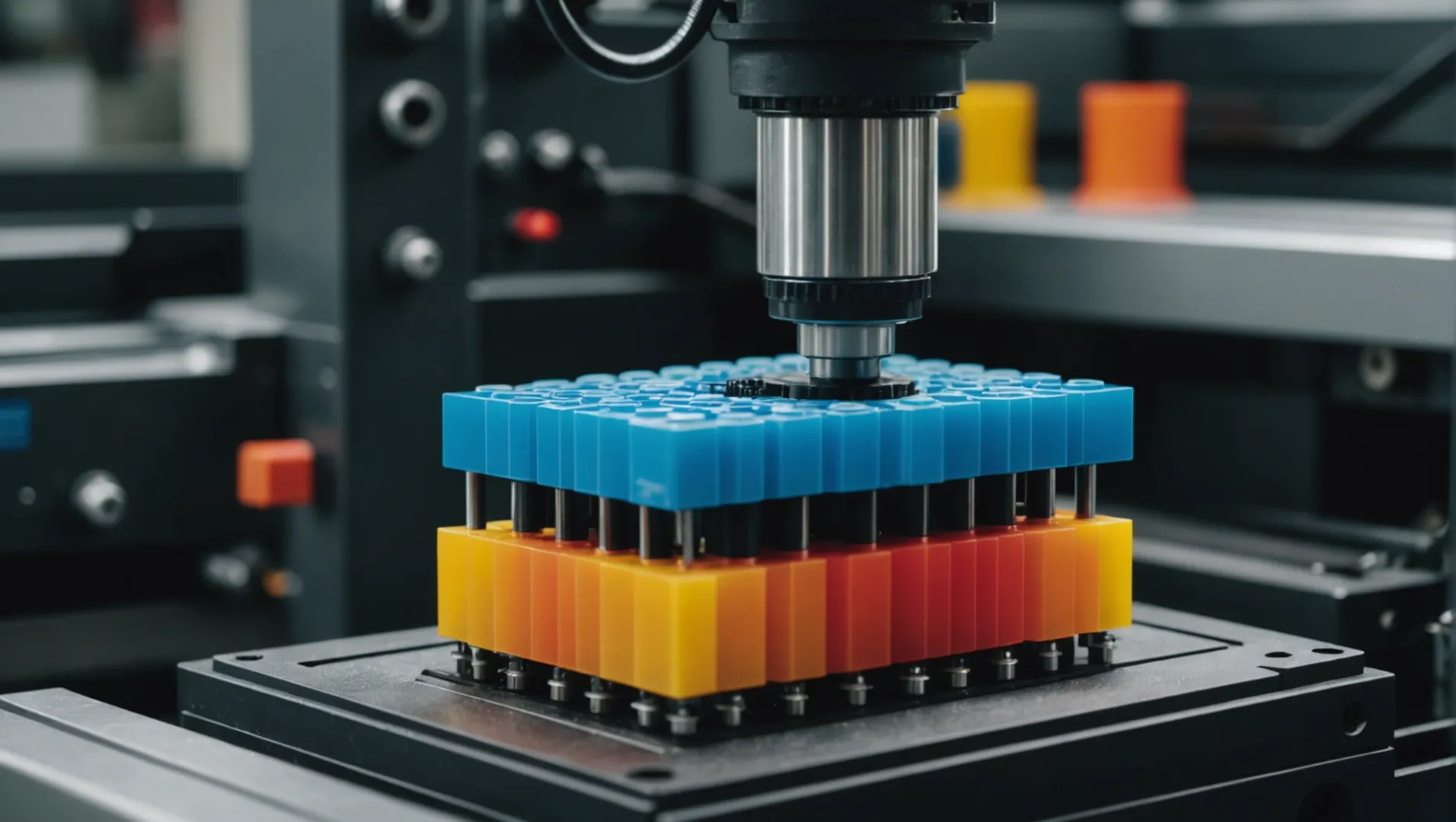

Zu den häufigsten Fehlern beim Mehrfarben-Spritzgießen von Thermoplasten gehören schlechte Farbmischung, Schichtung, Gratbildung, Blasen und Maßabweichungen. Zu den Lösungen gehören die Optimierung der Materialauswahl, die Anpassung von Prozessparametern und die Verbesserung des Formendesigns, um die Produktqualität zu verbessern.

Aber das Verständnis dieser Mängel ist erst der Anfang! Entdecken Sie mit mir praktische Lösungen, die Ihre Produktionsergebnisse wirklich verbessern können.

Aufgrund inkompatibler Materialien kommt es zur Schichtung.WAHR

Unverträgliche Materialien führen zu schlechter Haftung und damit zur Schichtung.

Wie wirkt sich die Materialauswahl auf das Mehrfarbenspritzgießen aus?

Die Auswahl der richtigen Materialien ist für den erfolgreichen Mehrfarbenspritzguss von entscheidender Bedeutung und wirkt sich sowohl auf die Ästhetik als auch auf die Funktionalität aus.

Die Materialauswahl wirkt sich auf das mehrfarbige Spritzgießen aus, indem sie Kompatibilität, Farbmischung und Fehlerraten beeinflusst. Durch die Auswahl kompatibler Materialien können häufig auftretende Probleme wie Schichtung und Maßabweichungen vermieden werden. Die richtige Materialauswahl gewährleistet eine effektive Farbverteilung und optimale Produktleistung.

Materialkompatibilität im Mehrfarbenspritzguss

Beim Mehrfarbenspritzguss ist die Kompatibilität zwischen verschiedenen Kunststoffmaterialien von größter Bedeutung. Inkompatible Materialien können zu Problemen wie einer schlechten Haftung zwischen den Schichten führen, was zu einer Schichtung führt. Beispielsweise können Materialien mit unterschiedlichen Schmelzpunkten oder Viskositäten möglicherweise nicht effektiv haften, was zu schwachen Grenzflächen führt.

Um solche Probleme zu vermeiden, ist es wichtig, Materialien mit ähnlichen Verarbeitungsbedingungen und kompatiblen chemischen Strukturen auszuwählen. Diese Kompatibilität gewährleistet eine nahtlose Verbindung zwischen den Schichten und verringert das Risiko einer Schichtung. Die Untersuchung der Materialverträglichkeit 1 kann die Konsultation technischer Datenblätter und die Durchführung von Vorversuchen umfassen, um die Wechselwirkung zwischen ausgewählten Materialien zu bewerten.

Einfluss der Materialeigenschaften auf die Farbmischung

Die Eigenschaften ausgewählter Materialien beeinflussen maßgeblich die Farbmischung während des Spritzgussprozesses. Beispielsweise können sich Pigmente in einigen Kunststoffen ungleichmäßig verteilen, wenn die Fließeigenschaften des Materials ungeeignet sind. Materialien mit hoher Viskosität können zu einer ungleichmäßigen Pigmentverteilung führen, was zu Fehlern wie einer schlechten Farbmischung führen kann.

Durch die Auswahl von Materialien mit geeigneten Fließeigenschaften und Pigmentverträglichkeit können Hersteller eine bessere Farbmischung erreichen. Techniken wie die Optimierung der Pigmentdispersion 2 durch Vormischen oder die Verwendung von Zusatzstoffen können die Farbgleichmäßigkeit im gesamten Produkt weiter verbessern.

Einfluss auf Fehlerraten

Auch die Materialauswahl spielt eine entscheidende Rolle bei der Bestimmung der Fehlerquote beim Mehrfarbenspritzguss. Bestimmte Materialien sind anfälliger für Probleme wie Grate oder Blasen, wenn ihre physikalischen Eigenschaften nicht gut mit dem Formdesign oder den Prozessparametern übereinstimmen.

Beispielsweise kann die Auswahl eines Materials mit übermäßiger Schrumpfung zu Maßabweichungen führen, während Materialien mit geringer thermischer Stabilität aufgrund eingeschlossener Gase zu Blasen führen können. Durch die Wahl von Materialien, die für ihre Stabilität und geringe Schrumpfungsraten bekannt sind, können diese Risiken gemindert werden.

| Defekt | Materialbedingte Ursache | Lösung |

|---|---|---|

| Schichtung | Inkompatibilität zwischen Schichten | Wählen Sie kompatible Materialien aus |

| Schlechte Farbmischung | Hohe Viskosität führt zu ungleichmäßiger Verteilung | Verwenden Sie Materialien mit besseren Fließeigenschaften |

| Maßabweichung | Übermäßige Schrumpfung | Wählen Sie Materialien mit geringer Schrumpfung |

Durch das Verständnis, wie sich unterschiedliche Materialeigenschaften auf den Spritzgussprozess auswirken, können Hersteller fundierte Entscheidungen treffen, die die Produktqualität verbessern und Fehler reduzieren. Die Auswahl der richtigen Materialkombination ist ein entscheidender Schritt auf dem Weg zu konsistenten und zuverlässigen mehrfarbigen Spritzgussprodukten.

Inkompatible Materialien verursachen Schichtungsprobleme.WAHR

Schichtung tritt auf, wenn inkompatible Materialien sich nicht richtig verbinden.

Hohe Viskosität sorgt für eine gleichmäßige Pigmentverteilung.FALSCH

Eine hohe Viskosität kann zu einer ungleichmäßigen Pigmentverteilung und damit zu Defekten führen.

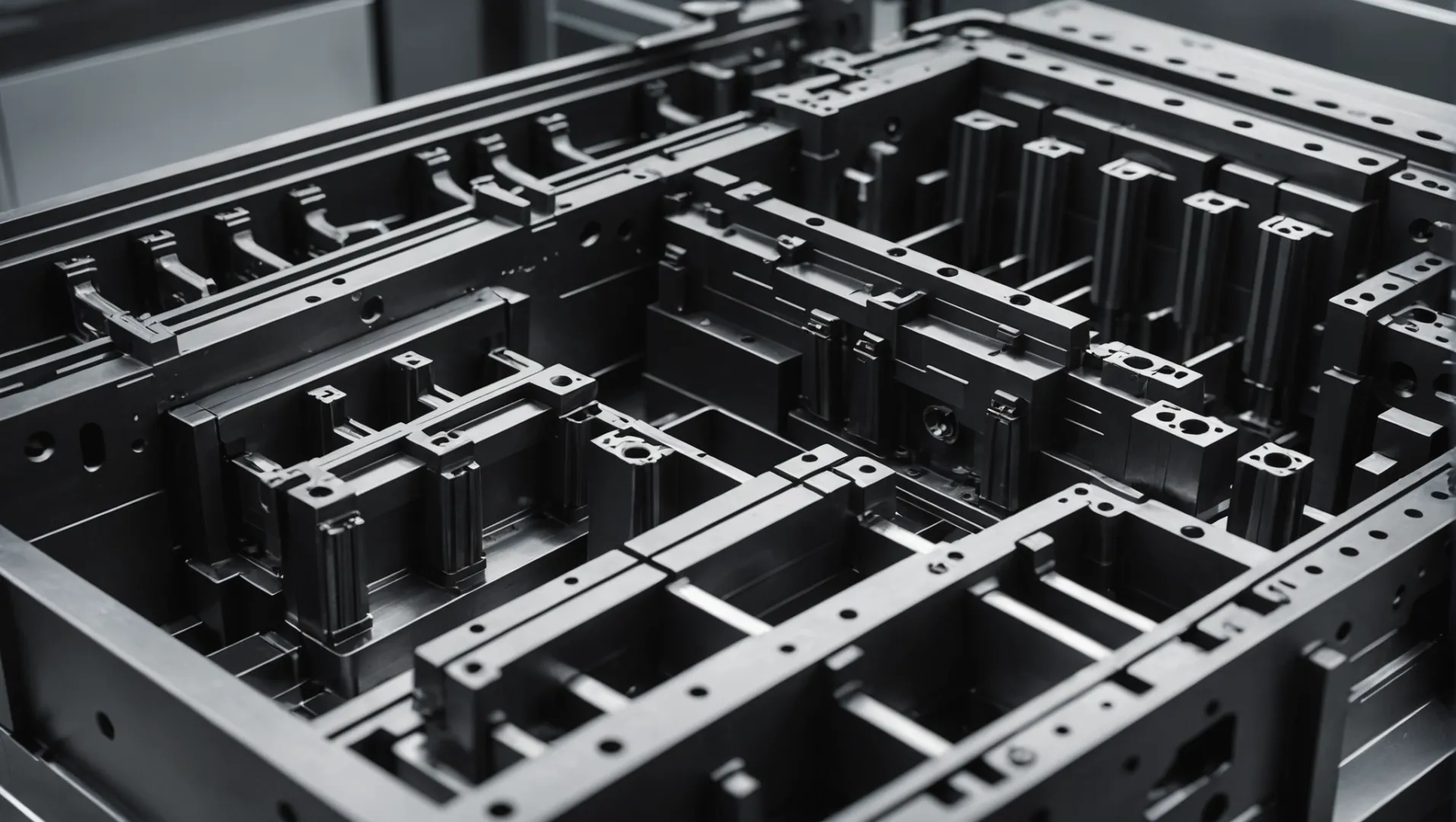

Welche Rolle spielt das Formendesign bei der Fehlervermeidung?

Das Formendesign ist von entscheidender Bedeutung für die Vermeidung von Fehlern beim Spritzgießen, die sich direkt auf die Produktqualität auswirken.

Ein effektives Formendesign minimiert Fehler, indem es einen optimalen Materialfluss, eine präzise Temperaturkontrolle und genaue Hohlraumabmessungen gewährleistet. Es behebt Probleme wie schlechte Farbmischung und Flash durch strategische Designanpassungen.

Gewährleistung eines optimalen Materialflusses

Eine der Hauptfunktionen des Formenbaus bei der Fehlervermeidung besteht darin, einen optimalen Materialfluss sicherzustellen. Eine gut gestaltete Form erleichtert die gleichmäßige Verteilung der Schmelze, was entscheidend ist, um Fehler wie eine schlechte Farbmischung 3 . Dazu gehört die strategische Platzierung von Toren und Läufern, um den Fluss reibungslos zu lenken.

Beispielsweise trägt der Einsatz von Balanced-Runner-Systemen dazu bei, die Schmelze gleichmäßig zu verteilen und so eine Schichtbildung zu verhindern. Darüber hinaus sollte bei der Gestaltung der Form die Viskosität der verschiedenen Kunststoffmaterialien berücksichtigt werden, die beim Mehrfarben-Spritzgießen verwendet werden, da eine nicht übereinstimmende Viskosität zu einem Ungleichgewicht der Strömung führen kann.

Präzise Temperaturregelung

Die Temperaturkontrolle ist ein weiterer wichtiger Aspekt, der bei der Formenkonstruktion berücksichtigt wird. Ein schlechtes Temperaturmanagement kann zu Problemen wie übermäßigem Blitzen oder unzureichender Farbverschmelzung führen. Formkonstruktionen, die mit fortschrittlichen Temperaturkontrollsystemen wie konformen Kühlkanälen ausgestattet sind, tragen dazu bei, während des gesamten Formprozesses eine konstante Temperatur aufrechtzuerhalten.

Dadurch wird sichergestellt, dass die Schmelze eine ideale Temperatur behält, wodurch das Risiko von Defekten aufgrund ungeeigneter thermischer Bedingungen verringert wird. Beispielsweise ermöglicht der Einbau von Sensoren zur Überwachung von Temperaturschwankungen Anpassungen in Echtzeit und optimiert so die Qualität des Endprodukts.

Genaue Hohlraumabmessungen

Auch das Formdesign spielt eine entscheidende Rolle bei der Gewährleistung präziser Hohlraumabmessungen. Jede Abweichung kann zu Maßabweichungen oder unerwünschten Merkmalen wie Graten führen. Die Präzision im Formenbau ist entscheidend; Es erfordert hochwertige Materialien und fortschrittliche Bearbeitungstechniken.

Stellen Sie sich ein Szenario vor, in dem die Hohlraumgröße einer Form aufgrund von Verschleiß oder anfänglichen Ungenauigkeiten nicht den Produktspezifikationen entspricht. Diese Nichtübereinstimmung führt zu Fehlern, die die Produktintegrität beeinträchtigen. Regelmäßige Wartung und präzise Fertigung tragen dazu bei, diese Risiken zu mindern.

Behebung spezifischer Fehler durch Formenbau

-

Vermeidung von Graten und Graten: Grate entstehen, wenn überschüssiges Material aus dem Formhohlraum austritt. Dies kann durch eine Verbesserung der Schließkraftpräzision und die Sicherstellung der Formausrichtung gemildert werden.

-

Reduzierung von Blasen und Hohlräumen: Durch die Entwicklung effektiver Entlüftungssysteme innerhalb der Form können eingeschlossene Gase freigesetzt werden, wodurch Blasen und Hohlräume beseitigt werden, die beim Spritzgießen häufig auftreten.

Eine Tabelle kann verwendet werden, um zu veranschaulichen, wie sich verschiedene Designelemente auf bestimmte Fehlertypen auswirken:

| Designelement | Behandelter Fehlertyp |

|---|---|

| Ausgeglichene Läufer | Schlechte Farbmischung, Schichtung |

| Konforme Kühlung | Blitz, Grate |

| Präzises Hohlraumdesign | Maßabweichung |

| Effektive Entlüftung | Blasen und Hohlräume |

Durch die Fokussierung auf diese Aspekte wird das Formendesign zu einer proaktiven Strategie zur Fehlervermeidung in Mehrfarben-Spritzgussprozessen.

Das Formdesign verhindert eine schlechte Farbmischung beim Spritzgießen.WAHR

Die strategische Platzierung von Anschnitten und Angusskanälen sorgt für einen gleichmäßigen Materialfluss.

Konforme Kühlkanäle erhöhen das Risiko von Gratdefekten.FALSCH

Sie tragen dazu bei, die Temperaturkonstanz aufrechtzuerhalten und das Risiko von Flammenbildung zu verringern.

Wie können Prozessparameter für bessere Ergebnisse optimiert werden?

Durch die Optimierung der Prozessparameter beim Mehrfarbenspritzgießen kann die Produktqualität deutlich gesteigert und Fehler reduziert werden.

Um die Prozessparameter beim Spritzgießen zu optimieren, konzentrieren Sie sich auf die Steuerung von Temperatur, Druck und Geschwindigkeit. Durch Anpassen dieser Einstellungen können der Materialfluss und die Farbverteilung verbessert und Fehler wie schlechte Vermischung und Schichtung reduziert werden. Regelmäßige Kontrollen und Anpassungen gewährleisten gleichbleibend hochwertige Ergebnisse.

Grundlegende Prozessparameter verstehen

Beim Mehrfarbenspritzgießen spielen mehrere Prozessparameter eine entscheidende Rolle für die Qualität des Endprodukts. Dazu gehören Schmelzetemperatur, Einspritzgeschwindigkeit und Druck, die jeweils zu spezifischen Ergebnissen im Formprozess beitragen.

-

Schmelztemperatur : Die Temperatur, bei der das Kunststoffmaterial schmilzt, ist entscheidend für den richtigen Fluss und die richtige Farbmischung. Eine zu hohe Temperatur kann zu übermäßigem Mischen und Verwischen der Farbgrenzen führen, wohingegen eine zu niedrige Temperatur zu einer schlechten Pigmentverteilung führen kann.

-

Einspritzgeschwindigkeit : Dieser Parameter beeinflusst, wie schnell der geschmolzene Kunststoff den Formhohlraum füllt. Eine hohe Einspritzgeschwindigkeit kann dazu führen, dass sich verschiedenfarbige Schmelzen gegenseitig stören, was zu einer ungleichmäßigen Farbverteilung führt. Umgekehrt kann eine langsame Geschwindigkeit zu einer unvollständigen Füllung führen.

-

Einspritzdruck : Der richtige Druck ist für die Aufrechterhaltung des Materialflusses im Formhohlraum von entscheidender Bedeutung. Falsche Druckeinstellungen können zu Graten oder Graten an den Formteilen führen.

Strategien zur Optimierung

1. Feinabstimmung der Schmelzetemperatur

Um optimale Ergebnisse zu erzielen, passen Sie die Schmelzetemperatur entsprechend den spezifischen Material- und Pigmenteigenschaften an. Die Durchführung experimenteller Versuche kann dabei helfen, die besten Temperatureinstellungen für jede einzelne Anwendung zu ermitteln.

2. Einspritzgeschwindigkeit und Druck ausgleichen

Reduzieren Sie die Injektionsgeschwindigkeit und den Druck vorsichtig, um eine gleichmäßige Füllung zu ermöglichen, ohne die Farbverteilung zu stören. Stellen Sie sicher, dass diese Parameter genau eingestellt sind, um Fehler wie Schichtung oder Blasen zu vermeiden.

3. Regelmäßige Überwachung und Anpassungen

Implementieren Sie fortschrittliche Überwachungssysteme, um Änderungen der Prozessbedingungen in Echtzeit zu verfolgen. Durch die regelmäßige Überprüfung der Daten können Bediener schnell notwendige Anpassungen vornehmen und so eine optimale Produktionsqualität aufrechterhalten.

Fortschrittliche Techniken zur Präzisionssteuerung

Der Einsatz von Technologie kann die Optimierungsbemühungen weiter vorantreiben. So Echtzeit-Überwachungssysteme 4 Einblicke in den Formprozess und ermöglichen so eine präzise Kontrolle aller Parameter. Solche Systeme können Einstellungen basierend auf erkannten Anomalien automatisch anpassen und so eine gleichbleibende Produktqualität gewährleisten.

Nutzen Sie Drucksensoren 5, um Schwankungen innerhalb des Formhohlraums zu erkennen und so rechtzeitige Eingriffe zu ermöglichen, die Defekte wie Blasen oder Hohlräume verhindern.

Insgesamt erfordert die Optimierung von Prozessparametern ein tiefes Verständnis dafür, wie sich jede Einstellung auf das Endprodukt auswirkt. Durch die systematische Anpassung dieser Parameter und den Einsatz fortschrittlicher Technologien können Hersteller ihre Mehrfarben-Spritzgussprozesse deutlich verbessern.

Eine hohe Schmelztemperatur führt zu Farbverwischungen.WAHR

Eine zu hohe Schmelztemperatur führt dazu, dass sich die Farben übermäßig vermischen und die Grenzen verwischen.

Eine langsame Injektionsgeschwindigkeit verbessert die Farbverteilung.FALSCH

Eine langsame Geschwindigkeit kann zu einer unvollständigen Füllung und nicht unbedingt zu einer besseren Farbverteilung führen.

Was sind die Vorteile fortschrittlicher Überwachungstechnologien?

Fortschrittliche Überwachungstechnologien revolutionieren Branchen, indem sie Einblicke in Echtzeit liefern und Entscheidungsprozesse verbessern.

Fortschrittliche Überwachungstechnologien bieten zahlreiche Vorteile, darunter Echtzeit-Datenerfassung, verbesserte Effizienz, vorausschauende Wartung und erhöhte Sicherheit. Durch die Integration dieser Technologien können Unternehmen Abläufe optimieren, Kosten senken und die Gesamtproduktivität verbessern.

Datenerfassung in Echtzeit

Einer der bedeutendsten Vorteile fortschrittlicher Überwachungstechnologien ist die Möglichkeit, Daten in Echtzeit zu sammeln. Diese Funktion ermöglicht es Unternehmen, schnell fundierte Entscheidungen zu treffen. Im verarbeitenden Gewerbe beispielsweise kann die Echtzeitüberwachung dabei helfen, die Leistung der Produktionslinie zu verfolgen und Engpässe zu identifizieren, wodurch Ausfallzeiten reduziert und die Effizienz verbessert werden.

Die Echtzeit-Datenerfassung hilft auch bei der Umweltüberwachung. Branchen wie die Landwirtschaft können von der Überwachung der Bodenbedingungen, Wetterveränderungen und der Pflanzengesundheit profitieren und so rechtzeitige Eingriffe zur Ertragssteigerung ermöglichen. Überwachungstools in der Landwirtschaft 6 zeigen, wie diese Technologien die Produktivität steigern.

Verbesserte Effizienz

Mit Echtzeiteinblicken können Unternehmen ihre Abläufe rationalisieren, indem sie Ineffizienzen reduzieren. Fortschrittliche Überwachungssysteme in der Logistik können beispielsweise Fahrzeugstandorte und Verkehrsbedingungen verfolgen und so dynamische Routenanpassungen ermöglichen. Das spart nicht nur Zeit, sondern senkt auch den Kraftstoffverbrauch und die Betriebskosten.

Im Gesundheitswesen liefern Fernüberwachungsgeräte kontinuierliche Patientendaten, wodurch die Notwendigkeit von Krankenhausbesuchen verringert wird und medizinisches Fachpersonal sich auf dringende Fälle konzentrieren kann. Diese Effizienz führt zu einer besseren Ressourcenzuweisung und verbesserten Patientenergebnissen.

Vorausschauende Wartung

Fortschrittliche Überwachungstechnologien ermöglichen eine vorausschauende Wartung durch die Analyse historischer Daten, um Geräteausfälle vorherzusagen. Dieser proaktive Ansatz hilft bei der Planung von Wartungsaktivitäten, bevor es zu einem Ausfall kommt, wodurch unerwartete Ausfallzeiten minimiert und die Lebensdauer der Geräte verlängert werden. Die Vorteile der vorausschauenden Wartung 7 sind in Branchen wie der Luftfahrt und der Automobilindustrie offensichtlich, in denen die Zuverlässigkeit der Ausrüstung von entscheidender Bedeutung ist.

Erhöhte Sicherheit

Sicherheit ist in Branchen wie Bergbau und Baugewerbe, in denen Umweltgefahren vorherrschend sind, von größter Bedeutung. Fortschrittliche Überwachungssysteme warnen vor potenziellen Risiken und ermöglichen sofortige Maßnahmen zur Vermeidung von Unfällen. Beispielsweise können Gasdetektoren in Bergwerken schädliche Emissionen frühzeitig erkennen und so die Sicherheit der Arbeiter gewährleisten.

In städtischen Umgebungen nutzen intelligente Überwachungssysteme fortschrittliche Überwachung, um die öffentliche Sicherheit zu verbessern, indem sie ungewöhnliche Aktivitäten erkennen und umgehend Rettungsdienste entsenden.

Durch den Einsatz dieser Technologien verbessern Unternehmen nicht nur ihre betrieblichen Fähigkeiten, sondern sorgen auch für ein sichereres Arbeitsumfeld und bieten qualitativ hochwertigere Dienstleistungen. Die Erforschung realer Anwendungen von Überwachungstechnologien 8 zeigt ihr transformatives Potenzial in verschiedenen Sektoren.

Die Datenerfassung in Echtzeit verbessert die Entscheidungsgeschwindigkeit.WAHR

Echtzeitdaten ermöglichen es Unternehmen, schnelle und fundierte Entscheidungen zu treffen.

Durch vorausschauende Wartung werden unerwartete Ausfallzeiten erhöht.FALSCH

Vorausschauende Wartung reduziert unerwartete Ausfallzeiten durch die Vorhersage von Ausfällen.

Abschluss

Indem Sie diese Mängel direkt angehen, steigern Sie nicht nur Ihre Produktionseffizienz, sondern steigern auch die Qualität Ihrer Produkte.

-

Erfahren Sie, wie Sie kompatible Materialien für eine nahtlose Schichtverbindung auswählen: In diesem Blogbeitrag besprechen wir die Faktoren, die bei der Auswahl mehrerer Materialien für das Double-Shot-Spritzgießen berücksichtigt werden müssen. ↩

-

Lernen Sie Techniken zur Verbesserung der Farbgleichmäßigkeit in geformten Produkten.: Die richtige Mischung und Verteilung der Farbstoffe im Harz ist entscheidend für die Erzielung einer gleichmäßigen Farbe. Unzureichendes Mischen oder falsche Dispergierung … ↩

-

Erfahren Sie, wie das Formendesign die Farbgleichmäßigkeit beim Spritzgießen beeinflusst.: Bei Harz werden mehrere Pigmente zum Mischen hergestellt, was wiederum Ihre Auswahl an zu verwendenden Farben erweitern kann. Dabei werden vorgemischte oder „compoundierte“ Farben … ↩

-

Entdecken Sie, wie Überwachungssysteme eine gleichbleibende Qualität gewährleisten und Abfall reduzieren: Reduzieren Sie Produktionsverluste … Die Kunststoffindustrie ist hart umkämpft, weshalb Clariprod hier ist, um Ihre Produktionsverluste zu minimieren. ↩

-

Erfahren Sie, wie Sensoren die Präzision und Fehlervermeidung verbessern.: Der Einsatz eines hochwertigen Drucksensors kann dazu beitragen, schlechte Qualität von Spritzgussteilen zu minimieren und die Werkzeuglebensdauer zu verlängern. ↩

-

Entdecken Sie, wie Echtzeitüberwachung die Effizienz des Pflanzenmanagements steigert: Die Vorteile des Einsatzes von IoT-Überwachungslösungen in der Landwirtschaft · Maximierte Produktivität · Verbesserte Qualität · Reduzierter Bedarf an Pestiziden. ↩

-

Erfahren Sie, wie vorausschauende Wartung Ausfallzeiten minimiert und die Lebensdauer von Geräten verlängert: 7 Vorteile von vorausschauender Wartung · Weniger Geräteausfälle · Reduzierte MTTR · Längere Anlagenlebensdauer · Präzise Anlagendaten · Überprüfung … ↩

-

Entdecken Sie vielfältige Anwendungen von Überwachungstechnologien in verschiedenen Branchen: Die besten IT-Überwachungstools erkennen schnell Probleme in Ressourcen und alarmieren die richtigen Befragten, um kritische Probleme zu lösen. ↩