Haben Sie sich jemals gefragt, was im Inneren einer Spritzgussform passiert? Tauchen wir ein und entdecken wir das Wunderbare hinter diesem Prozess!

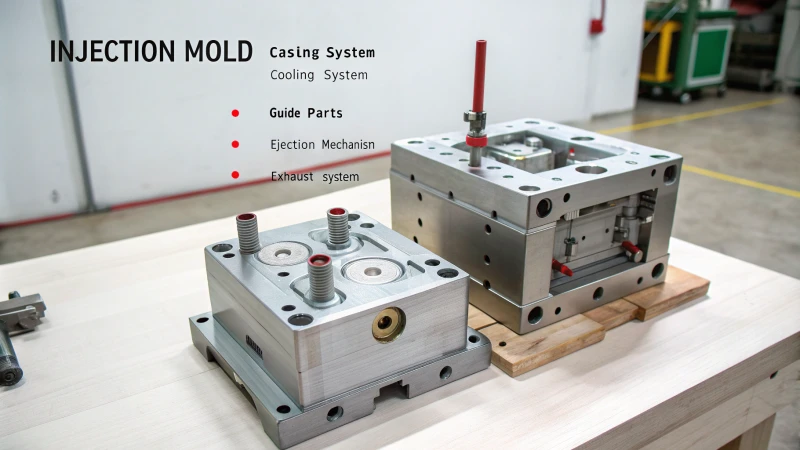

Spritzgussformen bestehen aus wesentlichen Komponenten wie dem Gießsystem, den Formteilen, Führungselementen, dem Auswerfermechanismus, dem Kühlsystem und dem Entlüftungssystem. Diese Komponenten sorgen für einen gleichmäßigen Fluss der Kunststoffschmelze und ermöglichen eine präzise Formgebung. Die Erstarrung erfolgt fehlerfrei.

Stellen Sie sich eine geschäftige Fabrik vor, erfüllt vom Lärm der Maschinen. Meine erste Erfahrung mit einer Spritzgussform fühlte sich an wie ein präziser Tanz der Maschinen. Jedes einzelne Teil erfüllt seine Aufgabe perfekt, um makellose Kunststoffteile herzustellen.

Das Gießsystem fungiert als Führungsdraht und leitet den geschmolzenen Kunststoff wie ein erfahrener Orchesterdirigent durch die vorgegebenen Kanäle. Einmal verbrachte ich eine lange Nacht damit, einen Abzweigkanal auszurichten und sicherzustellen, dass jede Vertiefung gefüllt wurde. Die Freude, als es endlich klappte, war jede einzelne Tasse Kaffee wert.

Formteile wie Kavität und Kern sind wie Künstler, die das fertige Werkstück formen. Schon ein kleiner Ausrichtungsfehler kann stundenlange Arbeit zunichtemachen. Führungsteile wie Führungsstift und -hülse sind unerlässlich.

Der Auswurfmechanismus befördert das fertige Produkt geräuschlos und problemlos aus. Das Kühlsystem spielt dabei eine entscheidende Rolle, indem es Überhitzung und Verformung verhindert. Es sorgt für eine optimale Kühlung.

Die Abgasanlage mag auf den ersten Blick unspektakulär wirken, aber sie leitet unerwünschte Luft und Gase ab. Das erinnert mich daran, wie kleine, oft unbemerkte Dinge das Endergebnis maßgeblich beeinflussen.

Alle diese Systeme arbeiten zusammen, um hervorragende Kunststoffbauteile herzustellen. Zu wissen, wie jedes einzelne Teil funktioniert, ist für die Beherrschung des Spritzgießens von entscheidender Bedeutung.

Der Auswurfmechanismus entfernt das Teil aus der Form.WAHR

Der Auswurfmechanismus drückt das fertige Teil aus der Form.

Kühlsysteme in den Formen verlängern die Produktionszeit.FALSCH

Kühlsysteme verkürzen die Produktionszeit durch Beschleunigung der Erstarrung.

Wie gewährleistet das Gießsystem einen ordnungsgemäßen Durchfluss?

Neugierig, wie heißes, flüssiges Metall in komplexe Formen fließt? Dies ist eine spannende Geschichte. Willkommen in der faszinierenden Welt der Gießsysteme.

Ein Gießsystem steuert den Materialfluss. Der Hauptkanal führt das Material. Abzweigkanäle verteilen es gleichmäßig. Angüsse regulieren Geschwindigkeit und Menge im Formteil. Präzision ist bei jedem Gussstück von größter Bedeutung. Jedes einzelne Teil zählt.

Komponenten des Gießsystems

Das Castingsystem funktioniert wie ein hilfsbereites Team hinter den Kulissen einer Theateraufführung. Es sorgt unauffällig dafür, dass alles reibungslos abläuft. Es besteht aus drei Hauptkomponenten: dem Hauptkanal , dem Nebenkanal und dem Gate .

Hauptkanal

Der Hauptkanal fungiert wie eine große Straße, die die Düse der Spritzgießmaschine mit den Abzweigkanälen verbindet. Seine konische Form ist kein Zufall. Diese Konstruktion ermöglicht einen reibungslosen Materialfluss und sanfte Richtungs- und Druckänderungen.

| Hauptkanal | Funktion |

|---|---|

| Form | Konisch |

| Rolle | Führungen schmelzen, Druck anpassen |

Das erste Mal, als ich das sah, war unvergesslich. Es fühlte sich an, als würde ich einem wunderschönen Tanz zusehen.

Zweigkanal

Verzweigte Kanäle funktionieren wie intelligente Straßensysteme, die den Verkehr von einer Autobahn verteilen. Sie ändern geschickt die Fließrichtung und verteilen das Material gleichmäßig auf jede Kavität oder jedes Tor. Die Form – rund oder trapezförmig – beeinflusst Widerstand und Fließgeschwindigkeit.

Erfahren Sie mehr über Kanaldesign1

Präzision ist sehr wichtig, daher wird jeder Hohlraum gleichzeitig bearbeitet.

Tor

Die Angussöffnung steuert, wie schnell das Material in den Hohlraum eintritt. Ihre geringe Größe ermöglicht eine präzise Steuerung des Materialflusses, ähnlich wie ein Dirigent seine Musiker dirigiert.

Durch die einmalige Änderung der Angussgröße verbesserte sich die Oberflächenqualität deutlich. Es war erstaunlich.

Bedeutung in der Fertigung

Ein gutes Gießsystem ist für die Herstellung von Produkten unerlässlich. Es spart Material, erhöht die Genauigkeit und reduziert Fehler wie Lufteinschlüsse oder ungleichmäßige Füllung.

Darüber hinaus ist die Kenntnis dieser Teile wichtig für die Formenplaner der Gruppe 3 , die Wert auf ein ansprechendes Aussehen und eine hohe Funktionalität legen.

Anwendung in der Praxis

In der Praxis nutzen Ingenieure wie ich Computerprogramme, um die Funktionsweise dieser Systeme zu simulieren. Indem sie Kanalformen und Gate-Größen am Computer verändern, können sie die Ergebnisse abschätzen und die Konstruktionen anpassen, bevor die eigentliche Produktion beginnt.

Entdecken Sie CAD-Simulationstechniken4

Dieses detaillierte System stellt sicher, dass jeder Gießvorgang den Branchenstandards entspricht und somit gleichbleibende Ergebnisse liefert, die selbst strengsten Fertigungsstandards genügen. Ob Sie Produkte entwickeln oder Systeme bauen – eine korrekte Konstruktion ist unerlässlich.

Hauptkanäle sind typischerweise zylindrisch geformt.FALSCH

Die Hauptkanäle sind konisch, nicht zylindrisch, um den Druck anzupassen.

Angüsse beeinflussen die Einspritzgeschwindigkeit und die Oberflächenqualität.WAHR

Schieber regulieren den Durchfluss und beeinflussen dadurch Geschwindigkeit und Oberflächenspuren.

Wie prägen Formteile unsere Alltagsprodukte?

Haben Sie schon einmal über die stylischen Geräte nachgedacht, die wir täglich benutzen? Formteile erwecken sie zum Leben!

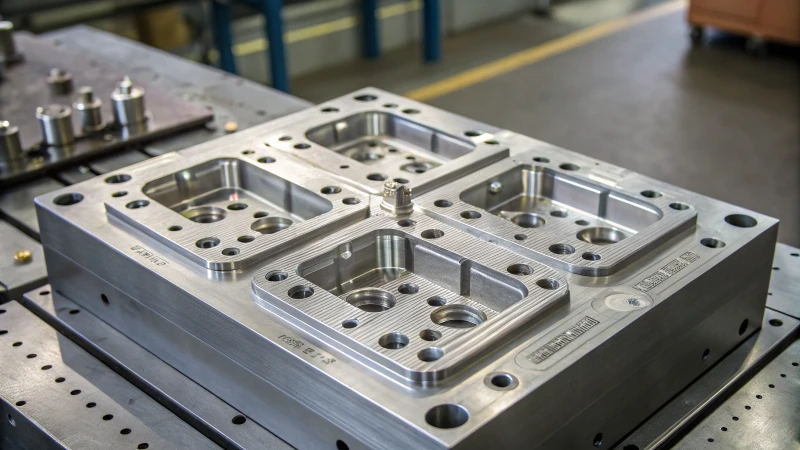

Formteile bilden das Rückgrat des Produktdesigns. Sie verleihen Produkten Stabilität, Ästhetik und präzise Funktionalität. Diese Teile prägen sowohl die Außen- als auch die Innenfläche der Produkte. Jedes einzelne Teil sieht einheitlich aus und zeichnet sich durch hohe Qualität aus, insbesondere bei der Serienfertigung.

Die Anatomie von Formteilen

Zu Beginn meiner Karriere faszinierte mich die Umwandlung von Rohmaterialien in Fertigprodukte. Formteile spielen dabei eine entscheidende Rolle. Stellen Sie sich die Form wie einen Künstler vor, der mit Ton arbeitet. Der Hohlraum formt die Außenseite und erzeugt glatte Oberflächen und präzise Abmessungen. Der Kern gestaltet die inneren Details wie Rillen oder Löcher.

Funktionalität und Präzision

Präzision ist beim Spritzgießen von größter Bedeutung. Bei einem Projekt für Unterhaltungselektronik war einst jeder Millimeter entscheidend. Die Konstruktion der Kavitäten und Kerne sorgt dafür, dass der geschmolzene Kunststoff jeden Raum perfekt ausfüllt. Dank des Gießsystems 5 , das Schmelzfluss und Druck optimal steuert,

Effizienz in der Fertigung

Effizienz ist der Motor der Fertigung – eine Lektion, die ich bei einem Verpackungsprojekt mit engem Zeitplan gelernt habe. Der Auswurfmechanismus entfernt die fertigen Teile schnell und spart so Zeit. Ein effektives Kühlsystem hält die Formtemperaturen optimal und verhindert Probleme wie Schrumpfung oder Verzug.

| Formkomponente | Hauptfunktion |

|---|---|

| Hohlraum | Formen äußere Merkmale |

| Kern | Formen innere Strukturen |

| Auswurfmechanismus | Entfernt fertige Artikel schnell |

Geschwindigkeit ist besonders wichtig bei Verpackungen, wo Qualität oberste Priorität hat. Das Abluftsystem 6 trägt dazu bei, indem es Luft und Gase während des Formprozesses entfernt und so Fehler verhindert.

Verbesserung des Produktdesigns

Formteile bieten vielfältige Gestaltungsmöglichkeiten. Durch die Anpassung des Angusses lässt sich die Geschwindigkeit und Gleichmäßigkeit des Schmelzeflusses in die Kavitäten steuern. Diese Freiheit ermöglicht detailreiche Designs, ohne Kompromisse bei Funktion oder Aussehen einzugehen.

Dank fortschrittlicher Spritzgusstechniken können Unternehmen schnell auf Marktanforderungen reagieren und gleichzeitig eine hohe Qualität gewährleisten. Spritzgussteile ermöglichen weiterhin eine effiziente Produktentwicklung und erfüllen sowohl praktische als auch kreative Bedürfnisse in verschiedenen Branchen.

Die Kavität formt die inneren Merkmale der Formteile.FALSCH

Der Hohlraum formt die äußeren Merkmale, während der Kern die inneren Merkmale formt.

Der Auswurfmechanismus verkürzt die Zykluszeiten in der Fertigung.WAHR

Der Auswurfmechanismus ermöglicht die schnelle Entnahme der Produkte und beschleunigt so die Produktionszyklen.

Wie verbessern Führungsteile die Formgenauigkeit?

Haben winzige Teile wirklich einen großen Einfluss auf die Präzision von Formen? Entdecken Sie Führungsteile und erleben Sie ihre erstaunlichen Auswirkungen!

Führungselemente wie Führungsstifte und -hülsen sind für die präzise Ausrichtung beim Spritzgießen von entscheidender Bedeutung. Diese exakte Ausrichtung gewährleistet eine gleichbleibende Wandstärke und Abmessungen der Kunststoffprodukte. Dadurch werden Fehler vermieden, die Produktqualität gesteigert und die betriebliche Effizienz erhöht.

Die Rolle von Führungsstiften und Führungshülsen

Ist Ihnen schon einmal aufgefallen, wie perfekt manche Produkte direkt aus der Form kommen? Führungsstifte und -hülsen sorgen für diese Präzision. Der Führungsstift 8 liegt auf einem Teil der Form auf, während die Führungshülse ihn auf der anderen Seite aufnimmt. Beim Zusammenfügen der Formen passt alles perfekt zusammen.

| Komponente | Funktion |

|---|---|

| Führungsstift | Gewährleistet eine präzise Ausrichtung der Formen und trägt so zu gleichbleibenden Produktabmessungen bei. |

| Führungshülse | Ermöglicht das reibungslose Einführen von Führungsstiften, verbessert die Ausrichtung und reduziert seitliche Bewegungen. |

Diese Ausrichtung ist keine Zauberei. Sie ist notwendig für eine gleichmäßige Wandstärke von 9 , was sich auf das Aussehen und die Haptik des Produkts auswirkt.

Auswirkungen auf die Formgenauigkeit

Einmal kam es aufgrund von Druckschwankungen beim Einspritzen zu leichten Abweichungen in einer Charge. Die Führungsteile bewährten sich dabei, indem sie ein Verrutschen der Formen unter Belastung verhinderten. Sie sorgen für einen stabilen und präzisen Produktionsprozess.

Darüber hinaus widerstehen die Führungselemente dem seitlichen Druck während des Spritzgießens und verhindern so ein Verrutschen der Form unter Belastung. Diese Stabilität gewährleistet die einwandfreie Funktion aller Formkomponenten und trägt somit zur Gesamtpräzision des Endprodukts bei.

Verbesserung der Produktqualität

Bei großen Fertigungsaufträgen zählt selbst der kleinste Fehler. Durch die Gewährleistung exakter Ausrichtung tragen Führungselemente dazu bei, hochwertige Kunststoffprodukte mit minimalen Defekten herzustellen. Diese Präzision reduziert Ausschuss und steigert die betriebliche Effizienz – ein entscheidender Faktor in der Großserienfertigung.

Die Führungselemente trugen maßgeblich zur Rettung des Projekts bei, indem sie für eine perfekte Ausrichtung sorgten. Materialverluste wurden vermieden. Der Auswurfvorgang reibungsloser und mit weniger Beschädigungen.

Für alle, die Wert auf Präzision legen, ist die Kenntnis der Funktion von Führungsteilen von entscheidender Bedeutung. Sie verbessern die Produktqualität und steigern die Effizienz der Fertigung.

Führungsstifte richten die Formen für gleichbleibende Abmessungen aus.WAHR

Führungsstifte gewährleisten eine präzise Ausrichtung und tragen so zu gleichbleibenden Produktabmessungen bei.

Führungshülsen erhöhen die seitliche Bewegung während des Formprozesses.FALSCH

Führungshülsen reduzieren die seitliche Bewegung und verbessern so die Ausrichtung und die Formgenauigkeit.

Welchen Zweck hat der Ausstoßmechanismus?

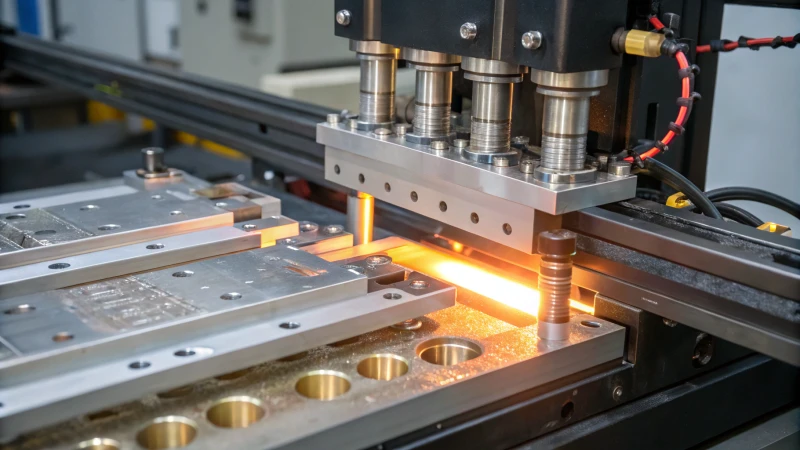

Haben Sie sich jemals gefragt, wie so detaillierte Kunststoffteile so reibungslos aus den Formen kommen? Der Auswerfermechanismus ist hier der eigentliche Held. Dieses Werkzeug arbeitet unermüdlich beim Spritzgießen. Es löst jedes Teil präzise aus. In dieser Aufgabe ist es wirklich unübertroffen.

Der Auswerfermechanismus beim Spritzgießen ermöglicht das einfache Entformen der Kunststoffteile. Die Teile bleiben unbeschädigt und unverformt. Auswerferstangen und -platten spielen dabei eine wichtige Rolle. Sie arbeiten für diese wichtige Aufgabe zusammen und sind daher unerlässlich.

Die Rolle des Ausstoßmechanismus

Stellen Sie sich vor, Sie arbeiten an einem Projekt, bei dem jedes Detail zählt – Fehler sind nicht erlaubt, richtig? Genau das passiert in der Welt des Spritzgießens. Der Auswerfermechanismus 11 ist dabei entscheidend. Er sorgt für einen sanften Schubs, der jedes Kunststoffteil unbeschädigt aus der Form löst. Ich habe selbst erlebt, wie wichtig es ist, Verformungen und Brüche zu vermeiden, um die Produktqualität deutlich zu verbessern.

Beteiligte Komponenten

Im Laufe meiner Arbeit mit zahlreichen Formen und Konstruktionen habe ich gelernt, die einzelnen Bauteile des Auswurfmechanismus zu schätzen:

- Schubstangen : Diese berühren zuerst den Kunststoff und helfen so vorsichtig, jedes Teil aus seinem engen Formraum zu lösen.

- Druckplatten : Wie ein hilfsbereiter Freund sorgen sie dafür, dass alles reibungslos abläuft, indem sie die Kraft verteilen.

- Schubstangen : Durch ihre komplexen Formen bieten diese zusätzliche Unterstützung.

| Komponente | Funktion |

|---|---|

| Schubstange | Stellt den Kontakt zum Produkt her |

| Druckplatte | Verteilt die Kraft gleichmäßig |

| Schubrohr | Unterstützt komplexe Formen während des Ausstoßes |

Wie es funktioniert

Nach einem langen Spritzgießprozess ist es ein magischer Moment, die Form sich öffnen zu sehen, sobald das Auswerfersystem seine Arbeit aufnimmt. Man kann es sich wie einen perfekt getimten Tanz vorstellen, bei dem Stößel das abgekühlte Produkt sanft herausschieben – alles perfekt aufeinander abgestimmt, um Beschädigungen zu vermeiden. Es ist, als würde man einem Künstler dabei zusehen, wie er sein Meisterwerk sorgsam präsentiert.

Bedeutung im Produktdesign

Für jemanden wie mich hat das Verständnis der Details von Auswurfmechanismen meine Konstruktionsweise grundlegend verändert. Stellen Sie sich vor, Sie erkennen, dass die Veränderung eines Konstruktionselements Effizienz und Qualität steigert. Durch die optimale Abstimmung von Materialeigenschaften, Formkomplexität und Abkühlzeit erzielen Sie den perfekten Auswurfprozess. So halte ich die Produktion reibungslos und die Qualitätsstandards hoch und stelle sicher, dass jedes Produkt kompromisslos den Konstruktionsvorgaben entspricht .

Auswurfmechanismen verhindern Produktverformungen.WAHR

Sie gewährleisten ein reibungsloses Entformen der Teile und vermeiden so Defekte wie Verformungen.

Druckplatten bieten eine kleinere Oberfläche als Druckstangen.FALSCH

Druckplatten bieten eine größere Oberfläche, um die Kraft gleichmäßig zu verteilen.

Warum ist ein Kühlsystem beim Spritzgießen unerlässlich?

Haben Sie sich jemals gefragt, warum ein Kühlsystem der stille Held des Spritzgusses ist? Ich habe das oft getan, bis mir auffiel, wie es unsere Produktionslinie komplett verändert hat.

Ein Kühlsystem ist beim Spritzgießen unerlässlich, um die Form auf der richtigen Temperatur zu halten. Dadurch härtet die Kunststoffschmelze schnell aus. Dies beschleunigt die Produktion, reduziert Fehler und führt zu einer höheren Maßgenauigkeit der Produkte.

Die Rolle von Kühlsystemen beim Spritzgießen

Die Erinnerung an meine erste Begegnung mit einer Kühlanlage am Arbeitsplatz ist noch immer lebendig. Es war ein magisches Gefühl. Geschmolzener Kunststoff erstarrte zu einem festen Gegenstand, während Kühlmittel durch feine Kanäle durch die Form geleitet wurde. Diese Systeme zirkulieren Kühlmittel, meist Wasser, um die Wärme von der Form abzuführen. Der Prozess fasziniert viele, denn während die Kunststoffschmelze die Form füllt, entsteht viel Wärme, die effektiv abgeführt werden muss.

Hauptfunktionen von Kühlsystemen:

- Schnelle Aushärtung: Hilft dabei, den Kunststoff schnell auszuhärten, wodurch die Zykluszeit verkürzt und die Produktionseffizienz gesteigert wird.

- Maßgenauigkeit: Gewährleistet gleichbleibende Abmessungen durch Kontrolle der Abkühlgeschwindigkeit und verhindert so Verzug und Schrumpfung.

Komponenten eines Kühlsystems

- Kühlkanäle: Erstaunliche, unsichtbare Helfer, die den Wärmeaustausch zwischen Form und Kühlmittel verbessern. Die Gestaltung und Position 13 Kanäle sind entscheidend für eine gleichmäßige Kühlung der Form.

- Temperaturregler: Sie sorgen für eine gleichmäßige Temperaturverteilung des Kühlmittels und gewährleisten, dass jeder Zyklus dem vorherigen entspricht.

Auswirkungen auf die Produktionseffizienz

Ein gutes Kühlsystem steigert die Produktionseffizienz. Kürzere Zyklen ermöglichen es Herstellern wie uns, die Produktion zu steigern, ohne Qualitätseinbußen hinnehmen zu müssen. In der Serienfertigung sind selbst kleine Effizienzsteigerungen für enorme Verbesserungen unerlässlich.

| Besonderheit | Nutzen |

|---|---|

| Schnelle Verfestigung | Kürzere Zykluszeiten |

| Maßgenauigkeit | Verbesserte Produktqualität |

| Temperaturkontrolle | Konstante Produktion |

Fehlerreduzierung durch optimale Kühlung

Fehler wie Verformung oder Schrumpfung treten häufig auf, wenn die Kühlung nicht korrekt durchgeführt wird. Ein gut geplantes Kühlsystem beugt diesen vor, indem es sicherstellt, dass das Produkt seine Form und Größe während des gesamten Prozesses beibehält.

Dieses System reduziert zudem innere Spannungen durch ungleichmäßige Abkühlung, die zu Rissen und Schwachstellen führen können. Auch das Abgassystem 14 ist von großer Bedeutung. Es entfernt Luft und Gase während des Formgebungsprozesses und minimiert so mögliche Defekte.

Das Verständnis dieser Aspekte des Spritzgießens ist für Fachleute von großem Vorteil. Sie lernen, Formen zu entwerfen, die den Anforderungen an Stil und Funktion gerecht werden und gleichzeitig für Großprojekte mit weniger Fehlern optimiert sind.

Kühlsysteme verkürzen die Zykluszeit beim Spritzgießen.WAHR

Kühlsysteme beschleunigen die Erstarrung und verkürzen dadurch die Zykluszeit.

Ohne Kühlsysteme können sich die Formen verziehen und schrumpfen.WAHR

Durch die Kühlung wird die Geschwindigkeit kontrolliert und ein Verziehen und Schrumpfen der Formen verhindert.

Abschluss

Dieser Artikel untersucht die wesentlichen Komponenten von Spritzgussformen und beschreibt detailliert die Funktionen von Gießsystemen, Formteilen, Führungsteilen, Auswerfermechanismen, Kühlsystemen und Abgassystemen.

-

Das Verständnis der Gestaltung von Abzweigkanälen trägt zur Optimierung des Materialflusses bei und verbessert die Produktqualität durch eine gleichmäßige Verteilung. ↩

-

Die Untersuchung von Gate-Designs liefert Erkenntnisse zur Steuerung der Durchflussrate und zur Minimierung von Defekten. ↩

-

Die Auseinandersetzung mit den Aufgaben von Formenkonstrukteuren zeigt, wie Designoptimierungen die Fertigungseffizienz steigern. ↩

-

Die Erforschung von CAD-Simulationstechniken zeigt Vorhersageinstrumente zur Verfeinerung von Gießsystemkonstruktionen auf. ↩

-

Erfahren Sie, wie Gießsysteme den Schmelzefluss und den Druck für präzises Formen steuern. ↩

-

Erfahren Sie, wie Abgassysteme durch das Entfernen von Luft und Gasen während des Formgebungsprozesses Fehler verhindern. ↩

-

Entdecken Sie innovative Techniken, die die Designflexibilität und Produktqualität verbessern. ↩

-

Erfahren Sie, wie Führungsstifte die präzise Ausrichtung der Formteile beim Spritzgießen gewährleisten. ↩

-

Erfahren Sie mehr über die Bedeutung einer gleichmäßigen Wandstärke für die strukturelle Integrität von Formteilen. ↩

-

Erfahren Sie, wie eine präzise Ausrichtung der Form Beschädigungen beim Auswerfen der Formteile minimiert. ↩

-

Lernen Sie die grundlegende Rolle von Auswurfmechanismen bei Formgebungsprozessen kennen. ↩

-

Entdecken Sie Techniken zur Sicherstellung qualitativ hochwertiger Produktionsergebnisse. ↩

-

Entdecken Sie bewährte Verfahren für die Gestaltung von Kühlkanälen zur Verbesserung der Wärmeaustauscheffizienz. ↩

-

Verstehen Sie, wie Abgassysteme dazu beitragen, eingeschlossene Luft zu entfernen und so die Produktqualität zu verbessern. ↩