In der sich ständig weiterentwickelnden Landschaft des Spritzgießens habe ich festgestellt, dass die Verbesserung der Füllgeschwindigkeit nicht nur eine technische Notwendigkeit ist – sie verändert die Produktivität und Qualität entscheidend.

Um die Füllgeschwindigkeit beim Spritzgießen zu optimieren, konzentrieren Sie sich auf Geräteanpassungen, Formdesign, Materialauswahl und präzise Prozesssteuerung. Diese Strategien tragen dazu bei, Zykluszeiten und Fehler zu reduzieren und so sowohl die Effizienz als auch die Produktqualität zu verbessern.

Aber unter der Oberfläche verbirgt sich noch viel mehr! Lassen Sie uns tiefer in jeden dieser Bereiche eintauchen, um die differenzierten Taktiken aufzudecken, die Ihren Spritzgussbetrieb wirklich verbessern können.

Eine Erhöhung des Einspritzdrucks verbessert immer die Füllgeschwindigkeit.FALSCH

Während ein höherer Druck die Geschwindigkeit erhöhen kann, kann ein übermäßiger Druck zu Defekten wie Graten führen.

Wie wirken sich Geräteanpassungen auf die Abfüllgeschwindigkeit aus?

Im Bereich des Spritzgießens können präzise Geräteanpassungen die Füllgeschwindigkeit erheblich beeinflussen und sich sowohl auf die Effizienz als auch auf die Produktqualität auswirken.

Geräteanpassungen beim Spritzgießen, wie z. B. die Optimierung des Einspritzdrucks, die Optimierung der Einspritzzeit und die Steuerung der Schneckengeschwindigkeit, sind für die Verbesserung der Füllgeschwindigkeit von entscheidender Bedeutung. Wenn diese Veränderungen sorgfältig gemanagt werden, führen sie zu einer verbesserten Effizienz und einer Verringerung von Fehlern in Produktionsprozessen.

Einspritzdruck einstellen

Eine der effektivsten Möglichkeiten, die Füllgeschwindigkeit zu beeinflussen, ist die Anpassung des Einspritzdrucks. Durch Erhöhen des Drucks können Sie den Fluss des geschmolzenen Kunststoffs in die Form beschleunigen. Es ist jedoch wichtig, diese Anpassung auszubalancieren, um Probleme wie Gratbildung oder Probleme beim Entformen zu vermeiden. Der optimale Druck variiert je nach Kunststofftyp und Formstruktur.

Optimierung der Einspritzzeit

Eine Verkürzung der Einspritzzeit kann die Füllgeschwindigkeit erhöhen, erfordert jedoch ein empfindliches Gleichgewicht. Bei zu kurzer Zeit kann es zu einer unvollständigen Formfüllung oder Blasenbildung kommen. Es ist wichtig, die Fließfähigkeit des Kunststoffs zu berücksichtigen und für eine ordnungsgemäße Belüftung der Form zu sorgen. Der Einsatz präziser Zeitsteuerungen kann dabei helfen, die besten Ergebnisse für verschiedene Materialien zu erzielen.

Steuerung der Schneckengeschwindigkeit

Eine Erhöhung der Schneckengeschwindigkeit kann die Schmelz- und Fördergeschwindigkeit von Kunststoffmaterialien erhöhen und so zu einem schnelleren Abfüllprozess beitragen. Eine zu hohe Geschwindigkeit kann jedoch zu Überhitzung oder Materialverschlechterung führen. Überwachen Sie den Schraubenverschleiß und die Kunststoffintegrität sorgfältig, um die Qualität sowohl der Ausrüstung als auch der Endprodukte aufrechtzuerhalten.

Auswahl der richtigen Spritzgießmaschine

Die Wahl der Ausrüstung spielt eine entscheidende Rolle für die Füllgeschwindigkeit. Faktoren wie Einspritzkapazität und Schließkraft müssen mit den Produktanforderungen übereinstimmen, um Engpässe zu vermeiden. Maschinen mit höherer Stabilität reduzieren Produktionsschwankungen und führen zu gleichmäßigeren Abfüllgeschwindigkeiten. Überprüfen Sie die Spezifikationen der Hersteller, um eine optimale Maschinenauswahl sicherzustellen.

Wenn diese Geräteanpassungen präzise ausgeführt werden, können sie Spritzgussvorgänge durch eine höhere Füllgeschwindigkeit 1 und eine Minimierung von Fehlern verändern. Wenn Sie die Nuancen dieser Anpassungen verstehen, können Sie fundierte Entscheidungen treffen, die sich direkt auf die Produktionsergebnisse auswirken.

Eine Erhöhung des Einspritzdrucks beschleunigt das Füllen der Form.WAHR

Höherer Druck beschleunigt den Fluss des geschmolzenen Kunststoffs in die Form.

Eine kürzere Einspritzzeit verbessert immer die Produktqualität.FALSCH

Eine zu kurze Zeit kann zu unvollständiger Füllung oder Blasenbildung führen.

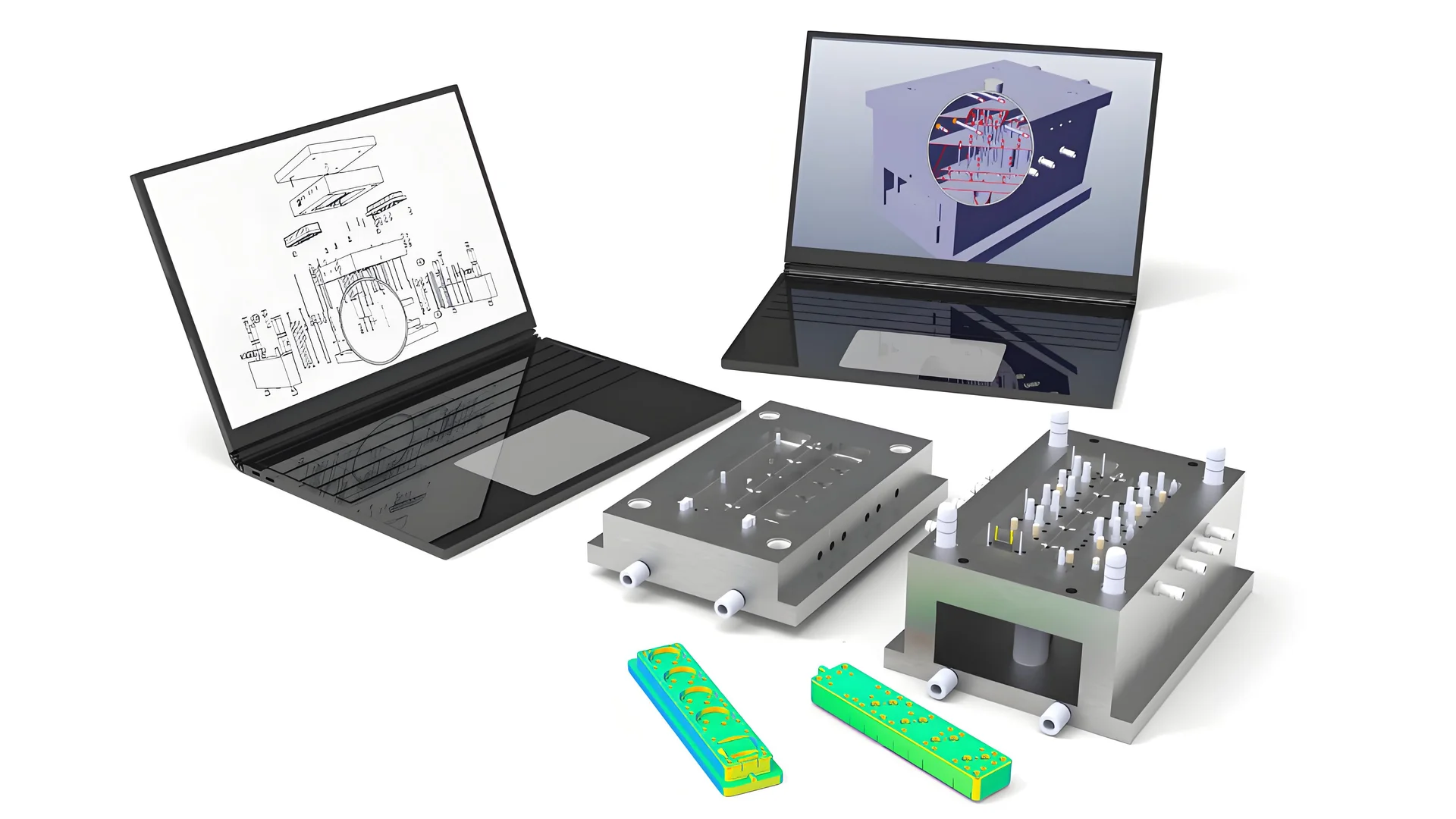

Welche Rolle spielt das Formendesign für die Effizienz?

Das Formendesign ist für die Effizienz des Spritzgießens von entscheidender Bedeutung und beeinflusst Geschwindigkeit, Qualität und Kosteneffizienz. Ein optimiertes Design sorgt für einen reibungslosen Materialfluss, verkürzt die Zykluszeiten und minimiert Fehler.

Das Formendesign hat erheblichen Einfluss auf die Effizienz des Spritzgießens, indem es Angusssysteme optimiert, die Formabsaugung verbessert und den Materialfluss verbessert. Richtige Designentscheidungen reduzieren Zykluszeiten und Fehler und steigern so die Gesamtproduktionsleistung.

Das Torsystem verstehen

Das Angusssystem ist entscheidend für die Steuerung des Flusses von geschmolzenem Kunststoff in den Formhohlraum. Durch die Auswahl des geeigneten Anschnitttyps können die Abfüllgeschwindigkeit und die Produktqualität verbessert werden. der Auswahl des richtigen Angusstyps 2 beispielsweise Faktoren wie Spannungsverteilung und Verzugspotenzial berücksichtigt werden. Direkte Anschnitte sorgen für eine schnellere Füllung, können jedoch die Belastung erhöhen, während Punktanschnitte eine geringere Belastung bei langsamerer Füllung bieten.

Gate-Größe und -Position: Die Anpassung dieser Werte kann die Effizienz erheblich beeinflussen. Eine größere Torgröße kann ein schnelleres Befüllen ermöglichen; Es sollte jedoch das Erscheinungsbild des Produkts nicht beeinträchtigen. Durch die strategische Positionierung der Tore wird ein gleichmäßiger Kunststofffluss gewährleistet und sowohl die Geschwindigkeit als auch die Qualität verbessert.

Verbesserung der Formabgassysteme

Effiziente Abgassysteme sind unerlässlich, um den Widerstand beim Befüllen zu reduzieren. Durch die Implementierung von Merkmalen wie Abluftnuten auf den Trennflächen können eingeschlossene Luft und flüchtige Stoffe entlüftet werden. Das Hinzufügen von Auslassrillen 3 verhindert Defekte wie Blasen und unvollständige Füllungen und erhöht so die Gesamtfüllgeschwindigkeit.

Strukturoptimierung: Eine gut gestaltete Form vermeidet tote Ecken und enge Kanäle, die den Durchfluss behindern können. Materialien wie atmungsaktiver Stahl können verwendet werden, um die Luftdurchlässigkeit zu verbessern und eine gleichmäßigere Kunststoffbewegung innerhalb der Form zu ermöglichen.

Materialfluss und Formstruktur

Die innere Struktur der Form spielt eine wichtige Rolle dabei, wie leicht das Material fließt. Stromlinienförmige Designs mit minimalen Hindernissen ermöglichen eine schnellere und gleichmäßigere Befüllung. Die Optimierung der Formstruktur 4 hilft, die Zykluszeiten zu verkürzen und die Produktkonsistenz zu verbessern, indem sie reibungslose Fließwege gewährleistet.

Zusammenfassend lässt sich sagen, dass die sorgfältige Beachtung von Formdesigndetails wie Anschnitttyp, Abgaseffizienz und Materialfluss die Effizienz des Spritzgießens erheblich verbessern kann. Diese Verbesserungen tragen zu kürzeren Zykluszeiten und weniger Fehlern bei und steigern letztendlich die Produktionsqualität und Rentabilität.

Größere Tore verbessern immer das Erscheinungsbild des Produkts.FALSCH

Größere Tore können ein schnelleres Befüllen ermöglichen, beeinträchtigen jedoch möglicherweise das Erscheinungsbild.

Auslassrillen verhindern Blasen und unvollständige Füllungen.WAHR

Abluftrillen helfen dabei, eingeschlossene Luft abzulassen und so Defekte wie Blasen zu reduzieren.

Warum ist die Materialauswahl für die Füllgeschwindigkeit entscheidend?

Die Wahl des richtigen Materials ist beim Spritzgießen von entscheidender Bedeutung, da sie sich direkt auf die Füllgeschwindigkeit und die Gesamteffizienz des Prozesses auswirkt. Die falsche Materialwahl kann zu Produktionsverzögerungen und erhöhten Fehlerraten führen.

Die Materialauswahl ist für die Füllgeschwindigkeit von entscheidender Bedeutung, da sie den plastischen Fluss, die thermische Stabilität und die Trocknungsanforderungen beeinflusst. Durch die Auswahl von Materialien mit optimaler Fließfähigkeit und Stabilität können Hersteller schnellere Abfüllgeschwindigkeiten erreichen und die Produktionseffizienz steigern.

Materialeigenschaften verstehen

Beim Spritzgießen hat die Wahl des Kunststoffmaterials maßgeblichen Einfluss darauf, wie schnell und effizient die Form gefüllt wird. Die beiden Hauptmerkmale, die dies beeinflussen, sind Fließfähigkeit und thermische Stabilität.

- Fließfähigkeit : Kunststoffe mit hoher Fließfähigkeit können leichter in Formhohlräume fließen, wodurch der erforderliche Einspritzdruck verringert und die Füllgeschwindigkeit erhöht wird. Beispielsweise ermöglicht die Verwendung eines Polycarbonats mit niedriger Viskosität eine schnelle Formfüllung, was bei komplexen Designs von Vorteil sein kann.

- Thermische Stabilität : Die Auswahl von Materialien mit guter thermischer Stabilität stellt sicher, dass sie bei höheren Temperaturen verarbeitet werden können, ohne sich zu verschlechtern. Diese Eigenschaft verbessert die Fließfähigkeit und Füllgeschwindigkeit. Das Verständnis der thermischen Stabilität 5 ist für die Auswahl geeigneter Materialien für bestimmte Anwendungen von entscheidender Bedeutung.

Die Bedeutung der Kunststofftrocknung

Der Feuchtigkeitsgehalt im Kunststoffgranulat kann die Füllgeschwindigkeit erheblich beeinträchtigen. Während der Injektion kann sich Feuchtigkeit in Dampf verwandeln, was den Widerstand erhöht und den Prozess verlangsamt. Durch eine gründliche Trocknung der Kunststoffe können diese Probleme gemildert werden.

| Materialtyp | Empfohlene Trocknungszeit | Trocknungstemperatur |

|---|---|---|

| ABS | 2-4 Stunden | 80°C – 90°C |

| Nylon | 4-6 Stunden | 70°C – 80°C |

| HAUSTIER | 4-6 Stunden | 120°C – 160°C |

Beispielsweise hat das Trocknen von ABS- Kunststoff einen korrekten Einfluss auf dessen Leistung 6 im Formprozess.

Abstimmung des Materials mit den Produktanforderungen

Bei der Materialauswahl kommt es nicht nur auf die Geschwindigkeit an; Es muss außerdem Produktspezifikationen und Qualitätsstandards erfüllen. Für Produkte, die eine hohe Präzision oder Haltbarkeit erfordern, wählen Ingenieure möglicherweise trotz seiner geringeren Fließfähigkeit einen härteren Kunststoff, um die Füllgeschwindigkeit mit der Produktintegrität in Einklang zu bringen.

Die Beratung durch Materialexperten zur Abstimmung der Kunststoffeigenschaften auf die Produktanforderungen 7 kann dabei helfen, optimale Produktionsergebnisse zu erzielen.

Auswirkungen auf die Produktionseffizienz

Insgesamt erhöht eine durchdachte Materialauswahl nicht nur die Abfüllgeschwindigkeit, sondern trägt auch zur Verkürzung der Zykluszeiten und zur Verbesserung der Produktkonsistenz bei. Der Einsatz von Materialien wie High-Flow-Polyethylen für große Teile oder hochleistungsfähiger technischer Kunststoffe für Komponenten unter Belastung zeigt, wie die Materialwahl die Effizienz optimieren kann.

Eine effektive Auswahl der Materialien unter Berücksichtigung ihrer Fließeigenschaften und Verarbeitungsanforderungen ist entscheidend für das Erreichen der gewünschten Füllgeschwindigkeiten und die Einhaltung von Qualitätsstandards beim Spritzgießen.

Kunststoffe mit hoher Fließfähigkeit erhöhen die Füllgeschwindigkeit.WAHR

Kunststoffe mit hoher Fließfähigkeit fließen leicht in Formen und erhöhen so die Geschwindigkeit.

Feuchtigkeit in Kunststoffen hat keinen Einfluss auf die Füllgeschwindigkeit.FALSCH

Feuchtigkeit verwandelt sich in Dampf, was den Widerstand erhöht und die Geschwindigkeit verlangsamt.

Wie kann die Prozesskontrolle die Effizienz des Spritzgießens steigern?

Um beim Spritzgießen eine hohe Effizienz zu erreichen, ist eine sorgfältige Kontrolle des gesamten Prozesses erforderlich. Durch die Verfeinerung der Prozessparameter können Hersteller die Produktivität erheblich steigern und gleichzeitig Ausschuss und Fehler minimieren.

Zur Prozesskontrolle beim Spritzgießen gehören präzises Temperaturmanagement, mehrstufige Einspritztechniken und Materialvorwärmung. Diese Praktiken erhöhen die Fließfähigkeit des Kunststoffs, optimieren die Füllgeschwindigkeit und verbessern die Produktqualität.

Die Bedeutung des Temperaturmanagements

Die Kontrolle der Formtemperatur ist ein entscheidender Faktor für die Verbesserung der Effizienz beim Spritzgießen. Richtig gesteuerte Temperaturen können die Viskosität von Kunststoffmaterialien verringern und so deren Fließfähigkeit und Füllgeschwindigkeit verbessern. Allerdings ist Vorsicht geboten, um eine Überhitzung zu vermeiden, die zu Defekten wie Verformung oder Zersetzung führen könnte. Techniken wie Heißlufttrocknung und Infrarotheizung eignen sich zum Vorwärmen von Kunststoff und stellen so sicher, dass er die Formen effizient füllt.

Mehrstufige Injektionstechniken

Bei der mehrstufigen Einspritzung handelt es sich um eine hochentwickelte Technik, die die Einspritzgeschwindigkeit und den Einspritzdruck in verschiedenen Phasen des Prozesses anpasst. In der Anfangsphase kann eine höhere Geschwindigkeit eingesetzt werden, um die Form schnell zu füllen. Anschließend helfen reduzierte Geschwindigkeit und reduzierter Druck dabei, Probleme wie Grate oder Blasen zu vermeiden. Diese Methode optimiert nicht nur die Abfüllgeschwindigkeit, sondern bewahrt auch die Integrität des Endprodukts.

Beispielsweise ermöglicht die Verwendung einer höheren Einspritzgeschwindigkeit in der frühen Phase des Füllens eine schnelle Formfüllung. Im weiteren Verlauf des Prozesses sorgen verringerte Geschwindigkeit und Druck für ein glattes Finish und minimieren Fehler. Die Implementierung eines solchen mehrstufigen Ansatzes kann zu verbesserten Zykluszeiten und einer höheren Gesamteffizienz führen.

Vorwärmen von Kunststoffmaterialien

Das Vorwärmen von Kunststoffen vor dem Einspritzen ist eine weitere wertvolle Strategie zur Effizienzsteigerung. Indem die Temperatur des Materials vor dem Eintritt in die Form leicht erhöht wird, können Hersteller die Fließfähigkeit verbessern und den Widerstand beim Füllen verringern. Besonders vorteilhaft ist dieser Schritt bei der Verarbeitung von Materialien, die aufgrund ihrer Zusammensetzung höhere Verarbeitungstemperaturen erfordern.

Zur Vorwärmung stehen verschiedene Methoden zur Verfügung, beispielsweise der Einsatz von Heißluft oder Infrarotstrahlern. Die Auswahl der geeigneten Methode hängt von der konkret verwendeten Kunststoffart und ihren thermischen Eigenschaften ab. Durch die Gewährleistung einer ausreichenden Vorwärmung der Kunststoffe wird die Gesamteffizienz des Spritzgussprozesses erheblich gesteigert.

Die Integration dieser fortschrittlichen Prozesskontrollstrategien steigert nicht nur die Effizienz des Spritzgießens 8 , sondern gewährleistet auch eine gleichbleibende Produktqualität. Eine solche Präzision bei der Steuerung des Einspritzprozesses kann zu erheblichen Verbesserungen der Produktionsraten und der Produktzuverlässigkeit führen.

Das Vorwärmen von Kunststoffen verringert den Füllwiderstand der Form.WAHR

Das Vorwärmen verbessert die Fließfähigkeit und verringert den Widerstand beim Füllen der Form.

Mehrstufiges Einspritzen erhöht die Fehlerquote beim Formen.FALSCH

Es optimiert Geschwindigkeit und Druck und reduziert Fehler wie Grate oder Blasen.

Abschluss

Die Optimierung der Abfüllgeschwindigkeit ist ein ganzheitlicher Prozess, der Geräte, Formen, Materialien und Prozesse vereint. Durch die Feinabstimmung dieser Elemente können wir schnellere Zyklen und qualitativ hochwertigere Produkte erzielen.

-

Erfahren Sie, wie Sie durch Geräteoptimierungen die Abfüllgeschwindigkeit und -effizienz verbessern können. Durch die Anpassung der Einspritzgeschwindigkeit können Probleme wie Fließlinien oder Lufteinschlüsse vermieden werden. 3. Abkühlzeit: Die Abkühlzeit ist die Dauer, die das Teil … ↩

-

Erhalten Sie Einblicke in die Auswahl geeigneter Angusstypen für eine verbesserte Effizienz.: Arten von Spritzgussanschnitten · 1. Direkt- oder Angussanschnitte · 2. Randanschnitte · 3. U-Boot-Anschnitte · 4. Cashew-Anschnitte · 5. Membrananschnitte · 6. Heißkanalanschnitte … ↩

-

Erfahren Sie mehr über die Vorteile von Auslassnuten bei der Formenkonstruktion: Durch das richtige Öffnen der Auslassnut können der Einspritzdruck, die Einspritzzeit, die Haltezeit und der Schließdruck erheblich reduziert werden, wodurch … ↩

-

Entdecken Sie Strategien zur Verbesserung des Materialflusses in Formen.: Die Formflussanalyse ist eine softwarebasierte Simulation, die vorhersagt, wie ein Kunststoffharz in eine Spritzgussform fließt und diese füllt. Erfahren Sie mehr. ↩

-

Erfahren Sie, wie sich thermische Stabilität auf die Materialverarbeitung auswirkt: Eine stabile Formtemperatur reduziert Schwankungen in der Formschrumpfung und verbessert so die Dimensionsstabilität. Für kristalline Kunststoffe, hohe Formen … ↩

-

Entdecken Sie, welchen Einfluss eine ordnungsgemäße Trocknung auf die ABS-Qualität hat: Das Trocknen von Kunststoffharz wird verwendet, um Komplikationen zu minimieren oder zu beseitigen, die durch zu viel Feuchtigkeit in einem Kunststoffmaterial verursacht werden können. ↩

-

Hier finden Sie Tipps zur Abstimmung der Materialauswahl auf die Produktanforderungen: Erfahren Sie in diesem technischen Überblick über thermoplastische Harze, wie Sie das richtige Material für Ihr Spritzgussdesign auswählen. ↩

-

Entdecken Sie weitere Techniken zur Optimierung von Spritzgussprozessen: Zu den Technologien mit variabler Formtemperatur gehören Systeme, die eine Temperaturkontrolle während des Spritzgussprozesses ermöglichen. ↩