Spritzgießen ist ein komplizierter Tanz der Präzision, dessen Herzstück der Führungsmechanismus ist. Wenn Sie das Design verstehen, können Sie Ihre Projekte von gut zu außergewöhnlich machen.

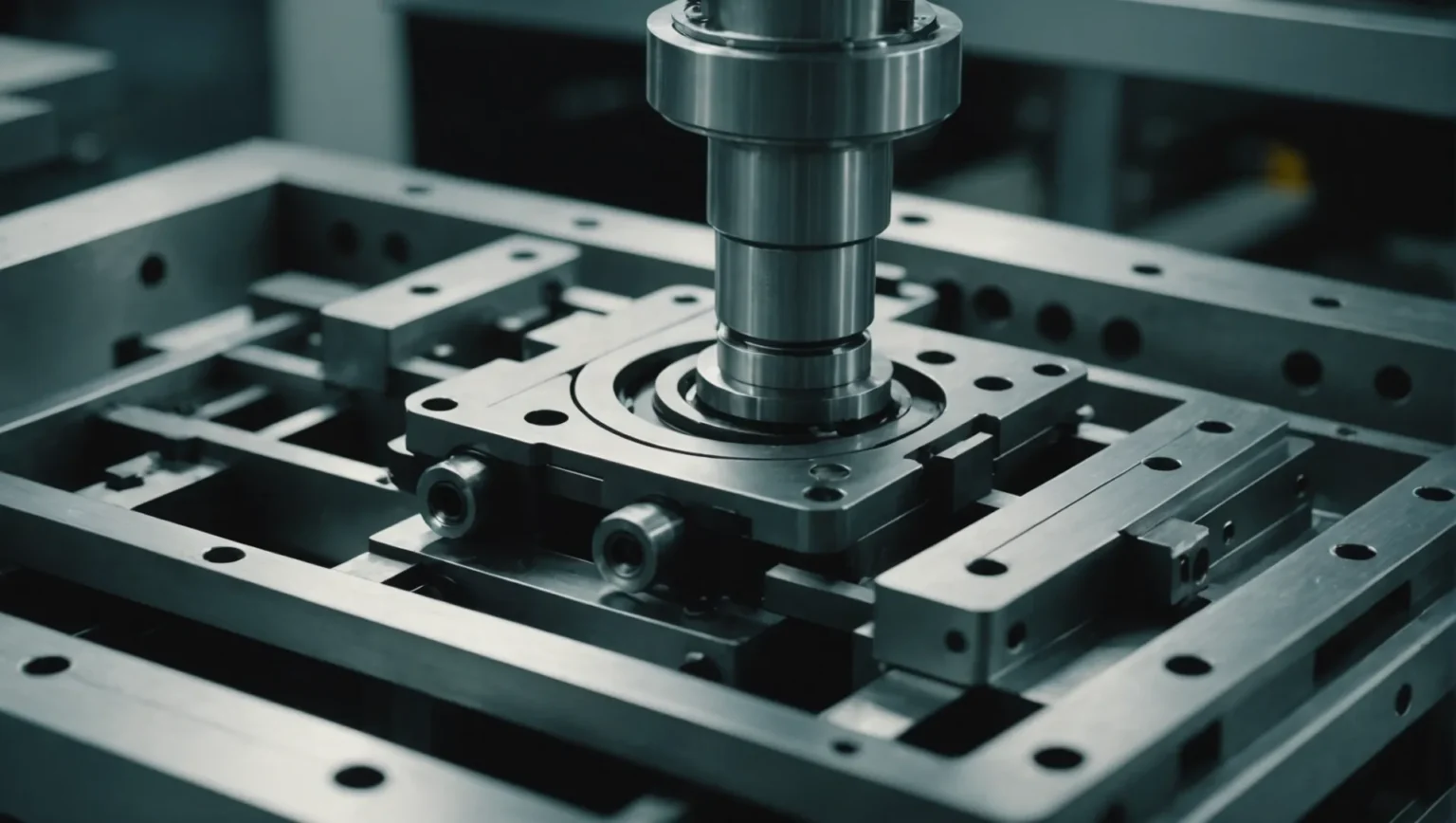

Der Führungsmechanismus von Spritzgussformen gewährleistet eine präzise Ausrichtung und Bewegung während des Formvorgangs, was für die Aufrechterhaltung der Maßhaltigkeit und Qualität von Kunststoffteilen von entscheidender Bedeutung ist. Effektives Design und Optimierung umfassen die Auswahl geeigneter Typen, Materialien und Konfigurationen zur Verbesserung der Leistung.

Während es wichtig ist, die Grundlagen zu verstehen, kann ein tieferes Eintauchen in die Feinheiten von Führungsmechanismen unglaubliche Verbesserungen der Produktionsqualität ermöglichen. Lasst uns erkunden!

Führungsmechanismen reduzieren Querkräfte in Spritzgussformen.WAHR

Führungsmechanismen tragen zur Aufrechterhaltung der Formstabilität bei, indem sie seitliche Kräfte aufnehmen.

- 1. Was sind die Schlüsselfunktionen eines Führungsmechanismus in Spritzgussformen?

- 2. Wie wirken sich verschiedene Arten von Führungsmechanismen auf die Formleistung aus?

- 3. Was sind die wesentlichen Designpunkte für Spritzgussführungen?

- 4. Wie können Optimierungstechniken die Effizienz von Führungsmechanismen verbessern?

- 5. Abschluss

Was sind die Schlüsselfunktionen eines Führungsmechanismus in Spritzgussformen?

Führungsmechanismen sind in Spritzgussformen von zentraler Bedeutung und sorgen für eine präzise Ausrichtung und Bewegung. Entdecken Sie ihre Schlüsselrollen bei der Erzielung erstklassiger Formergebnisse.

Führungsmechanismen in Spritzgussformen gewährleisten eine genaue Ausrichtung und Bewegung während des Formbetriebs, was für die Aufrechterhaltung der Qualität und Präzision der Formteile von entscheidender Bedeutung ist.

Positionierungsfunktion: Gewährleistung einer präzisen Ausrichtung

Die Positionierungsfunktion eines Führungsmechanismus ist von grundlegender Bedeutung, um sicherzustellen, dass die beweglichen und festen Formen während des Schließvorgangs der Form genau ausgerichtet sind. Diese präzise Ausrichtung ist für die Aufrechterhaltung der Maßhaltigkeit des Kunststoffteils von entscheidender Bedeutung und verhindert Fehler wie Grat 1 oder Fehlpaarungen.

Bei jedem Zyklus muss der Führungsmechanismus diese Ausrichtung präzise wiederholen, weshalb Design und Materialauswahl von entscheidender Bedeutung sind. Typischerweise wird für Führungsstifte hochwertiger Kohlenstoffbaustahl verwendet, der vergütet wird, um Haltbarkeit und Verschleißfestigkeit zu gewährleisten.

Führungsfunktion: Reibungslose Bewegung

Die Führungsfunktion besteht darin, die beweglichen und festen Formen beim Öffnen und Schließen entlang einer vorgegebenen Bahn zu leiten. Diese Führung verhindert Blockierungen oder Abweichungen, die zu Betriebsverzögerungen oder Schäden an Formkomponenten führen können.

Der Mechanismus umfasst Führungssäulen und Hülsen und ermöglicht ein sanftes Gleiten. Dieser Aufbau bewahrt nicht nur die Integrität der Form, sondern verlängert auch die Zykluszeiten durch Minimierung des Reibungswiderstands.

Querkräfte tragen: Stabilität gewährleisten

Bei Spritzgussverfahren entstehen erhebliche Drücke, die seitliche Kräfte erzeugen können. Der Führungsmechanismus muss diese Kräfte aushalten, um die Formstabilität aufrechtzuerhalten.

Es ist wichtig, Materialien mit hoher Zugfestigkeit auszuwählen und sie für eine optimale Lastverteilung zu konfigurieren. Beispielsweise trägt die Verwendung einer konischen Oberflächenpositionierungsführung 2 dazu bei, größeren seitlichen Kräften in Präzisionsformen standzuhalten.

Das Verständnis dieser Funktionen kann bei der Auswahl des richtigen Typs und Designs von Führungsmechanismen zur Optimierung der Leistung und Qualität beim Spritzgießen erheblich hilfreich sein.

Führungsmechanismen verhindern Grate in Spritzgussformen.WAHR

Führungsmechanismen sorgen für eine präzise Ausrichtung und reduzieren Gratfehler.

Kohlenstoffstahl wird für Führungsstifte in Formen verwendet.WAHR

Aufgrund seiner Haltbarkeit und Verschleißfestigkeit wird hochwertiger Kohlenstoffstahl ausgewählt.

Wie wirken sich verschiedene Arten von Führungsmechanismen auf die Formleistung aus?

Unterschiedliche Führungsmechanismen beeinflussen die Leistung und Effizienz von Spritzgussformen erheblich und beeinflussen Präzision und Haltbarkeit.

Führungsmechanismen in Spritzgussformen, wie Führungssäulen und konische Oberflächenführungen, beeinflussen die Leistung der Form, indem sie eine präzise Ausrichtung gewährleisten, seitliche Kräfte aufnehmen und die Tragfähigkeit erhöhen. Jeder Typ bietet einzigartige Vorteile, die auf spezifische Formanforderungen zugeschnitten sind.

Führungsmechanismen und ihre Auswirkungen verstehen

Führungsmechanismen sind für den effizienten Betrieb von Spritzgussformen 3 und stellen sicher, dass die beweglichen und festen Teile der Form während des Betriebs genau ausgerichtet sind. Diese Ausrichtung ist entscheidend für die Aufrechterhaltung der Maßhaltigkeit der Formteile und der Gesamtqualität der Produktion.

Arten von Führungsmechanismen

-

Führungssäulen-Führungsmechanismus

- Struktur: Besteht aus Führungssäulen, die am stationären Formteil befestigt sind, und Führungshülsen, die an der beweglichen Form befestigt sind.

- Auswirkungen auf die Leistung: Dieser Mechanismus ist für seine hohe Führungsgenauigkeit und starke Tragfähigkeit bekannt und eignet sich ideal für verschiedene Spritzgussformen, da er Stabilität und Präzision bietet.

- Anwendungen: Geeignet für Allzweckformen, die eine robuste und zuverlässige Führung erfordern.

-

Konischer Oberflächenpositionierungsführungsmechanismus

- Struktur: Verwendet einen konischen Positionierungsblock gepaart mit einem konischen Positionierungsloch.

- Auswirkungen auf die Leistung: Bietet eine hohe Positionierungsgenauigkeit und kann erheblichen seitlichen Kräften standhalten, wodurch es sich perfekt für großformatige oder Präzisionsformen eignet.

- Anwendungen: Bestens geeignet für Formen, bei denen hohe Präzision und seitliche Krafteinwirkung entscheidend sind.

Auswahl des richtigen Führungsmechanismus

Bei der Auswahl des geeigneten Führungsmechanismus müssen die spezifischen Anforderungen Ihres Formprojekts berücksichtigt werden. Faktoren wie Formgröße, Komplexität und erforderliche Präzision werden diese Entscheidung leiten.

| Art des Führungsmechanismus | Am besten für | Hauptvorteile |

|---|---|---|

| Führungssäule | Allzweckformen | Hohe Genauigkeit, Robustheit |

| Konische Oberfläche | Große/Präzisionsformen | Hohe Präzision, Handhabung seitlicher Kräfte |

Faktoren, die die Leistung von Formen beeinflussen

Über die Wahl des Führungsmechanismus hinaus haben die Gestaltung und Anordnung dieser Komponenten einen wesentlichen Einfluss auf die Leistung:

- Anzahl und Anordnung: Bestimmt, wie gleichmäßig die Kraft über die Form verteilt wird.

- Materialauswahl: Beeinflusst Haltbarkeit und Verschleißfestigkeit; Hochfeste Materialien verlängern die Lebensdauer.

- Dimensionierung: Die richtige Dimensionierung sorgt für Stabilität und verhindert Fehlausrichtung oder Verklemmen während des Betriebs.

Durch das Verständnis dieser Aspekte können Hersteller ihre Führungsmechanismuskonstruktionen so anpassen, dass sie eine optimale Leistung erzielen und die Langlebigkeit und Effizienz ihrer Formvorgänge sicherstellen. Erfahren Sie mehr über Designstrategien 4 , die die Führungsmechanismen Ihrer Form verbessern können.

Führungssäulen sorgen für eine hohe Führungsgenauigkeit in Formen.WAHR

Führungssäulen sorgen für eine präzise Ausrichtung und verbessern so die Formgenauigkeit.

Für Großformen sind konische Flächenführungen ungeeignet.FALSCH

Konische Führungen nehmen seitliche Kräfte auf, ideal für große Formen.

Was sind die wesentlichen Designpunkte für Spritzgussführungen?

Die Herstellung eines makellosen Kunststoffteils beginnt mit einer tadellos gestalteten Spritzgussformführung. Aber was sind die entscheidenden Designaspekte, die Präzision und Effizienz gewährleisten?

Zu den wesentlichen Konstruktionspunkten für Spritzgussführungen gehören die optimale Anzahl und Anordnung der Führungsstifte, die richtige Größen- und Materialauswahl sowie die Sicherstellung einer hohen Passgenauigkeit zur Verbesserung von Stabilität und Präzision.

Anzahl und Anordnung der Führungsstifte

Bei der Gestaltung von Spritzgussführungen sind Anzahl und Anordnung der Führungsstifte von grundlegender Bedeutung. In der Regel reichen kleinere Formen mit zwei Führungsstiften aus, während bei größeren oder komplexeren Formen vier oder mehr für eine ausreichende Unterstützung erforderlich sein könnten. Durch die gleichmäßige Verteilung dieser Stifte um die Form wird sichergestellt, dass beim Formen eine gleichmäßige Kraft ausgeübt wird, wodurch Verformungen oder Fehlausrichtungen vermieden werden.

Größenangaben

Der Durchmesser und die Länge der Führungsstifte sind entscheidend für ihre Funktionalität. Generell empfiehlt sich ein Durchmesser von 12 mm oder mehr, abhängig von der Formgröße und den Tragfähigkeitsanforderungen. Darüber hinaus sollte der Stift so lang sein, dass er auch im vollständig geschlossenen Zustand über den beweglichen Formteil hinausragt, was zur Aufrechterhaltung der Stabilität und zur Führung der Ausrichtung beiträgt. Auch die Passgenauigkeit zwischen Führungsstiften und Hülsen ist entscheidend; Für eine optimale Leistung werden Toleranzen wie H7/f7 oder H8/f8 empfohlen.

| Parameter | Empfehlung |

|---|---|

| Durchmesser | 12mm und mehr |

| Passgenauigkeit | H7/f7 oder H8/f8 |

| Material | Hochwertiger Stahl |

Materielle Überlegungen

Die Auswahl geeigneter Materialien für Führungsstifte und -hülsen kann deren Haltbarkeit und Leistung erheblich beeinflussen. Für Führungsstifte wird häufig hochwertiger Kohlenstoffbaustahl wie T8A oder T10A verwendet, der für eine lange Lebensdauer auf mindestens 55 HRC gehärtet ist. Umgekehrt können Führungshülsen aus Kupferlegierungen oder legiertem Stahl bestehen, die auf mindestens 50 HRC gehärtet sind, um dem Verschleiß im Laufe der Zeit standzuhalten.

Verbesserung der Stabilität und Präzision

Die Stabilität von Spritzgussführungen wird durch die Erhöhung der Länge und Präzision der Führungsstifte und -hülsen erhöht. Dadurch werden Erschütterungen beim Schließen der Form minimiert und sichergestellt, dass jede Bewegung reibungslos und präzise erfolgt. Darüber hinaus kann der Einsatz hochpräziser Geräte und Prozesse bei der Herstellung dieser Komponenten ihre Führungsgenauigkeit erheblich verbessern. Durch die Umsetzung dieser Maßnahmen wird nicht nur die Stabilität verbessert, sondern auch die Gesamtqualität des Endprodukts aus Kunststoff gesteigert.

Weitere Einblicke in die Optimierung von Führungsmechanismen finden Sie in unserem umfassenden Leitfaden 5 zur Steigerung Ihrer Spritzgusspräzision.

Führungsstifte sollten einen Durchmesser von 12 mm oder mehr haben.WAHR

Für ausreichenden Halt und Stabilität wird ein Durchmesser von 12 mm empfohlen.

Kupferlegierungen sind für Führungshülsen ungeeignet.FALSCH

Aufgrund der Haltbarkeit sind Kupferlegierungen für Führungshülsen geeignet und empfehlenswert.

Wie können Optimierungstechniken die Effizienz von Führungsmechanismen verbessern?

Die Optimierung von Führungsmechanismen in Spritzgussformen steigert Effizienz, Präzision und Haltbarkeit. Entdecken Sie Methoden zur Verbesserung dieser kritischen Komponenten.

Optimierungstechniken verbessern die Effizienz des Führungsmechanismus, indem sie die Führungsgenauigkeit und Tragfähigkeit verbessern, die Reibung verringern und die Lebensdauer verlängern. Der Einsatz hochpräziser Werkzeuge, hochfester Materialien und innovativer Schmiermethoden sind Schlüsselstrategien.

Verbesserung der Führungsgenauigkeit

Um die Führungsgenauigkeit zu verbessern, ist der erste Schritt der Einsatz hochpräziser Bearbeitungsgeräte. Dadurch wird sichergestellt, dass die Maßhaltigkeit und Oberflächenrauheit der Führungsstifte und -hülsen optimal ist. Darüber hinaus kann die Optimierung des Passspiels zwischen diesen Komponenten das Rütteln beim Schließen der Form deutlich reduzieren.

Auch die Verlängerung der Führungsstifte und -hülsen trägt zu einer besseren Stabilität bei. Längere Komponenten sorgen dafür, dass auch im geschlossenen Zustand eine großzügige Überlappung zwischen den beweglichen und festen Teilen besteht und eine präzise Führung während des gesamten Vorgangs gewährleistet ist.

Steigerung der Tragfähigkeit

Die Wahl hochfester Materialien wie Kohlenstoffbaustahl für Führungsstifte und Kupferlegierungen für Hülsen kann ihre Tragfähigkeit verbessern. Durch die Vergrößerung des Durchmessers dieser Bauteile wird deren Belastbarkeit weiter verbessert. Darüber hinaus kann eine durchdachte Anordnung der Führungsstifte zu einer gleichmäßigeren Kraftverteilung über die Form führen und so die Gesamtstabilität verbessern.

Reduzierung des Reibungswiderstands

Reibung ist ein Hauptproblem bei der Aufrechterhaltung der Effizienz des Führungsmechanismus. Durch den Einsatz von Schmieröl oder die Verwendung selbstschmierender Materialien kann der Reibungswiderstand deutlich verringert werden. Darüber hinaus spielt die Optimierung des Strukturdesigns zur Minimierung der Kontaktfläche zwischen Komponenten auch eine entscheidende Rolle bei der Reduzierung der Reibung.

Hier ist eine kurze Tabelle, die die Vorteile der Reibungsreduzierung veranschaulicht:

| Optimierungstechnik | Nutzen |

|---|---|

| Schmierung | Reduzierter Verschleiß und sanftere Bewegung |

| Selbstschmierende Materialien | Minimaler Wartungsaufwand |

| Reduzierte Kontaktfläche | Weniger Wärmeentwicklung |

Verlängerung der Lebensdauer

Um die Lebensdauer von Führungsmechanismen zu verlängern, ist eine regelmäßige Wartung von entscheidender Bedeutung. Dazu gehört auch der rechtzeitige Austausch verschlissener Führungsstifte und -hülsen. Durch die Konstruktion unter Berücksichtigung der Austauschbarkeit wird sichergestellt, dass Komponenten problemlos und ohne nennenswerte Ausfallzeiten ausgetauscht werden können.

Darüber hinaus kann die Berücksichtigung innovativer Designs, die einen einfachen Zugang für Wartungsarbeiten ermöglichen, die Langlebigkeit des Führungsmechanismus erheblich verbessern. Beispielsweise können modulare Konzepte, bei denen einzelne Teile ausgetauscht werden können, ohne das gesamte System zu demontieren, sehr effektiv sein.

Um mehr darüber zu erfahren, wie diese Optimierungstechniken Ihre Spritzgussprojekte verändern können, sehen Sie sich unsere detaillierte Analyse zu Optimierungsstrategien an 6 .

Der Einsatz hochfester Materialien erhöht die Belastbarkeit.WAHR

Hochfeste Materialien wie Kohlenstoffstahl erhöhen die Haltbarkeit der Führungsstifte.

Kürzere Führungsstifte verbessern die Führungsgenauigkeit in Formen.FALSCH

Längere Führungsstifte sorgen für bessere Stabilität und präzise Führung.

Abschluss

Die Beherrschung des Designs und der Optimierung von Führungsmechanismen ist für die Herstellung hochwertiger Formen unerlässlich. Befolgen Sie diese Praktiken, um Ihre Spritzgussprozesse nachhaltig zu verbessern.

-

Erfahren Sie mehr über häufige Fehler wie Grate und wie Sie diese verhindern können.: Spritzgussgrate sind ein Defekt, der auftritt, wenn geschmolzener Kunststoff während des Einspritzens aus der Form fließt und sich verfestigt. ↩

-

Entdecken Sie, warum konische Führungen für Präzisionsformen bevorzugt werden: Sie sind leicht zu reparieren und zu warten und werden häufig verwendet, wenn die feste Platte dick ist. Der Positionierungsstift für den Konus wird normalerweise an der beweglichen Form montiert. ↩

-

Entdecken Sie die Strukturen und Vorteile verschiedener Führungsmechanismen beim Formen: Arten von Formführungs- und Positionierungsmechanismen. Führungsstift/Führungsbuchse, einschließlich: (a). Führungsstift / Führungsbuchse der A-/B-Platten: führt den Kern und die Kavität. ↩

-

Entdecken Sie fortschrittliche Designstrategien zur Optimierung von Führungsmechanismen.: Dieser Artikel stellt den wichtigsten Leitfaden für das Spritzguss-Design vor, der Ihnen bei der Herstellung der besten Kunststoffteile hilft. Sie erfahren außerdem etwas über Prozesssteuerung, Formenerstellung … ↩

-

Entdecken Sie Möglichkeiten zur Verbesserung der Führungspräzision und Stabilität beim Formenbau: Soft-Computing-Methoden wie Back-Propagating-Neuronale Netze und genetische Algorithmen können zur Optimierung des Spritzgussprozesses eingesetzt werden … ↩

-

Entdecken Sie fortschrittliche Strategien zur Steigerung der Leistung von Führungsmechanismen: 1. Temperaturregelung: · 2. Einspritzgeschwindigkeit: · 3. Abkühlzeit: · 4. Auswahl des Kunststoffmaterials: · 5. Schneckengeschwindigkeit und Gegendruck: · 6. Einspritzung … ↩