Haben Sie schon einmal darüber nachgedacht, wie eine kleine Temperaturänderung Ihr sorgfältig gefertigtes Produkt ruinieren könnte?

Die Formtemperatur beeinflusst Verzug und Verformung von Spritzgussteilen. Hohe Temperaturen verlangsamen die Abkühlung, was zu ungleichmäßiger Kristallisation führt. Niedrige Temperaturen bewirken eine schnelle Abkühlung, die wiederum die Schwindung erhöht. Beides führt zu Verzug. Dieser entsteht durch unterschiedliche Abkühlgeschwindigkeiten.

Ich erinnere mich noch gut daran, als mich eine Charge Plastikdeckel überraschte. Sie sahen eher aus wie Kartoffelchips als wie glatte Schalen. Der Grund? Die Formtemperatur. Hohe Formtemperaturen führen zu langsamer und ungleichmäßiger Abkühlung, insbesondere bei unterschiedlich dicken Teilen. Diese ungleichmäßige Abkühlung verursacht thermische Spannungen. Dickere Bereiche speichern die Wärme, während dünnere schnell abkühlen. Und schon hatte ich ein verbogenes Produkt.

Andererseits ist es auch problematisch, die Formtemperatur zu niedrig einzustellen. Ich habe eine Produktion mit einer kühleren Form beschleunigt, in der Annahme, es ginge schneller. Stattdessen führte dies zu einer schnellen Abkühlung, wodurch innere Spannungen eingeschlossen wurden, bevor sich die Moleküle stabilisieren konnten. Stellen Sie sich einen dünnwandigen Behälter mit einem Griff vor. Der Griff härtete vor dem Korpus aus, wodurch dieser unnatürlich schief stand.

Beide Erfahrungen haben mir gezeigt, dass die Temperaturregelung der Form einem Drahtseilakt gleicht. Die perfekte Balance zu finden, ist entscheidend. Alles muss gleichmäßig abkühlen, um sich spannungsfrei zu setzen.

Eine hohe Formtemperatur führt zu ungleichmäßiger Kühlung.WAHR

Hohe Formtemperaturen verlangsamen die Abkühlung, was zu ungleichmäßigen thermischen Spannungen führt.

Niedrige Formtemperaturen verringern die Produktschrumpfung.FALSCH

Niedrige Formtemperaturen erhöhen die Schrumpfung und verursachen ungleichmäßige Verformungen.

- 1. Was passiert, wenn die Schimmeltemperatur zu hoch ist?

- 2. Warum führt eine niedrige Formtemperatur zu schneller Abkühlung und Verformung?

- 3. Wie beeinflusst die Kristallisation die Produktverformung?

- 4. Was sind die besten Vorgehensweisen zur Steuerung der Schimmeltemperatur?

- 5. Wie kann ich Verzug beim Spritzgießen vermeiden?

- 6. Abschluss

Was passiert, wenn die Schimmeltemperatur zu hoch ist?

Als ich mit dem Spritzgießen anfing, merkte ich schnell, dass der Umgang mit den Formtemperaturen sorgfältige Aufmerksamkeit erfordert.

Zu hohe Formtemperaturen führen zu Verformungen. Das Produkt kühlt nicht gleichmäßig ab. Innere Spannungen verursachen Probleme. Die Endqualität leidet unter diesen Problemen.

Auswirkungen hoher Schimmeltemperaturen

Stellen Sie sich vor, Sie backen einen Kuchen bei zu hoher Ofentemperatur. Die Oberfläche scheint fertig, aber innen ist er noch weich. Ähnlich verhält es sich beim Spritzgießen, wenn die Formtemperatur zu stark ansteigt. Die Abkühlung verlangsamt sich , was zu ungleichmäßiger Kühlung und thermischen Spannungen führt. Dickere Teile speichern die Wärme länger als dünnere. Nach dem Spritzgießen ziehen sie aneinander, was zu Verformungen führt.

Einfluss auf den Kristallisationsprozess

Die Verarbeitung kristalliner Kunststoffe bei hohen Temperaturen kann problematisch sein. Ohne genaue Überwachung kann die Kristallisation ungleichmäßig verlaufen. In einem Projekt das Polyethylenprodukt 1 eine perfekte Kristallisation im Zentrum, während die Ränder hinterherhinkten. Dieser Unterschied in der Kristallisation führte zu Verformungen.

Visualisierung der Verformung

| Faktor | Wirkung |

|---|---|

| Ungleichmäßige Kühlung | Verformung zu dickeren Abschnitten hin |

| Ungleichmäßige Kristallisation | Kantenverzug |

Schimmelpilztemperaturen regulieren

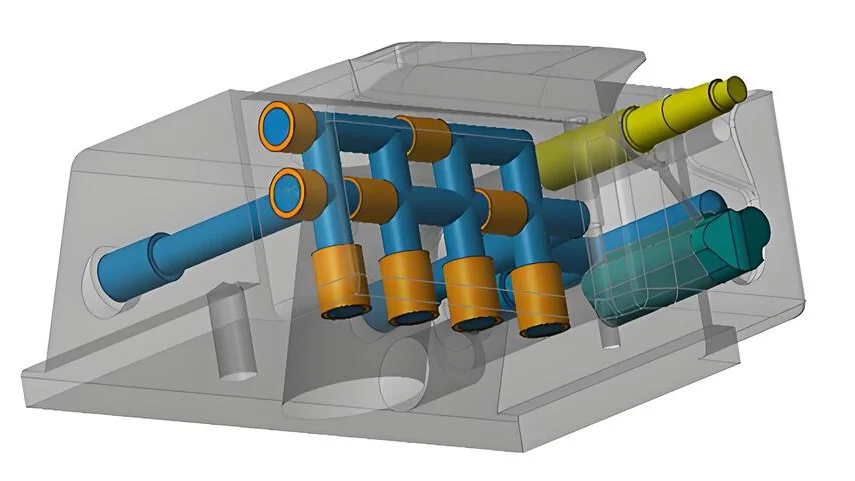

Die Kontrolle der Formtemperaturen ist entscheidend, um diese Probleme zu vermeiden. Jedes Projekt erfordert die genaue Überwachung der Formtemperaturen, um eine gleichmäßige Kühlung und korrekte Kristallisation zu gewährleisten. Moderne Kühlsysteme und Temperatursensoren tragen zur Sicherstellung gleichbleibender Ergebnisse bei.

Entdecken Sie einige Temperaturregelungstechniken, die sich für mich als nützlich erwiesen haben. Diese Techniken verbessern die Produktqualität und optimieren die Produktion durch die Sicherstellung der richtigen Temperatur, reduzieren Fehler und erhöhen die Zuverlässigkeit.

Hohe Formtemperaturen verursachen Verformungen.WAHR

Hohe Temperaturen führen zu ungleichmäßiger Abkühlung, was thermische Spannungen und Verformungen verursacht.

Niedrige Formtemperaturen verringern die Produktschrumpfung.FALSCH

Niedrige Temperaturen erhöhen die Schrumpfung aufgrund der schnellen Abkühlung und ungleichmäßigen Kontraktion.

Warum führt eine niedrige Formtemperatur zu schneller Abkühlung und Verformung?

Haben Sie sich jemals gefragt, warum sich Ihre Formteile manchmal verziehen? Dieses Problem ist nicht nur rätselhaft, sondern hängt maßgeblich mit der Formtemperatur zusammen. Die Formtemperatur spielt eine entscheidende Rolle. Sie ist von großer Bedeutung.

Niedrige Formtemperaturen führen zu schneller Abkühlung. Die Molekülketten erstarren zu früh, wodurch innere Spannungen entstehen. Schnelle Abkühlung und Schrumpfung können dazu führen, dass sich das Material verbiegt oder verdreht. Dies tritt besonders häufig bei Formen mit komplexen Geometrien oder unterschiedlichen Wandstärken auf. Verzug ist hierbei oft ein Problem und kommt in solchen Fällen häufig vor.

Auswirkungen der schnellen Abkühlung

Ich erinnere mich noch gut an das erste Mal, als ich mit dem Problem zu schneller Abkühlung konfrontiert wurde. Ich arbeitete an einem Projekt für ein schickes neues Gadget. Alles schien in Ordnung, bis sich der Prototyp verformte. Das Problem lag an der zu kalten Form, wodurch der Kunststoff , bevor sie sich in ihre endgültige Form bringen konnten. Diese Spannung erweist sich besonders bei Konstruktionen mit unterschiedlichen Größen als problematisch. Dünne Teile verfestigen sich, während dickere Teile noch aushärten.

Stellen Sie sich vor, Sie backen ein Gericht im Ofen. Eine Seite gart schneller als die andere. Dadurch wird das Gericht ungleichmäßig, genau wie ungleichmäßiges Abkühlen zu Verformungen bei Formteilen führt.

Ungleichmäßige Schrumpfungsdynamik

Das erinnert mich an meine ersten Versuche mit großen, flachen Kunststoffplatten. Ich wollte eine perfekte Oberfläche, aber die Ränder rollten sich immer auf. Der Grund? Die Formtemperaturen waren zu niedrig, wodurch die Ränder schneller abkühlten und schrumpften als die Mitte. Das führte zu unschönen Verformungen.

| Abschnitt | Abkühlungsrate | Schwindung |

|---|---|---|

| Kanten | Schnell | Hoch |

| Center | Langsam | Niedrig |

Die Bewältigung dieser Probleme mit ungleichmäßigem Schrumpfen hat mir gezeigt, wie wichtig die Abstimmung von Formdesign und Temperatureinstellungen ist. Jedes Mal, wenn ich Ebenheit oder Gleichmäßigkeit gewährleisten muss, leiten mich diese Erkenntnisse.

Innere Spannungen und Verformung

Besonders schwierig war es für mich, als ich versuchte, einen Behälter Henkel . Wie erwartet, kühlte der Henkel vor dem Hauptteil ab und schrumpfte, wodurch sich alles verformte. Die Ursache waren niedrige Formtemperaturen, die die Form zu schnell fixierten und so Spannungsspitzen verursachten, die das Produkt verzogen.

Ich habe festgestellt, dass eine gleichmäßige Temperaturverteilung in der Form solche Probleme vermeidet. Jeder Fehler war eine wertvolle Lektion; er hilft mir, meine Designideen zu verfeinern und so die Kühlung und den Umgang mit Belastungen besser auszubalancieren.

Hohe Formtemperaturen verursachen Verformungen an spritzgegossenen Teilen.WAHR

Hohe Temperaturen führen zu ungleichmäßiger Abkühlung, was thermische Spannungen und Verformungen verursacht.

Niedrige Formtemperaturen verringern die Schrumpfung von Kunststoffprodukten.FALSCH

Niedrige Temperaturen erhöhen die Schrumpfung, was zu ungleichmäßiger Kontraktion und Verformung führt.

Wie beeinflusst die Kristallisation die Produktverformung?

Haben Sie schon einmal beobachtet, wie etwas sehr langsam zerfällt? Genau das bewirkt die Kristallisation wahrscheinlich bei Ihren Produkten.

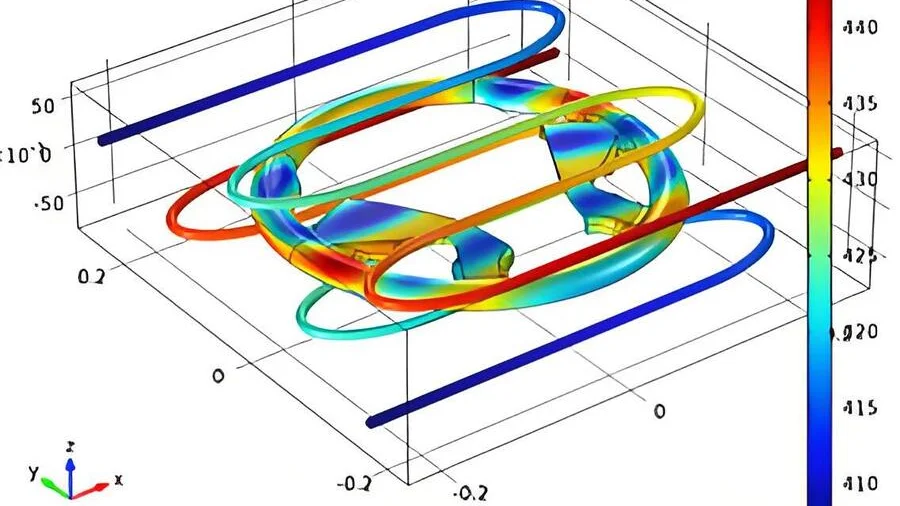

Die Kristallisation beeinflusst maßgeblich das Biege- und Verdrehverhalten eines Produkts durch die Veränderung von Wärme und inneren Kräften. Ungleichmäßige Kristallisation führt zu Größenveränderungen und damit zu Verformungen. Durch die präzise Steuerung der Formtemperaturen lassen sich diese Effekte reduzieren. Das Produkt behält somit seine geplante Form und kann verwendet werden.

Der Kristallisationsprozess und seine Auswirkungen auf die Produktverformung

Kristallisation tritt auf, wenn sich kleine Moleküle zu Strukturen, sogenannten Kristallgittern, zusammenschließen. Dieser Prozess ähnelt einem Tanz, bei dem sich die Moleküle in einer geraden Linie anordnen. In der Fertigung, insbesondere beim Spritzgießen⁵ , beeinflusst diese geordnete Anordnung die endgültige Form und Festigkeit eines Produkts.

Thermische Spannungen durch ungleichmäßige Abkühlung

Manchmal weist ein spritzgegossenes Teil eine unerwartete Verformung auf. Stellen Sie sich ein Gerätegehäuse vor, das eher einem abstrakten Kunstwerk als einem eleganten Designstück ähnelt. Dies geschieht, wenn die Formtemperaturen zu hoch sind. Dickere Teile kühlen langsamer ab, was zu thermischen Spannungen und schließlich zu Verformungen führt.

Die Rolle der Kristallisation bei der Verformung

Zu viel Hitze beschleunigt die Kristallisation. Das mag zunächst hilfreich erscheinen, kann aber Probleme verursachen. Stellen Sie sich vor, Polyethylen bildet Kristalle eher in der Mitte als an den Rändern. Dieses ungleichmäßige Wachstum führt zu Verformungen. Eine durchdachte Konstruktion kann dem entgegenwirken.

| Parameter | Einfluss auf die Verformung |

|---|---|

| Formtemperatur | Beeinflusst die Abkühlgeschwindigkeit und die Kristallisationsgleichmäßigkeit |

| Wandstärke | Beeinflusst die Wärmeableitung und die inneren Spannungen |

| Kristallisationsrate | Bestimmt die Volumenänderung und den potenziellen Verzug |

Steuerung der Kristallisation für eine bessere Produktintegrität

Die Einhaltung einer gleichmäßigen Formtemperatur ist entscheidend. Stellen Sie sich das wie das Wenden von Pfannkuchen vor – zu früh oder zu spät, und es gibt ein Problem. Eine gleichmäßige Formtemperatur trägt dazu bei, die Kristallisationsgeschwindigkeit zu steuern, eine einheitliche Produktqualität zu gewährleisten, Spannungen und Verformungen zu reduzieren und somit sowohl die Produktnutzung als auch das Aussehen zu optimieren.

Innere Spannungen aufgrund schneller Abkühlung

Ein Plastikbehälter, den ich einmal untersucht habe, verbog sich aufgrund der schnellen Abkühlung immer wieder in der Nähe des Griffs. Der Griff blieb in seiner Position, während sich der Rest des Behälters bewegte – es ist, als würde man versuchen, seine Form beizubehalten, während man sich bewegt; wirklich nicht einfach.

Ungleichmäßige Schrumpfungseffekte

Kunststoffplatten kühlen manchmal ungleichmäßig ab; schnellere Abkühlung an den Rändern führt dort zu stärkerem Schrumpfen und damit zu einer Biegung nach oben. Dies ist in der Präzisionstechnik von großer Bedeutung , wo jedes Detail zählt.

Das Verständnis dieser Faktoren ermöglicht es uns, bessere Materialien und Verfahren auszuwählen und so die Produktqualität in verschiedenen Anwendungsbereichen zu steigern.

Eine hohe Formtemperatur führt zu ungleichmäßiger Kristallisation.WAHR

Übermäßige Hitze in der Form begünstigt eine ungleichmäßige Kristallisation, was zu Spannungen und Verformungen führt.

Niedrige Formtemperaturen verringern die Produktschrumpfung.FALSCH

Niedrige Temperaturen erhöhen die Schrumpfung, was zu ungleichmäßiger Abkühlung und Verformung führt.

Was sind die besten Vorgehensweisen zur Steuerung der Schimmeltemperatur?

Erinnern Sie sich noch an Ihren ersten Versuch, Brot zu backen? Die Kontrolle der Formtemperatur beim Spritzgießen ist vergleichbar mit der Einstellung der richtigen Ofentemperatur – sie ist sehr wichtig für ein einwandfreies Produkt.

Die Kontrolle der Werkzeugtemperatur zielt darauf ab, die Abkühlgeschwindigkeit zu verbessern und eine gleichmäßige Wärmeverteilung zu gewährleisten. Dadurch werden Fehler wie Verzug reduziert. Die Produktqualität wird gesteigert und die Produktionseffizienz beim Spritzgießen verbessert.

Bedeutung der richtigen Formtemperatur

Im Produktdesign wurde das Verständnis der richtigen Formtemperatur für mich entscheidend. Stellen Sie es sich vor wie das Balancieren einer Wippe mit einem Kind und einem Erwachsenen: anspruchsvoll, aber notwendig. Die richtige Temperatur beeinflusst die Abkühlung und Kristallisation des Materials und bestimmt die Gesamtqualität des Produkts. Die optimale Temperatur reduziert Fehler wie Verzug und innere Spannungen.

Auswirkungen hoher Schimmeltemperaturen

Ich habe einmal an einem Projekt mit einer zu heiß eingestellten Form gearbeitet. Es fühlte sich an, als würde man einen Kuchen zu schnell backen: Die Außenseite war durchgebacken, aber das Innere blieb weich. Dadurch entstanden thermische Spannungen in unseren Produkten. Unterschiedliche Teile kühlten ungleichmäßig ab, was zu Verformungen führte.

- Verformung durch Verzug: Hohe Formtemperaturen können aufgrund ungleichmäßiger Abkühlung zu thermischen Spannungen führen.

- Probleme bei der Kristallisation: Zu hohe Temperaturen können eine ungleichmäßige Kristallisation begünstigen, was zu uneinheitlichen Volumenänderungen und inneren Spannungen führt.

| Faktor | Wirkung |

|---|---|

| Hohe Formtemperatur | Ungleichmäßige Kühlung, Verformung |

| Kristallisationsprozess | Unregelmäßige Volumenänderungen |

Auswirkungen niedriger Schimmeltemperaturen

Andererseits ähnelt eine zu niedrige Temperatur dem schnellen Zufrieren eines Sees. Das Material erstarrt zwar schnell, kann aber reißen. Durch die schnelle Abkühlung werden Molekülketten zu früh eingeschlossen, was zu hohen inneren Spannungen, vor allem in komplexen Strukturen, führt.

- Stress durch schnelle Abkühlung: Niedrige Temperaturen beschleunigen die Abkühlung und fixieren Molekülketten vorzeitig.

- Ungleichmäßige Schrumpfung: Abkühlen kann zu unterschiedlichen Schrumpfungsraten im gesamten Produkt führen, was zu Verformungen .

Temperaturgleichgewicht in der Form finden

Die richtige Formtemperatur zu finden, ist wie die Wahl der optimalen Ausrüstung für eine Bergfahrt. Die Kalibrierung erfordert Sorgfalt. Sensoren und Steuerungssysteme spielen dabei eine entscheidende Rolle. Sie überwachen und passen die Temperaturen an und gewährleisten so eine hohe Produktqualität.

- Sensoreinsatz: Sensoren liefern Echtzeitdaten über den Zustand der Schimmelpilze.

- Steuerungssysteme: Moderne Systeme halten die Temperaturen während des gesamten Formgebungsprozesses konstant.

Praktische Tipps für das Temperaturmanagement in Formen

- Kühlkanäle regelmäßig prüfen und warten, um Verstopfungen zu vermeiden.

- Wählen Sie Materialien mit bekannten thermischen Eigenschaften für bessere Ergebnisse.

- Experimentieren Sie, um die optimalen Temperaturen für neue Formen zu ermitteln.

- Bei der Temperatureinstellung sollten Raumtemperatur und Luftfeuchtigkeit berücksichtigt werden.

Die Konzentration auf diese Methoden hat mir gezeigt, dass Hersteller durch die richtige Temperatureinstellung die Produktqualität und Effizienz verbessern. Die Anpassung der Temperaturen an die Materialarten und die Produktkomplexität hat meine Spritzgussarbeit grundlegend verändert.

Eine hohe Formtemperatur führt zu ungleichmäßiger Kühlung.WAHR

Ungleichmäßige Abkühlung aufgrund hoher Formtemperaturen führt zu thermischen Spannungen und Verformungen.

Niedrige Formtemperaturen verringern die Produktschrumpfung.FALSCH

Niedrige Formtemperaturen erhöhen die Schrumpfung, was zu ungleichmäßiger Kontraktion und Verformung führt.

Wie kann ich Verzug beim Spritzgießen vermeiden?

Als ich in die Welt des Spritzgießens einstieg, stand ich ständig vor der Herausforderung des Verzugs. Jedes Projekt lehrte mich neue Wege, diese lästigen Fehler zu reduzieren. Diese Herausforderung schien endlos. Und das war sie auch.

Um Verformungen beim Spritzgießen zu minimieren, konzentriere ich mich auf die Anpassung der Werkzeugtemperaturen. Ich achte auf gleichmäßige Abkühlraten im gesamten Werkzeug. Die Auswahl der richtigen Materialien ist entscheidend. Simulationssoftware ist unerlässlich. Sie hilft, mögliche Probleme frühzeitig zu erkennen und ermöglicht es mir, Konstruktionen vor Produktionsbeginn anzupassen.

Warum Verformung entsteht

Mit der Zeit erkannte ich, wie wichtig es ist, die Ursachen von Verzug zu verstehen. Hohe Formtemperaturen verursachen thermische Spannungen , Niedrige Formtemperaturen hingegen führen zu einer schnellen Abkühlung und erstarren zu früh in den Molekülketten, was zu inneren Spannungen und Verzug führt.

Optimale Formtemperatureinstellungen

Die richtige Formtemperatur zu wählen, ist schwierig. Sehr hohe Temperaturen führen zu ungleichmäßiger Kristallisation, niedrige Temperaturen kühlen zu schnell ab. Für mich Computersimulationen , wie sich unterschiedliche Temperaturen auf das Produkt auswirken und helfen mir, das richtige Gleichgewicht zu finden.

| Formtemperatur | Auswirkung auf die Verformung |

|---|---|

| Hoch | Fördert ungleichmäßige Kristallisation |

| Niedrig | Erhöht das Risiko einer schnellen Abkühlung |

Materialauswahl und Designplanung

Die Wahl des richtigen Materials ist entscheidend. Kristalline Kunststoffe verändern ihr Verhalten mit der Temperatur, daher wähle ich Materialien mit vorhersehbarem Verhalten, um Verformungen zu vermeiden. Auch die Bauteilform spielt eine Rolle; eine gleichmäßige Dicke trägt zu einer gleichmäßigen Abkühlung bei.

Verwendung moderner Simulationswerkzeuge

Bevor ich mit der Produktion beginne, nutze ich Simulationssoftware, um mögliche Verzugsprobleme frühzeitig zu erkennen. Dieser Ansatz spart Zeit und reduziert Ausschuss, da er frühzeitige Anpassungen an Design und Prozess ermöglicht – es ist, als würde man die Zukunft des Spritzgießens sehen!

Für alle, die sich für die Materialauswahlkriterien (siehe Punkt 11) , verbessert das Wissen um das Verhalten von Materialien in verschiedenen Situationen die Konstruktion erheblich. Es geht darum, die richtige Mischung zu finden, bei der die Konstruktion optimal funktioniert.

Eine hohe Formtemperatur führt zu ungleichmäßiger Kühlung.WAHR

Ungleichmäßige Abkühlung aufgrund hoher Formtemperaturen führt zu thermischen Spannungen.

Niedrige Formtemperaturen verringern die Produktschrumpfung.FALSCH

Niedrige Formtemperaturen erhöhen die Schrumpfung und verursachen dadurch Verformungsprobleme.

Abschluss

Die Formtemperatur hat einen erheblichen Einfluss auf den Verzug von Spritzgussteilen. Hohe Temperaturen führen zu ungleichmäßiger Abkühlung, niedrige Temperaturen hingegen zu schneller Erstarrung, was beides zu inneren Spannungen und Verformungen führt.

-

Dieser Link bietet detaillierte Einblicke in die Reaktion von Polyethylen auf hohe Formtemperaturen und bietet Lösungen für den Umgang mit Kristallisationsproblemen. ↩

-

Erforschen Sie innovative Methoden zur Steuerung der Werkzeugtemperaturen, um Defekte zu vermeiden und die Fertigungsergebnisse zu verbessern. ↩

-

Erfahren Sie, wie niedrige Formtemperaturen die Eigenschaften von Kunststoffschmelzen beeinflussen und somit die Abkühlgeschwindigkeit und die Spannungsbildung verändern. ↩

-

Erfahren Sie, wie die Konstruktion von Spritzgussformen Verformungsprobleme bei Spritzgussbehältern mindern oder verschlimmern kann. ↩

-

Erforschen Sie die Grundlagen des Spritzgießens, um dessen Rolle bei der Produktverformung zu verstehen. ↩

-

Erfahren Sie, wie Präzisionstechnik Fehler bei der Fertigung verhindert. ↩

-

Dieser Link bietet Einblicke, wie hohe Formtemperaturen zu Defekten wie Verformungen führen können. ↩

-

Untersuchen Sie, wie sich ungleichmäßiges Schrumpfen auf die Produktintegrität auswirkt und welche Maßnahmen ergriffen werden können, um dies zu mindern. ↩

-

Das Verständnis von thermischen Spannungen hilft bei der Konstruktion von Formen, die das Verzugsrisiko verringern. ↩

-

Simulationswerkzeuge helfen Konstrukteuren, Verzug vorherzusagen und die Werkzeugeinstellungen zu optimieren. ↩

-

Die Materialwahl beeinflusst die Bauteilleistung und die Anfälligkeit für Verzug. ↩