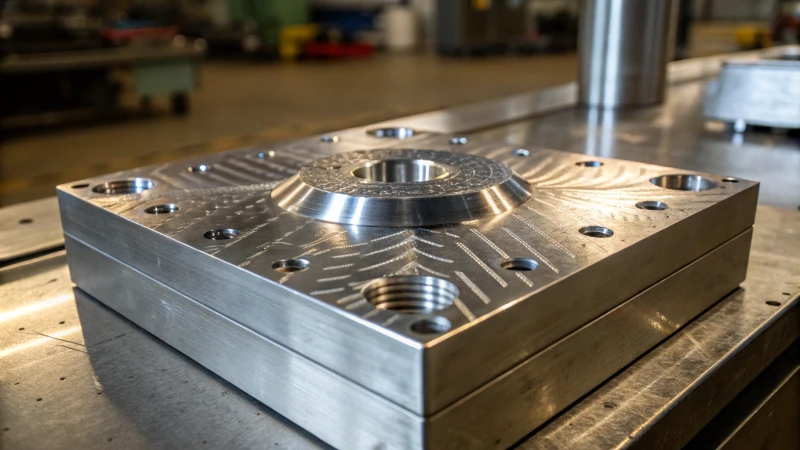

Spritzgussformen erreichen dank des verwendeten Stahls eine hohe Präzision. Stahl spielt dabei eine entscheidende Rolle. Dieses Metall verleiht die notwendige Festigkeit und trägt maßgeblich zur präzisen Formgebung der Produkte bei. Verschiedene Stahlsorten weisen unterschiedliche Härtegrade auf. Die Härte beeinflusst die Haltbarkeit. Viele Hersteller wählen Stahl, weil er langlebig, robust und zuverlässig ist.

Die Härte und Zähigkeit von Stahl sind entscheidend für präzise Spritzgussformen. Harte Stähle sind verschleißfest und gewährleisten formstabile Formen. Zähe Stähle verhindern Brüche beim Hochdruckspritzgießen. Dieses Gleichgewicht führt zu einer besseren Oberflächenqualität und einer langen Lebensdauer der Formen.

Vor Jahren faszinierte es mich, herauszufinden, wie meine Formen länger halten konnten, ohne an Präzision einzubüßen. Ich studierte die Eigenschaften von Stahl eingehend. Das richtige Verhältnis von Härte und Zähigkeit veränderte alles. H13-Stahl ist sehr verschleißfest. Diese Stahlsorte trägt dazu bei, dass Zahnräder ihre präzise Form behalten. P20-Stahl hingegen zeichnet sich durch seine Festigkeit aus. Dieser Stahl verhindert die Rissbildung in komplexen Konstruktionen, wie beispielsweise Handygehäusen. Dank dieses Wissens verbesserten sich meine Konstruktionen. Der Materialverbrauch sank deutlich. Mein Unternehmen sparte Zeit und Geld. Ich war sehr stolz darauf, den Erfolg meiner harten Arbeit zu sehen. Das bestärkte meine Leidenschaft für die Formenkonstruktion noch weiter.

Hochharter Stahl verbessert die Dimensionsstabilität der Form.WAHR

Keine Erklärung verfügbar.

Mangelnde Zähigkeit führt dazu, dass sich die Formen unter Druck verformen.WAHR

Formen mit geringer Festigkeit können sich verformen, was die Produktgenauigkeit beeinträchtigt.

Warum ist die Härte für die Dimensionsstabilität von Formen so entscheidend?

Manche Gussformen sind langlebiger als andere und behalten ihre Form und Präzision besser. Die Härte ist dabei entscheidend.

Die Härte von Formmaterialien ist wichtig für die Dimensionsstabilität. Sie trägt dazu bei, Druck und Verschleiß beim Spritzgießen zu widerstehen. Dies führt zu Genauigkeit und Konsistenz. Stähle wie H13 weisen eine hohe Härte auf. Sie spielen eine entscheidende Rolle für die präzise Einhaltung der Kavitätenmaße. Dies ist für die Herstellung präziser Kunststoffteile unerlässlich.

Der Einfluss der Härte auf die Präzision von Spritzgussformen

Dimensionsstabilität.

Ich erinnere mich an meine erste Begegnung mit einer Form, die für den Einsatz ungeeignet war. Das lehrte mich, wie wichtig die Wahl des richtigen Materials ist. Formen aus hochfestem Stahl, wie z. B. H13-Stahl¹ , behalten ihre Form selbst unter dem hohen Druck beim Spritzgießen. Das wurde mir bei einem Projekt mit Präzisionszahnrädern bewusst – hier konnten schon kleinste Fehler katastrophale Folgen haben. Stellen Sie sich vor, die Zahnräder passen nicht richtig, weil die Form zu schnell verschlissen ist! Die Zähigkeit von H13-Stahl (48–52 HRC nach der Behandlung) verhindert genau das. Er sorgt dafür, dass die Kavitätsgröße über unzählige Produktionszyklen hinweg perfekt erhalten bleibt.

| Formstahl Typ | Härtebereich ( HRC ) | Anwendung |

|---|---|---|

| H13 | 48-52 | Präzisionszahnräder |

| S136 | Hoch | Hochglanzpoliert |

Oberflächenqualität

In einem meiner ersten Projekte stieß ich auf ein Problem mit der Oberflächenqualität – es war, als würde man an einem nebligen Tag versuchen, einen perfekten Spiegel zu erzielen. Hochharte Werkstoffe wie S136-Stahl vereinfachen diese Aufgabe. Ich erkannte den Wert der Oberflächenqualität, als eine polierte Form das Aussehen des Endprodukts veränderte. Eine glatte Oberfläche ist entscheidend; S136 erreicht nach dem Polieren eine Oberflächenrauheit von Ra 0,01–0,05 µm. Dadurch wirken unsere Kunststoffprodukte elegant und präzise.

Gleichmäßige Härte für gleichbleibende Abmessungen

Erfahrungsgemäß ist eine gleichmäßige Härte über die gesamte Form unerlässlich für präzise Abmessungen. Es ist wie beim Backen: Ist die Hitze im Ofen ungleichmäßig, bleiben manche Teile roh, während andere verbrennen. Genauso sorgen kontrollierte Wärmebehandlungen für eine gleichmäßige Härte über die gesamte Form und reduzieren Abweichungen auf ±1 HRC.

Zähigkeit vs. Härte3

Härte ist zwar wichtig, aber ich habe gelernt, die Zähigkeit nicht zu vernachlässigen. Es ist wie beim Hausbau: Starke Ziegel sind wichtig, aber wenn der Mörtel Stöße nicht abfedern kann, kann das ganze Gebäude einstürzen. Zähigkeit verhindert, dass Formen unter hohem Druck reißen oder sich verformen – ein echter Lebensretter bei komplexen Strukturen oder dünnen Wänden. Beispielsweise hat die Zähigkeit von P20-Stahl schon viele Formen vor dem Bruch unter Druck bewahrt.

Kurz gesagt, ist es neben der Fokussierung auf die Härte entscheidend, deren Zusammenhang mit anderen Eigenschaften wie der Zähigkeit zu verstehen, um die Konstruktion von Spritzgussformen zu verbessern und hervorragende Ergebnisse bei der Herstellung von Kunststoffprodukten zu erzielen.

Hochharter Stahl verbessert die Dimensionsstabilität der Form.WAHR

Hochharter Stahl widersteht dem Verschleiß und erhält die Kavitätsgröße während des Formprozesses aufrecht.

Eine zu hohe Zähigkeit des Formstahls erhöht das Bruchrisiko.FALSCH

Eine gute Zähigkeit verhindert Formbrüche unter hoher Belastung.

Wie verhindert die Zähigkeit Formbrüche beim Spritzgießen?

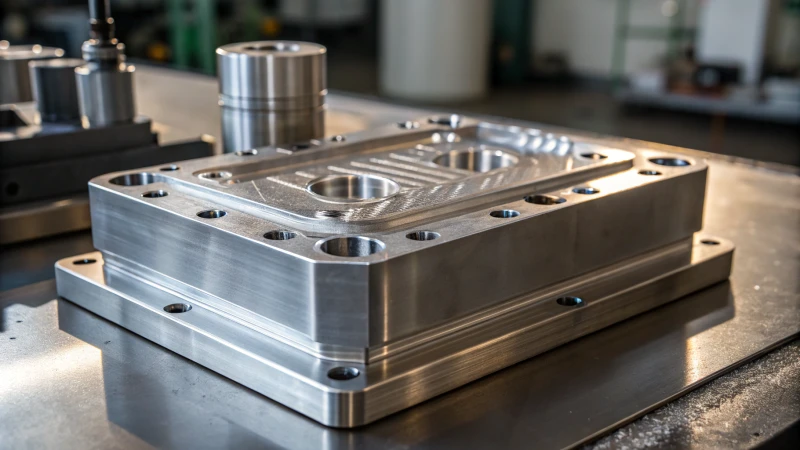

Haben Sie sich jemals gefragt, warum manche Formen beim Spritzgießen stabil bleiben, während andere unter Belastung brechen? Die entscheidende Eigenschaft ist die Robustheit. Sie sorgt dafür, dass die Formen intakt bleiben. Robustheit ist der Schlüssel zu perfekten Ergebnissen.

Die Zähigkeit des Formstahls verhindert Brüche beim Spritzgießen. Die Formen absorbieren Spannungen und widerstehen Verformungen. Diese Eigenschaft verleiht komplexen Kunststoffteilen sowohl Festigkeit als auch Präzision. Die Integrität der Form hängt davon ab.

Die Bedeutung der Zähigkeit bei der Formfestigkeit

Ein genauerer Blick auf das Spritzgießen , wie wichtig die Festigkeit der Form tatsächlich ist. Stellen Sie sich vor, Sie fertigen eine Form für eine Smartphone-Hülle. Die Knopflöcher haben dünne Wände, die beim Spritzgießen enormen Belastungen ausgesetzt sind. Fehlt es der Form an Festigkeit, besteht die Gefahr von Rissen, die Produktion könnte zum Stillstand kommen und die Form unbrauchbar werden.

Schutz vor Knochenbrüchen

Werkstoffe wie P20-Stahl erweisen sich in solchen Fällen oft als Retter in der Not. Ihre Zähigkeit wirkt wie ein Schutzschild und verhindert Brüche selbst bei komplexen Konstruktionen. Es empfiehlt sich, eine Tabelle zum Vergleich zäher Werkstoffe .

| Material | Zähigkeit | Anwendungsbeispiel |

|---|---|---|

| P20 Stahl | Hoch | Smartphone-Hüllen |

| S136-Stahl | Medium | Autoteile |

Widerstand gegen Verformung

Auch die Verformungsbeständigkeit spielt eine wichtige Rolle. Beim Kunststoffspritzguss in eine Form entsteht ein sehr hoher Druck. Zähe Stähle behalten ihre Form und sorgen so dafür, dass jedes Detail korrekt erscheint.

Bei größeren Produkten wie Stoßfängern für Autos sind robuste Materialien erforderlich, die dem hohen Fülldruck standhalten. Fehlende Robustheit kann zu Verformungen führen und die Genauigkeit des Produkts beeinträchtigen.

Größenstabilität durch gleichmäßige Härte

Eine gleichmäßige Härte ist neben der Zähigkeit ebenfalls von großer Bedeutung. Hochharte Stähle wie H13 behalten ihre Hohlraumgröße über viele Zyklen hinweg konstant – diese Zuverlässigkeit ist hervorragend für Präzisionsteile wie Zahnräder geeignet.

Durch sorgfältige Wärmebehandlung lässt sich eine gleichmäßige Härte erzielen, was zu gleichbleibenden Formgrößen führt. Diese Präzision trägt zu reibungslosen Abläufen ohne kostspielige Verzögerungen oder Fehler bei.

Die Kenntnis dieser Faktoren hilft bei der Auswahl der richtigen Materialien für langlebige Spritzgussformen und verbessert Lebensdauer und Leistungsfähigkeit . Eine effiziente Produktion ist ohne Produktionsausfälle durch Formrisse möglich.

Hochharter Stahl verbessert die Dimensionsstabilität der Form.WAHR

Hochharter Stahl widersteht dem Verschleiß und gewährleistet die Genauigkeit der Hohlraumabmessungen.

Die Zähigkeit des Formstahls ist für die Bruchvermeidung irrelevant.FALSCH

Eine gute Zähigkeit verhindert Risse in Bereichen mit hoher Spannungskonzentration in der Form.

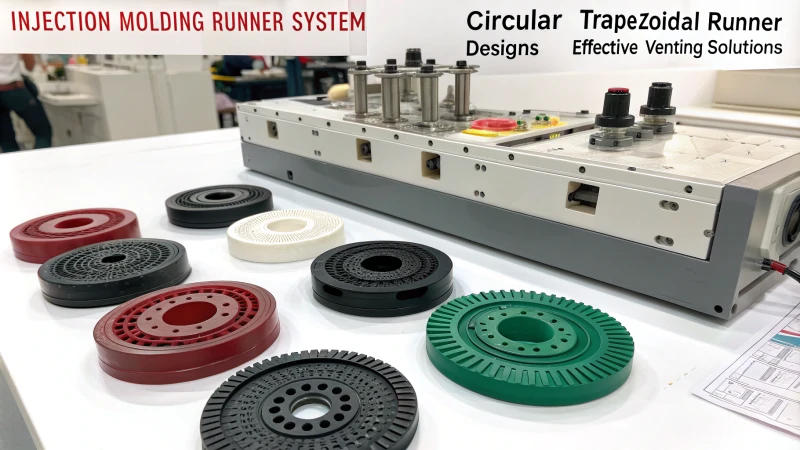

Wie beeinflusst die Materialauswahl die Oberflächenqualität von Formteilen?

Die Auswahl der richtigen Materialien bildet die Grundlage für ein Meisterwerk. Dieser Schritt verbessert die Oberflächenqualität von Formteilen erheblich. Er ist von großer Bedeutung.

Die Wahl der richtigen Materialien ist entscheidend. Hochharte Stähle wie H13 oder S136 verbessern die Oberflächenqualität von Formteilen. Diese Stähle sind sehr verschleißfest und behalten ihre Präzision über lange Zeit. Das ist von großer Bedeutung. Langlebige Materialien führen zu besseren Produkten. Um es noch einmal zu verdeutlichen: Bessere Materialien führen zu besseren Produkten.

Die Rolle der Härte für die Oberflächenqualität

Stellen Sie sich vor, Sie müssen Zahnräder herstellen, die perfekt passen – mit einer minimalen Toleranz von nur 0,03 mm. Die Wahl hochharter Werkstoffe wie H13-Stahl mit Härtegraden von 48–52 HRC ist daher unerlässlich, um die Formstabilität im Spritzgusswerkzeug zu gewährleisten. So bleibt der Formhohlraum auch unter hohem Druck und starker Reibung während des Spritzgießens formstabil, was die Herstellung hochpräziser Produkte wie Zahnräder mit engen Toleranzanforderungen ermöglicht.

Beispielsweise verhindert H13-Stahl durch seine Beständigkeit gegen Erosion und Fülldruck Größenänderungen des Formhohlraums und gewährleistet so eine gleichbleibende Maßgenauigkeit über mehrere Zyklen hinweg. Darüber hinaus die gleichmäßige Härte 7 des Formmaterials für Maßkonstanz während des gesamten Fertigungsprozesses.

Die Bedeutung von Härte

Betrachten wir beispielsweise ein Handygehäuse mit filigranen Knopflöchern. Spannungen konzentrieren sich bevorzugt in solchen Bereichen. Die Zähigkeit des Formmaterials spielt eine entscheidende Rolle, um Brüche und Verformungen während des Formprozesses zu vermeiden. Werkstoffe wie P20-Stahl sind für ihre Zähigkeit bekannt und eignen sich daher für komplexe Formkonstruktionen wie Handygehäuse mit spannungsintensiven Bereichen, beispielsweise Knopflöchern.

Ich erinnere mich an ein Projekt zur Herstellung von Stoßfängern; wir wählten P20 aufgrund seiner Widerstandsfähigkeit gegenüber hohem Druck. Die hohe Zähigkeit verhindert Risse und Brüche und gewährleistet so die Langlebigkeit und Präzision der Form. Beispielsweise widerstehen zähe Verformungen , erhalten die Formstabilität und erfüllen die Anforderungen an die Maßgenauigkeit.

Oberflächenbearbeitungsqualität

Nun zur Frage, wie man eine spiegelglatte Oberfläche erzielt. Härtere Werkstoffe ermöglichen eine überlegene Oberflächenbearbeitung. Beispielsweise lassen sich bei S136-Stahl nach dem Polieren Oberflächenrauheitswerte von nur 0,01–0,05 µm erreichen. Dies führt zu glatteren Produktoberflächen, da jegliche Unebenheiten auf der Formoberfläche das Erscheinungsbild des Endprodukts direkt beeinträchtigen können.

S136-Stahl ist wie der Pinsel eines Künstlers in unseren Werkzeugen; seine ausgezeichnete Härte ermöglicht es uns, die Formoberfläche extrem glatt zu polieren – so stellen wir sicher, dass jedes Produkt aus der Form makellos aussieht – eine makellose Oberfläche ist sehr wünschenswert.

Die folgende Vergleichstabelle veranschaulicht, wie sich unterschiedliche Materialien auf die Oberflächenqualität auswirken:

| Material | Härte ( HRC ) | Oberflächenrauheit (μm) | Ideale Anwendungsbereiche |

|---|---|---|---|

| H13 | 48-52 | 0.03 | Präzisionszahnräder |

| S136 | Hoch | 0.01-0.05 | Spiegeloberflächen |

| P20 | Mäßig | N / A | Komplexe Formen |

Das Verständnis dieser Materialeigenschaften hilft mir, für jedes Projekt das optimale Material auszuwählen. Durch das Verständnis des Zusammenspiels von Materialeigenschaften wie Härte und Zähigkeit können Designer Materialien besser auswählen, die sowohl die Langlebigkeit als auch das ansprechende Aussehen unserer Formteile verbessern.

Hochharter Formstahl verbessert die Dimensionsstabilität.WAHR

Die Härte wirkt dem Verschleiß entgegen und gewährleistet die Genauigkeit der Kavitätsabmessungen während des Formprozesses.

Zähe Formmaterialien neigen unter Belastung zur Verformung.FALSCH

Robustheit verhindert Verformungen und gewährleistet so die Integrität und Genauigkeit der Form.

Abschluss

Die Härte und Zähigkeit des Formstahls sind für die Präzision von Spritzgussformen von entscheidender Bedeutung und gewährleisten Dimensionsstabilität, Oberflächenqualität und Bruchfestigkeit bei Hochdruckformverfahren.

-

Entdecken Sie, warum die Eigenschaften von H13-Stahl ihn ideal für hochpräzise Formenbauanwendungen machen. ↩

-

Erfahren Sie, warum das richtige Verhältnis von Härte und Zähigkeit bei der Werkzeugkonstruktion entscheidend ist. ↩

-

Entdecken Sie wichtige Konstruktionsprinzipien, die die Genauigkeit und Haltbarkeit der Form verbessern. ↩

-

Untersuchen Sie, wie sich die Härte auf die Zuverlässigkeit und Lebensdauer von Formen beim Spritzgießen auswirkt. ↩

-

Die verschiedenen Zähigkeitsgrade von Werkstoffen und ihre spezifischen Anwendungsbereiche beim Formenbau verstehen. ↩

-

Erfahren Sie, wie die Robustheit die Lebensdauer und Effizienz von Spritzgussformen verlängert. ↩

-

Erfahren Sie, warum eine gleichmäßige Härte entscheidend ist, um konsistente Abmessungen und Oberflächenqualität bei Formen zu gewährleisten. ↩

-

Erfahren Sie, wie robuste Materialien die Haltbarkeit und Genauigkeit von Formen bei Hochdruckanwendungen verbessern. ↩