Im schnelllebigen Bereich der Kunststoffherstellung ist die Dichte nicht nur eine Zahl; Es ist das Herzstück der Produkthaltbarkeit und -leistung. Lassen Sie uns untersuchen, wie wir es durch Formenoptimierung verbessern können!

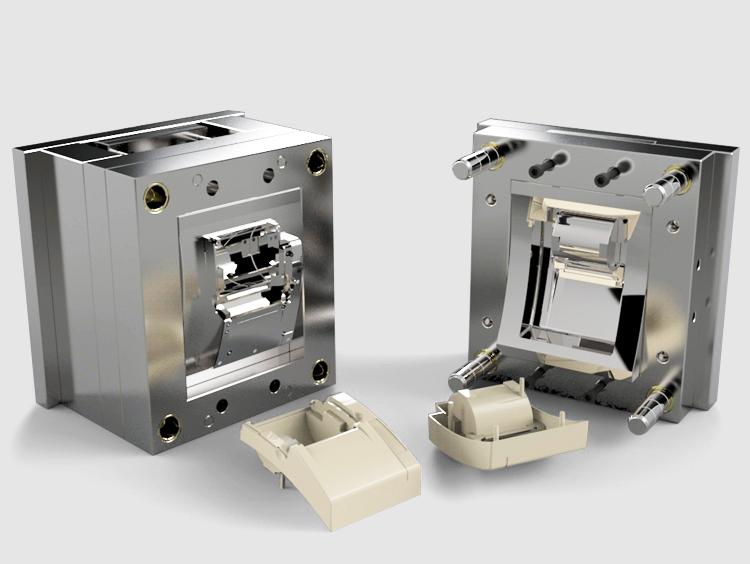

Durch die Formoptimierung wird die Dichte von Spritzgussteilen erhöht, indem das Formdesign verfeinert, die Fertigungsgenauigkeit verbessert und Spritzgussparameter wie Druck und Temperatur optimiert werden. Dies führt zu einer gleichmäßigeren Materialverteilung und einer besseren Teilequalität.

Lesen Sie weiter, um detaillierte Einblicke in Formenbautechniken, Verbesserungen der Fertigungspräzision und Prozessoptimierungen zu erhalten, die die Dichte und Qualität Ihrer Spritzgussteile erheblich steigern können.

Das Anschnittdesign beeinflusst die Dichte der Formteile.WAHR

Die richtige Anschnittkonstruktion sorgt für einen gleichmäßigen Schmelzfluss und erhöht die Teiledichte.

Welche Rolle spielt das Angussdesign bei der Formenoptimierung?

Das Anschnittdesign ist eine entscheidende Komponente bei der Formoptimierung und hat direkten Einfluss auf die Dichte und Qualität von Spritzgussteilen.

Das Anschnittdesign ist für die Formoptimierung von entscheidender Bedeutung, da es die Gleichmäßigkeit und Effizienz des Schmelzflusses während des Einspritzens bestimmt und sich auf die Dichte und strukturelle Integrität des Endteils auswirkt. Die richtige Position und Größe des Angusses sind entscheidend für die Minimierung des Strömungswiderstands und die Sicherstellung einer gleichmäßigen Materialverteilung.

Die Bedeutung der Torposition

Um einen gleichmäßigen Fluss der Kunststoffschmelze sicherzustellen, ist die Auswahl einer geeigneten Angussposition von entscheidender Bedeutung. Durch die Platzierung des Anschnitts an dickeren Abschnitten oder wichtigen Spannungsbereichen ermöglichen Sie eine gleichmäßigere Füllung des Kunststoffs und minimieren so lokale Dichteunterschiede. Bei komplexen Strukturen kann der Einsatz von Mehrpunktanschnitten oder Heißkanalsystemen die Schmelzeverteilung weiter verbessern. Diese Strategien verhindern Probleme wie Lufteinschlüsse oder Schweißnähte, die die Teileintegrität beeinträchtigen können.

Beispielsweise können bei Automobilteilen, die eine hohe Festigkeit erfordern, strategisch platzierte Anschnitte die Haltbarkeit erheblich verbessern, indem sie die Belastung gleichmäßig über das Teil verteilen. Eine gut gewählte Anschnittposition verbessert nicht nur die mechanischen Eigenschaften, sondern verkürzt auch die Zykluszeit durch Optimierung der Füllphase.

Optimierung der Torgröße

Die Abmessungen des Angusses – seine Breite, Dicke und Länge – spielen eine entscheidende Rolle bei der Regulierung des Schmelzflusses. Ein zu kleiner Anschnitt erhöht den Strömungswiderstand, was zu unzureichender Füllung und verringerter Teiledichte führt. Umgekehrt kann ein zu großer Anschnitt Probleme wie übermäßige Grate oder Fließspuren verursachen.

Es muss ein Gleichgewicht hergestellt werden; Typischerweise sollte die Anschnittdicke zwischen 50 und 80 % der Wanddicke des Teils betragen. Dieses Sortiment trägt dazu bei, einen optimalen Fluss zu erreichen, ohne die Oberflächenbeschaffenheit oder die strukturellen Eigenschaften zu beeinträchtigen.

Anwendungen aus der Praxis

In Branchen wie der Unterhaltungselektronik, in denen Präzision von größter Bedeutung ist, stellt ein fein abgestimmtes Angussdesign sicher, dass die Teile strenge Qualitätsstandards erfüllen. Auch bei medizinischen Geräten, bei denen die Materialkonsistenz von entscheidender Bedeutung ist, verringert ein effektives Gate-Design das Risiko von Defekten, die zum Produktversagen führen könnten.

Betrachten Sie eine Fallstudie mit Mehrkavitätenformen 1 für Verpackungsanwendungen. Hier sorgt ein ausgewogenes Tordesign über die Hohlräume hinweg dafür, dass jede Einheit den gleichen Druck und die gleiche Materialverteilung erhält, was zu einer gleichmäßigen Dichte und weniger Abfall führt.

Werkzeuge und Technologien für das Gate-Design

Fortschritte in der Simulationssoftware haben das Gate-Design revolutioniert. Mit diesen Tools können Ingenieure die Strömungsdynamik modellieren und verschiedene Anschnittkonfigurationen bewerten, bevor sie mit der Produktion beginnen. Solche Technologien liefern Einblicke in potenzielle Probleme wie Strömungsverzögerungen oder Strahlbildung und ermöglichen präventive Anpassungen, die Zeit und Kosten sparen.

Darüber hinaus Heißkanalsysteme 2 aufgrund ihrer Effizienz bei der Aufrechterhaltung einer konstanten Schmelzetemperatur und der Reduzierung von Materialverschwendung zunehmender Beliebtheit. Diese Systeme lassen sich häufig mit fortschrittlichen Temperaturkontrolleinheiten integrieren und bieten eine Präzision, die die Torleistung deutlich verbessert.

Zusammenfassend lässt sich sagen, dass die Angusskonstruktion zwar wie ein kleiner Teil des größeren Formoptimierungsprozesses aussieht, ihre Auswirkungen auf die Teilequalität und die Fertigungseffizienz jedoch tiefgreifend sind. Durch das Verständnis und die Nutzung der Prinzipien eines effektiven Angussdesigns können Hersteller hochwertige Spritzgussteile mit erhöhter Dichte und geringeren Fehlerraten herstellen.

Das Angussdesign beeinflusst die Dichte der Formteile.WAHR

Die richtige Anschnittkonstruktion sorgt für eine gleichmäßige Schmelzeverteilung und beeinflusst die Teiledichte.

Heißkanalsysteme erhöhen den Materialabfall beim Formen.FALSCH

Heißkanalsysteme reduzieren den Materialabfall, indem sie einen gleichmäßigen Schmelzfluss aufrechterhalten.

Wie kann sich das Läuferdesign auf die Teiledichte auswirken?

Das Angussdesign beim Spritzgießen spielt eine entscheidende Rolle bei der Bestimmung der Dichte und Qualität des Endprodukts.

Das Angussdesign beeinflusst die Teiledichte, indem es einen gleichmäßigen Schmelzfluss gewährleistet und Druckungleichgewichte während des Spritzgießens reduziert. Durch die Optimierung des Angusssystems können Hersteller die Materialverteilung verbessern, was zu dichteren und hochwertigeren Teilen führt.

Läufersysteme verstehen

Das Angusssystem beim Spritzgießen fungiert als Weg, der geschmolzenen Kunststoff von der Einspritzeinheit zu den Hohlräumen innerhalb der Form leitet. Die Effizienz dieses Systems hat direkten Einfluss auf die Dichte des fertigen Teils. Ein gut konzipiertes Angusssystem sorgt dafür, dass geschmolzener Kunststoff gleichmäßig fließt und jede Kavität mit gleichmäßigem Druck erreicht.

Ausgewogenes Läuferdesign

Die Implementierung eines ausgewogenen Angusssystems 3 ist entscheidend für die Erzielung einer gleichmäßigen Teiledichte. Bei einer ausgewogenen Anordnung fließt die Kunststoffschmelze durch gleich lange Wege und stellt so sicher, dass sich jede Kavität gleichzeitig und mit dem gleichen Druck füllt. Dadurch werden Dichteschwankungen minimiert, die aufgrund einer ungleichmäßigen Druckverteilung auftreten können.

Optimierung der Querschnittsform

Die Wahl der richtigen Querschnittsform für Angusskanäle kann die Fließeigenschaften der Schmelze erheblich beeinflussen. Zum Beispiel:

- Kreisförmige Angusskanäle : Diese bieten einen minimalen Strömungswiderstand und eignen sich für das Hochgeschwindigkeitsformen.

- Trapezförmige Läufer : Sie sorgen für eine bessere Wärmeableitung, ideal für temperaturempfindliche Materialien.

Diese Tabelle fasst die Auswirkungen verschiedener Angussformen zusammen:

| Form | Eigenschaften | Ideal für |

|---|---|---|

| Kreisförmig | Geringer Strömungswiderstand | Hochgeschwindigkeitsspritzguss |

| Trapezförmig | Verbesserte Wärmeableitung | Temperaturempfindliche Materialien |

Die Auswahl einer geeigneten Form basierend auf dem Material und der Formgeschwindigkeit kann die Teiledichte erhöhen, indem die Dynamik des Schmelzflusses verbessert wird.

Symmetrisches Läuferlayout

Eine symmetrische Kanalanordnung 4 stellt sicher, dass jeder Hohlraum geschmolzenen Kunststoff mit der gleichen Geschwindigkeit und dem gleichen Druck erhält. Dieser Ansatz eliminiert Unstimmigkeiten, die durch Ungleichgewichte im Angusskanal verursacht werden und zu Bereichen mit unzureichender oder übermäßiger Dichte in Formteilen führen können.

Überlegungen zu Material und Design

Schließlich kann die Integration materialspezifischer Designelemente in Angusssysteme die Teiledichte weiter verbessern. Beispielsweise kann die Verwendung fortschrittlicher Materialien mit besseren thermischen Eigenschaften die Abkühlzeitunterschiede zwischen den Hohlräumen verringern und so zu einer gleichmäßigen Dichte im gesamten Teil beitragen. Darüber hinaus trägt die Berücksichtigung des Wärmeausdehnungskoeffizienten sowohl der Form als auch des Materials dazu bei, bei wechselnden Temperaturen einheitliche Abmessungen beizubehalten.

Zusammenfassend lässt sich sagen, dass die Optimierung des Angusskanaldesigns ein entscheidender Schritt zur Erhöhung der Dichte von Spritzgussteilen ist und sich direkt auf deren Qualität und Leistung auswirkt.

Ausbalancierte Läufer sorgen für eine gleichmäßige Teiledichte.WAHR

Ausbalancierte Angusskanäle verteilen die Schmelze gleichmäßig und sorgen so für eine gleichmäßige Teiledichte.

Rundläufer sorgen für eine bessere Wärmeableitung.FALSCH

Kreisförmige Läufer minimieren den Strömungswiderstand; Trapezförmige leiten Wärme ab.

Warum ist das Hohlraumdesign für die Verbesserung der Dichte von entscheidender Bedeutung?

Das Hohlraumdesign ist ein Eckpfeiler für die Herstellung hochdichter Spritzgussteile und wirkt sich sowohl auf die Präzision als auch auf die Konsistenz aus.

Das Hohlraumdesign ist für die Dichteverbesserung von entscheidender Bedeutung, da es sich direkt auf den Fluss und die Kühlung der Kunststoffschmelze auswirkt und eine gleichmäßige Verteilung und minimale Schrumpfung gewährleistet. Durch die Optimierung der Oberflächenbeschaffenheit der Kavität, der Wandstärke und der Designmerkmale kann die Dichte und Qualität der Formteile erheblich verbessert werden.

Die Bedeutung der Oberflächenbeschaffenheit

Ein Schlüsselelement beim Hohlraumdesign ist die Oberflächenbeschaffenheit 5 des Hohlraums selbst. Eine glattere Oberfläche verringert den Strömungswiderstand, sodass die Kunststoffschmelze die Form gleichmäßiger füllen kann. Um die Oberflächenglätte zu verbessern, werden üblicherweise Techniken wie Polieren und Verchromen eingesetzt. Darüber hinaus können fortschrittliche Beschichtungen wie DLC (diamantähnlicher Kohlenstoff) die Reibung weiter minimieren und dadurch die Teiledichte erhöhen.

Optimale Hohlraumwandstärke

Die Wandstärke der Kavität spielt eine entscheidende Rolle für das Gleichgewicht zwischen Festigkeit und Präzision. Zu dünne Wände können sich während des Spritzvorgangs verformen, was sowohl die Maßhaltigkeit als auch die Dichte der Teile beeinträchtigt. Umgekehrt können zu dicke Wände die Abkühlzeiten verlängern und die Formkosten erhöhen. Typischerweise wird empfohlen, die Wandstärke der Kavität zwischen dem 1,5- und 2-fachen der Wandstärke des Teils einzuhalten, um eine optimale Dichte sicherzustellen.

| Parameter | Einfluss auf die Dichte |

|---|---|

| Oberflächenbeschaffenheit | Reduziert den Strömungswiderstand und verbessert die Gleichmäßigkeit |

| Wandstärke | Gleicht Festigkeit, Abkühlzeit und Dimensionalität aus |

Designmerkmale und ihr Einfluss

Strategische Designmerkmale innerhalb des Hohlraums können sich auch auf die Dichte auswirken. Elemente wie Rippen und Vorsprünge sollten sorgfältig geplant werden, um die strukturelle Integrität zu unterstützen, ohne den Materialfluss zu beeinträchtigen. Darüber hinaus können durch den Einbau von Entlüftungskanälen Lufteinschlüsse vermieden werden, die zu einer ungleichmäßigen Befüllung führen könnten.

Gewährleistung einer gleichmäßigen Kühlung

Eine gleichmäßige Kühlung ist wichtig, um Schrumpfung und Verzug im Endprodukt zu minimieren. Die Entwicklung eines robusten Kühlsystems innerhalb der Hohlraumanordnung trägt dazu bei, eine gleichmäßige Temperaturverteilung im gesamten Teil aufrechtzuerhalten. Methoden wie konforme Kühlkanäle können die Kühleffizienz erheblich steigern und zu einem Ergebnis mit höherer Dichte beitragen.

Durch sorgfältige Beachtung dieser Aspekte des Hohlraumdesigns können Hersteller Spritzgussteile mit überlegener Dichte und Konsistenz herstellen.

Die glatte Hohlraumoberfläche verbessert den Kunststofffluss.WAHR

Eine glattere Oberfläche verringert den Widerstand und unterstützt so eine gleichmäßige Formfüllung.

Dickere Hohlraumwände erhöhen immer die Teiledichte.FALSCH

Eine zu hohe Dicke verlängert die Abkühlung und beeinträchtigt Präzision und Dichte.

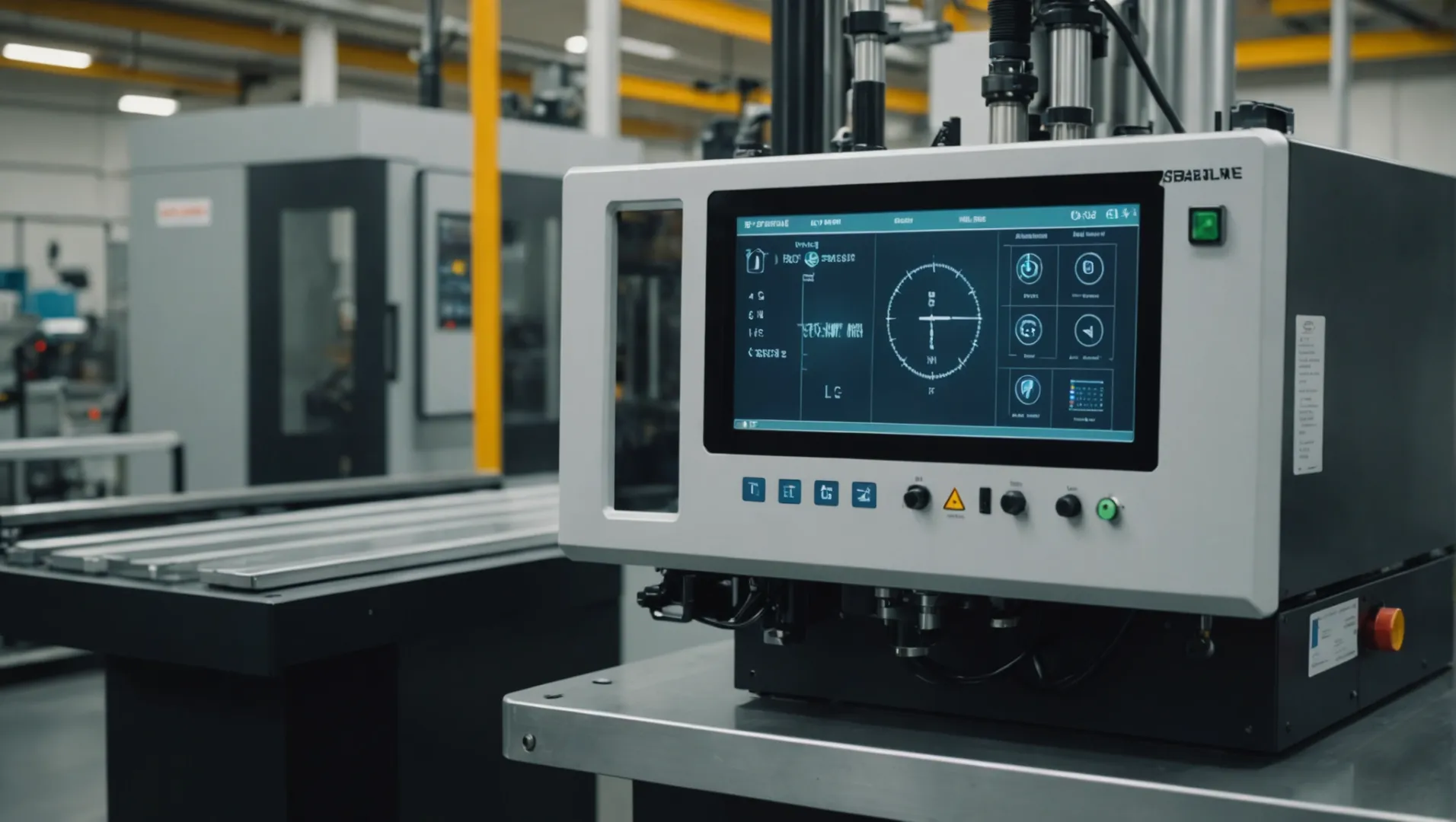

Welche Spritzgussparameter sollten optimiert werden?

Die Optimierung der Spritzgussparameter ist entscheidend für die Verbesserung der Qualität und Dichte des Endprodukts. Die richtigen Anpassungen können zu stärkeren, gleichmäßigeren Teilen führen.

Zur Optimierung der Spritzgussparameter gehört die Anpassung von Druck, Geschwindigkeit, Temperatur und Abkühlzeit, um die Teiledichte und -qualität zu verbessern. Diese Anpassungen sorgen für eine gleichmäßige Materialverteilung, reduzieren Fehler und verbessern die mechanischen Eigenschaften des Endprodukts.

Druckoptimierung

Einspritzdruck: Durch die richtige Erhöhung des Einspritzdrucks kann sichergestellt werden, dass die Kunststoffschmelze die Kavität dicht ausfüllt und so die Dichte des Teils erhöht. Übermäßiger Druck kann jedoch zu Formverschleiß oder inneren Spannungen führen und muss daher entsprechend ausgeglichen werden. Dazu gehört die Analyse von Faktoren wie Materialtyp und Teiledicke.

Haltedruck: Während der Haltephase trägt die Aufrechterhaltung eines konstanten Drucks dazu bei, Materialschwund auszugleichen. Ein richtig abgestimmter Nachdruck trägt zur Verbesserung der strukturellen Integrität und Dichte des Teils bei.

Geschwindigkeitskontrolle

Einspritzgeschwindigkeit: Eine höhere Einspritzgeschwindigkeit am Anfang kann die Kavität schnell füllen, während eine langsamere Geschwindigkeit gegen Ende Defekte wie Fließmarken verhindert. Der Schlüssel liegt darin, die Geschwindigkeit an die Materialeigenschaften und die Teilegeometrie anzupassen, um optimale Ergebnisse zu erzielen.

Temperaturmanagement

Formtemperatur: Das Halten der Form auf einer optimalen Temperatur ermöglicht einen besseren Fluss der Kunststoffschmelze und verbessert so die Fülleffizienz und -dichte. Im Allgemeinen sollte die Temperatur nahe dem Glasübergangspunkt des verwendeten Materials liegen. Eine gleichmäßige Formtemperatur ist entscheidend, um Inkonsistenzen in der Teiledichte zu vermeiden.

| Parameter | Ideale Reichweite | Auswirkungen auf die Teiledichte |

|---|---|---|

| Einspritzdruck | Variiert je nach Material | Verbessert die Füllqualität |

| Einspritzgeschwindigkeit | Hoher Anfang, niedriges Finale | Steuert Fließmarkierungen |

| Formtemperatur | Fast Glasübergang | Sorgt für eine gleichmäßige Füllung |

Optimierung des Kühlsystems

Abkühlzeit und -geschwindigkeit: Eine effiziente Kühlung ist entscheidend, um eine gleichmäßige Dichte im gesamten Teil zu erreichen. Entwerfen Sie ein Kühlsystem, das eine gleichmäßige Verteilung der Kühlkanäle ermöglicht, um Verformungen zu minimieren und die Maßgenauigkeit zu verbessern.

Fortschrittliche Kühltechniken wie konforme Kühlkanäle 6 können die Kühleffizienz erheblich verbessern. Diese Methode passt sich an komplexe Teilegeometrien an und sorgt so für eine schnellere und gleichmäßigere Kühlung.

Wasserdurchflussrate und -temperatur: Halten Sie eine kontrollierte Wasserdurchflussrate und -temperatur aufrecht, um den Kühlprozess effektiv zu steuern. Eine schnelle und dennoch gleichmäßige Abkühlung verbessert die Gesamtqualität der Teile, ohne Kompromisse bei der Dichte einzugehen.

Der Einspritzdruck beeinflusst die Teiledichte beim Formen.WAHR

Der richtige Einspritzdruck sorgt für eine dichte Hohlraumfüllung und erhöht die Dichte.

Eine höhere Formtemperatur verringert die Fülleffizienz.FALSCH

Eine optimale Formtemperatur verbessert die Fließ- und Fülleffizienz, verringert sie jedoch nicht.

Abschluss

Durch den Einsatz effektiver Formenoptimierungsstrategien können wir die Teiledichte erheblich erhöhen, was zu einer verbesserten Qualität und Leistung führt. Denken Sie über Ihre aktuellen Praktiken nach und erwägen Sie diese Strategien zur Optimierung Ihrer Produktion.

-

Entdecken Sie, wie Formen mit mehreren Kavitäten die Teiledichte effizient optimieren.: Formen mit mehreren Kavitäten oder mehreren Kavitäten verfügen über mindestens zwei Kavitäten und zwei Kerne, wobei die praktische Grenze auf Hunderte kleiner Kerne und Kavitäten beschränkt ist. ↩

-

Entdecken Sie, wie Heißkanalsysteme die Anschnittleistung verbessern.: Außerdem können bei Heißkanalsystemen im Allgemeinen niedrigere Einspritzdrücke verwendet werden, was die Durchbiegung von Form und Aufspannplatte verringert und den Grat aufrechterhält … ↩

-

Erfahren Sie, wie ausbalancierte Angusskanäle für eine gleichmäßige Teiledichte sorgen: AUSBALANCIERENDE ANSCHLUSSSYSTEME. Abbildung 1: Zwei natürlich ausgeglichene (symmetrische) Läufersysteme und ein Gegenbeispiel. Abbildung 2: Ein künstlich ausbalanciertes Läufersystem. ↩

-

Entdecken Sie, warum die Symmetrie der Angusskanäle die Gleichmäßigkeit der Teile verbessert: Dadurch wird sichergestellt, dass die projizierte Mitte der Hohlräume und Angusskanäle mit der Mitte der Schließkraft der Spritzgießmaschine übereinstimmt. ↩

-

Entdecken Sie, wie sich die Oberflächenbeschaffenheit auf den Materialfluss in Formen auswirkt: Alle Polituren und Texturen werden direkt auf die Form selbst aufgetragen und während des Spritzgussprozesses auf die Teile übertragen. Aus diesem Grund ist sekundär … ↩

-

Entdecken Sie, wie konforme Kühlkanäle die Effizienz bei komplexen Formenkonstruktionen steigern: Indem Sie die Kühlkanäle näher am Teil anordnen, erhalten Sie eine gleichmäßigere Kühlung nahe der Oberfläche des Teils und ein Kunststoffteil von höherer Qualität. ↩