Ich erinnere mich, als ich mich zum ersten Mal für eine Spritzgießmaschine entschieden habe. Es war, als würde man versuchen, einen Geheimcode zu knacken.

Der Formöffnungshub bei Spritzgießmaschinen ändert sich stark. Die Maschinengröße beeinflusst diesen Hub. Auch Hersteller und konkrete Verwendungszwecke spielen eine Rolle. Kleine Maschinen haben Hübe zwischen 150 mm und 650 mm. Größere Maschinen können sogar über 2000 mm erreichen. Die Formdicke nimmt mit der Maschinengröße zu. Die Dicke wird tatsächlich größer, wenn die Maschinen größer werden.

Diese Angaben verwirrten mich zunächst. Ich musste sowohl über die Größe als auch darüber nachdenken, wie die Details der Maschine zu unseren Produktionsanforderungen passten. Es war sehr wichtig zu verstehen, ob es sich um eine kleine Maschine mit einem Hub von 150 mm oder eine große Maschine mit mehr als 2000 mm handelte. Ich wollte wirklich, dass die von uns gewählte Maschine gut zu unseren spezifischen Produktionsanforderungen passt. Die richtigen Parameter haben wahrscheinlich großen Einfluss auf Effizienz und Produktqualität. Die Erfahrung hat mir gezeigt, dass keine einzelne Lösung für alles passt. Jedes Projekt benötigt seine eigenen, einzigartigen Spezifikationen.

Kleine Spritzgießmaschinen haben Hübe über 650 mm.FALSCH

Kleine Spritzgießmaschinen haben typischerweise Formöffnungshübe zwischen 150 mm und 650 mm.

Große Spritzgießmaschinen können einen Hub von mehr als 2000 mm haben.WAHR

Große Spritzgießmaschinen, insbesondere solche über 500 Tonnen, können Hübe von 2000 mm oder mehr haben.

Wie wirkt sich die Maschinengröße auf den Formöffnungsweg aus?

Denken Sie darüber nach, ein großes Puzzleteil auf kleinem Raum unterzubringen. So fühlt es sich an, die Maschinengröße beim Öffnen der Form zu verstehen.

Bei der Entscheidung über den Formöffnungshub ist die Maschinengröße sehr wichtig. Größere Maschinen sind aufgrund ihrer großen Hubbereiche für größere Formen geeignet. Kleinere Maschinen eignen sich für kompakte Formen, da sie kürzere Hübe haben. Die Wahl der richtigen Größe führt wahrscheinlich zu effizienten Spritzgussprozessen. Effiziente Prozesse bedeuten bessere Ergebnisse.

Die Rolle der Maschinengröße beim Formöffnungshub

Als ich mich zum ersten Mal mit dem Spritzgießen beschäftigte, kam es mir vor, als würde ich ein Rätsel lösen. Jede Maschine folgt ihren eigenen Regeln, insbesondere hinsichtlich der Formöffnungswege. Dieser Hub ist der Abstand, den eine Form öffnen kann, und ist ausschlaggebend dafür, welche Produkte Sie herstellen können.

Ich erinnere mich an eine Werksbesichtigung mit kleinen Maschinen von 30T bis 100T. Diese Maschinen hatten Hübe von 150 mm bis 650 mm. Stellen Sie sich eine 30T-Maschine mit Hüben von 150 mm bis 530 mm vor. Eine solche Maschine eignet sich für kleine, detaillierte Teile. Mittlere Maschinen von 100T bis 500T 1 haben Hübe von 600 mm bis 1500 mm und eignen sich für die Handhabung größerer Formen.

Große Maschinen mit mehr als 500 Tonnen haben einen Hub von mehr als 2000 mm. Ich habe einmal eine 850T-Maschine mit einem Hub von 500 mm bis 2100 mm gesehen. Es war wirklich beeindruckend! Diese Maschinen helfen bei der Großserienproduktion.

Auswirkungen auf die Produktionseffizienz

Die Wahl der richtigen Maschinengröße ist wie die Wahl des richtigen Werkzeugs. Bei einer zu kleinen Maschine kommt es zu Verschleiß und Verzögerungen, während bei einer zu großen Maschine Ressourcen verschwendet werden. Die Bewertung der Formdicke 2 erleichtert diese Auswahl. Kleinere Maschinen bewältigen Dicken von 100 mm bis 400 mm, während größere über 1000 mm reichen. Auf die richtige Übereinstimmung kommt es an.

Zu berücksichtigende Faktoren

Die Maschinengröße ist nicht das Einzige, worüber man nachdenken muss; Auch die Anwendung, das Ausgabevolumen und die Materialart spielen eine Rolle. Technologie schreitet schnell voran – neue Entwicklungen können Entscheidungen erheblich beeinflussen ( technologische Fortschritte 3 ). Branchenexperten bieten maßgeschneiderte Beratung auf Basis umfassender Erfahrung.

Beim Verständnis der Ausrüstung geht es darum, Ihre Produktionslinie zukunftssicher zu machen und den langfristigen Erfolg sicherzustellen.

Kleine Spritzgießmaschinen haben einen maximalen Hub von 650 mm.WAHR

Kleine Maschinen haben typischerweise einen Öffnungshub von 150 mm bis 650 mm.

Große Maschinen überschreiten nie eine Formdicke von 1000 mm.FALSCH

Große Maschinen können Formdicken über 1000 mm verarbeiten.

Welche Faktoren beeinflussen die Formdickenkapazität?

Haben Sie jemals darüber nachgedacht, warum sich die Formdicke in der Fertigung stark ändert? Erkunden Sie die Welt des Spritzgießens und entdecken Sie seine Geheimnisse.

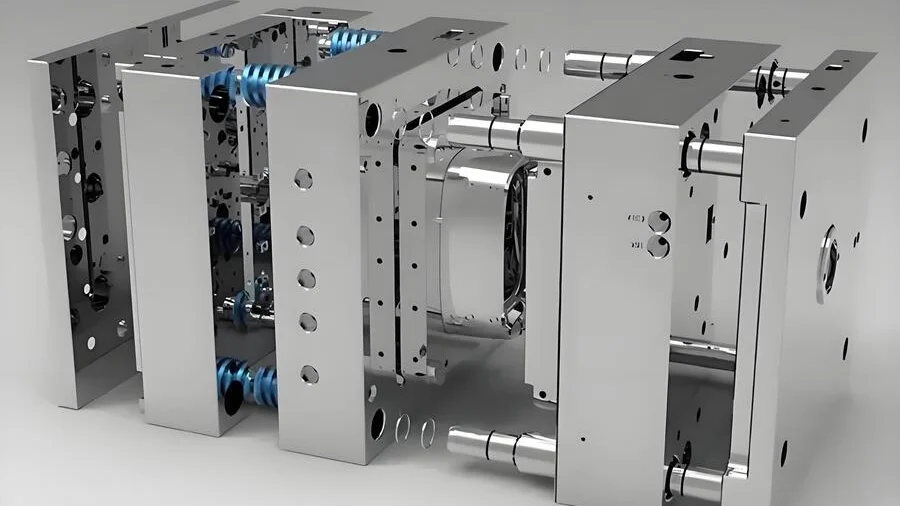

Die Dicke der Form hängt von der Größe der Maschine, dem Material und den Konstruktionsdetails ab. Kleinere Maschinen verarbeiten oft dünnere Formen. Größere Maschinen verarbeiten wahrscheinlich dickere Formen. Die Wahl des Materials hat großen Einfluss auf die Dicke der Form. Auch Designdetails haben einen großen Einfluss.

Maschinenspezifikationen

Als ich anfing, mich mit dem Spritzgießen zu beschäftigen, war ich überrascht. Die Maschinengröße bestimmt die Formdicke. Kleine Maschinen, etwa zwischen 30T und 100T, begrenzen die Formdicke auf 400 mm. Es ist, als würde man zu viele Kleidungsstücke in einen kleinen Koffer packen. Bei großen Maschinen über 500 t ist das anders. Sie bewältigen problemlos Formdicken über 1000 mm.

Einer der Hauptfaktoren, die die Kapazität der Formdicke beeinflussen, ist die Maschinengröße 4 . Beispielsweise könnte eine 850T-Maschine Formen von 450 mm bis 1850 mm aufnehmen.

Materialeigenschaften

Die Wahl des richtigen Materials ist wie die Wahl einer Schlüsselzutat beim Kochen. Es führt entweder zum Erfolg oder zum Scheitern. Hochviskose Materialien benötigen dickere Formen. Es ist, als hätte man es mit sehr dickem Pfannkuchenteig zu tun. Die Wärme- und physikalischen Eigenschaften jedes Materials sind wichtig; Sie entscheiden über die beste Formdicke.

Die Materialwahl hat aufgrund ihrer einzigartigen thermischen und mechanischen Eigenschaften einen erheblichen Einfluss auf die realisierbare Formdicke und beeinflusst ihr Verhalten unter Druck und Hitze. Materialüberlegungen 5 sind entscheidend für die Auswahl der richtigen Kombination aus Maschinen- und Formenkonstruktion, um die gewünschten Ergebnisse zu erzielen.

Designanforderungen

Designdetails können alles verändern. Einmal arbeitete ich an einem Projekt, bei dem dünne Formen für detaillierte Arbeiten benötigt wurden. Es fühlte sich an, als würde man kleine Muster in Seife schnitzen – komplex und doch zufriedenstellend. Einfache Designs ermöglichen dicke Formen und bieten Haltbarkeit bei einfacher Produktion.

Das spezifische Design eines Produkts kann die erforderliche Formdicke bestimmen. Komplexe Designs mit komplizierten Details erfordern möglicherweise dünnere Formen für feine Details und Genauigkeit im Endprodukt, während bei einfacheren Designs häufig dickere Formen für eine längere Haltbarkeit und Stabilität während der Produktion verwendet werden können. Designfeinheiten 6 spielen eine wichtige Rolle bei der Planung der Formdickenkapazität.

Temperatur- und Druckeinstellungen

Temperatur- und Druckeinstellungen wirken sich stark auf die Dicke der Form aus – stellen Sie sich vor, wie Sie Butter auf Toast verteilen; Wenn die Butter zu kalt ist, lässt sie sich nicht gut verteilen. Höhere Temperaturen ermöglichen einen gleichmäßigen Materialfluss, aber hohe Drücke können zu ungefüllten Bereichen oder Verformungen führen, genau wie wenn ein Sandwich zu stark gequetscht wird.

Temperatur- und Druckeinstellungen während des Spritzgießens sind für die Bestimmung der Formdickenkapazität von entscheidender Bedeutung, da höhere Temperaturen zu einem gleichmäßigeren Materialfluss führen und möglicherweise dünnere Formen ermöglichen, während ein erhöhter Druck, der für dickere Formen erforderlich ist, möglicherweise Anpassungen erforderlich macht, um Fehler wie Verzug oder unvollständige Füllung zu vermeiden. Prozessbedingungen 7 sind für die Optimierung der Formdicke im Hinblick auf Qualität und Effizienz von entscheidender Bedeutung.

Zusammenfassend lässt sich sagen, dass die Kenntnis dieser Dinge der Schlüssel zur klugen Entscheidung über die Formdicke beim Spritzgießen ist – es ist wie das Lösen eines Puzzles, bei dem jedes Teil perfekt passen muss.

Kleine Spritzgießmaschinen haben einen maximalen Hub von 650 mm.WAHR

Kleine Spritzgießmaschinen haben typischerweise einen maximalen Öffnungshub von bis zu 650 mm.

Mittlere Spritzgießmaschinen dürfen eine Dicke von 700 mm nicht überschreiten.FALSCH

Mittelgroße Spritzgießmaschinen können Formdicken bis zu 1250 mm verarbeiten.

Warum ist die ordnungsgemäße Installation der Form von entscheidender Bedeutung für die Effizienz?

Einen Kuchen in einer schiefen Pfanne zu backen ist schwierig. Ebenso wichtig ist beim Spritzgießen der richtige Formeinbau. Es spart Zeit. Es spart auch Geld. Eine ordnungsgemäße Installation ist unerlässlich.

Die richtige Platzierung der Form ist der Schlüssel zum Erfolg beim Spritzgießen. Es sorgt dafür, dass Maschinen gut laufen, Fehler werden reduziert und Unterbrechungen reduziert. Die Form muss perfekt nach den Regeln der Maschine passen. Diese Passform ist wichtig. Es macht Produkte besser und beschleunigt die Produktion. Das spart Geld und steigert den Output.

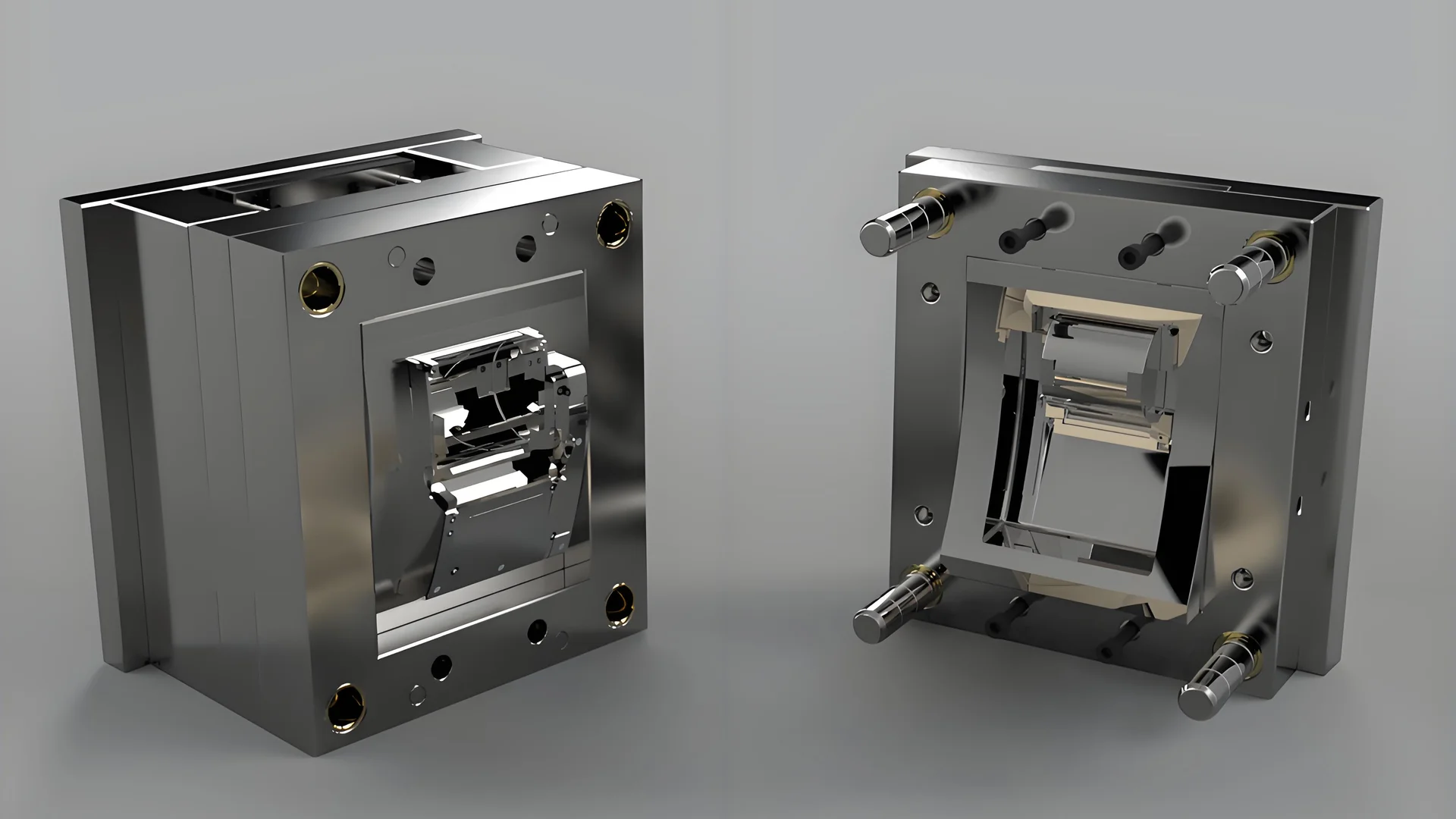

Die Rolle des Formenbaus verstehen

Ich erinnere mich an das erste Mal, als ich eine Spritzgießmaschine aufgebaut habe. Es fühlte sich an, als würde man ein großes Rätsel lösen. Jedes Teil musste passen. Der richtige Einbau der Form ist von entscheidender Bedeutung, da sie den gesamten Prozess prägt. Maschinenspezifikationen 8 wie Formöffnungshub und -dicke entsprechen Verschiedene Maschinen haben ihre eigenen Methoden, genauso wie jedes Backrezept eine bestimmte Zeit und Temperatur benötigt.

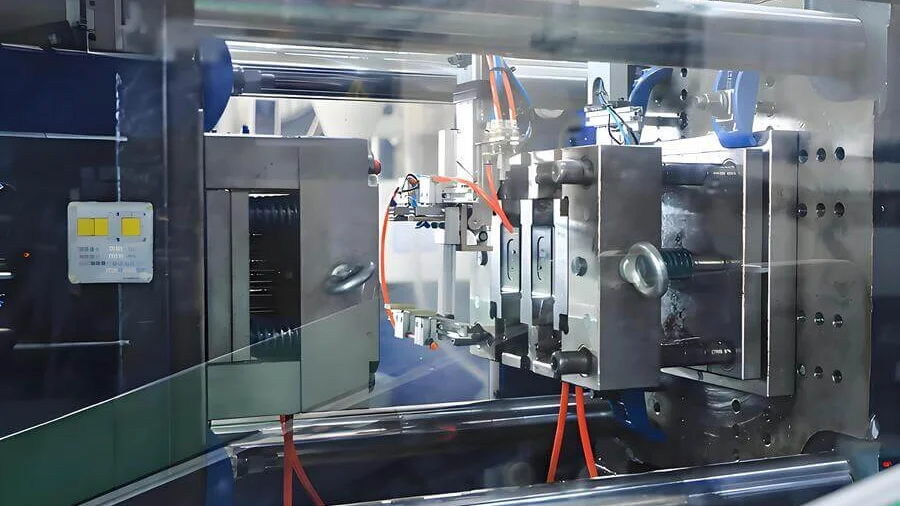

Verkürzung der Produktionszeit durch richtige Einrichtung

Stellen Sie sich den Einbau einer Form wie die Zubereitung von Kochzutaten vor. Wenn alles fertig ist, läuft der Prozess reibungslos. Gut installierte Formen ermöglichen ein schnelles Arbeiten der Maschinen und verkürzen die Zykluszeiten. Kleine Fehler führen zu Problemen wie Verziehen oder unvollständigen Füllungen – das ist vergleichbar mit dem Fall, dass ein Kuchen wegen fehlendem Backpulver nicht aufgeht.

Kostenauswirkungen einer unsachgemäßen Forminstallation

Fehler sind teuer. Meine erste fehlgeschlagene Charge Kekse hat mir diese Lektion gelehrt. Eine falsche Formaufstellung verschwendet Material und verursacht Kosten. Schlechte Installationen führen zu häufigen Ausfällen, was einen höheren und kostspieligeren Wartungsaufwand bedeutet. Das Einhalten der Installationsanweisungen spart Geld; Es ist, als würde man einem Rezept folgen, um die Verschwendung von Zutaten zu vermeiden.

Verbesserung der Produktqualität

Qualität zählt in allem, vom Backen bis zur Herstellung. Ein gut gebackener Kuchen macht Lust auf mehr, genauso wie richtig installierte Formen hochwertige Produkte hervorbringen. Eine genaue Ausrichtung verhindert Fehler, sorgt für eine gleichbleibende Produktqualität und reduziert den Bedarf an Korrekturen nach der Produktion – so wird sichergestellt, dass die Kunden weiterhin mit großartigen Produkten zufrieden sind.

Die Bedeutung der Maschinenkompatibilität

Die Auswahl der richtigen Form ist so, als würde man das richtige Werkzeug für eine Aufgabe finden. Jede Formmaschine verfügt über einzigartige Eigenschaften, die sich auf die Formkompatibilität auswirken. Formen müssen diese Eigenschaften erfüllen, um eine Belastung der Maschine zu vermeiden und einen reibungslosen Betrieb zu ermöglichen – ähnlich wie bei der Auswahl der richtigen Kuchenformgröße. Die richtige Planung ist entscheidend; Berücksichtigung der Maschinenspezifikationen 9 vermeidet später kostspielige Fehler, ähnlich wie das Lesen eines Rezepts vor dem Kochen gute Ergebnisse gewährleistet.

Kleine Spritzgießmaschinen haben einen maximalen Hub von 650 mm.WAHR

Kleine Spritzgießmaschinen haben typischerweise einen Formöffnungshub von bis zu 650 mm.

Alle Spritzgießmaschinen haben die gleiche Formdickenkapazität.FALSCH

Spritzgießmaschinen variieren je nach Größe und Typ in der Formdickenkapazität.

Wie wähle ich die richtige Spritzgießmaschine aus?

Haben Sie sich schon einmal gestresst gefühlt, als Sie die beste Spritzgießmaschine auswählen mussten? Vielen Menschen geht es genauso. Ich werde meine Geschichte und Ideen teilen, um Ihnen bei der klugen Auswahl zu helfen.

Die Auswahl der richtigen Spritzgießmaschine erfordert das Verständnis mehrerer wichtiger Faktoren. Die Größe der Form und die Schussgröße spielen eine große Rolle. Auch Tonnage und Maschinentyp sind entscheidend. Spezifische Produktionsanforderungen sollten Entscheidungen leiten. Denken Sie über den Formöffnungshub und den Dickenbereich für eine effektive Fertigung nach. Hydraulische, elektrische und Hybridmaschinen bieten unterschiedliche Vorteile. Passen Sie diese Typen an Ihre Anwendungsanforderungen und Ihr Budget an. Wählen Sie mit Bedacht.

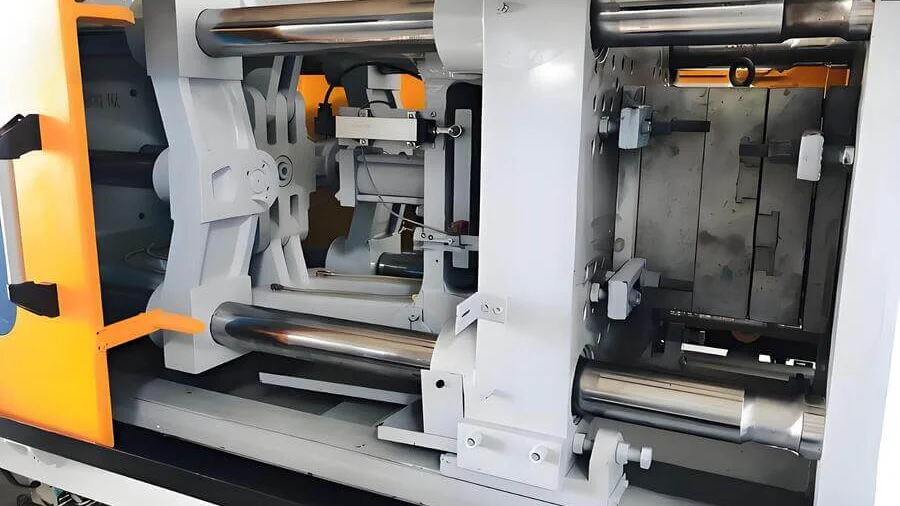

Bewertung der Formgröße und der Maschinenkapazität

Stellen Sie sich vor, Sie betreten eine große Lagerhalle voller Spritzgussmaschinen. Ich war erstaunt über die verschiedenen Typen, die Geschwindigkeit und Präzision bieten. Der erste wichtige Schritt bestand darin, die richtige Formgröße für mein Projekt herauszufinden. Kleine Maschinen von 30T bis 100T ermöglichten Formöffnungshübe zwischen 150 mm und 650 mm. Diese Maschinen waren ideal für meine kleinen Projekte, bei denen der Platz knapp war. Für mittlere Aufgaben funktionierten Maschinen von 100T bis 500T mit Hüben von 600 mm bis 1500 mm gut. Größere Formen passen in Maschinen über 500 Tonnen und ermöglichen Hübe von bis zu 2000 mm oder mehr. Dieser Größenratgeber 10 war mein unverzichtbares Werkzeug. Ich habe es oft überprüft.

Schussgröße und Tonnage verstehen

Dann kam der knifflige Teil der Schussgröße und -tonnage. Unter Schussgröße versteht man die Menge des injizierten Materials. Die Tonnage ist die Kraft, die erforderlich ist, um die Form während des Einspritzens geschlossen zu halten. Es war wichtig, diese mit den Produktdetails abzugleichen, um Fehler in der Produktion zu vermeiden. Ich habe diese Faktoren immer überprüft, um eine genaue Produktionseffizienz 11 . Das war ein sehr wichtiger Teil meines Prozesses.

Wählen Sie zwischen hydraulischen, elektrischen und Hybridmaschinen

Die Wahl zwischen hydraulischen, elektrischen und Hybridmaschinen war wie die Entscheidung zwischen einem alten Lkw, einem schnellen Sportwagen oder einem flexiblen SUV. Jeder hatte einzigartige Vorteile:

- Hydraulische Maschinen : Stark und erschwinglich; Perfekt für große Produktionsläufe.

- Elektrische Maschinen : Beeindruckende Präzision und Energieeinsparungen; ideal für detaillierte Arbeiten.

- Hybridmodelle : Kombinieren Sie die Vorteile von Hydraulik und Elektro; vielseitig für viele Einsatzzwecke.

Bewerbungsanforderungen abzustimmen 12 hat mir geholfen, eine kluge Entscheidung zu treffen.

Berücksichtigung des Formendickenbereichs

Die Formdicke war ein weiterer Schlüsselfaktor:

- Kleine Maschinen : Geeignete Dicken von 100 mm bis 400 mm.

- Mittlere Maschinen : Bearbeitung von Dicken von 150 mm bis 700 mm.

- Große Maschinen : Handhabung von Formen bis zu 1000 mm oder mehr.

Die Überprüfung der Formdicke anhand der Maschinenkapazität gewährleistete einen reibungslosen Betriebsablauf 13 ohne Schäden – als ob Jeans genau richtig sitzen würden!

Kosteneffizienz und Effizienz

Lassen Sie uns zum Schluss über das Geld sprechen, denn jeder spart doch gerne ein wenig, oder? Anfangs machte es Sinn, sich auf den Preis zu konzentrieren, aber bald erkannte man, dass langfristige Einsparungen wichtiger waren:

- Maschinen mit höherer Energieeffizienz (z. B. elektrische) versprachen trotz höherer Anschaffungspreise niedrigere Betriebskosten.

- , das Budget gegen potenzielle Einsparungen bei der Produktionseffizienz 14 und der Wartung abzuwägen.

Zusammenfassend lässt sich sagen, dass sich die Auswahl der richtigen Spritzgießmaschine wie das Mischen von Zutaten für ein Erfolgsrezept anfühlte – wobei jedes Teil auf meine speziellen Produktionsanforderungen zugeschnitten war und so Effizienz und Kosteneinsparungen gewährleistete.

Kleine Maschinen haben einen Formöffnungshub von bis zu 650 mm.WAHR

Kleine Spritzgießmaschinen haben Hübe zwischen 150 mm und 650 mm.

Alle Spritzgießmaschinen verfügen über einen einheitlichen Formdickenbereich.FALSCH

Die Formdickenbereiche variieren je nach Maschinengröße und sind nicht überall einheitlich.

Abschluss

Die Spezifikationen der Spritzgießmaschinen variieren je nach Größe und Anwendung. Kleine Maschinen haben Hübe von 150–650 mm und Dicken von 100–400 mm, während große Maschinen über 2000 mm bzw. 1000 mm verfügen.

-

Entdecken Sie detaillierte Spezifikationen für mittelgroße Spritzgießmaschinen. ↩

-

Entdecken Sie optimale Formdickenbereiche für verschiedene Maschinengrößen. ↩

-

Erfahren Sie mehr über neue Technologien zur Verbesserung von Spritzgussprozessen. ↩

-

Entdecken Sie, wie sich die Maschinengröße direkt auf die Kapazität der Formdicke auswirkt. ↩

-

Erfahren Sie, warum die Materialauswahl die mögliche Formdicke beeinflusst. ↩

-

Entdecken Sie, wie das Produktdesign die Formspezifikationen bestimmt. ↩

-

Finden Sie heraus, wie sich Einstellungen auf Entscheidungen zur Formdicke auswirken. ↩

-

Erfahren Sie, wie die Einhaltung von Formspezifikationen die Effizienz und Qualität optimiert. ↩

-

Entdecken Sie, wie Maschinenspezifikationen die Formeffizienz und -qualität beeinflussen. ↩

-

Lernen Sie Industriestandards für die Anpassung von Formgrößen an Maschinenkapazitäten kennen. ↩

-

Entdecken Sie Strategien zur Optimierung der Produktionseffizienz in Formprozessen. ↩

-

Verstehen Sie, welche Maschinentypen für unterschiedliche Fertigungsanforderungen geeignet sind. ↩

-

Entdecken Sie, wie sich die Kompatibilität von Formen auf die Maschinenleistung auswirkt. ↩

-

Bewerten Sie langfristige Kostenvorteile im Vergleich zu Erstinvestitionen in Maschinen. ↩