Scheinen Ihre Formen oft ein Tauziehen mit dem Gleichgewicht?

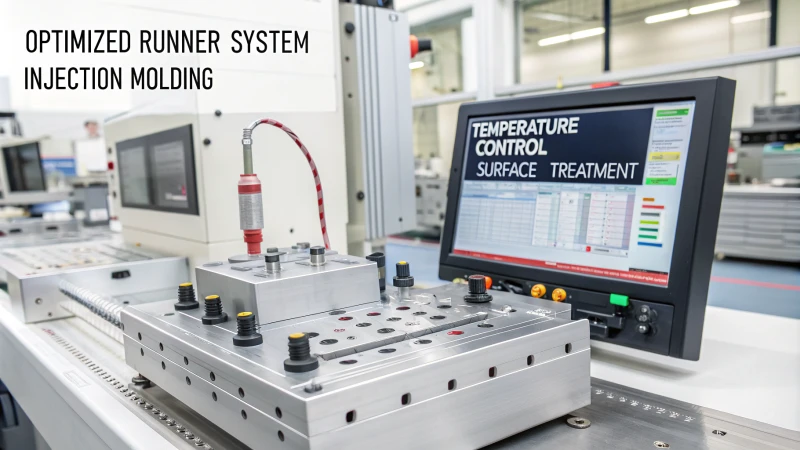

Um ein ausgewogenes Formkanalsystem zu schaffen, passe ich die Kanalgrößen an und verwende ein ausgewogenes Design. Ich verwende CAE -Software, um den Prozess zu simulieren und Dinge basierend auf Sensorinformationen zu ändern. Die Temperaturregelung verändert die Ergebnisse in Heißkanalsystemen erheblich. Auch die Oberflächenbehandlung ist wichtig. Es ist sehr wichtig.

In meinen Anfängen im Formenbau hatte ich mit ungleichmäßigen Angusssystemen zu kämpfen. Es fühlte sich an, als müsste man zu viele Dinge gleichzeitig jonglieren. Es hat sehr geholfen, etwas über geometrische Formen zu lernen. Der Einsatz fortschrittlicher Simulationstools hat den Prozess wirklich verändert. Eine genaue Temperaturkontrolle ist sehr wichtig. Es wird oft zum verborgenen Schlüssel zum Erreichen eines perfekten Gleichgewichts.

Einheitliche Angussgrößen sorgen für ein ausgewogenes Formsystem.WAHR

Einheitliche Läufergrößen verteilen das Material gleichmäßig und verhindern so Ungleichgewichte.

Bei Heißkanalsystemen spielt die Temperaturregelung keine Rolle.FALSCH

Die Temperaturkontrolle ist entscheidend, um die Konsistenz des Materialflusses aufrechtzuerhalten.

Wie beeinflusst das geometrische Formdesign die Läuferoptimierung?

Haben Sie jemals darüber nachgedacht, welchen großen Einfluss die Form eines Angusskanals auf die Effizienz einer Form haben könnte?

Geometrische Formen sorgen für einheitliche Läufergrößen und sanfte Übergänge. Designer nutzen für diese Aufgabe Simulationstools. Diese Elemente zusammen verbessern wahrscheinlich das Strömungsgleichgewicht und reduzieren Defekte. Dadurch steigt die Effizienz des Formsystems. Die Effizienz steigt wirklich.

Nachdenken über einheitliche Läufergrößen

Haben Sie schon einmal versucht, ein Puzzle zu lösen und dabei ein Teil gefunden, das einfach nicht passt? Das passiert, wenn die Angussgrößen in einer Form unterschiedlich sind. Zu Beginn meiner Karriere überraschte mich ein inkonsistenter Lauffluss, bis ein Mentor meinte, einheitliche Läufergrößen könnten das Problem lösen. In einem Mehrkavitätenwerkzeug führen unterschiedliche Angussgrößen zu Fehlern. Um dieses Problem zu vermeiden, sollten Hauptläufer, Zweigläufer und Tore sehr ähnlich sein. Sehr ähnliche Größen sind wichtig.

Es ist auch wichtig, die gleichen Kanallängen vom Hauptkanal bis zu jedem Hohlraum beizubehalten. Stellen Sie es sich wie ein Rennen vor, bei dem jeder Läufer eine faire Chance auf die Ziellinie braucht. Bei symmetrischen Formen vermeidet eine gute Konstruktion ungleichmäßige Abstände, sodass jede Kavität gleichmäßig gefüllt wird.

Die Kunst der sanften Übergänge

Als ich zum ersten Mal sanfte Übergänge in einer Form sah, fühlte es sich an, als würde ich einem anmutigen Tanz zuschauen. Allmähliche Veränderungen der Läuferformen stoppen Stagnation und Turbulenzen, wie ein Tanz, der sich sanft bewegt. In Heißkanalsystemen sind diese Übergänge sehr kritisch, da Temperaturänderungen den Schmelzefluss beeinträchtigen können.

Nutzung von Simulationstools für das Gleichgewicht

Werkzeuge wie Moldflow 1 funktionieren wie eine Kristallkugel für den Formenbau. Simulationen zeigen, wie die Schmelze fließt und finden Probleme vor dem Schneiden von Stahl. Einmal stellte die Simulation fest, dass sich die Kavität zu schnell füllte, also haben wir das Design angepasst und kostspielige Fehler vermieden.

| Tabelle: Vorteile der CAE- | Vorteil | Auswirkungen |

|---|---|---|

| Genaue Simulationen | Prognostiziert Druck- und Geschwindigkeitsschwankungen | |

| Designanpassungen | Führt Modifikationen für das Gleichgewicht durch |

Oberflächenbehandlung in Heißkanälen

Die Oberflächenbehandlung im Heißkanal ist so, als würde man einem Auto perfekten Glanz verleihen. Techniken wie die Hartverchromung verbessern die Oberflächenglätte und reduzieren die Schmelzretention und den Qualitätsverlust. Dies ist wichtig, um das System ausgeglichen und effizient zu halten.

Durch die Kombination von Gleichmäßigkeit, sanften Übergängen, Simulationserkenntnissen und Oberflächenbehandlungen werden Angusssysteme optimal geformt. Jedes Teil trägt dazu bei, die Formkonstruktionen auszubalancieren und effizienter zu gestalten.

Weitere Informationen zur Temperaturregelung in Heißkanälen 2 finden Sie in Ressourcen mit fortschrittlichen Strategien zur Aufrechterhaltung perfekter Bedingungen in Spritzgussprozessen.

Einheitliche Läufergrößen reduzieren Schwankungen des Strömungswiderstands.WAHR

Gleichbleibende Kanalgrößen sorgen für einen gleichmäßigen Strömungswiderstand und minimieren Fehler.

Allmähliche Übergänge in den Angusskanälen führen zu einer Stagnation der Schmelze.FALSCH

Allmähliche Übergänge verhindern eine Stagnation der Schmelze, indem sie einen reibungslosen Fluss gewährleisten.

Wie CAE- Software die Analyse des Läufergleichgewichts?

Stellen Sie sich ein Werkzeug vor, das Ihnen hilft, die Ausgewogenheit Ihrer Formenkonstruktionen zu erfassen und zu verbessern. Es ist, als hätten Sie einen persönlichen Coach für Ihre Projekte.

CAE- Software wie Moldflow analysiert, wie sich Materialien in Formen bewegen. Es hilft, Ungleichgewichte in Druck und Geschwindigkeit zu entdecken. Anpassungen auf Basis dieser Informationen führen zu einer besseren Einheitlichkeit. Diese Software verbessert wahrscheinlich das Läufergleichgewicht erheblich.

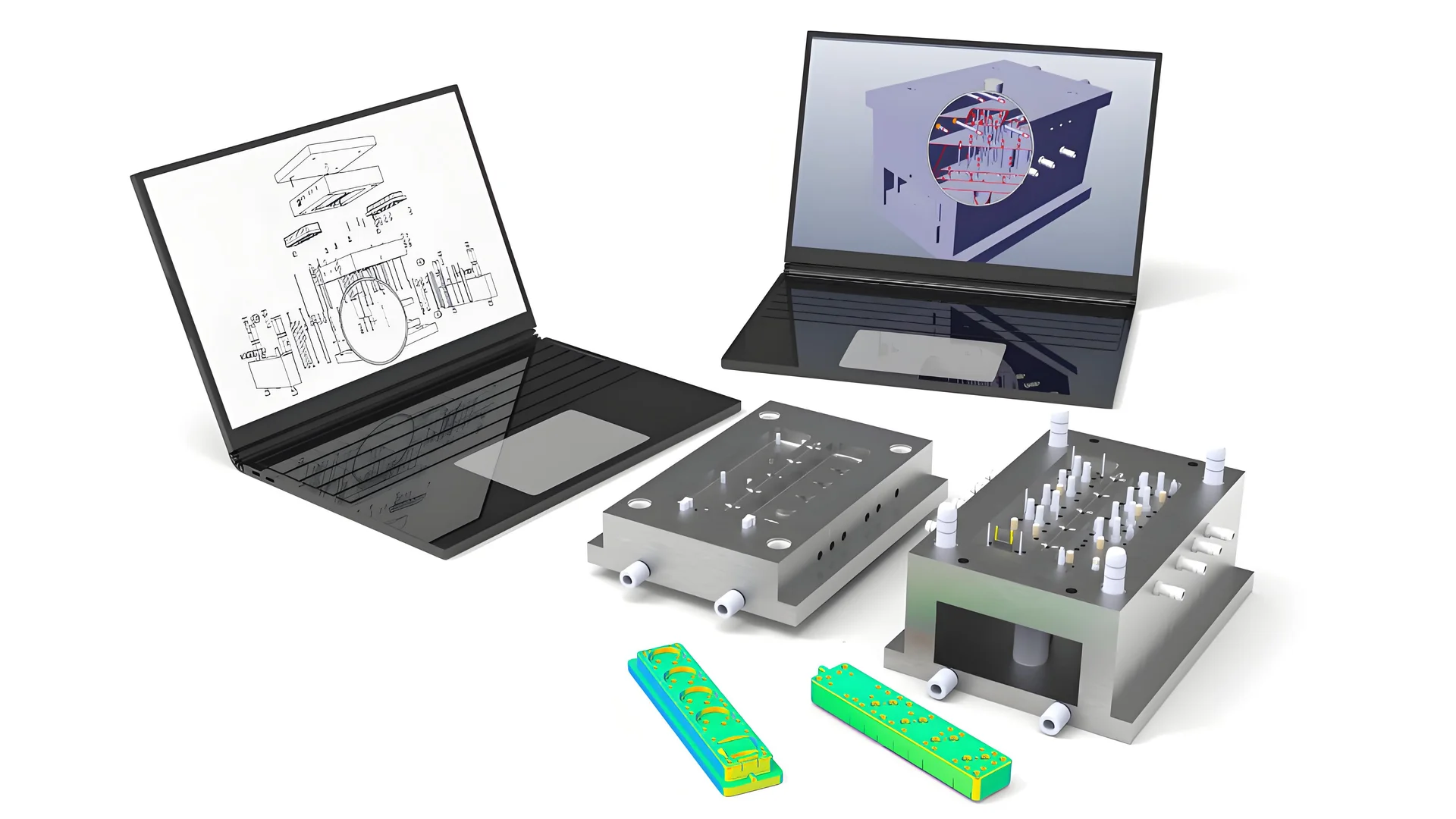

Die Rolle von CAE im Läuferdesign

Ich erinnere mich, als ich zum ersten Mal sah, wie Computer-Aided Engineering ( CAE )-Software den Formenbau verändern kann. Es ist wie eine Kristallkugel, die zeigt, wie sich Materialien durch Ihre Form bewegen, bevor Sie sie herstellen. Tools wie Moldflow simulieren den Schmelzfluss in Ihren Formen. Sie helfen Ihnen, knifflige Druck- und Geschwindigkeitsprobleme zu erkennen, die zu Defekten führen können.

Geometrisches Formdesign und Einheitlichkeit

Als ich anfing, Läufer zu entwerfen, habe ich gelernt, dass Beständigkeit, genau wie im Leben, sehr wichtig ist. Die Beibehaltung der Angussgrößen ist von entscheidender Bedeutung, insbesondere bei Formen mit mehreren Kavitäten, wo Unterschiede zu großen Ungleichgewichten führen können. Ich habe oft die Durchmesser kreisförmiger Abzweigrohre angepasst, damit sie zusammenpassen. Es geht um Balance. Jeder Hohlraum muss den gleichen Schmelzfluss erhalten.

| Designaspekt | Rücksichtnahme |

|---|---|

| Einheitliche Läufergröße | Gleichbleibende Durchmesser und Längen |

| Allmählicher Übergang | Reibungslose Wechsel zwischen den Läuferformen |

Simulation und Analyse

Bei meiner Konstruktionsarbeit fühlte sich das Importieren eines 3D-Modells in eine CAE- Software an, als würde ich meine Form testen. Durch die Veränderung von Parametern wie Druck, Geschwindigkeit und Füllzeit konnte ich sehen, wie sich die Schmelze verhielt. Wenn sich ein Hohlraum schneller füllte als ein anderer, habe ich die Größe oder Form des Läufers angepasst und erneut getestet. Ausgewogenheit war der Schlüssel.

- Simulationsparameter : Druck, Geschwindigkeit, Füllzeit ändern

- Ergebnis : Ausgeglichener Schmelzefluss in allen Zweigen

Experimentelle Überprüfung

Nachdem ich meinen Entwurf fertig hatte, war eine Probeform der nächste Schritt. Druck- und Temperatursensoren zeigten, was während der Produktion im Inneren der Form passierte. Diese Daten waren für die Feinabstimmung sehr wertvoll – das Hinzufügen von Drosselventilen, um sicherzustellen, dass jeder Hohlraum korrekt gefüllt wird.

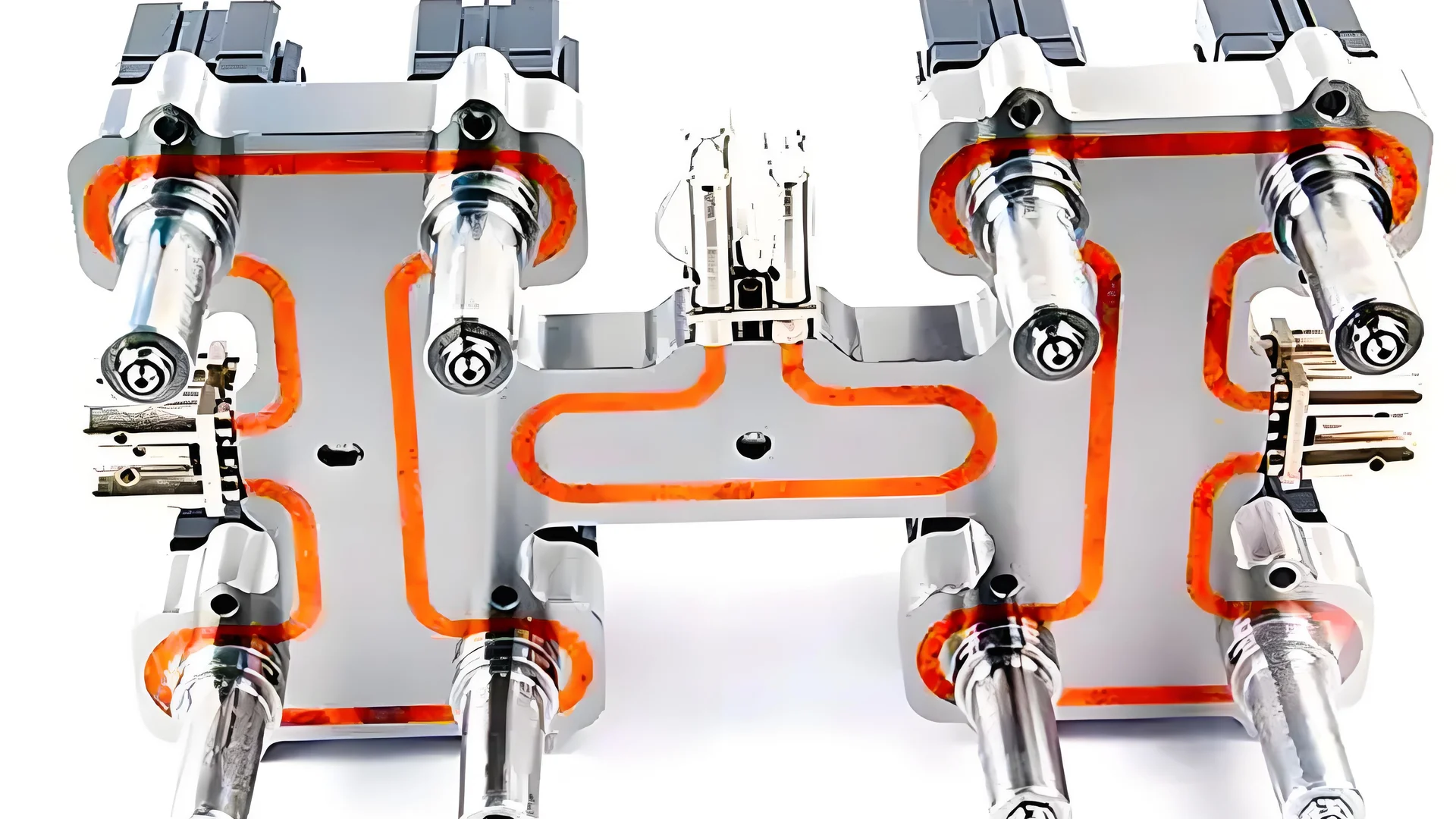

Besondere Überlegungen für Heißkanäle

Heißkanalsysteme stellten eine Herausforderung dar, die Temperatur gleichmäßig zu halten. Jede Düse musste separat gesteuert werden, um Probleme wie lokale Überhitzung zu verhindern. Die Gestaltung der Heißkanalplatte erforderte eine kluge Planung, um die Wärme gleichmäßig zu verteilen und einen ungleichmäßigen Schmelzfluss zu vermeiden.

| Aspekt | Beschreibung |

|---|---|

| Temperaturkontrolle | Unabhängige Einheiten für jede heiße Düse |

| Oberflächenbehandlung | Hartverchromung für reduzierte Schmelzretention |

Der Einsatz der CAE -Software 3 bei meiner Arbeit hat mir geholfen, diese Herausforderungen zu meistern und die Läuferbalance 4 bei jedem Projekt zu erreichen. Es ist wie ein kompetenter Berater, der immer an meiner Seite ist.

CAE-Software identifiziert Ungleichgewichte im Angusskanaldruck.WAHR

CAE-Software simuliert den Schmelzefluss, um Druckunterschiede in den Angusskanälen zu erkennen.

Heißkanalsysteme erfordern keine Temperaturregelung.FALSCH

Die Temperaturkontrolle ist für Heißkanäle von entscheidender Bedeutung, um eine gleichmäßige Erwärmung sicherzustellen.

Was ist beim Arbeiten mit Heißkanalsystemen zu beachten?

Heißkanalsysteme scheinen schwierig zu sein. Wenn man sie versteht, werden Herausforderungen zu Chancen. Diese Systeme tragen zur Effizienzsteigerung bei. Sie regen auch Innovationen an.

Wichtige Aspekte von Heißkanalsystemen sind die Gestaltung gleichmäßiger geometrischer Formen. Eine genaue Temperaturkontrolle ist sehr wichtig. Fortschrittliche Simulationsmethoden helfen dabei. Diese Elemente verbessern den reibungslosen Materialfluss. Dies reduziert Fehler im Spritzgussprozess. Es entstehen weniger Mängel, was wirklich bedeutsam ist.

Geometrisches Formdesign

Als ich anfing, etwas über Spritzgießen 5 , war ich von den vielen kleinen Details verwirrt, die alles über Erfolg oder Misserfolg entscheiden konnten. Es war von entscheidender Bedeutung, die Gestaltung geometrischer Formen in Heißkanalsystemen zu verstehen. Einheitliche Formen sind sehr wichtig. Stellen Sie sich eine Symphonie vor, bei der alle Teile perfekt zusammenarbeiten müssen.

| Aspekt | Rücksichtnahme |

|---|---|

| Einheitliche Läufergröße | Durch die Abstimmung der Größen von Hauptkanälen, Nebenkanälen und Anschnitten kann die Schmelze reibungslos fließen, wie bei einer einstudierten Melodie. |

| Ausgewogenes Layout | Ein ausgewogenes Layout zu erstellen war wie das Zusammensetzen eines kniffligen Puzzles. Durch die Anpassung der Kanallängen vom Hauptkanal bis zu jedem Hohlraum wurden Unterschiede in der Fließzeit deutlich verringert. |

Allmähliche und sanfte Übergänge sind erforderlich, wenn sich die Form des Angusskanals ändert, z. B. von Haupt- zu Abzweigkanälen, um etwaige Verstopfungen zu vermeiden.

Temperaturkontrolle

Die Temperaturkontrolle ist wichtig, genau wie das Backen eines perfekten Soufflés. Jeder Abschluss zählt. Mehrere Heizzonen benötigen Steuereinheiten und eine sorgfältige Überwachung durch Sensoren.

Wenn beispielsweise die Temperaturunterschiede in einem engen Bereich gehalten werden – nicht mehr als ±5℃ –, wird eine gleichmäßige Schmelze aufrechterhalten, was zu einem perfekten Endprodukt führt. Auch die Gestaltung der Heißkanalplatte erfordert Sorgfalt. Durch die Platzierung von Heizelementen wie Stäben an den richtigen Stellen wird die Wärme gleichmäßig verteilt.

Analyse und Simulation des Läufergleichgewichts

Simulation ist auch im Design von zentraler Bedeutung. Der Einsatz von CAE -Software 6 wie Moldflow hat für mich alles verändert. Es ist, als würde man mit einer Zauberkugel Probleme erkennen, bevor sie auftreten.

Durch das Testen des 3D-Modells unserer Form haben wir Einstellungen angepasst und Ungleichgewichte behoben, bevor wir mit der Produktion beginnen:

- Beispielanpassungen:

- Als wir diese Simulationen zum ersten Mal verwendeten, erfuhren wir, wie sich bereits kleine Änderungen auf den Schmelzedruck, die Geschwindigkeit und die Füllzeiten auswirken können.

- Kleine Anpassungen haben große Auswirkungen auf die Richtung.

Nach der Herstellung zeigen Probeformen, ob unsere Ideen funktionieren. Druck- und Temperatursensoren liefern reale Daten für letzte Optimierungen:

- Durch das Hinzufügen von Drosselklappen oder die Anpassung der Anordnung entsteht Harmonie.

- Eine auf Sensordaten basierende Feinabstimmung kann unausgeglichene Füllprobleme beheben.

Läuferoberflächenbehandlung

Spezielle Behandlungen wie die Hartverchromung der Läuferoberflächen runden die Arbeit ab, als würden sie einem Meisterwerk den letzten Schliff verleihen. Sie sorgen für einen gleichmäßigeren Durchfluss, indem sie Verstopfungen und eine Verschlechterung der Schmelze reduzieren.

Das Erreichen einer Oberflächenrauheit von Ra0,2 – 0,4 μm ermöglicht einen gleichmäßigeren Schmelzfluss.

Die Konzentration auf diese Elemente hat uns dabei geholfen, Heißkanalsysteme zu . Dadurch wurde die Effizienz verbessert und die Qualität des Spritzgusses erhöht, sodass sichergestellt wurde, dass jedes Produkt hohen Standards entspricht.

Die einheitliche Angussgröße sorgt für einen gleichmäßigen Schmelzefluss.WAHR

Gleichbleibende Kanalgrößen tragen dazu bei, einen gleichmäßigen Schmelzefluss im gesamten System aufrechtzuerhalten.

Bei Heißkanalsystemen ist die Temperaturregelung nicht entscheidend.FALSCH

Für eine gleichmäßige Fließfähigkeit der Schmelze ist eine präzise Temperaturregelung unerlässlich.

Wie kann experimentelle Verifizierung die Effizienz von Läufersystemen steigern?

Stellen Sie sich vor, es handelt sich um ein laufendes System, das aufgrund von Tests die Energie perfekt lenkt. Es ist, als würde man geheime Macht finden!

Versuchsformen und Sensoren in Angusssystemen testen Versuchsaufbauten. Diese Werkzeuge überwachen Druck und Temperatur. Ein ausgeglichener Fluss ist sehr wichtig. Sie finden eventuelle Mängel. Dieser Prozess erhöht die Effizienz erheblich.

Bedeutung der experimentellen Verifizierung

Ich erinnere mich an das erste Mal, als ich mit der Entwicklung eines Läufersystems begann. Es fühlte sich an wie ein Labyrinth voller Herausforderungen und Lernen. Die experimentelle Überprüfung zeigte seine Bedeutung. Dieser Prozess verbindet theoretische Entwürfe mit realen Funktionen und gleicht das aus, was wir auf dem Papier planen und wie es im Leben funktioniert.

Bei einem Projekt, beispielsweise der Erstellung einer neuen geometrischen Form 8 für einen Läufer, ist es für die Effizienz sehr wichtig, alle Größen einheitlich zu halten. Einmal stand ich vor einem Problem, bei dem kleine Unterschiede einen unerwarteten Strömungswiderstand verursachten. Mithilfe von Verifizierungstechniken konnten diese Probleme frühzeitig erkannt werden, was viel Zeit und Ressourcen sparte. Kleine Abweichungen werden zu großen Problemen.

Verwendung von Sensoren und Testformen

Ich schätze Sensoren während der Testformphasen. Mit ihnen verstehen Sie genau, wo Probleme auftreten – es ist, als hätten Sie eine Geheimwaffe. Die Beobachtung von Variablen wie Druck und Temperatur zeigte mir, wo der Schmelzfluss nicht ausgeglichen war, was zu einfachen Lösungen führte.

Beispielsweise sorgte die Anpassung der Angussgrößen für den Fall, dass sich eine Kavität zu schnell füllte, für einen reibungslosen Betrieb.

| Parameter | Messwerkzeug | Zweck |

|---|---|---|

| Druck | Drucksensoren | Erkennt ein Ungleichgewicht im Durchfluss |

| Temperatur | Temperatursensoren | Sorgt für einen gleichmäßigen Schmelzfluss |

Rolle des Computer-Aided Engineering ( CAE )

Software wie Moldflow 9 ist mein bevorzugtes Tool. Es simuliert Szenarien, bevor physische Formen berührt werden, und zeigt Ineffizienzen auf, bevor sie zu kostspieligen Fehlern werden. Diese proaktive Methode vermeidet nicht nur Fehler, sondern spart auch Material.

Besondere Überlegungen für Heißkanalsysteme

Bei Heißkanalsystemen ist eine sorgfältige Temperaturkontrolle unerlässlich. Jede Zone muss sorgfältig überwacht werden, um Überhitzung oder Unterkühlung zu verhindern und das System im Gleichgewicht zu halten.

Oberflächenbehandlungen wie Hartverchromung 10 reduzieren die Schmelzeretention und verbessern die Fließkonsistenz.

Die Aufrechterhaltung gleichmäßiger Temperaturen über die Düsen hinweg ist für einen reibungslosen Betrieb und die Vermeidung von Defekten wie Graten oder unvollständigen Füllungen von entscheidender Bedeutung. Die experimentelle Verifizierung ermöglicht Anpassungen in Echtzeit und bietet eine Lebensader für eine perfekte Balance basierend auf Sensordaten.

Durch experimentelle Überprüfung wird eine einheitliche Läufergröße sichergestellt.WAHR

Durch die Überprüfung werden Ungleichgewichte frühzeitig erkannt und eine einheitliche Angussgröße sichergestellt.

Heißkanalsysteme benötigen keine Temperaturregelung.FALSCH

Die Temperaturregelung verhindert Überhitzung oder Unterkühlung, was für die Effizienz entscheidend ist.

Abschluss

Optimieren Sie Formkanalsysteme, indem Sie einheitliche Größen, sanfte Übergänge und präzise Temperaturregelung gewährleisten und CAE- Software für Simulationen nutzen, um einen ausgewogenen Schmelzfluss zu erreichen und Fehler zu reduzieren.

-

Entdecken Sie, wie Moldflow Formdesigns optimiert, indem es die Dynamik des Schmelzflusses simuliert und potenzielle Probleme vor der Produktion identifiziert. ↩

-

Entdecken Sie effektive Methoden zur Aufrechterhaltung konstanter Temperaturen in Heißkanalsystemen, um eine gleichmäßige Fließfähigkeit der Schmelze sicherzustellen. ↩

-

Erfahren Sie, wie Moldflow den Schmelzfluss simuliert, um die Analyse des Angussgleichgewichts zu verbessern. ↩

-

Entdecken Sie die Vorteile der CAE-Software bei der Erzielung eines ausgewogenen Spritzgusses. ↩

-

Entdecken Sie, wie sich das geometrische Formdesign auf die Effizienz und Qualität von Heißkanalsystemen auswirkt. ↩

-

Erfahren Sie, wie CAE-Software wie Moldflow beim Entwurf ausgewogener Heißkanalsysteme hilft. ↩

-

Entdecken Sie, wie Oberflächenbehandlungen die Leistung und Langlebigkeit von Heißkanalsystemen verbessern. ↩

-

In diesem Link wird untersucht, warum das Design geometrischer Formen für die Optimierung der Läufereffizienz von entscheidender Bedeutung ist. ↩

-

Entdecken Sie, wie CAE-Software Spritzgussprozesse durch Simulation verbessert. ↩

-

Erfahren Sie, wie Hartverchromung die Oberflächenglätte in Heißkanälen verbessert. ↩