In der Welt des Spritzgießens zählt jedes Detail. Ein Detail, das oft übersehen wird, ist der Auswerferwinkel für Auswerfermechanismen – ein Aspekt, der über die Produktionseffizienz entscheiden kann.

Der Auswerferwinkel eines Spritzgusswerkzeugs hängt von Faktoren wie Materialeigenschaften, Auswerferhub und Werkzeuggenauigkeit ab. Bei flexiblen Materialien kann ein Winkel von 3° bis 5° ausreichen, während starre Materialien 5° bis 10° erfordern, um Beschädigungen zu vermeiden.

Diese kurze Übersicht vermittelt ein grundlegendes Verständnis. Eine detailliertere Auseinandersetzung mit Aspekten wie Schnallenform und Formgenauigkeit steigert jedoch die Effizienz und Langlebigkeit Ihrer Konstruktion. Lesen Sie weiter, um diese wichtigen Punkte genauer zu betrachten.

Flexible Materialien erfordern kleinere Entformungswinkel.WAHR

Flexible Materialien wie TPE benötigen aufgrund ihrer hohen Elastizität Winkel von 3°-5°.

- 1. Welche Rolle spielen Materialeigenschaften bei der Bestimmung des Abwurfwinkels?

- 2. Wie beeinflussen Form und Tiefe der Schnallen die Berechnung des Auslösewinkels?

- 3. Warum ist der Hub des Stößels entscheidend für die Auslegung der Formtrennwinkel?

- 4. Wie beeinflussen Formgenauigkeit und -struktur den erforderlichen Auslösewinkel?

- 5. Abschluss

Welche Rolle spielen Materialeigenschaften bei der Bestimmung des Abwurfwinkels?

Die Materialeigenschaften beeinflussen maßgeblich die Gestaltung der Entformungswinkel und wirken sich somit auf die Effizienz und die Produktintegrität aus.

Die Materialeigenschaften bestimmen die Auslösewinkel, indem sie die Elastizität, Steifigkeit und Verformungstoleranz des Formteils festlegen. Flexible Materialien wie thermoplastische Elastomere erfordern kleinere Winkel, während starre Materialien wie Polystyrol größere Winkel benötigen, um Beschädigungen zu vermeiden.

Materialeigenschaften verstehen

Bei der Konstruktion einer Spritzgussform ist die Wahl des richtigen Entformungswinkels entscheidend für Funktionalität und Langlebigkeit. Unterschiedliche Materialien weisen einzigartige Eigenschaften auf, die Einfluss darauf haben, wie sie sicher und effizient entformt werden können.

Elastizität vs. Steifigkeit

Betrachten wir die Elastizität thermoplastischer Elastomere ¹ . TPEs sind für ihre hohe Flexibilität bekannt und können erhebliche Verformungen ohne Bruch aushalten. Daher ist oft ein Entformungswinkel von 3° bis 5° ausreichend. Im Gegensatz dazu benötigen Materialien wie Polystyrol² , um Spannungen zu reduzieren und ein Brechen während des Entformungsprozesses zu verhindern.

| Materialtyp | Typischer Freigabewinkel |

|---|---|

| Thermoplastisches Elastomer (TPE) | 3° – 5° |

| Polystyrol (PS) | 5° – 10° |

Auswirkungen der Materialverformung

Der Grad der Verformungsfähigkeit eines Materials unter Belastung beeinflusst auch den Auslösewinkel. Materialien mit höherer Verformungstoleranz ermöglichen kleinere Winkel, da sie sich der Bewegung des Hebers leichter anpassen können. Im Gegensatz dazu erfordern Materialien mit geringer Verformungstoleranz größere Winkel, um Beschädigungen zu vermeiden.

Fallstudien: Praktische Anwendungen

In der Praxis lassen sich diese Prinzipien auf vielfältige Anwendungen in verschiedenen Branchen übertragen. Beispielsweise gewährleistet in der Automobilfertigung, wo Kunststoffteile unterschiedlichen Umgebungsbedingungen standhalten müssen, die Wahl des richtigen Materials und des entsprechenden Entformungswinkels Langlebigkeit und Sicherheit.

Beispiel: Automobilkomponenten

- Flexible Stoßdämpfer: Diese Bauteile werden aufgrund ihrer Elastizität typischerweise aus TPE hergestellt und lassen sich mit minimalen Winkeln effizient entformen.

- Komponenten für Armaturenbretter: Oft werden starre Materialien verwendet, die eine sorgfältige Berücksichtigung größerer Winkel erfordern, um Risse oder Spalten beim Entformen zu vermeiden.

Durch die Berücksichtigung dieser Faktoren können Hersteller ihre Prozesse optimieren, Abfall reduzieren und die Produktionseffizienz steigern. Das Verständnis der Materialeigenschaften beschränkt sich nicht nur auf die Wahl des richtigen Blickwinkels – es geht darum, die Qualität und Leistungsfähigkeit des Endprodukts sicherzustellen.

TPEs erfordern Ablösewinkel von 3° bis 5°.WAHR

TPEs sind flexibel und ermöglichen dadurch kleinere Winkel für ein effizientes Entformen.

Polystyrol benötigt Ablösewinkel von mehr als 10°.FALSCH

Polystyrol benötigt Winkel zwischen 5° und 10°, um Beschädigungen zu vermeiden.

Wie beeinflussen Form und Tiefe der Schnallen die Berechnung des Auslösewinkels?

Die Konstruktion der Schnalle ist ein entscheidender Faktor für die Bestimmung des Auslösewinkels beim Spritzgießen und beeinflusst somit die Effizienz und die Produktintegrität.

Die Form und Tiefe der Schnalle beeinflussen die Berechnung des Auslösewinkels maßgeblich. Flache, einfache Schnallen ermöglichen kleinere Winkel (3°–5°), während tiefere oder komplexere Konstruktionen größere Winkel (7°–10°) erfordern, um ein reibungsloses Auslösen des Hebers zu gewährleisten und Beschädigungen zu vermeiden.

Die Dynamik von Schnallen verstehen

Die Feinheiten der Schnallenkonstruktion, einschließlich ihrer Form und Tiefe, spielen eine entscheidende Rolle für die Leistungsfähigkeit von Spritzgießprozessen. Diese Faktoren beeinflussen direkt die Berechnung der Auslösewinkel, die wiederum unerlässlich sind, um sicherzustellen, dass sich die Auswerfer unbeschädigt von den Formteilen lösen können.

Einfluss der Schnallenform

Schnallenformen können von einfachen geometrischen Formen wie Kreisen und Quadraten bis hin zu komplexeren Formen mit Kurven und Schrägen reichen. Die Komplexität einer Schnallenform bestimmt oft den erforderlichen Auslösewinkel:

- Einfache Formen : Bei einfachen runden oder quadratischen Schnallen ist in der Regel ein kleinerer Auslösewinkel ausreichend. Dadurch ist das Risiko einer Behinderung während der Bewegung des Hebers geringer.

- Komplexe Formen : Gebogene oder unregelmäßig geformte Schnallen erfordern größere Auslösewinkel. Der größere Winkel verhindert, dass der Heber beim Herausziehen an der Kontur hängen bleibt und beugt so potenziellen Beschädigungen vor.

Während beispielsweise eine runde Schnalle nur einen Öffnungswinkel von 3°-5° benötigt, kann ein kompliziertes Design 6°-10° erfordern.

Der Einfluss der Schnallentiefe

Die Tiefe einer Schnalle beeinflusst auch maßgeblich den erforderlichen Auslösewinkel. Mit zunehmender Tiefe steigt auch der potenzielle Widerstand beim Entformen.

| Schnallentiefe | Empfohlener Freigabewinkel |

|---|---|

| 0,5 – 1 mm | 3° – 5° |

| 2 – 3 mm | 7° – 10° |

Flache Schnallen ermöglichen eine reibungslosere Bedienung des Hebers bei geringeren Winkeln, während tiefere Schnallen größere Winkel erfordern, um ein effektives Lösen zu ermöglichen.

Fallstudie: Form und Tiefe vereinen

Stellen Sie sich ein Szenario vor, in dem eine Form eine tief eingelassene, gebogene Ausbeulung aufweist. Allein die Tiefe legt einen größeren Auslösewinkel nahe, und die komplexe Form verstärkt diese Annahme. Durch die Erhöhung des Winkels auf beispielsweise 8° oder sogar 10° lassen sich die Risiken hoher Widerstände und potenzieller Bauteilbeschädigungen minimieren.

Anwendung in der Praxis: Ausgewogenheit von Form und Materialeigenschaften

Form und Tiefe sind zwar entscheidend, müssen aber im Zusammenhang mit den Materialeigenschaften betrachtet werden. Beispielsweise thermoplastische Elastomere (TPE) 4 aufgrund ihrer hohen Elastizität selbst bei komplexen Verformungen etwas kleinere Winkel ermöglichen, während Polystyrol (PS) 5 aufgrund seiner Steifigkeit größere Winkel erfordert.

Das Verständnis dieser Wechselwirkungen ist unerlässlich für die Optimierung von Spritzgussformen und die Sicherstellung einer effizienten Produktion und qualitativ hochwertiger Ergebnisse.

Einfache Schnallen benötigen einen Öffnungswinkel von 7°-10°.FALSCH

Einfache Schnallen erfordern kleinere Winkel, typischerweise 3°-5°, nicht 7°-10°.

Tiefere Schnallen erhöhen den erforderlichen Auslösewinkel.WAHR

Um eine Entformung zu verhindern, sind größere Entformungswinkel erforderlich.

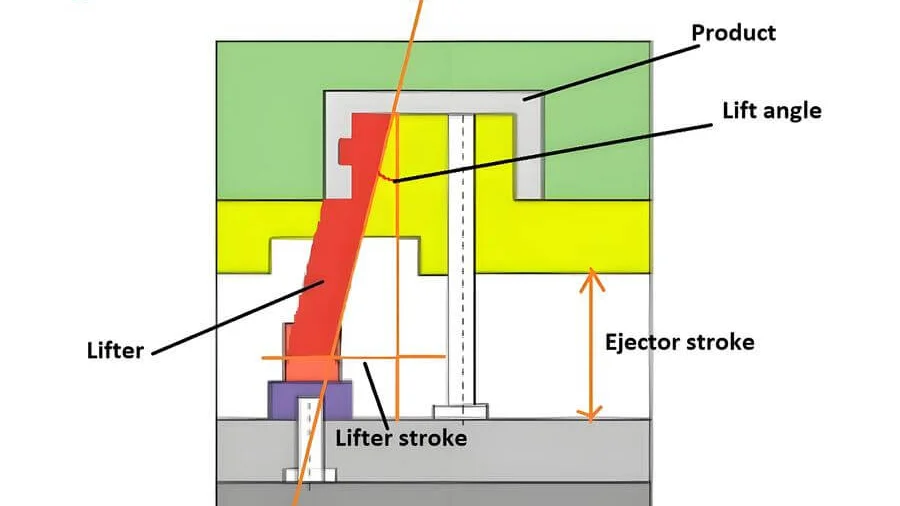

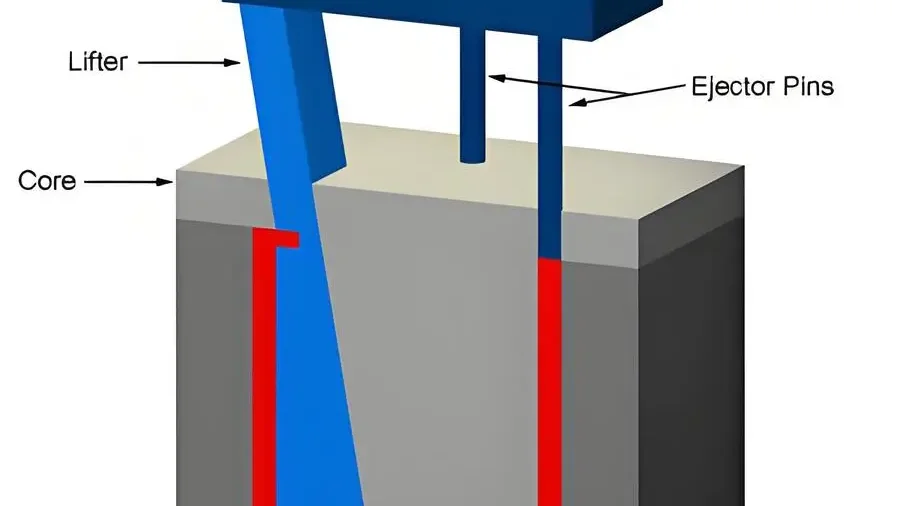

Warum ist der Hub des Stößels entscheidend für die Auslegung der Formtrennwinkel?

Das Verständnis der Bedeutung des Hubwegs des Auswerfers für die Bestimmung der Formtrennwinkel ist entscheidend für ein effizientes und effektives Spritzgießen.

Der Hub des Auswerfers bestimmt den erforderlichen Entformungswinkel, um den Widerstand zu minimieren und ein reibungsloses Entformen zu gewährleisten. Ein kürzerer Hub ermöglicht kleinere Winkel (3°–6°), während ein längerer Hub größere Winkel (7°–10°) erfordert, um den sich aufbauenden Widerstand auszugleichen.

Die Beziehung zwischen Hubweg und Widerstand

Bei der Konstruktion von Spritzgussformen ist der Hub des Auswerfers ein grundlegender Aspekt, der die Wahl des Auswerfwinkels beeinflusst. Der Begriff „Auswerferhub“ bezeichnet die Strecke, die der Auswerfer von seiner Ausgangsposition zurücklegt, bis er das Formteil vollständig verlassen hat. Diese Bewegung ist entscheidend, da der Auswerfer während des Hubs auf Widerstand stößt, der mit zunehmender Hublänge steigen kann.

Bei einem kurzen Hubweg des Auswerfers, typischerweise zwischen 5 und 10 mm, kann der erforderliche Auslösewinkel relativ klein sein, etwa 3° bis 6°. Dies liegt daran, dass der kürzere Hub den Widerstand beim Entformen minimiert. Überschreitet der Hub des Auswerfers jedoch 15 mm, ist ein größerer Auslösewinkel, üblicherweise zwischen 7° und 10°, erforderlich. Diese Anpassung kompensiert den deutlich erhöhten Widerstand, der bei einem längeren Hub auftritt.

Beispiele und praktische Überlegungen

Stellen Sie sich vor, in einer Form für ein Produkt aus thermoplastischem Elastomer (TPE) wird ein Auswerfer mit einem Hub von 8 mm verwendet. Aufgrund der Elastizität des TPE und des kurzen Auswerferhubs könnte ein Auswerfwinkel von 4° ausreichend sein. Wird in derselben Form jedoch Polystyrol (PS) verwendet, das steifer ist und einen längeren Auswerferhub von 20 mm aufweist, ist möglicherweise ein größerer Winkel von 9° erforderlich, um Beschädigungen beim Auswerfen zu vermeiden.

| Hubweg | Empfohlener Freigabewinkel für TPE | Empfohlener Auslösewinkel für PS |

|---|---|---|

| 5-10 mm | 3°-5° | 5°-7° |

| >15 mm | 6°-8° | 7°-10° |

Auswirkungen auf die Lebensdauer und Effizienz von Schimmelpilzen

Die präzise Anpassung des Auslösewinkels an den Hub des Auswerfers trägt nicht nur zu einer reibungslosen Entformung bei, sondern verlängert auch die Werkzeugstandzeit und erhöht die Betriebseffizienz. Optimale Auslösewinkel reduzieren den Verschleiß der Werkzeugkomponenten, minimieren den Wartungsaufwand und verlängern die Werkzeuglebensdauer. Darüber hinaus verkürzt ein reibungsloses Entformen die Zykluszeiten und steigert den Produktionsdurchsatz.

Das Verständnis dieser Dynamiken ermöglicht es den Konstrukteuren, ihre Werkzeugkonstruktionen präziser auf spezifische Produktionsanforderungen abzustimmen und so sowohl die Produktqualität als auch die Fertigungseffizienz zu steigern.

Ein kürzerer Hubweg des Hebels erfordert kleinere Auslösewinkel.WAHR

Ein kürzerer Auslöseweg minimiert den Widerstand und ermöglicht kleinere Auslösewinkel.

Ein längerer Hub des Hubmechanismus verringert den Schimmelwiderstand.FALSCH

Längere Auslösewege erhöhen den Widerstand und erfordern daher größere Auslösewinkel.

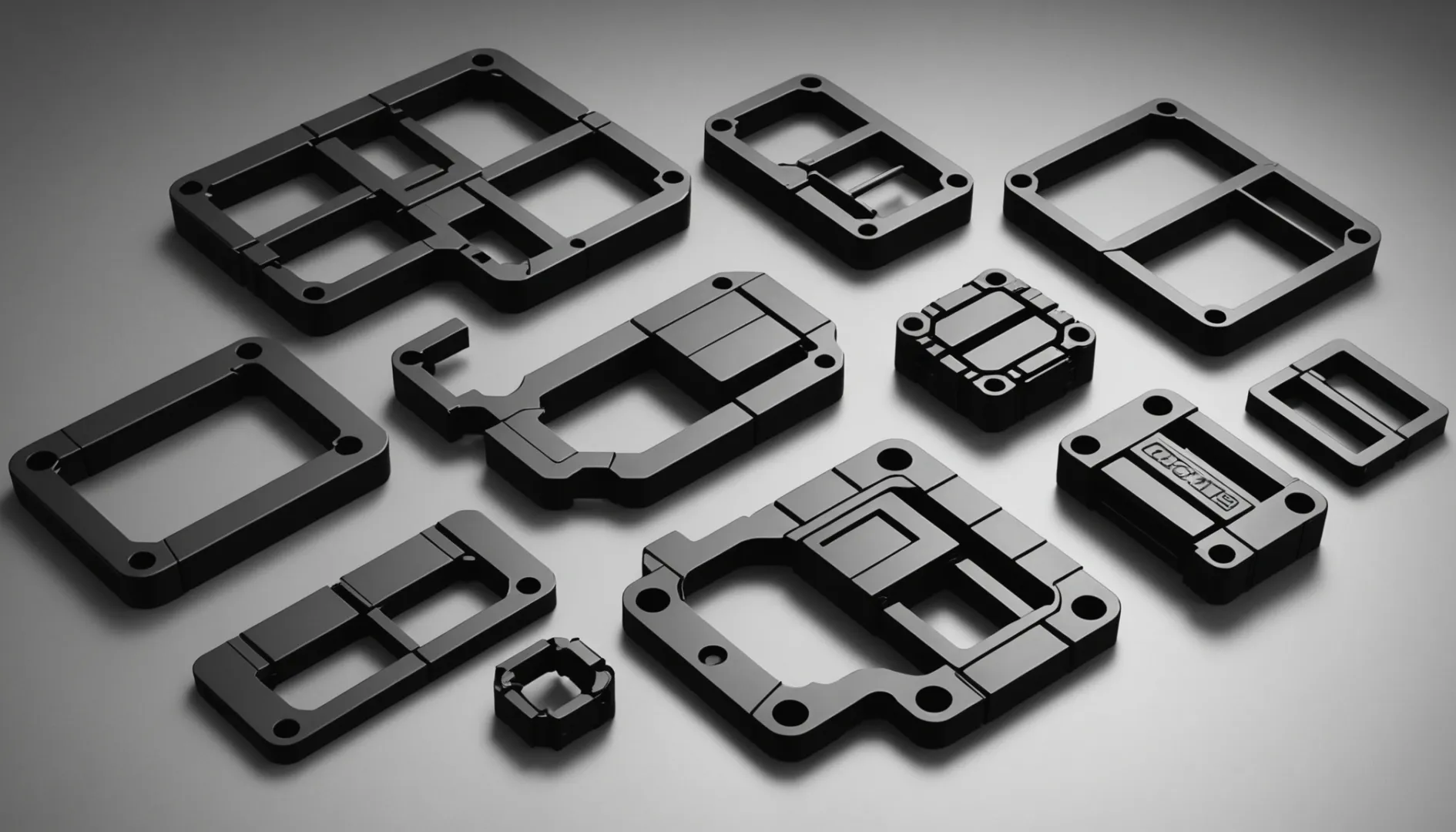

Wie beeinflussen Formgenauigkeit und -struktur den erforderlichen Auslösewinkel?

Die Präzision der Werkzeugkonstruktion hat einen erheblichen Einfluss auf den für ein reibungsloses Entformen erforderlichen Ablösewinkel.

Die Präzision der Form beeinflusst den Auslösewinkel; eine hohe Präzision ermöglicht kleinere Winkel, während eine geringere Präzision größere Winkel erfordert, um ein Verklemmen zu vermeiden.

Präzision im Formenbau

Die Präzision einer Form spielt eine entscheidende Rolle bei der Bestimmung des erforderlichen Auslösewinkels für den Auswerfermechanismus. Bei hochpräzisen Formen sind die Ausrichtungs- und Bewegungsgenauigkeit des Auswerfers von größter Bedeutung. Beispielsweise kann bei Präzisionsspritzgussformen mit einer Bearbeitungsgenauigkeit von bis zu ±0,01 mm der Auswerfwinkel nur 4° bis 6° betragen, was ein reibungsloses und effektives Auswerfen gewährleistet. Dies liegt daran, dass präzise Formen eine engere Toleranzkontrolle ermöglichen und somit die Wahrscheinlichkeit von Kollisionen während des Auswerferbetriebs verringern.

Umgekehrt besteht bei geringer Werkzeugpräzision – beispielsweise um ±0,05 mm – ein erhöhtes Risiko von Fehlausrichtungen und Kollisionen zwischen dem Auswerfer und anderen Werkzeugkomponenten. In solchen Fällen ist ein größerer Auswerfwinkel, typischerweise zwischen 6° und 10°, erforderlich, um diese Ungenauigkeiten auszugleichen und einen reibungsloseren Auswerfvorgang zu ermöglichen.

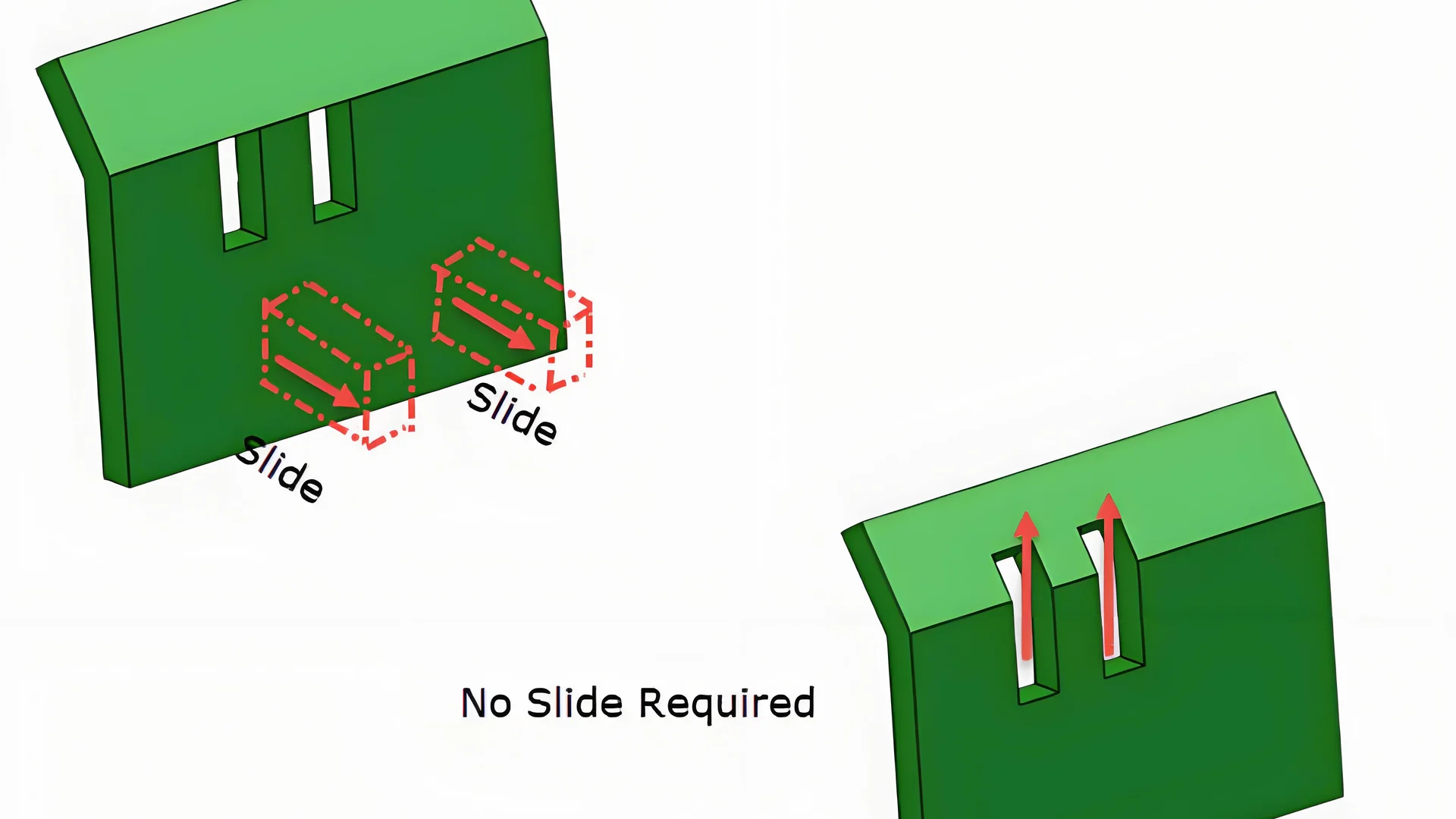

Einfluss der Formstruktur

Die Struktur der Form selbst, einschließlich ihrer Gesamtkonstruktion und Komplexität, beeinflusst maßgeblich den erforderlichen Auswerfwinkel. Eine gut strukturierte Form gewährleistet das reibungslose Zusammenwirken aller Teile und minimiert so Reibung und Verschleiß während der Auswerferbewegung. Beispielsweise können Formen mit komplexen Innenstrukturen größere Auswerfwinkel erfordern, um zu verhindern, dass der Auswerfer beim Auswerfen an filigranen Details hängen bleibt oder diese beschädigt.

Um dies zu veranschaulichen, betrachten wir Formen mit mehreren inneren Hinterschneidungen oder komplexen geometrischen Strukturen. Solche Konstruktionen erfordern unter Umständen ein sorgfältiges Vorgehen bei der Bestimmung des optimalen Auslösewinkels, was häufig umfangreiche Simulationen und Tests <sup>7</sup> , um ein reibungsloses Zusammenspiel aller Komponenten ohne Beschädigungen zu gewährleisten.

Präzision und Funktionalität im Einklang

Für eine effiziente Werkzeugkonstruktion ist ein ausgewogenes Verhältnis zwischen Präzision und Funktionalität entscheidend. Hochpräzise Werkzeuge sind aufgrund der anspruchsvollen Bearbeitungsprozesse in der Regel teurer, bieten aber Vorteile wie kürzere Zykluszeiten und geringere Wartungskosten über ihre gesamte Lebensdauer. Weniger präzise Werkzeuge hingegen sind zwar zunächst günstiger, erfordern aber oft größere Auswerfwinkel und können mit der Zeit zu erhöhtem Verschleiß an den Auswerfermechanismen führen.

Durch die sorgfältige Berücksichtigung sowohl der Präzisions- als auch der Strukturmerkmale einer Form können Konstrukteure den Auslösewinkel für spezifische Anwendungen optimieren und so die Leistungsfähigkeit und Lebensdauer des Spritzgießprozesses verbessern.

Hochpräzisionsformen erfordern kleinere Entformungswinkel.WAHR

Hohe Präzision ermöglicht engere Toleranzkontrolle und reduziert Störungen.

Komplexe Formstrukturen erfordern kleinere Entformungswinkel.FALSCH

Komplexe Strukturen erfordern oft größere Winkel, um Hindernisse zu vermeiden.

Abschluss

Durch das Verständnis der Feinheiten der Formtrennwinkel können Sie Auswerferkonstruktionen für einen reibungsloseren Betrieb und eine längere Lebensdauer optimieren. Berücksichtigen Sie diese Faktoren, um Ihre Spritzgießprozesse effektiv zu verbessern.

-

Erfahren Sie, wie die Flexibilität von TPE die Entformungswinkel beeinflusst: Es lässt sich bis zu einem gewissen Grad dehnen und kehrt nach Entlastung nahezu in seine ursprüngliche Form zurück. ↩

-

Warum benötigt Polystyrol größere Ablösewinkel? Polystyrol ist ein Polymer, das in seinem unmodifizierten Zustand transparent, steif, spröde und mäßig fest ist. Es ist ein Kunststoff, der aus … hergestellt wird ↩

-

Erfahren Sie, warum die Materialwahl bei Autoteilen so wichtig ist: Aufgrund seiner Langlebigkeit und chemischen Beständigkeit wird Polypropylen für alles Mögliche verwendet, von Stoßstangen über Kabelisolierungen bis hin zu Teppichfasern. ↩

-

Entdecken Sie die einzigartige Elastizität von TPE, die kleinere Ablösewinkel ermöglicht. Erfahren Sie mehr über die verschiedenen chemischen Zusammensetzungen von thermoplastischen Elastomeren (TPE-Materialien) sowie deren Verwendung, Struktur, Typen, Eigenschaften und Endanwendungen. ↩

-

Erfahren Sie, warum Polystyrol aufgrund seiner Sprödigkeit größere Winkel erfordert: Eigenschaften und mechanische Spezifikationen von Polystyrol · Zugfestigkeit: 28 MPa · Bruchdehnung: 55 % · Biegemodul: 1930 MPa … ↩

-

Erfahren Sie, warum die Wahl optimaler Entformungswinkel die Lebensdauer und Effizienz der Form verbessert: 1) Für die meisten Teile ist ein Entformungsschrägenwinkel von 1,5 bis 2 Grad erforderlich. Diese Faustregel gilt für Teile mit einer Formtiefe von bis zu 50 mm (2 Zoll). Bei dieser Größe sollte die Entformungsschräge wie folgt gewählt werden: … ↩

-

Erfahren Sie, wie Simulationen optimale Auslösewinkel in komplexen Formen gewährleisten: Die meisten Formen müssen innerhalb bestimmter Parameter arbeiten, die bei einer korrekten Simulation berücksichtigt werden müssen. Im Fall von … ↩

-

Erfahren Sie, warum sich die Investition in hochpräzise Formen langfristig auszahlen kann: Ein weiterer Vorteil des hochpräzisen Kunststoffspritzgusses besteht darin, dass Bauteile mit hohem Detailgrad und Genauigkeit hergestellt werden können. Diese Teile können exakt gefertigt werden. ↩