Ingenieure denken oft darüber nach, wie sich Materialien beim Spritzgießen verhalten. Dieser komplexe Prozess ist faszinierend. Meine Designarbeit hat mich dazu gebracht, diese Reise wirklich zu schätzen.

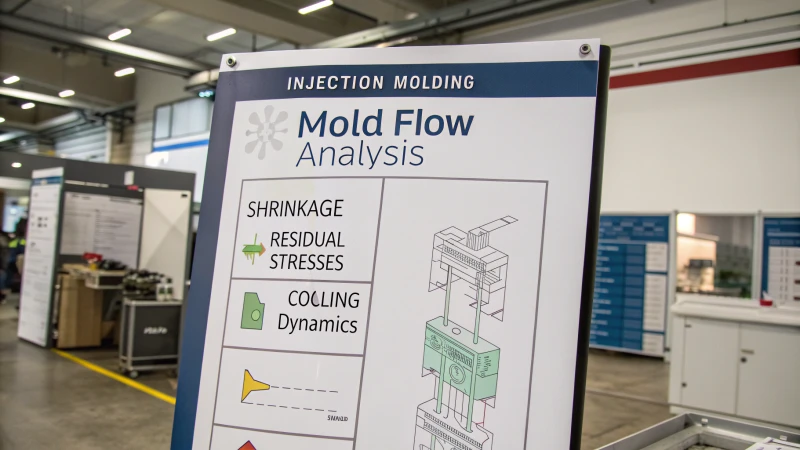

Die Formflussanalyse sagt den Verzug in Spritzgussteilen voraus, indem sie Schrumpfung, Spannungen und Abkühlungsmuster bewertet. Dadurch wird eine qualitativ hochwertige Produktion gewährleistet, das Design optimiert und die Qualität des Endprodukts verbessert.

Die Moldflow-Analyse hat sich zu meinem Lieblingswerkzeug für den Projekterfolg entwickelt. Dieses Tool befasst sich eingehend mit den Auswirkungen von Schrumpfung, Spannung und Temperatur auf Formteile. Es erklärt mehr als nur Materialeigenschaften. Bei einem Projekt habe ich mit dieser Analyse frühzeitig mögliche Verwerfungen festgestellt. Diese Entdeckung ersparte meinem Team viele Stunden der Neugestaltung. Es hat wirklich sehr geholfen.

Die Formflussanalyse sagt den Verzug in Spritzgussteilen voraus.WAHR

Diese Behauptung trifft zu, da die Formflussanalyse Faktoren bewertet, die den Verzug beeinflussen und so die Qualität in der Produktion sicherstellen.

Die Formflussanalyse ist für Spritzgussprozesse irrelevant.FALSCH

Diese Behauptung ist falsch; Die Formflussanalyse ist für die Vorhersage und Bewältigung von Problemen wie Verzug beim Spritzgießen unerlässlich.

- 1. Was verursacht eigentlich Schrumpfung bei Spritzgussteilen?

- 2. Wie wirken sich Eigenspannungen auf die Qualität geformter Bauteile aus?

- 3. Wie kann eine Software zur Formflussanalyse Ihrem Spritzgussprozess zugute kommen?

- 4. Wie können Ingenieure Konstruktionen basierend auf den Ergebnissen der Mold-Flow-Analyse optimieren?

- 5. Abschluss

Was verursacht eigentlich Schrumpfung bei Spritzgussteilen?

Haben Sie schon einmal darüber nachgedacht, warum Ihre Spritzgussteile manchmal nicht so aussehen, wie Sie es sich erhofft haben? Die Kenntnis der Einzelheiten des Schrumpfens verändert das Produktdesign und die Herstellung erheblich. Schlüsselfaktoren beeinflussen den Erfolg. Lassen Sie uns diese untersuchen, um es richtig zu machen.

Spritzgegossene Teile schrumpfen aufgrund anisotroper Schrumpfung aufgrund von Materialveränderungen, ungleichmäßiger Schrumpfung aufgrund von Wandstärkenschwankungen und Restspannungen aufgrund von Strömungs- und thermischen Effekten. Genaue Simulationen sind entscheidend für die Vorhersage von Verformungen.

Schrumpfung beim Spritzgießen verstehen

Schrumpfung ist ein kritischer Aspekt von Spritzgussteilen und wird von verschiedenen Faktoren beeinflusst, die während des Design- und Herstellungsprozesses berücksichtigt werden müssen. Nachfolgend sind die Schlüsselfaktoren aufgeführt, die sich auf die Schrumpfung auswirken:

1. Berücksichtigen Sie die Schrumpfung

Anisotrope Schrumpfung

Anisotrope Schrumpfung tritt auf, weil verschiedene Materialien je nach molekularer Ausrichtung unterschiedliche Schrumpfraten aufweisen. Beim Abkühlen können Kunststoffe in Fließrichtung anders schrumpfen als senkrecht dazu.

Mithilfe der Formflussanalysesoftware 1 können wichtige Schrumpfungsdaten für verschiedene Materialien bereitgestellt werden, sodass Konstrukteure die Schrumpfung anhand der Fließrichtung und des Drucks im Formhohlraum genau vorhersagen können.

Ungleichmäßige Schrumpfung

Ungleichmäßige Wandstärken führen oft zu ungleichmäßigen Abkühlraten, was direkt zu Schrumpfungleichmäßigkeiten beiträgt. Beispielsweise kühlen dünnwandige Abschnitte schnell ab und schrumpfen daher schneller als dickere Abschnitte, was möglicherweise zu Verformungsproblemen führt.

Durch die Analyse der Abkühlgeschwindigkeit jedes Abschnitts und die Berücksichtigung der thermischen Eigenschaften des Materials können Ingenieure Verformungen aufgrund dieser ungleichmäßigen Schrumpfung besser vorhersagen. Dieser Prozess kann mit Werkzeugen zur Berechnung von Wärmeausdehnungskoeffizienten 2 .

2. Eigenspannungsanalyse

Strömungseigenspannung

Beim Spritzgießprozess entstehen Fließeigenspannungen durch Schereinwirkungen auf die Schmelze. Diese Spannungen können zu erheblichen Verformungen nach dem Abkühlen führen, wenn sie nicht richtig gehandhabt werden. Die Formflussanalyse berechnet Schergeschwindigkeiten und Spannungsverteilungen und hilft so, mögliche Verformungen vorherzusagen.

Thermische Eigenspannung

Thermische Eigenspannungen entstehen, wenn beim Abkühlen im Bauteil ein Temperaturgefälle herrscht. Wenn beispielsweise die Oberfläche der Form kühler ist als der Kern des Teils, kann dieser Temperaturunterschied zu erheblichen thermischen Spannungen führen, die die Integrität des Teils beeinträchtigen können.

Mithilfe von Simulationen der thermoelastischen Theorie 3 können Ingenieure diese Spannungen visualisieren und ihre Auswirkungen auf das Endprodukt vorhersagen.

3. Umfassende Simulation und Vorhersage

Multiphysik-Feldkopplungssimulation

Software zur Formflussanalyse berücksichtigt verschiedene physikalische Felder während der Schmelzfluss- und Abkühlphase. Durch die Kopplung von Geschwindigkeits-, Temperatur- und Druckfeldern können Konstrukteure einen ganzheitlichen Überblick darüber gewinnen, wie diese Faktoren zusammenwirken und Schrumpfung und Eigenspannungen beeinflussen.

Diese Simulation trägt dazu bei, dass etwaige während der Füllphase erzeugte Strömungseigenspannungen in nachfolgenden Abkühlungsanalysen berücksichtigt werden, wodurch die Vorhersagegenauigkeit verbessert wird.

Vorhersage des Ausmaßes und der Richtung der Verformung

Dank umfassender Simulationen können Ingenieure nicht nur das Ausmaß, sondern auch die Richtung der Verformung in Spritzgussteilen vorhersagen. Diese Vorhersagefähigkeit kann durch Tools wie Deformationswolkenkarten visualisiert werden, sodass Ingenieure potenzielle Verzugsprobleme leichter erkennen können.

Durch das Verständnis dieser Faktoren können Konstrukteure proaktive Maßnahmen ergreifen, wie z. B. die Optimierung von Formkühlsystemen oder die Anpassung von Verarbeitungsparametern, um Verzug zu verringern und die Produktqualität zu verbessern. Für detailliertere Einblicke in dieses Thema sollten Sie die Erforschung fortgeschrittener Simulationstechniken 4 .

Die anisotrope Schrumpfung beeinflusst die Abmessungen des Spritzgussteils.WAHR

Verschiedene Materialien schrumpfen je nach Molekülorientierung unterschiedlich schnell und wirken sich beim Abkühlen auf die Teileabmessungen aus.

Ungleichmäßige Wandstärken führen zu gleichmäßigen Abkühlraten beim Formen.FALSCH

Ungleichmäßige Wandstärken führen zu inkonsistenten Abkühlraten, was zu möglichen Verwerfungen und Verformungen der Formteile führen kann.

Wie wirken sich Eigenspannungen auf die Qualität geformter Bauteile aus?

Einige Formteile sind leistungsfähiger als andere. Dabei spielt Eigenstress eine sehr große Rolle. Dieser versteckte Faktor wirkt sich wirklich auf die Produktqualität aus. Es wirkt sich auch auf die Langlebigkeit aus.

Restspannungen in geformten Bauteilen führen zu Verformungen, optischen Verzerrungen und Haltbarkeitsproblemen. Das Verständnis seiner Ursprünge in Strömung und Wärme während der Produktion ermöglicht eine verbesserte Analyse des Formflusses und verbessert so das Produktdesign und die Fertigungsqualität.

Eigenspannung beim Spritzgießen verstehen

Eigenspannung ist eine innere Spannung, die in geformten Bauteilen nach deren Herstellung auftritt. Es wirkt sich auf verschiedene Weise erheblich auf die Qualität dieser Teile aus, einschließlich Dimensionsstabilität, Haltbarkeit und Gesamtleistung.

Arten von Eigenstress

-

Fließeigenspannung

Wenn geschmolzener Kunststoff in eine Form fließt, erzeugen unterschiedliche Geschwindigkeiten Fließeigenspannung. Die Mitte bewegt sich schneller als die Kanten, was zu ungleichmäßigen Scherspannungsverteilungen führt. Dies kann Folgendes zur Folge haben:- Verzug des Teils beim Abkühlen

- Inkonsistenzen in den mechanischen Eigenschaften der gesamten Komponente.

Um diesen Prozess besser zu verstehen, können Werkzeuge zur Strömungsanalyse 5

-

Thermische Eigenspannung

Beim Abkühlen entsteht eine thermische Eigenspannung. Stellen Sie sich Folgendes vor: Wenn die Form kühl und das Innere noch heiß ist, erzeugen ungleichmäßige Temperaturverteilungen thermische Gradienten, die Folgendes verursachen können:- Risse oder Verformungen in dickeren Abschnitten

- Dimensionsungenauigkeiten, die sich auf die Montage auswirken

Die Mold-Flow-Analyse kann diese Bedingungen simulieren, um thermische Restspannungseffekte vorherzusagen.

Auswirkungen auf die Komponentenqualität

Die Auswirkungen von Eigenspannungen auf Formteile lassen sich in mehrere Bereiche einteilen:

| Wirkung | Beschreibung |

|---|---|

| Dimensionsstabilität | Restspannungen können zu Verformungen führen und dazu führen, dass Teile nicht den Designspezifikationen entsprechen. |

| Optische Verzerrung | Bei Teilen, die in optischen Anwendungen verwendet werden, kann es aufgrund innerer Spannungen zu Verformungen kommen. |

| Haltbarkeit | Hohe Eigenspannungen können unter Belastung zu vorzeitigem Ausfall oder Ermüdung führen. |

Umgang mit Reststress

Um die Auswirkungen von Eigenspannungen abzumildern, können Hersteller verschiedene Strategien anwenden:

- Verwendung der Formflussanalyse : Die Vorhersage von Schwindungs- und Spannungsverteilungen hilft bei der Neugestaltung von Formen und Prozessen, um Probleme zu minimieren.

- Optimierung der Kühlraten : Durch die Gewährleistung gleichmäßiger Kühlraten durch sorgfältige Gestaltung der Kühlkanäle können Wärmegradienten reduziert werden.

- Materialauswahl : Die Auswahl von Materialien mit günstigen Schrumpfeigenschaften für bestimmte Anwendungen kann einige Eigenspannungen verringern.

Durch den Einsatz umfassender Simulationstools, die sowohl thermische als auch Strömungseigenschaften berücksichtigen, können Ingenieure Erkenntnisse darüber gewinnen, wie sich Eigenspannungen in Formteilen auswirken. Dieser Ansatz hilft nicht nur bei der Vorhersage potenzieller Probleme, sondern ermöglicht Designern auch, frühzeitig im Designprozess Korrekturmaßnahmen umzusetzen. Weitere Informationen zur Optimierung dieser Prozesse finden Sie in unserem Leitfaden zu Best Practices für die Formenkonstruktion .

Restspannungen können zu Verformungen in geformten Bauteilen führen.WAHR

Durch ungleichmäßige Kühlung und innere Spannungen kommt es zu Verzug, der die Dimensionsstabilität beeinträchtigt.

Wärmegradienten haben keinen Einfluss auf die Haltbarkeit von Formteilen.FALSCH

Durch ungleichmäßige Kühlung entstehen thermische Restspannungen, die zu einem möglichen vorzeitigen Ausfall von Bauteilen führen können.

Wie kann eine Software zur Formflussanalyse Ihrem Spritzgussprozess zugute kommen?

Stehen Sie bei Ihren Spritzgussprojekten vor unerwarteten Herausforderungen? Entdecken Sie, wie Software zur Moldflow-Analyse Ihren Ansatz verändert. Dieses Tool verbessert Ihre Ergebnisse.

Software zur Formflussanalyse verbessert das Spritzgießen, indem sie die Schrumpfung vorhersagt, Eigenspannungen analysiert und detaillierte Simulationen anbietet. Dies führt zu einer verbesserten Produktqualität, einer höheren Effizienz und weniger Fehlern und macht sie zu einem unverzichtbaren Werkzeug für Konstrukteure.

Software zur Moldflow-Analyse verstehen

Software zur Formflussanalyse fungiert in der Spritzgussindustrie wie ein weiser Freund. In meinen frühen Tagen hatte ich mit Designproblemen zu kämpfen. Ich wünschte mir eine Möglichkeit vorherzusehen, wie sich meine Entwürfe verhalten würden. Diese Software simuliert den Fluss von geschmolzenem Kunststoff durch eine Form und lässt uns so zukünftige Probleme vorhersehen. Es trägt wirklich dazu bei, die Effizienz und Qualität unserer Produkte zu verbessern.

1. Berücksichtigung der Schrumpfung

Ein wichtiger Aspekt der Mold-Flow-Analyse ist der Umgang mit anisotroper Schrumpfung . Kunststoffe schrumpfen je nach Eigenschaften und Geometrie unterschiedlich. Ich war schockiert, als ich herausfand, dass die Schrumpfung stark von der Fließrichtung und den Eigenschaften des Materials abhängt. Einmal habe ich ein Teil entworfen, das sich verzog, weil ich diesen Effekt ignoriert hatte. Die Software prognostiziert Schrumpfungsänderungen basierend auf Fließrichtung und Druck und hilft uns, dem idealen Endprodukt näher zu kommen.

das Problem der ungleichmäßigen Schrumpfung . Dünnere Teile kühlen schneller ab als dickere. Ich erinnere mich an ein Projekt, bei dem ungleiche Wandstärken zu großen Verformungen führten. Die Formflussanalyse berechnet Abkühlgeschwindigkeiten und berücksichtigt die Wärmeausdehnung von Materialien, was dazu beiträgt, diese Probleme zu vermeiden.

2. Eigenspannungsanalyse

Restspannungen sind heimliche Probleme, die Formteile beschädigen, zu Verformungen oder Rissen führen und die Designintegrität gefährden. Die Software hebt zwei Arten von Eigenspannungen hervor:

- Fließeigenspannung : Unterschiedliche Fließgeschwindigkeiten verursachen Scherspannungen im Material. Bei einem Projekt half mir dieses Verständnis, Entwürfe frühzeitig anzupassen und so Zeit und Ressourcen zu sparen.

- Thermische Eigenspannung : Ungleichmäßige Temperaturen beim Abkühlen verursachen diese Spannungen. Ich hatte ein verzogenes Teil, weil ich diese Temperaturunterschiede ignoriert habe. Die Software simuliert diese Änderungen und ermöglicht so fundierte Designanpassungen.

3. Umfassende Simulation und Vorhersage

Die Formflussanalyse glänzt durch ihre umfassende Simulationsfähigkeit durch die Integration verschiedener physikalischer Aspekte wie Geschwindigkeit, Temperatur und Druck während Füll- und Abkühlprozessen. Wenn ich beispielsweise sah, wie sich die Eigenspannungen veränderten, konnte ich einen möglichen Verzug vorhersagen.

Darüber hinaus bietet es als weiteren großen Vorteil ein übersichtliches Visualisierungstool – die Verformungswolkenkarte zeigt deutlich den vorhergesagten Verzug und gibt sowohl das Ausmaß als auch die Richtung der Bauteilverformungen an. Dank dieser Erkenntnisse kann ich frühzeitig Maßnahmen ergreifen, indem ich das Formendesign optimiere oder die Einspritzparameter optimiere.

| Vorteile der Software zur Moldflow-Analyse |

|---|

| Prognostiziert Schrumpfung |

| Analysiert Eigenspannungen |

| Simuliert multiphysikalische Wechselwirkungen |

| Visualisiert Verformungstrends |

| Verbessert die Produktionseffizienz |

| Reduziert das Risiko von Defekten |

| Optimiert die Materialauswahl |

Zusammenfassend lässt sich sagen, dass Software zur Moldflow-Analyse wie ein Sicherheitsnetz wirkt. Es minimiert Fehler und verbessert den Materialeinsatz für eine qualitativ hochwertige Produktion. Für alle, die in der Kunststoffherstellung tätig sind, führt der Einsatz dieser Technologie zu herausragenden Produktdesigns und effizienten Prozessen.

Software zur Formflussanalyse sagt die Schrumpfung genau voraus.WAHR

Die Software berechnet die anisotrope Schrumpfung basierend auf den Materialeigenschaften und sorgt so für ein präzises Endprodukt.

Eine Eigenspannungsanalyse ist mit Moldflow-Software nicht möglich.FALSCH

Die Formflussanalyse identifiziert und analysiert effektiv sowohl Strömungs- als auch thermische Restspannungen in Formteilen.

Wie können Ingenieure Konstruktionen basierend auf den Ergebnissen der Mold-Flow-Analyse optimieren?

Haben Sie jemals mit dem Ärger über einen Designfehler zu kämpfen gehabt, der hätte vermieden werden können? Das habe ich auf jeden Fall getan. Wenn Sie wissen, wie man die Mold-Flow-Analyse anwendet, werden mögliche Misserfolge zu großen Erfolgen. Diese Erfolge zeigen sich schon früh in der Designphase.

Ingenieure nutzen die Formflussanalyse, um Konstruktionen zu optimieren, indem sie Schrumpfung berücksichtigen, Eigenspannungen untersuchen und detaillierte Simulationen anwenden, um Verformungen genau vorherzusagen.

Schrumpfung in der Formflussanalyse verstehen

Ein Schlüsselfaktor, den ich kennengelernt habe, ist die Schrumpfung . beim Abkühlen auf unterschiedliche Weise schrumpfen, die sogenannte anisotrope Schrumpfung Das bedeutet, dass verschiedene Teile eines Kunststoffartikels je nach Fließrichtung unterschiedlich schnell schrumpfen.

Durch den Einsatz von Software zur Formflussanalyse können Ingenieure Schrumpfungsdaten für bestimmte Kunststoffmaterialien erhalten und so eine genauere Vorhersage darüber ermöglichen, wie sich Teile nach dem Formen verhalten werden.

Anisotrope Schrumpfung

Ich erinnere mich an ein Projekt, bei dem es um ein fragiles Teil für die Unterhaltungselektronik ging. Nach der Füll- und Haltephase habe ich Schwindungsvorhersagen in verschiedenen Bereichen anhand der Fließrichtung und Druckverteilung der Schmelze untersucht. Dies hat mir geholfen, Formen zu schaffen, die nicht nur effektiv, sondern auch hochpräzise waren und Genauigkeit und ordnungsgemäße Funktionalität gewährleisteten.

Umgang mit Reststress

Ein weiterer wertvoller Aspekt der Formflussanalyse, den ich gefunden habe, ist die Eigenspannungsanalyse . Wenn geschmolzenes Material komplexe Hohlräume füllt, kommt es aufgrund von Scherkräften zu Fließeigenspannungen

Die Formflussanalyse berechnet Scherraten und Spannungsverteilungen während des Fließprozesses und hilft so, das Verhalten des Teils nach dem Abkühlen vorherzusagen. Ich habe erlebt, wie diese Spannung beim Abkühlen zu Verformungen führen kann; Durch die Durchführung einer detaillierten Eigenspannungsanalyse haben wir die Ursache identifiziert und unseren Prozess angepasst.

Darüber hinaus sollten Ingenieure auch thermische Eigenspannungen , die aus einer ungleichmäßigen Temperaturverteilung entstehen. Ein großer Temperaturunterschied zwischen der Oberfläche einer Form und dem Inneren des Teils führt zu thermischen Spannungen.

Ich erinnere mich an eine Situation mit einem erheblichen Temperaturunterschied, der zu Verwerfungen führte, die unseren Zeitplan fast durcheinander brachten. Durch die Formflussanalyse konnten wir Temperaturänderungen simulieren und thermische Spannungen effektiv bewerten.

Umfassende Simulationstechniken

Multiphysik-Feldkopplungssimulation

Um die Designoptimierung zu verbessern, habe ich umfassende Simulations- und Vorhersagemethoden eingesetzt. Durch die Kombination von Geschwindigkeit, Temperatur und Druck während der Schmelz- und Abkühlphase verschaffte mir die Formflussanalyse einen vollständigen Überblick über potenzielle Probleme.

Zum Beispiel:

| Physikalisches Feld | Auswirkungen auf das Design |

|---|---|

| Geschwindigkeitsfeld | Bestimmt die Durchflussrate und die Fülleffizienz |

| Temperaturfeld | Beeinflusst die Abkühlgeschwindigkeit und die Schrumpfungsvorhersage |

| Druckfeld | Beeinflusst den Pack- und Haltedruck |

Dieser Ansatz hat mir geholfen zu verstehen, wie die Strömungseigenspannung aus den Füllphasen die Abkühlungsverformung beeinflusst.

Vorhersage des Ausmaßes und der Richtung der Verformung

Detaillierte Simulationen mit Mold-Flow-Analyse ermöglichten es mir, das endgültige Ausmaß der Verformung und deren Richtung . Visuelle Tools wie Verformungskarten zeigen Verformungsgrade über Teile hinweg und helfen so, Probleme frühzeitig zu erkennen.

Dieser Weitblick lässt mich proaktiv handeln; Je nach Bedarf passe ich das Werkzeugkühlsystem oder die Spritzgussparameter an. Mit diesen Erkenntnissen habe ich den Verzug erheblich reduziert und so die Produktqualität deutlich verbessert.

Strategien zur Designoptimierung

Mithilfe der Erkenntnisse aus der Formflussanalyse können Ingenieure wie Jacky fundierte Entscheidungen treffen über:

- Optimierung von Formkühlsystemen : Änderung der Kühlkanäle basierend auf Temperaturmustern.

- Ändern der Spritzgussparameter : Ändern von Geschwindigkeit und Druck für eine bessere Füllung.

- Verbesserung des Strukturdesigns von Kunststoffteilen : Neugestaltung von Teilen, um ungleichmäßige Schrumpfung oder Spannungspunkte zu bewältigen.

Durch die Integration dieser Strategien in ihre Designprozesse konnte ich eine enorme Steigerung der Produktionseffizienz und Produktqualität feststellen – das ist wirklich ein Game-Changer! Weitere Tipps für Fortgeschrittene finden Sie in den weiteren 6 .

Die Formflussanalyse hilft bei der Vorhersage der anisotropen Schrumpfung.WAHR

Ingenieure nutzen die Formflussanalyse, um zu verstehen, wie Kunststoffe je nach Fließrichtung unterschiedlich schrumpfen, und tragen so zur Konstruktionsgenauigkeit bei.

Eine Eigenspannungsanalyse ist bei der Formenkonstruktion nicht erforderlich.FALSCH

Die Analyse der Restspannung ist entscheidend für die Vorhersage von Verformungen und die Gewährleistung der Integrität von Formteilen während des Abkühlens.

Abschluss

Die Formflussanalyse sagt den Verzug in Spritzgussteilen voraus, indem sie Schrumpfung und Eigenspannungen bewertet und so die Konstruktionsgenauigkeit und Produktionseffizienz verbessert.

-

Wenn Sie mehr über Schrumpfungsfaktoren erfahren, werden Sie Ihr Verständnis von Spritzgussprozessen erweitern und Ihre Designs verbessern. ↩

-

Das Erlernen der Eigenspannungsanalyse kann Ihnen dabei helfen, Probleme in Ihren Konstruktionen effektiv zu entschärfen. ↩

-

Dieser Link bietet Einblicke in umfassende Simulationsmethoden, die Ihren Fertigungsprozess optimieren können. ↩

-

Erweitern Sie Ihr Wissen über Verformungsvorhersagen für eine bessere Produktqualität. ↩

-

Wenn Sie diesen Link erkunden, erhalten Sie tiefere Einblicke in die effektive Bewältigung von Restspannungen in Formteilen und können so Ihren Designprozess verbessern. ↩

-

Die Entdeckung bewährter Verfahren in der Formflussanalyse kann Ihnen dabei helfen, Ihre Designprozesse zu rationalisieren und die Produktqualität zu verbessern. ↩