Hatten Sie jemals Probleme mit Ihren Spritzgussprojekten? Lassen Sie uns herausfinden, wie die Moldflow-Analyse alles für Sie verändern könnte!

Die Mold Flow Analysis optimiert das Spritzgießen durch Anpassung der Angussposition, der Verteilersysteme, des Einspritzdrucks und der Abkühlzeit und verbessert so die Fertigungseffizienz und -glätte.

Ich denke an meinen Werdegang im Produktdesign zurück. Ich erinnere mich an die vielen Stunden, die ich mit der Behebung von Problemen im Spritzgießprozess verbracht habe. Damals entdeckte ich die Moldflow-Analyse. Dieses Werkzeug wurde für mich unverzichtbar. Ich optimierte Parameter wie Angusslage und Einspritzdruck. Ich bemerkte beeindruckende Verbesserungen. Durch die Anpassung der Angusslage konnte ich unvollständige Füllung und Lufteinschlüsse in komplexen Teilen vermeiden. Alles passt zusammen wie ein Puzzle!

Die Mold Flow Analysis verbessert die Effizienz des Spritzgießens.WAHR

Diese Aussage trifft zu, da die Mold Flow Analysis zur Optimierung der Parameter beiträgt und somit zu einer höheren Fertigungseffizienz führt.

Die Position des Angusses hat keinen Einfluss auf die Produktqualität beim Spritzgießen.FALSCH

Diese Behauptung ist falsch, da die Position des Angusses den Materialfluss und die Qualität des Formteils maßgeblich beeinflusst.

- 1. Was ist eine Formfüllanalyse und warum ist sie wichtig?

- 2. Welchen Einfluss hat die Angusslage auf das Spritzgießen?

- 3. Wie beeinflussen Angusskanäle die Füllqualität beim Spritzgießen?

- 4. Wie kann die Optimierung des Einspritzdrucks Defekte reduzieren?

- 5. Wie kann ich mein Kühlzeitmanagement verbessern?

- 6. Wie kann die Formfüllanalyse die Produktionseffizienz steigern?

- 7. Abschluss

Was ist eine Formfüllanalyse und warum ist sie wichtig?

Haben Sie sich jemals gefragt, wie Hersteller die Perfektion jedes einzelnen Kunststoffteils gewährleisten? Die Moldflow-Analyse liefert die Antwort. Dieses Werkzeug optimiert den Spritzgießprozess und sichert die Qualität. Durch seinen Einsatz wird die Effizienz gesteigert. Das ist wirklich wichtig!

Die Mold Flow Analysis (MFA) nutzt Computersimulationen im Spritzgießprozess, um die Angussplatzierung, die Verteilersysteme und die Kühlmethoden zu optimieren und so qualitativ hochwertige Produkte zu gewährleisten und Defekte zu reduzieren.

Die Formfüllanalyse (MFA) ist eine Simulationstechnologie, die im Spritzgießprozess eine zentrale Rolle spielt. Sie ermöglicht es Konstrukteuren, den Fluss von geschmolzenem Kunststoff durch eine Form vorherzusagen und so eine optimale Füllung, Kühlung und Erstarrung zu gewährleisten. Das Verständnis der MFA kann die Produktionsqualität deutlich verbessern und gleichzeitig die Kosten senken.

Bedeutung der Torlage und -anzahl

Ein entscheidender Aspekt der Schmelzgusstechnik ist die Bestimmung der Angussposition und -anzahl . Eine optimierte Angussposition gewährleistet, dass die Schmelze den Formhohlraum gleichmäßig füllt, insbesondere bei komplexen Geometrien. Beispielsweise verbessert die Platzierung des Angusses nahe der dünnwandigen Stelle bei der Herstellung eines Kunststoffteils mit dünnen und dicken Bereichen den Materialfluss.

In einem Projekt platzierte ich den Anguss nahe einer dünnwandigen Stelle eines Kunststoffteils. Dies führte zu einem optimalen Materialfluss und verbesserte das Ergebnis deutlich.

Neben der Position kann MFA auch anzeigen, ob mehrere Angüsse benötigt werden. Beispielsweise kann ein Armaturenbrett mehrere Angüsse erfordern, um eine gleichmäßige Füllung des großen Hohlraums zu gewährleisten. Diese Optimierung führt letztendlich zu weniger Fehlern und einer höheren Produktqualität.

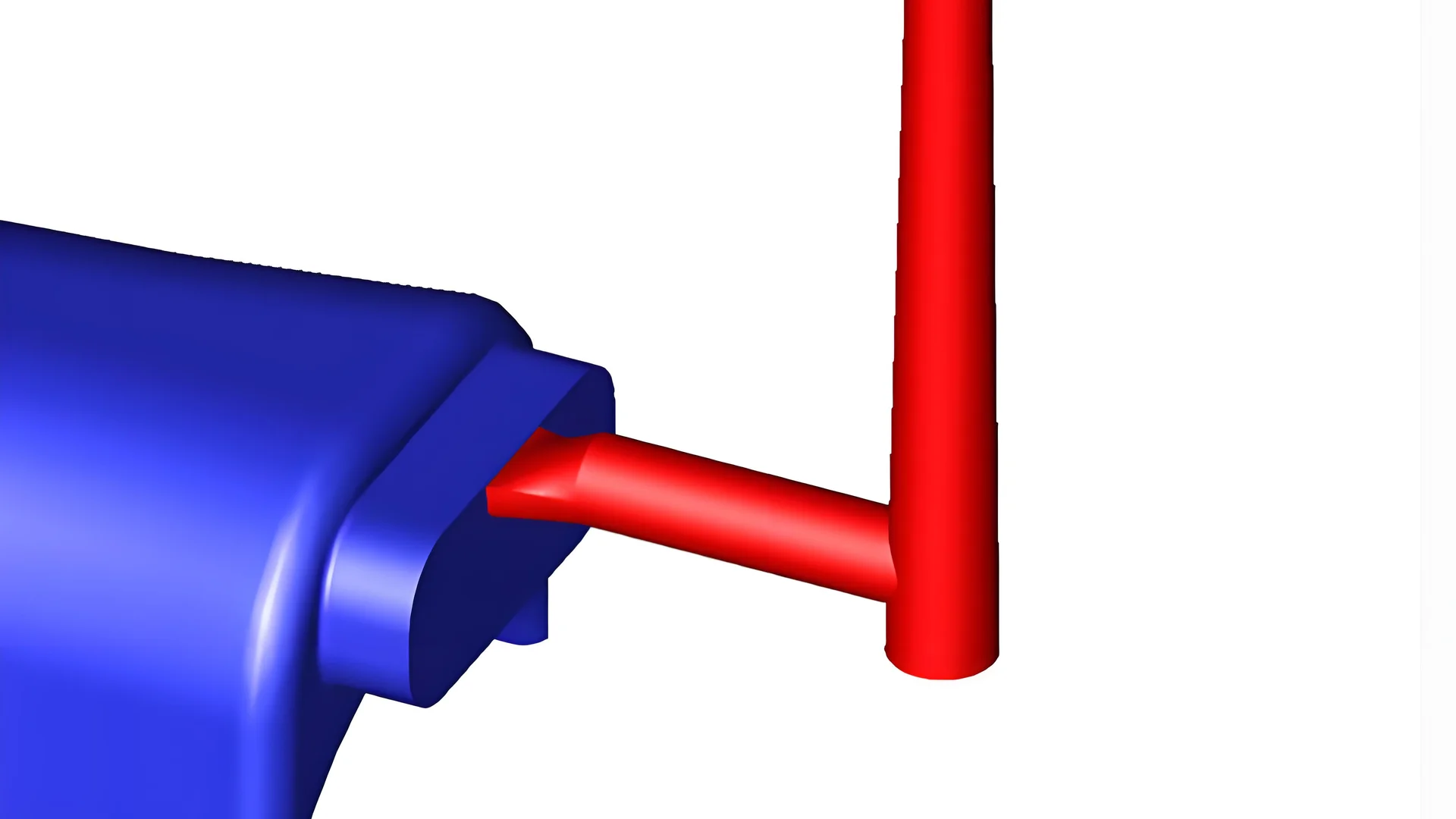

Parameter des Läufersystems

Das Angusskanalsystem spielt eine entscheidende Rolle für den Materialfluss von Kunststoff. MFA unterstützt die Auswahl der optimalen Angusskanalform und -größe , da diese den Fließwiderstand beeinflusst. Runde Angusskanäle weisen typischerweise einen geringeren Widerstand auf als trapezförmige oder U-förmige.

| Läuferform | Strömungswiderstand | Geeignete Anwendungsbereiche |

|---|---|---|

| Runden | Niedrig | Allgemeiner Zweck |

| Trapezförmig | Medium | Komplexe Teile mit unterschiedlicher Dicke |

| U-förmig | Hoch | Massenproduktion |

Darüber hinaus gewährleistet MFA eine ausgewogene Angusskanalgestaltung in Mehrkavitätenformen und trägt so zur gleichzeitigen Befüllung aller Kavitäten bei. Ich erinnere mich an ein Projekt mit Plastikflaschenverschlüssen, bei dem die Gleichmäßigkeit entscheidend war; wir mussten alle Verschlüsse gleichzeitig befüllen.

Optimierung von Einspritzdruck und -geschwindigkeit

Die MFA ermöglicht zudem die Optimierung des Einspritzdrucks durch die Analyse des Strömungswiderstands im Formhohlraum. Ist der Druck zu hoch, können Probleme wie Gratbildung und Entformungsschwierigkeiten auftreten, während zu niedriger Druck zu unvollständiger Füllung führen kann. Die Optimierung des Einspritzdrucks ist eine weitere wichtige Erkenntnis aus der MFA; die Einstellung des korrekten Drucks war entscheidend für dünnwandige Elektronikgehäuse.

Darüber hinaus ist die Kontrolle der Einspritzgeschwindigkeit entscheidend für die Erzielung hochwertiger Oberflächen. Unterschiedliche Geschwindigkeiten beeinflussen die Fließfront; für optisch ansprechende Teile wie beispielsweise in Automobilen lieferten mir MFA-Simulationen Hinweise auf die optimalen Geschwindigkeiten für makellose Oberflächen.

Druck und Zeit ausüben

Die Nachhaltephase nach dem Füllen ist entscheidend, um den Schwindverlust beim Abkühlen auszugleichen. Nach dem Formenfüllen gleicht diese Phase den Schwindverlust während der Abkühlung aus. Ich habe die Erkenntnisse der Materialfunktionsanalyse (MFA) schon oft genutzt, um Schwindungsmarken an Präzisionsteilen wie Zahnrädern durch die Vorhersage des erforderlichen Nachdrucks .

Die Bestimmung der optimalen Nachhaltezeit ist ebenso wichtig. Basierend auf Wandstärke und Materialeigenschaften berechnet die MFA optimale Zeiten, die die Formstabilität gewährleisten, ohne die Produktionszyklen unnötig zu verlängern.

Abkühlzeit und Systemparameter

Schließlich optimiert MFA die Kühlzeit durch die Analyse der Temperaturverteilung während des Kühlprozesses. Dieser Schritt war entscheidend für die Steigerung der Produktionseffizienz und die Vermeidung von Bauteilverformungen. Die Reduzierung der Kühlzeiten führte in einem Spielzeugprojekt zu einer deutlichen Produktionssteigerung bei gleichbleibender Qualität.

MFA unterstützt zudem die Entwicklung von Kühlsystemen durch die Bewertung von Anordnung, Durchmesser und Durchflussrate der Kühlrohre, um eine gleichmäßige Kühlung großer Bauteile zu gewährleisten – ein effektives Kühlsystem verhindert Verzug, wie ich in früheren Projekten feststellen konnte.

Durch die Integration der Mold Flow Analysis in unsere Konstruktions- und Produktionsprozesse wird die Produktqualität erhöht, gleichzeitig werden Abfall reduziert und die Gesamteffizienz gesteigert.

Die Mold Flow Analysis verbessert die Effizienz des Spritzgießens.WAHR

MFA optimiert Prozesse durch die Vorhersage des plastischen Fließverhaltens, steigert die Effizienz und reduziert Produktionsfehler.

Mehrere Angüsse sind bei der Mold Flow Analysis nicht erforderlich.FALSCH

MFA weist häufig auf die Notwendigkeit mehrerer Angüsse hin, um eine gleichmäßige Füllung großer Kavitäten zu gewährleisten, was für die Qualität entscheidend ist.

Welchen Einfluss hat die Angusslage auf das Spritzgießen?

Haben Sie sich jemals Gedanken darüber gemacht, wie die Position des Angusses beim Spritzgießen den Prozess beeinflusst? Das ist wirklich interessant! Lassen Sie uns untersuchen, wie sich dieses wichtige Detail auf unsere Arbeitsabläufe und die Qualität unserer Produkte auswirkt.

Die Position des Angusses beim Spritzgießen beeinflusst den Schmelzefluss, die Fülleffizienz und die Fehlerrate. Durch deren Optimierung wird die Teilequalität verbessert und Produktionsprobleme minimiert.

Angusslage beim Spritzgießen verstehen

Die Angussplatzierung beim Spritzgießen prägt unsere Formteile. Ich erinnere mich an ein Projekt, bei dem die Angussposition das Endprodukt komplett veränderte. Der richtige Anguss beeinflusst den Schmelzefluss, die Füllleistung und die Fehlerrate erheblich. Eine gute Optimierung verbessert die Teilequalität und minimiert Produktionsprobleme. Genau das wünscht sich jeder Konstrukteur.

Durch die Optimierung der Angussposition wird ein gleichmäßiger Materialfluss gewährleistet und Fehler wie unvollständige Füllung oder Lufteinschlüsse vermieden. Ich habe einmal an einem komplexen Bauteil mit sowohl dicken als auch dünnen Bereichen gearbeitet. Die Platzierung des Angusses in der Nähe des dünneren Bereichs trug zu einer schnellen Füllung bei und verhinderte lästige Lufteinschlüsse.

Bedeutung der Anpassung der Tornummer

Manchmal reicht ein Angusskanal nicht aus, insbesondere bei großen oder komplexen Formen. Die Formfüllanalyse spielt eine entscheidende Rolle bei der Entscheidung, ob mehrere Angüsse erforderlich sind.

Betrachten wir beispielsweise ein Armaturenbrett in einem Auto, wo eine gleichmäßige Schmelzefüllung entscheidend ist. Dies erfordert häufig eine erhöhte Anzahl von Angüssen , um eine gleichbleibende Qualität im gesamten Werkzeug zu gewährleisten. Die folgende Tabelle veranschaulicht dieses Konzept:

| Teileart | Empfohlene Tore | Grund für mehrere Tore |

|---|---|---|

| Armaturenbrett | 2-4 | Gewährleistet gleichmäßige Schmelzfüllung |

| Plastikflaschenverschlüsse | 1-2 | Die vereinfachte Form ermöglicht ein einzelnes Tor |

Parameter des Läufersystems

Die Auslegung des Angusskanalsystems ist von großer Bedeutung, da sie maßgeblich bestimmt, wie effizient die Schmelze vom Anguss in den Formhohlraum gelangt. Form und Größe der Angusskanäle beeinflussen den Strömungswiderstand und den Druckverlust. Im Allgemeinen werden runde Angusskanäle aufgrund ihres geringeren Strömungswiderstands bevorzugt.

Die Formfüllanalyse hilft bei der Auswahl optimaler Angusskanalparameter für reibungslose Übergänge ohne Druckverlust. Dies ist besonders wichtig bei Mehrkavitätenformen, wo gleichmäßige Füllraten entscheidend sind.

Einspritzdruck- und Drehzahlregelung

Die Position des Angusses beeinflusst auch den Einspritzdruck und die Einspritzgeschwindigkeit beim Spritzgießprozess. Die Analyse des Fließwiderstands an verschiedenen Punkten ermöglichte es mir, die Drücke zu optimieren und so Fehler wie Gratbildung oder Entformungsschwierigkeiten zu vermeiden.

Die Anpassung der Einspritzgeschwindigkeit ist ebenfalls entscheidend; bei der Herstellung hochwertiger Teile, wie beispielsweise Autoinnenausstattungen, verhindert die Kontrolle der Einspritzgeschwindigkeit unschöne Fließspuren.

Haltedruck- und Zeiteinstellungen

Nach dem Füllen ist der korrekte Nachdruck entscheidend. Ich habe mit hochpräzisen Zahnrädern gearbeitet, bei denen die Vorhersage des Nachdrucks dazu beitrug, Schwindungsmarken und Maßabweichungen zu minimieren. Die

richtige Nachdruckzeit zu finden, ist eine Gratwanderung: Zu kurze Zeiten verursachen sichtbare Schwindungsmarken, während zu lange die Zykluszeiten unnötig verlängern. Die folgende Tabelle zeigt die optimalen Nachdruckzeiten in Abhängigkeit von der Wandstärke:

| Wandstärke (mm) | Empfohlene Haltezeit (Sekunden) |

|---|---|

| < 1 | 5-7 |

| 1-3 | 8-10 |

| > 3 | 12-15 |

Kühlzeitoptimierung

Schließlich spielen Kühlzeit und Systemparameter eine entscheidende Rolle. Wussten Sie, dass die Position des Angusses die Kühlleistung beeinflusst? Ich habe Kühlrohrführungen für eine gleichmäßige Kühlung entwickelt, um die Effizienz zu steigern, ohne die Qualität zu beeinträchtigen.

Die Optimierung der Kühlzeiten durch Formfüllanalyse kann die Produktionseffizienz deutlich steigern, ohne die Teileintegrität zu gefährden.

Beispielsweise können kleine Kunststoffspielzeuge von kürzeren Kühlzeiten profitieren, ohne die Qualität zu beeinträchtigen.

Zusammenfassend lässt sich sagen, dass das Wissen um die Auswirkungen der Angussplatzierung auf zahlreiche Faktoren für die Optimierung der Teilequalität und der Produktionseffizienz unerlässlich ist. Weitere Informationen zu effektiven Strategien für die Angussplatzierung finden Sie in diesem ausführlichen Leitfaden¹ .

Die Position des Angusskanals beeinflusst das Schmelzeflussmuster beim Spritzgießen.WAHR

Die Positionierung der Angüsse beeinflusst direkt, wie das geschmolzene Material die Form füllt, und wirkt sich somit auf die Gesamtqualität und Effizienz des Bauteils aus.

Bei komplexen Werkzeugkonstruktionen sind mehrere Angüsse nicht erforderlich.FALSCH

Bei komplexen Geometrien können mehrere Angüsse unerlässlich sein, um eine gleichmäßige Füllung zu gewährleisten und Defekte während des Einspritzvorgangs zu minimieren.

Wie beeinflussen Angusskanäle die Füllqualität beim Spritzgießen?

Haben Sie sich jemals gefragt, wie ein kleines Bauteil die Qualität Ihrer Formteile beeinflussen kann? Betrachten wir Angusskanäle genauer und sehen wir, wie wichtig sie beim Spritzgießen sind. Diese Systeme tragen zu einer optimalen Füllung der Formen bei.

Die Angusskanäle beim Spritzgießen beeinflussen Materialfluss, Druckverteilung und Kühlung. Die korrekte Positionierung des Angusskanals, seine Form und die richtigen Spritzgießeinstellungen sind entscheidend für qualitativ hochwertige Teile mit weniger Fehlern.

Läufersysteme verstehen

Angusskanäle sind entscheidende Komponenten im Spritzgießprozess und spielen eine wichtige Rolle dabei, sicherzustellen, dass die Schmelze die Formhohlräume effizient und effektiv füllt. Die Konstruktion des Angusskanals kann die Gesamtqualität der Füllung von Kunststoffbauteilen beeinflussen.

1. Angusslage und -anzahl:

Die Optimierung der Angusslage ist entscheidend für eine gleichmäßige Schmelzeverteilung. Bei komplexen Geometrien kann die Werkzeugfüllanalyse die optimalen Eintrittspunkte für die Schmelze ermitteln.

- Beispiel : Bei einem dünnwandigen Abschnitt eines Bauteils sorgt die Platzierung des Angusses in der Nähe dieses Bereichs für eine schnelle Füllung und verringert die Wahrscheinlichkeit von Fehlern wie unvollständiger Füllung oder Lufteinschlüssen.

- Angussanzahl : Um bei großen Bauteilen eine gleichmäßige Füllung zu erreichen, kann es erforderlich sein, die Anzahl der Angüsse zu erhöhen.

2. Parameter des Ansaugsystems

Die Form und Größe der Ansaugkanäle beeinflussen den Strömungswiderstand. Ansaugkanäle können in verschiedenen Formen ausgeführt werden:

| Läuferform | Strömungswiderstand | Effizienz |

|---|---|---|

| Runden | Niedrig | Hoch |

| Trapezförmig | Mäßig | Mäßig |

| U-förmig | Hoch | Niedrig |

Die Wahl der richtigen Größe ist ebenso wichtig. Ein zu schmaler Kanal kann zu Druckverlusten führen, während ein zu breiter Kanal Materialverschwendung verursachen kann.

3. Einspritzdruck und -geschwindigkeit

Mithilfe der Formfüllanalyse können Konstrukteure den Einspritzdruck optimieren, um Probleme wie Gratbildung oder Entformungsschwierigkeiten zu vermeiden.

- Einspritzgeschwindigkeitsregelung : Die richtige Geschwindigkeit ist entscheidend für die Oberflächenqualität, insbesondere bei ästhetischen Bauteilen wie Fahrzeuginnenausstattungen. Die Analyse der Fließfronten bei verschiedenen Geschwindigkeiten hilft, die optimale Geschwindigkeit zu ermitteln, um Fehler wie Fließmarken zu vermeiden.

4. Haltedruck und Haltezeit:

Nachdem der Hohlraum gefüllt ist, gleicht der Haltedruck die Schrumpfung durch Abkühlung aus. So funktioniert es:

- Bestimmung des Nachdrucks : Mithilfe der Formfüllanalyse können Konstrukteure den erforderlichen Nachdruck vorhersagen, um Schrumpfungsmarken zu minimieren.

- Einstellen der Haltezeit : Die Berechnung der optimalen Haltezeit gewährleistet einen effektiven Druckausgleich während der Kühlung und sorgt so für ein ausgewogenes Verhältnis zwischen Effizienz und Kosten.

5. Abkühlzeit und Parameter des Kühlsystems

Die Abkühlzeit hat direkten Einfluss auf die Produktionseffizienz:

- Optimierung der Abkühlzeit : Durch eine präzise Analyse der Temperaturverteilung lässt sich die Abkühlzeit verkürzen, wodurch die Produktivität gesteigert werden kann, ohne die Qualität zu beeinträchtigen.

- Anpassung der Kühlsystemparameter : Die Anordnung und Durchflussrate der Kühlrohre müssen sorgfältig ausgelegt werden, um eine gleichmäßige Kühlung und damit ein Verziehen zu gewährleisten.

Zusammenfassend lässt sich sagen, dass Angusskanäle eine entscheidende Rolle für die Qualität gefüllter Formen spielen, indem sie verschiedene Faktoren wie Schmelzefluss, Druckverteilung und Kühlleistung beeinflussen. Durch die Optimierung dieser Elemente mittels sorgfältiger Analyse können Konstrukteure die Produktqualität deutlich verbessern und gleichzeitig Fehler minimieren.

Angusskanäle haben einen direkten Einfluss auf den Schmelzefluss beim Spritzgießen.WAHR

Die Auslegung von Angusskanälen ist entscheidend für einen effizienten Schmelzefluss und beeinflusst somit die Füllqualität der Formteile.

Eine Erhöhung der Toranzahl verbessert stets die Abfüllqualität.FALSCH

Mehr Tore können zwar hilfreich sein, verbessern aber nicht immer die Abfüllqualität und können, wenn sie nicht richtig optimiert werden, zu Ineffizienzen führen.

Wie kann die Optimierung des Einspritzdrucks Defekte reduzieren?

Haben Sie sich schon einmal darüber geärgert, dass Mängel Ihr perfekt designtes Produkt beeinträchtigt haben? Mir ging es genauso. Die Reduzierung von Mängeln ist wirklich wichtig. Die Optimierung des Einspritzdrucks verbessert die Produktqualität erheblich. Diese Änderung trägt wahrscheinlich dazu bei, ärgerliche Mängel zu minimieren.

Die Optimierung des Einspritzdrucks beim Spritzgießen gewährleistet einen gleichmäßigen Schmelzefluss und kontrollierten Druck, wodurch Defekte wie unvollständige Füllungen und Oberflächenfehler reduziert und somit die Produktqualität verbessert wird. Die Anpassung der Kühlzeiten ist für diese Verbesserungen entscheidend.

Optimierung des Einspritzdrucks verstehen

Die Optimierung des Einspritzdrucks ist entscheidend, um Fehler im Spritzgießprozess zu reduzieren. Durch die sorgfältige Analyse und Anpassung des Drucks, mit dem das flüssige Plastik in die Form eingespritzt wird, können Hersteller bessere Füllmuster erzielen und häufige Fehler wie unvollständige Füllung, Lunker und Verzug verringern.

Beispielsweise sorgt der richtige Einspritzdruck dafür, dass die Schmelze den Formhohlraum gleichmäßig füllt, insbesondere bei komplexen Geometrien. Bei Bauteilen mit dünnen und dicken Wänden habe ich gelernt, den Anguss in der Nähe der dünnen Bereiche zu platzieren, um eine effiziente Füllung zu gewährleisten. Werkzeugmaschinen zur Formfüllanalyse wurden dabei zu meinem Geheimtipp, um diese optimalen Positionen zu finden.

Schlüsselfaktoren, die die Fehlerraten beeinflussen

- Injektionsdruck

ist entscheidend. Zu hoher Druck verursacht Gratbildung und Probleme beim Entfernen. Zu niedriger Druck führt zu unvollständiger Auslösung und Lufteinschlüssen.

| Druckniveau | Mögliche Mängel |

|---|---|

| Zu hoch | Blitz, Entformungsschwierigkeiten |

| Zu niedrig | Kurze Aufnahmen, Leere |

-

Einspritzgeschwindigkeit

ist von entscheidender Bedeutung. Eine falsche Geschwindigkeit führte bei der Bearbeitung von Fahrzeuginnenteilen zu Fließspuren. Anpassungen auf Basis von Werkzeugflussanalysen verbesserten dies und ermöglichten glatte Oberflächen, die unsere Kunden zufriedenstellten. -

Nachdruck

entscheidend, um den Schrumpf beim Abkühlen zu kontrollieren. Zu geringer Druck führt zu Schrumpfungsmarken, zu hoher Druck hingegen zu längeren Zykluszeiten und höheren Kosten.- Optimaler Haltedruck : Hält den richtigen Druck aufrecht, um Defekte während der Abkühlung zu vermeiden.

- Berechnete Haltezeit : Gewährleistet ausreichend Abkühlzeit, ohne die Produktion unnötig zu verzögern.

-

Optimierung der Abkühlzeit:

Abkühlen härtet alles aus; es muss stimmen! Ich habe diesen Schritt einmal überhastet und musste mit ansehen, wie sich die Teile verzogen! Mithilfe der Formfüllanalyse konnte ich die optimalen Abkühlzeiten ermitteln, die für präzise Teile und eine höhere Effizienz sorgten.- Verkürzte Abkühlzeit : Erhöht die Produktionsgeschwindigkeit.

- Gleichmäßige Temperaturverteilung : Verringert das Verformungsrisiko.

Praktische Anwendungen von Optimierungstechniken

Die Anwendung dieser Techniken verbesserte die Produktqualität deutlich. Beispielsweise waren bei der Konstruktion von Armaturenbrettern mehrere Angüsse entscheidend, um eine gleichmäßige Füllung zu erzielen und Defekte durch ungleichmäßige Druckverteilung zu vermeiden.

Zusammenfassend lässt sich sagen, dass die Optimierung des Einspritzdrucks meine Sichtweise auf das Spritzgießen grundlegend verändert hat. Es ist erstaunlich, wie diese Strategien die Fehlerraten senken und gleichzeitig die Produktqualität deutlich verbessern. Weitere Informationen zur effektiven Umsetzung dieser Strategien finden Sie unter Spritzgießtechniken .

Durch die ständige Überprüfung aller Parameter im Zusammenhang mit Einspritzdruck, Geschwindigkeit und Kühlung habe ich unsere Prozesse optimiert und kann nun sehr effizient hochwertige Kunststoffteile liefern.

Durch die Optimierung des Einspritzdrucks werden Fehlfüllungen beim Spritzgießen minimiert.WAHR

Durch die korrekte Einstellung des Einspritzdrucks wird ein gleichmäßiger Schmelzefluss gewährleistet, wodurch das Auftreten von Fehlschüssen beim Spritzgießprozess deutlich reduziert wird.

Eine hohe Einspritzgeschwindigkeit verbessert stets die Oberflächenqualität.FALSCH

Hohe Einspritzgeschwindigkeiten können Turbulenzen verursachen, die zu Oberflächenfehlern führen, anstatt die Qualität zu verbessern, weshalb diese Behauptung falsch ist.

Wie kann ich mein Kühlzeitmanagement verbessern?

Die richtige Kühlzeit ist in der Fertigung entscheidend. Das gilt insbesondere für das Spritzgießen. Ich möchte Ihnen einige bewährte Methoden vorstellen. Diese beschleunigen nicht nur die Produktion, sondern verbessern auch die Produktqualität. Lassen Sie uns diese Ideen gemeinsam erkunden!

Die Kühlzeit in der Fertigung lässt sich optimieren durch die Verbesserung der Angusspositionen, die Anpassung der Kanaleinstellungen, die Kontrolle der Einspritzparameter, die genaue Einstellung von Nachdruck und Nachdruckzeit sowie die Verfeinerung der Kühlsysteme.

Verständnis des Kühlzeitmanagements

Optimale Kühlzeiten sind nicht nur eine technische Notwendigkeit. Als Designer habe ich gelernt, diese Bedeutung zu schätzen und sie für die Entwicklung erstklassiger Produkte zu nutzen. Ich habe sie einmal vernachlässigt und später die Auswirkungen auf meine Arbeit erkannt. Eine gute Kühlung steigert die Effizienz und Produktqualität. Hersteller wie wir können so Produktionszeiten verkürzen und Kosten sparen, ohne Kompromisse bei der Qualität einzugehen.

Um die Kühlzeit optimal zu nutzen, sind einige bewährte Methoden sehr hilfreich:

1. Optimierung von Torposition und -anzahl

Die Platzierung und Anzahl der Angüsse in der Form sind für eine ordnungsgemäße Kühlung entscheidend.

-

Optimierung der Angusspositionierung : Die Formfüllanalyse zeigte mir die optimalen Angusspositionen. Dies gewährleistete eine gleichmäßige Füllung des Formhohlraums. Bei komplexen Formen ermöglichte die Platzierung der Angüsse in der Nähe dünnerer Bereiche eine einfachere Füllung und reduzierte Defekte.

-

Anpassung der Angussanzahl : Bei größeren Bauteilen werden mitunter mehrere Angüsse benötigt. Bei der Bearbeitung eines Armaturenbretts verwendeten wir beispielsweise mehrere Angüsse, um eine gleichmäßige Füllung zu gewährleisten. Dieses Vorgehen reduzierte die Abkühlungsschwankungen deutlich und sorgte so für gleichbleibende Produktqualität.

2. Parameter des Läufersystems anpassen

Angusskanäle führen den geschmolzenen Kunststoff in die Formen. Ihre Konstruktion beeinflusst die Abkühlzeit maßgeblich.

| Läuferform | Strömungswiderstand | Empfohlene Anwendungen |

|---|---|---|

| Runden | Niedrig | Die meisten Anwendungen |

| Trapezförmig | Medium | Komplexe Formen |

| U-förmig | Hoch | Große Teile |

- Ausgewogenes Design : Bei Mehrkavitätenformen ist ein ausgewogenes Angusskanalsystem entscheidend für die gleichzeitige Füllung aller Kavitäten. Die Formfüllanalyse half bei der Optimierung der Angusskanalkonstruktion, was für die Herstellung gleichmäßiger Flaschenverschlüsse unerlässlich war.

3. Optimieren Sie Einspritzdruck und -geschwindigkeit

Druck und Geschwindigkeit der Einspritzung beeinflussen nicht nur die Füllmenge, sondern auch die Abkühlgeschwindigkeit.

-

Optimierung des Einspritzdrucks : In einem Projekt half die Bestimmung des Strömungswiderstands bei der Ermittlung des optimalen Einspritzdrucks. Zu hoher Druck verursachte Defekte wie Gratbildung; zu niedriger Druck führte zu unvollständigen Füllungen. Bei dünnwandigen Elektronikbauteilen waren präzise Anpassungen entscheidend.

-

Steuerung der Einspritzgeschwindigkeit : Die Kontrolle der Einspritzgeschwindigkeit ist entscheidend für eine hervorragende Oberflächenqualität. Es ist unerlässlich, diese Geschwindigkeit anzupassen, um Fehler zu vermeiden und gleichzeitig die Funktionalität zu gewährleisten.

4. Haltedruck und Zeit bestimmen

Nach dem Füllen des Hohlraums ist es entscheidend, den Druck aufrechtzuerhalten, um ein Schrumpfen zu verhindern.

-

Bestimmung des Nachdrucks : Die Formfüllanalyse ermittelt den erforderlichen Nachdruck. Dies ist entscheidend, um Schwindungsrisse an Präzisionsteilen wie Zahnrädern zu minimieren; der korrekte Druck ist der Schlüssel zur Maßgenauigkeit.

-

Einstellen der Haltezeit : Es ist wichtig, die optimale Haltezeit zu finden; eine zu kurze führt zu Fehlern, während eine zu lange die Zykluszeiten verlängert. Ich überprüfe häufig die Wandstärke und die Materialeigenschaften, um die Einstellungen präzise anzupassen.

5. Optimierung der Kühlzeit und der Systemparameter

Durch die Optimierung der Kühlzeiten wird die Produktivität deutlich gesteigert.

-

Optimierung der Abkühlzeit : Eine detaillierte Analyse half dabei, die kürzesten Abkühlzeiten zu berechnen und gleichzeitig eine hohe Qualität zu gewährleisten; beim Formen von kleinen Spielzeugen steigerten kürzere Zyklen die Effizienz, ohne die Integrität zu beeinträchtigen.

-

Anpassung der Kühlsystemparameter : Durch die Änderung von Anordnung, Durchmesser und Durchflussrate der Kühlkanäle wird eine gleichmäßige Temperaturverteilung erreicht; ich habe gesehen, wie eine intelligente Konstruktion Verformungen während der Kühlung verhindert.

Weitere Einblicke in die Optimierung Ihrer Prozesse finden Sie unter „Fortgeschrittene Kühltechniken“ oder „Best Practices im Werkzeugbau² “ . Ich teile meine Erfahrungen gerne – lassen Sie uns gemeinsam unser Handwerk verbessern!

Durch die Optimierung der Angussposition wird die Kühlleistung beim Spritzgießen verbessert.WAHR

Eine strategische Platzierung der Angüsse gewährleistet eine gleichmäßige Schmelzeverteilung, wodurch Defekte reduziert und die Kühlleistung während des Spritzgießprozesses verbessert werden.

Mehrere Angüsse sind für kleine Formteile nicht erforderlich.FALSCH

Bei größeren Bauteilen ist der Einsatz mehrerer Angüsse unerlässlich, um eine gleichmäßige Füllung und eine konstante Kühlung zu gewährleisten und Qualitätsprobleme zu vermeiden.

Wie kann die Formfüllanalyse die Produktionseffizienz steigern?

Haben Sie sich jemals gefragt, wie Fabriken ihre Spritzgussverfahren optimieren, um perfekte Ergebnisse zu erzielen? Die Mold Flow Analysis (MFA) ist wirklich faszinierend. Sie revolutioniert die Branche. Mit diesem Werkzeug können Fabriken ihre Produktionseffizienz so weit wie nie zuvor steigern. Lassen Sie uns dieses erstaunliche Werkzeug gemeinsam erkunden!

Die Mold Flow Analysis steigert die Produktionseffizienz durch die Optimierung von Angussstellen, Verteilersystemen, Einspritzdrücken und Kühlzeiten, wodurch Fehler reduziert, Zykluszeiten verkürzt und qualitativ hochwertige Produkte in der Fertigung sichergestellt werden.

Moldflow-Analyse verstehen

Die Formfüllanalyse (MFA) ist ein leistungsstarkes Werkzeug, mit dem Hersteller den Spritzgießprozess vor Produktionsbeginn simulieren können. Diese Technik hilft, potenzielle Fehler zu erkennen und die Konstruktionsparameter zu optimieren, um die Produktionseffizienz zu steigern.

Durch den Einsatz der Schmelzflussanalyse (MFA ) können Konstrukteure verschiedene Faktoren wie Schmelzfluss, Abkühlzeiten und Druckverteilung innerhalb der Form analysieren. Diese Vorhersagefähigkeit führt zu fundierteren Entscheidungen im Konstruktionsprozess.

Optimierung der Torposition

Die Position und Anzahl der Angüsse spielen eine entscheidende Rolle beim Spritzgießprozess.

- Angussposition : Durch die Optimierung der Angussposition wird sichergestellt, dass die Schmelze den Formhohlraum gleichmäßig füllt und Probleme wie unvollständige Füllung oder Lufteinschlüsse vermieden werden. Beispielsweise verbessert die Platzierung des Angusses in der Nähe dünnwandiger Bereiche die Füllleistung. Ich habe an einem Projekt mitgearbeitet, bei dem die Angussposition entscheidend für eine gleichmäßige Schmelzefüllung war. Die Platzierung des Angusses in der Nähe dünnwandiger Stellen unseres Produkts verhinderte unvollständige Füllung und Lufteinschlüsse. Diese Lektion habe ich auf die harte Tour gelernt!

- Angussanzahl : Bei großen oder komplexen Bauteilen kann der Einsatz mehrerer Angüsse erforderlich sein. Beispielsweise zeigte mir die Konstruktion eines Armaturenbretts, dass ein einzelner Anguss nicht ausreichte. Mithilfe der Schmelzflussanalyse (MFA) erkannte ich, dass mehrere Angüsse für eine gleichmäßige Schmelzverteilung notwendig sind, was das Ergebnis deutlich verbesserte.

Parameter des Läufersystems

Das Angusskanalsystem ist unerlässlich, um den Schmelzefluss in die Formhohlräume zu steuern.

| Parameter | Beschreibung | Auswirkungen auf die Produktion |

|---|---|---|

| Läuferform | Unterschiedliche Formen (rund, U-förmig) beeinflussen den Strömungswiderstand. | Runde Laufschienen bieten in der Regel einen geringeren Widerstand und fördern so einen gleichmäßigeren Durchfluss. |

| Läufergröße | Der Durchmesser beeinflusst den Druckverlust; ein zu geringer Durchmesser führt zu übermäßigem Druckverlust. | Die richtige Dimensionierung ist entscheidend für die Aufrechterhaltung der Effizienz bei den Durchflussraten. |

Eine ausgewogene Angusskanalkonstruktion gewährleistet, dass sich alle Kavitäten gleichzeitig füllen, was bei Mehrkavitätenformen unerlässlich ist. Ich erinnere mich noch gut daran, wie ich die Angusskanaleinstellungen in einer Mehrkavitäten-Flaschenverschlussform verändert habe; das gleichzeitige Füllen aller Kavitäten fühlte sich an wie das Dirigieren einer perfekten Symphonie!

Einspritzdruck- und Drehzahlregelung

Ein weiterer wichtiger Bereich, in dem die Formfüllanalyse die Produktionseffizienz steigert, ist die Optimierung von Einspritzdruck und -geschwindigkeit.

- Einspritzdruck : Die Analyse des Strömungswiderstands hilft, den optimalen Einspritzdruck zu bestimmen und das Risiko von Fehlern wie Gratbildung gegen eine vollständige Füllung abzuwägen. Durch die Untersuchung des Strömungswiderstands habe ich die besten Einspritzdrücke für verschiedene Projekte ermittelt; zu hoher Druck führte zu Fehlern, zu niedriger zu unvollständiger Füllung.

- Einspritzgeschwindigkeit : Der Vorschub der Strömungsfront kann bei verschiedenen Geschwindigkeiten simuliert werden, um eine hochwertige Oberflächengüte zu gewährleisten. Dies ist besonders wichtig bei Bauteilen mit hohen ästhetischen Anforderungen, wie beispielsweise Fahrzeuginnenausstattungen. Für ein Projekt im Bereich Fahrzeuginnenausstattung war eine bestimmte Geschwindigkeit erforderlich, um Oberflächenfehler zu vermeiden. Mit MFA konnte ich verschiedene Geschwindigkeiten testen und ein perfektes Finish erzielen.

Haltedruck- und Zeiteinstellungen

Die Bestimmung des richtigen Nachdrucks und der richtigen Nachlaufzeit nach dem Befüllen ist entscheidend für die Aufrechterhaltung der Maßgenauigkeit und die Reduzierung von Fehlern.

- Anpressdruck : Ein ausreichender Anpressdruck gleicht die Schrumpfung beim Abkühlen aus und ist daher entscheidend für hochpräzise Bauteile wie Zahnräder. Bei der Bearbeitung solcher Teile habe ich die MFA-Methode eingesetzt, um den optimalen Anpressdruck zu ermitteln und so Schrumpfung zu vermeiden. Das Ergebnis – die perfekte Passform – war sehr befriedigend.

- Haltezeit : Die berechnete Haltezeit gewährleistet eine gleichmäßige Abkühlung der Teile ohne Verzug oder Schrumpfungsspuren. Die optimale Haltezeit zu finden, ist schwierig; ist sie zu kurz, entstehen Fehler, ist sie zu lang, steigen die Kosten. Mithilfe der MFA habe ich Konstruktionen berechnet, um beste Ergebnisse zu erzielen.

Abkühlzeit und Systemparameter

Die Formfüllanalyse trägt auch wesentlich zur Optimierung von Kühlzeiten und -systemen bei.

- Optimierung der Kühlzeit : MFA prognostiziert die Temperaturverteilung und ermöglicht es Konstrukteuren, die kürzeste notwendige Kühlzeit zu berechnen und so die Zykluszeiten zu verkürzen. Die Optimierung der Kühlzeiten hat meinen Zyklus für kleine Kunststoffspielzeuge grundlegend verändert; die Berechnung der kürzesten Kühlzeit steigerte die Effizienz enorm, ohne die Teilequalität zu beeinträchtigen.

- Anordnung des Kühlsystems : Die Anordnung und Größe der Kühlkanäle lassen sich anpassen, um eine gleichmäßige Kühlung zu gewährleisten und Verformungen zu vermeiden. Dank MFA ist die Anpassung der Kühlkanalanordnung intuitiv; eine gleichmäßige Kühlung verhindert Verformungen, insbesondere bei größeren Werkstücken.

Zusammenfassend lässt sich sagen, dass die Anwendung der Formfüllanalyse in Produktionsprozessen nicht nur potenzielle Probleme aufdeckt, sondern auch den Weg für Verbesserungen ebnet, die zu höherer Effizienz und geringeren Kosten führen. Weitere Einblicke in Best Practices im Werkzeugbau finden Sie in „ Fortgeschrittene Techniken 3“ .

Die Formfüllanalyse hilft, Fehler beim Spritzgießen zu vermeiden.WAHR

Durch die Simulation des Einspritzvorgangs identifiziert die Formfüllanalyse potenzielle Defekte und verbessert so die Gesamtqualität der hergestellten Teile.

Die Optimierung der Angussstellen verlängert die Produktionszykluszeiten.FALSCH

Durch die korrekte Positionierung des Angusses wird der Schmelzefluss verbessert und die Zykluszeiten verkürzt, was zu effizienteren Produktionsprozessen führt.

Abschluss

Die Mold Flow Analysis optimiert das Spritzgießen durch die Optimierung von Angussstellen, Verteilersystemen, Einspritzdrücken und Kühlzeiten, um die Effizienz und Produktqualität zu verbessern.

-

Dieser Link bietet eine detaillierte Analyse zur Optimierung der Angusspositionen für bessere Ergebnisse im Werkzeugdesign. ↩

-

Entdecken Sie Experteneinblicke und Strategien zu effektiven Kühlzeitmanagementpraktiken, um Ihre Produktionseffizienz zu steigern. ↩

-

Erfahren Sie, wie MFA Ihre Fertigungsprozesse deutlich verbessern und Kosten effektiv senken kann. ↩