Ich habe nie verstanden, wie wichtig Formenkühlsysteme wirklich sind, bis ich sie bei der Arbeit gesehen habe. Sie spielen dabei eine entscheidende Rolle. Die Kühlung der Form ist unerlässlich.

Das Kühlsystem der Form transportiert Kühlmittel durch Kanäle. Dadurch wird der Form Wärme entzogen. Es beschleunigt die Erstarrung des Kunststoffs. Die Produktion wird schneller. Die Qualität verbessert sich wirklich, indem das Verziehen verhindert wird. Die Form hält länger ohne Überhitzungsschäden.

Ich erinnere mich an eine Werksbesichtigung. Der Leitfaden erklärte, warum gute Kühlsysteme beim Spritzgießen wichtig sind. Es war faszinierend. Diese Systeme verkürzen die Formzykluszeit erheblich, insbesondere bei dünnwandigen Produkten. Hitze muss gut gemanagt werden. Dies verbessert die Produktionsgeschwindigkeit. Auch die Qualität bleibt hoch. Eine gute Kühlung verhindert eine Überhitzung. Überhitzung kann Schimmelpilzen schaden. Eine solche Kühlung verändert die Herstellungs- und Produktqualität.

Kühlsysteme verkürzen den Formzyklus.WAHR

Effektive Kühlsysteme verkürzen die Zeit, die Kunststoff zum Erstarren benötigt.

Öl ist das häufigste Kühlmedium in Formen.FALSCH

Wasser ist aufgrund seiner hohen spezifischen Wärmekapazität und geringen Kosten am gebräuchlichsten.

- 1. Wie wirkt sich das Kühlsystem auf die Effizienz der Form aus?

- 2. Wie wirken sich Kühlkanäle auf die Produktqualität aus?

- 3. Was sind die Schlüsselkomponenten eines Formenkühlsystems?

- 4. Wie wirkt sich die Wahl des Kühlmediums auf die Leistung der Form aus?

- 5. Was sind die Grundprinzipien für eine effektive Formkühlung?

- 6. Abschluss

Wie wirkt sich das Kühlsystem auf die Effizienz der Form aus?

Haben Sie schon einmal darüber nachgedacht, warum Ihr Spritzgussprozess nicht wirklich effizient ist? Ihr Kühlsystem könnte der Schlüssel sein. Ein effizientes Kühlsystem ist wirklich wichtig. Es beeinflusst oft den gesamten Prozess.

Ein Kühlsystem ist beim Spritzgießen von entscheidender Bedeutung. Es verkürzt die Zykluszeiten und trägt zur Verbesserung der Produktqualität bei. Es verlängert auch die Lebensdauer der Schimmelpilze. Dieses System verwaltet die Temperaturen gut. Die richtige Temperaturkontrolle ist sehr wichtig.

Verkürzung des Formzyklus

Als ich mit dem Spritzgießen begann, war ich wirklich überrascht, wie sehr das Kühlsystem den Prozess beeinflusste. Stellen Sie sich vor, dass heißer, geschmolzener Kunststoff in eine Form gelangt und bereit ist, Gestalt anzunehmen. Aber es muss schnell abkühlen. Es muss schnell fest werden, damit es aus der Form entfernt werden kann, damit mit der nächsten Charge begonnen werden kann. Dann greift das Kühlsystem ein, wie ein Held, der eine hitzige Szene beruhigt.

Einmal haben wir daran gearbeitet, die Produktion dünner Behälter zu beschleunigen. Unsere Zykluszeit war zu lang, wodurch wertvolle Minuten verschwendet wurden. Wir haben unser Kühlsetup angepasst. Diese Änderung reduzierte unsere Zykluszeit drastisch – von dreißig Sekunden auf etwas mehr als zehn. Es fühlte sich an, als würde man beobachten, wie sich Zeitlupe in Echtzeit verwandelte. Es war einfacher, unsere Ziele zu erreichen.

Verbesserung der Produktqualität

Eine gleichmäßige Kühlung ist für die Aufrechterhaltung hoher Qualitätsstandards bei geformten Produkten unerlässlich. Einmal hatten wir ein Problem mit verzogenen großen Teilen. Bis auf die Kühlung war alles in Ordnung. Eine ungleichmäßige Abkühlung führte dazu, dass die Teile unterschiedlich schnell schrumpften. Durch den Austausch der Kühlkanäle für eine gleichmäßige Kühlung erhielten wir durchweg flache Panels. Die Kühlung hat einen enormen Einfluss auf die Qualität – wirklich beeindruckende Auswirkungen.

Das Verständnis der Bedeutung der Gleichmäßigkeit der Kühlung 1 ist der Schlüssel zur Herstellung gleichbleibend hochwertiger Teile.

Verlängerung der Lebensdauer von Schimmelpilzen

Die Kühlung ist entscheidend für Geschwindigkeit und Qualität sowie für die Lebensdauer der Form. Eine von uns verwendete Form begann durch zu große Hitze zu platzen. Dann wurde mir klar: Wenn man die Form kühl hält, werden Schäden vermieden und die Lebensdauer verlängert. Durch optimale Kühlung haben wir den frühzeitigen Verschleiß gestoppt und Reparaturen eingespart.

Zu einem effizienten Formenmanagement 2 gehört die Optimierung des Kühlsystems, um vorzeitigen Verschleiß und kostspielige Reparaturen zu vermeiden.

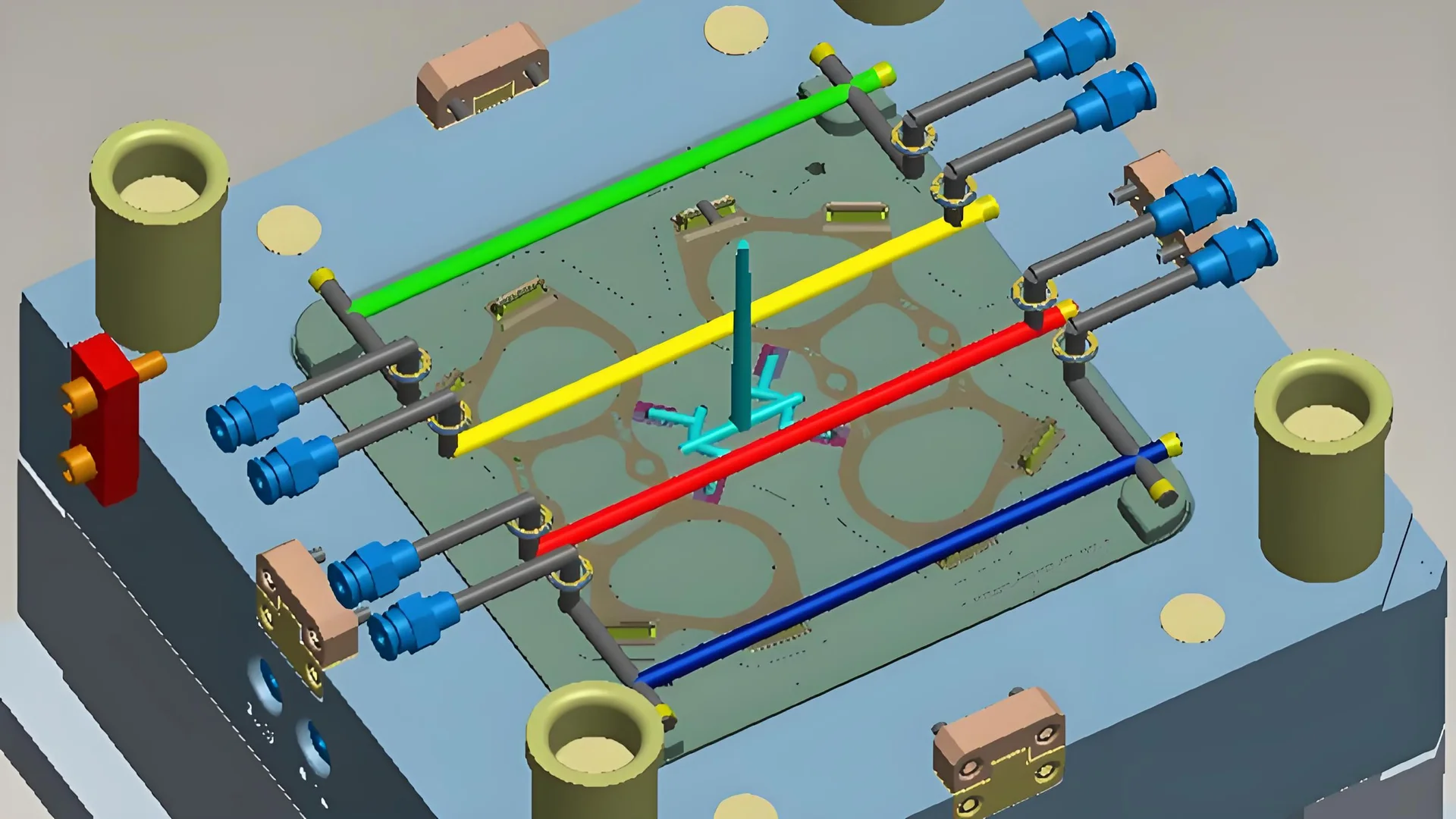

Schlüsselkomponenten eines Kühlsystems

Mit mehr Formarbeiten schätzte ich die Details des Kühlsystems:

- Kühlkanäle : Lineare, kreisförmige oder spiralförmige Kanäle hängen von der Form der Form ab. Spiralkanäle sorgen bei ungewöhnlichen Formen oft für eine bessere Kühlung.

- Kühlmedium : Wasser ist aufgrund seiner geringen Kosten und Effizienz normalerweise meine Wahl. Für präzise Arbeiten eignet sich jedoch aufbereitetes Wasser oder Öl am besten.

- Kühlanschlüsse : Gute Anschlüsse sind wichtig, um Lecks zu verhindern und einen reibungslosen Betrieb zu gewährleisten.

Die Rolle effektiver Steckverbinder 3 bei der Gewährleistung eines zuverlässigen Betriebs kann nicht genug betont werden.

Designüberlegungen für Kühlsysteme

Das Entwerfen eines Kühlsystems fühlt sich an wie das Lösen eines Rätsels:

- Abstand vom Kühlkanal zur Hohlraumoberfläche : Der optimale Abstand gleicht Effizienz und Oberflächenqualität aus.

- Kanallayout : Muss perfekt zu symmetrischen Designs passen, die für regelmäßige Formen bevorzugt werden, während komplexe Designs eine detaillierte Analyse erfordern.

- Durchfluss und Durchflussrate : Die richtige Steuerung verhindert Vibrationen und gewährleistet eine ausreichende Kühlung, ohne die Präzision zu beeinträchtigen.

Letztlich trägt ein optimiertes Kühldesign 4 maßgeblich zur Produktivität und Qualität im Spritzgießprozess bei.

Rückblickend erkenne ich, wie wichtig das Kühlsystem in diesem Bereich ist – sei es bei der Verbesserung eines bestehenden Prozesses oder beim Start eines neuen Prozesses – und weiß, dass seine Rolle für Produktivität und Qualität von entscheidender Bedeutung ist.

Kühlsysteme verkürzen Spritzgießzyklen.WAHR

Effektive Kühlsysteme reduzieren die Hitze schnell und ermöglichen so eine schnellere Entformung.

Öl ist das am häufigsten verwendete Kühlmedium beim Formen.FALSCH

Wasser wird aufgrund seiner Kosteneffizienz und Kühleffizienz häufiger verwendet.

Wie wirken sich Kühlkanäle auf die Produktqualität aus?

Haben Sie schon einmal darüber nachgedacht, welchen großen Einfluss Kühlkanäle auf die Qualität eines Produkts haben könnten?

Kühlkanäle spielen eine entscheidende Rolle bei der Aufrechterhaltung einer konstanten Produktqualität. Sie tragen dazu bei, die Wärme während der Herstellung gleichmäßig zu verteilen. Gute Kanäle verhindern Probleme wie Verziehen und Größenveränderungen. Diese Aktion verbessert die Festigkeit des Produkts. Es ist wirklich wichtig.

Die Rolle von Kühlkanälen in der Fertigung

Ich erinnere mich an meinen ersten Gang durch die Produktionshalle. Die lauten Maschinen und komplexen Prozesse umgaben mich. Der Spritzgussbereich stach wirklich heraus. Dort verrichteten die Kühlkanäle eine stille, aber lebenswichtige Aufgabe. Sie hielten alles auf der perfekten Temperatur.

Kühlkanäle sind in der Fertigung, insbesondere beim Spritzguss, von entscheidender Bedeutung. Sie entziehen den Formen zusätzliche Wärme, was dazu beiträgt, den Formzyklus Fünffache . Denken Sie darüber nach, die Zykluszeiten von vielen Sekunden auf nur wenige Sekunden zu ändern. das ist sehr effizient. Diese Effizienz ist für dünnwandige Produkte von entscheidender Bedeutung.

Auswirkungen auf die Produktqualität

Unterschiedliche Kühlmethoden führen zu unterschiedlichen Ergebnissen. Ich erinnere mich an ein Projekt mit ungleichmäßiger Kühlung, bei dem eine Produktcharge aufgrund merklicher Verformungen ruiniert wurde – in der Tat sehr enttäuschend. Eine gleichmäßige Kühlung ist für die Produktqualität von entscheidender Bedeutung, da sie interne Spannungen und Verformungen verringert und sicherstellt, dass die Produkte hohen Qualitätsstandards entsprechen, insbesondere bei großen oder komplexen Teilen.

Komponenten und Designüberlegungen

Bei der Betrachtung von Kühlkanälen ist jedes Designdetail wichtig. Formen wie linear, spiralförmig oder kreisförmig beeinflussen die Temperaturverteilung erheblich. Mir ist aufgefallen, dass spiralförmige Kanäle zu einer gleichmäßigen Kühlung beitragen, insbesondere bei runden Formen.

Auch der Abstand zwischen Kanälen und Formen ist entscheidend; Die erforderliche Präzision hat mich erstaunt. Idealerweise sollte dieser zwischen dem 1,5- und 2,5-fachen Kanaldurchmesser liegen, um übermäßige Temperaturgradienten zu vermeiden, die die Oberflächenqualität beeinträchtigen könnten – es ist, als würde man mit Hitze in eine Nadel einfädeln.

Verlängert die Lebensdauer von Schimmelpilzen

Richtige Kühlkonstruktionen verbessern nicht nur die Qualität; Sie verlängern die Lebensdauer von Schimmelpilzen, indem sie verhindern, dass sie längere Zeit hohen Temperaturen ausgesetzt werden, die zu Rissen in den Schimmelpilzen führen könnten – ähnlich wie wenn man seine Lieblingspfanne nicht überhitzt.

Anordnung und Effizienz des Kühlkanals

Die Anordnung von Kühlkanälen für die Form einer Form ist ziemlich künstlerisch. Einfache Formen verwenden symmetrische Layouts, während komplexe Designs eine erweiterte Mold-Flow-Analyse 6 , um jedes Detail zu perfektionieren und eine umfassende Abdeckung ohne Präzisionsverlust zu gewährleisten.

Durch die Anpassung der Kühlmitteldurchflussraten mithilfe von Ventilen und Pumpen wird dieser Prozess weiter verfeinert und an spezifische Formgrößen und Produktanforderungen angepasst.

Angesichts dieser Erkenntnisse sind Kühlkanäle in der Fertigung von entscheidender Bedeutung, da sie eine wichtige Rolle bei der Herstellung hochwertiger Produkte spielen. Jede Entscheidung – von der Kanalanordnung bis zum Kühlmittelfluss – trägt zu außergewöhnlichen Ergebnissen bei.

Kühlsysteme verkürzen die Zykluszeit beim Spritzgießen.WAHR

Effektive Kühlsysteme führen die Wärme schnell ab und verkürzen so den Formzyklus.

Öl ist das am häufigsten verwendete Kühlmedium beim Spritzgießen.FALSCH

Wasser ist aufgrund seiner hohen spezifischen Wärme das am häufigsten verwendete Kühlmedium.

Was sind die Schlüsselkomponenten eines Formenkühlsystems?

Haben Sie schon einmal darüber nachgedacht, wie Kunststoffteile ihre perfekte Form erhalten? Die Antwort liegt in etwas, das viele Leute übersehen – das Kühlsystem der Form beim Spritzgießen.

Ein Formkühlsystem verfügt über Kühlkanäle, Kühlmedien und Anschlüsse. Diese Teile arbeiten zusammen, um der Form Wärme zu entziehen. Sie führen die Wärme effizient ab. Dies führt zu einer gleichmäßigen Kühlung. Dieser Prozess trägt dazu bei, Artikel von hoher Qualität herzustellen.

Rolle von Kühlsystemen

Kühlsysteme spielen beim Spritzgießen eine entscheidende Rolle, indem sie die Wärme effizient aus der Form abführen. Dadurch können geformte Produkte schnell erstarren, was die Zykluszeit erheblich verkürzt. Es ist wie ein Zaubertrick, bei dem die Zeit von vielen Sekunden auf nur wenige Sekunden verkürzt wird, insbesondere bei dünnen Designs. Geschwindigkeit ist nicht das Einzige, was zählt. Hochwertige Produkte entstehen durch gleichmäßige Kühlung. Eine gleichmäßige Kühlung ist wichtig, um innere Spannungen zu reduzieren und ein Verziehen der fertigen Produkte zu verhindern, was bei großen, flachen Teilen von entscheidender Bedeutung ist.

Die Aufrechterhaltung optimaler Formtemperaturen verhindert Schäden aufgrund von Hitzeermüdung und verlängert so die Lebensdauer der Form. Ich habe gesehen, wie die Einhaltung der richtigen Temperatur die Haltbarkeit der Form verlängert und sie vor dem Zerfall schützt.

Komponenten eines Formenkühlsystems

Kühlkanäle

Kühlkanäle sind integraler Bestandteil der Formstruktur und können gerade, kreisförmig oder spiralförmig sein. Ihr Design wirkt sich direkt auf die Kühleffizienz aus. Die Verwendung von Spiralkanälen trug beispielsweise dazu bei, ein rundes Produkt einmal gleichmäßig abzukühlen. Der Durchmesser dieser Kanäle hat erheblichen Einfluss auf ihre Wirksamkeit:

- Kleinere Durchmesser begrenzen den Kühlmittelfluss und die Kühleffizienz.

- Größere Durchmesser können die Form schwächen.

Kühlmedien

Wasser ist aufgrund seiner geringen Kosten und seiner hohen Wärmekapazität der Held. Für bestimmte Anwendungen können jedoch aufbereitetes Wasser oder Frostschutzmittelmischungen erforderlich sein, um Kalkablagerungen oder Gefrieren zu verhindern. In Szenarien, in denen Wasser aus materiellen Gründen nicht geeignet ist, war trotz der höheren Kosten und des höheren Brandrisikos ein Umstieg auf Öl erforderlich.

Kühlanschlüsse

Steckverbinder mögen langweilig erscheinen, sind aber für die Verbindung von Kühlkanälen mit externen Systemen unerlässlich. Hochwertige Anschlüsse sorgen für eine auslaufsichere Abdichtung und einen zuverlässigen Kühlmittelfluss. Die Schläuche müssen rostbeständig sein und Flexibilität für Installationsanpassungen bieten.

Designüberlegungen

Kanalabstand vom Hohlraum

Der Abstand zwischen Kühlkanal und Formoberfläche war für mich zunächst schwierig. Es ist am besten, das 1,5- bis 2,5-fache des Kanaldurchmessers beizubehalten, um große Temperaturgradienten zu vermeiden, die die Produktqualität beeinträchtigen.

Kanallayout

Das Kanallayout fungiert wie eine Karte zum effizienten Durchlaufen der Formform:

- Symmetrische Anordnungen führen zu einer gleichmäßigen Kühlung bei regelmäßigen Formen.

- Komplexe Formen erfordern oft maßgeschneiderte Designs, die aus der Mold-Flow-Analyse 7 .

Kühlmittelflusskontrolle

Die Steuerung des Kühlmittelflusses ist wie das Stimmen eines Musikinstruments:

- Zu viel Durchfluss führt zu Zittern.

- Zu wenig schadet der Effizienz.

Anpassungen erfolgen über Ventile oder Pumpen mithilfe von Temperaturdifferenzmessungen, um die Durchflussraten für größere Formen zu optimieren.

Kühlkanäle verbessern die Produktqualität, indem sie Verformungen reduzieren.WAHR

Eine gleichmäßige Kühlung reduziert innere Spannungen und verhindert so Verformungen und Verformungen.

Öl ist das am häufigsten verwendete Kühlmedium beim Spritzgießen.FALSCH

Aufgrund seiner großen spezifischen Wärmekapazität und geringen Kosten wird häufig Wasser verwendet.

Wie wirkt sich die Wahl des Kühlmediums auf die Leistung der Form aus?

Haben Sie schon einmal darüber nachgedacht, wie die Kühlmedien beim Spritzgießen bahnbrechend sein könnten? Lassen Sie uns untersuchen, wie sich diese Wahl auf jeden Aspekt der Formleistung auswirkt.

Die Auswahl des richtigen Kühlmaterials ist entscheidend für die Leistung der Form. Es beeinflusst die Abkühlgeschwindigkeit. Dies wirkt sich direkt darauf aus, wie lange jeder Zyklus dauert. Es beeinflusst auch die Produktqualität. Es ist wirklich wichtig für die Haltbarkeit der Form. Wasser wird häufig verwendet. Es ist sowohl effizient als auch erschwinglich. Öl ist eine andere Wahl. Es kühlt langsamer ab, geeignet für bestimmte Materialien. Das richtige Kühlmedium erhöht die Produktionsgeschwindigkeit. Außerdem bleibt die Qualität konstant.

Die Rolle von Kühlmedien beim Spritzgießen

Als ich mit dem Spritzgießen begann, war ich wirklich überrascht, wie sich Kühlmedien auf den Prozess auswirken. Es ist, als würde man zwischen Kaffee und Tee wählen; jedes bedient unterschiedliche Bedürfnisse. Ob Sie beim Formen Wasser, Öl oder eine andere Flüssigkeit verwenden, Sie entscheiden, wie die Form mit Wärme umgeht. Wasser ist beliebt, weil es Hitze gut verträgt und weniger kostet, unbehandelt kann es jedoch zu Kalkablagerungen kommen. Ich erinnere mich, dass ich mit Skalierungsproblemen konfrontiert war – es war ein großes Problem! Öl kostet mehr, eignet sich aber gut für langsames Abkühlen, wenn es auf Kontrolle ankommt.

Das Verständnis dieser Dynamik hilft, Spritzgussprozesse 8 und eine gleichbleibende Produktqualität sicherzustellen.

Auswirkungen auf Zykluszeit und Produktionseffizienz

Ich erinnere mich noch daran, dass ich mit Wasser eine erhöhte Geschwindigkeit festgestellt habe. Die Herstellung dünner Plastikgegenstände dauerte nicht mehr lange, sondern nur noch wenige Sekunden. Stellen Sie sich vor, dass sich Ihre tägliche Reisezeit halbiert – so wirkt sich Wasser auf die Zykluszeiten aus. Manchmal ist jedoch eine langsamere Methode besser, beispielsweise wenn stetige Temperaturänderungen wichtig sind und Öl die richtige Option ist.

Die Wahl zwischen diesen Medien sollte auf die Produktionsziele und Materialeigenschaften abgestimmt sein, um die Effizienz zu maximieren.

Auswirkungen auf die Produktqualität und die Langlebigkeit der Form

Gleichmäßige Kühlung ist wichtig. Es verbiegt sich nicht mehr, wie wenn sich Holz durch Feuchtigkeit verzieht. Die Auswahl des richtigen Mediums verbessert die Produktqualität und verlängert die Lebensdauer der Form durch die Vermeidung von Hitzeschäden.

Durch die Verwendung eines optimalen Kühlmediums werden Temperaturschwankungen innerhalb der Form minimiert, wodurch Verformungen verhindert und die Maßgenauigkeit verbessert werden.

Darüber hinaus können die richtigen Kühlmedien die Lebensdauer der Form verlängern, indem sie thermische Ermüdung verhindern.

Überlegungen zum Kühlsystemdesign

Der Entwurf eines Kühlsystems ist wie das Lösen eines Rätsels; Jedes Teil muss perfekt passen. Sie müssen die Kanalanordnung und die Durchflussraten genau richtig gestalten. Spiralförmige oder kreisförmige Kanäle klingen vielleicht ausgefallen, aber sie halten die Temperatur gleichmäßig. Beobachten Sie die Durchflussraten; Sie sind wie eine Stereolautstärke – ein Ungleichgewicht kann Dinge ruinieren.

Durch die Messung der Temperaturdifferenz im gesamten Kühlsystem können Bediener die Durchflussraten genau auf spezifische Produktionsanforderungen 9 .

Kühlkanäle verbessern die Lebensdauer der Form.WAHR

Durch die richtige Kühlung werden hohe Temperaturen vermieden, wodurch Schimmelermüdung und -schäden verringert werden.

Öl ist das am häufigsten verwendete Kühlmedium.FALSCH

Aufgrund seiner Effizienz ist Wasser das am häufigsten verwendete Kühlmedium.

Was sind die Grundprinzipien für eine effektive Formkühlung?

Haben Sie schon einmal darüber nachgedacht, beim Formenbau ruhig zu bleiben? Eine gute Kühlung verbessert die Produktqualität und Effizienz. Ja, das tut es wirklich. Es verändert wahrscheinlich alles.

Eine effektive Formkühlung erfordert eine sorgfältige Gestaltung der Kühlkanalanordnung. Der Abstand zum Formhohlraum sollte angemessen sein. Der Kühlmitteldurchfluss muss kontrolliert werden. Dieser Ansatz trägt dazu bei, die Wärme gleichmäßig zu verteilen. Eine gleichmäßige Wärmeverteilung verkürzt die Zykluszeiten. Die hohe Produktqualität bleibt erhalten. Es treten keine Mängel wie Verwerfungen auf. Die Lebensdauer der Schimmelpilze wird länger.

Die Rolle von Kühlsystemen

Stellen Sie sich diese Tage vor, an denen Sie es eilig haben, Aufgaben zu erledigen, und die Zeit wie im Flug zu vergehen scheint. So geht es mir beim Spritzgießen 10 . Kühlsysteme tragen dazu bei, den Prozess zu beschleunigen und die Qualität hoch zu halten. Durch die schnelle Wärmeableitung ermöglichen sie eine schnellere Erstarrung der Kunststoffschmelze, sodass sich die Formen schneller öffnen können. Dies ist entscheidend für dünnwandige Produkte, bei denen es auf jede Sekunde ankommt.

Optimierung der Produktqualität

Ich erinnere mich, dass es bei großen, flachen Produkten zu Verwerfungen kam. Es war frustrierend zu sehen, wie sie sich beugten! Eine gleichmäßige Kühlung minimiert innere Spannungen und verhindert Verformungen. Wenn Teile ungleichmäßig abkühlen, schrumpfen sie unterschiedlich, was zu Defekten führt. Ein effektiv konzipiertes System reduziert Maßabweichungen und gewährleistet die Ebenheit großer plattenförmiger Produkte. Ein ausgewogener Kühlansatz kann somit hohe Qualitätsstandards aufrechterhalten.

Verlängerung der Lebensdauer von Schimmelpilzen

Die Pflege von Schimmelpilzen ist wie die Pflege eines alten Autos. Gute Wartung verhindert Schäden. Eine ordnungsgemäße Kühlung verhindert, dass die Form längere Zeit hohen Temperaturen standhält, was zu Hitzeermüdung und mechanischer Beschädigung führen kann. Durch die Regelung der Temperatur der Form in einem optimalen Bereich wird das Risiko von Rissen minimiert und die Lebensdauer der Form deutlich verlängert.

Komponenten eines effektiven Kühlsystems

- Kühlkanäle : Die Wahl des richtigen Typs ist wichtig. Runde Kanäle eignen sich hervorragend für runde Formen und verteilen die Temperatur gleichmäßig.

- Kühlmedien : Wasser ist billig und nützlich; Für empfindliche Materialien kann jedoch Öl trotz seiner langsameren Geschwindigkeit und höheren Kosten verwendet werden.

- Anschlüsse : Undichtigkeiten verursachen Probleme. Um dies zu verhindern, verwende ich hochwertige Steckverbinder.

Designpunkte des Kühlkanals

- Abstand zum Hohlraum : Dies muss ausgeglichen werden – normalerweise sorgt das 1,5- bis 2,5-fache des Kanaldurchmessers für einen ausgeglichenen Temperaturgradienten, ohne die Qualität der Produktoberfläche zu beeinträchtigen.

- Kanallayout : Muss zur Form und Produktstruktur des Hohlraums passen; Symmetrische Layouts sind ideal für Einheitlichkeit, während komplexe Strukturen maßgeschneiderte Anordnungen auf der Grundlage einer Mold-Flow-Analyse erfordern.

Kühlmittelflussmanagement

Die Steuerung des Kühlmittelflusses ist wie das Stimmen von Musikinstrumenten – Präzision ist der Schlüssel zur Wärmeableitung, ohne Probleme zu verursachen. Ein effektiver Kühlmittelfluss sorgt für eine effiziente Wärmeabfuhr, ohne Vibrationen zu verursachen, die die Präzision beeinträchtigen. Ich stelle die Durchflussraten mit Ventilen und Pumpen ein; Das Beobachten von Temperaturänderungen hilft bei der Überprüfung der Wirksamkeit. Bei großen Formen sind für eine optimale Kühleffizienz höhere Durchflussraten erforderlich.

Bei diesen Ideen handelt es sich nicht nur um Theorien, sondern um konkrete Schritte, mit denen ich die Produktionsqualität steigere und die Kosten reduziere.

Ein Kühlsystem verkürzt den Formzyklus.WAHR

Eine effiziente Kühlung leitet die Wärme schnell ab und verkürzt so die Zykluszeit.

Öl ist das häufigste Kühlmedium in Formsystemen.FALSCH

Aufgrund seiner hohen spezifischen Wärmekapazität wird häufig Wasser verwendet.

Abschluss

Formkühlsysteme sind beim Spritzgießen von entscheidender Bedeutung. Sie steigern die Produktionseffizienz durch Verkürzung der Zykluszeiten, verbessern die Produktqualität durch gleichmäßige Kühlung und verlängern die Lebensdauer der Form durch Vermeidung von Überhitzung.

-

Untersucht, wie eine gleichmäßige Kühlung Produktfehler verhindert. ↩

-

Lernen Sie Strategien zur Verbesserung der Haltbarkeit von Formen. ↩

-

Verstehen Sie, wie sich Steckverbinder auf die Systemzuverlässigkeit auswirken. ↩

-

Hier finden Sie umfassende Richtlinien zum Entwurf effizienter Systeme. ↩

-

Erfahren Sie, wie Kühlkanäle Fertigungszyklen beschleunigen. ↩

-

Entdecken Sie Techniken zur Optimierung der Platzierung von Kühlkanälen. ↩

-

Entdecken Sie Strategien für effektive Kühlkanalanordnungen in komplexen Formen. ↩

-

Entdecken Sie, warum Wasser für eine effiziente Kühlung beim Formen bevorzugt wird. ↩

-

Entdecken Sie Techniken zur Feinabstimmung des Kühlmittelflusses für eine bessere Effizienz. ↩

-

Entdecken Sie, wie Kühlsysteme die Effizienz und Produktqualität des Spritzgießens verbessern. ↩