Haben Sie jemals darüber nachgedacht, wie sich die Formdicke wirklich auf Ihre Spritzgussarbeit auswirken könnte?

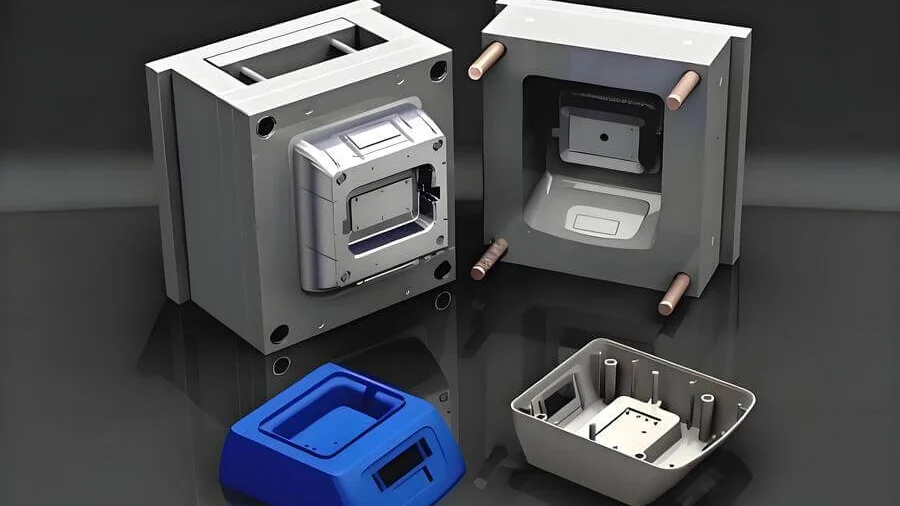

Die Dicke der Form hat großen Einfluss auf den Spritzgussprozess. Es beeinflusst das Öffnen der Form, die Geschwindigkeit und den Druck beim Formen. Es beeinflusst auch den Einspritzdruck, das Volumen und die Zeit, die zum Abkühlen und Halten des Produkts benötigt wird. Anpassungen dieser Einstellungen basierend auf der Dicke sind von entscheidender Bedeutung. Produktqualität und effiziente Fertigung hängen von diesen Anpassungen ab.

Einmal war ich tief in ein Projekt vertieft und mir wurde klar, wie wichtig es wirklich ist, die Formdicke zu verstehen. Es geht nicht nur darum, die Messungen richtig zu machen. Es ist von entscheidender Bedeutung, notwendige Änderungen im Prozess vorherzusehen. Beispielsweise muss der Formöffnungshub für den richtigen Formdickenbereich angepasst werden. Diese Anpassung ermöglicht eine reibungslose Produktfreigabe ohne Verzögerungen. Durch die Anpassung von Formgeschwindigkeit und -druck können kostspielige Pannen wie Schäden durch Formkollisionen vermieden werden. Das Verständnis dieser Details hat mein Projekt gerettet. Es steigerte auch meinen Respekt vor der Präzision in der Fertigung. Durch die richtigen Anpassungen konnte ich unsere Produktionseffizienz verbessern. Der Abfall wurde reduziert. Für jeden Ingenieur war es ein großer Erfolg.

Dickere Formen erfordern eine längere Abkühlzeit.WAHR

Dickere Formen haben längere Wärmeübertragungswege, was die Abkühlzeit verlängert.

Bei dickeren Formen ist der Einspritzdruck niedriger.FALSCH

Dickere Formen erfordern aufgrund des erhöhten Hohlraumwiderstands einen höheren Einspritzdruck.

- 1. Wie bestimme ich den richtigen Formöffnungsweg für unterschiedliche Dicken?

- 2. Wie wirkt sich die Formdicke auf Formgeschwindigkeit und Druck aus?

- 3. Warum ist der Einspritzdruck für dicke Formen entscheidend?

- 4. Wie wirken sich Kühl- und Haltezeitanpassungen auf die Produktqualität aus?

- 5. Abschluss

Wie bestimme ich den richtigen Formöffnungsweg für unterschiedliche Dicken?

Stellen Sie sich vor, dass Sie den Formstrich perfekt einstellen – so, als würden Sie eine Gitarre stimmen, um den besten Klang zu erzielen.

Der beste Formöffnungshub gleicht Formdicke und Zykluseffizienz aus. Dünne Formen benötigen zum schnellen Auswerfen einen kurzen Hub. Dicke Formen benötigen einen längeren Hub, um Schäden zu vermeiden. Ein längerer Hub trägt dazu bei, dass sich die Produkte reibungslos lösen.

Den Formöffnungshub verstehen

Ich erinnere mich, dass ich zum ersten Mal den Öffnungshub einer Form angepasst habe – es fühlte sich an, als würde man ein Rätsel lösen. Beim Spritzgießen entscheidet der Hub darüber, wie weit sich die beiden Formhälften auseinander bewegen. Diese Bewegung ist wichtig, damit das Produkt reibungslos herauskommt. Es geht nicht nur darum, sie zu trennen; es geht darum, es richtig zu machen. Ein kurzer Hub kann dazu führen, dass Produkte stecken bleiben. ein langer Schlag verschwendet Zeit.

Einfluss der Formdicke

Die Dicke der Form ist sehr wichtig. Ich habe mit dünnen Formen gearbeitet, die sich so zerbrechlich anfühlten wie Papier – sie brauchten nur einen kleinen Druck, um das Produkt freizugeben. Dicke Formen hingegen waren wie Berge. Sie benötigen mehr Platz, daher schützt ein längerer Hub sie und sorgt dafür, dass alles leichter herauskommt.

Anpassen der Formöffnungsparameter

Das Einstellen dieser Parameter ist wie das Anpassen eines Anzugs – eine Einheitsgröße passt nie für alle. Es hängt von der Dicke der Form und der Leistungsfähigkeit der Maschine ab. Da sich die Formen an der unteren Grenze der Maschine befanden, habe ich den Hub reduziert, um einen reibungslosen Ablauf zu gewährleisten und zusätzlichen Druck auf die Maschine zu vermeiden. Bei dickeren Formen hat die Erhöhung des Hubs tatsächlich dazu beigetragen, dass die Produkte selbst bei etwas längeren Zykluszeiten problemlos ausgeworfen werden konnten.

Bei der Anpassung der Formöffnung sollten auch Formgeschwindigkeit und -druck 1 . Dickere Formen, die eine größere Masse und Trägheit haben, erfordern möglicherweise langsamere Geschwindigkeiten und höhere Drücke, um richtig zu schließen.

Rolle von Abkühlzeit und Druck

Die Abkühlzeit fügt dieser Aufgabe eine weitere Ebene hinzu. Dicke Formen benötigen mehr Zeit zum Abkühlen, da sie die Wärme länger speichern, was sich auf Geschwindigkeit und Produktqualität auswirkt. Hier zahlt sich Geduld aus und sorgt für hochwertige Ergebnisse ohne Mängel wie Schrumpfspuren.

Durch das Verständnis dieser Faktoren ist es mir gelungen, Prozesse für verschiedene Formdicken zu verfeinern und so Effizienz und Qualität meiner Produkte zu erreichen. Wer sein Spritzgießen verbessern möchte, kann die Anpassung des Spritzdrucks 2 , um noch mehr Möglichkeiten zur Verbesserung zu finden.

Dickere Formen erfordern längere Abkühlzeiten.WAHR

Dickere Formen haben eine höhere Wärmebeständigkeit und benötigen 30–50 % mehr Abkühlzeit.

Die Formdicke hat keinen Einfluss auf das Einspritzvolumen.FALSCH

Dickere Formen erfordern möglicherweise aufgrund der größeren Hohlraumgröße ein größeres Einspritzvolumen.

Wie wirkt sich die Formdicke auf Formgeschwindigkeit und Druck aus?

Haben Sie jemals darüber nachgedacht, wie die Formdicke alles beim Spritzgießen verändert? Dieses Gleichgewicht ist heikel. Es wirkt sich stark auf die Produktqualität aus.

Die Formdicke ändert, wie schnell und mit welcher Kraft das Formen erfolgt. Dies geschieht durch Änderung des Öffnungshubs und der Einspritzeinstellungen der Form. Dickere Formen erfordern stärkere Schließkräfte. Auch diese Formen benötigen langsamere Geschwindigkeiten. Dies verhindert eine Beschädigung der Form. Sehr dicke Formen erfordern eine höhere Einspritzkraft. Mehr Kraft garantiert, dass sich die Form vollständig füllt.

Parameter zum Öffnen und Schließen der Form

Als ich mit dem Spritzgießen anfing, überraschte mich die Formdicke. Es wirkt sich wirklich auf den gesamten Prozess aus. Die Dicke einer Form verändert die Art und Weise, wie Produkte freigesetzt werden. Dickere oder dünnere Formen erfordern für ein gleichmäßiges Ergebnis exakte Öffnungsbewegungen. Dicke Formen benötigen einen längeren Öffnungshub, um eine unvollständige Produktfreigabe zu verhindern, wohingegen ein übermäßiger Hub den Formzyklus unnötig verlängern kann. Die Dicke ist wirklich wichtig.

Formgeschwindigkeit und Druckdynamik

Druck ist nicht das einzige Problem bei dickeren Formen. Auch das Timing ist wichtig. Stellen Sie sich vor, Sie schließen eine schwere Tür zu schnell – es kann zu Schäden kommen. Dicke Formen funktionieren auf die gleiche Weise; Eine zu schnelle Bewegung führt zu Schäden. Durch vorsichtiges Entschleunigen werden Probleme vermieden. Masse und Trägheit stellen Herausforderungen dar, daher müssen Geschwindigkeit und Druck genau richtig sein, um eine optimale Formleistung 3 . Für einen reibungslosen Betrieb beides ausbalancieren.

Überlegungen zum Injektionsdruck und -volumen

Der Einspritzdruck muss sorgfältig angepasst werden, da die Formdicke innerhalb zulässiger Grenzen schwankt. Dicke Formen erfordern mehr Kraft und erfordern einen höheren Einspritzdruck, um eine vollständige Füllung der Kavität zu gewährleisten. Im Vergleich zu dünneren Formen sind manchmal 30 % mehr Druck erforderlich. Auch die Lautstärke ist wichtig; Starke Formen benötigen aufgrund des größeren Hohlraumvolumens möglicherweise mehr Material, was sich auf die Einspritzeffizienz 4 . Durch die Überwachung der Injektionsmenge werden Engpässe vermieden.

Anpassungen der Abkühl- und Haltezeit

Das Abkühlen nimmt bei dicken Formen mehr Zeit in Anspruch, da sie langsam Wärme verlieren, was längere Abkühlzeiten erforderlich macht – manchmal ist im Vergleich zu dünneren Formen eine um 50 % längere Abkühlzeit erforderlich. Durch diese zusätzliche Zeit wird das Auftreten von Fehlern wie Schrumpfspuren durch sorgfältiges Timing während der Haltephase verhindert und so eine optimale Produktqualität 5 .

Die Kenntnis dieser Details hat meinen Prozess verbessert. Kleine Änderungen verbessern die Produktqualität jedes Mal erheblich. Das Verstehen dieser Schritte hat mich vor vielen Problemen bewahrt – sie sind sehr wichtig, wirklich bedeutsam.

Dickere Formen erfordern einen höheren Schließdruck.WAHR

Dickere Formen benötigen mehr Druck, um einen vollständigen Verschluss zu gewährleisten.

Bei dickeren Formen verkürzt sich die Abkühlzeit.FALSCH

Dickere Formen leiten die Wärme langsam ab, was die Abkühlzeit verlängert.

Warum ist der Einspritzdruck für dicke Formen entscheidend?

Stellen Sie sich vor, wie aufregend es ist, zu sehen, wie aus heißem Kunststoff ein makelloser Gegenstand wird. Präzision ist der Schlüssel. Dies gilt insbesondere bei dicken Formen.

Der Einspritzdruck ist für dicke Formen von entscheidender Bedeutung, da er dabei hilft, die Form richtig zu füllen. Größere Tiefe bringt Widerstand. Hoher Druck vermeidet Fehler. Dadurch bleibt die Qualität sehr hoch.

Die Rolle des Einspritzdrucks bei der Formfüllung

Ich erinnere mich an meine erste Arbeit mit dicken Formen. Ich war sowohl aufgeregt als auch nervös. Das Füllen tiefer Formen ist wirklich schwierig. Es braucht den richtigen Einspritzdruck. Je tiefer die Form ist, desto schwieriger ist es für das geschmolzene Material, zu fließen. Das gibt mehr Widerstand. Ohne ausreichenden Druck kann es zu Unterfüllungs- oder Verzugsproblemen kommen. Genügend Druck ist sehr wichtig. Wirklich wichtig.

Der Einspritzdruck spielt beim Füllen von Formhohlräumen eine entscheidende Rolle, insbesondere bei dicken Formkonstruktionen 6 . Mit zunehmender Hohlraumtiefe der Form steigt auch der Widerstand gegen den Fluss des geschmolzenen Materials. Um diesen Widerstand zu überwinden, sind höhere Einspritzdrücke erforderlich, um sicherzustellen, dass das Material die Kavität vollständig ausfüllt.

Auswirkungen auf das Injektionsvolumen

Es gab ein Projekt, bei dem alles angepasst werden musste. Bei dicken Formen musste das Einspritzvolumen angepasst werden. Aufgrund der Hohlraumtiefe war ein größeres Volumen erforderlich. Ich musste viel darüber nachdenken.

Bei dicken Formen ist häufig eine Anpassung des Einspritzvolumens erforderlich. Das vergrößerte Volumen des Hohlraums erfordert mehr Material, um ihn ausreichend zu füllen. Wenn Maschinen über ihre Grenzen hinausgingen, waren unvollständige Produkte oder Mängel an der Tagesordnung.

Abkühl- und Druckhaltezeiten ausgleichen

Ich erinnere mich, wie ich darauf wartete, dass eine dicke Form abkühlte. Es kam mir wie eine Ewigkeit vor. Geduld ist wichtig, denn dicke Formen verlieren langsam Wärme.

Der Abkühlvorgang wird maßgeblich von der Formdicke beeinflusst. Dickere Formen leiten die Wärme langsamer ab, was längere Abkühlzeiten erforderlich macht, um Defekte wie Verzug oder Schrumpfung zu vermeiden.

Durch den richtigen Druck wird sichergestellt, dass das Produkt seine Form und Größe behält.

Während dieser Abkühlphase muss der Nachdruck sorgfältig gesteuert werden, um die Produktabmessungen beizubehalten.

Es ist wichtig, genau die richtige Balance zu finden.

Bei dickeren Formen können höhere Haltedrücke erforderlich sein, um eine gleichmäßige Erstarrung zu gewährleisten und Probleme wie Einfallstellen zu vermeiden.

Anpassen der Öffnungs- und Schließparameter der Form

Das Anpassen der Formparameter ist wie das Lösen eines Rätsels.

Bei dicken Formen macht die Anpassung der Parameter die Arbeit sowohl anstrengend als auch lohnend.

Das Verständnis der Einzelheiten des Einspritzdrucks hilft uns dabei, Qualitätsprodukte konsistent und effektiv herzustellen.

Der Formöffnungshub 7 sollte entsprechend der Dicke kalibriert werden; Ein zu geringer Hub bedeutet eine schlechte Freigabe, während ein zu großer Hub unnötig lange Zykluszeiten zur Folge hat.

Darüber hinaus werden durch die Steuerung der Schließgeschwindigkeit Schäden durch Kollisionen aufgrund der Massenträgheit dickerer Formen vermieden.

Dickere Formen erfordern einen höheren Einspritzdruck.WAHR

Dickere Formen haben eine größere Hohlraumtiefe und erhöhen so die Schmelzbeständigkeit.

Bei dickeren Formen verkürzt sich die Abkühlzeit.FALSCH

Dickere Formen leiten die Wärme langsamer ab und benötigen daher längere Abkühlzeiten.

Wie wirken sich Kühl- und Haltezeitanpassungen auf die Produktqualität aus?

Haben Sie schon einmal darüber nachgedacht, wie sich eine einfache Änderung der Kühl- und Haltezeiten auf die Qualität Ihres Produkts auswirkt? Diese kleinen Anpassungen sind wichtig. Diese Änderungen prägen wirklich das Endergebnis.

Veränderte Abkühl- und Haltezeiten beim Spritzgießen haben großen Einfluss auf die Produktqualität. Diese Anpassung verleiht den Teilen eine bessere Größenstabilität und Oberflächenstruktur. Es verbessert auch ihre körperliche Stärke. Richtiges Management verhindert Mängel. Verwerfungen und Einfallstellen treten nicht auf. Der Produktausstoß bleibt sehr hoch.

Überlegungen zur Abkühlzeit

Ich erinnere mich an das erste Mal, als ich mich mit der Anpassung der Abkühlzeiten beschäftigt habe. Es fühlte sich an, als würde man beim Backen die perfekte Mischung zwischen zu fest und zu weich finden. Dickere Formen hielten die Hitze viel länger. Es war, als wäre die Hitze ein Gast, der nicht gehen wollte. Mir wurde schnell klar, dass diese Formen eine zusätzliche Anpassung der Abkühlzeit 8 – etwa 30 bis 50 % mehr als bei dünneren Formen. Diese zusätzliche Zeit verhinderte ein Verziehen und behielt die Form bei, als würde man einen Kuchen ruhen lassen, um ihn perfekt zu schneiden.

Auswirkungen von Haltezeitanpassungen

Die Haltezeit war schwierig, insbesondere bei dickeren Formen. Ich blieb oft lange wach und passte mich Stück für Stück an, als würde ich eine Gitarre auf den richtigen Klang stimmen. Durch die Verlängerung der Haltezeit um 9 wurden Schrumpfstellen reduziert und alle Teile der Form gut ausgefüllt. Das Timing musste perfekt sein, so als würde man darauf warten, im richtigen Moment geschmolzene Schokolade einzuschenken.

Zusammenspiel mit Formparametern

Anpassungen geschehen nicht alleine; Sie hängen mit Details wie Formöffnungshub und Einspritzdruck zusammen. Ich erinnere mich an ein Projekt, bei dem der Formöffnungshub nicht richtig war – es fühlte sich an, als würde man versuchen, ein geklebtes Buch zu öffnen –, aber nichts bewegte sich, was unseren Prozess verlangsamte. Wir mussten den Einspritzdruck 10 , um sicherzustellen, dass er stark genug war, um die Formen vollständig zu füllen.

Diese Zusammenhänge zu verstehen ist wie das Lösen eines komplexen Puzzles – jedes Teil muss passen. Wenn sie es tun, ist es sehr befriedigend. Einfache Änderungen bringen große Verbesserungen in Qualität und Konsistenz. Es geht darum, die perfekte Balance zu finden, bei der alles gut funktioniert.

Dickere Formen erfordern längere Abkühlzeiten.WAHR

Dickere Formen haben längere Wärmeübertragungswege, wodurch die Wärmeableitung verlangsamt wird.

Die Formdicke hat keinen Einfluss auf den Einspritzdruck.FALSCH

Dickere Formen erfordern aufgrund des größeren Strömungswiderstands einen höheren Einspritzdruck.

Abschluss

Die Formdicke hat erheblichen Einfluss auf die Parameter des Spritzgießens und wirkt sich auf den Formöffnungshub, den Einspritzdruck, die Abkühlzeit und die Produktqualität aus. Anpassungen sind für eine effiziente Fertigung und Fehlervermeidung von entscheidender Bedeutung.

-

Entdecken Sie, wie sich Geschwindigkeits- und Druckeinstellungen auf die Formqualität auswirken. ↩

-

Entdecken Sie optimale Strategien zur Anpassung des Einspritzdrucks. ↩

-

Untersucht den direkten Einfluss der Dicke auf den Formbetrieb. ↩

-

Anleitungen zur Optimierung der Einspritzeinstellungen basierend auf der Formdicke. ↩

-

Beschreibt, wie sich die Dicke der Form auf das Endprodukt auswirkt. ↩

-

Verstehen Sie, wie hoher Druck beim Füllen dicker Formhohlräume hilft. ↩

-

Erlernen Sie Techniken zur Optimierung der Anpassung des Formöffnungshubs. ↩

-

Erfahren Sie, wie sich Anpassungen der Kühlzeit auf die Qualität des Endprodukts auswirken. ↩

-

Entdecken Sie, warum die Anpassung der Haltezeit für qualitativ hochwertige Ergebnisse entscheidend ist. ↩

-

Verstehen Sie die Rolle des Injektionsdrucks bei der Erzielung optimaler Ergebnisse. ↩