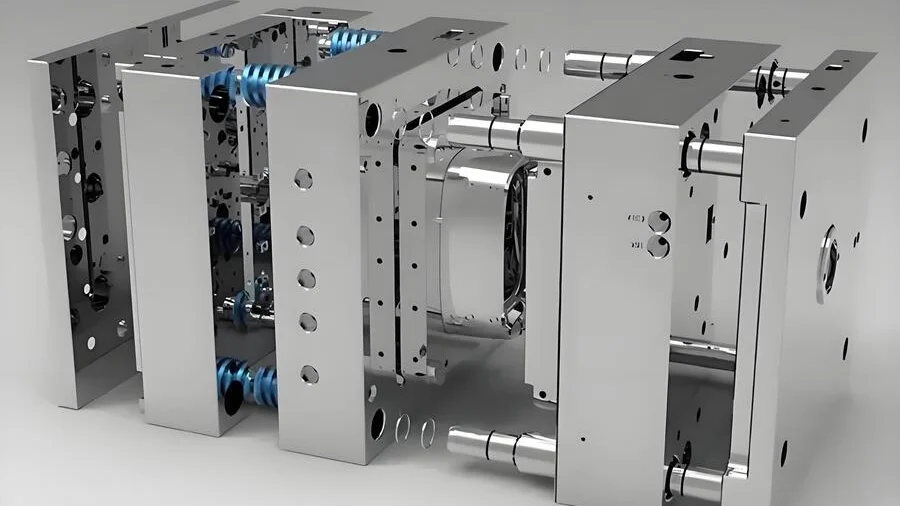

Haben Sie jemals darüber nachgedacht, wie die Dicke einer Form ein Produkt völlig verändert? Die Dicke ist wichtig. Es verändert Form und Stärke. Eine dickere Form erhöht die Haltbarkeit. Haltbarkeit ist wichtig. Eine dünnere Form ermöglicht mehr Flexibilität. Unterschiedliche Produkte erfordern unterschiedliche Dicken. Es ist von entscheidender Bedeutung, diese Unterschiede zu verstehen. Es hat großen Einfluss auf das Endprodukt.

Die Dicke der Form verändert, wie schnell etwas abkühlt. Es wirkt sich auch auf die Größe und Form der Produkte aus. Dickere Formen kühlen langsam ab. Diese Verzögerung beeinträchtigt die Präzision. Es können Fehler wie Verzerrungen auftreten. Es ist wichtig, die Dicke der Form zu ändern. Es ist wirklich entscheidend für eine gute Produktqualität.

Ich erinnere mich, als ich zum ersten Mal erfuhr, wie wichtig die Formdicke ist. Es war, als würde man ein Geheimnis für eine bessere Produktqualität entdecken. Unterschiedliche Dicken verändern die Art und Weise, wie ein Produkt abkühlt, und seine endgültige Größe. Bei einem Projekt verlangsamte beispielsweise eine dickere Form die Abkühlung. Wir mussten länger warten. Dies hat mir gezeigt, dass bereits ein paar zusätzliche Millimeter die Maßgenauigkeit beeinträchtigen und zu Verwerfungen führen können.

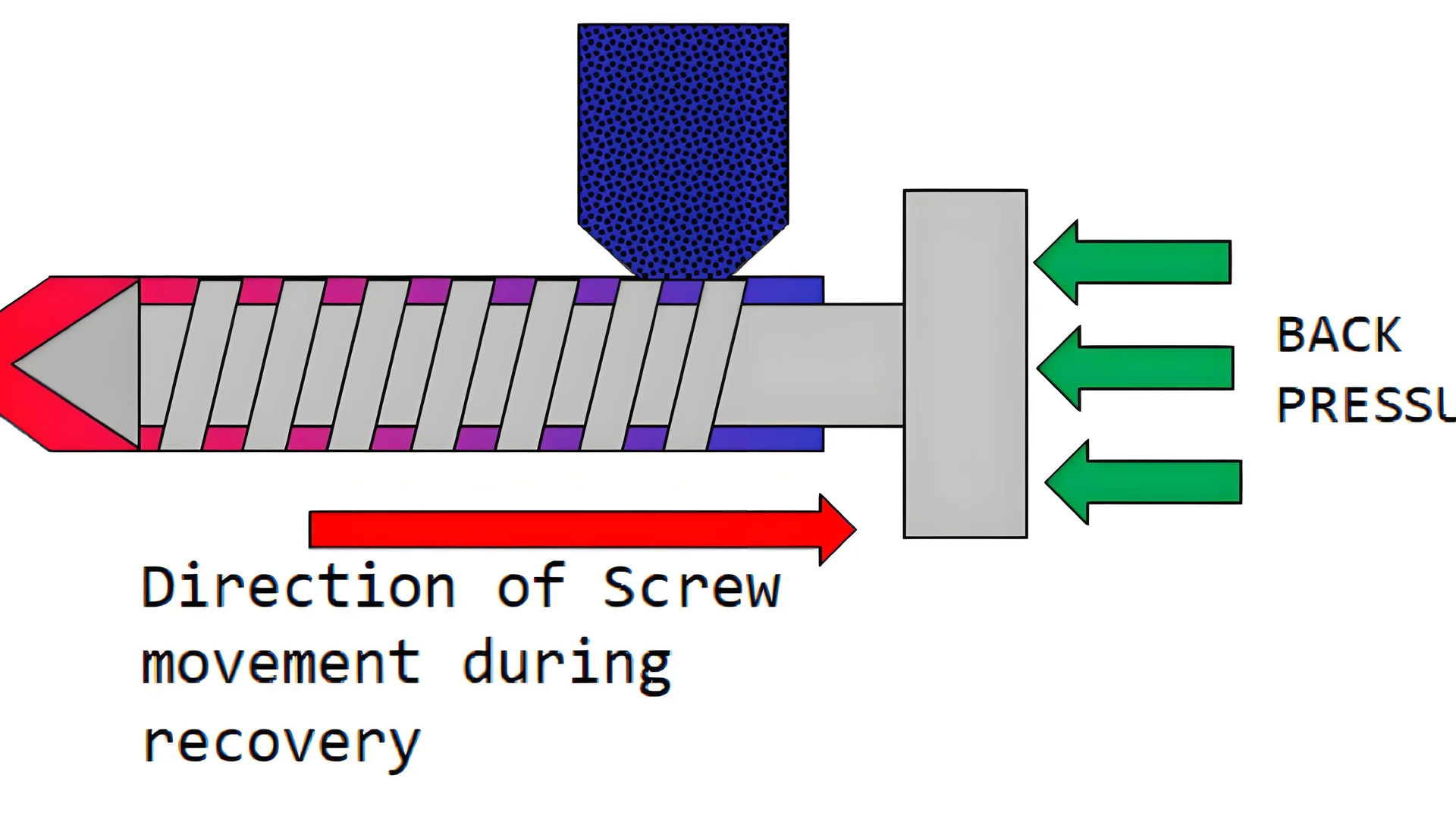

Einmal hatte ich Probleme mit dickeren Formen aufgrund des Einspritzdrucks. Wir haben unsere Methode angepasst, da die Schmelze Schwierigkeiten hatte, die Kavität gleichmäßig zu füllen. Dies führte zu einer ungleichmäßigen Dichte. Das war eine große Lektion für mich. Es beeinflusste das Aussehen des Produkts, wie störende silberne Linien auf durchsichtigen Gegenständen.

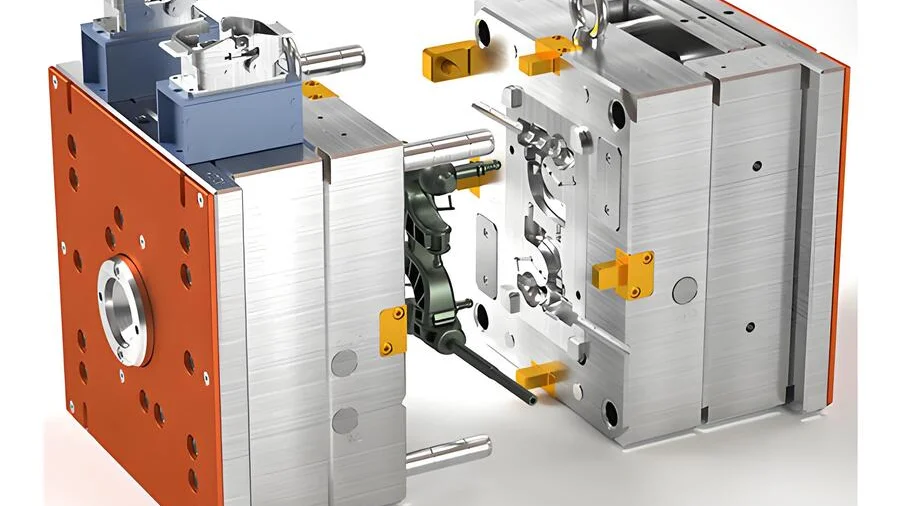

Es gibt auch die Druckhaltephase. Ich erinnere mich, dass ich die Haltezeiten für dickere Formen angepasst habe. Zu wenig Zeit führte zu sichtbaren Schrumpfspuren auf den Behältern. Diese Erfahrungen haben mich gelehrt, wie wichtig es ist, die Formdicke für Qualitätsprodukte zu kennen. Dies zu verstehen ist der Schlüssel. Es ist wirklich so, als ob man sein Handwerk gründlich kennt.

Dickere Formen erfordern längere Abkühlzeiten.WAHR

Dickere Formen haben einen längeren Wärmeleitungsweg, wodurch die Abkühlung verlangsamt wird.

Ein höherer Einspritzdruck verbessert das Erscheinungsbild des Produkts.FALSCH

Übermäßiger Druck kann zu Defekten wie fliegenden Kanten und inneren Spannungen führen.

- 1. Wie beeinflusst die Abkühlgeschwindigkeit die Maßhaltigkeit?

- 2. Wie wirkt sich der Einspritzdruck auf die Dichte und das Aussehen des Produkts aus?

- 3. Warum ist die Druckhaltezeit für die Qualitätskontrolle beim Spritzgießen so wichtig?

- 4. Wie führt die Dicke der Form zu internen Spannungsproblemen?

- 5. Abschluss

Wie beeinflusst die Abkühlgeschwindigkeit die Maßhaltigkeit?

Stellen Sie sich vor, Sie investieren Stunden in die Ausarbeitung eines Entwurfs, nur um nach der Fertigstellung festzustellen, dass er verzerrt und unförmig ist.

Die Abkühlgeschwindigkeit ist entscheidend für die Maßhaltigkeit der Teile. Schnelles Abkühlen führt häufig zu Schrumpfung und Biegung. Langsames Abkühlen hilft bei der exakten Formgebung. Dicke Formen verlangsamen den Abkühlvorgang. Die Dicke beeinflusst die endgültige Größe.

Die Wissenschaft hinter der Kühlgeschwindigkeit

Haben Sie jemals sehnsüchtig auf den Abschluss eines Projekts gewartet und sich dann gefragt, warum etwas schief gelaufen ist? Die Abkühlgeschwindigkeit könnte der versteckte Grund sein. Es beeinflusst wirklich die Größe und Qualität des Endprodukts. Ich habe einmal an einem Kunststoffteil gearbeitet, bei dem die Kühlung magisch schien, aber unvorhersehbar war. Beim Spritzgießen entscheidet die Dicke der Form über die Abkühlgeschwindigkeit. Bei einer dickeren Form dauert es länger, bis die Wärme aus dem Kunststoff an die Oberfläche entweicht. Dadurch verlängert sich die Abkühlzeit erheblich. Beispielsweise könnte ein 5 mm dicker Kunststoffartikel in einer dicken Form 20 bis 30 Sekunden zum Abkühlen benötigen, in einer dünnen jedoch nur 10 bis 15 Sekunden.

Auswirkungen auf die Maßgenauigkeit

Die Maßhaltigkeit zeigt, wie gut ein Produkt seiner geplanten Größe entspricht. Ich habe das schon oft erlebt. Schnelles oder ungleichmäßiges Abkühlen kann ein Produkt verbiegen und es wie Puzzleteile aussehen lassen, die nicht zusammenpassen. Ich habe gesehen, dass winzige Kunststoffzahnräder aufgrund ungleichmäßiger Kühlung und falscher Formdicke ihre runde Form oder Zahnausrichtung verloren haben.

Eine langsamere Abkühlung trägt zu einer gleichmäßigeren Schrumpfung bei, stabilisiert das Material und erhöht die Wahrscheinlichkeit, dass es das erhält, was Sie geplant haben. Das ist wichtig, denn es stellt sicher, dass das Endprodukt trotz der längeren Bearbeitungszeit näher am beabsichtigten Design ist.

Überlegungen zur Formdicke

Die Wahl der Formdicke ist wie die Wahl des richtigen Werkzeugs; Wenn Sie sich falsch entscheiden, werden Sie sehr frustriert sein. Dünnere Formen lassen die Wärme schneller entweichen und verringern so das Risiko von Schrumpfspuren. Allerdings benötigen dickere Formen für eine gute Genauigkeit mehr Zeit zum Abkühlen.

Diese Wahl ist bei der Konstruktion von entscheidender Bedeutung, da die Auswahl des geeigneten Materials oder der Kühlmethode erhebliche Auswirkungen auf die Ergebnisse haben kann. Moderne Methoden berücksichtigen diese Auswahlmöglichkeiten nun auf intelligente Weise für eine bessere Kontrolle in Herstellungsprozessen 1 .

Praktische Anwendungen in der Industrie

Branchen wie Autos und Flugzeuge benötigen präzise Größen, damit ihre Teile funktionieren und gut aussehen. Selbst kleine Fehler verursachen große Probleme. Ich war dort und habe endlos nachjustiert, weil Teile nicht richtig passten.

Die Abkühlgeschwindigkeit ist für die Verbesserung der Produktion von entscheidender Bedeutung, da durch Anpassung von Parametern wie Formdicke und Abkühlzeit sichergestellt wird, dass die Komponenten genau den Anforderungen entsprechen.

Innovationen und Techniken

Es entstehen neue Technologien, um die Kühlgeschwindigkeit effektiv zu steuern. Adaptive Kühlsysteme ermöglichen sofortige Änderungen während der Produktion, wodurch Größe und Form der Artikel korrekt bleiben.

Der Einsatz dieser Technologien hat mir geholfen, effizienter zu arbeiten, weniger Abfall zu verschwenden und gleichzeitig sicherzustellen, dass die Produkte strenge Maßstandards erfüllen.

Es ist wirklich wichtig für diejenigen, die in den 3D-Druck oder die additive Fertigung einsteigen, da das Verständnis der Kühltechniken 2 der Schlüssel zum Erzielen sehr guter Ergebnisse ist.

Dickere Formen kühlen langsamer ab, was die Maßhaltigkeit beeinträchtigt.WAHR

Dickere Formen leiten die Wärme langsamer, was zu ungleichmäßiger Abkühlung und Schrumpfung führt.

Ein hoher Einspritzdruck verbessert stets das Erscheinungsbild des Produkts.FALSCH

Übermäßiger Druck kann zu Defekten wie fliegenden Kanten und inneren Spannungen führen.

Wie wirkt sich der Einspritzdruck auf die Dichte und das Aussehen des Produkts aus?

Sind Sie neugierig, wie der Druck beim Spritzgießen das Gewicht und das Aussehen Ihres Produkts verändert? Lassen Sie uns diesen interessanten Link erkunden und verstehen.

Der Einspritzdruck verändert die Art und Weise, wie die Schmelze in die Form gelangt. Dies wirkt sich auf die Produktdichte und das Aussehen aus. Hoher Druck füllt die Form besser. Es kann jedoch zu Oberflächenproblemen kommen. Zu diesen Problemen zählen fliegende Kanten. Sie wirken sich wirklich auf das Erscheinungsbild aus.

Einspritzdruck und Produktdichte

Zuerst war ich überrascht, als ich etwas über Spritzgießen erfuhr. Einfacher Druck spielt eine große Rolle. Stellen Sie sich vor, wie man Zahnpasta in eine harte Form drückt. Das ist es, was Kunststoffschmelzen bewirken. Dickere Formen erfordern mehr Kraft, um jeden Raum auszufüllen. Mehr Druck bedeutet, dass das Innere dichter wird als die äußeren Teile. Druck beeinflusst die Dichte.

Beispielsweise kann bei großen, dickwandigen Kunststoffprodukten 3 ein hoher Einspritzdruck zu einer höheren inneren Dichte führen, während Bereiche in der Nähe der Formwand weniger dicht bleiben und einen Dichtegradienten bilden.

Einmal habe ich ein Projekt mit dicken Plastikgegenständen bearbeitet. Es war erstaunlich und schwer zu sehen, wie der Druck die innere Dichte veränderte. Einige Teile fühlten sich solide an; andere nicht.

Einfluss auf die Aussehensqualität

Das Aussehen der fertigen Produkte war ein heikles Problem. Hochdruck füllt Formen, kann jedoch zu Defekten wie zusätzlichen Kunststoffkanten führen – kleinen Kunststoffstückchen, die durch Lücken in der Form austreten. Dies ist besonders problematisch für Produkte, die eine hohe ästhetische Qualität erfordern, wie beispielsweise transparente Kunststoffe.

Ich erinnere mich an die Arbeit an durchsichtigen Artikeln, die aufgrund falscher Druckeinstellungen trüb wurden, was zu inneren Spannungen im Produkt führte und die Transparenz beeinträchtigte. Das hat mich gelehrt, dass Gleichgewicht heikel ist; Das Verständnis dieses Gleichgewichts ist für Hersteller, die bei ihren Produkten ein erstklassiges Erscheinungsbild anstreben, von entscheidender Bedeutung.

Kühleffekte und Maßhaltigkeit

Die Kühlung verändert beim Formen alles. Die Formdicke kühlt mit unterschiedlichen Geschwindigkeiten ab. Dickere Formen kühlen langsamer ab und es besteht die Gefahr, dass sie nach dem Herausnehmen aus der Form schrumpfen.

Wenn ein Bediener einen hohen Einspritzdruck anwendet, aber Kühlungsschwankungen nicht berücksichtigt, kann es zu verzogenen oder deformierten Produkten wie verbogenen Zahnrädern kommen – Produkte, die präzise sein müssen.

Beispielsweise können bei Präzisionsteilen wie Zahnrädern falsche Kühl- und Druckkombinationen die Präzision und Rundheit der Zähne des Zahnrads beeinträchtigen.

Druckhaltender Prozess und interne Qualität

Beim Druckhalteschritt ist Geduld der Schlüssel. Dicke Formen benötigen längere Haltezeiten, um Schrumpfspuren in kritischen Bereichen wie dem Boden und den Seiten von Behältern zu vermeiden.

Das Überstürzen dieser Phase führt zu sichtbaren Markierungen; Ich erinnere mich, dass es bei einigen Behältern aufgrund der kurzen Haltezeit Probleme gab, die ihr Aussehen und ihre Festigkeit beeinträchtigten.

Außerdem wirkt sich die Formdicke auf die Spannung beim Abkühlen aus – dies kann bei der Verwendung unter äußeren Kräften oder Temperaturänderungen zu Spannungsrissen oder Temperaturschwankungen führen.

Es ist wichtig, diese Details zu verstehen; Diese Faktoren sind entscheidend für qualitativ hochwertige Produkte.

Dickere Formen erfordern einen höheren Einspritzdruck.WAHR

Dickere Formen erhöhen den Strömungswiderstand und erfordern einen höheren Druck zum Füllen der Kavität.

Langsames Abkühlen verbessert die Maßgenauigkeit geformter Produkte.FALSCH

Langsames Abkühlen kann zu Schrumpfung und Verformung führen und die Maßhaltigkeit beeinträchtigen.

Warum ist die Druckhaltezeit für die Qualitätskontrolle beim Spritzgießen so wichtig?

Neugierig, warum die Druckhaltezeit beim Spritzgießen so wichtig ist? Lass es mich erklären.

Beim Spritzgießen ist die Druckhaltezeit von entscheidender Bedeutung. Das Material muss die Form richtig ausfüllen. Dieser Schritt reduziert Schrumpfung und Spannung im Inneren. Es verfestigt das Material unter Druck. Dieser Schritt sorgt dafür, dass die Größe exakt bleibt. Es verhindert Probleme wie Biegen oder Brechen.

Kühleffekt und Maßhaltigkeit

Der Kühleffekt ist sehr wichtig, um die Formstücke in der richtigen Größe zu halten. Denken Sie darüber nach: Wenn eine Form dick ist, kühlt sie langsamer ab. Dies kann dazu führen, dass es nach dem Herausnehmen aus der Form schrumpft oder sich verzieht. Ich habe an einem Projekt mit Kunststoffteilen mit 5-mm-Wänden gearbeitet. Wir mussten die Abkühlzeiten sorgfältig ändern. Bei ungleichmäßiger Kühlung können Präzisionszahnräder nicht mehr präzise arbeiten.

Wenn die Formdicke variiert 5 , wirkt sich dies auf die Abkühlgeschwindigkeit aus. Dickere Formen kühlen langsamer ab, was nach dem Entformen zu anhaltender Schrumpfung und möglicher Verformung führen kann.

Druck und Qualität beim Spritzgießen

Auch der Druck beim Spritzgießen ist sehr wichtig. Dickere Formhohlräume benötigen mehr Druck, um sie vollständig zu füllen. Dadurch entstehen Dichteunterschiede. Dies ist uns bei großen, dicken Produkten aufgefallen. Zu viel Druck führt zu Oberflächenfehlern.

Der während des Formprozesses erforderliche Einspritzdruck beeinflusst die Dichte und das Aussehen des Produkts. Übermäßiger Druck kann zu Oberflächenfehlern wie Graten oder inneren Spannungen führen, die die Transparenz von Produkten wie durchsichtigen Kunststoffbehältern beeinträchtigen.

Druckhaltung und innerer Stress

Ich habe herausgefunden, wie wichtig die Druckhaltung ist. Eine zu geringe Haltezeit führt zu sichtbaren Schrumpfspuren. Dies war bei dickwandigen Behältern üblich, bei denen es auf Festigkeit ankommt.

Die Druckhaltephase sorgt dafür, dass das Material lange genug unter Druck bleibt, um richtig zu verfestigen, und verhindert Schrumpfstellen und innere Defekte.

Diese Dinge zu verstehen war für mich wie das Lösen eines Rätsels. Die Anpassung der Druckhaltezeit basierend auf der Formdicke und den Materialeigenschaften trug dazu bei, die Produktleistung und Langlebigkeit zu verbessern und gleichzeitig Fehler zu minimieren.

Dickere Formen kühlen schneller ab als dünnere.FALSCH

Dickere Formen kühlen aufgrund der längeren Wärmeleitungswege langsamer ab.

Ein hoher Einspritzdruck kann zu Defekten an der Produktoberfläche führen.WAHR

Übermäßiger Druck kann zu Oberflächenfehlern wie Flugkanten führen.

Wie führt die Dicke der Form zu internen Spannungsproblemen?

Haben Sie schon einmal darüber nachgedacht, wie sich die Dicke einer Form auf Ihre Kunststoffprodukte auswirkt? Betreten Sie die interessante Welt des Formenbaus. Diese zusätzlichen Millimeter können Risse oder Verformungen verhindern. Dicke schützt Kreationen. Vielleicht ist dieses Detail der Schlüssel.

Die Formdicke steuert die Abkühlgeschwindigkeit, den Einspritzdruck und die Spannungsverteilung in geformten Produkten. Dickere Formen kühlen langsam ab. Dieses langsame Abkühlen beeinträchtigt die Größengenauigkeit und die innere Spannung. Diese Probleme können zu Defekten wie Verformungen oder Rissen führen. Ausgewogenes Formendesign ist für eine gute Produktqualität sehr wichtig.

Kühleffekte auf die Maßgenauigkeit

Ich erinnere mich, dass ich zum ersten Mal einem verzogenen Produkt gegenüberstand. Es war frustrierend. Es wurde so viel Mühe in das Design gesteckt. Die Dicke der Form ist wichtig. Ein dicker Schimmel ist wie eine riesige Decke, die das Abkühlen verlangsamt. Ich habe einmal an einem Projekt mit einer 5 mm dicken Kunststoffwand gearbeitet. Die Abkühlzeit erhöhte sich von 10–15 Sekunden in einer dünnen Form auf 20–30 Sekunden in einer dicken. Dieser Unterschied kann nach dem Entfernen zum Schrumpfen oder Verziehen führen und so die Passform beeinträchtigen – etwa so, als würde man versuchen, ein gebogenes Puzzleteil in einen perfekten Schlitz zu stecken. Präzisionsteile wie Kunststoffzahnräder sind auf diesen Prozess angewiesen. Die Kenntnis dieser Details half mir, mein Formdesign für eine bessere Präzision 6 .

Variationen des Injektionsdrucks und der Dichte

Für mich war es eine große Lektion, den richtigen Einspritzdruck zu finden. Eine dickere Form benötigt mehr Druck, um sie richtig zu füllen. Ich habe einmal mit einem großen, dickwandigen Produkt gearbeitet. Ohne Änderung des Drucks wurde die Mitte dichter als die Ränder, was zu Problemen führte. Dieses Ungleichgewicht beeinträchtigte die Struktur und verursachte sichtbare Mängel. Hohe Drücke verursachten fliegende Kanten und Trübungen in klaren Produkten. Für das Erscheinungsbild ist der Ausgleich von Druck und Formdicke der Schlüssel zur Aufrechterhaltung einer guten Oberflächenqualität 7 .

Druckhaltung und innerer Stress

Geduld während der Druckhaltephase lohnt sich. Dickere Formen benötigen mehr Zeit für die ordnungsgemäße Erstarrung. Wenn ich das übertreibe, kann es zu Schrumpfspuren kommen, die das Aussehen und die Stabilität meiner dickwandigen Behälter beeinträchtigen. Außerdem kann das Überspringen der richtigen Druckschritte zu inneren Spannungen führen, die bei leichter Berührung oder Temperaturveränderung zu Rissen führen. Zu wissen, wie sich die Formdicke auf die Belastung auswirkt, hat mir geholfen, stärkere Produkte zu entwickeln und die Haltbarkeit 8 .

Indem ich die Formdicke verstand, fand ich Möglichkeiten, Designentscheidungen mit dem Materialverhalten in Einklang zu bringen und dabei interne Spannungen zu reduzieren. Bei jedem Projekt habe ich etwas Neues darüber gelernt, wie man dieses Gleichgewicht findet.

Dickere Formen verlängern die Abkühlzeit von Kunststoffprodukten.WAHR

Dickere Formen verlangsamen die Wärmeleitung und verlängern die Abkühlzeit auf 20–30 Sekunden.

Ein höherer Einspritzdruck reduziert die innere Spannung in den Produkten.FALSCH

Übermäßiger Druck kann zu Defekten führen und die innere Spannung erhöhen, nicht jedoch verringern.

Abschluss

Die Formdicke beeinflusst maßgeblich die Abkühlgeschwindigkeit, den Einspritzdruck und die Produktqualität. Dickere Formen verlangsamen die Abkühlung, was sich auf die Maßhaltigkeit und die innere Spannung auswirkt, während höhere Drücke zu Oberflächenfehlern führen können.

-

Entdecken Sie, warum die Formdicke für die Produktqualität von entscheidender Bedeutung ist. ↩

-

Erfahren Sie mehr über innovative Techniken zur effektiven Steuerung der Kühlgeschwindigkeit. ↩

-

Entdecken Sie, wie Druck die Dichteverteilung in dickwandigen Produkten beeinflusst. ↩

-

Erfahren Sie mehr über die Rolle der Abkühlzeit bei der Aufrechterhaltung der Maßhaltigkeit. ↩

-

Entdecken Sie, wie sich die Formdicke auf die Abkühlgeschwindigkeit und die Produktqualität auswirkt. ↩

-

Erfahren Sie, wie sich die Formdicke auf die Präzision bei der Zahnradherstellung auswirkt. ↩

-

Entdecken Sie, wie der Einspritzdruck das Erscheinungsbild der Produktoberfläche beeinflusst. ↩

-

Entdecken Sie Strategien zur Verbesserung der Haltbarkeit durch Formenbau. ↩