Haben Sie sich jemals Gedanken darüber gemacht, wie sich die Werkzeugdicke tatsächlich auf Ihre Spritzgussarbeiten auswirken könnte?

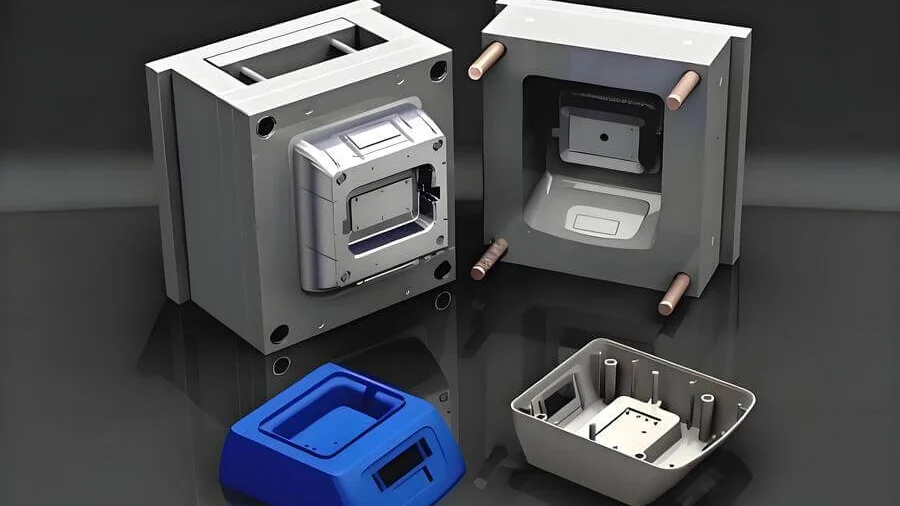

Die Wandstärke der Form hat einen erheblichen Einfluss auf den Spritzgießprozess. Sie beeinflusst das Öffnen der Form, die Geschwindigkeit und den Druck während des Formvorgangs. Auch der Einspritzdruck, das Volumen und die Zeit zum Abkühlen und Nachfüllen des Produkts werden beeinflusst. Anpassungen dieser Einstellungen an die Wandstärke sind daher unerlässlich. Produktqualität und effiziente Fertigung hängen von diesen Anpassungen ab.

Ich steckte einmal tief in einem Projekt und mir wurde klar, wie wichtig das Verständnis der Werkzeugwandstärke wirklich ist. Es geht nicht nur darum, die Maße richtig zu nehmen. Entscheidend ist, notwendige Prozessänderungen vorherzusehen. Beispielsweise muss der Öffnungshub der Form an den richtigen Wandstärkenbereich angepasst werden. Diese Anpassung ermöglicht ein reibungsloses Entformen ohne Verzögerungen. Die Anpassung von Formgeschwindigkeit und -druck hilft, kostspielige Zwischenfälle wie Beschädigungen durch Werkzeugkollisionen zu vermeiden. Das Verständnis dieser Details rettete mein Projekt. Es schärfte auch meinen Respekt vor Präzision in der Fertigung. Durch die korrekten Anpassungen konnte ich unsere Produktionseffizienz steigern. Der Ausschuss wurde reduziert. Für jeden Ingenieur war das ein großer Erfolg.

Dickere Formen benötigen eine längere Abkühlzeit.WAHR

Dickere Formen haben längere Wärmeübertragungswege, was die Abkühlzeit verlängert.

Bei dickeren Formen ist der Einspritzdruck geringer.FALSCH

Dickere Formen erfordern aufgrund des erhöhten Hohlraumwiderstands einen höheren Einspritzdruck.

- 1. Wie bestimme ich den richtigen Formöffnungshub für unterschiedliche Wandstärken?

- 2. Wie beeinflusst die Werkzeugdicke die Spritzgießgeschwindigkeit und den Spritzgießdruck?

- 3. Warum ist der Einspritzdruck bei dickwandigen Formen so entscheidend?

- 4. Wie wirken sich Anpassungen der Abkühl- und Haltezeit auf die Produktqualität aus?

- 5. Abschluss

Wie bestimme ich den richtigen Formöffnungshub für unterschiedliche Wandstärken?

Stellen Sie sich vor, Sie setzen den Formstrich perfekt ein – wie beim Stimmen einer Gitarre, um den besten Klang zu erzielen.

Der optimale Öffnungshub der Form schafft ein ausgewogenes Verhältnis zwischen Formdicke und Zykluseffizienz. Dünne Formen benötigen einen kurzen Hub für schnelles Auswerfen. Dicke Formen benötigen einen längeren Hub, um Beschädigungen zu vermeiden. Ein längerer Hub trägt zu einem reibungslosen Entformen bei.

Formenöffnungshub verstehen

Ich erinnere mich noch gut daran, wie ich zum ersten Mal den Öffnungshub einer Form eingestellt habe – es fühlte sich an wie das Lösen eines Puzzles. Beim Spritzgießen bestimmt der Hub, wie weit sich die beiden Formhälften voneinander entfernen. Diese Bewegung ist wichtig, damit das Produkt reibungslos herauskommt. Es geht nicht nur darum, die Teile zu trennen, sondern auch darum, es richtig zu machen. Ein zu kurzer Hub kann dazu führen, dass das Produkt stecken bleibt; ein zu langer Hub ist Zeitverschwendung.

Einfluss der Formdicke

Die Wandstärke der Form ist sehr wichtig. Ich habe mit dünnen Formen gearbeitet, die sich so zerbrechlich wie Papier anfühlten – man brauchte nur einen leichten Druck, um das Produkt zu lösen. Dicke Formen hingegen waren wie Berge. Sie brauchen mehr Platz, daher schützt ein längerer Hub sie und sorgt dafür, dass sich alles leicht entformen lässt.

Anpassen der Formöffnungsparameter

Die Einstellung dieser Parameter ist wie die Anpassung eines Anzugs – eine Einheitsgröße passt nie für alle. Es kommt auf die Wandstärke der Form und die Leistungsfähigkeit der Maschine an. Bei Formen an der unteren Leistungsgrenze der Maschine reduzierte ich den Hub, um einen reibungslosen Ablauf zu gewährleisten und die Maschine nicht zusätzlich zu belasten. Bei dickeren Formen half die Erhöhung des Hubs hingegen, die Produkte problemlos auszuwerfen, selbst bei etwas längeren Zykluszeiten.

die Formgeschwindigkeit und der Formdruck berücksichtigt werden 1 . Dickere Formen, die eine größere Masse und Trägheit aufweisen, erfordern möglicherweise langsamere Geschwindigkeiten und höhere Drücke, um sich ordnungsgemäß zu schließen.

Rolle der Abkühlzeit und des Drucks

Die Abkühlzeit stellt eine zusätzliche Herausforderung dar. Dicke Formen benötigen mehr Zeit zum Abkühlen, da sie die Wärme länger speichern, was die Geschwindigkeit und die Produktqualität beeinträchtigt. Geduld zahlt sich hier wirklich aus und gewährleistet hochwertige Ergebnisse ohne Mängel wie Schrumpfungsspuren.

Durch das Verständnis dieser Faktoren konnte ich die Prozesse für verschiedene Werkzeugstärken optimieren und so Effizienz und Qualität meiner Produkte steigern. Wer seine Spritzgießprozesse verbessern möchte, kann die Anpassung des Einspritzdrucks , um weitere Optimierungsmöglichkeiten zu finden.

Dickere Formen benötigen längere Abkühlzeiten.WAHR

Dickere Formen weisen eine höhere Wärmebeständigkeit auf und benötigen daher 30 bis 50 % mehr Abkühlzeit.

Die Formdicke hat keinen Einfluss auf das Einspritzvolumen.FALSCH

Dickere Formen erfordern aufgrund der größeren Kavitätsgröße möglicherweise ein höheres Einspritzvolumen.

Wie beeinflusst die Werkzeugdicke die Spritzgießgeschwindigkeit und den Spritzgießdruck?

Haben Sie sich jemals Gedanken darüber gemacht, wie die Werkzeugdicke alles beim Spritzgießen beeinflusst? Dieses Gleichgewicht ist heikel. Es hat großen Einfluss auf die Produktqualität.

Die Wandstärke der Form beeinflusst Geschwindigkeit und Kraft des Formvorgangs. Dies geschieht durch Anpassung des Öffnungshubs und der Einspritzeinstellungen. Dickere Formen erfordern stärkere Schließkräfte und langsamere Geschwindigkeiten, um Beschädigungen zu vermeiden. Sehr dicke Formen benötigen hingegen mehr Einspritzkraft, um eine vollständige Füllung der Form zu gewährleisten.

Parameter für das Öffnen und Schließen der Form

Die Wandstärke der Form hat mich beim Einstieg ins Spritzgießen überrascht. Sie beeinflusst den gesamten Prozess maßgeblich. Die Wandstärke der Form verändert das Entformen. Dickere oder dünnere Formen erfordern exakte Öffnungshübe für ein optimales Ergebnis. Dicke Formen benötigen einen längeren Öffnungshub, um eine unvollständige Entformung zu verhindern, während ein zu langer Hub den Spritzgießzyklus unnötig verlängern kann. Die Wandstärke ist also entscheidend.

Formgebungsgeschwindigkeit und Druckdynamik

Bei dickeren Formen kommt es nicht nur auf den Druck an. Auch das Timing ist entscheidend. Stellen Sie sich vor, Sie schließen eine schwere Tür zu schnell – es kann zu Beschädigungen kommen. Ähnlich verhält es sich mit dicken Formen; zu schnelles Bewegen führt zu Schäden. Sorgfältiges Abbremsen vermeidet Probleme. Masse und Trägheit stellen Herausforderungen dar, daher müssen Geschwindigkeit und Druck für eine optimale Formleistung . Ein ausgewogenes Verhältnis sorgt für einen reibungslosen Betrieb.

Überlegungen zu Einspritzdruck und -volumen

Der Einspritzdruck muss sorgfältig angepasst werden, da die Werkzeugdicke innerhalb der zulässigen Grenzen variiert. Dicke Werkzeuge erfordern mehr Kraft und damit einen höheren Einspritzdruck, um eine vollständige Kavitätenfüllung zu gewährleisten – manchmal sind 30 % mehr Druck als bei dünneren Werkzeugen notwendig. Auch das Volumen spielt eine Rolle; stabile Werkzeuge benötigen aufgrund des größeren Kavitätenvolumens unter Umständen mehr Material, was die Einspritzeffizienz . Die Überwachung des Einspritzvolumens vermeidet Materialengpässe.

Anpassungen der Kühlzeit und Haltezeit

Bei dicken Formen dauert das Abkühlen länger, da diese die Wärme langsamer abgeben und daher längere Abkühlzeiten benötigen – manchmal bis zu 50 % mehr Zeit als bei dünneren Formen. Durch die sorgfältige Abstimmung der Haltephase wird das Auftreten von Fehlern wie Schrumpfungsmarken verhindert und somit eine optimale Produktqualität sichergestellt⁵ .

Die Kenntnis dieser Details hat meinen Arbeitsprozess optimiert. Kleine Änderungen führen jedes Mal zu einer deutlichen Verbesserung der Produktqualität. Das Verständnis dieser Schritte hat mich vor vielen Problemen bewahrt – sie sind sehr wichtig, ja, wirklich bedeutsam.

Dickere Formen erfordern einen höheren Schließdruck.WAHR

Dickere Formen benötigen mehr Druck, um einen vollständigen Verschluss zu gewährleisten.

Die Abkühlzeit verkürzt sich bei dickeren Formen.FALSCH

Dickere Formen leiten die Wärme langsamer ab, wodurch sich die Abkühlzeit verlängert.

Warum ist der Einspritzdruck bei dickwandigen Formen so entscheidend?

Stellen Sie sich die Begeisterung vor, wenn aus heißem Kunststoff ein makelloses Produkt entsteht. Präzision ist dabei entscheidend. Dies gilt insbesondere für dicke Formen.

Der Einspritzdruck ist bei dicken Formen entscheidend, da er für eine korrekte Formfüllung sorgt. Größere Tiefe erhöht den Widerstand. Hoher Druck verhindert Fehler und gewährleistet eine sehr hohe Qualität.

Die Rolle des Einspritzdrucks bei der Formfüllung

Ich erinnere mich noch gut an meine erste Arbeit mit dicken Formen. Ich war aufgeregt und nervös zugleich. Tiefe Formen zu füllen ist wirklich knifflig. Man braucht den richtigen Einspritzdruck. Je tiefer die Form, desto schwieriger fließt das geschmolzene Material. Das erhöht den Widerstand. Bei zu geringem Druck kann es zu Unterfüllung oder Verzug kommen. Ausreichender Druck ist extrem wichtig. Wirklich extrem wichtig.

Der Einspritzdruck ist für die Füllung von Formhohlräumen unerlässlich, insbesondere bei dickwandigen Formen⁶ . Mit zunehmender Hohlraumtiefe steigt auch der Fließwiderstand des geschmolzenen Materials. Höhere Einspritzdrücke sind notwendig, um diesen Widerstand zu überwinden und eine vollständige Füllung des Hohlraums zu gewährleisten.

Auswirkungen auf das Injektionsvolumen

Es gab ein Projekt, bei dem alles angepasst werden musste. Dicke Formen erforderten eine Anpassung des Einspritzvolumens. Die Kavitätentiefe bedingte ein größeres Volumen. Ich musste darüber lange nachdenken.

Dicke Formen erfordern oft Anpassungen des Einspritzvolumens. Das größere Volumen des Formhohlraums benötigt mehr Material, um ihn ausreichend zu füllen. Wenn Maschinen überlastet wurden, kam es häufig zu unvollständigen Produkten oder Fehlern.

Ausgleich von Kühl- und Druckhaltezeiten

Ich erinnere mich daran, wie ich darauf wartete, dass eine dicke Gussform abkühlte. Es kam mir wie eine Ewigkeit vor. Geduld ist wichtig, denn dicke Gussformen geben die Wärme nur langsam ab.

Der Abkühlprozess wird maßgeblich von der Formdicke beeinflusst. Dickere Formen leiten die Wärme langsamer ab, wodurch längere Abkühlzeiten erforderlich sind, um Defekte wie Verzug oder Schrumpfung zu vermeiden.

Durch den richtigen Druck behält das Produkt seine Form und Größe.

Während der Abkühlphase muss der Nachdruck sorgfältig gesteuert werden, um die Produktabmessungen zu gewährleisten.

Das richtige Gleichgewicht zu finden, ist entscheidend.

Bei dickeren Formen kann ein höherer Nachdruck erforderlich sein, um eine gleichmäßige Erstarrung zu erzielen und Probleme wie Einfallstellen zu vermeiden.

Anpassen der Formöffnungs- und -schließparameter

Die Anpassung der Formparameter gleicht dem Lösen eines Puzzles.

Bei dickwandigen Formen ist die Parameteranpassung zwar aufwendig, aber auch lohnend.

Das Verständnis der Details des Einspritzdrucks hilft uns, konstant und effizient Qualitätsprodukte herzustellen.

Der Öffnungshub der Form (7) muss entsprechend der Wandstärke kalibriert werden; ein zu geringer Hub führt zu schlechter Entformung, ein zu großer hingegen zu unnötig langen Zykluszeiten.

Darüber hinaus verhindert die Kontrolle der Schließgeschwindigkeit Beschädigungen durch Kollisionen aufgrund der Massenträgheit dickwandiger Formen.

Dickere Formen erfordern einen höheren Einspritzdruck.WAHR

Dickere Formen weisen eine größere Hohlraumtiefe auf, wodurch der Schmelzwiderstand erhöht wird.

Die Abkühlzeit verkürzt sich bei dickeren Formen.FALSCH

Dickere Formen geben die Wärme langsamer ab und benötigen daher längere Abkühlzeiten.

Wie wirken sich Anpassungen der Abkühl- und Haltezeit auf die Produktqualität aus?

Haben Sie sich jemals Gedanken darüber gemacht, wie sich eine einfache Änderung der Kühl- und Haltezeiten auf die Qualität Ihres Produkts auswirkt? Diese kleinen Anpassungen sind entscheidend. Sie prägen das Endergebnis maßgeblich.

Die Anpassung der Kühl- und Nachkühlzeiten beim Spritzgießen hat einen großen Einfluss auf die Produktqualität. Durch diese Optimierung werden die Teile formstabiler und die Oberflächenbeschaffenheit verbessert. Auch ihre Festigkeit wird erhöht. Eine korrekte Steuerung verhindert Fehler. Verzug und Einfallstellen treten nicht auf. Die Produktionsleistung bleibt hoch.

Überlegungen zur Abkühlzeit

Ich erinnere mich noch gut an das erste Mal, als ich die Abkühlzeiten anpassen musste. Es war, als müsste man beim Backen die perfekte Balance zwischen zu fest und zu weich finden. Dickere Formen hielten die Hitze viel länger. Es war, als ob die Hitze ein ungebetener Gast wäre, der nicht gehen wollte. Mir wurde schnell klar, dass diese Formen eine zusätzliche Abkühlzeit 30 bis 50 % benötigten. Diese zusätzliche Zeit verhinderte Verformungen und sorgte für Formstabilität, ähnlich wie bei einem Kuchen, der vor dem perfekten Schneiden etwas Ruhezeit benötigt.

Auswirkungen von Haltezeitanpassungen

Die Haltezeit war knifflig, besonders bei dickeren Formen. Oft saß ich bis spät in die Nacht und justierte sie Stück für Stück, wie beim Stimmen einer Gitarre. Durch die Verlängerung der Haltezeit um 9 cm wurden Schrumpfungsspuren reduziert und die Form vollständig ausgefüllt. Das Timing musste perfekt sein, wie beim Eingießen von flüssiger Schokolade im richtigen Moment.

Wechselwirkung mit Formparametern

Anpassungen erfolgen nicht isoliert; sie hängen mit Details wie dem Formöffnungshub und dem Einspritzdruck zusammen. Ich erinnere mich an ein Projekt, bei dem der Formöffnungshub nicht stimmte – es fühlte sich an, als würde man versuchen, ein verklebtes Buch zu öffnen – nichts bewegte sich, was unseren Prozess verlangsamte. Wir mussten den Einspritzdruck , um sicherzustellen, dass er hoch genug war, um die Formen vollständig zu füllen.

Diese Zusammenhänge zu verstehen ist wie das Lösen eines komplexen Puzzles – jedes Teil muss perfekt passen. Wenn das der Fall ist, ist das sehr befriedigend. Schon kleine Änderungen führen zu großen Verbesserungen in Qualität und Konsistenz. Es geht darum, die perfekte Balance zu finden, bei der alles reibungslos funktioniert.

Dickere Formen benötigen längere Abkühlzeiten.WAHR

Dickere Formen haben längere Wärmeübertragungswege, was die Wärmeabfuhr verlangsamt.

Die Werkzeugdicke hat keinen Einfluss auf den Einspritzdruck.FALSCH

Dickere Formen erfordern aufgrund des größeren Fließwiderstands einen höheren Einspritzdruck.

Abschluss

Die Werkzeugdicke hat einen erheblichen Einfluss auf die Spritzgießparameter und wirkt sich auf den Werkzeugöffnungshub, den Einspritzdruck, die Kühlzeit und die Produktqualität aus. Anpassungen sind daher entscheidend für eine effiziente Fertigung und die Vermeidung von Fehlern.

-

Erfahren Sie, wie sich die Einstellungen für Geschwindigkeit und Druck auf die Formqualität auswirken. ↩

-

Entdecken Sie optimale Strategien zur Anpassung des Einspritzdrucks. ↩

-

Untersucht den direkten Einfluss der Wandstärke auf den Formenbau. ↩

-

Leitfäden zur Optimierung der Spritzgusseinstellungen basierend auf der Werkzeugdicke. ↩

-

Beschreibt detailliert, wie sich die Formdicke auf das Endergebnis auswirkt. ↩

-

Verstehen Sie, wie hoher Druck beim Füllen dicker Formhohlräume hilft. ↩

-

Lernen Sie Techniken zur Optimierung der Werkzeugöffnungshubeinstellungen. ↩

-

Erfahren Sie, wie sich Anpassungen der Abkühlzeit auf die Qualität des Endprodukts auswirken. ↩

-

Erfahren Sie, warum die Anpassung der Haltezeit entscheidend für qualitativ hochwertige Ergebnisse ist. ↩

-

Die Bedeutung des Einspritzdrucks für optimale Ergebnisse verstehen. ↩