Haben Sie jemals darüber nachgedacht, wie eine kleine Änderung im Formdesign Ihr Produkt vor hässlichen Schmelzlinien bewahren könnte?

Sorgfältige Strategien für die Gestaltungsdesign wie optimale Gate -Platzierung, verbesserte Läufersysteme und eine effiziente Entlüftung verbessern den Schmelzfluss und reduzieren die Fusionsleitungen. Dies führt zu stärkeren, ästhetisch ansprechenden geformten Teilen mit weniger Mängel.

Ich erinnere mich, als ich zum ersten Mal mit dem verwirrenden Problem der Fusionslinien konfrontiert wurde. Es geschah während eines Projekts mit einem neuen Gerät, das ein perfektes Aussehen erforderte. Die Herausforderung war sehr schwer. Aber es war aufschlussreich, etwas über Formenbau zu lernen. Die Optimierung der Gate-Platzierung war meine erste Strategie. Dadurch konnte sich der Kunststoff reibungslos und gleichmäßig bewegen.

Ich habe mich für ein cleveres Angusssystem entschieden, um das Material in jede Ecke der Form zu bringen. Eine Schlüsselrolle spielte die Entlüftung. Es war, als würde man Fenster öffnen, um eingeschlossene Luft entweichen zu lassen. Dies verhinderte einen schlechten Durchfluss. Jede Anpassung war wie das Stimmen eines Musikinstruments. Jeder Teil musste zusammenarbeiten, um das Ziel zu erreichen. Als ich diese Fähigkeiten verbesserte, wurde mir etwas Wichtiges klar. Bei der Liebe zum Detail ging es nicht nur darum, Linien zu vermeiden. Es hat den gesamten Produktionsprozess verbessert. Ich war wirklich stolz auf die erstellten Produkte.

Die Platzierung des Angusses wirkt sich auf die Schmelzlinien im Formdesign aus.WAHR

Die richtige Platzierung des Angusses sorgt für einen gleichmäßigen Schmelzfluss und reduziert Schmelzlinien.

Die Entlüftung ist für die Reduzierung von Fusionslinien irrelevant.FALSCH

Eine ordnungsgemäße Entlüftung verhindert Lufteinschlüsse und reduziert Defekte in der Schweißlinie.

- 1. Wie wirkt sich die Anschnittplatzierung auf Fusionslinien aus?

- 2. Wie beeinflusst das Design des Angusssystems den Schmelzefluss?

- 3. Warum ist eine ordnungsgemäße Entlüftung bei der Formenkonstruktion von entscheidender Bedeutung?

- 4. Wie beeinflussen interne Formstrukturen den Schmelzfluss?

- 5. Wie beeinflusst die Oberflächenrauheit Herstellungsfehler?

- 6. Abschluss

Wie wirkt sich die Anschnittplatzierung auf Fusionslinien aus?

Haben Sie jemals darüber nachgedacht, wie sich die Platzierung des Gates auf den Erfolg eines Produkts auswirkt? Einfache Entscheidungen haben oft große Auswirkungen.

Die Platzierung des Gates wirkt sich direkt auf die Fusionslinien aus. Es bestimmt den Weg und den Druck geschmolzener Materialien beim Spritzgießen. Durch die richtige Platzierung des Anschnitts werden sichtbare Nähte reduziert. Dies verbessert sowohl die Festigkeit als auch das ästhetische Aussehen.

Bedeutung der Gate-Platzierung

Die Anschnittplatzierung beim Spritzgießen ist wie ein Geheimrezept. Es verbindet Kunst und Technik. Diese kleinen Details entscheiden darüber, wie sichtbare Nähte, sogenannte Fusionslinien, aussehen. Diese Nähte beeinträchtigen nicht nur die Ästhetik 1 . Sie wirken sich auch auf die Festigkeit des Produkts aus.

Optimierung der Gate-Platzierung

Ich erinnere mich, was mein Mentor sagte, als ich anfing: „Es kommt auf den Fluss an.“ Das ist so wahr. Durch die Optimierung der Anschnittplatzierung lässt sich geschmolzener Kunststoff leichter bewegen. Stellen Sie sich vor, Sie geben einen Tropfen Farbstoff in eine Schüssel mit Wasser – Sie möchten, dass er sich gleichmäßig verteilt. Ein Einpunktanguss in der Mitte einer quadratischen Form bewirkt genau das.

Synergistisches Design mit mehreren Toren

Komplexe Designs erfordern jedoch mehr Überlegung. Hier kommen Mehrpunkt-Torkonstruktionen ins Spiel. Jedes Tor muss den Fluss gut synchronisieren, um ungleichmäßige Treffpunkte zu vermeiden. Denken Sie darüber nach, ein Orchester zu dirigieren; Jeder Musiker muss zur richtigen Zeit spielen, genauso wie jedes Tor an den Treffpunkten ähnliche Temperaturen und Drücke erfordert.

| Aspekt | Single-Point-Tor | Mehrpunkttor |

|---|---|---|

| Design-Einfachheit | Hoch | Niedrig |

| Ideal für | Einfache Formen | Komplexe Formen |

| Fusionslinienrisiko | Untere | Höher (falls nicht optimiert) |

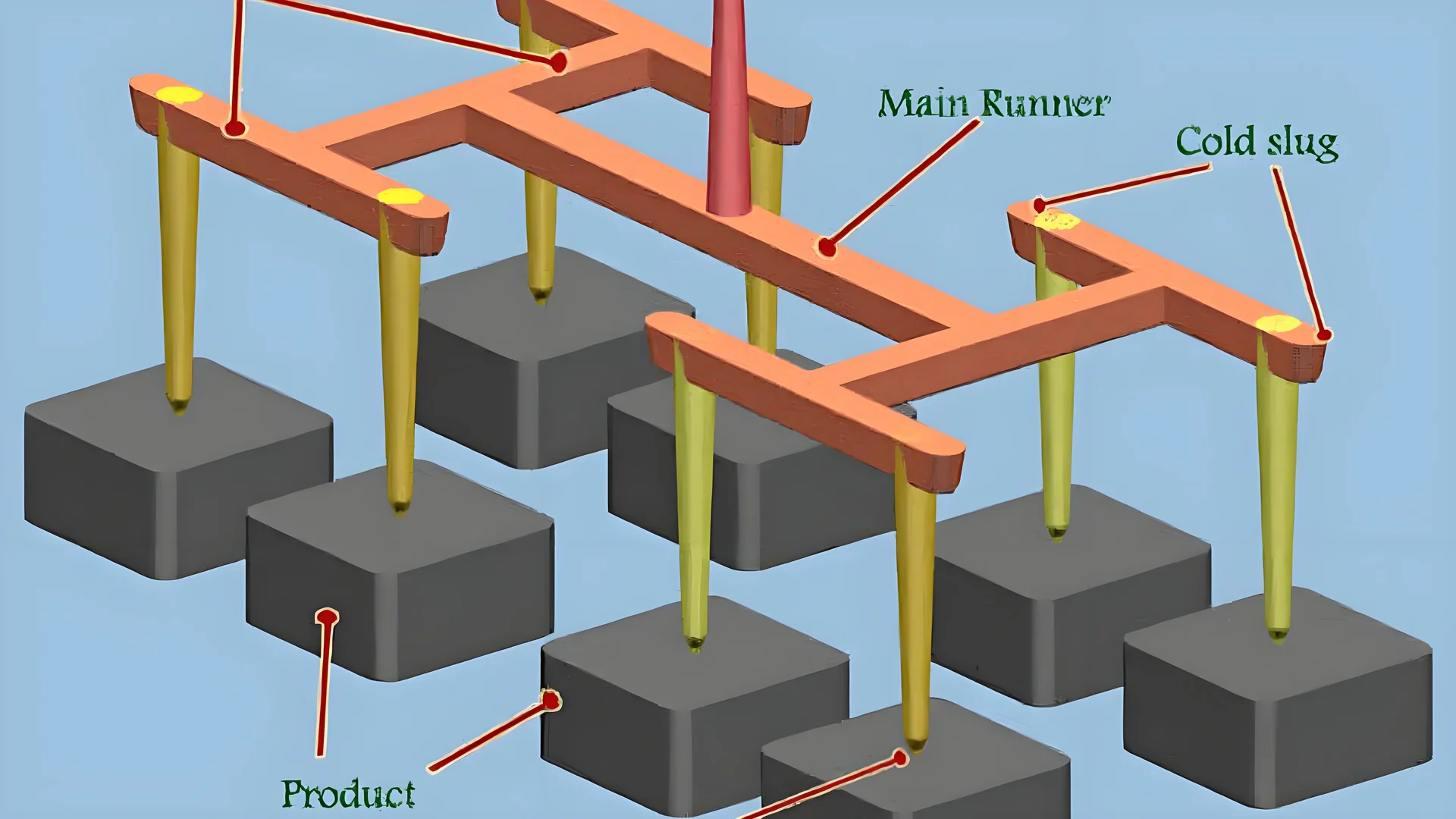

Entwerfen des Läufersystems

Eine wichtige Rolle spielt das Läufersystem. Falsche Designs führen zu vielen Problemen. Die Größe und Form des Läufers spielen eine große Rolle. Ich habe einmal auf einen Läufer mit rundem Querschnitt umgestellt – dieser Wechsel reduzierte den Wärmeverlust und verbesserte die Strömungsbalance erheblich.

- Hohlräume für kaltes Material: Diese Hohlräume funktionieren wie kleine Helden, indem sie kaltes Material einfangen, bevor es Fusionslinien zerstört. Die Größe muss zum Materialvolumen und Einspritzzyklus passen.

Formtrennflächen und Entlüftungsdesign

Die Wahl der richtigen Trennfläche ist eine Kunst; Vermeiden Sie Bereiche, die gut aussehen müssen. Ich habe einmal an einem gekrümmten Projekt gearbeitet, bei dem die Auswahl der richtigen Oberfläche dazu führte, dass die Verbindungslinien fast verschwanden.

- Entlüftungsdesign: Eine gute Entlüftung ist unerlässlich; Oftmals habe ich die Lüftungsschlitze an den Hohlraumecken angepasst, um einen perfekten Luftstrom zu gewährleisten und zu verhindern, dass Lufteinschlüsse die Zusammenflüsse der Schmelze stören.

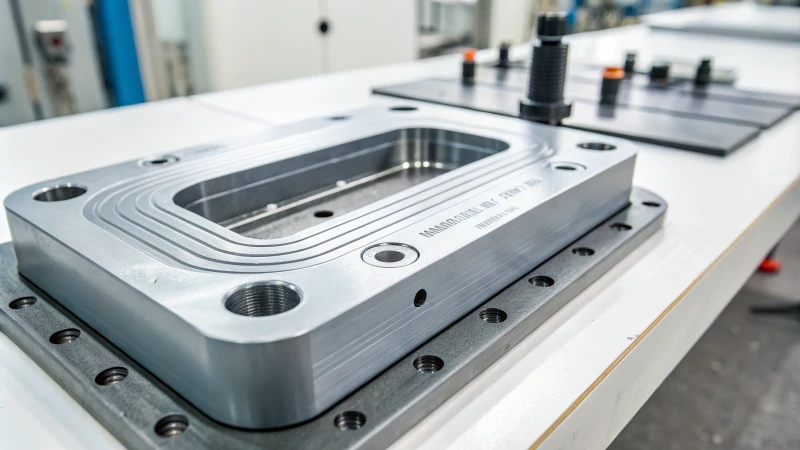

Nutzung der internen Struktur von Mold

Kleine Dinge wie Strömungsführungsblöcke oder Rillen werden zu Lebensrettern, da sie den Schmelzefluss reibungslos leiten. Die Anpassung der Oberflächenrauheit trägt auch dazu bei, gleichmäßigere Strömungen mit weniger Schmelzlinien zu gewährleisten.

Die Anschnittplatzierung scheint technisch zu sein, doch es ist eine Mischung aus Kreativität und Genauigkeit, die ein Projekt wirklich verändern kann. Die Beherrschung von Anschnitttypen, Angusskanaldesigns und Formstrukturen steigert die Produktqualität erheblich.

In dieser faszinierenden Gegend gibt es noch mehr zu entdecken. Jede Technik oder Fallstudie bietet eine Lernmöglichkeit für diejenigen, die tiefer in bestimmte Techniken oder Fallstudien im Zusammenhang mit dem Spritzgießen 2 . Weitere Einblicke finden Sie in den verfügbaren Ressourcen.

Die Platzierung des Angusses an einem einzigen Punkt verringert das Risiko einer Fusionslinie.WAHR

Zentralisierte Einpunktanschnitte sorgen für einen gleichmäßigen Schmelzefluss und minimieren Schmelzlinien.

Mehrpunkttore sind ideal für einfache Formen.FALSCH

Mehrpunkttore eignen sich für komplexe Formen und erfordern einen synchronisierten Fluss, um Fusionslinien zu vermeiden.

Wie beeinflusst das Design des Angusssystems den Schmelzefluss?

Haben Sie schon einmal darüber nachgedacht, wie das Design eines Angusssystems einen Spritzgussprozess verändert?

Beim Spritzgießen ist die Gestaltung des Angusssystems von entscheidender Bedeutung. Es steuert, wie die Schmelze fließt. Dieses Design wirkt sich auf alles aus, von der Fehlerquote bis hin zur Qualität des Endprodukts. Wichtige Aspekte sind die Platzierung des Anschnitts, die Größe des Angusskanals und die richtige Belüftung.

Die Bedeutung der Gate-Platzierung

Zuerst verstand ich nicht, wie wichtig die Anschnittplatzierung in Spritzgussformen ist. Stellen Sie sich diese Situation vor: Ich habe versucht, einen einfachen Zylinder zu formen. Auf dem Papier schien alles perfekt, aber das Ergebnis war enttäuschend. Dann entdeckte ich die Magie, ein Single-Point-Tor 3 in der Mitte zu platzieren. Diese Änderung sorgte für einen gleichmäßigen Schmelzfluss und reduzierte die lästigen Schmelzlinien meiner früheren Bemühungen erheblich. Bei komplexen Formen funktionierte meiner Meinung nach die Verwendung mehrerer Anschnitte am besten. Es geht darum, den Fluss auszugleichen und Fehler zu reduzieren, um die Gesamtqualität zu verbessern.

Wichtige Designelemente von Läufersystemen

Hauptläufer und Verteiler

In meiner frühen Karriere war die ungleichmäßige Schmelzeverteilung ein häufiges Problem. Ich habe gelernt, dass die Größe und Form des Hauptkanals und des Verteilers sehr wichtig sind. Die Wahl eines runden Querschnitts trug dazu bei, den Wärmeverlust zu minimieren und einen stabilen Schmelzfluss zu ermöglichen. Durch die Vermeidung scharfer Ecken wurde das Risiko einer Stagnation verringert, wodurch Fusionslinien 4 . Dadurch verbesserte sich die Produktkonsistenz.

| Designaspekt | Einfluss auf den Schmelzfluss |

|---|---|

| Läuferform | Reduziert Widerstand und Wärmeverlust |

| Verteilergröße | Sorgt für einen stabilen Durchfluss |

| Kalte Materialhohlräume | Sammelt kaltes Material und verhindert so Schweißnähte |

Kalte Materialhohlräume

Die strategische Platzierung von Hohlräumen aus kaltem Material wurde für mich zu einer wichtigen Lektion. Anfangs vermisste ich ihre Rolle beim Einfangen des ersten kalten Materials. Diese Entdeckung war wahrscheinlich bahnbrechend, da dadurch mein Formhohlraum frei von Hindernissen blieb, die die Schmelzschmelze beeinträchtigten.

Formtrennflächen und Entlüftungsdesign

Die Auswahl der richtigen Trennflächen war in meinem Designprozess von entscheidender Bedeutung, um wichtige Bereiche zu vermeiden und gleichzeitig den Schmelzfluss effektiv zu steuern. Ein gut geplantes Entlüftungsdesign leitet eingeschlossene Luft effizient ab und verhindert so lästige Lufteinschlüsse.

Strömungsführung innerhalb von Formen

Strömungsführungsblöcke oder -rillen lenkten die Schmelze entlang der von mir gewünschten Bahnen und sorgten so für eine gleichmäßige Verteilung um komplexe Strukturen wie Rippen oder Stäbe. Eine weitere Technik war die Anpassung der Oberflächenrauheit in der Form. Glattere Oberflächen verbesserten die Fusionsqualität deutlich, da es zu weniger Shunts kam.

Die Anwendung dieser Designprinzipien brachte eine echte Veränderung in meinen Formprozessen mit sich. Es ist erstaunlich, wie sorgfältige Aufmerksamkeit die Produktqualität und Fertigungseffizienz stark beeinflussen kann.

Die zentrale Anschnittplatzierung sorgt für einen gleichmäßigen Schmelzfluss in einfachen Formen.WAHR

Mittelanschnitte in einfachen Geometrien wie Quadraten sorgen für eine gleichmäßige Schmelzeverteilung.

Scharfe Ecken im Angussdesign verbessern die Effizienz des Schmelzflusses.FALSCH

Scharfe Ecken erhöhen die Stagnationsgefahr und behindern einen effizienten Schmelzfluss.

Warum ist eine ordnungsgemäße Entlüftung bei der Formenkonstruktion von entscheidender Bedeutung?

Als ich anfing, Formenbau zu studieren, war die Entlüftung nur ein kleines Detail. Allerdings ist die Entlüftung entscheidend. Es spielt eine wichtige Rolle bei der Vermeidung frustrierender Defekte.

Eine ordnungsgemäße Entlüftung bei der Formkonstruktion ist sehr wichtig. Eingeschlossene Luft und Gase finden während des Formprozesses Fluchtwege. Dieser Prozess verhindert Defekte. Lufteinschlüsse, Oberflächenfehler und unvollständige Füllungen werden deutlich reduziert.

Die Rolle der Entlüftung beim Formenbau

Die Entlüftung ist ein entscheidender Aspekt des Formendesigns 5 , der die Qualität der geformten Produkte gewährleistet. Beim Einspritzen von geschmolzenem Kunststoff in eine Form werden Luft und Gase verdrängt. Bei unsachgemäßer Entlüftung können Mängel wie Lufteinschlüsse oder Oberflächenfehler auftreten. Diese Lektion habe ich bei meinem ersten großen Projekt auf die harte Tour gelernt.

Effektive Entlüftungstechniken

- Entlüftungsschlitze : Die strategische Platzierung dieser Schlitze an Stellen, an denen sich die Form zuletzt füllt, wie z. B. Ecken oder Kanten, steigert die Effizienz erheblich.

- Gasdurchlässiger Stahl : Dieses Material lässt Gase durch, während es den Kunststoff einschließt, und sorgt so für einen reibungslosen Entlüftungsprozess.

| Entlüftungsaspekt | Beschreibung |

|---|---|

| Standort | Ecken, Kanten |

| Material | Gasdurchlässig |

| Tiefe und Breite | Hängt vom Material ab |

Häufige Defekte durch ordnungsgemäße Entlüftung vermeiden

Ohne ordnungsgemäße Entlüftung können mehrere Probleme auftreten:

- Lufteinschlüsse : Diese Lücken schwächen die Festigkeit des Teils, indem sie Hohlräume im Formteil erzeugen.

- Oberflächenfehler : Eingeschlossene Luft und Gase verursachen kosmetische Fehler auf der Produktoberfläche.

- Unvollständige Füllungen : Luft kann den Kunststofffluss blockieren und Teile ungefüllt lassen.

Durch Ausprobieren habe ich herausgefunden, dass die Lüftungsschlitze weder zu breit noch zu flach sein sollten. Die Größe hängt von Faktoren wie der Art des verwendeten Kunststoffs und den Spritzgusseinstellungen ab 6 .

Zusammenspiel von Entlüftung und Kanalsystemdesign

Auch das Design des Ansaugkanalsystems beeinflusst die Entlüftungseffizienz. Ein gut konzipiertes Angusssystem sorgt für einen besseren Durchfluss und verringert den Gegendruck, sodass die Luft leichter entweichen kann.

- Hauptkanal und Verteiler : Ihre Größe und Form müssen auf die Produktanforderungen abgestimmt sein, um einen gleichmäßigen Durchfluss aufrechtzuerhalten und eine effektive Entlüftung zu unterstützen.

- Hohlräume für kaltes Material : Am Ende des Durchflusses positioniert, um kühlere Materialien aufzufangen, die die ordnungsgemäße Entlüftung blockieren könnten.

Durch die effektive Anordnung dieser Komponenten habe ich den Entlüftungsprozess 7 , eine nahtlose Verschmelzung der Schmelze gefördert und Defekte minimiert. Die Beachtung dieser kleinen Details vermeidet kostspielige Nacharbeiten oder Defekte und sorgt dafür, dass die Formen effizient arbeiten.

Die Entlüftung verhindert Lufteinschlüsse in geformten Produkten.WAHR

Durch die richtige Entlüftung kann eingeschlossene Luft entweichen und so Hohlräume vermieden werden.

Gasdurchlässiger Stahl ist zur Entlüftung unwirksam.FALSCH

Gasdurchlässiger Stahl lässt Gase effizient durch und unterstützt so die Entlüftung.

Wie beeinflussen interne Formstrukturen den Schmelzfluss?

Haben Sie jemals darüber nachgedacht, wie kleine Details im Formenbau die Art und Weise verändern, wie geschmolzener Kunststoff zu einem perfekten Produkt wird?

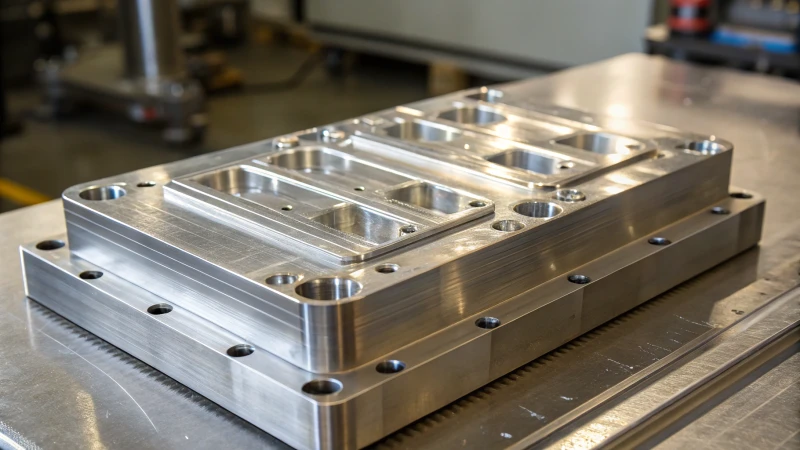

Interne Formstrukturen beeinflussen den Schmelzefluss. Sie platzieren Tore strategisch. Sie entwerfen effektive Läufersysteme. Sie passen Oberflächentexturen an. Diese Elemente führen zu einer gleichmäßigen Verteilung. Sie minimieren Fusionslinien. Sie verbessern die Produktqualität. Sie verbessern wirklich die Qualität.

Optimierung der Gate-Platzierung

Stellen Sie sich vor, Sie arbeiten an einem Projekt, bei dem die Platzierung eines kleinen Tors alles verändert. Es ist wie damals, als ich meine Wohnzimmermöbel umstellte und plötzlich viel mehr Platz hatte! Wenn Sie beim Formenbau den Anguss in der Mitte einer quadratischen oder runden Form platzieren, verteilt sich der Kunststoff gleichmäßiger. Es ist wie Sonnenlicht, das durch ein Fenster fällt. Diese intelligente Positionierung reduziert störende Schweißlinien, die das glatte Erscheinungsbild eines Produkts beeinträchtigen.

Größere oder komplexe Formen erfordern mehrere Tore, beispielsweise viele Türen, damit eine Menschenmenge ein Stadion reibungslos verlassen kann. Mehrpunkt-Angusskonstruktionen ermöglichen die Zusammenarbeit jedes Angusses mit anderen und führen die Schmelze problemlos durch die Form. Wenn Schmelze aus verschiedenen Eingussöffnungen bei ähnlichen Temperaturen und Drücken zusammentrifft, vermischt sie sich wunderbar wie eine gut gespielte Symphonie.

Design des Läufersystems

Ein gutes Läufersystem ist wie die Planung einer perfekten Roadtrip-Route. Die richtige Größe und die runden Formen verringern den Wärmeverlust und den Widerstand und sorgen dafür, dass die Schmelze mühelos durch die Form fließt. Stellen Sie sich ein Auto vor, das sanft über eine Autobahn gleitet. Das Vermeiden scharfer Kurven ist ebenso wichtig wie das Vermeiden überraschender Geschwindigkeitsbegrenzungen!

Hohlräume für kaltes Material am Ende des Strömungskanals wirken wie kleine Fallen für kalte Materialien. Diese könnten Ihre Reise stören (Schmelzfusion). Die Anpassung ihrer Größe an das Kunststoffvolumen und den Einspritzzyklus sorgt stets für eine reibungslose Fahrt.

| Besonderheit | Bedeutung |

|---|---|

| Hauptläufergröße | Sorgt für einen stabilen Schmelzfluss |

| Vielfältige Form | Minimiert den Widerstand |

| Kalte Materialhohlräume | Verhindert, dass kaltes Material die Fusion stört |

Formtrennflächen und Entlüftung

Die Wahl der Formteiloberflächen ist wie die Wahl eines Hemdes, das nicht gebügelt werden muss. Das Vermeiden von Teiloberflächen in wichtigen Bereichen verhindert sichtbare Flecken, ebenso wie das Weglassen kniffliger Nähte Falten auf der Kleidung verhindert. Bei komplexen Oberflächen reduziert ein gleichmäßiger Schmelzefluss Bindenähte.

Das Entlüftungsdesign ist sehr wichtig. Es ist so, als würden Sie Fenster öffnen, um frische Luft hereinzulassen und Lufteinschlüsse zu vermeiden, die Ihr Produkt verderben könnten. Strategische Lüftungsschlitze an den Hohlraumecken helfen dabei, sicherzustellen, dass alles reibungslos funktioniert.

Nutzung interner Formenstrukturen

Interne Formstrukturen leiten die Schmelze, so wie fachkundige Führer Touristen auf malerischen Touren begleiten. Strömungsführungsblöcke oder -rillen steuern den Weg und füllen jeden Raum gleichmäßig aus. Durch Anpassen der Oberflächenrauheit in schwierigen Bereichen wird die Fahrt gleichmäßiger, ähnlich wie bei frisch asphaltierten Straßen.

Praktische Tipps finden Sie in unseren Kunststoffspritzgusstechniken 8 . Diese zeigen Theorie mit Beispielen aus der Praxis. Durch die Verfeinerung dieser Teile verbessern Hersteller den Schmelzfluss enorm. Davon profitieren Qualität und Effizienz.

die Designs von Angusssystemen genauer an 9 . Sie wirken sich wirklich auf unterschiedliche Materialien und Formen aus.

Zentrale Tore minimieren Schmelzlinien in quadratischen Formen.WAHR

Zentrale Tore sorgen für einen gleichmäßigen radialen Fluss und reduzieren so Fusionslinien.

Runde Läufer erhöhen den Wärmeverlust im Schmelzestrom.FALSCH

Runde Läufer minimieren tatsächlich den Wärmeverlust und den Widerstand.

Wie beeinflusst die Oberflächenrauheit Herstellungsfehler?

Haben Sie jemals darüber nachgedacht, wie sich etwas so Grundlegendes wie die Oberflächentextur auf die Qualität eines Produkts auswirkt? Manchmal entscheidet es über Erfolg oder Misserfolg des Produkts.

Die Oberflächenrauheit ist bei der Fertigung sehr wichtig. Es beeinflusst die Interaktion der Materialien und trägt zur Reduzierung von Fehlern bei. Durch die Feinabstimmung der Oberflächentexturen können Hersteller Probleme wie Schmelzlinien und Lufteinschlüsse reduzieren. Dieser Prozess verbessert die Produktqualität erheblich. Es erhöht auch die Haltbarkeit. Haltbarkeit ist sehr wichtig.

Der Einfluss der Oberflächentextur auf den Materialfluss

Als ich mich zum ersten Mal mit Formendesign beschäftigte, war ich wirklich erstaunt. Selbst kleine Veränderungen in der Oberflächenstruktur veränderten das Verhalten der Materialien während der Produktion. Stellen Sie sich vor, wie man Honig über einen glatten und dann über einen rauen Tisch gießt. Die Oberflächenrauheit beeinflusst die Bewegung von Materialien. Eine glatte Oberfläche ermöglicht einen gleichmäßigen Materialfluss und füllt die Formen gleichmäßig. Diese Glätte reduziert Defekte wie Schmelzlinien.

| Rauheitsgrad | Auswirkung auf den Materialfluss |

|---|---|

| Hohe Rauheit | Erhöhter Strömungswiderstand |

| Mittlere Rauheit | Ausgewogene Flusskontrolle |

| Geringe Rauheit | Glatterer, gleichmäßigerer Fluss |

Fehlerreduzierung durch Oberflächenoptimierung

Beim Spritzgießen wurde mir schnell klar, dass die Anpassung der Oberflächenrauheit des Formkerns sehr wichtig ist. Es ist, als würde man eine Gitarre stimmen, um den perfekten Klang zu erzielen. Mit den richtigen Anpassungen können die Fehlerquoten drastisch sinken. Durch die Anpassung der Rauheit können Materialien besser verschmelzen und Lufteinschlüsse und ungleichmäßige Verbindungen werden verhindert.

- Beispiel : Ich stand einmal vor einem schwierigen Projekt. In Bereichen, die zu Nebenschlüssen neigen, verbesserte die Reduzierung der Rauheit den Schmelzfluss und die Schmelzqualität.

Praktische Anwendungen im Formenbau

Optimierung der Gate-Platzierung:

- Die richtige Platzierung von Einzeltoren fördert einen ausgeglichenen Materialfluss. Bei komplexen Formen trägt die Verwendung eines Mehrpunkt-Angussdesigns 10 dazu bei, dass sich die Schmelze gleichmäßig trifft.

Design der Angusssysteme: Eine gute Anguss- und Verteilergröße sorgt für einen gleichmäßigen Durchfluss. Es reduziert außerdem den Wärmeverlust und minimiert Stagnation und Fehler.

| Designelement | Zweck |

|---|---|

| Hauptläufergröße | Stabilisiert den Durchfluss und reduziert den Wärmeverlust |

| Kalte Materialhohlräume | Fängt kalte Schmelze ein und verhindert Defekte |

Synergie zwischen Entlüftung und Oberflächenrauheit

Das Entwerfen von Lüftungsöffnungen war eine weitere große Lektion für mich. Gut belüftete Formen lassen Gase leicht entweichen. Die Anpassung der Oberflächenrauheit in der Nähe von Lüftungsöffnungen verbessert den Luftaustritt und reduziert die Defektbildung.

- Entlüftungsstrategie: Die Platzierung von Entlüftungsöffnungen an intelligenten Stellen sorgt dafür, dass Luft und Gas reibungslos entweichen können, und vermeidet Lufteinschlüsse, die zu Defekten führen.

Abschluss

Oberflächenrauheit ist nicht nur ein kleines Detail; Dies ist ein Schlüsselfaktor für die Reduzierung von Herstellungsfehlern. Die Optimierung verbessert die Produktqualität und -zuverlässigkeit erheblich. Für die besten Ergebnisse in Herstellungsprozessen ist es entscheidend zu wissen, wie es mit anderen Konstruktionsteilen interagiert.

Diese Analyse zeigt, wie wichtig ein sorgfältiges Oberflächentexturmanagement bei Schnittfehlern bei vielen Anwendungen ist.

Eine hohe Oberflächenrauheit erhöht den Strömungswiderstand.WAHR

Eine hohe Rauheit erzeugt Reibung und behindert die Materialbewegung.

Die Oberflächenrauheit hat keinen Einfluss auf die Fehlerquote.FALSCH

Die Anpassung der Rauheit optimiert den Durchfluss und reduziert Fehler.

Abschluss

Durch die Optimierung des Formdesigns durch strategische Anschnittplatzierung, Angusssysteme und effektive Entlüftung werden Schmelzlinien deutlich reduziert, wodurch das Erscheinungsbild und die Festigkeit des Produkts in Spritzgussprozessen verbessert werden.

-

Entdecken Sie, wie die strategische Anschnittplatzierung das Erscheinungsbild des Produkts verbessert, indem sichtbare Nähte minimiert werden. ↩

-

Erfahren Sie mehr über die entscheidende Rolle der Anschnittplatzierung bei der Erzielung fehlerfreier Produkte. ↩

-

Erfahren Sie mehr über Single-Point-Anschnitte und wie sie einen gleichmäßigen Schmelzefluss in Formen mit einfachen Geometrien gewährleisten. ↩

-

Verstehen Sie die Ursachen von Fusionslinien und wie Sie diese durch die richtige Kanalkonstruktion verhindern können. ↩

-

Entdecken Sie, warum Entlüftung für die Beseitigung von Defekten wie Lufteinschlüssen in Formen unerlässlich ist. ↩

-

Erfahren Sie mehr über die kritischen Parameter, die Einfluss darauf haben, wie effektiv eine Form entlüftet wird. ↩

-

Entdecken Sie Strategien zur Verbesserung der Entlüftungseffizienz in Spritzgussformen. ↩

-

Entdecken Sie praktische Anwendungen der Führung des Schmelzeflusses beim Spritzgießen. ↩

-

Erfahren Sie, wie Angusssysteme den Schmelzefluss und die Produktqualität beeinflussen. ↩

-

Erfahren Sie mehr über Mehrpunkt-Angussstrategien zur Erzielung einer besseren Schmelzeverteilung in komplexen Formkonstruktionen. ↩