Haben Sie sich jemals gefragt, wie sich der Plastikstrom auf die Produkte auswirkt, die wir täglich sehen?

Für die Optimierung der Fertigungsergebnisse ist es von entscheidender Bedeutung, zu verstehen, wie sich die Fließfähigkeit des Kunststoffs auf das Spritzgießen auswirkt.

Während es wichtig ist, die Grundlagen zu verstehen, kann das Eintauchen in die Feinheiten der Steuerung der Kunststofffließfähigkeit Ihre Fertigungsfähigkeiten auf ein neues Niveau bringen. Lassen Sie uns gemeinsam einige Experteneinblicke und praktische Strategien erkunden.

Die Fließfähigkeit des Kunststoffs beeinflusst die Formfüllleistung.WAHR

Eine hohe Fließfähigkeit gewährleistet eine vollständige Formfüllung, reduziert Fehler und verbessert die Produktqualität.

- 1. Welche Rolle spielt die plastische Fließfähigkeit bei der Formfüllleistung?

- 2. Wie kann die Materialauswahl die Fließfähigkeit von Kunststoffen beeinflussen?

- 3. Welche Spritzgussparameter beeinflussen die Fließfähigkeitskontrolle?

- 4. Wie wirkt sich das Formendesign auf die Fließfähigkeit von Kunststoffen aus?

- 5. Abschluss

Welche Rolle spielt die plastische Fließfähigkeit bei der Formfüllleistung?

Die Fließfähigkeit des Kunststoffs ist ein entscheidender Faktor beim Spritzgießen und beeinflusst die Effizienz und Qualität der Formfüllung.

Die Fließfähigkeit des Kunststoffs bestimmt, wie gut Materialien in die Hohlräume der Form fließen, und wirkt sich auf die Vollständigkeit und Qualität des Produkts aus. Die hohe Fließfähigkeit sorgt für eine gründliche Füllung und reduziert Fehler wie kurze Spritzer und unebene Oberflächen, insbesondere bei komplizierten Formen. Umgekehrt kann eine geringe Fließfähigkeit zu unvollständigen Füllungen führen und die Produktintegrität beeinträchtigen.

Plastische Fließfähigkeit verstehen

Unter plastischer Fließfähigkeit versteht man die Leichtigkeit, mit der Kunststoffschmelzen während des Spritzgussprozesses in die komplizierten Hohlräume einer Form fließen. Diese Eigenschaft ist entscheidend für die Qualität und Effizienz des Endprodukts.

Auswirkungen auf die Füllleistung

-

Vollständiges Füllen: Durch die hohe Fließfähigkeit können Kunststoffe durch komplexe Formgeometrien navigieren und sicherstellen, dass selbst die kompliziertesten Ecken gefüllt werden. Dies reduziert Fehler wie etwa kurze Schüsse, bei denen das Material nicht die gesamte Form ausfüllt und Lücken oder unvollständige Abschnitte entstehen.

-

Gleichmäßige Verteilung: Eine gute Fließfähigkeit trägt zu einer gleichmäßigen Materialverteilung in der Form bei. Diese Gleichmäßigkeit ist wichtig, um eine gleichbleibende Produktdichte aufrechtzuerhalten und innere Spannungen zu reduzieren, die während des Gebrauchs zu Mängeln wie Verwerfungen oder Rissen führen können.

Praxisbeispiele

Stellen Sie sich ein Szenario vor, in dem Sie einen dünnwandigen Behälter herstellen. Ein Kunststoff mit hervorragender Fließfähigkeit füllt dünne Abschnitte zuverlässiger aus und sorgt so für ein robustes und optisch ansprechendes Produkt. Im Gegensatz dazu kann die Verwendung eines Kunststoffs mit schlechter Fließfähigkeit zu ungleichmäßigen Wandstärken und potenziellen Schwachstellen führen.

Das Zusammenspiel zwischen Fluidität und Formdesign

Das Design der Form selbst kann Probleme im Zusammenhang mit der Fließfähigkeit des Kunststoffs verstärken oder abmildern. Beispielsweise kann die Vergrößerung des Anschnitts – der Eintrittsstelle des Kunststoffs in die Form – die Fließfähigkeit verbessern und so ein besseres Fließen in enge Räume ermöglichen.

Tabelle: Einfluss des Formendesigns auf die Fließfähigkeit

| Formfunktion | Auswirkung auf die Flüssigkeit |

|---|---|

| Torgröße | Größere Tore verbessern den Durchfluss |

| Läuferdesign | Optimierte Läufer reduzieren den Strömungswiderstand |

| Oberflächenrauheit | Glattere Oberflächen verbessern den Durchfluss |

Das Verständnis dieser Dynamik ist für Hersteller, die die Produktqualität und Produktionseffizienz verbessern möchten, von entscheidender Bedeutung. Anpassungen im Formdesign können Einschränkungen in der Materialfließfähigkeit ausgleichen und so eine bessere Kontrolle über den Spritzgussprozess ermöglichen.

Durch die Beherrschung dieser Elemente der Kunststofffließfähigkeit 1 können Hersteller ihre Produktionsergebnisse erheblich steigern und Produkte gewährleisten, die hohen Qualitäts- und Leistungsstandards entsprechen.

Hohe Fließfähigkeit reduziert Formfüllfehler.WAHR

Die hohe Fließfähigkeit sorgt für eine vollständige Füllung und minimiert Fehler wie Fehlschüsse.

Größere Anschnitte verringern die Fließfähigkeit des Kunststoffs.FALSCH

Größere Anschnitte verbessern tatsächlich den Durchfluss und verbessern die Fließfähigkeit in den Formen.

Wie kann die Materialauswahl die Fließfähigkeit von Kunststoffen beeinflussen?

Die Wahl des richtigen Materials ist der Schlüssel zur Beherrschung der Kunststofffließfähigkeit in Spritzgussprozessen.

Die Materialauswahl wirkt sich direkt auf die Fließfähigkeit von Kunststoffen aus, indem sie deren molekulare Struktur und Zusammensetzung beeinflusst. Die Wahl der Polymere, Additive und Füllstoffe kann die Fließeigenschaften verbessern oder behindern. Daher ist es wichtig, Materialien auszuwählen, die den spezifischen Formungsanforderungen und Produkteigenschaften entsprechen.

Polymer-Grundlagen verstehen

Das Herzstück der plastischen Fließfähigkeit ist das Polymer selbst. Verschiedene Polymere besitzen einzigartige Molekulargewichte und Strukturen, die ihre Fließeigenschaften erheblich beeinflussen. Beispielsweise weisen Polymere mit niedrigem Molekulargewicht aufgrund ihrer einfacheren Kettenstrukturen typischerweise eine bessere Fließfähigkeit auf. Umgekehrt bieten Polymere mit hohem Molekulargewicht möglicherweise eine höhere Festigkeit, können jedoch Probleme mit der Fließfähigkeit haben.

Rolle von Zusatzstoffen und Füllstoffen

Additive spielen eine entscheidende Rolle bei der Veränderung der Fließfähigkeit von Kunststoffen. Beispielsweise werden Polymeren Weichmacher zugesetzt, um die Flexibilität und Fließfähigkeit durch Reduzierung intermolekularer Kräfte zu erhöhen. Gängige Additive 2 wie Schmiermittel und Fließhilfsmittel tragen ebenfalls dazu bei, die gewünschten Fließeigenschaften zu erreichen, indem sie die Viskosität verringern und die Schmierung zwischen Polymerketten verbessern.

Füllstoffe wie Glasfasern oder mineralische Zusätze können je nach Konzentration und Verteilung innerhalb der Polymermatrix die Fließfähigkeit entweder verbessern oder erschweren. Während sie die mechanischen Eigenschaften verbessern können, können übermäßige Füllstoffe zu einer erhöhten Viskosität führen und somit die Fließfähigkeit beeinträchtigen.

Maßgeschneiderte Materialien für komplexe Designs

Die Auswahl von Materialien mit optimaler Fließfähigkeit ist bei komplizierten Formenkonstruktionen von entscheidender Bedeutung. Für dünnwandige Komponenten oder Produkte mit detaillierten Merkmalen sind Materialien, die einen hervorragenden Flüssigkeitsfluss bieten, von entscheidender Bedeutung, um Fehler wie kurze Schüsse oder unvollständige Füllungen zu vermeiden.

Materialien wie ABS (Acrylnitril-Butadien-Styrol) werden oft wegen ihrer ausgewogenen Eigenschaften von Zähigkeit und Fließfähigkeit bevorzugt, wodurch sie sich für komplexe Formen eignen. In der Zwischenzeit Materialauswahltools 3 Herstellern dabei helfen, Polymere auszuwählen, die den Anforderungen spezifischer Anwendungen am besten entsprechen.

Bedeutung der Materialprüfung

Das Testen verschiedener Materialien unter simulierten Produktionsbedingungen kann Einblicke in ihre Fließfähigkeitsleistung liefern. Techniken wie Rheologietests helfen dabei, zu verstehen, wie sich unterschiedliche Zusammensetzungen unter Belastung verhalten, und helfen Herstellern dabei, eine fundierte Materialauswahl zu treffen.

Abschluss

Die Materialauswahl ist eine strategische Entscheidung, die die Effizienz und Qualität von Spritzgussprozessen beeinflusst. Durch das Verständnis der Beziehung zwischen Materialzusammensetzung und Fließfähigkeit können Hersteller ihre Entscheidungen so anpassen, dass die Produktionsergebnisse verbessert werden.

Polymere mit niedrigem Molekulargewicht weisen eine bessere Fließfähigkeit auf.WAHR

Einfachere Kettenstrukturen in Polymeren mit niedrigem Molekulargewicht verbessern die Fließfähigkeit.

Zu viele Füllstoffe verbessern immer die Fließfähigkeit des Kunststoffs.FALSCH

Zu viele Füllstoffe erhöhen die Viskosität und verringern häufig die Fließfähigkeit.

Welche Spritzgussparameter beeinflussen die Fließfähigkeitskontrolle?

Entdecken Sie, wie die Anpassung der Spritzgussparameter die Fließfähigkeit von Kunststoffen optimieren und so bessere Produktionsergebnisse erzielen kann.

Parameter des Spritzgießens wie Temperatur, Druck und Geschwindigkeit beeinflussen maßgeblich die Fließfähigkeit des Kunststoffs. Die optimale Kontrolle dieser Parameter verbessert die Produktqualität, indem sie eine gleichmäßige Dichte gewährleistet und interne Spannungen reduziert. Das Ausbalancieren dieser Faktoren steigert auch die Produktionseffizienz durch Minimierung der Zykluszeiten und des Energieverbrauchs.

Temperaturanpassungen und ihre Auswirkungen

Eine Erhöhung der Spritzgusstemperatur kann die Viskosität des Kunststoffs verringern und so seine Fließfähigkeit 4 . Es muss jedoch darauf geachtet werden, dass die thermischen Grenzen des Materials nicht überschritten werden, da übermäßige Hitze zu Zersetzung oder anderen Defekten führen kann. Um den idealen Temperaturbereich zu ermitteln, müssen sowohl die Materialeigenschaften als auch die Produktanforderungen berücksichtigt werden.

Druckdynamik in der Fluiditätskontrolle

Die Anwendung eines höheren Einspritzdrucks kann die Fließfähigkeit verbessern, indem der Kunststoff in komplizierte Formabschnitte gedrückt wird. Übermäßiger Druck kann jedoch zu Problemen wie Graten führen oder die inneren Spannungen erhöhen, was möglicherweise zu Produktverformungen führt. Um das Gleichgewicht zu finden, müssen die strukturellen Eigenschaften der Form und die gewünschten Produktspezifikationen verstanden werden.

Die Rolle der Einspritzgeschwindigkeit

Die Anpassung der Einspritzgeschwindigkeit ist ein weiterer entscheidender Parameter für die Steuerung der Fließfähigkeit. Eine höhere Geschwindigkeit kann dabei helfen, bessere Fließeigenschaften zu erreichen, insbesondere bei komplexen Formen. Allerdings kann eine zu schnelle Injektion zu Defekten wie Strahlbildung führen. Die Kalibrierung sollte sich sowohl an den Produktanforderungen 5 als auch an den inhärenten Fließeigenschaften des Kunststoffs orientieren.

Parameteroptimierung durch Experimente

Eine Tabelle, die die Auswirkungen der Variation jedes Parameters veranschaulicht, könnte wie folgt aussehen:

| Parameter | Auswirkung auf die Flüssigkeit | Mögliche Risiken |

|---|---|---|

| Temperatur | Reduziert die Viskosität | Zersetzung |

| Druck | Verbessert die Formfüllung | Blitz, Stressanstieg |

| Einspritzgeschwindigkeit | Verbessert die Fließeigenschaften | Jetten |

Das Experimentieren mit diesen Variablen ermöglicht es Herstellern, ihre Prozesse anzupassen und so eine optimale Fließfähigkeitskontrolle für verschiedene Kunststoffe und Formdesigns sicherzustellen.

Zusammenfassend lässt sich sagen, dass die Beherrschung dieser Parameter einen differenzierten Ansatz erfordert, der die Materialeigenschaften mit den Prozessbedingungen in Einklang bringt, um qualitativ hochwertige Ergebnisse zu erzielen.

Höhere Temperaturen verringern die plastische Viskosität beim Formen.WAHR

Eine Erhöhung der Temperatur verringert die Viskosität und verbessert die Fließfähigkeit.

Eine zu hohe Einspritzgeschwindigkeit beseitigt alle Formfehler.FALSCH

Zu schnelles Einspritzen kann zu Defekten wie Strahlbildung führen.

Wie wirkt sich das Formendesign auf die Fließfähigkeit von Kunststoffen aus?

Ein gut durchdachtes Formendesign kann die Fließfähigkeit des Kunststoffs erheblich beeinflussen und sich somit auf die Qualität und Produktionseffizienz des Endprodukts auswirken.

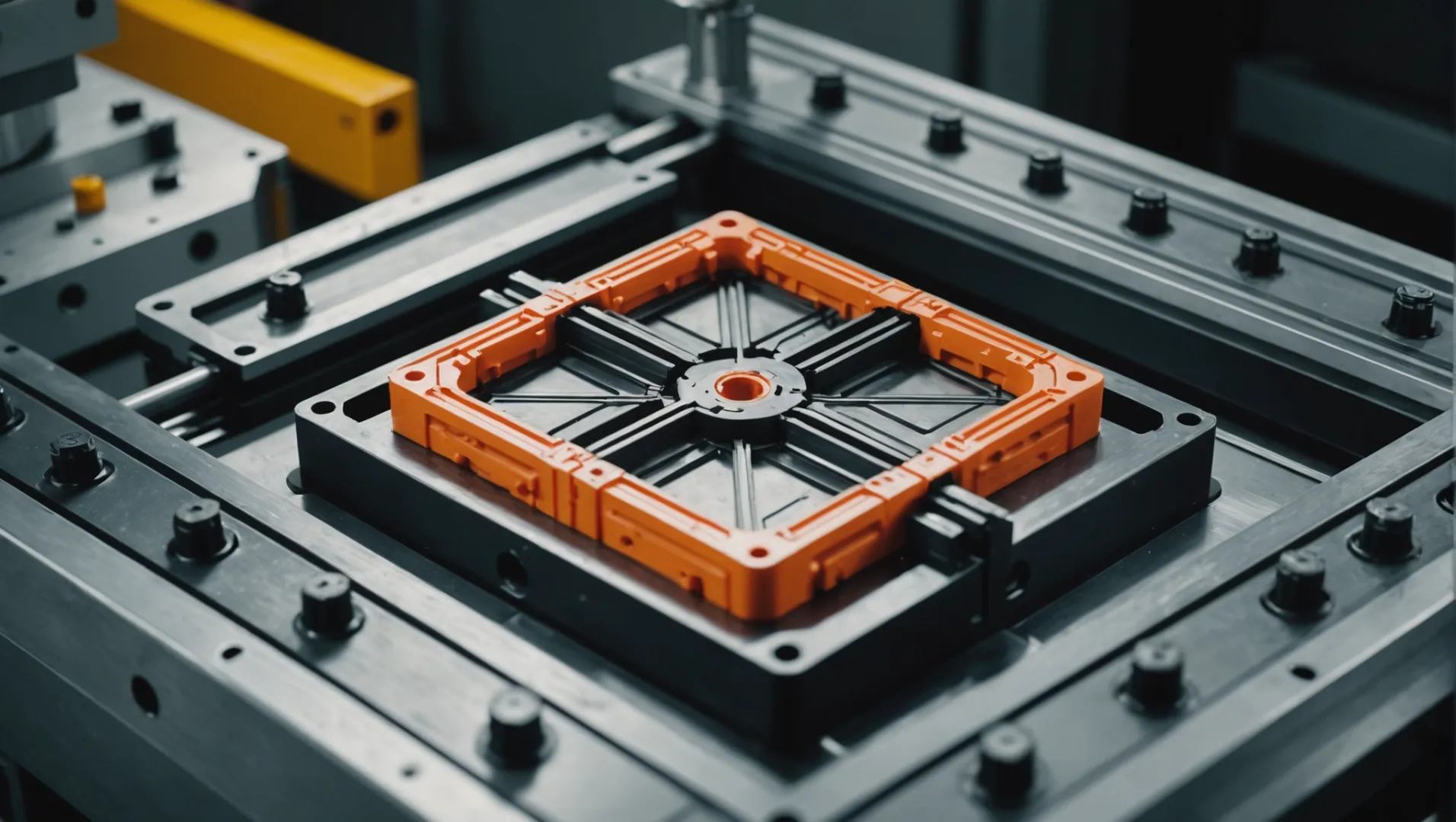

Das Formdesign beeinflusst die Fließfähigkeit des Kunststoffs durch Optimierung der Anschnittgröße, des Angusskanaldesigns und der Oberflächenrauheit. Diese Elemente sorgen dafür, dass Kunststoffe die Formen reibungslos füllen und verbessern so die Produktqualität und Produktionseffizienz. Effektive Designs berücksichtigen Kunststoffe mit unterschiedlichem Fließvermögen und verbessern so die Fertigungsergebnisse.

Optimierung der Torgröße

Der Anschnitt ist der Eintrittspunkt, an dem geschmolzener Kunststoff in den Formhohlraum gelangt. Die richtige Größe des Angusses ist entscheidend für die Kontrolle der Kunststofffließfähigkeit. Ein entsprechend dimensionierter Anschnitt sorgt dafür, dass der Kunststoff mit optimaler Geschwindigkeit fließen kann, wodurch der Widerstand verringert und Defekte wie zu kurze Schüsse oder unvollständige Füllungen vermieden werden. Große Anschnitte können die Fließfähigkeit verbessern, können jedoch zu übermäßigem Flashen führen, wohingegen kleine Anschnitte den Durchfluss behindern könnten.

Verbesserung des Läuferdesigns

Angusskanäle sind Kanäle, die geschmolzenen Kunststoff vom Anguss zu verschiedenen Teilen der Form leiten. Ein gut konzipiertes Angusssystem gleicht Durchfluss und Druck aus und sorgt so für eine gleichmäßige Materialverteilung. Durch die strategische Platzierung der Angusskanäle und die Anpassung ihrer Abmessungen können Hersteller eine gleichbleibende Fließfähigkeit über komplexe Formen hinweg gewährleisten. Dieser Ansatz ist besonders bei Kunststoffen mit schlechter Fließfähigkeit von Vorteil, da er sicherstellt, dass alle Abschnitte ausreichend gefüllt sind.

Reduzierung der Oberflächenrauheit

Oberflächenrauheit innerhalb einer Form kann den Kunststofffluss behindern, indem sie die Reibung erhöht und Turbulenzen verursacht. Durch das Polieren von Formoberflächen und den Einsatz von Beschichtungen, die die Reibung verringern, können Hersteller die Fließfähigkeit verbessern. Glatte Oberflächen ermöglichen ein leichteres Gleiten von Kunststoffen, wodurch die Wahrscheinlichkeit von Fehlern wie Fließspuren oder Wellen verringert wird.

Integration erweiterter Formfunktionen

Bei Kunststoffen mit inhärent geringer Fließfähigkeit kann die Integration fortschrittlicher Formfunktionen wie mehrere Anschnitte oder Heißkanalsysteme von Vorteil sein. Mehrere Anschnitte bieten alternative Eintrittspunkte und stellen sicher, dass alle Bereiche der Form effizient gefüllt werden. Unterdessen halten Heißkanalsysteme den Kunststoff im geschmolzenen Zustand, was einen kontinuierlichen Fluss ermöglicht und die Zykluszeiten verkürzt.

| Besonderheit | Auswirkungen auf die Fluidität |

|---|---|

| Torgröße | Steuert Durchflussmenge und Druck |

| Läuferdesign | Sorgt für eine gleichmäßige Verteilung |

| Oberflächenrauheit | Reduziert die Reibung |

| Erweiterte Formfunktionen | Verbessert die Fließfähigkeit von Kunststoffen mit geringer Fließfähigkeit |

Obwohl diese Strategien erhebliche Vorteile bieten, ist es wichtig, jedes Element auf die spezifischen Eigenschaften des verwendeten Kunststoffs abzustimmen. Erfahren Sie mehr über die Optimierung der Anschnittgröße 6 und erfahren Sie, wie sie sich auf die Fließfähigkeit und Produktqualität auswirkt.

Große Anschnitte verbessern immer die Fließfähigkeit des Kunststoffs.FALSCH

Große Anschnitte können die Fließfähigkeit verbessern, können jedoch zu übermäßigem Graten führen.

Die Oberflächenrauheit beeinflusst den Kunststofffluss in Formen.WAHR

Raue Oberflächen erhöhen die Reibung und behindern einen reibungslosen Kunststofffluss.

Abschluss

Die Beherrschung der Fließfähigkeit von Kunststoffen kann die Produktqualität und Produktionseffizienz erheblich verbessern. Ergreifen Sie noch heute Maßnahmen, um Ihre Spritzgussprozesse zu verbessern.

-

Erfahren Sie, wie die Optimierung der Fließfähigkeit die Produktqualität und -effizienz verbessert.: Die wichtigsten Faktoren sind die Viskosität und die Schmelztemperatur des Kunststoffharzes. Je niedriger die Viskosität des Kunststoffs ist, desto besser ist seine Fließfähigkeit. Der … ↩

-

Entdecken Sie, wie Additive die Fließfähigkeit von Kunststoffen für ein besseres Spritzgießen verändern: Kunststoffe bestehen nicht nur aus Polymeren, sie enthalten auch Additive, die die Kunststofffunktionen verbessern, indem sie ihre physikalischen und chemischen Eigenschaften modulieren. ↩

-

Entdecken Sie Werkzeuge, die Ihnen bei der Auswahl geeigneter Materialien für komplexe Designs helfen. Erfahren Sie in diesem technischen Überblick über thermoplastische Harze, wie Sie das richtige Material für Ihr Spritzgussdesign auswählen. ↩

-

Erfahren Sie mehr über die Rolle der Temperatur bei der effektiven Einstellung der Kunststoffviskosität.: Die Temperatur spielt beim Spritzgießen eine wesentliche Rolle, da sie die Viskosität des geschmolzenen Materials und die Abkühlzeit beeinflusst. ↩

-

Verstehen Sie, wie Geschwindigkeitsanpassungen den Fluss in komplizierten Formkonstruktionen verbessern.: Eine Erhöhung der Einspritzgeschwindigkeit verkürzt die Einspritzzeit, was zur Produktion hochwertiger Produkte bei deutlich geringerem Formaufwand führt … ↩

-

Entdecken Sie den Einfluss der Anschnittgröße auf die Fließfähigkeit und Produktintegrität: In diesem Video werden die Grundlagen der Anschnittgröße für Ihre Spritzgussteile erläutert, um Scherspannungen zu reduzieren und die Teileabmessungen zu optimieren. ↩