Als ich anfing, mich mit dem Spritzgießen zu beschäftigen, war ich überrascht zu sehen, wie oft schon kleine Anpassungen über Erfolg oder Misserfolg eines Produkts entscheiden.

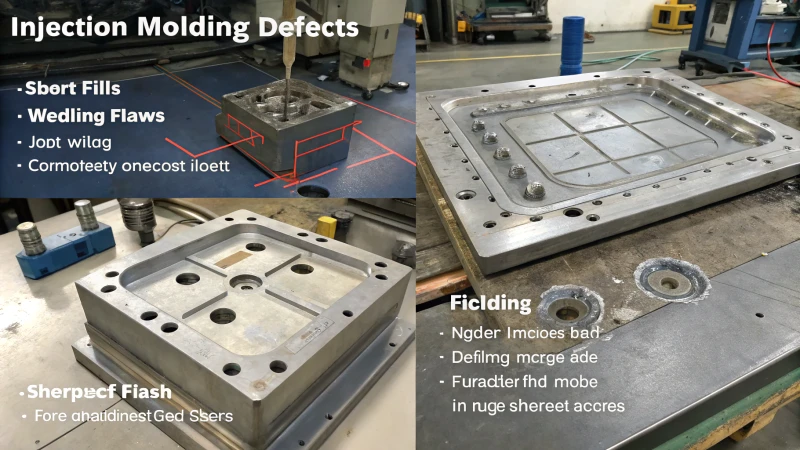

Falsche Druckeinstellungen beim Einspritzen können zu Fehlern wie unvollständigem Füllmaterial, Gratbildung, Schrumpfungsspuren, Schweißspuren, Strahlmarken und Blasen führen. Diese Probleme treten auf, wenn der Druck nicht präzise eingestellt ist – entweder zu niedrig oder zu hoch – und beeinträchtigen dadurch die Qualität, das Aussehen und die Funktion des Produkts. Qualität, Optik und Funktionalität leiden.

Wenn ich an meine Anfänge im Spritzguss zurückdenke, erinnere ich mich an meine Frustration, wenn ein Behälter aufgrund einer unvollständigen Füllung undicht wurde. Zu niedriger Druck verursachte dieses klassische Problem und hinterließ Teile der Form leer. Zu hoher Druck hingegen führte zu Gratbildung, bei der Material austrat und zusätzliche Teile entstanden, die abgeschnitten werden mussten. Jeder Fehler offenbart eine Geschichte von Ungleichgewicht. Dieses Verständnis ist für jeden, der in die komplexe Welt des Spritzgießens einsteigt, unerlässlich. Die Druckeinstellungen müssen angepasst werden. Wer lernt, diese Einstellungen anzupassen, kann diese ärgerlichen Fehler vermeiden.

Unzureichender Druck führt zu unvollständigen Spritzungen beim Formen.WAHR

Fehlfüllungen entstehen, wenn die Form nicht vollständig gefüllt wird, oft aufgrund von zu niedrigem Druck.

Hoher Einspritzdruck beseitigt sämtliche Formfehler.FALSCH

Hoher Druck kann zu Defekten wie Gratbildung und Strahlspuren führen, anstatt sie zu beseitigen.

- 1. Was verursacht Fehlfüllungen beim Spritzgießen und wie können diese verhindert werden?

- 2. Warum entsteht beim Formen Grat?

- 3. Wie entstehen Schrumpfungsmarken?

- 4. Was verursacht Schweißspuren an Kunststoffprodukten?

- 5. Warum treten beim Spritzgießen immer wieder Strahlspuren und Blasen auf?

- 6. Abschluss

Was verursacht Fehlfüllungen beim Spritzgießen und wie können diese verhindert werden?

Haben Sie schon einmal versucht, ein Puzzle zu lösen und dabei festgestellt, dass ein Teil fehlt? So fühlt es sich an, wenn es beim Spritzgießen zu unvollständigen Füllungen kommt.

Beim Spritzgießen entstehen Hohlräume, wenn der Druck nicht ausreicht, um die Form vollständig mit geschmolzenem Kunststoff zu füllen. Dieser Fehler tritt häufig bei Produkten mit dünnen Wänden oder komplexen Formen auf und beeinträchtigt sowohl Funktion als auch Aussehen.

Kurzschüsse beim Spritzgießen verstehen

Ich erinnere mich an meine erste Begegnung mit einem Fehlspritzguss beim Spritzgießen. Es ging darum, Kunststoffbehälter herzustellen, doch trotz unserer Bemühungen kamen die Behälter immer wieder unfertig heraus. Das war frustrierend, bis ich herausfand, dass es an zu geringem Druck beim Formen lag.

Ein unvollständiger Spritzvorgang (Typ 1) tritt auf, wenn der geschmolzene Kunststoff die Formkavität nicht vollständig ausfüllt. Stellen Sie sich vor, Sie gießen Pfannkuchenteig in eine Form, haben aber nicht genügend Teig, um sie zu füllen. Der Hauptgrund? Unzureichender Einspritzdruck, um den Kunststoff vollständig durchzudrücken.

Ursachen für zu kurze Schläge

Ist der Druck zu gering, kann der Kunststoff nicht alle Stellen der Form erreichen. Das ist besonders problematisch bei Gegenständen mit dünnen Wänden oder komplexen Formen. Es ist ein bisschen so, als würde man versuchen, Erdnussbutter durch einen Strohhalm zu drücken!

| Produkttyp | Risikofaktor |

|---|---|

| Dünnwandige Produkte | Hoch |

| Komplexe Strukturen | Hoch |

| Große Fließlängenverhältnisse | Hoch |

Auswirkungen kurzer Würfe

Das Ergebnis? Die Produkte weisen deutliche Dellen oder Löcher auf, was ihre Stabilität und Funktion stark beeinträchtigt. Nehmen wir zum Beispiel den erwähnten Plastikbehälter: Ist er beschädigt, kann er auslaufen oder den Inhalt nicht mehr richtig halten. Es ist, als fände man ein Loch in seiner geliebten Kaffeetasse.

Zu kurze Teigzugaben beeinträchtigen sowohl das Aussehen als auch die Stabilität der Produkte und verursachen erhebliche Probleme in der Produktion. Sie können zu mehr Abfall und geringerer Effizienz führen – stellen Sie sich vor, Sie backen Kekse mit nur der Hälfte des Teigs.

Präventive Maßnahmen

Spritzgießprozess feinabgestimmt werden dabei entscheidend – er muss ausreichen, um die Form vollständig zu füllen. Regelmäßige Geräteprüfungen und eine durchdachte Formkonstruktion sind ebenfalls wichtig. Es ist vergleichbar damit, vor einem großen Familienessen sicherzustellen, dass alle Küchengeräte einwandfrei funktionieren.

Verwandte Defekte

Achten Sie bei der Bearbeitung von zu kurzen Aufnahmen auch auf andere Fehler wie Blitz- oder Schrumpfungsspuren. Jeder Fehler hat seine eigenen Ursachen und Auswirkungen und erfordert daher unterschiedliche Vorbeugemaßnahmen.

| Fehlertyp | Ursache | Auswirkungen |

|---|---|---|

| Blitz | Übermäßiger Einspritzdruck | Beeinträchtigt die Erscheinungsqualität |

| Schrumpfungsmarken | Unzureichender Einspritzdruck | Verursacht unebene Oberfläche |

Das Verständnis dieser Aspekte hilft dabei, Produktionsprobleme effektiv zu erkennen und zu beheben und so qualitativ hochwertige Ergebnisse bei spritzgegossenen Produkten zu gewährleisten.

Fehlschüsse entstehen durch zu hohen Einspritzdruck.FALSCH

Fehlschüsse entstehen durch unzureichenden, nicht durch übermäßigen Einspritzdruck.

Bei dünnwandigen Produkten besteht ein hohes Risiko von Fehlschüssen.WAHR

Dünnwandige Produkte neigen aufgrund des hohen Widerstands zu Fehlschüssen.

Warum entsteht beim Formen Grat?

Sie fragen sich, warum dieser lästige Grat immer wieder auf Ihren Formteilen auftritt? Mir ist das auch schon passiert, und ich habe mir darüber den Kopf zerbrochen.

Gratbildung entsteht beim Spritzgießen, wenn zu hoher Druck das Material über die Formränder hinausdrückt. Der hohe Druck übersteigt oft die Belastbarkeit der Form, wodurch Material überläuft.

Grat verstehen beim Spritzgießen

Stellen Sie sich vor, Sie backen Kekse. Sie rollen den Teig aus und formen ihn mit Ausstechformen, doch etwas Teig läuft immer über die Ränder hinaus. Ähnlich verhält es sich beim Spritzgießen. Gussgrate bezeichnen überschüssiges Material, das an den Rändern eines Formteils überläuft. Dieser Überlauf entsteht, wenn der Einspritzdruck zu hoch wird und die Kunststoffschmelze an der Trennfläche der Form austritt.

Mir ist dies aus einigen üblichen Gründen aufgefallen:

-

Formschließkraft: Stellen Sie sich vor, Sie drücken zwei Brotscheiben fest zusammen, damit die Erdnussbutter nicht herausquillt. Die Form benötigt eine hohe Schließkraft, um dem Druck des geschmolzenen Materials standzuhalten. Unzureichende Schließkraft kann dazu führen, dass sich die Formteile verschieben und Material durch Spalten austritt.

-

Einspritzdruck: Stellen Sie sich das wie einen Schnellkochtopf vor – zu hoher Druck führt zu unvorhergesehenem Austreten des Materials. Die richtige Druckeinstellung ist entscheidend, um Gratbildung zu vermeiden und eine vollständige Füllung des Formhohlraums zu gewährleisten.

Faktoren, die zu Blitzen beitragen

-

Werkzeugkonstruktion: Die Werkzeugkonstruktion spielt eine entscheidende Rolle. Schlecht gefertigte Werkzeuge mit geringer Schließkraft oder falsch ausgerichteten Abschnitten neigen zu Gratbildung. Die Konstruktion sollte einen gleichmäßigen Druck und eine korrekte Ausrichtung gewährleisten.

Faktor Beschreibung Formtrennlinie Eine unebene oder beschädigte Trennlinie kann zum Austreten von Material führen. Schieber-/Auswerferstiftspalte Material kann durch Spalten austreten, wenn diese nicht ordnungsgemäß abgedichtet sind. -

Materialeigenschaften: Materialien dehnen sich unter Druck unterschiedlich aus, ähnlich wie manche Menschen mehr Platz benötigen als andere. Die Kenntnis dieser Ausdehnungseigenschaften⁴ hilft bei der Anpassung der Formeinstellungen.

Gratvermeidung beim Formen

Um das Problem mit Blitzlicht zu lösen, könnten Hersteller wahrscheinlich Folgendes tun:

- Optimale Klemmkraft: Eine ausreichende Klemmkraft verhindert Spalten an der Trennlinie.

- Anpassung des Einspritzdrucks: Durch die Feinabstimmung des Einspritzdrucks wird der Materialfluss aufrechterhalten und ein Überlauf verringert.

- Regelmäßige Wartung: So wie man beim Autoölwechsel nicht auslässt, verhindern regelmäßige Schimmelprüfungen und -reparaturen Verschleiß und verringern das Risiko der Bildung von Glutnestern.

Das Verständnis dieser Faktoren ermöglicht eine bessere Kontrolle des Spritzgießprozesses und gewährleistet so eine qualitativ hochwertige Produktion mit weniger Fehlern wie Gratbildung. Die Planung und Anpassung der Spritzgießparameter erheblich . Ein reibungsloser Ablauf ist so befriedigend wie das Backen perfekter Kekse!

Grat entsteht, wenn die Schließkraft der Form nicht ausreicht.WAHR

Unzureichende Klemmkraft lässt Material austreten und verursacht Gratbildung.

Regelmäßige Wartung erhöht das Risiko von Gratbildung beim Formen.FALSCH

Regelmäßige Wartung reduziert den Verschleiß und minimiert so den Lichtbogen.

Wie entstehen Schrumpfungsmarken?

Haben Sie sich jemals gefragt, warum manche Produkte nicht so stilvoll aussehen, wie sie sollten? Lassen Sie uns gemeinsam die kuriose Welt der Schrumpfungsmarken beim Spritzgießen erkunden.

Schrumpfungsmarken entstehen, wenn der Einspritzdruck während der Abkühlung nicht ausreicht. Dadurch kann das Material die Schrumpfungsbereiche nicht richtig ausfüllen. Diese Marken treten häufig in der Nähe dickerer Teile oder komplexer Produktdesigns auf.

Ursachen von Schrumpfungsmarken

Schrumpfungsmarken sind ein Ärgernis für jeden Designer. Stellen Sie sich vor, Sie fertigen ein perfektes Produkt an, entdecken dann aber winzige Unebenheiten, die die glatte Oberfläche stören. Es ist, als fände man einen Kratzer auf einem Neuwagen. Wodurch entstehen diese Marken? Meistens ist der Einspritzdruck während der Abkühlung zu niedrig. Dem Material fehlt die Kraft, die entstehenden Schrumpfungsstellen vollständig auszufüllen.

Unzureichender Einspritzdruck

Stellen Sie sich vor, Sie füllen eine Form mit unebenen Wänden. Manche Bereiche sind dünn, andere dick. Ohne den richtigen Druck kühlen die dickeren Stellen ab und schrumpfen, wodurch Lücken entstehen. Ich habe das bei Thermoplasten beobachtet, wo schon ein kleiner Fehler zu Schrumpfung führt. Erfahren Sie mehr in diesem ausführlichen Leitfaden 6 zum Materialverhalten.

Einfluss des Produktdesigns

Die Konstruktion spielt eine entscheidende Rolle. Dicke Wände oder detaillierte Konstruktionen führen häufig zu Schwindungsrissen. Ich habe an einem Projekt mit über 3 mm dicken Wänden gearbeitet; die Wahrscheinlichkeit von Schwindung war extrem hoch.

-

Wanddickenvariation

Eine Tabelle, die veranschaulicht, wie sich unterschiedliche Wandstärken auf die Schwindung auswirken:

Wandstärke (mm) Schrumpfungswahrscheinlichkeit < 1.0 Niedrig 1.0 – 3.0 Mäßig > 3.0 Hoch -

Strukturelle Merkmale

Rippen und Säulen sind notwendig, können aber das Risiko von Schwindung erhöhen. Kenntnisse grundlegender Konstruktionsprinzipien (7) helfen, diese Auswirkungen zu reduzieren.

Spritzgussparameter

Druck- und Geschwindigkeitsanpassungen

sind entscheidend. Ich habe erlebt, wie zu niedriger Druck zu unvollständigen Schüssen führte – eine wichtige Lektion, die zu Vertiefungen führte und das Produkt unbrauchbar machte, insbesondere bei dünnwandigen Konstruktionen.

- Kurzschuss : Tritt auf, wenn die Form nicht genügend Material aufnimmt, was zu Hohlräumen führt. Ich bin bei komplexen Konstruktionen darauf gestoßen; es war eine unvergessliche Lektion.

- Blitz : Zu hoher Druck führt zu Überlauf, wodurch überschüssige Teile entfernt werden müssen.

Überwachungs- und Steuerungstechniken

Technologie erleichtert heutzutage wahrscheinlich die Vermeidung von Schrumpfungsmarken. Echtzeitsensoren sind in der modernen Fertigung mit Simulationstools Standard⁸ , was sich wie eine Art magische Vorschau zur Schrumpfungsvorhersage anfühlte.

- Simulationswerkzeuge : Unverzichtbar für die Vorhersage des Schwunds vor Produktionsbeginn, wodurch Designanpassungen ermöglicht werden.

- Drucksensoren : Diese liefern wichtige Daten, um die Druckeinstellungen effektiv feinabzustimmen.

Durch die Beeinflussung dieser Faktoren lassen sich Schwundmarken deutlich reduzieren, was zu einer besseren Produktqualität und -leistung führt. Ich habe selbst große Verbesserungen festgestellt.

Unzureichender Einspritzdruck verursacht Schrumpfungsmarken.WAHR

Ein zu niedriger Einspritzdruck kann die Materialkontraktion nicht ausgleichen.

Dünnere Wände erhöhen das Risiko von Schrumpfungsspuren.FALSCH

Dickere, nicht dünnere Wände neigen eher zu Schrumpfungsspuren.

Was verursacht Schweißspuren an Kunststoffprodukten?

Haben Sie sich jemals gefragt, warum diese lästigen Schweißnähte auf Ihren brandneuen Kunststoffartikeln auftreten?

Schweißspuren an Kunststoffteilen entstehen üblicherweise durch zu niedrigen Druck beim Spritzgießen. Dadurch fließt die Schmelze nur langsam. An den Verbindungsstellen der Materialien kommt es zu mangelhafter Verschmelzung. Dies führt zu unschönen Schweißnähten, die die Stabilität des Produkts beeinträchtigen können.

Schweißspuren verstehen

Ich erinnere mich noch gut an das erste Mal, als ich Schweißspuren an einigen Kunststoffgehäusen bemerkte, die ich bearbeitet hatte. Es war, als würde man einen Riss in einem neuen Handydisplay entdecken – sehr ärgerlich. Diese Spuren zeigen sich als Linien im Kunststoff, wo beim Formen geschmolzenes Material aufeinandertrifft. Sie verursachen tatsächlich Probleme, da sie nicht nur die Optik , sondern möglicherweise auch die Stabilität des Produkts schwächen.

Ursachen von Schweißspuren

1. Unzureichender Einspritzdruck

Eine meiner ersten Lektionen beim Spritzgießen betraf die entscheidende Rolle des Einspritzdrucks. Stellen Sie sich vor, Sie füllen einen Wasserballon mit einem langsamen Strahl aus dem Wasserhahn; bei niedrigem Druck füllt sich der Ballon kaum. Genauso verhält es sich mit der Form: Niedriger Druck bedeutet, dass die Schmelze langsam fließt. Sie verbindet sich an den Übergängen nicht sauber, wodurch unschöne Schweißnähte entstehen.

| Druck | Auswirkung auf die Schmelze |

|---|---|

| Zu niedrig | Langsamer Fluss, schlechte Verschmelzung |

| Optimal | Gleichmäßiger Fluss, vollständige Verschmelzung |

| Zu hoch | Übermäßiger Blitz, Potenzial für andere Defekte 10 |

Dieses Gleichgewicht ist wie beim Kochen – ein bisschen zu viel oder zu wenig kann das ganze Gericht ruinieren. Die Schmelze braucht genügend Druck, um gut zu verschmelzen, ohne andere Probleme zu verursachen.

2. Materialeigenschaften und Konstruktion

Ich habe im Laufe der Zeit gelernt, dass die Art des Kunststoffs und die Formkonstruktion entscheidend sind – wie die geheimen Zutaten in einem Rezept. Sie bestimmen maßgeblich das Endergebnis. Manche Materialien bilden aufgrund ihrer Fließeigenschaften naturgemäß Schweißnähte. Darüber hinaus beeinflussen Aspekte der Formkonstruktion wie die Angusslage und die Wandstärke das Erscheinungsbild dieser Nähte.

3. Temperaturschwankungen

Die Temperatur spielt ebenfalls eine große Rolle. Stellen Sie sich vor, Sie braten zwei Eier: eines bei hoher, das andere bei niedriger Hitze – beide werden nicht perfekt gar. Genauso verhält es sich, wenn die Temperatur in der Form nicht gleichmäßig ist: Die Stellen, an denen die Schmelze aufeinandertrifft, kühlen ungleichmäßig ab. Das führt zu unvollständiger Verschmelzung und den gefürchteten Schweißnähten.

Durch die Einhaltung der richtigen Form- und Schmelztemperaturen lassen sich viele Probleme beheben, da die Schmelze während des gesamten Prozesses optimal flüssig bleibt.

Fehlerbehebung bei Schweißspuren

Die Beseitigung von Schweißspuren war für mich ein Prozess des Ausprobierens und Irrens:

- Die richtige Einspritzdruckwahl – das richtige Gleichgewicht zwischen zu niedrigem und zu hohem Druck – ist entscheidend.

- Simulationssoftware hat maßgeblich zur Analyse von Strömungsmustern beigetragen; sie ermöglicht Anpassungen im Design.

- Die Aufrechterhaltung gleichmäßiger Temperaturen während des Formgebungsprozesses ist entscheidend für einen gleichmäßigen Schmelzefluss.

Durch die Beherrschung dieser Faktoren konnte ich Schweißspuren deutlich reduzieren und die Produktqualität so verbessern, dass sie sowohl ästhetischen als auch Festigkeitsanforderungen gerecht wird. Ob für ein elegantes Elektronikgerät oder ein robustes Autoteil – jede gemeisterte Herausforderung fühlt sich wie ein persönlicher Erfolg auf meinem Weg im Spritzguss an.

Unzureichender Einspritzdruck verursacht Schweißspuren.WAHR

Niedriger Druck führt zu langsamem Schmelzfluss, was zu schlechter Verschmelzung und Beschädigungen führt.

Schweißmarkierungen verbessern die Produktfestigkeit.FALSCH

Schweißspuren deuten auf eine mangelhafte Verschmelzung hin, was das Produkt unter Umständen schwächt.

Warum treten beim Spritzgießen immer wieder Strahlspuren und Blasen auf?

Haben Sie sich jemals gefragt, warum in Formteilen unschöne Spritzgussränder und Blasen entstehen? Formteile weisen diese Mängel häufig auf. Lassen Sie uns die Geheimnisse des Formprozesses erforschen und herausfinden, wie sich diese typischen Probleme beheben lassen.

Spritzgussmarken entstehen, wenn der Kunststoff durch zu hohen Einspritzdruck und zu hohe Einspritzgeschwindigkeit sehr schnell in die Form gepresst wird. Gleichzeitig bilden sich Blasen, wenn Luft in die Schmelze gelangt. Dies geschieht aufgrund falschen Drucks. Die Folge ist ein geschwächtes Produkt mit beeinträchtigter Stabilität.

Jetspuren verstehen

noch gut daran, als ich sie zum ersten Mal sah; es fühlte sich an, als hätte eine kleine, heimtückische Schlange mein wunderschönes Werk ruiniert. Diese schlangenartigen Linien entstehen, wenn der Einspritzdruck zu hoch ist. Der Kunststoff fließt zu schnell in die Form. Stellen Sie sich vor, Sie versuchen, einen Wasserballon mit einem Feuerwehrschlauch zu füllen! Dieser schnelle Fluss hinterlässt Muster auf der Oberfläche des Produkts. Das ist besonders unerwünscht bei Artikeln wie Kosmetikverpackungen , die makellos aussehen müssen.

| Faktoren, die zu Jet-Markierungen beitragen | Beschreibung |

|---|---|

| Hohe Einspritzgeschwindigkeit | Verursacht ein schnelles Fließen der Kunststoffschmelze |

| Übermäßiger Druck | Kräfte schmelzen und schießen in die Form |

Entschlüsselung von Blasen im Spritzguss

Blasen können ein perfektes Werkstück ruinieren. Ein Projekt sah wegen der Blasen aus, als hätte es Windpocken. Diese entstehen, wenn Luft im Kunststoff eingeschlossen wird. Niedriger Druck ermöglicht langsames Fließen, wodurch Luft eingeschlossen wird, während sehr hoher Druck die Luft einschließt, wenn die Schmelze schnell vorbeifließt.

| Blasenursachen | Auswirkungen auf das Produkt |

|---|---|

| Niedriger Einspritzdruck | Langsamer Durchfluss; Lufteinschluss |

| Hoher Einspritzdruck | Schneller Durchfluss; Lufteintrag |

Blasen sind nicht nur ein optisches Problem. Sie können Hohlräume oder Oberflächenfehler wie Ausbeulungen und Vertiefungen verursachen und dadurch die Festigkeit und Dichte des Produkts beeinträchtigen.

Weitere verwandte Themen

- Unvollständige Füllung: Stellen Sie sich vor, Sie füllen Teig in ein Waffeleisen und entdecken Lücken in Ihrer Waffel. Diese entstehen, wenn der Einspritzdruck zu gering ist und Teile der Form leer bleiben. Das ist besonders ungünstig für Produkte mit dünnen Wänden oder komplexen Designs.

- Überlauf: Der Überlauf erinnerte mich zunächst an Keksteig, der aus einer Ausstechform läuft. Das ist eine Sauerei und wirklich ärgerlich! Er entsteht, wenn der Einspritzdruck die Schließkraft der Form übersteigt und Material überläuft.

- Schrumpfungsstellen: Diese treten meist in der Nähe dickerer Stellen auf, wenn der Kühldruck zu gering ist, und beeinträchtigen sowohl Aussehen als auch Funktion. Es ist, als hätte man einen Kuchen, der in der Mitte einsinkt – ärgerlich, wenn ein makelloses Finish erforderlich ist.

- Schweißmarken: Diese entstehen, wenn Schmelzströme aufgrund von zu niedrigem Druck nicht richtig zusammenfließen und so Linien bilden, die das Produkt schwächen. Bei Bauteilen, die Festigkeit erfordern, wie z. B. Werkzeuggriffen, ist dies ein schwerwiegender Mangel.

Das Verständnis dieser häufigen Probleme beim Spritzgießen ist entscheidend für die Anpassung der Produktionseinstellungen und die Erzielung einer hohen Produktqualität. Mehr über Werkzeugkonstruktionstechniken 14</sup> und präzise Anpassungen vorzunehmen, trägt wahrscheinlich dazu bei, diese Probleme beim Spritzgießen zu reduzieren.

Düsenmarkierungen entstehen durch zu niedrigen Einspritzdruck.FALSCH

Düsenmarkierungen entstehen durch zu hohen Einspritzdruck, nicht durch zu niedrigen.

Blasen können sowohl bei niedrigem als auch bei hohem Druck entstehen.WAHR

Sowohl niedriger als auch hoher Druck können Luft einschließen und Blasen bilden.

Abschluss

Eine unsachgemäße Einstellung des Einspritzdrucks beim Spritzgießen kann zu Defekten wie unvollständigen Füllungen, Gratbildung, Schrumpfungsmarken, Schweißmarken, Strahlmarken und Blasen führen und somit die Produktqualität und Funktionalität beeinträchtigen.

-

Dieser Link bietet Einblicke in die Entstehung von Fehlfüllungen beim Spritzgießen. ↩

-

Lernen Sie Strategien kennen, um Ihren Spritzgießprozess zu optimieren und Fehler zu reduzieren. ↩

-

Lernen Sie, wie sich die Kunststoffschmelze beim Spritzgießen verhält, um das Auftreten von Gratbildung besser zu verstehen. ↩

-

Das Verständnis der Ausdehnung hilft bei der Anpassung der Formen, um Fehler wie Gratbildung zu vermeiden. ↩

-

Durch die Optimierung der Parameter wird eine qualitativ hochwertige Produktion sichergestellt und Fehler wie Gratbildung minimiert. ↩

-

Gewinnen Sie Einblicke in das Verhalten verschiedener Materialien unter unterschiedlichen Drücken, um die Schrumpfung zu minimieren. ↩

-

Erfahren Sie, wie durchdachtes Design schrumpfungsbedingte Defekte verhindern kann. ↩

-

Erfahren Sie, wie Echtzeitüberwachung die Fehlervermeidung in der Fertigung verbessert. ↩

-

Erfahren Sie, wie sich Schweißspuren auf das optische Erscheinungsbild von Kunststoffprodukten auswirken. ↩

-

Erfahren Sie mehr über andere Fehler, die beim Kunststoffspritzgießen auftreten können. ↩

-

Verstehen Sie, wie die Wandstärke die Formkonstruktion und das Auftreten von Fehlern beeinflusst. ↩

-

Durch die Erkundung dieses Links können Sie besser verstehen, wie übermäßiger Druck den Kunststofffluss beeinflusst und Strahlspuren erzeugt. ↩

-

Dieser Link verdeutlicht, wie sich Strahlspuren auf ästhetische Produkte wie Kosmetika auswirken und bietet Einblicke in das Fehlermanagement. ↩

-

Entdecken Sie effektive Designstrategien, die dazu beitragen, häufige Formfehler wie Strahlmarken und Blasen zu minimieren. ↩