Die Wahl des richtigen Kühlsystems für Spritzgussformen ist entscheidend für die effiziente Herstellung hochwertiger Produkte.

Für die Auswahl eines effektiven Kühlsystems für Spritzgussformen sind Faktoren wie das Kühlmedium (Wasser, Öl oder Luft), die Auslegung der Kühlleitungen, die Systemsteuerung sowie die Anforderungen an die Formmaterialien und die Produkte zu berücksichtigen. Diese Elemente beeinflussen Effizienz, Qualität und Kosten.

Doch es steckt noch so viel mehr dahinter! Lassen Sie uns jeden dieser Faktoren genauer unter die Lupe nehmen, um ihre Geheimnisse zu lüften und Ihren Produktionsprozess zu optimieren.

Wasser ist das kostengünstigste Kühlmedium für Formen.WAHR

Wasser ist kostengünstig und hat eine hohe Wärmeableitungskapazität, wodurch es sich ideal für Formen eignet.

Wie beeinflusst die Wahl des Kühlmittels die Formleistung?

Die Wahl des Kühlmediums beim Spritzgießen hat einen erheblichen Einfluss auf die Werkzeugleistung, die Produktqualität und die Betriebskosten.

Die Wahl des richtigen Kühlmediums – ob Wasser, Öl oder Luft – beeinflusst die Wärmeabfuhreffizienz, den Wartungsaufwand und die Eignung für spezifische Spritzgussumgebungen. Jedes Medium bietet spezifische Vorteile und Herausforderungen, die sich auf die Werkzeugleistung und die Produktionseffizienz auswirken.

Die Rolle des Wassers bei der Formenkühlung

Wasser ist aufgrund seiner hervorragenden Wärmeableitungseigenschaften und seiner Kosteneffizienz oft das bevorzugte Kühlmedium. Seine hohe spezifische Wärmekapazität ermöglicht es ihm, der Form schnell viel Wärme zu entziehen und so die Formtemperatur effektiv zu senken. Die Wasserqualität kann jedoch die Leistung beeinträchtigen; Verunreinigungen können zu Ablagerungen in den Kühlkanälen führen und die Effizienz mindern. In kälteren Klimazonen kann Wasser gefrieren, weshalb vorbeugende Maßnahmen erforderlich sind.

| Vorteile | Nachteile | Anwendungen |

|---|---|---|

| Niedrige Kosten | Potenzial für Schuppenbildung | Die meisten Spritzgussformen mit mäßiger Kühlung |

| Hohe Wärmeableitung | Erfrierungsgefahr in kalten Klimazonen | |

| Leicht zugänglich |

Ölverwendung für Hochtemperaturformung

Öl ist ein weiteres geeignetes Kühlmedium, insbesondere in Anwendungen, die elektrische Isolierung erfordern oder bei höheren Temperaturen arbeiten. Sein hoher Siedepunkt macht es ideal für Formen, die starker Hitze standhalten müssen. Obwohl Öl teurer als Wasser ist, bietet es eine sicherere Alternative in Umgebungen, in denen elektrische Korrosion ein Problem darstellt.

Trotz seiner Vorteile ist die Wärmeableitung von Öl etwas geringer als die von Wasser, und die Beseitigung von Verschüttungen oder Leckagen kann sich als schwierig erweisen. Daher eignet sich Öl am besten für Hochtemperaturanwendungen oder solche mit strengen Isolationsanforderungen.

Luft als einfache Kühllösung

Luftkühlung bietet Einfachheit, da keine zusätzlichen Versorgungssysteme benötigt werden. Sie erzeugt natürliche Konvektionsströme zur Wärmeabfuhr und eignet sich daher für kleinere Formen mit geringem Kühlbedarf. Ihre begrenzte Wärmeabfuhrkapazität schränkt ihren Einsatz jedoch auf Hilfsfunktionen oder einfache, kleine Spritzgussformen ein.

| Vorteile | Nachteile | Anwendungen |

|---|---|---|

| Kein zusätzliches Versorgungssystem | Schlechte Wärmeableitung | Einfache kleine Formen oder zusätzliche Kühlung |

| Einfache Implementierung | Beschränkt auf Szenarien mit geringer Nachfrage |

Überlegungen zur Medienauswahl

Die Wahl des richtigen Kühlmediums erfordert ein tiefes Verständnis Ihrer spezifischen Formgebungsanforderungen. Die Wärmeleitfähigkeit¹ Verbindung mit den Produktspezifikationen kann Ihnen bei der Entscheidung helfen. Berücksichtigen Sie außerdem den Wartungsaufwand der einzelnen Medien – beispielsweise den Reinigungsbedarf zur Öl- oder Wasseraufbereitung – und deren Auswirkungen auf die langfristigen Betriebskosten und die Lebensdauer der Form.

Das Verständnis dieser Nuancen ermöglicht es den Herstellern, ihre Kühlsysteme effektiv anzupassen und so sowohl Leistung als auch Effizienz zu steigern.

Wasser ist das kostengünstigste Kühlmedium.WAHR

Wasser ist kostengünstig und bietet eine hohe Wärmeableitung, was es wirtschaftlich macht.

Öl hat eine bessere Wärmeableitung als Wasser.FALSCH

Die Wärmeableitung von Öl ist trotz seines hohen Siedepunkts weniger effektiv als die von Wasser.

Welche Rolle spielt die Konstruktion der Kühlrohre für die Effizienz?

Ein gut konzipiertes Kühlrohrsystem kann die Effizienz des Spritzgießens und die Produktqualität deutlich verbessern.

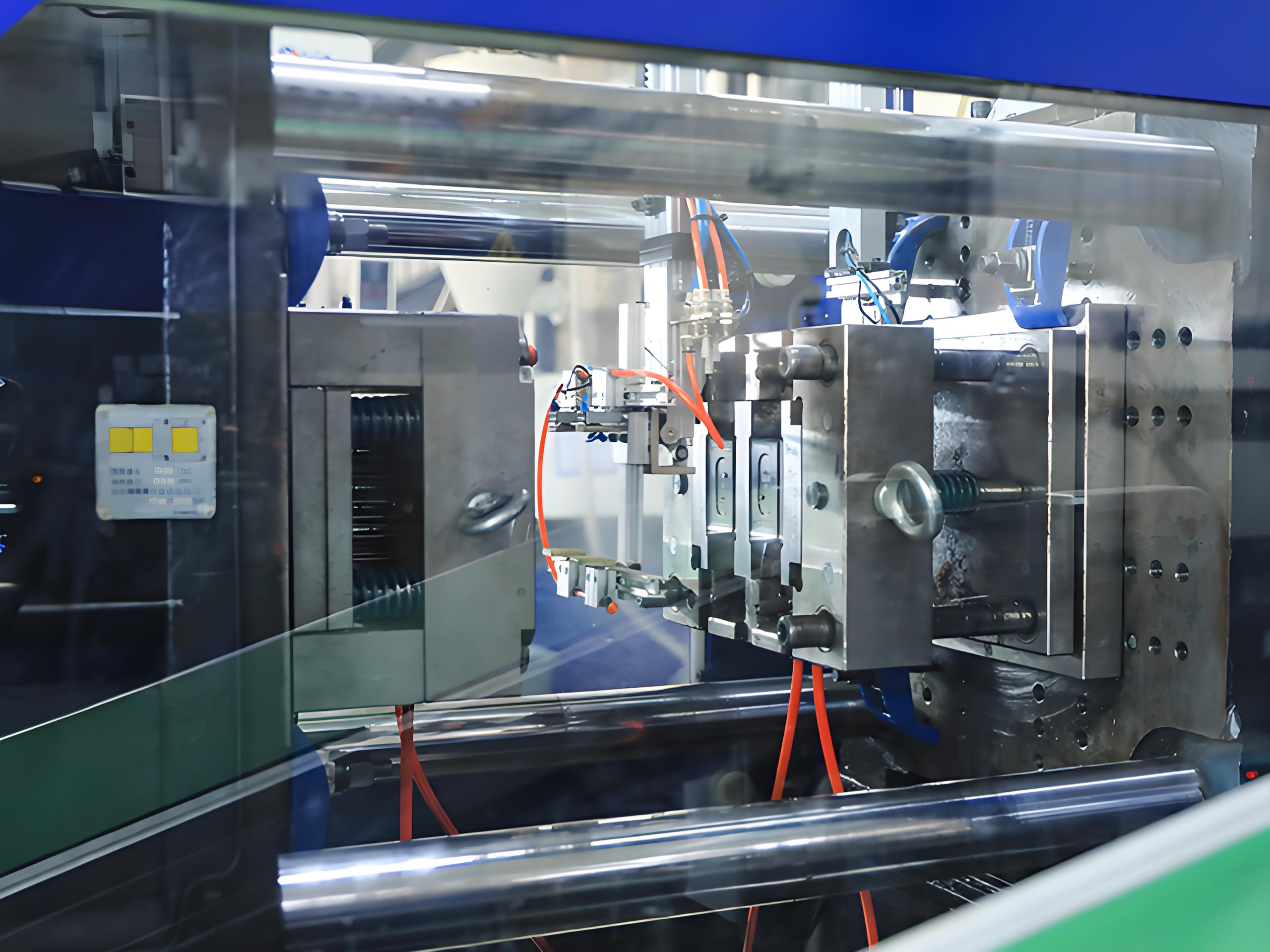

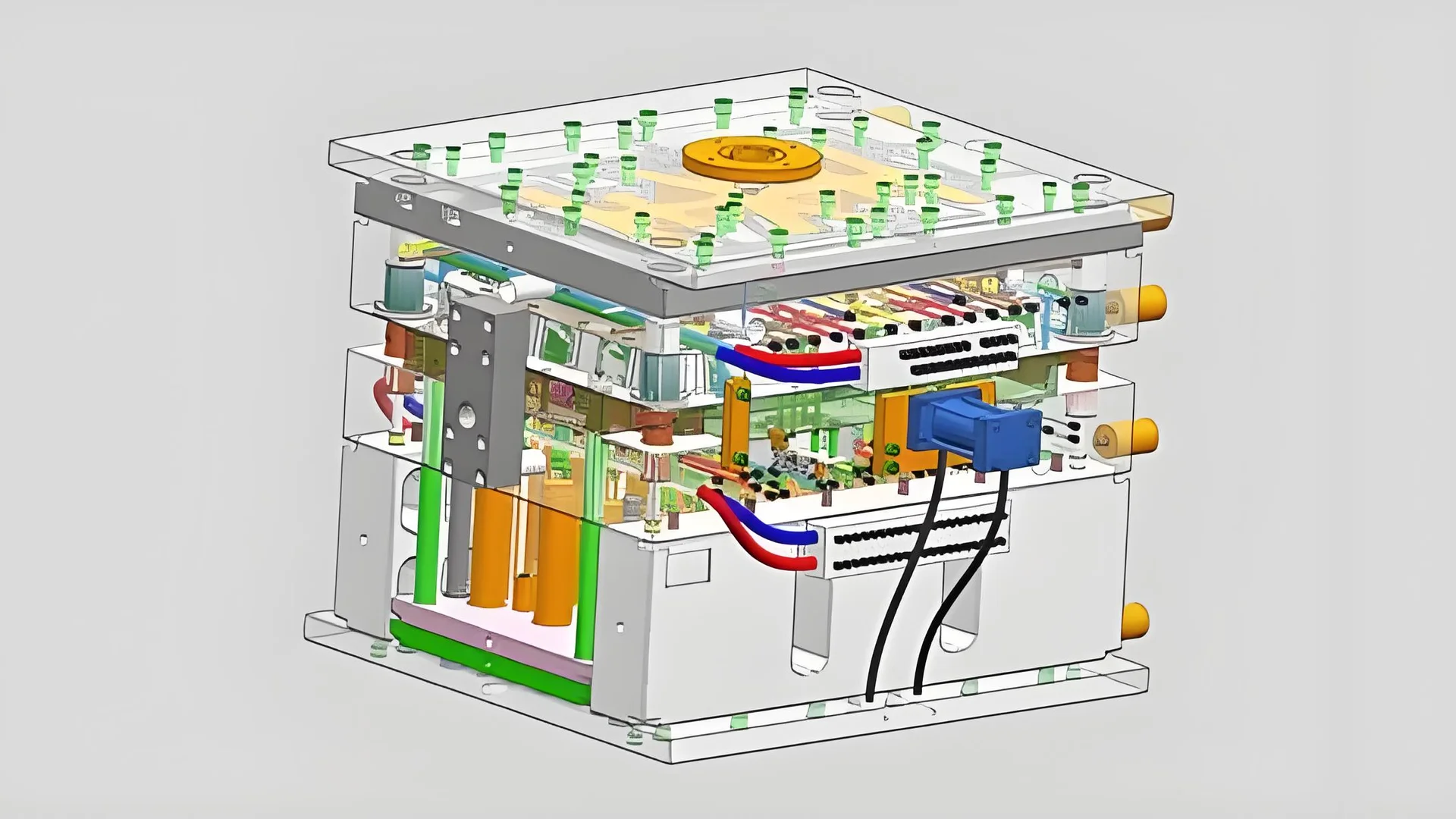

Die Auslegung der Kühlrohre ist entscheidend für die Aufrechterhaltung gleichmäßiger Formtemperaturen, die Vermeidung von Defekten und die Optimierung des Kühlprozesses. Die richtige Anordnung, der Durchmesser, der Abstand und die Verbindungsmethoden sind wesentliche Faktoren für eine effiziente Wärmeableitung.

Rohrleitungslayout: Gewährleistung einer gleichmäßigen Kühlung

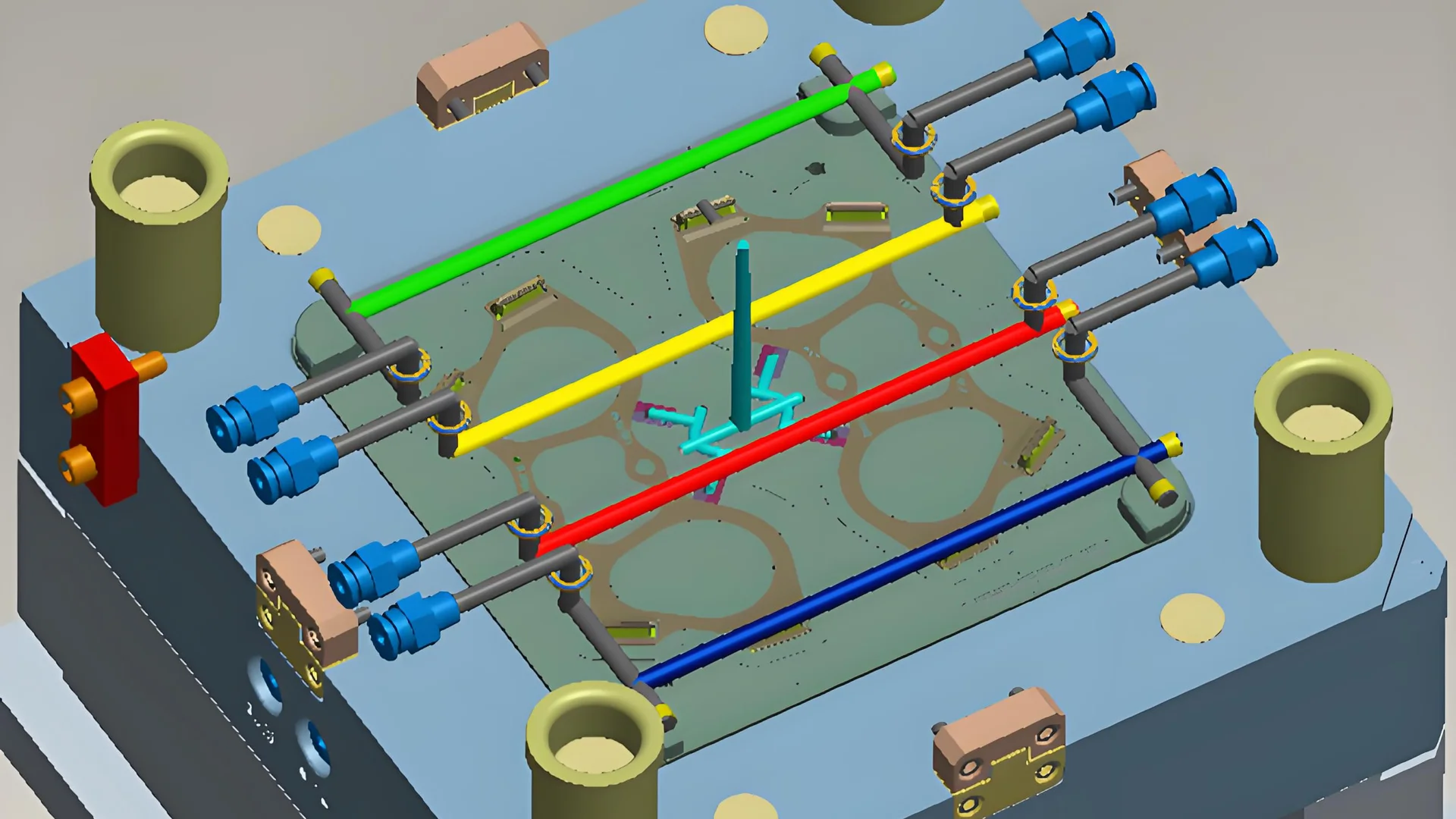

Die Anordnung der Kühlrohre in einer Form ist entscheidend für eine gleichmäßige Temperaturverteilung. Für optimale Ergebnisse sollten die Rohre strategisch in wichtigen Bereichen wie Kavität und Kern platziert werden. Dies verhindert lokale Überhitzung oder Unterkühlung und reduziert Defekte wie Verzug oder Schrumpfung. Bei Formen mit komplexen Geometrien kann der Kühleffekt durch den Einsatz mehrlagiger oder speziell geformter Rohre weiter verbessert werden. Entdecken Sie innovative Strategien für die Rohrleitungsanordnung², um das Kühlsystem optimal an komplexe Formkonstruktionen anzupassen.

Rohrleitungsdurchmesser und -abstand: Durchfluss und Platzbedarf im Gleichgewicht

Die Wahl des richtigen Durchmessers und Abstands der Kühlrohre ist entscheidend für ein optimales Verhältnis zwischen effektiver Kühlung und Formstabilität. Größere Durchmesser ermöglichen höhere Durchflussraten und verbessern die Wärmeabfuhr, benötigen aber mehr Platz in der Form. Kleinere Durchmesser hingegen können den Durchfluss einschränken, sparen aber Platz. Im Allgemeinen wird ein Rohrabstand von 20 mm bis 50 mm empfohlen, um eine ausreichende Kühlung ohne Beeinträchtigung der Formstruktur zu gewährleisten. Untersuchen Sie optimale Rohrkonfigurationen, die auf die jeweiligen Kühlanforderungen und Formgrößen abgestimmt sind.

Rohrverbindungsmethoden: Zuverlässigkeit und Wartungsfreundlichkeit gewährleisten

Zuverlässige Verbindungen sind entscheidend, um Leckagen zu vermeiden, die zu Kühlausfällen oder Schäden an der Form führen könnten. Gängige Methoden sind Schweißen, Gewindeverbindungen und Schnellverbinder, die sich jeweils für unterschiedliche Einsatzbedingungen eignen. Schnellverbinder sind beispielsweise ideal für Formen, die häufig zur Wartung demontiert werden müssen. Bei der Auswahl einer Verbindungsmethode sollten neben Umgebungsfaktoren und Betriebsanforderungen auch Wartungsfreundlichkeit

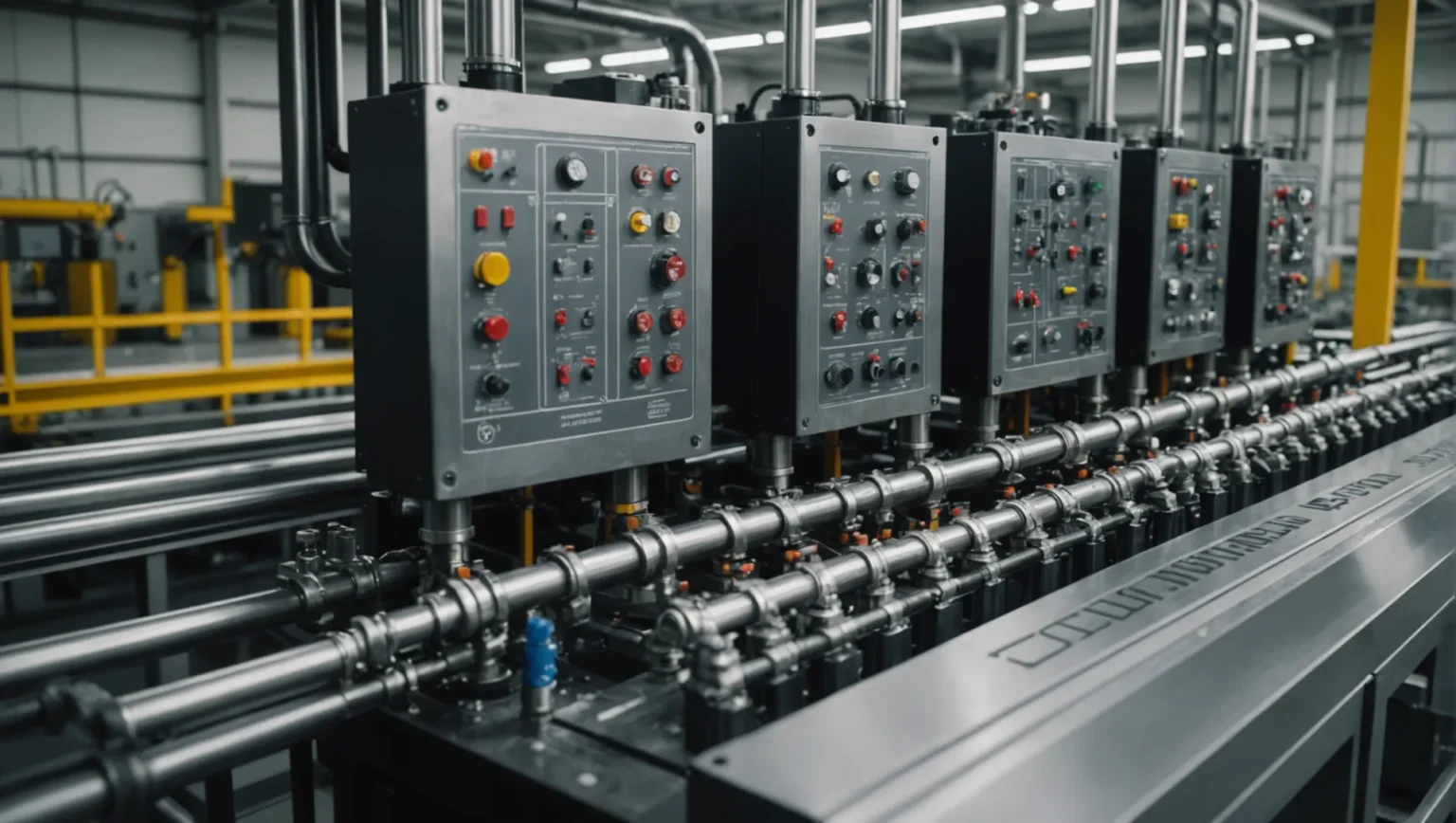

Temperatur- und Durchflussregelung: Präzision erreichen

Temperaturregelungssysteme mit Sensoren und PID -Reglern ermöglichen die präzise Steuerung der Werkzeugtemperatur durch Anpassung der Kühlmittel-Durchflussrate. Diese Präzision hilft, Temperaturextreme zu vermeiden, die die Produktqualität beeinträchtigen könnten. Die Durchflussregelung mit Durchflussmessern und Regelventilen gewährleistet zudem optimale Kühlgeschwindigkeiten, abgestimmt auf die jeweiligen Spritzgießprozesse. Entdecken Sie fortschrittliche Temperaturregelungssysteme, um die Präzision und Effizienz des Spritzgießens zu steigern.

Größere Rohrdurchmesser verbessern die Wärmeableitung.WAHR

Größere Durchmesser ermöglichen bessere Durchflussraten und verbessern so die Wärmeableitung.

Schnellverbinder sind für häufiges Auseinandernehmen ungeeignet.FALSCH

Schnellverbinder sind ideal für Formen, die häufig demontiert werden müssen.

Wie können Steuerungen von Kühlsystemen die Produktion optimieren?

Schöpfen Sie das Potenzial Ihrer Fertigungslinie voll aus – mit optimierten Kühlsystemsteuerungen, die Effizienz und Produktqualität steigern.

Die Steuerung des Kühlsystems optimiert die Produktion durch die Aufrechterhaltung präziser Temperatur-, Durchfluss- und Kühlzeitvorgaben und gewährleistet so eine gleichbleibende Produktqualität und effiziente Fertigung.

Die Bedeutung der Temperaturkontrolle

Die Temperaturregelung ist ein entscheidender Aspekt jedes Kühlsystems in der Fertigung. Durch den Einsatz von Temperatursensoren zur Echtzeitüberwachung der Formtemperaturen können Hersteller sicherstellen, dass die Temperatur in einem geeigneten Bereich bleibt. Diese präzise Regelung hilft, Probleme wie Überhitzung zu vermeiden, die zu Fehlern im Endprodukt führen können. Der Einsatz von automatischen Regelgeräten wie einem PID - Regler ermöglicht differenzierte Temperatureinstellungen, die auf spezifische Produktionsanforderungen .

Durchflussmengenanpassungen

Die Durchflussrate des Kühlmediums beeinflusst direkt die Abkühlgeschwindigkeit der Form. Eine optimale Durchflussrate gewährleistet die Aufrechterhaltung der Formtemperatur ohne Beeinträchtigung der Produktqualität. Geräte wie Durchflussmesser und Regelventile sind unerlässlich, um die Durchflussrate bedarfsgerecht anzupassen. Dies ist besonders wichtig bei Formen mit unterschiedlichen Kühlanforderungen , von der Komplexität oder Größe des herzustellenden Produkts abhängen.

Kühlzeitmanagement

Ein effektives Kühlzeitmanagement ist entscheidend für eine optimale Produktion. Ist die Kühlzeit zu kurz, kann dies zu Produktverformungen und Maßabweichungen führen. Umgekehrt verringern zu lange Kühlzeiten die Produktionseffizienz. Die Bestimmung der optimalen Kühlzeit erfordert häufig Experimente und die Nutzung bisheriger Erfahrungen. Durch die sorgfältige Überwachung und Anpassung der Kühldauer während der Produktion können Hersteller ein Gleichgewicht erreichen, das sowohl Qualität als auch Ausstoß steigert.

Integration mit Formmaterialien und Produktspezifikationen

Die Integration der Kühlsystemsteuerung in die Materialauswahl für die Form und die Produktspezifikationen ist ein weiterer wichtiger Aspekt. Unterschiedliche Materialien weisen einzigartige Wärmeleitfähigkeitseigenschaften auf, die Einfluss auf die Wechselwirkung mit Kühlsystemen haben. So erfordern beispielsweise Stahlformen unter Umständen andere Kühlstrategien als Aluminiumlegierungsformen. Ebenso können Produkte mit dickeren Wänden oder komplexen Formen spezielle Kühlverfahren notwendig machen, um Defekte wie Lunker zu vermeiden.

Zusammenfassend lässt sich sagen, dass Hersteller durch das Verständnis und die Implementierung fortschrittlicher Steuerungssysteme für Kühlsysteme ihre Produktionsergebnisse deutlich verbessern können. Diese Steuerungssysteme steigern nicht nur die Produktqualität, sondern optimieren auch die betriebliche Effizienz, was zu geringeren Produktionskosten und höherer Produktqualität führt. Für detailliertere Einblicke in die einzelnen Aspekte der Steuerungssysteme für Kühlsysteme können Sie weitere Online-Ressourcen und Expertenmeinungen nutzen.

PID-Regler passen die Temperatur in Echtzeit an.WAHR

PID-Regler nutzen Rückkopplung, um eine präzise Temperaturregelung zu gewährleisten.

Durchflussmesser sind in Kühlsystemen nicht erforderlich.FALSCH

Durchflussmesser sind für die Überwachung und Anpassung der Durchflussmengen unerlässlich.

Warum sind Formmaterialien und Produktanforderungen so wichtig?

Das Verständnis der Bedeutung von Formmaterialien und Produktanforderungen ist entscheidend für die Erzielung qualitativ hochwertiger Spritzgussergebnisse.

Die Wahl des Formmaterials und der Produktanforderungen bestimmt die Kühlleistung und die Qualität des Endprodukts. Die Wahl des Formmaterials beeinflusst die Wärmeleitfähigkeit, während die Produktspezifikationen die Auslegung des Kühlsystems bestimmen. Die Auswahl geeigneter Materialien und die Erfüllung der Produktanforderungen gewährleisten eine optimale Formleistung und ein exzellentes Endprodukt.

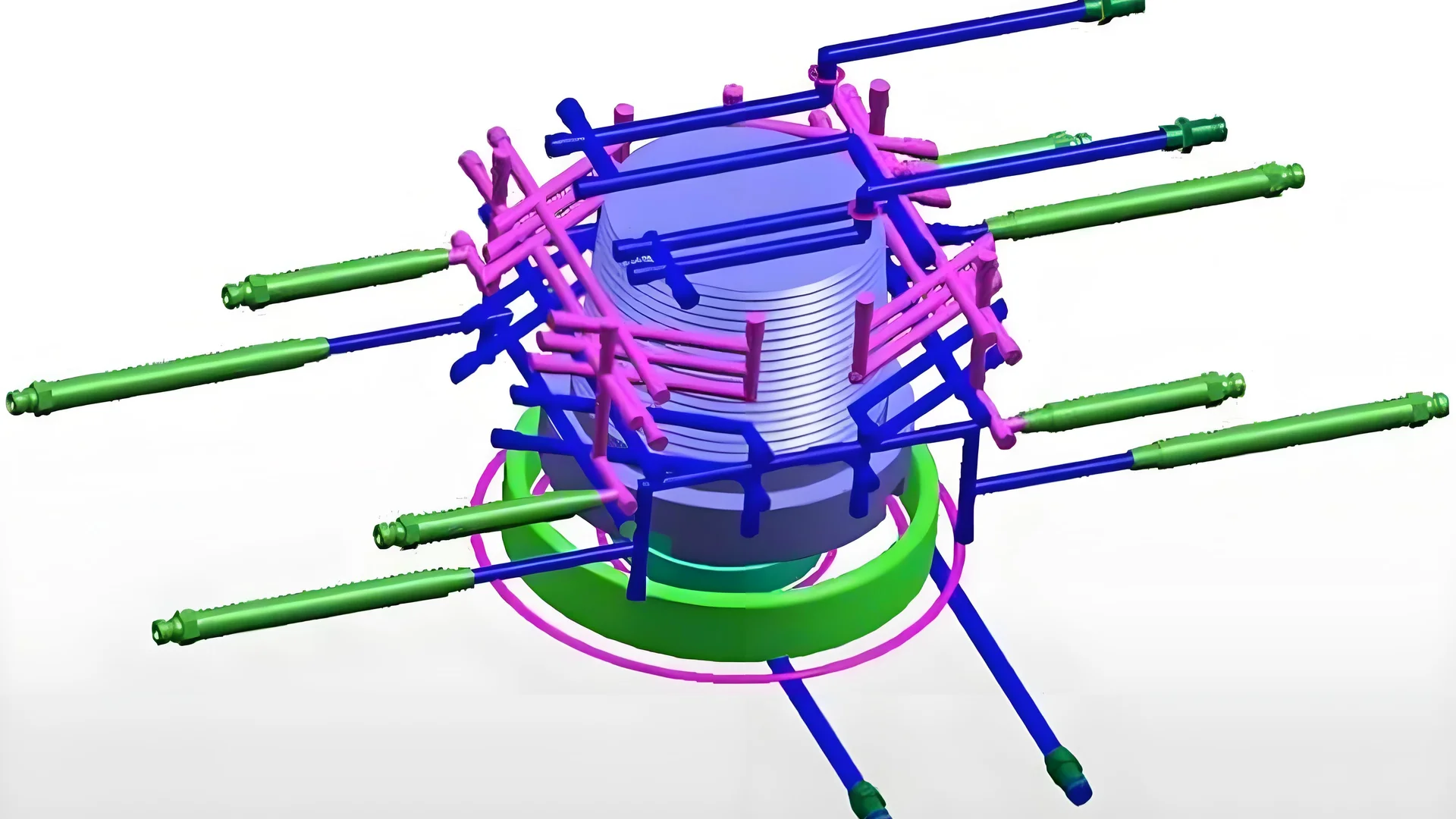

Die Bedeutung von Formmaterialien in Kühlsystemen

Die Wahl des Formmaterials beeinflusst direkt die Wärmeleitfähigkeit und damit die Kühlleistung einer Spritzgussform. Stahlformen sind beispielsweise für ihre hervorragende Wärmeleitfähigkeit bekannt, die eine schnelle Wärmeableitung ermöglicht, Zykluszeiten verkürzt und die Produktivität steigert. Aluminiumlegierungsformen hingegen sind zwar leichter und einfacher zu bearbeiten, weisen aber eine relativ geringere Wärmeleitfähigkeit auf, was zusätzliche Kühlmaßnahmen erforderlich machen kann.

Spezielle Werkstoffe wie Warmarbeitsstahl erfordern unter Umständen besondere Kühlmethoden wie Sprühkühlung, um die Temperatur effektiv zu regeln. Dies unterstreicht die Bedeutung der Abstimmung des Werkzeugmaterials auf die Auslegung des Kühlsystems, um eine optimale Temperaturkontrolle zu gewährleisten und Defekte zu vermeiden.

Produktanforderungen: Gestaltung der Kühlstrategie

Die Produktspezifikationen, einschließlich Form, Größe und Wandstärke, haben maßgeblichen Einfluss auf die Auslegung des Kühlsystems. Bei Produkten mit dickeren Wänden ist eine verbesserte Kühlung erforderlich, um Probleme wie Lunkerbildung zu vermeiden. In solchen Fällen können strategisch platzierte Kühlkanäle eine gleichmäßige Temperaturverteilung über die gesamte Formoberfläche gewährleisten.

Darüber hinaus erfordern Produkte mit hohen Anforderungen an die Oberflächenqualität eine sorgfältige Auslegung des Kühlsystems, um ungleichmäßige Kühlung und damit verbundene Oberflächenfehler oder Verformungen zu vermeiden. Durch die Berücksichtigung dieser Anforderungen können Hersteller ein Kühlsystem entwickeln, das die Produktionserwartungen nicht nur erfüllt, sondern übertrifft.

Ausgleich zwischen Formmaterial und Produktanforderungen

Für einen optimalen Spritzgießprozess ist es unerlässlich, ein Gleichgewicht zwischen den Eigenschaften des Formmaterials und den Produktanforderungen zu finden. Die Bewertung von Faktoren wie Wärmeausdehnungskoeffizienten und Oberflächenverträglichkeit kann die Auswahl sowohl des Formmaterials als auch des Produktdesigns erleichtern.

Wenn ein Produkt beispielsweise eine bestimmte Oberflächenbeschaffenheit erfordert, ist die Wahl eines Formmaterials, das diese Anforderung erfüllt, entscheidend. Ebenso kann das Verständnis der thermischen Eigenschaften von Formmaterialien helfen zu entscheiden, ob zusätzliche Kühltechniken , um strenge Produktspezifikationen zu erfüllen.

Dieser umfassende Ansatz gewährleistet, dass sowohl die Eigenschaften des Formmaterials als auch die Produktanforderungen in den Konstruktionsprozess integriert werden, was zu überlegenen Ergebnissen beim Spritzgießen führt.

Stahlformen haben eine höhere Wärmeleitfähigkeit als Aluminiumformen.WAHR

Im Gegensatz zu Aluminium ermöglicht Stahl aufgrund seiner thermischen Eigenschaften eine schnelle Wärmeableitung.

Dickere Produkte benötigen weniger Kühlung, um Schrumpfungshohlräume zu vermeiden.FALSCH

Dickere Wände benötigen mehr Kühlung, um Schrumpfung und Materialfehler zu vermeiden.

Abschluss

Durch die sorgfältige Berücksichtigung dieser Faktoren können Sie die Effizienz des Spritzgießprozesses und die Produktqualität steigern und gleichzeitig die Kosten senken. Überlegen Sie sich Ihre spezifischen Bedürfnisse, um die beste Wahl zu treffen.

-

Erfahren Sie, wie das Formmaterial die Wahl des Kühlmediums beeinflusst: Seit mehreren Jahrzehnten ist die Wärmeleitfähigkeit herkömmlicher Werkzeugstähle für das Kunststoffspritzgießen auf 12–20 Btu/(…) begrenzt ↩

-

Entdecken Sie maßgeschneiderte Rohrleitungslayouts für komplexe Werkzeugkonstruktionen: Halten Sie das Kühlsystem in ausreichendem Abstand zur Trennebene und zum Formteil. Stellen Sie sicher, dass der Durchmesser der Kühlleitung groß genug ist, um … ↩

-

Erfahren Sie mehr über Rohrleitungskonfigurationen zur Verbesserung der Kühlleistung: Nach dem Entformen muss das Formteil unter die Wärmeformbeständigkeitstemperatur abgekühlt werden. Dadurch wird ein Verziehen des Formteils verhindert und … ↩

-

Wartungsfreundliche Verbindungsmethoden verstehen: An Rohrleitungssystemen werden drei Arten von Wartungsarbeiten durchgeführt: routinemäßige periodische Inspektionen, physische Änderungen oder Erweiterungen eines Rohrleitungssystems und ungeplante … ↩

-

Finden Sie Systeme, die die Präzision und Effizienz des Spritzgießens verbessern: Die Integration von Heizung und Kühlung in die Form trägt zur Verbesserung der Spritzgießkontrolle und -flexibilität bei. ↩

-

Erfahren Sie, wie PID-Regler eine präzise Temperaturregelung in Kühlsystemen gewährleisten: Die Aufgabe eines PID-Reglers besteht darin, eine Rückkopplung zu erzwingen, die einem Sollwert, beispielsweise einem Thermostat, entspricht und das Heiz- und Kühlgerät entsprechend ein- oder ausschaltet ↩

-

Erfahren Sie mehr über die idealen Durchflussraten für eine effektive Formenkühlung: Eine wichtige Faustregel besagt, dass die Kühlleistung eines Kühlers pro Grad Fahrenheit unter 50 °F um 2 % sinkt. Wenn die Temperatur also um 5 °F auf 45 °F gesenkt wird, … ↩

-

Erforschen Sie innovative Techniken zur Temperaturregelung in Spezialformen: Der erste Teil befasst sich mit der Optimierung des Wasserdurchflusses und der Sprühauftreffhöhe basierend auf der maximalen Oberflächenkühlrate und dem Wärmestromwert. Die höchste … ↩

-

Entdecken Sie innovative Lösungen zur Optimierung Ihres Spritzgießprozesses: Beispielsweise führt der Einbau mehrerer kleinerer Kühlkanäle in die Form anstelle eines großen zu gleichmäßigeren Ergebnissen. ↩