Möchten Sie Ihren Kunststoffspritzgussprozess optimieren? Ich war selbst schon in Ihrer Situation. Die Kenntnis der entscheidenden Faktoren verändert wirklich alles.

Die Dauer des Kunststoffspritzgießens wird durch den Spritzvorgang, die Materialeigenschaften, die Teilegröße und -form sowie die Werkzeugkonstruktion beeinflusst. Das Verständnis dieser Faktoren kann die Produktionseffizienz und -qualität verbessern.

Als ich mich zum ersten Mal mit dem Kunststoffspritzguss beschäftigte, war ich von den vielen Details zunächst überwältigt. Doch mit der Zeit lernte ich einige Schlüsselfaktoren kennen. Diese Faktoren beeinflussen die Prozessdauer maßgeblich. Sowohl die Zusammensetzung des Spritzgießzyklus als auch die Feinheiten der Werkzeugkonstruktion spielen eine Rolle. Jedes Element trägt seinen Teil dazu bei. Der Zyklus besteht aus Einspritzzeit, Kühlzeit und Auswerfzeit. Die Einhaltung dieser Zeiten ist entscheidend. Davon hängen Effizienz und Qualität ab. Ich stellte fest, dass die Anpassung der Parameter unsere Produktionsergebnisse verbesserte. Dadurch wurde die gesamte Erfahrung deutlich lohnender.

Die Materialeigenschaften beeinflussen die Dauer des Spritzgießprozesses.WAHR

Die Art des beim Spritzgießen verwendeten Materials beeinflusst die Zykluszeit aufgrund unterschiedlicher Eigenschaften wie Viskosität und Abkühlgeschwindigkeit.

Die Bauteilgröße hat keinen Einfluss auf die Effizienz des Spritzgießens.FALSCH

Größere Teile erfordern in der Regel längere Zykluszeiten, was sich auf die Gesamteffizienz des Spritzgießprozesses auswirkt.

Woraus besteht ein Spritzgießprozess?

Haben Sie sich jemals gefragt, was während eines Spritzgießprozesses passiert? Das Verständnis dieses Prozesses steigert nicht nur die Fertigungseffizienz, sondern verbessert auch die Produktqualität. Lassen Sie uns das gemeinsam erkunden!

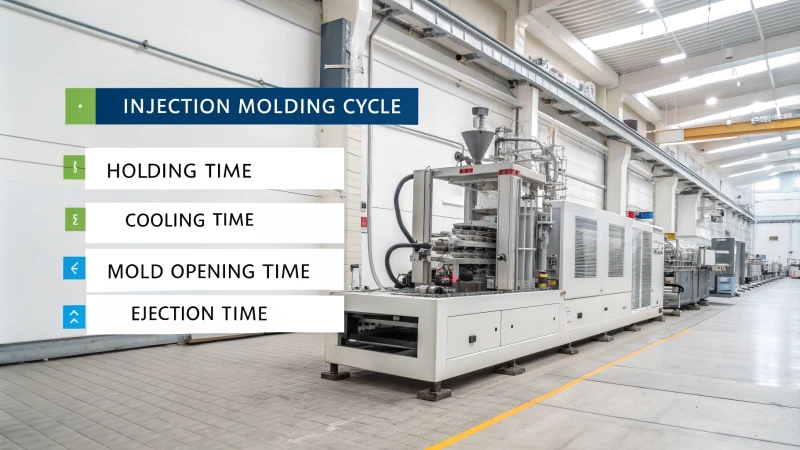

Ein Spritzgießzyklus besteht aus den Phasen Einspritzen, Halten, Abkühlen, Öffnen der Form und Auswerfen. Diese Phasen sind entscheidend für die Steigerung der Produktionsgeschwindigkeit und die Sicherstellung qualitativ hochwertiger Teile.

Den Spritzgießprozess verstehen

Als Konstrukteur bewundere ich oft die Komplexität des Spritzgießprozesses. Er wirkt wie ein perfekt abgestimmter Tanz. Jede Phase spielt eine wichtige Rolle bei der präzisen Herstellung von Kunststoffteilen. Der Zyklus umfasst fünf Hauptphasen: Einspritzzeit, Nachdruckzeit, Abkühlzeit, Formöffnungszeit und Auswerfzeit.

Phasen des Spritzgießprozesses

- InjektionszeitHier beginnt der Prozess. Geschmolzener Kunststoff fließt in den Formhohlraum, bei kleineren Teilen in der Regel innerhalb von nur 0,5 bis 1 Sekunde. Folgende Faktoren beeinflussen diesen Prozess:

- Fließfähigkeit der Kunststoffschmelze

- Einspritzdruck

- Einspritzgeschwindigkeit

- Komplexität des Formhohlraums

| Faktor | Beschreibung |

|---|---|

| Flüssigkeit | Bestimmt, wie leicht der Kunststoff in die Form fließt |

| Einspritzdruck | Höherer Druck kann die Durchflussrate erhöhen, aber die Teilequalität beeinträchtigen |

| Einspritzgeschwindigkeit | Höhere Geschwindigkeiten verkürzen die Einspritzzeit, können aber zu Defekten führen |

-

Nachfüllzeit : Nach dem Befüllen der Form beginnt diese Phase. Sie ist sehr wichtig, um den Druck während des Abkühlens und Schrumpfens des Kunststoffs aufrechtzuerhalten. Sie dauert in der Regel etwa 5–10 Sekunden, abhängig von:

- Eigenschaften des Kunststoffmaterials

- Wandstärke des Teils

-

Abkühlzeit : Die Abkühlzeit ist oft der längste Teil des Zyklus. Sie ermöglicht es den Formteilen, in der Form abzukühlen und auszuhärten. Bei dünnen Teilen dauert sie 10–20 Sekunden, bei dickeren über eine Minute. Faktoren, die die Abkühlzeit beeinflussen, sind unter anderem:

- Thermische Eigenschaften des Materials

- Wandstärke und Form des Teils

-

Öffnungszeit der Form : Nach dem Abkühlen erfolgt dieser Schritt schnell und dauert etwa 1-3 Sekunden.

-

Auswurfzeit : Der Auswurf erfolgt schließlich, wenn das Formteil in etwa 1-2 Sekunden aus dem Formhohlraum entfernt wird.

Einflussfaktoren auf die Zykluszusammensetzung

- Eigenschaften von Kunststoffen : Verschiedene Kunststoffe verhalten sich unter Hitze und Druck unterschiedlich. Beispielsweise kühlen Kunststoffe mit hoher Wärmeleitfähigkeit schnell ab, während kristalline Materialien längere Zeit benötigen, um eine vollständige Kristallisation zu gewährleisten.

- Teilegröße und -form : Größere oder dickere Teile benötigen länger zum Abkühlen, da sie die Wärme langsamer abgeben; ich passe meine Konstruktionen oft an diese Faktoren an, wenn ich an komplexen Formen arbeite.

- Prozessparameter : Die richtige Mischung aus Einspritzgeschwindigkeit, Druck und Haltezeit ist wichtig; ein ausgewogenes Verhältnis zwischen Geschwindigkeit und Qualität ist notwendig, um die Effizienz zu erhalten und gleichzeitig die Produktstandards zu erfüllen.

- Werkzeugkonstruktion : Ein gutes Kühlsystem in der Werkzeugkonstruktion kann die Zykluszeiten erheblich verkürzen; Innovationen wie konturnahe Kühlkanäle begeistern mich, weil sie eine gleichmäßige Kühlung ermöglichen.

Für alle, die mehr über die Optimierung dieser Phasen für eine bessere Produktion erfahren möchten, empfiehlt sich dem Thema Spritzgießprozessoptimierung 1

Die Abkühlzeit ist die längste Phase im Spritzgießprozess.WAHR

Die Abkühlzeit variiert stark in Abhängigkeit von der Bauteildicke und ist daher die am längsten andauernde Phase im Spritzgießprozess.

Beim Spritzgießen ist die Öffnungszeit der Form länger als die Auswurfzeit.FALSCH

Das Öffnen der Form dauert in der Regel 1-3 Sekunden, der Auswurf hingegen nur 1-2 Sekunden, wodurch der Auswurfvorgang schneller ist.

Wie beeinflussen Materialeigenschaften die Formgebungsdauer?

Haben Sie sich jemals Gedanken darüber gemacht, wie die Materialauswahl den Spritzgießprozess beeinflusst? Der Zusammenhang zwischen Materialeigenschaften und Spritzgießzeit spielt bei unseren Spritzgießprojekten wahrscheinlich eine entscheidende Rolle. Mit diesem Wissen könnten sich Projekte verändern.

Die Materialeigenschaften haben einen großen Einfluss auf die Formgebungsdauer. Die Wärmeleitfähigkeit erleichtert die Kühlung, und komplexe Teilekonstruktionen beeinflussen die Einspritzgeschwindigkeit und die für die Qualitätssicherung erforderlichen Nachdruckzeiten.

Zusammensetzung des Spritzgießprozesses verstehen

In der Werkstatt sehe ich den komplexen Prozess des Spritzgießens. Jeder Zyklus folgt einer festgelegten Abfolge von Ereignissen. Die Materialeigenschaften beeinflussen alles. Hier ein kurzer Überblick über die Phasen eines Spritzgießzyklus:

-

Einspritzzeit : Diese beginnt, sobald die Kunststoffschmelze in den Formhohlraum eintritt. Ich habe mit einem sehr fließfähigen Kunststoff gearbeitet, der in nur 0,5 Sekunden eingespritzt wurde! Fließfähigkeit, Druck und die Komplexität der Form beeinflussen diese Phase.

-

Haltezeit : Nach dem Befüllen wird der Druck gehalten, um das Schrumpfen beim Abkühlen auszugleichen. Diese Phase dauert je nach Material und Dicke 5 bis 10 Sekunden. Längeres Halten gewährleistet Präzision. Hier ist Geduld gefragt!

-

Abkühlzeit : Die Abkühlung dauert am längsten. Die thermischen Eigenschaften sind hier entscheidend. Dünnwandige Teile kühlen in 10–20 Sekunden ab. Dickere Teile benötigen mehr als eine Minute. Das mag sich sehr lang anfühlen, hilft mir aber bei der Planung.

-

Formöffnungs- und Auswurfzeit : Diese Schritte gehen schnell vonstatten; das Öffnen dauert etwa 1–3 Sekunden und das Auswerfen 1–2 Sekunden. Es ist ein tolles Gefühl, wenn sich das Teil mühelos entnehmen lässt!

Materialeigenschaften, die die Formgebungsdauer beeinflussen

Die Materialwahl hat einen großen Einfluss auf die Zykluszeiten. Manche Materialien kühlen aufgrund ihrer hohen Wärmeleitfähigkeit schneller ab – das ist ein echter Wendepunkt!

Einfluss von Teilegröße und -form

Größe und Form sind ebenfalls wichtig! Bauteilabmessungen und Komplexität beeinflussen die Zyklen:

- Größere Bauteile : Diese kühlen langsamer ab, da sich die Wärme nur langsam verteilt. Ein großes Bauteil benötigte einmal länger als erwartet.

- Komplexe Formen : Aufwendige Designs erfordern Anpassungen der Einspritzgeschwindigkeit und der Nachdruckzeit für eine gute Qualität. Dies beeinflusst die Formgebungszeit, also nicht vergessen!

Rolle der Spritzgießprozessparameter

Die Prozesseinstellungen sind gleichermaßen wichtig:

- Einspritzgeschwindigkeit und -druck : Höhere Geschwindigkeiten verkürzen die Einspritzzeit, können aber die Qualität beeinträchtigen. Das richtige Gleichgewicht ist daher entscheidend.

- Nachdruck : Der richtige Nachdruck sichert die Qualität, verlängert aber auch die Zykluszeit. Die richtige Balance zu finden, ist eine große Herausforderung!

Mehr Informationen zur Optimierung dieser Parameter finden Sie unter Prozessoptimierungstechniken .

Bedeutung der Werkzeugkonstruktion für die Kühlleistung

Auch die Formkonstruktion ist entscheidend! Ein gutes Kühlsystem kann alles verändern:

- Design des Kühlsystems : Haltedruck: Schnelle Kühlkanäle verkürzen die Kühlzeit. Konforme Kühlkonstruktionen verbessern Gleichmäßigkeit und Effizienz – wirklich erstaunlich!

Optimierte Werkzeugkonstruktionen verkürzen die Zykluszeiten erheblich.

Produktdesign und Materialeigenschaften verstehen

Ich habe jahrelang im Produktdesign und Formenbau gearbeitet. Dabei habe ich gelernt, dass kleine Details der Materialeigenschaften entscheidend sind. Oftmals sind es genau diese Details, die unsere Arbeitsschritte deutlich verbessern können. Lasst uns dieses Thema also gemeinsam weiter vertiefen!

Bedeutung von Materialeigenschaften im Produktdesign

Die spezifischen Eigenschaften der im Produktdesign verwendeten Materialien können die Gesamtqualität und Effizienz des Prozesses erheblich beeinflussen. Hier einige Schlüsselfaktoren:

| Materialeigenschaft | Auswirkungen auf die Produktqualität |

|---|---|

| Haltbarkeit | Materialien mit höherer Haltbarkeit gewährleisten langlebigere Produkte. |

| Flexibilität | Flexible Materialien ermöglichen komplexere Konstruktionen ohne Bruchgefahr. |

| Oberflächenbeschaffenheit | Die Oberflächenbeschaffenheit beeinflusst sowohl die Ästhetik als auch die Funktionalität des Produkts. |

Die Wahl eines Materials mit optimaler Haltbarkeit verlängert beispielsweise nicht nur die Lebensdauer des Produkts, sondern steigert auch die Kundenzufriedenheit.

Einfluss von Designkomplexität und Größe

Die Abmessungen und die Komplexität des zu entwerfenden Produkts sind entscheidende Faktoren:

- Größere Produkte : Diese erfordern in der Regel robustere Materialien, um die strukturelle Integrität zu gewährleisten.

- Komplexe Designs : Produkte mit aufwendigen Designs erfordern unter Umständen spezielle Materialien, um die gewünschten Leistungseigenschaften zu erzielen.

Rolle der Designparameter bei der Materialauswahl

Auch die Konstruktionsparameter spielen eine entscheidende Rolle bei der Bestimmung der Materialauswahl:

- Gewichtsaspekte : Leichtere Materialien können die Benutzerfreundlichkeit verbessern, aber die Festigkeit beeinträchtigen, weshalb ein Gleichgewicht gefunden werden muss.

- Kosteneffizienz : Die Auswahl kostengünstiger Materialien gewährleistet die Durchführbarkeit des Projekts bei gleichzeitiger Einhaltung der Qualitätsstandards.

Eine detailliertere Analyse, wie sich diese Parameter auf das Produktdesign auswirken, finden Sie unter Materialauswahlstrategien 2 .

Bedeutung der Prüfung von Materialeigenschaften für die Designeffizienz

Die Prüfung der Materialeigenschaften ist ein weiterer entscheidender Aspekt, der die Konstruktionsergebnisse beeinflusst:

- Materialprüfverfahren : Effiziente Prüfverfahren beschleunigen die Auswahlprozesse und verkürzen somit die gesamte Entwicklungszeit. Beispielsweise kann Rapid Prototyping unmittelbares Feedback zur Materialleistung liefern.

Durch den Einsatz optimierter Testprotokolle lassen sich die Effizienz im Designprozess deutlich steigern. Erfahren Sie mehr über fortschrittliche Testtechniken

Eine höhere Wärmeleitfähigkeit verkürzt die Abkühlzeit beim Formen.WAHR

Materialien mit hoher Wärmeleitfähigkeit kühlen schneller ab, was zu kürzeren Gesamtzykluszeiten beim Spritzgießen führt.

Komplexe Teileformen verlängern stets die Formgebungsdauer.FALSCH

Komplizierte Designs können längere Einspritz- und Haltezeiten erfordern, was sich je nach den vorgenommenen Anpassungen positiv oder negativ auf die Gesamtzyklusdauer auswirkt.

Wie beeinflusst die Werkzeugkonstruktion die Zykluseffizienz?

Haben Sie sich jemals gefragt, wie sich die Werkzeugkonstruktion auf die Effizienz beim Spritzgießen auswirkt? Ich habe diese Herausforderung selbst erlebt, als ich versucht habe, die Produktionsoptimierung zu verstehen. Lassen Sie uns untersuchen, wie die Werkzeugkonstruktion die Zykluseffizienz beeinflusst!

Die Werkzeugkonstruktion spielt eine entscheidende Rolle für die Effizienz des Spritzgießprozesses. Dies wird durch die Optimierung der Kühlsysteme, die Anpassung der Materialeigenschaften und die Verfeinerung der Prozesseinstellungen erreicht. Diese Faktoren tragen gemeinsam zu kürzeren Zykluszeiten bei und gewährleisten ein Ergebnis höchster Qualität.

Die einzelnen Schritte des Spritzgießprozesses verstehen

Der Spritzgießprozess gleicht einem Orchester, bei dem alle Teile für ein perfektes Ergebnis zusammenwirken. Ein vollständiger Zyklus umfasst mehrere wichtige Schritte:

-

Einspritzzeitpunkt : Hier beginnt der Prozess. Geschmolzener Kunststoff fließt in die Form. Als ich das zum ersten Mal sah, war ich fasziniert. Es war wie eine Welle aus flüssigem Gold, die eine Schatztruhe füllt! Bei kleinen Teilen dauert das nur 0,5 bis 1 Sekunde. Die genaue Dauer hängt von der Fließfähigkeit des Kunststoffs und der Komplexität der Form ab.

-

Haltezeit : Nach dem Befüllen bleibt der Druck 5–10 Sekunden lang erhalten, um ein Schrumpfen zu verhindern. Das ist wie das Festhalten besonderer Momente im Leben – man hält einfach noch einen Moment länger fest, damit sich alles richtig setzen kann.

-

Abkühlzeit : Dieser Schritt dauert am längsten. Als Designer beobachte ich, wie die Teile abkühlen. Dünne Wände kühlen in etwa 10–20 Sekunden ab, während dickere Wände über eine Minute brauchen. Diese Phase erfordert Geduld, ähnlich wie beim Warten auf das Aufgehen von Teig!

-

Formöffnung & Auswurfzeit : Diese kurzen Schritte dauern 1–3 Sekunden für das Öffnen und 1–2 Sekunden für den Auswurf. Dies ist der krönende Abschluss des Zyklus. Das fertige Teil entstehen zu sehen, ist ein wirklich befriedigendes Gefühl.

Wie die Formengestaltung die Effizienz verbessert

Schauen wir uns nun an, wie sich die Werkzeugkonstruktion auf die Zykluseffizienz auswirkt:

- Design des Kühlsystems : Ein gutes Kühlsystem verkürzt die Kühlzeiten und beschleunigt die Zyklen. Ich habe konturnahe Kühltechniken ausprobiert. Die Ergebnisse haben mich verblüfft! Es ist, als hätte man das richtige Puzzleteil gefunden, das den Prozess beschleunigt.

| Kühlmethode | Effizienzauswirkung |

|---|---|

| Konforme Kühlung | Hoch |

| Standardkühlung | Mäßig |

-

Materialeigenschaften : Die Wahl des Kunststoffs hat einen großen Einfluss auf die Zykluszeiten. Materialien mit hoher Wärmeleitfähigkeit kühlen schneller ab als kristalline. Es ist erstaunlich, wie stark sich eine einfache Materialwahl auf die Effizienz auswirkt.

-

Bauteilkomplexität : Komplexe Formen sind knifflig! Ich erinnere mich an ein Projekt, bei dem filigrane Designs sorgfältige Anpassungen der Spritzgießgeschwindigkeit und der Nachdruckzeiten erforderten, um die Qualität zu gewährleisten. Diese Parameter auszubalancieren ist wie ein Drahtseilakt; gelingt es, stellt sich der Erfolg ein.

Beispiel : Denken Sie an ein fein gearbeitetes Teil. Manchmal halten wir es länger fest, um seine zarte Form zu erhalten.

Verbesserung der Spritzgussparameter

Hier sind die wichtigsten Parameter zur Verbesserung der Zykluseffizienz:

- Einspritzgeschwindigkeit : Höhere Geschwindigkeiten verkürzen die Einspritzzeiten, die Qualität muss jedoch hoch bleiben. Es gilt, ein Gleichgewicht zu finden, das Geschick und Übung erfordert.

- Anpressdruck reduziert Fehler, kann aber die Zykluszeit verlängern. Ich passe die Einstellungen oft so lange an, bis sie optimal funktionieren.

Schlussfolgerung zu Werkzeugkonstruktion und Zykluseffizienz

Kurz gesagt: Eine gute Werkzeugkonstruktion verbessert die Effizienz des Spritzgießprozesses durch optimierte Kühlung, Materialauswahl und durchdachte Konstruktionsdetails. Dieses Wissen hat meine Fertigungsprozesse und die Produktqualität verbessert. Wenn Sie mehr über die Optimierung von Werkzeugkonstruktionen erfahren möchten, lesen Sie unsere detaillierte Analyse zur Werkzeugoptimierung³ . Gemeinsam erzielen wir wirklich herausragende Ergebnisse!

Effiziente Kühlsysteme verkürzen die Zykluszeiten beim Spritzgießen.WAHR

Die Auslegung des Kühlsystems hat einen direkten Einfluss auf die Zykluseffizienz, indem sie die Kühlzeiten minimiert und so die Produktionsgeschwindigkeit und -qualität insgesamt verbessert.

Komplexe Teilekonstruktionen verlängern stets die Dauer des Spritzgießprozesses.FALSCH

Komplexe Konstruktionen erfordern zwar unter Umständen längere Haltezeiten, doch durch eine effiziente Werkzeugkonstruktion lassen sich Verzögerungen abmildern, sodass diese Aussage nicht universell zutrifft.

Wie kann ich Prozessparameter optimieren, um bessere Ergebnisse zu erzielen?

Die Optimierung von Prozesseinstellungen gleicht der Lösung eines komplexen Puzzles in der Fertigung. Glauben Sie mir. Die Anpassung dieser Einstellungen erfordert mehr als nur Zahlen. Es geht darum, etwas Besonderes zu schaffen. Wie gelingt uns das?

Um Prozessparameter zu optimieren, konzentrieren Sie sich auf das Verständnis der Materialeigenschaften und der Bauteilkonstruktion. Nutzen Sie Versuchsplanung (Design of Experiments, DOE) und die Taguchi-Methode für datengestützte Entscheidungen, um die Fertigungseffizienz und Produktqualität zu steigern.

Den Spritzgießprozess verstehen

Um die Prozessparameter zu optimieren, ist es unerlässlich, den Aufbau des Spritzgießprozesses . Dieser Prozess umfasst mehrere Phasen:

- Injektionszeit: Bezieht sich auf die Zeit, die benötigt wird, um die Kunststoffschmelze in den Formhohlraum einzuspritzen.

- Typische Dauer : Normalerweise innerhalb von 0,5 bis 1 Sekunde für kleine Teile.

- Haltezeit : Der Druck wird nach dem Befüllen der Form aufrechterhalten, im Allgemeinen zwischen 5 und 10 Sekunden.

- Abkühlzeit: Eine beträchtliche Zeitspanne, in der der Kunststoff aushärtet, die je nach Materialeigenschaften stark variiert.

- Bei dünnwandigen Teilen kann dies etwa 10-20 Sekunden dauern, während es bei größeren Teilen auch mehr als eine Minute dauern kann.

- Formöffnungs- und Auswurfzeit : Diese sind relativ kurz, in der Regel jeweils etwa 1-3 Sekunden.

Die Optimierung jeder dieser Phasen kann zu höherer Effizienz und besserer Produktqualität führen. Eine detailliertere Aufschlüsselung dieser Phasen finden Sie in diesem umfassenden Leitfaden 4 .

Einflussfaktoren auf die Optimierung

Mehrere Einflussfaktoren bestimmen, wie effektiv Sie Ihre Prozessparameter optimieren können:

| Faktor | Beschreibung | Auswirkungen auf die Zykluszeit |

|---|---|---|

| Eigenschaften von Kunststoffmaterialien | Unterschiedliche Materialien weisen unterschiedliche thermische und rheologische Eigenschaften auf. | Eine hohe Wärmeleitfähigkeit verkürzt die Abkühlzeit, während kristalline Kunststoffe eine längere Abkühlzeit benötigen. |

| Teilegröße und -form | Größere oder komplexere Bauteile erfordern eine sorgfältigere Parametereinstellung. | Eine Vergrößerung der Abmessungen kann die Abkühlzeit aufgrund der Wärmeableitung erheblich verlängern. |

| Parameter des Spritzgießprozesses | Parameter wie Einspritzgeschwindigkeit und -druck beeinflussen die Zykluszeit und die Teilequalität. | Höhere Einspritzgeschwindigkeiten können die Zeiten verkürzen, aber bei ungenauer Handhabung die Qualität beeinträchtigen. |

| Formenbau | Eine effiziente Werkzeugkonstruktion mit optimierten Kühlkanälen kann die Zykluszeiten erheblich verbessern. | Konforme Kühlkonstruktionen können Kühlprozesse beschleunigen. |

Durch die Berücksichtigung dieser Faktoren lässt sich ein besseres Gleichgewicht zwischen Effizienz und Produktintegrität erzielen. Weitere Einblicke in den Einfluss von Materialeigenschaften auf das Spritzgießen finden Sie in diesem Artikel⁵ .

Methoden zur Optimierung

Zur effektiven Optimierung von Prozessparametern können Methoden wie die Versuchsplanung (Design of Experiments, DOE) und die Taguchi-Methode erhebliche Vorteile bringen:

- Versuchsplanung (Design of Experiments, DOE) : Diese statistische Methode ermöglicht es, mehrere Variablen systematisch zu verändern, um deren Einfluss auf die Ergebnisse zu ermitteln. Durch kontrollierte Experimente lassen sich die optimalen Einstellungen für Einspritzgeschwindigkeit, Druck und Kühlzeiten finden.

- Taguchi-Methode : Dieser Ansatz, der auf robustes Design abzielt, verbessert die Qualität durch Minimierung von Abweichungen mittels sorgfältiger Parameterauswahl. Er hilft dabei, die für Leistung und Konsistenz wichtigsten Parameter zu identifizieren.

Die Anwendung dieser Methoden liefert umsetzbare Erkenntnisse und führt zu datengestützten Entscheidungen, die die Gesamteffizienz steigern. Weitere detaillierte Methoden zur Fertigungsoptimierung finden Sie in dieser Ressource 6 .

Die Einspritzzeit beträgt typischerweise 0,5 bis 1 Sekunde für kleine Teile.WAHR

Diese Angabe spiegelt die Standarddauer der Einspritzzeit im Spritzgießprozess wider, die für die Optimierung der Effizienz von entscheidender Bedeutung ist.

Der Einsatz von DOE kann die Effizienz des Spritzgießprozesses verbessern.WAHR

Die Versuchsplanung (Design of Experiments, DOE) testet systematisch Variablen, was zu optimierten Einstellungen und verbesserten Fertigungsergebnissen führt.

Abschluss

Zu den Schlüsselfaktoren, die die Dauer des Kunststoffspritzgießens beeinflussen, gehören Zyklusphasen, Materialeigenschaften, Teileabmessungen, Prozesseinstellungen und Werkzeugkonstruktion. Die Beherrschung dieser Faktoren kann die Produktionseffizienz steigern.

-

Erfahren Sie mehr darüber, wie Sie jede Phase des Spritzgießprozesses optimieren können, um eine höhere Effizienz und Qualität zu erzielen. ↩

-

Erfahren Sie, wie unterschiedliche Materialeigenschaften Ihre Formgebungsprozesse optimieren und die Produktqualität verbessern können. ↩

-

Entdecken Sie fortschrittliche Techniken im Werkzeugbau, die die Zykluseffizienz verbessern und die Produktionszeit verkürzen können. ↩

-

Entdecken Sie effektive Optimierungstechniken, die Ihre Produktionsprozesse verbessern und so zu besseren Ergebnissen führen können. ↩

-

Erfahren Sie mehr über Methoden, die Ihnen helfen können, Ihre Fertigungsprozesse zu optimieren. ↩

-

Erfahren Sie mehr über den Einfluss unterschiedlicher Materialeigenschaften auf Spritzgießzyklen. ↩