Im schnelllebigen Bereich des Kunststoffspritzgießens stelle ich mir oft eine entscheidende Frage: Wie schaffen wir ein effizientes Zuführungssystem? Dabei geht es nicht nur um Mechanik, sondern um das Verständnis des Wesens einer qualitativ hochwertigen Produktion.

Ein effizientes Zuführungssystem für Spritzgussformen gewährleistet einen optimalen Materialfluss in den Formhohlraum und minimiert so Fehler wie Schweißnähte und Poren. Wichtige Aspekte sind die Auswahl geeigneter Angusspositionen und -typen, die Konstruktion eines effektiven Angusskanalsystems und die Sicherstellung einer gleichmäßigen Füllung für eine gleichbleibende Produktqualität.

Die Grundlagen zu verstehen ist wichtig, doch die Beherrschung der Feinheiten der Zuführungssystemgestaltung kann Ihre Produktionseffizienz und Produktqualität erheblich beeinflussen. Lassen Sie uns jedes Element im Detail untersuchen, um fortschrittliche Strategien zu entdecken, die Ihren Fertigungsprozess revolutionieren können.

Ausgewuchtete Läufersysteme reduzieren Produktfehler.WAHR

Ausgewogene Angusskanäle gewährleisten eine gleichmäßige Verteilung des geschmolzenen Kunststoffs und minimieren so Materialfehler.

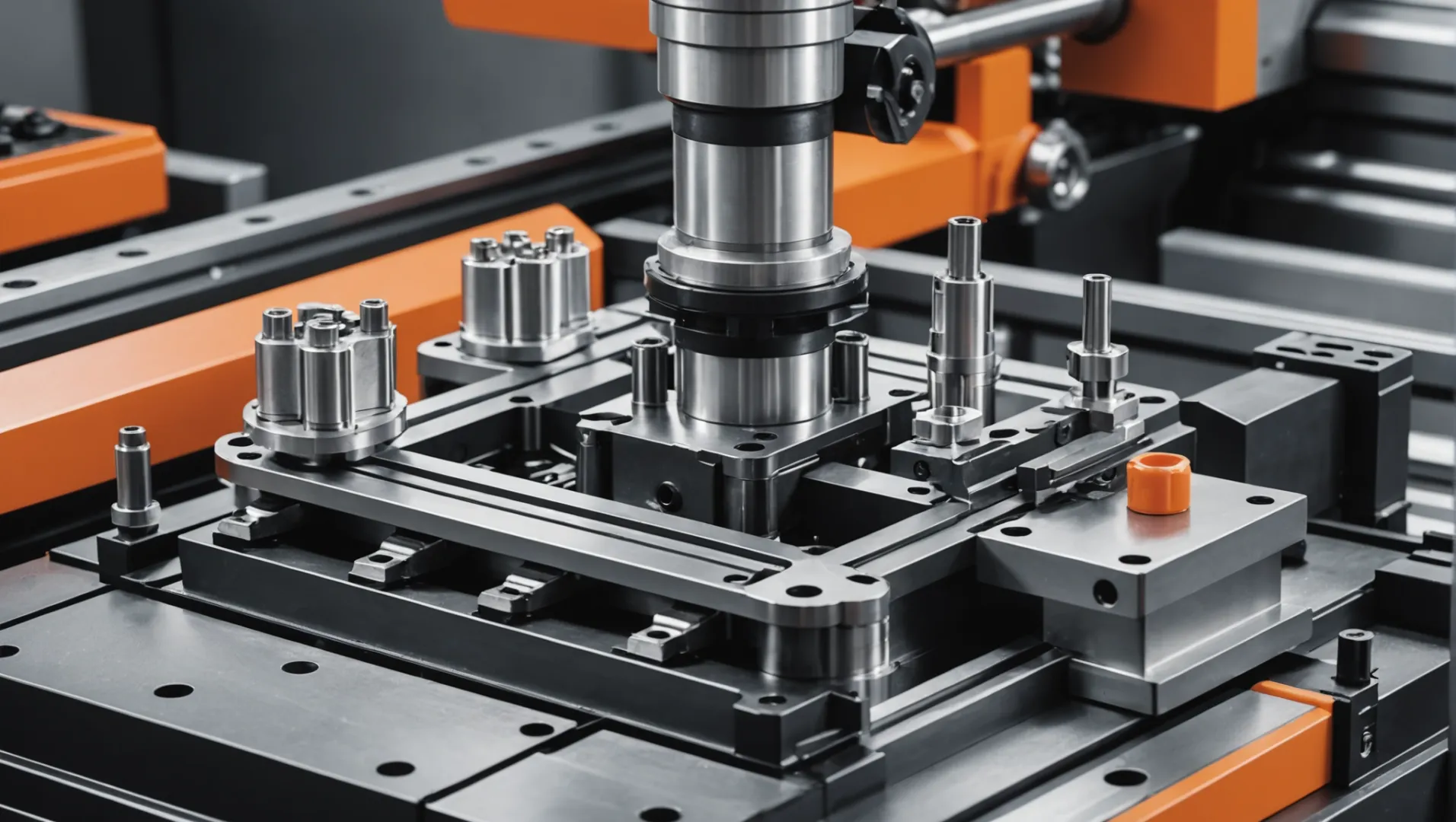

Was sind die Schlüsselfaktoren bei der Auswahl der Gate-Positionen?

Die Wahl der richtigen Angussposition beim Spritzgießen kann über die Produktionseffizienz entscheiden. Was sollten Sie beachten?

Die Wahl der richtigen Angussposition erfordert die Berücksichtigung der Produktform, die Vermeidung von Schweißnähten und Poren sowie die Optimierung des Materialflusses. Eine korrekte Angussplatzierung gewährleistet eine gleichmäßige Formfüllung, verbessert die Produktqualität und reduziert Fehler. Simulationsanalysen helfen dabei, optimale Positionen für verschiedene Designanforderungen zu ermitteln.

Die Form und die Anforderungen des Produkts verstehen

Bei der Wahl der Angussposition sind Form und spezifische Anforderungen des Produkts von zentraler Bedeutung. Bei komplexen Formen ist es entscheidend, den Anguss so zu positionieren, dass die Kunststoffschmelze den Hohlraum gleichmäßig ausfüllt. Beispielsweise profitieren dünnwandige Produkte von einem Anguss nahe der Hohlraumkante, um den Fließweg zu verkürzen und Druckverluste zu minimieren. Erfordert ein Produkt eine hohe Oberflächengüte oder verdeckte Angussmarken, sind Optionen wie ein verdeckter oder ein Punktanguss vorzuziehen.

Vermeidung von Schweißspuren und Poren

Schweißnähte und Poren sind häufige Probleme beim Spritzgießen, die die Festigkeit und das Aussehen des Produkts beeinträchtigen können. Es ist daher unerlässlich, die Angüsse fernab von beanspruchten Bereichen oder Stellen, die anfällig für diese Defekte sind, zu platzieren. Mithilfe von Simulationssoftware lassen sich Schweißnähte und Poren effektiv reduzieren, indem optimale Angusspositionen vorgeschlagen werden, wodurch die Gesamtqualität des Produkts verbessert wird.

Optimierung der Durchflusseffizienz

Die Position des Angusses hat maßgeblichen Einfluss darauf, wie das geschmolzene Plastik in den Formhohlraum fließt. Eine optimale Angussposition minimiert den Fließwiderstand und gewährleistet so eine gleichmäßige Materialverteilung im gesamten Formhohlraum. Dies ist besonders wichtig für Produkte, die präzise Abmessungen und gleichbleibende Qualität erfordern. Durch die strategische Wahl der Angussposition können Hersteller sowohl die Produktionseffizienz als auch die Zuverlässigkeit des Endprodukts verbessern.

Praktische Anwendung: Simulationsanalyse-Tools

Moderne Simulationswerkzeuge spielen eine entscheidende Rolle bei der Bestimmung der optimalen Angusspositionen. Diese Werkzeuge simulieren den Einspritzprozess und ermöglichen es Ingenieuren, zu visualisieren, wie sich Änderungen der Angusspositionierung auf den Materialfluss und das Füllmuster auswirken. Durch die Analyse verschiedener Szenarien können Hersteller fundierte Entscheidungen treffen und die Angussplatzierung für jedes spezifische Produktdesign optimieren.

Um Simulationswerkzeuge und ihre Vorteile beim Spritzgießen näher zu erkunden, besuchen Sie Simulationsanalysesoftware für Spritzgussformen 1. Diese Ressource führt Sie durch die verschiedenen heute verfügbaren Softwareoptionen und zeigt Ihnen, wie diese Ihren Fertigungsprozess revolutionieren können.

Die Position des Angusses beeinflusst die Oberflächenbeschaffenheit des Produkts.WAHR

Durch die richtige Platzierung des Tores können Torspuren kaschiert und die Oberflächenbeschaffenheit verbessert werden.

Für die Gate-Auswahl sind Simulationswerkzeuge nicht erforderlich.FALSCH

Simulationstools helfen bei der Optimierung der Angusspositionen und verbessern so die Produktqualität.

Wie beeinflussen unterschiedliche Angussarten die Formleistung?

Die Wahl des Angusstyps beim Spritzgießen hat einen erheblichen Einfluss auf die Werkzeugleistung und die Produktqualität. Doch wie genau wirkt sich jeder Angusstyp auf den Prozess aus?

Angussarten wie Direkt-, Seiten-, Punkt- und Tauchanguss spielen beim Spritzgießen unterschiedliche Rollen und beeinflussen Schmelzefluss, Druckverlust und Produktbild. Die Wahl der richtigen Angussart gewährleistet eine effiziente Werkzeugleistung, indem diese Faktoren mit den Produktionsanforderungen in Einklang gebracht werden.

Angussarten beim Spritzgießen verstehen

Beim Spritzgießen kommen verschiedene Angussarten zum Einsatz, von denen jede spezifische Eigenschaften aufweist, die die Werkzeugleistung beeinflussen. Die Wahl der geeigneten Angussart ist entscheidend dafür, dass die Kunststoffschmelze optimal in den Formhohlraum fließt und das Endprodukt den gewünschten Spezifikationen entspricht.

Direktes Tor

Ein Direktanguss 2 wird aufgrund seines kurzen Schmelzeflusswegs und minimalen Druckverlusts häufig für Einzelkavitäten, tiefe Kavitäten oder große Produkte eingesetzt. Diese Konstruktion ermöglicht eine effiziente Kavitätenfüllung, wodurch die Werkzeugleistung durch kürzere Zykluszeiten verbessert werden kann.

Vorteile:

- Kurzer Schmelzeflussweg

- Minimaler Druckverlust

Nachteile:

- Große Spur am Gate, die eine Nachbearbeitung erfordert

- Potenzial für Stresskonzentration

Seitentor

Der Seitenanschnitt 3 ist vielseitig und wird häufig für Produkte unterschiedlicher Formen verwendet. Er befindet sich an der Seite des Bauteils, was kleinere Angussspuren und eine einfache Demontage ermöglicht.

Vorteile:

- Kleine Leiterbahnen

- Einfach zu verarbeiten und zu entfernen

Nachteile:

- Längerer Schmelzeflussweg, der zu ungleichmäßiger Füllung führen kann

- Erhöhter Druckverlust

Point Gate

Ein Punkt-Gate 4 eignet sich ideal für Produkte mit hohen ästhetischen Anforderungen, wie beispielsweise Gehäuse für elektronische Geräte. Dank seiner geringen Kontur beeinträchtigt es das Erscheinungsbild nur minimal.

Vorteile:

- Extrem kleine Leiterbahn

- Minimale Auswirkungen auf das Erscheinungsbild

Nachteile:

- Erfordert komplexe Dreiplattenformen

- Höhere Produktionskosten

Unterwassertor

Ein Unterwasseranschnitt 5 eignet sich für automatisierte Produktionslinien. Er ist im Inneren oder auf der Produktseite verborgen und löst sich automatisch beim Öffnen der Form.

Vorteile:

- Minimal sichtbare Tormarkierungen

- Keine weitere Verarbeitung erforderlich

Nachteile:

- Komplexe Konstruktions- und Verarbeitungsanforderungen

- Hohe Präzision bei der Werkzeugkonstruktion erforderlich

Die Wahl des richtigen Angusstyps für optimale Formleistung

Bei der Auswahl des Angusstyps sollten Faktoren wie Produktform, ästhetische Anforderungen und Produktionseffizienz berücksichtigt werden. Ist beispielsweise die Minimierung sichtbarer Angussmarken entscheidend, empfiehlt sich ein Punkt- oder Unterwasseranguss.

Darüber hinaus sollte die Wahl des Angusskanals auf die Auslegung des Verteilersystems 6 , um den Schmelzefluss zu optimieren und Defekte wie Schweißnähte und Poren zu minimieren. Die Berücksichtigung dieser Aspekte trägt dazu bei, eine gleichbleibende Produktqualität und effiziente Fertigungsprozesse zu gewährleisten.

Direktanschnitte verkürzen die Zykluszeiten beim Spritzgießen.WAHR

Direkteinspritzsysteme zeichnen sich durch kurze Schmelzeflusswege und minimalen Druckverlust aus.

Unterwasseranschnitte erfordern nach dem Spritzgießen keine weitere Bearbeitung.WAHR

Die Unterwassertore lösen sich automatisch und hinterlassen nur minimale sichtbare Spuren.

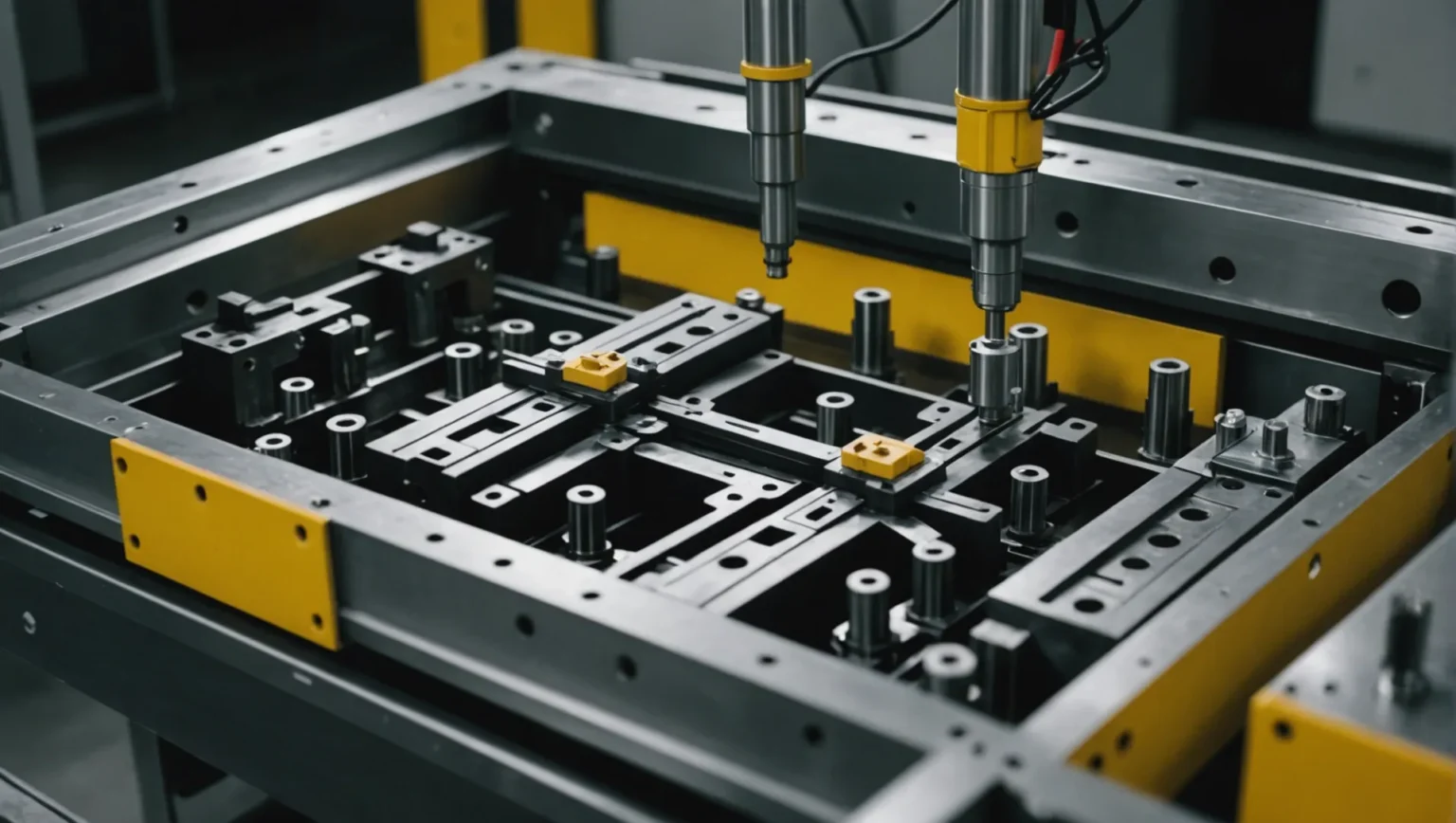

Warum ist die Auslegung des Läufersystems entscheidend für die Effizienz?

Ein effizientes Angusskanalsystem beim Spritzgießen gewährleistet einen reibungslosen Fluss und eine gleichmäßige Verteilung des geschmolzenen Kunststoffs, was für die Produktintegrität und Wirtschaftlichkeit von entscheidender Bedeutung ist.

Die Konstruktion des Angusskanalsystems ist entscheidend für die optimale Verteilung des geschmolzenen Kunststoffs, die Reduzierung von Fehlern und die Steigerung der Produktionseffizienz. Zu den Schlüsselelementen gehören der Hauptkanal, der Abzweigkanal und die Angussbuchse, die jeweils präzise konstruiert sein müssen, um den Widerstand zu minimieren und einen gleichmäßigen Materialfluss zu gewährleisten.

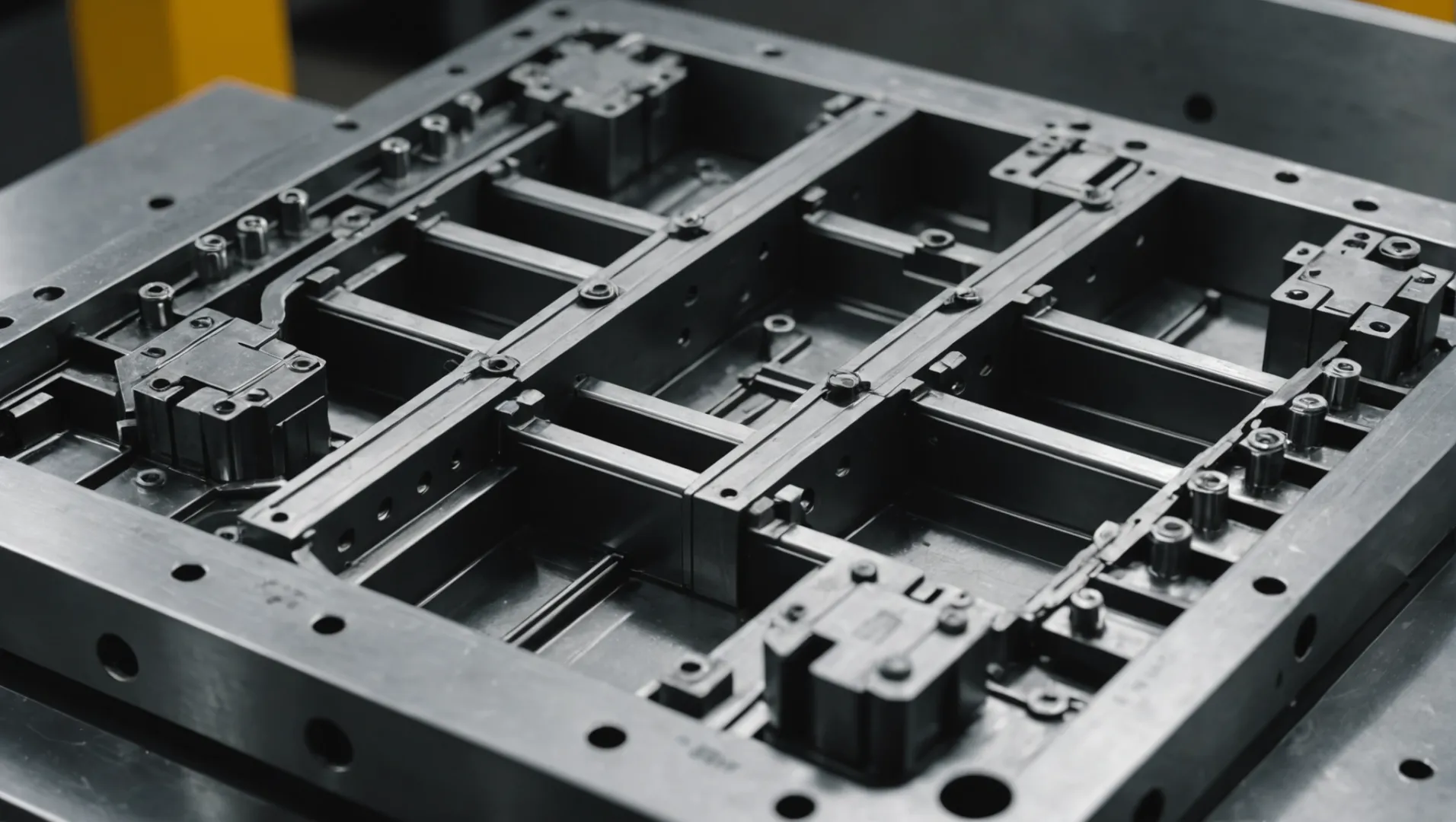

Die Rolle des Läufersystems verstehen

Beim Spritzgießen dient das Angusskanalsystem 7 als Weg, durch den das geschmolzene Plastik von der Maschinendüse in den Formhohlraum gelangt. Ein effizient gestaltetes Angusskanalsystem kann die Qualität des Endprodukts und die Gesamtproduktivität des Fertigungsprozesses maßgeblich beeinflussen.

Hauptläufer-Design

Der Hauptkanal verbindet die Düse der Spritzgießmaschine mit den Seitenkanälen. Seine konische Form gewährleistet einen gleichmäßigen Materialfluss, seine Abmessungen müssen jedoch an die Größe der Düse und des Endprodukts angepasst werden. Ein gut konstruierter Hauptkanal sollte zudem einen Kaltkanal aufweisen, um zu verhindern, dass erstarrter Kunststoff in den Formhohlraum gelangt.

| Aspekt | Designüberlegungen |

|---|---|

| Form | Typischerweise konisch, um den Strömungswiderstand zu verringern |

| Größe | Passt zur Düsengröße; geeignet für Produktabmessungen |

| Merkmale | Beinhaltet auch kaltes Material |

Branch Runner-Konfiguration

Verzweigungskanäle verteilen das geschmolzene Plastik vom Hauptkanal zu den einzelnen Angüssen. Die Form dieser Kanäle – ob kreisförmig, halbkreisförmig oder trapezförmig – beeinflusst den Fließwiderstand und die Verarbeitungsfreundlichkeit. Kreisförmige Kanäle bieten den geringsten Fließwiderstand, sind aber schwieriger herzustellen.

- Rundläufer: Minimieren den Widerstand, sind aber schwierig zu verarbeiten.

- Halbkreisförmige/Trapezförmige Laufschienen: Einfacher herzustellen bei mäßigem Widerstand.

Überlegungen zur Angussbuchse

Die Angussbuchse leitet das geschmolzene Plastik von der Düse in den Hauptkanal. Sie besteht aus hochwertigem Stahl, ist verschleißfest und gewährleistet eine präzise Ausrichtung mit dem Hauptkanal der Form. Korrekt ausgerichtete Angussbuchsen tragen zu einem gleichmäßigen Materialfluss bei und reduzieren den Verschleiß der Form.

Effizienz durch Ausgewogenheit

Ein unausgewogenes Angusskanalsystem kann zu ungleichmäßiger Füllung führen, was Abweichungen in den Produktabmessungen und Spannungsspitzen zur Folge hat. Ein ausgewogenes Design gewährleistet hingegen eine gleichmäßige Verteilung des geschmolzenen Kunststoffs auf mehrere Kavitäten und verbessert so die Gleichmäßigkeit der Produktqualität.

- Simulationsanalyse: Verwenden Sie Softwaretools, um die Strömungsdynamik zu modellieren und das Läuferdesign auf Ausgewogenheit anzupassen.

- Anpassung der Schieber: Passen Sie die Positionen und Größen der Schieber an, um einen ausgeglichenen Durchfluss zu erreichen.

Durch die Fokussierung auf diese zentralen Gestaltungselemente können Hersteller ihre Produktionsprozesse verbessern, Fehler reduzieren und den Materialeinsatz optimieren. Das sorgfältige Zusammenspiel der Gestaltungsaspekte führt letztendlich zu höherer Effizienz und Kosteneinsparungen beim Spritzgießen.

Kreisförmige Laufflächen minimieren den Strömungswiderstand.WAHR

Runde Laufflächen sind so konstruiert, dass sie minimalen Widerstand bieten und so den Durchfluss verbessern.

Die Ausrichtung der Angussbuchse ist nicht entscheidend.FALSCH

Die korrekte Ausrichtung der Angussbuchse gewährleistet einen reibungslosen Materialfluss und eine lange Lebensdauer der Form.

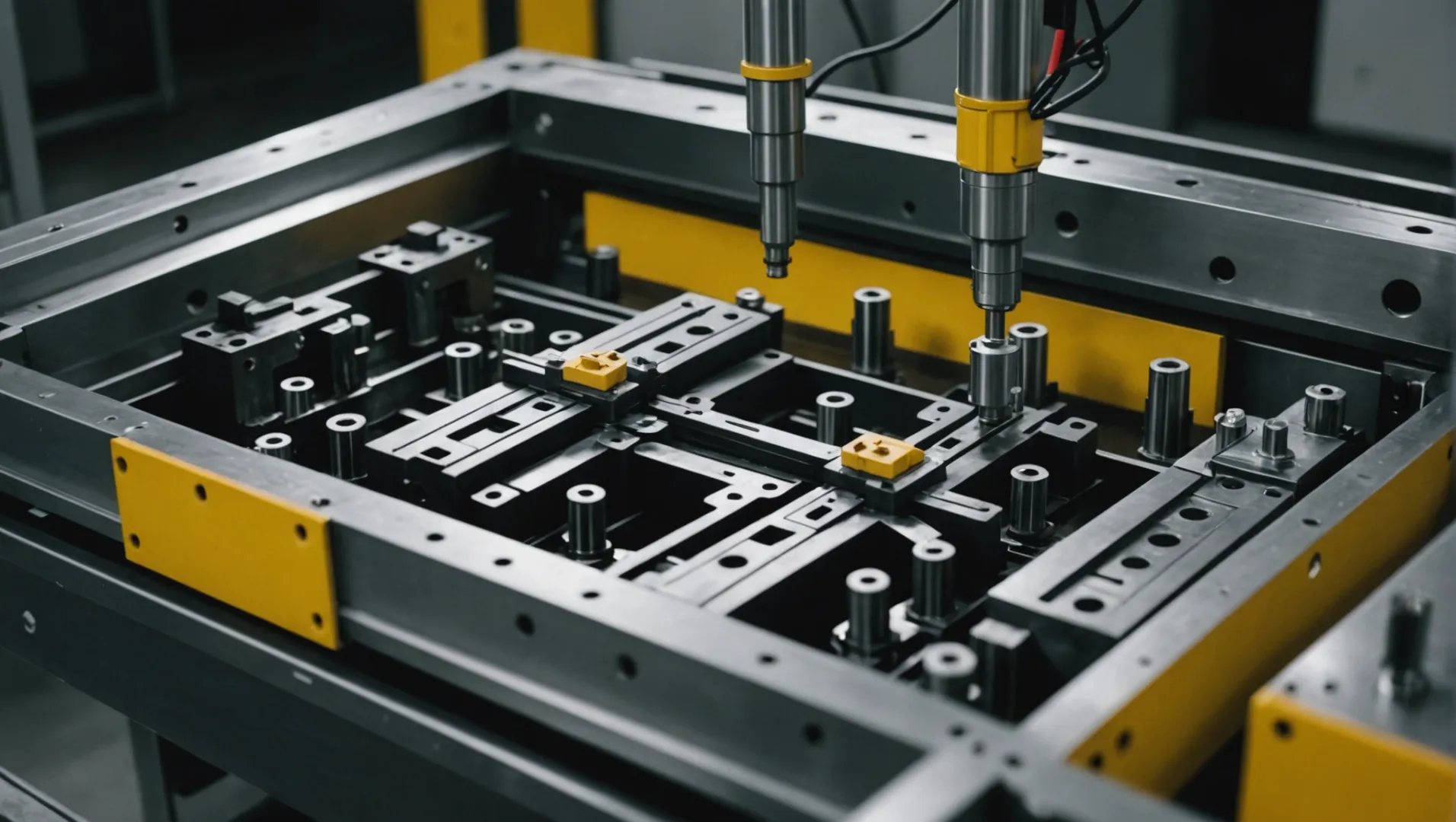

Wie kann ein ausgewogenes Design die Produktqualität verbessern?

Ausgewogenes Design beim Spritzgießen ist nicht nur ein Luxus – es ist eine Notwendigkeit für eine qualitativ hochwertige Produktion.

Eine ausgewogene Konstruktion im Spritzgussverfahren gewährleistet einen gleichmäßigen Materialfluss und reduziert Fehler wie ungleichmäßige Füllung und Spannungsspitzen, wodurch die Produktqualität verbessert wird. Durch die Anpassung der Angusspositionen und die Optimierung des Angusskanalsystems minimiert eine ausgewogene Konstruktion Unregelmäßigkeiten und steigert die Effizienz.

Die Bedeutung eines ausgewogenen Designs beim Spritzgießen

Eine ausgewogene Konstruktion ist im Spritzgussverfahren von entscheidender Bedeutung, da sie sicherstellt, dass die Kunststoffschmelze jede Kavität gleichmäßig ausfüllt. Diese Gleichmäßigkeit ist unerlässlich für gleichbleibende Produktabmessungen und strukturelle Integrität. Ein gleichmäßiger Materialfluss reduziert Fehler wie Verzug, Maßungenauigkeiten und Spannungsspitzen.

Mehrkavitätenwerkzeugs beispielsweise , ein ausgewogenes Speisersystem zu gewährleisten. Dies lässt sich durch die Anpassung von Angussgrößen, -positionen und -anordnungen erreichen, um eine gleichmäßige Füllung aller Kavitäten sicherzustellen. Simulationssoftware unterstützt Konstrukteure häufig bei der Bewertung und Optimierung dieses Gleichgewichts.

Strategien zur Vermeidung einer unausgewogenen Füllung

Eine ungleichmäßige Füllung ist ein häufiges Problem, das zu inkonsistenter Produktqualität führt. Sie kann dazu führen, dass sich manche Hohlräume schneller füllen als andere, was Abweichungen in Größe und Gewicht zur Folge hat. Um diese Probleme zu vermeiden, können Konstrukteure verschiedene Strategien anwenden:

- Erhöhen Sie die Anzahl der Angüsse: Mehr Angüsse können dazu beitragen, die Schmelze gleichmäßig in der Form zu verteilen.

- Anpassung der Torpositionen: Durch die strategische Platzierung der Tore kann sichergestellt werden, dass der Durchfluss alle Bereiche gleichzeitig erreicht.

- Verwenden Sie ein ausgewogenes Verteilersystem: Ein Verteilersystem, das das Material gleichmäßig verteilt, kann Probleme durch ungleichmäßiges Füllen deutlich reduzieren.

Tabelle: Einfluss von ausgewogenem vs. unausgewogenem Versuchsdesign

| Aspekt | Ausgewogenes Design | Unausgewogenes Design |

|---|---|---|

| Fließkonsistenz | Hoch | Niedrig |

| Produktqualität | Konsistent | Inkonsistent |

| Mängel | Minimal | Häufig |

| Spannungsverteilung | Sogar | Konzentriert |

Steigerung der Produktionseffizienz durch Ausgewogenheit

Ausgewogene Konstruktionen verbessern nicht nur die Produktqualität, sondern steigern auch die Produktionseffizienz. Durch die Reduzierung von Ausschuss und die Minimierung von Fehlern können Hersteller Kosten senken und den Durchsatz erhöhen. Darüber hinaus führen ausgewogene Konstruktionen häufig zu kürzeren Zykluszeiten, da das Material gleichmäßiger durch die Form fließt, was den Abkühlprozess beschleunigt.

Zusammenfassend lässt sich sagen, dass ein ausgewogener Ansatz im Spritzgussdesign nicht nur die Qualität verbessert, sondern auch einen effizienteren und kostengünstigeren Produktionsprozess ermöglicht. Durch das Verständnis und die Anwendung von Prinzipien des ausgewogenen Designs können Hersteller sowohl in puncto Qualität als auch Effizienz überlegene Ergebnisse erzielen.

Eine ausgewogene Konstruktion minimiert Spritzgussfehler.WAHR

Eine ausgewogene Konstruktion gewährleistet einen gleichmäßigen Materialfluss und reduziert so Defekte.

Ungleichgewichtige Läufersysteme steigern die Produktqualität.FALSCH

Unausgewogene Systeme führen zu ungleichmäßiger Füllung und Defekten.

Abschluss

Letztendlich steigert ein gut konzipiertes Zuführsystem die Produktionseffizienz und Produktqualität bei gleichzeitiger Kostensenkung. Durch die Beherrschung dieser Konstruktionselemente ebnen Sie den Weg für überlegene Fertigungsergebnisse.

-

Entdecken Sie Werkzeuge zur Optimierung der Angusspositionierung für verbesserte Produktqualität: Moldex3D eDesign ist kostengünstiger und liefert in über 95 % der realen Anwendungsfälle präzise Ergebnisse. Das Einlesen und Vernetzen von Modellen ist denkbar einfach, ebenso wie das Erstellen von … ↩

-

Erfahren Sie, wie Direktanschnitte die Kavitätsfüllungseffizienz verbessern: Anschnitte beim Spritzgießen sind Öffnungen in Formen, die es dem geschmolzenen Kunststoff ermöglichen, in die Kavität einzutreten und gleichzeitig Richtung und Volumen des Flusses zu steuern. ↩

-

Verstehen Sie, warum Seitenanschnitte beim Spritzgießen so vielseitig sind: Durch die Variation des Seitenanschnitts verbreitert sich der Anschnitt und verjüngt sich in Einspeisterichtung, wodurch die Schmelze in den Formhohlraum gelangen kann… ↩

-

Erfahren Sie, wie Angüsse die Ästhetik erhalten: Angussmarken sind unvermeidbar, daher sollte ihre Position das Erscheinungsbild von Kunststoffteilen, wie Kanten, Unterseiten und Innenseiten, nicht beeinträchtigen ↩

-

Erfahren Sie, warum Unterwasseranschnitte ideal für die Automatisierung sind: Die Ergebnisse zeigten, dass die Unterwasseranschnittsfüllung die Formfüllbedingungen verbessern und somit das Auftreten von Einschlussfehlern beim Gießen reduzieren kann ↩

-

Sehen Sie, wie die Angusskanalgestaltung die Schmelzeflusseffizienz beeinflusst: Der Materialfluss vom Angusskanal zum Anschnitt ist weniger eingeschränkt, und die Scherempfindlichkeit ist aufgrund des Wegfalls scharfer Kanten geringer… ↩

-

Erfahren Sie, wie sich das Angusskanalsystem auf die Werkzeugeffizienz und die Produktqualität auswirkt: Dadurch wird die Produktqualität erhalten und Materialverschwendung minimiert. Das Angusskanalsystem ist eine grundlegende Komponente im Spritzgießprozess … ↩

-

Erfahren Sie, wie Angussbuchsen den Materialfluss verbessern und den Verschleiß reduzieren: Angussbuchsen nehmen die Maschinendüse auf und ermöglichen den Kunststoffeintritt in die Form. PCS-Angussbuchsen werden aus SAE 6145-Stahl gefertigt und sind gehärtet und … ↩

-

Erforschen Sie Techniken zur Erzielung einer gleichmäßigen Füllung in Mehrfachformen. Mehrfachformen können die Produktion steigern und die Teilekosten senken, jedoch nur nach bestimmten Konstruktionsanpassungen. · Berücksichtigen Sie den Materialfluss für Mehrfachwerkzeuge. ↩