Das Entformen mag wie ein kleiner Schritt im Spritzgießprozess erscheinen, aber es ist ein Schritt von erheblichem Gewicht – im wahrsten Sinne des Wortes!

Um die Entformungskräfte beim Präzisionsspritzgießen zu kontrollieren, sind die Optimierung des Werkzeugdesigns, die Anpassung der Prozessparameter, der Einsatz geeigneter Trennmittel und die Berücksichtigung sekundärer Entformungstechniken unerlässlich. Diese Strategien tragen dazu bei, Reibung und innere Spannungen zu minimieren und so die Produktentformung und die Gesamteffizienz der Produktion zu verbessern.

Wenn wir tiefer in dieses faszinierende Thema eintauchen, werden Sie differenzierte Strategien entdecken, die Ihre Herangehensweise an die Bewältigung von Entformungsherausforderungen verändern können.

Entformungsschrägen verringern die Entformungskräfte beim Spritzgießen.WAHR

Entformungswinkel erleichtern das Auswerfen, indem sie die Reibung zwischen Form und Produkt verringern.

- 1. Welche Rolle spielt das Produktdesign bei der Entformungskraft?

- 2. Wie können Innovationen im Formendesign die Entformungskräfte reduzieren?

- 3. Welche Materialeigenschaften beeinflussen die Herausforderungen beim Entformen?

- 4. Was sind die Best Practices für den Einsatz von Release-Agenten?

- 5. Abschluss

Welche Rolle spielt das Produktdesign bei der Entformungskraft?

Beim Präzisionsspritzgießen ist das Verständnis des Einflusses der Produktgestaltung auf die Entformungskraft unerlässlich, um optimale Ergebnisse zu erzielen.

Das Produktdesign hat einen erheblichen Einfluss auf die Entformungskraft beim Spritzgießen. Zu den Schlüsselfaktoren zählen geometrische Komplexität, Entformungsschrägen und Strukturmerkmale wie Hinterschneidungen. Durchdacht gestaltete Produkte mit glatten Oberflächen und geeigneten Entformungsschrägen minimieren Reibung und Adhäsion und reduzieren somit die Entformungskraft.

Produktgeometrie verstehen

Die Geometrie eines Produkts ist ein entscheidender Faktor für die Bestimmung der Entformungskraft. Komplexe Formen mit tiefen Hohlräumen oder filigranen Hinterschneidungen erfordern aufgrund des erhöhten Oberflächenkontakts und der Reibung oft mehr Kraft zum Entformen. Beispielsweise lässt sich ein Produkt mit einfacher zylindrischer Form in der Regel leichter entformen als eines mit aufwendigem Gittermuster.

Entwurfswinkel

Entformungsschrägen sind verjüngte Bereiche im Produktdesign, die das Auswerfen aus der Form erleichtern. Eine gut berechnete Entformungsschräge kann den Kraftaufwand beim Entformen deutlich reduzieren. Üblicherweise wird eine Entformungsschräge zwischen 0,5° und 2° empfohlen. Diese leichte Verjüngung verringert die Reibung zwischen Form und Produkt und sorgt so für ein reibungsloseres Entformen.

Strukturelle Merkmale

Bestimmte Strukturmerkmale wie dünne Wände können beim Entformen Probleme bereiten. Dünnwandige Produkte kühlen möglicherweise ungleichmäßig ab, was zu höheren inneren Spannungen und einem erhöhten Entformungsaufwand führt. Daher muss bei der Konstruktion sorgfältig darauf geachtet werden, ein Gleichgewicht zwischen struktureller Integrität und einfacher Entformbarkeit zu finden.

| Designaspekt | Einfluss auf die Entformungskraft |

|---|---|

| Komplexe Geometrie | Erhöht die Kraft aufgrund der Reibung |

| Ausreichender Tiefgang | Verringert die Reibung und erleichtert das Lösen |

| Dünnwandige Strukturen | Kann Stress und Kraft erhöhen |

Materialeigenschaften und ihre Auswirkungen auf die Konstruktion

Materialien mit hoher Schwindung neigen dazu, die Form fest zu umschließen, was zu höheren Entformungskräften führt. Konstrukteure sollten daher Materialeigenschaften wie Schwindung und Härte bei der Produktentwicklung berücksichtigen. Materialien mit geringerer Schwindung ermöglichen in der Regel besser handhabbare Entformungskräfte.

Überlegungen zur Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit eines Produkts spielt auch beim Entformen eine entscheidende Rolle. Eine glattere Oberfläche verringert die Haftung zwischen Form und Produkt und erleichtert so das Auswerfen. Verfahren wie EDM ) können eingesetzt werden, um hochpräzise Oberflächen zu erzielen, die zur Reduzierung der Entformungskraft beitragen.

Innovative Designansätze

Durch die Integration von Merkmalen, die die Entformungskraft gleichmäßig über das Produkt verteilen, lassen sich Beschädigungen beim Auswerfen verhindern. Beispielsweise können Rippen oder Verstärkungsbleche die Spannungsverteilung effektiv steuern.

Konstrukteure müssen Geometrie, Materialeigenschaften und Oberflächenbeschaffenheit geschickt kombinieren, um übermäßige Entformungskräfte zu minimieren. Durch das Verständnis dieser Konstruktionsprinzipien lassen sich Produkte entwickeln, die nicht nur funktionale Anforderungen erfüllen, sondern auch die Fertigungseffizienz optimieren.

Entformungsschrägen verringern die Entformungskräfte beim Spritzgießen.WAHR

Entformungswinkel tragen zur Verringerung der Reibung bei und erleichtern so das Entformen des Produkts.

Eine komplexe Geometrie verringert die Entformungskraft beim Formgebungsprozess.FALSCH

Komplexe Formen vergrößern den Oberflächenkontakt, wodurch Reibung und Entformungskraft zunehmen.

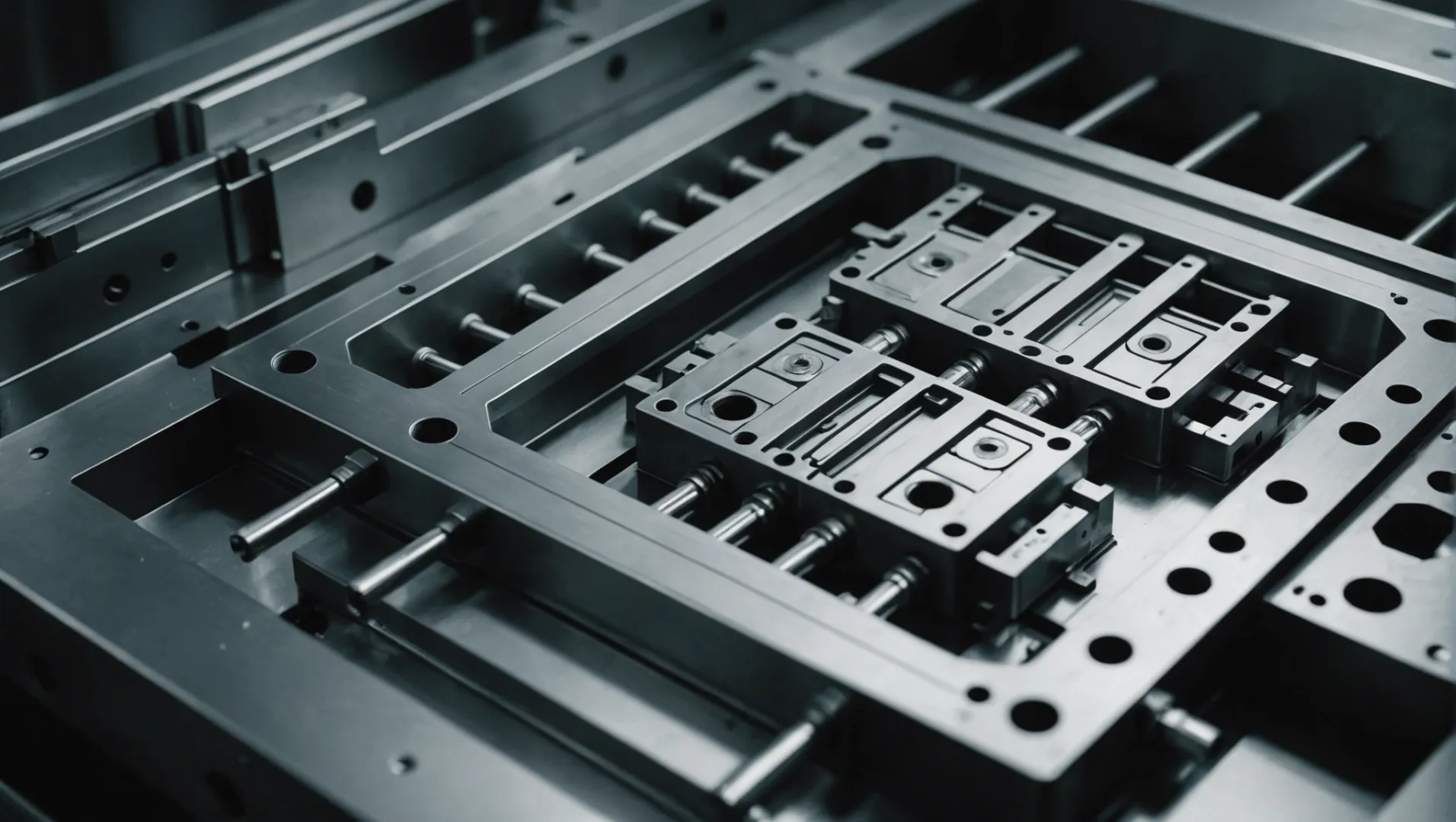

Wie können Innovationen im Formendesign die Entformungskräfte reduzieren?

Die Werkzeugkonstruktion ist entscheidend für die Minimierung der Entformungskräfte, einem Schlüsselfaktor für die Effizienz des Spritzgießens und die Produktqualität.

Innovative Werkzeugkonstruktionen reduzieren die Entformungskräfte durch verbesserte Oberflächenbeschaffenheit, optimierte Kühlsysteme und fortschrittliche Entformungsmechanismen. Diese Verbesserungen verringern Reibung und Spannungen beim Entformen, steigern die Effizienz und minimieren das Beschädigungsrisiko.

Bedeutung der Oberflächenbeschaffenheit

Eine hochwertige Oberflächengüte¹ ist unerlässlich, um die Reibung zwischen Form und Produkt zu reduzieren. Moderne Verfahren wie EDM , die das Entformen erleichtern. Durch die Minimierung der Reibung wird die benötigte Entformungskraft deutlich reduziert, was die Produktionsrate erhöht.

Verbesserungen am Kühlsystem

Ein optimiertes Kühlsystem² z . B. die konturnahe Kühlung, können die Wärmeableitung zusätzlich verbessern.

| Traditionelle Kühlung | Konforme Kühlung |

|---|---|

| Gerade Kanäle | Maßgefertigte Kanäle |

| Ungleichmäßige Kühlung | Gleichmäßige Kühlung |

| Erhöhter Stress | Stressreduzierung |

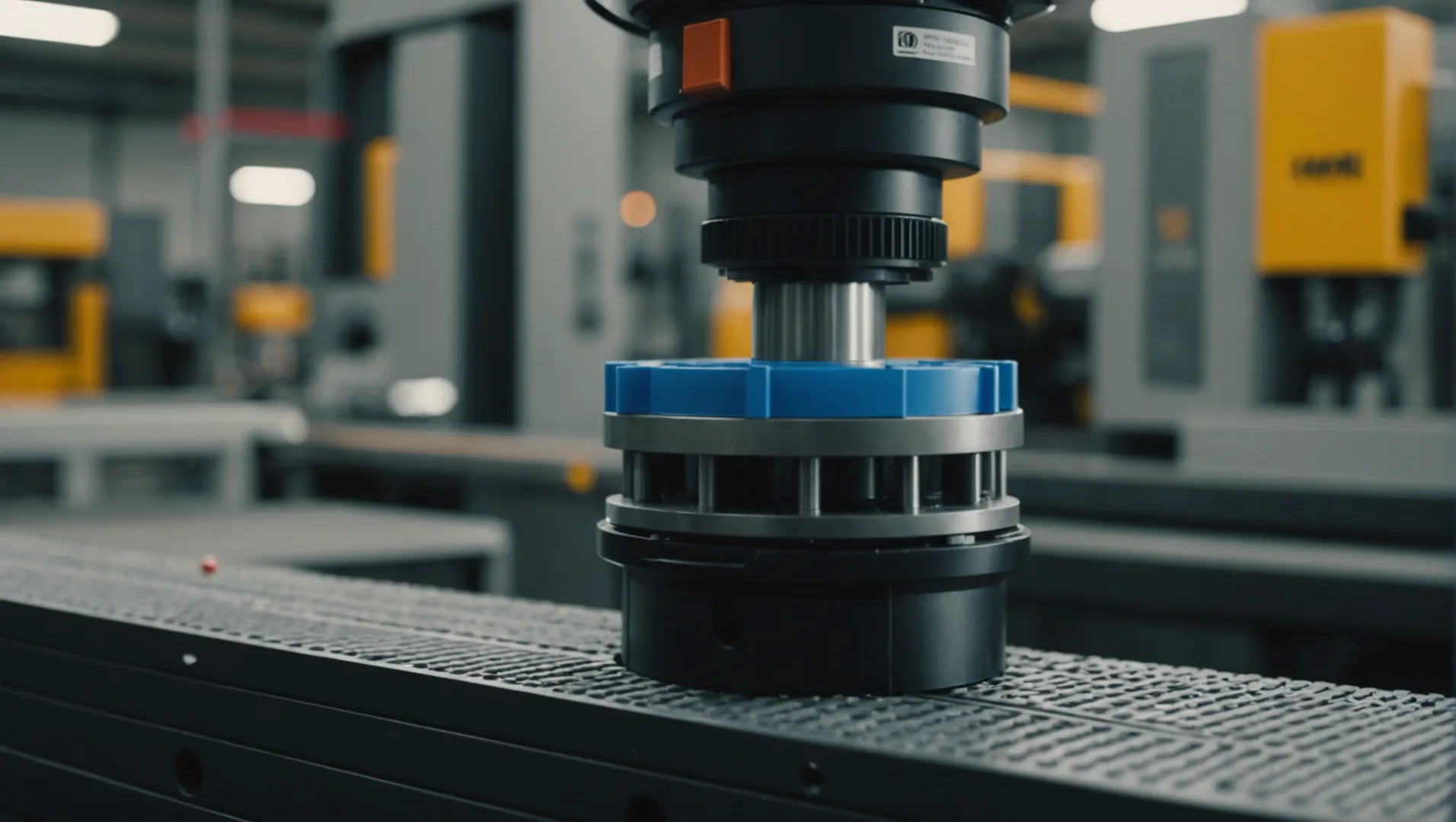

Fortschrittliche Entformungsmechanismen

Durch den Einsatz fortschrittlicher Mechanismen wie Auswerferstifte, Schieber und pneumatischer Systeme lässt sich die Entformungskraft effektiv reduzieren. Diese Mechanismen verteilen die Kraft gleichmäßiger über das Produkt und verhindern so lokale Spannungen und potenzielle Beschädigungen. Schieber 3 ermöglichen beispielsweise das kontrollierte Entformen komplexer Geometrien, wie etwa Hinterschneidungen, die andernfalls den Widerstand beim Entformen erhöhen würden.

Innovationen im Werkzeugbau lösen nicht nur bestehende Herausforderungen, sondern eröffnen auch neue Möglichkeiten zur Herstellung komplexer und filigraner Konstruktionen – ohne Kompromisse bei Effizienz oder Qualität. Angesichts der technologischen Weiterentwicklung wird die Nutzung dieser Innovationen für Hersteller, die in der Präzisionsspritzgussindustrie wettbewerbsfähig bleiben wollen, unerlässlich sein.

Fortschrittliche Formkonstruktionen reduzieren die Entformungskräfte.WAHR

Innovationen wie verbesserte Oberflächenveredelungen und Kühlsysteme verringern die Reibung.

Herkömmliche Kühlsysteme erhöhen die Entformungskraft.WAHR

Gerade Kanäle verursachen eine ungleichmäßige Kühlung und erhöhen dadurch die inneren Spannungen.

Welche Materialeigenschaften beeinflussen die Herausforderungen beim Entformen?

Beim Präzisionsspritzgießen ist das Verständnis der Materialeigenschaften entscheidend, um Entformungsprobleme zu minimieren. Dieses Wissen beeinflusst direkt die Qualität und Effizienz des Produktionsprozesses.

Materialeigenschaften wie Schrumpfungsrate, Härte und Elastizitätsmodul spielen eine entscheidende Rolle bei der Bewältigung von Entformungsproblemen. Höhere Schrumpfungsraten können die Haltekräfte erhöhen, während Materialien mit hoher Härte und niedrigem Elastizitätsmodul sich leicht verformen und dadurch Entformungsprozesse erschweren können.

Materialeigenschaften beim Spritzgießen verstehen

Die Eigenschaften der beim Spritzgießen spielen eine entscheidende Rolle für die Leichtigkeit oder Schwierigkeit des Entformens. Diese Eigenschaften können entweder zu einem reibungslosen Auswerfen beitragen oder erhebliche Herausforderungen darstellen, die ein sorgfältiges Management erfordern .

Schrumpfungsrate

Die Schrumpfungsrate eines Kunststoffs ist ein entscheidender Faktor. Materialien mit höherer Schrumpfungsrate ziehen sich beim Abkühlen stärker zusammen, wodurch die Anpresskraft an die Formoberflächen zunimmt und das Entformen erschwert wird. Im Gegensatz dazu können Materialien mit geringerer Schrumpfungsrate diese Kräfte reduzieren und so das Entformen erleichtern.

Beispiel:

- Hohe Schrumpfung: Polypropylen (PP) weist im Allgemeinen hohe Schrumpfungsraten auf, was zu erhöhten Entformungskräften führt.

- Geringe Schrumpfung: Acrylnitril-Butadien-Styrol (ABS) weist typischerweise eine geringere Schrumpfung auf, was das Entformen erleichtert.

Härte und Elastizitätsmodul

Die Härte und der Elastizitätsmodul eines Materials beeinflussen die Entformungsprobleme maßgeblich. Härtere Materialien widerstehen zwar der Verformung, können aber die Reibung zwischen Produkt und Form erhöhen. Umgekehrt kann ein niedriger Elastizitätsmodul zu übermäßiger Verformung beim Entformen führen und den Prozess dadurch zusätzlich erschweren.

Beispiel:

- Hohe Härte: Polycarbonat (PC)-Werkstoffe, die für ihre Zähigkeit bekannt sind, erfordern unter Umständen zusätzliche Strategien, um ein effektives Entformen zu gewährleisten.

- Niedriger Elastizitätsmodul: Thermoplastische Elastomere (TPEs) können sich leicht verformen, was bei unsachgemäßer Handhabung zu Defekten führen kann.

Strategien zur Minderung materialbedingter Herausforderungen

Aufgrund dieser Eigenschaften können verschiedene Strategien eingesetzt werden, um deren Auswirkungen auf das Entformen zu mindern:

- Materialauswahl: Wählen Sie Materialien mit geeigneten Schrumpfungsraten und einem ausgewogenen Verhältnis zwischen Härte und Elastizität für Ihre spezifische Anwendung.

- Anpassung der Prozessparameter: Durch Feinabstimmung der Temperatureinstellungen und Abkühlzeiten lässt sich das Materialverhalten beim Entformen besser steuern.

- Oberflächenbehandlung von Formen: Durch Oberflächenbehandlungen oder Beschichtungen von Formen können Reibungsverluste reduziert und Materialschrumpfungsschwankungen ausgeglichen werden.

- Trennmittel: Verwendung kompatibler Trennmittel, die eine Barriere zwischen Form und Produkt bilden, die Reibung verringern und ein reibungsloses Entformen ermöglichen.

Durch das Verständnis und die strategische Steuerung dieser Materialeigenschaften können Hersteller die Schwierigkeiten beim Entformen deutlich reduzieren und die Produktionsergebnisse insgesamt verbessern.

Hohe Schrumpfungsraten erhöhen die Entformungskräfte.WAHR

Höhere Schrumpfungsraten führen zu stärkerer Kontraktion und damit zu höheren Haltekräften.

Materialien mit niedrigem Elastizitätsmodul verformen sich beim Entformen leicht.WAHR

Materialien mit niedrigem Elastizitätsmodul können sich verformen, was das Entformen erschwert.

Was sind die Best Practices für den Einsatz von Release-Agenten?

Trennmittel sind beim Spritzgießprozess unerlässlich, da sie ein reibungsloses Entformen ermöglichen und die Oberflächenqualität sicherstellen. Die Kenntnis bewährter Verfahren führt zu optimalen Ergebnissen.

Der effektive Einsatz von Trennmitteln erfordert die Auswahl des richtigen Typs, dessen korrekte Anwendung und die Berücksichtigung der Materialverträglichkeit. Dadurch werden die Entformungskräfte minimiert, die Produktqualität verbessert und die Produktionseffizienz gesteigert.

Auswahl des richtigen Freigabeagenten

Die Wahl des Trennmittels beginnt mit dem Verständnis seiner Kompatibilität mit dem zu verarbeitenden Material. Unterschiedliche Materialien reagieren unterschiedlich auf Trennmittel, und eine Inkompatibilität kann die Oberflächenbeschaffenheit oder die Integrität des Formteils beeinträchtigen. Beispielsweise eignen sich Trennmittel auf Silikonbasis hervorragend für Hochglanzoberflächen⁵ , während Trennmittel auf Wachsbasis in Umgebungen mit hohen Temperaturen gut funktionieren.

Anwendungstechniken für optimale Ergebnisse

Die Art und Weise, wie Sie ein Trennmittel auftragen, hat entscheidenden Einfluss auf dessen Wirksamkeit. Ein gleichmäßiger Auftrag ist unerlässlich. Sprühen gewährleistet eine gleichmäßige Abdeckung und reduziert so lokale Bereiche mit zu viel oder zu wenig Trennmittel, die zu Fehlern führen können. Für präzises Auftragen, insbesondere bei komplexen Formgeometrien, empfiehlt sich die Verwendung einer Airbrush.

| Anwendungsmethode | Vorteile | Überlegungen |

|---|---|---|

| Sprühen | Gleichmäßige Verteilung | Erfordert eine kontrollierte Umgebung |

| Zähneputzen | Gut geeignet für kleine Bereiche | Kann unbeständig sein |

| Eintauchen | Vollständige Berichterstattung | Nicht geeignet für große Formen |

Mengen- und Frequenzmanagement

Zu viel Trennmittel kann zu Rückständen führen und die Oberflächenqualität des Endprodukts beeinträchtigen. Umgekehrt kann eine zu geringe Menge die Reibung nicht ausreichend reduzieren. Die Überwachung der verwendeten Menge und deren Anpassung an die Formzyklen ist daher unerlässlich. Einige moderne Spritzgießverfahren nutzen automatisierte Systeme, um diesen Prozess effizient zu steuern.

Umwelt- und Sicherheitsaspekte

Neben der Wirksamkeit ist es unerlässlich, auch die Umweltverträglichkeit und die Sicherheit zu berücksichtigen. Verwenden Sie nach Möglichkeit ungiftige und biologisch abbaubare Trennmittel. Eine ausreichende Belüftung während der Anwendung kann potenzielle Gesundheitsrisiken durch Dämpfe minimieren.

Zusammenfassend lässt sich sagen, dass die Beherrschung des Einsatzes von Trennmitteln einen strategischen Ansatz bei der Auswahl, Anwendung und Überwachung erfordert, um sicherzustellen, dass sie andere Entformungstechniken effektiv ergänzen.

Silikonbasierte Mittel eignen sich für Hochglanzlackierungen.WAHR

Trennmittel auf Silikonbasis eignen sich ideal zur Erzielung hochglänzender Oberflächen.

Durch das Bürsten wird eine gleichmäßige Verteilung des Trennmittels gewährleistet.FALSCH

Im Gegensatz zum Sprühen kann das Auftragen mit dem Pinsel zu ungleichmäßigem Ergebnis führen.

Abschluss

Die effektive Steuerung der Entformungskräfte ist entscheidend für die Optimierung des Präzisionsspritzgießens. Durch die Anwendung bewährter Strategien kann ich die Produktqualität und Effizienz steigern und so erfolgreiche Produktionsergebnisse sicherstellen.

-

Erfahren Sie, wie die Oberflächenbeschaffenheit die Reibung und die Entformungseffizienz beeinflusst. Auch die Rauheit der Formseitenwände kann den Entformungsprozess beeinflussen. Im Allgemeinen steigt die Entformungskraft mit zunehmender Seitenwandrauheit ↩

-

Erfahren Sie, wie Kühlsysteme die Spannung und die Entformungskraft beeinflussen: Die Simulation der Kühlphase kann helfen, festzustellen, was im Inneren der Form passiert und wie die Formkonstruktion verbessert werden kann. ↩

-

Erfahren Sie mehr über Mechanismen zur Reduzierung des Entformungswiderstands: Untersuchen Sie Schlüsselfaktoren der Werkzeugkonstruktion für effiziente Entformungsmechanismen beim Spritzgießen, einschließlich Teilegeometrie, Materialeigenschaften und Produktion … ↩

-

Erfahren Sie detailliert, wie sich Materialeigenschaften auf das Spritzgießen auswirken: Die Schlagzähigkeit wird auch von der Temperatur beeinflusst. Niedrigere Temperaturen führen eher zu sprödem Verhalten des Materials und zum Übergang von … ↩

-

Entdecken Sie, welche Trennmittel sich besonders für die Erzeugung von hochglänzenden Oberflächen eignen. Trennmittel dienen als Trennmittel zwischen den Harzschichten und der Formoberfläche, sodass ausgehärtete Teile entnommen werden können, ohne das Teil oder die Form zu beschädigen. ↩