Als Designer in der Kunststoffindustrie lerne ich, wie wichtig es ist, Fehler wie Schmelzspuren zu reduzieren. Die Reduzierung dieser Mängel ist unerlässlich. Bei dieser Aufgabe spielt die Einstellung der Schmelzetemperatur eine große Rolle. Es macht mir große Freude, mein Wissen und meine Erfahrungen weiterzugeben!

Um Schmelzmarkierungen beim Spritzgießen zu minimieren, stellen Sie die Schmelzetemperatur für jedes Material im optimalen Bereich ein und berücksichtigen Sie die Auswirkungen von Einspritzgeschwindigkeit und -druck.

Ich werde meine Reise mit Ihnen teilen, wie ich die besten Schritte zum Anpassen der Schmelztemperatur finde. Ich stand mit Fusionsmarken vor vielen Herausforderungen. Das Verständnis der Materialeigenschaften hat für mich alles verändert. Jeder Kunststofftyp hat seinen perfekten Schmelztemperaturbereich. Polystyrol benötigt beispielsweise 180 – 280°C. Polypropylen erfordert 200 – 280 °C. Es ist wichtig, das Material und seine Besonderheiten zu kennen.

Auch eine Erhöhung der Schmelzetemperatur ist hilfreich. Ich erinnere mich, dass die Temperatur von Polycarbonat von 280 – 300 °C auf 300 – 320 °C erhöht wurde. Durch diese Änderung wurden die lästigen Fusionsspuren erheblich reduziert. Allerdings schadet eine zu hohe Temperatur Ihrem Produkt wirklich. Für mich ist die Balance zwischen Qualität und Effizienz entscheidend. Auch die Formstruktur ist wichtig. Durch die Optimierung der Kühlkanäle konnten viele Probleme aufgrund ungleichmäßiger Temperaturen vermieden werden. Ich habe festgestellt, dass die Anpassung der Schmelzetemperatur an andere Faktoren wie die Einspritzgeschwindigkeit von entscheidender Bedeutung ist. Es hilft wirklich dabei, die besten Ergebnisse zu erzielen.

Durch die richtige Einstellung der Schmelzetemperatur werden Schmelzmarkierungen reduziert.WAHR

Durch die richtige Einstellung der Schmelzetemperatur können Fehler wie Schmelzmarkierungen beim Spritzgießen minimiert werden, was zu qualitativ hochwertigeren Bauteilen führt.

Höhere Schmelztemperaturen beseitigen stets Schmelzmarkierungen.FALSCH

Während höhere Schmelztemperaturen dazu beitragen können, Schmelzspuren zu reduzieren, können sie auch zu anderen Defekten führen, was diese Behauptung widerlegt.

- 1. Warum spielt die Schmelzetemperatur beim Spritzgießen eine Rolle?

- 2. Wie wirkt sich die Materialauswahl auf die Einstellung der Schmelzetemperatur aus?

- 3. Welche Risiken bergen hohe Schmelztemperaturen?

- 4. Wie kann das Formendesign das Schmelzetemperaturmanagement beeinflussen?

- 5. Welche zusätzlichen Parameter sollten neben der Schmelzetemperatur berücksichtigt werden?

- 6. Abschluss

Warum spielt die Schmelzetemperatur beim Spritzgießen eine Rolle?

Waren Sie schon einmal verwirrt über die Rolle der Schmelzetemperatur beim Spritzgießen? Wirklich, ich verstehe! Beim Spritzgießen ist die Massetemperatur von großer Bedeutung. Es trägt dazu bei, die beste Produktqualität zu erzielen. Lassen Sie uns untersuchen, warum die Kenntnis der Schmelztemperatur für perfekte Ergebnisse entscheidend ist.

Die Schmelzetemperatur ist beim Spritzgießen von entscheidender Bedeutung und bestimmt den Materialfluss und die Produktqualität. Eine ordnungsgemäße Temperaturkontrolle innerhalb bestimmter Bereiche reduziert Herstellungsfehler und gewährleistet gleichbleibend hochwertige Ergebnisse für verschiedene Kunststoffe.

Materialeigenschaften verstehen

Die Schmelzetemperatur ist mehr als eine Zahl an einer Maschine; Es ist der Schlüssel zum Spritzgießen. Jeder Kunststofftyp hat seinen eigenen Schmelztemperaturbereich, der eingehalten werden muss, um eine Materialverschlechterung zu vermeiden. Es ist, als hätten sie ihre Komfortzonen. Zum Beispiel:

| Material | Schmelztemperaturbereich (°C) |

|---|---|

| Polystyrol (PS) | 180 – 280 |

| Polypropylen (PP) | 200 – 280 |

| Polyvinylchlorid (PVC) | 160 – 220 |

Das Verständnis dieses Faktors ist von entscheidender Bedeutung, da er das Materialverhalten und die Qualität des Endprodukts beeinflusst. So wie ein Koch die richtige Temperatur braucht, um einen Kuchen zu backen, brauchen wir die richtige Schmelztemperatur für perfekte Formteile.

Heikel sind hitzeempfindliche Materialien wie PVC. Das habe ich bei einem Projekt gelernt, als ich die Temperatur zu stark erhöht habe. Das PVC zersetzte sich und setzte schädliche Gase wie Chlorwasserstoff frei. Es hat das Produkt und meine Ausrüstung durcheinander gebracht und mir gezeigt, wie vorsichtig ich mit den Schmelztemperaturen sein muss.

Erhöhen Sie die Temperatur der Schmelze entsprechend

Bei der Erhöhung der Schmelztemperatur kommt es auf das Gleichgewicht an. Höhere Temperaturen verringern die Viskosität und ermöglichen einen gleichmäßigeren Formfluss. Einmal habe ich die Schmelztemperatur von Polycarbonat (PC) von 280 – 300 °C auf 300 – 320 °C erhöht. Es war, als würde man von einem Rinnsal zu einem stetigen Strom wechseln; Die Reduzierung der Schmelzspuren war unglaublich und verbesserte das Aussehen und die Funktion des Produkts.

Eine zu hohe Schmelzetemperatur birgt jedoch das Risiko einer thermischen Zersetzung, die die mechanischen Eigenschaften beeinträchtigen und die Abkühlzeiten verlängern kann. Daher ist es von entscheidender Bedeutung, die Schmelzetemperatur mit der Produktqualität und -effizienz in Einklang zu bringen.

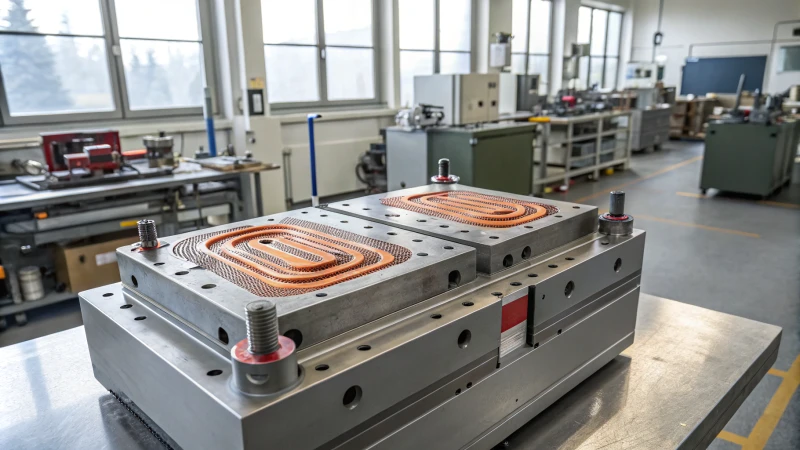

Berücksichtigen Sie die Formstruktur und das Kühlsystem

Das Design sowohl der Formstruktur als auch der Kühlsysteme hat erheblichen Einfluss auf das Temperaturmanagement der Schmelze. Einmal hatte ich Probleme mit schlecht konstruierten Kühlkanälen, die dazu führten, dass die lokalen Schmelztemperaturen schnell abfielen, was zu hässlichen Schmelzspuren führte.

Um eine gleichmäßige Temperaturverteilung zu erreichen, ist die Optimierung der Kühlkanalanordnung unerlässlich. Durch die Verwendung konformer Kühlkanäle kann beispielsweise die Formhohlraumform besser angepasst werden, was eine präzise Kühlsteuerung ermöglicht und Defekte reduziert.

Mit anderen Prozessparameteranpassung

Änderungen der Schmelzetemperatur wirken sich auf andere Parameter wie Einspritzdruck und -geschwindigkeit aus. Wenn ich die Schmelzetemperatur erhöhe, verringere ich häufig den Einspritzdruck und die Einspritzgeschwindigkeit. Während eines ABS-Materialprojekts konnte ich beispielsweise durch Erhöhen der Schmelzetemperatur den Einspritzdruck um 10–15 % und die Geschwindigkeit um 20–30 % senken. Das Ergebnis? Weniger Fusionsmarken bei intakter Qualität – ein echter Gewinn!

Wenn die Schmelzetemperaturen steigen, passe ich die Haltezeit und den Druck an, da Schrumpfungsänderungen Aufmerksamkeit erfordern, um Fehler zu vermeiden und gleichzeitig die Genauigkeit sicherzustellen.

Die Schmelzetemperatur ist nicht nur ein Detail; Es ist entscheidend für die Herstellung großartiger Produkte. Indem ich meine Herausforderungen und Erkenntnisse teile, hoffe ich, Sie dazu zu inspirieren, mit mir die interessante Welt des Spritzgießens zu erkunden!

Die Schmelzetemperatur beeinflusst die Kunststoffviskosität beim Spritzgießen.WAHR

Höhere Schmelzetemperaturen verringern die Viskosität, verbessern den Fluss innerhalb der Formen und verbessern die Produktqualität.

Eine niedrige Schmelzetemperatur kann zu Schmelzmarkierungen in Produkten führen.WAHR

Eine unzureichende Schmelzetemperatur erhöht die Viskosität, was zu einem schlechten Fließen und sichtbaren Defekten wie Schmelzmarkierungen führt.

Wie wirkt sich die Materialauswahl auf die Einstellung der Schmelzetemperatur aus?

Haben Sie jemals darüber nachgedacht, wie die von uns ausgewählten Materialien die Schmelztemperatur während der Produktion verändern? Die richtige Wahl steigert die Effizienz erheblich und verbessert die Qualität des Endprodukts. Lassen Sie uns diesen komplexen Zusammenhang gemeinsam erforschen!

Die Materialwahl hat erheblichen Einfluss auf die Temperaturanpassung der Schmelze beim Spritzgießen. Jeder Kunststofftyp hat spezifische Schmelztemperaturbereiche, die sich auf Viskosität und Fließfähigkeit auswirken und für die Vermeidung von Fehlern und die Verbesserung der Produktionseffizienz unerlässlich sind.

Erhöhen Sie die Schmelztemperatur vorsichtig

Eine höhere Schmelzetemperatur senkt normalerweise die Viskosität. Dadurch kann der Kunststoff reibungslos in den Formhohlraum fließen. Ich erinnere mich, dass die Schmelztemperatur für Polycarbonat (PC) von 280 – 300 °C auf 300 – 320 °C erhöht wurde. Durch diese Änderung wurden Fusionsspuren reduziert. Es war lohnend zu sehen, wie eine einfache Änderung die Produktqualität wirklich verbesserte. Eine zu hohe Temperatureinstellung kann jedoch zu einer thermischen Verschlechterung führen. Dies schwächt das Endprodukt. Qualität und Effizienz in Einklang zu bringen, kann schwierig sein, ist aber unbedingt erforderlich.

Formstruktur und Kühlsystemangelegenheiten

Formstruktur und Kühlsysteme sind für die Schmelzetemperatur von großer Bedeutung. Zu Beginn meiner Karriere ignorierte ich dies und hatte Probleme mit der ungleichmäßigen Temperaturverteilung. Diese führten zu Defekten wie Schmelzspuren. Ich habe die Kühlkanäle mit Follow-Shape-Designs optimiert. Diese Veränderung war aufregend. Es verbesserte die Passgenauigkeit in Formhohlräumen. Durch die genaue Kühlsteuerung konnten Temperaturschwankungen und Defekte erheblich reduziert werden. Was für eine Erleichterung!

Mit anderen Prozesseinstellungen koordinieren

Die Anpassung der Schmelzetemperatur sollte mit anderen Einspritzeinstellungen wie Druck und Geschwindigkeit übereinstimmen. Durch Erhöhen der Schmelzetemperatur kann ich den Einspritzdruck und die Einspritzgeschwindigkeit aufgrund einer besseren Fließfähigkeit senken. Bei ABS-Material habe ich beispielsweise die Schmelzetemperatur erhöht und den Einspritzdruck um 10 – 15 % gesenkt. Geschwindigkeit um 20 – 30 % verringert. Durch diese Anpassung wurden Schweißspuren minimiert und Defekte wie Flugkanten verhindert. Es war definitiv ein Sieg!

Anpassung von Haltezeit und Druck: Bei höheren Temperaturen ändert sich die Materialschrumpfung, sodass für eine genaue Größe eine Druckanpassung erforderlich ist.

Das Verständnis dieser komplexen Zusammenhänge hat mir geholfen, Materialien auszuwählen und Verarbeitungsparameter mit Bedacht festzulegen. Dadurch verbesserten sich Produktqualität und Produktionseffizienz.

Weitere Informationen zur Temperaturoptimierung beim Spritzgießen finden Sie in unseren Artikeln zu Materialeigenschaften und Formenbautechniken . Viel Spaß beim Lesen!

Materialeigenschaften verstehen

Die Wahl des Materials hat erheblichen Einfluss auf die Temperaturanpassung der Schmelze. Verschiedene Kunststoffe weisen unterschiedliche Schmelztemperaturbereiche auf. Zum Beispiel:

| Material | Schmelztemperaturbereich (°C) |

|---|---|

| Polystyrol (PS) | 180 – 280 |

| Polypropylen (PP) | 200 – 280 |

| Polyvinylchlorid (PVC) | Enger Bereich, temperaturempfindlich |

Am Anfang habe ich mit verschiedenen Kunststoffen gearbeitet und war erstaunt, wie sehr sich ihre Eigenschaften unterscheiden. Beispielsweise schmilzt Polystyrol (PS) zwischen 180 und 280 °C, während Polypropylen (PP) bei etwa 200 bis 280 °C schmilzt. Dieser Unterschied hat mir gezeigt, dass es wirklich wichtig ist, diese Bereiche zu kennen. Es ist von entscheidender Bedeutung, die Schmelzetemperaturen richtig einzustellen. Das Nichtbeachten dieser Grenzwerte könnte das Material beschädigen oder seine einzigartigen Eigenschaften verändern. Es ist sehr wichtig, sie zu respektieren!

Ein augenöffnendes Erlebnis war Polyvinylchlorid (PVC). Ich habe herausgefunden, dass PVC hitzeempfindlich ist und in einem engen Bereich schmilzt. Während eines Projekts habe ich versehentlich die Temperatur zu hoch eingestellt. Dies führte dazu, dass PVC zerfiel und Chlorwasserstoffgas freisetzte. Leider hat dieser Fehler der Produktqualität geschadet. Es hat sogar einige Geräte korrodiert. Eine wirklich harte Lektion!

Bei wärmeempfindlichen Materialien wie PVC ist eine präzise Temperaturkontrolle entscheidend. Übermäßige Hitze kann zur Zersetzung führen und schädliche Gase wie Chlorwasserstoff freisetzen. Umgekehrt führt eine zu niedrige Temperatur zu einer hohen Viskosität, die den Durchfluss behindert und zu Defekten führt.

Erhöhen Sie die Schmelztemperatur entsprechend

Eine Erhöhung der Schmelzetemperatur verringert im Allgemeinen die Viskosität und ermöglicht so einen gleichmäßigeren Fluss innerhalb des Formhohlraums. Beispielsweise kann eine Erhöhung der Schmelztemperatur für Polycarbonat (PC) von 280 – 300 °C auf 300 – 320 °C Schmelzspuren wirksam reduzieren. Allerdings ist Vorsicht geboten; Zu hohe Temperaturen können zu einer thermischen Zersetzung führen und die mechanischen Eigenschaften des Endprodukts beeinträchtigen. Zu den zu berücksichtigenden Faktoren gehören:

- Produktqualität : Wahrung der Integrität ohne thermische Schäden.

- Produktionseffizienz : Abkühlzeiten und Zyklusdauer in Einklang bringen.

Berücksichtigen Sie die Formstruktur und das Kühlsystem

Das Design der Form und ihres Kühlsystems hat großen Einfluss auf die Schmelzetemperatur. Wenn Kühlkanäle falsch ausgelegt sind, kann es zu einer ungleichmäßigen Temperaturverteilung kommen, was zu Defekten wie Schmelzspuren führen kann. Durch die Optimierung der Kühlkanäle kann eine gleichmäßige Temperaturkontrolle im gesamten Werkzeug erreicht werden.

Die Verwendung von Kühlkanälen mit Folgeform ermöglicht beispielsweise:

- Verbesserte Passform innerhalb der Formhohlräume.

- Genaue Kontrolle der Abkühlraten, wodurch lokale Temperaturschwankungen, die zu Defekten führen, minimiert werden.

Mit anderen Prozessparameteranpassung

Die Anpassung der Schmelzetemperatur sollte an anderen Einspritzparametern wie Druck und Geschwindigkeit ausgerichtet sein. Eine Erhöhung der Schmelzetemperatur ermöglicht aufgrund der verbesserten Fließfähigkeit eine Reduzierung des Einspritzdrucks und der Einspritzgeschwindigkeit. Wenn beispielsweise die Schmelzetemperatur von ABS-Material erhöht wird, kann eine Reduzierung des Einspritzdrucks um 10–15 % und der Geschwindigkeit um 20–30 % Schmelzspuren effektiv minimieren und gleichzeitig Defekte wie fliegende Kanten verhindern.

- Anpassung der Haltezeit und des Drucks : Höhere Temperaturen können die Materialschrumpfung verändern und eine Anpassung des Haltedrucks erforderlich machen, um die Maßhaltigkeit zu gewährleisten.

Betrachten Sie diese Tabelle mit einer Zusammenfassung der empfohlenen Anpassungen:

| Parameter | Empfohlene Änderung |

|---|---|

| Einspritzdruck | Reduzierung um 10 – 15 % |

| Einspritzgeschwindigkeit | Reduzieren um 20 – 30 % |

| Druck halten | Je nach Materialschrumpfung anpassen |

Durch das Verständnis dieser Zusammenhänge können Hersteller fundierte Entscheidungen über Materialauswahl und Verarbeitungsparameter treffen und so sowohl die Produktqualität als auch die Produktionseffizienz verbessern.

Weitere Einblicke in die Optimierung der Schmelzetemperaturanpassung beim Spritzgießen finden Sie in unseren verwandten Artikeln zu Materialeigenschaften 1 und Formenbautechniken 2 .

Verschiedene Kunststoffe haben unterschiedliche Schmelztemperaturbereiche.WAHR

Jede Kunststoffart hat einen bestimmten Schmelztemperaturbereich, der sich auf ihr Verhalten während der Verarbeitung auswirkt.

Höhere Schmelzetemperaturen verbessern stets die Produktqualität.FALSCH

Während höhere Schmelzetemperaturen die Fließfähigkeit verbessern können, können sie bei zu hohen Temperaturen auch zu einer thermischen Verschlechterung führen und die Qualität beeinträchtigen.

Welche Risiken bergen hohe Schmelztemperaturen?

Waren Sie schon einmal in einem Fertigungsprozess und hatten Angst vor den Temperaturen der Schmelze? Ich kenne dieses Gefühl. Es ist von entscheidender Bedeutung, diese Risiken zu verstehen. Es verändert die Produktqualität und -effizienz erheblich.

Hohe Schmelztemperaturen können zu thermischen Schäden in Kunststoffen führen, die Festigkeit beeinträchtigen und Fehler verursachen. Es ist von entscheidender Bedeutung, bestimmte Schmelzbereiche zu verstehen und die Verarbeitungseinstellungen anzupassen, um die Produktqualität aufrechtzuerhalten.

Materialeigenschaften verstehen

Ich erinnere mich an meine Anfänge im Produktdesign. Ich fühlte mich überwältigt von den vielen Arten von Kunststoffmaterialien und ihren einzigartigen Schmelztemperaturen. Verschiedene Kunststoffe haben spezifische Schmelztemperaturbereiche, die für ihre Verarbeitung entscheidend sind. Beispielsweise schmilzt Polystyrol (PS) typischerweise zwischen 180 und 280 °C, während Polypropylen (PP) zwischen 200 und 280 °C schmilzt.

Jeder Typ hat seine eigenen Macken. Am Anfang habe ich gelernt, die Schmelzetemperaturen anzupassen. Mir wurde schnell klar, wie wichtig es ist, innerhalb dieser Grenzen zu bleiben. Wenn Sie zu hoch gehen, könnte sich das Material verschlechtern. Ein Beispiel ist Polyvinylchlorid (PVC). Aufgrund seines engen Schmelzbereichs kann es bei hohen Temperaturen zerfallen und Chlorwasserstoffgas freisetzen, das nicht nur die Produktqualität beeinträchtigen, sondern auch Maschinen korrodieren kann. Umgekehrt führt eine zu niedrige Temperatur zu einer hohen Schmelzviskosität und einer schlechten Fließfähigkeit, was zu Schmelzmarkierungen führt.

Risiken der thermischen Zersetzung

Eine Erhöhung der Schmelzetemperatur könnte dazu beitragen, dass der Kunststoff leichter fließt; Es besteht jedoch das Risiko einer thermischen Zersetzung, die die mechanischen Eigenschaften des Endprodukts erheblich beeinträchtigen kann. Hier sind einige mögliche Ergebnisse:

| Risiko | Wirkung |

|---|---|

| Reduzierte mechanische Festigkeit | Geringere Widerstandsfähigkeit gegen Stress und Belastung |

| Erhöhte Zykluszeiten | Längere Abkühlzeiten durch Wärmespeicherung |

| Schlechte Oberflächenbeschaffenheit | Erhöhte Wahrscheinlichkeit von Defekten wie Schmelzspuren |

Beispielsweise habe ich die Schmelztemperatur von Polycarbonat (PC) von 280 – 300 °C auf 300 – 320 °C erhöht. Ich bemerkte weniger Verschmelzungsspuren; Allerdings war dieser kleine Gewinn mit dem Risiko einer Materialverschlechterung verbunden.

Überlegungen zum Kühlsystem

Die Formstruktur und das Kühlsystem sind für die Steuerung der Schmelzetemperaturen sehr wichtig. Schlecht ausgelegte Kühlkanäle können zu Überhitzung oder schnellem Abkühlen führen – beides kann unerwünschte Schweißspuren verursachen.

Um eine gleichmäßige Temperaturverteilung zu gewährleisten, sollten Sie die Anordnung der Kühlkanäle optimieren. Die Verwendung von Kühlkanälen mit Folgeform ermöglicht eine bessere Temperaturkontrolle, was für die Aufrechterhaltung der Produktqualität von entscheidender Bedeutung ist.

Prozessparameteranpassungen

Die Anpassung der Schmelzetemperaturen sollte nicht allein erfolgen; Es ist wichtig, es mit anderen Prozessparametern wie Einspritzdruck und -geschwindigkeit abzustimmen. Eine Erhöhung der Schmelzetemperatur kann den Einspritzdruck und die Einspritzgeschwindigkeit verringern, was die Fließfähigkeit verbessert und Schmelzmarkierungen reduziert.

Als ich beispielsweise die Schmelztemperatur von ABS-Material erhöhte, konnte ich den Einspritzdruck um 10–15 % senken, während die Einspritzgeschwindigkeit um 20–30 % sank. Es ist wie beim Tanzen: Machen Sie jeden Schritt richtig, um Fehler wie fliegende Kanten zu vermeiden.

Fazit: Risiken und Nutzen abwägen

Die Arbeit mit hohen Schmelzetemperaturen in der Kunststoffverarbeitung fühlt sich manchmal wie eine Gratwanderung an. Es erfordert den Ausgleich von Temperatureinstellungen und Materialeigenschaften. Mein Rat? Bewerten Sie die spezifischen Eigenschaften Ihrer Materialien und passen Sie Ihre Verarbeitungsparameter sorgfältig an. Durch die Berücksichtigung dieser Details habe ich Produktionsprozesse effektiv optimiert – Sie können das wahrscheinlich auch!

Hohe Schmelztemperaturen können die Eigenschaften des PVC-Materials verschlechtern.WAHR

Übermäßiges Erhitzen von PVC kann zur Zersetzung führen, die Qualität beeinträchtigen und schädliche Gase freisetzen.

Eine Erhöhung der Schmelzetemperatur verbessert immer den Produktfluss.FALSCH

Höhere Temperaturen verbessern zwar die Fließfähigkeit, bergen aber auch das Risiko einer thermischen Zersetzung der Materialien, was Auswirkungen auf die mechanischen Eigenschaften hat.

Wie kann das Formendesign das Schmelzetemperaturmanagement beeinflussen?

Haben Sie schon einmal darüber nachgedacht, wie sich das Formendesign auf die Kontrolle der Schmelzetemperaturen in der Fertigung auswirkt? Es ist ein sehr interessantes Thema, das großen Einfluss auf die Produktqualität hat. Lassen Sie uns die wichtigen Aspekte untersuchen, die diesen Prozess beeinflussen!

Das Formendesign beeinflusst das Temperaturmanagement der Schmelze, indem es Materialeigenschaften nutzt, die Erwärmung optimiert und effiziente Kühlsysteme implementiert. Die Abstimmung der Einspritzparameter ist für die Verbesserung der Produktqualität und Fertigungseffizienz von entscheidender Bedeutung.

Formendesign und Materialeigenschaften verstehen

Beim Formendesign geht es um mehr als nur das Aussehen; Es hat erheblichen Einfluss auf das Temperaturmanagement der Schmelze, da es ein Verständnis der beteiligten Materialeigenschaften erfordert. Dies wirkt sich auf die Produktqualität und die Produktionseffizienz aus. Als ich anfing, im Formenbau zu arbeiten, war ich überrascht zu erfahren, wie die Wahl des Materials und seine Eigenschaften das Endprodukt wirklich verändern können. Es ist ähnlich wie beim Kochen – die Auswahl der richtigen Zutaten ist entscheidend, um ein schlechtes Gericht zu vermeiden!

Verschiedene Kunststoffmaterialien verfügen über unterschiedliche Schmelztemperaturbereiche. Beispielsweise schmilzt Polystyrol (PS) typischerweise zwischen 180 und 280 °C, während Polypropylen (PP) zwischen 200 und 280 °C schmilzt.

Bei der Einstellung der Schmelzetemperatur muss unbedingt darauf geachtet werden, dass diese innerhalb des zulässigen Bereichs bleibt, um eine Verschlechterung der Materialeigenschaften zu verhindern. Wärmeempfindliche Materialien wie Polyvinylchlorid (PVC) erfordern eine sorgfältige Überwachung; Das Überschreiten seines engen Schmelzbereichs kann zur Zersetzung und zur Bildung schädlicher Gase wie Chlorwasserstoff führen. Dies beeinträchtigt nicht nur die Produktqualität, sondern kann auch zur Korrosion der Geräte führen.

| Material | Schmelztemperaturbereich (°C) | Notizen |

|---|---|---|

| Polystyrol | 180 – 280 | Stellen Sie sicher, dass Sie innerhalb der Reichweite bleiben, um Probleme zu vermeiden |

| Polypropylen | 200 – 280 | Anpassungen wirken sich auf Fluss und Qualität aus |

| Polyvinylchlorid | Enger Bereich | Bei Überhitzung besteht ein hohes Zersetzungsrisiko |

| Polycarbonat | 280 – 320 | Höhere Temperaturen reduzieren Schmelzspuren |

Erhöhen Sie die Schmelztemperatur entsprechend

Durch Erhöhen der Schmelzetemperatur kann die Viskosität von Kunststoffen verringert werden, sodass die Schmelze reibungslos in den Formhohlraum fließen kann. Beispielsweise werden durch die Erhöhung der Schmelztemperatur von Polycarbonat (PC) von 280 – 300 °C auf 300 – 320 °C Schmelzspuren wirksam minimiert. Allerdings muss man vorsichtig sein – zu hohe Schmelztemperaturen können zu einer thermischen Zersetzung führen, die sich negativ auf die mechanischen Eigenschaften auswirkt und die Abkühlzeiten verlängert.

Es ist wichtig, diese Steigerung mit der Produktqualität und der Produktionseffizienz in Einklang zu bringen, um Fehler zu vermeiden und gleichzeitig einen optimalen Ablauf sicherzustellen.

Berücksichtigen Sie die Formstruktur und das Kühlsystem

Das Design der Form und ihres Kühlsystems spielt eine entscheidende Rolle bei der Steuerung der Schmelzetemperaturen. Falsch ausgelegte Kühlkanäle können zu schnellen lokalen Temperaturabfällen führen, die wiederum Schmelzspuren am Endprodukt verursachen.

Die Optimierung des Kühlkanallayouts ist entscheidend für die Sicherstellung einer gleichmäßigen Temperaturverteilung im gesamten Werkzeug. Beispielsweise kann die Verwendung von Kühlkanälen mit Folgeform die Effizienz der Wärmeübertragung verbessern, indem sie eng an die Formen des Formhohlraums angepasst werden, wodurch die Kühlraten genauer gesteuert werden können.

Abstimmung mit anderen Prozessparametern

Anpassungen der Schmelzetemperatur sollten immer mit anderen Prozessparametern wie Einspritzdruck und -geschwindigkeit koordiniert werden. Beispielsweise ermöglicht eine Erhöhung der Schmelzetemperatur bei Materialien wie ABS eine Reduzierung des Einspritzdrucks um 10–15 % und der Einspritzgeschwindigkeit um 20–30 %. Diese Reduzierung trägt dazu bei, Fusionsspuren zu mildern, die durch übermäßigen Druck oder Geschwindigkeit während der Injektion verursacht werden.

Darüber hinaus müssen möglicherweise Haltezeit und Druck angepasst werden; Höhere Schmelztemperaturen können die Materialschrumpfungsraten verändern, was eine sorgfältige Kontrolle des Haltedrucks erforderlich macht, um die Maßhaltigkeit aufrechtzuerhalten und potenzielle Fehler zu reduzieren.

Für weitere Einblicke in die Optimierung dieser Parameter sollten Sie Ressourcen erkunden, in denen das Schmelzetemperaturmanagement 3 im Detail behandelt wird.

Das Formdesign beeinflusst das Temperaturmanagement der Schmelze erheblich.WAHR

Das Design der Form hat direkten Einfluss darauf, wie die Schmelzetemperaturen verwaltet werden, und wirkt sich auf die Materialeigenschaften und die Produktqualität aus.

Höhere Schmelzetemperaturen verbessern stets die Produktqualität.FALSCH

Zu hohe Schmelzetemperaturen können zu einer thermischen Zersetzung führen und sich negativ auf die Produktqualität auswirken.

Welche zusätzlichen Parameter sollten neben der Schmelzetemperatur berücksichtigt werden?

Der Einstieg in die Welt der Kunststoffe kann verwirrend sein. Menschen konzentrieren sich oft auf Details zur Schmelzetemperatur. Aber es gibt noch viel mehr zu entdecken! Auch andere Faktoren beeinflussen die Produktqualität. Einige Faktoren verbessern das Endprodukt wirklich.

Optimieren Sie bei der Kunststoffverarbeitung die Schmelzetemperatur, indem Sie Materialeigenschaften, Formdesign, Kühlsysteme und die Abstimmung mit Einspritzgeschwindigkeit und -druck berücksichtigen.

Materialeigenschaften verstehen

Jeder Kunststofftyp hat seine eigene Persönlichkeit, insbesondere hinsichtlich der Schmelztemperatur. Beispielsweise schmilzt Polystyrol (PS) im Allgemeinen zwischen 180 und 280 °C, während Polypropylen (PP) normalerweise zwischen 200 und 280 °C schmilzt. Als ich die Schmelzetemperaturen zum ersten Mal ohne diese spezifischen Bereiche anpasste, stand ich vor Herausforderungen. Materialverschlechterung war ein echtes Problem. Ich erinnere mich an ein Projekt mit Polyvinylchlorid (PVC). Der enge Temperaturbereich der Schmelze erforderte eine sorgfältige Handhabung, um Probleme wie Zersetzung zu vermeiden, die schädliche Gase wie Chlorwasserstoff erzeugen kann. Durch die richtige Handhabung wird sichergestellt, dass die Schmelzviskosität optimal ist, um Defekte wie Schmelzmarkierungen zu vermeiden.

| Temperaturbereich | Materialtyp | Wirkung der Erhöhung |

|---|---|---|

| 180 – 280°C | Polystyrol | Fließverbesserung |

| 200 – 280°C | Polypropylen | Fließverbesserung |

| Enger Bereich | Polyvinylchlorid (PVC) | Verhindert Zersetzung |

Auswirkung steigender Schmelztemperatur

Die Erhöhung der Schmelztemperatur fühlt sich an, als würde man dem Kunststoff zusätzliche Energie verleihen. Dieser Anstieg senkt die Viskosität und ermöglicht ein reibungsloses Fließen in die Formhohlräume. Ich erinnere mich an ein Projekt, bei dem wir die Schmelztemperatur von Polycarbonat (PC) von 280 – 300 °C auf 300 – 320 °C erhöht haben. Das Ergebnis war beeindruckend; Es gab einen deutlichen Rückgang der Schmelzspuren und unser Endprodukt wirkte sauberer und sehr professionell.

Allerdings kann eine zu hohe Schmelzetemperatur zu einer thermischen Zersetzung führen. Das Gleichgewicht zwischen Qualität und Effizienz ist entscheidend. Es ist ein zarter Tanz.

Überlegungen zur Formstruktur und zum Kühlsystem

Das Formendesign ist entscheidend. Ich erinnere mich an eine Zeit mit schlecht konzipierten Kühlkanälen, die zu schnellen lokalen Temperaturabfällen und Defekten wie Schmelzstellen führten. Die Optimierung dieser Kanäle hat alles verändert; Durch die gleichmäßige Temperaturverteilung in der Form konnten unzählige Stunden Nacharbeit eingespart werden.

Abstimmung mit anderen Prozessparametern

Die Einstellung der Schmelzetemperatur ist keine Einzelaufgabe; Es muss mit Parametern wie Einspritzdruck und Geschwindigkeit koordiniert werden. Nach meiner Erfahrung erforderte die Erhöhung der Schmelztemperatur von ABS-Material eine Reduzierung des Einspritzdrucks um 10 – 15 % und eine Verringerung der Geschwindigkeit um 20 – 30 %. Diese sorgfältige Kalibrierung vermeidet lästige Schweißspuren und beugt Defekten wie fliegenden Kanten vor.

| Parameteränderung | Aktion erforderlich | Auswirkung auf die Produktqualität |

|---|---|---|

| Schmelztemperatur erhöht | Einspritzdruck reduzieren | Verhindert Schmelzflecken |

| Schmelztemperatur erhöht | Einspritzgeschwindigkeit reduzieren | Vermeidet Mängel |

| Passen Sie die Haltezeit an | Stellen Sie Maßgenauigkeit sicher | Reduziert Schrumpfungsprobleme |

Darüber hinaus sind Haltezeit- und Druckanpassungen gleichermaßen wichtig, da höhere Schmelztemperaturen das Schrumpfungsverhalten des Materials verändern. Durch korrekte Einstellungen bleibt die Maßhaltigkeit erhalten und gleichzeitig werden Fehler aufgrund von Temperaturänderungen minimiert.

Polystyrol schmilzt zwischen 180 und 280 °C.WAHR

Diese Behauptung trifft zu, da der Schmelztemperaturbereich von Polystyrol im Kontext ausdrücklich angegeben wird.

Eine Erhöhung der Schmelzetemperatur verbessert stets die Produktqualität.FALSCH

Diese Behauptung ist falsch; Zu hohe Temperaturen können zu thermischem Abbau führen und sich negativ auf die Qualität auswirken.

Abschluss

Erfahren Sie, wie Sie die Schmelzetemperatur beim Spritzgießen effektiv anpassen können, um Schmelzmarkierungen zu reduzieren, indem Sie die Materialeigenschaften verstehen, das Formendesign optimieren und mit anderen Verarbeitungsparametern koordinieren.

-

Entdecken Sie, wie Materialeigenschaften Schmelzprozesse für bessere Produktionsergebnisse beeinflussen. ↩

-

Entdecken Sie die neuesten Formenbautechniken, die die Schmelztemperaturen für verschiedene Materialien optimieren. ↩

-

Entdecken Sie umfassende Strategien zur Optimierung des Schmelzetemperaturmanagements in Spritzgussprozessen zur Verbesserung der Produktqualität. ↩