Haben Sie sich jemals gefragt, wie die scheinbar kleinen Details beim Spritzguss über Erfolg oder Misserfolg eines Produkts entscheiden können?

Die Einspritzgeschwindigkeit bezeichnet die Rate, mit der das geschmolzene Material den Formhohlraum füllt, während der Einspritzdruck die Kraft ist, die zum Einpressen des Materials in die Form benötigt wird. Beide Faktoren sind entscheidend für optimale Produktqualität und Produktionseffizienz.

Doch das Verständnis dieser Definitionen ist erst der Anfang! Lassen Sie uns tiefer in die praktischen Auswirkungen auf Ihre Produktqualität und Produktionseffektivität eintauchen.

Die Einspritzgeschwindigkeit beeinflusst die Oberflächenqualität des Produkts.WAHR

Die richtige Einspritzgeschwindigkeit sorgt durch die Reduzierung von Defekten für glattere Oberflächen.

- 1. Wie beeinflusst die Einspritzgeschwindigkeit die Produktqualität?

- 2. Welche Rolle spielt der Einspritzdruck für die Effizienz des Formgebungsprozesses?

- 3. Wie lassen sich die Injektionsparameter für bessere Ergebnisse optimieren?

- 4. Welche häufigen Herausforderungen treten bei der Einstellung von Einspritzgeschwindigkeit und -druck auf?

- 5. Abschluss

Wie beeinflusst die Einspritzgeschwindigkeit die Produktqualität?

Die Einspritzgeschwindigkeit hat einen maßgeblichen Einfluss auf die Ästhetik und die strukturelle Integrität von Formteilen. Eine optimale Einspritzgeschwindigkeit gewährleistet glattere Oberflächen und stabilere innere Strukturen.

Die Einspritzgeschwindigkeit, also die Rate, mit der das geschmolzene Material in die Form eintritt, beeinflusst die Oberflächenglätte und die inneren Spannungen des Produkts. Eine optimale Geschwindigkeit verhindert Fehler wie Fließmarken und gewährleistet die Dimensionsstabilität, während zu hohe Geschwindigkeiten die mechanischen Eigenschaften beeinträchtigen können.

Einspritzgeschwindigkeit verstehen

Die Einspritzgeschwindigkeit bezeichnet, wie schnell das geschmolzene Material in den Formhohlraum eingespritzt wird. Sie ist ein entscheidender Parameter beim Spritzgießen , da sie die Qualität des Endprodukts direkt beeinflusst.

Wird die Einspritzgeschwindigkeit entsprechend erhöht, füllt das geschmolzene Material die Form schneller, was zu einer glatteren Oberfläche und weniger Fehlern wie Fließmarken oder Bindenähten führt. Denn die schnellere Füllung gewährleistet einen gleichmäßigen Materialfluss in der Form und reduziert so Probleme durch ungleichmäßige Abkühlung.

Auswirkungen auf die Oberflächenqualität

Eine optimale Einspritzgeschwindigkeit kann die Oberflächenqualität deutlich verbessern. Beispielsweise verringert eine höhere Geschwindigkeit die Wahrscheinlichkeit von Fließmarken und Schweißnähten. Diese häufigen Fehler entstehen, wenn unterschiedliche Fließfronten des geschmolzenen Materials aufeinandertreffen und nicht vollständig verschmelzen, oft aufgrund übermäßiger lokaler Abkühlung.

Eine zu hohe Einspritzgeschwindigkeit kann jedoch zu weiteren Problemen führen. Sie kann erhöhte innere Spannungen im Produkt verursachen, was dessen mechanische Eigenschaften und Dimensionsstabilität beeinträchtigen kann.

Innere Struktur und Spannung

Die innere Struktur eines Formteils reagiert empfindlich auf Anpassungen der Einspritzgeschwindigkeit. Ist die Geschwindigkeit zu hoch, können höhere innere Spannungen entstehen, die die mechanischen Eigenschaften des Produkts beeinträchtigen. Ist sie hingegen zu niedrig, können Probleme wie unvollständige Füllung oder Lunker auftreten, die die strukturelle Integrität gefährden.

Zur Veranschaulichung:

| Einspritzgeschwindigkeit | Mögliche Probleme |

|---|---|

| Zu hoch | Erhöhte Belastung, verringerte mechanische Eigenschaften |

| Optimal | Glatte Oberfläche, ausgeglichene Spannungsniveaus |

| Zu niedrig | Kurzschüsse, Schrumpflöcher |

Produktionseffizienz vs. Geräteverschleiß

Eine höhere Einspritzgeschwindigkeit verkürzt zwar den Formgebungszyklus und verbessert die Produktionseffizienz, erhöht aber auch den Verschleiß an Werkzeug und Maschinen. Dieser Zielkonflikt muss sorgfältig abgewogen werden, um Produktionsziele und Anlagenlebensdauer in Einklang zu bringen.

Formen und Maschinen, die hohen Geschwindigkeiten ausgesetzt sind, erfordern unter Umständen häufigere Wartung oder Austausch, was zu höheren Betriebskosten führt. Daher geht es bei der Optimierung der Einspritzgeschwindigkeit nicht nur um Produktqualität, sondern auch um einen effizienten Ressourceneinsatz.

Zusammenfassend lässt sich sagen, dass die Einspritzgeschwindigkeit zwar maßgeblich für die Produktqualität ist, das Erreichen des richtigen Gleichgewichts jedoch ein differenziertes Verständnis der Wechselwirkungen mit anderen Faktoren wie Werkzeugkonstruktion und Materialeigenschaften erfordert.

Optimale Einspritzgeschwindigkeit verbessert die Oberflächenglätte.WAHR

Die richtige Geschwindigkeit gewährleistet einen gleichmäßigen Materialfluss und reduziert so Oberflächenfehler.

Eine zu hohe Einspritzgeschwindigkeit verbessert die mechanischen Eigenschaften.FALSCH

Zu hohe Geschwindigkeiten erhöhen die innere Spannung und schwächen die Festigkeit des Produkts.

Welche Rolle spielt der Einspritzdruck für die Effizienz des Formgebungsprozesses?

Das Verständnis der Rolle des Einspritzdrucks für die Effizienz des Formgebungsprozesses ist von entscheidender Bedeutung für die Verbesserung der Fertigungsergebnisse und der Produktqualität.

Der Einspritzdruck gewährleistet, dass das geschmolzene Material die Form vollständig ausfüllt und beeinflusst somit die Produktgenauigkeit, -qualität und Produktionseffizienz. Durch ein adäquates Management lassen sich der Ausstoß steigern und gleichzeitig die Anlagen schonen.

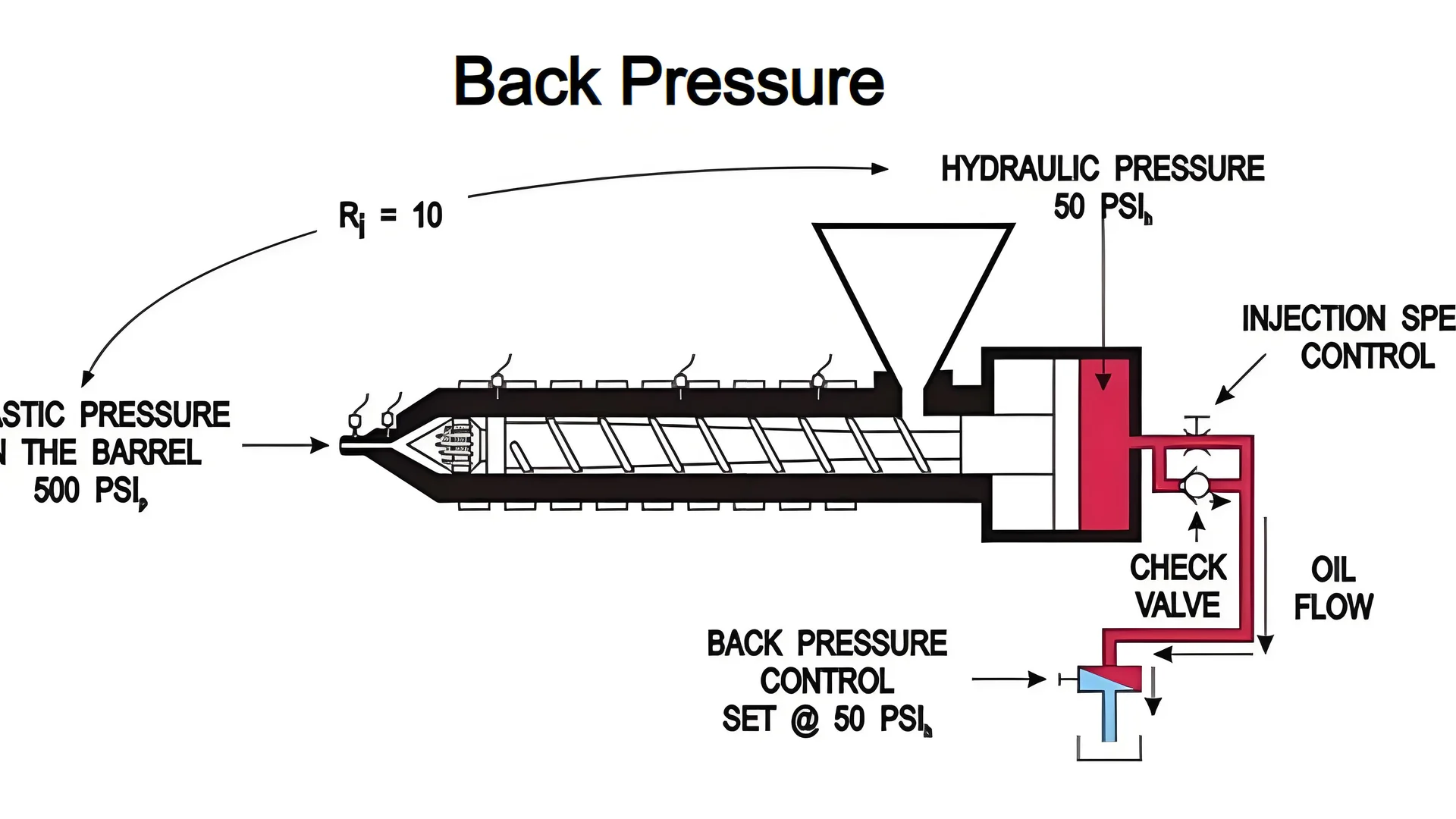

Den Einspritzdruck beim Formen verstehen

Der Einspritzdruck ist ein entscheidender Parameter, der sicherstellt, dass das geschmolzene Material den Formhohlraum vollständig ausfüllt und so Fehler wie unvollständige Füllung oder Fehlfüllungen vermieden werden. Er entspricht im Wesentlichen der Kraft, die die Schnecke der Spritzgießmaschine auf das geschmolzene Material ausübt und wird üblicherweise in Megapascal (MPa) gemessen.

Auswirkungen auf die Produktqualität

- Füllkapazität : Ein höherer Einspritzdruck ist unerlässlich, um auch komplexe Formen und dünnwandige Produkte ausreichend zu füllen. Dadurch lassen sich Probleme wie unvollständige Füllung und Fehlmengen vermeiden.

- Maßgenauigkeit : Der Einspritzdruck beeinflusst die Maßgenauigkeit des Produkts direkt. Während zu hoher Druck zu Überfüllung und damit zu übergroßen Produkten führen kann, kann zu niedriger Druck zu zu kleinen Teilen führen.

Auswirkungen auf die Produktionseffizienz

- Durch die korrekte und schnelle Befüllung des Formhohlraums kann der optimale Einspritzdruck die Produktionseffizienz deutlich steigern. Dieser Parameter reduziert die Zykluszeiten und erhöht die Ausstoßrate.

Einfluss auf die Schimmelpilzlebensdauer

- Es ist jedoch entscheidend, den Einspritzdruck auszubalancieren, da zu hoher Druck zu erhöhtem Verschleiß und Belastungen der Formen führen kann, insbesondere an Schwachstellen wie Angüssen und Trennflächen. Dies kann die Lebensdauer der Form erheblich verkürzen.

| Wirkungsbereich | Hoher Einspritzdruck | Niedriger Einspritzdruck |

|---|---|---|

| Produktqualität | Mögliche Überfüllung; kann zu Maßungenauigkeiten führen | Gefahr von unvollständigen Füllungen; unzureichende Füllung des Formhohlraums |

| Produktionseffizienz | Schnellere Zykluszeiten; verbesserte Leistung | Längere Zykluszeiten; Potenzial für erhöhte Abfallmengen |

| Schimmelpilz-Langlebigkeit | Erhöhter Verschleiß und Belastung der Form | Geringerer Verschleiß, kann aber zu Qualitätsproblemen führen |

Optimale Ergebnisse durch Steuerung des Einspritzdrucks

Für eine effektive Einstellung des Einspritzdrucks ist es wichtig, dessen Wechselwirkung mit anderen Faktoren wie Schneckendrehzahl, -durchmesser und Schmelzetemperatur zu verstehen. Beispielsweise kann eine Erhöhung der Schmelzetemperatur die Schmelzviskosität senken und dadurch den erforderlichen Einspritzdruck reduzieren.

Darüber hinaus ermöglicht die Nutzung der einstellbaren Parameter der Spritzgießmaschine eine präzise Abstimmung auf spezifische Produktanforderungen. Die optimale Balance dieser Parameter ist entscheidend für die Produktqualität und die Lebensdauer der Form.

Um genauer zu erfahren, wie diese Parameter für optimale Ergebnisse effektiv angepasst werden können, lesen Sie unseren ausführlichen Leitfaden zu Spritzgussparametern 2. Für einen umfassenderen Überblick über die Herausforderungen bei der Anpassung empfehlen wir Ihnen den Artikel „ Häufige Herausforderungen beim Spritzgießen“ 3 .

Hoher Einspritzdruck kann zu überdimensionierten Produkten führen.WAHR

Zu hoher Druck führt zu Überfüllung und damit zu Maßungenauigkeiten.

Niedriger Einspritzdruck reduziert den Werkzeugverschleiß erheblich.WAHR

Der geringere Druck führt zu einer geringeren Belastung der Formen und verlängert so deren Lebensdauer.

Wie lassen sich die Injektionsparameter für bessere Ergebnisse optimieren?

Die Optimierung der Spritzgussparameter ist entscheidend für die Steigerung der Produktqualität und Produktionseffizienz bei Spritzgussverfahren. Erfahren Sie, wie Sie optimale Ergebnisse erzielen.

Um die Einspritzparameter zu optimieren, werden Einspritzgeschwindigkeit und -druck an die Produktanforderungen, die Werkzeugkonstruktion und die Materialeigenschaften angepasst. Dies gewährleistet eine hohe Ausgabequalität und eine effiziente Produktion.

Die Bedeutung der Optimierung verstehen

Im Bereich des Spritzgießens ist die Optimierung von Parametern wie Einspritzgeschwindigkeit und -druck entscheidend für die Erzielung erstklassiger Produktergebnisse. Diese Parameter beeinflussen nicht nur die Qualität, sondern auch die Effizienz des Produktionsprozesses.

Ausgleich der Einspritzgeschwindigkeit

Die Einspritzgeschwindigkeit beeinflusst maßgeblich sowohl die Oberflächen- als auch die innere Qualität von Formteilen. Eine optimal eingestellte Geschwindigkeit sorgt für glattere Oberflächen und minimiert Fehler wie Fließmarken. Es ist jedoch entscheidend, ein ausgewogenes Verhältnis zu finden: Zu hohe Geschwindigkeit kann zu inneren Spannungen und einer Verschlechterung der mechanischen Eigenschaften führen. Durch die Anpassung der Einspritzgeschwindigkeit lässt sich zudem die Produktionseffizienz steigern, indem die Zykluszeit verkürzt wird.

Wichtige Faktoren, die zu berücksichtigen sind:

- Materialfluss: Durch Anpassen der Geschwindigkeit lässt sich die Geschwindigkeit steuern, mit der das geschmolzene Material die Form füllt, was sich auf die Oberflächenstruktur und die innere Festigkeit auswirkt.

- Zykluszeit: Höhere Geschwindigkeiten können die Zykluszeiten verkürzen, aber den Verschleiß der Maschinen erhöhen.

Feinabstimmung des Einspritzdrucks

Der Einspritzdruck bestimmt, wie effektiv das geschmolzene Material den Formhohlraum füllt. Eine korrekte Einstellung gewährleistet eine vollständige Füllung, insbesondere bei komplexen oder dünnwandigen Konstruktionen. Zu hoher Druck kann jedoch zu überdimensionierten Produkten und erhöhtem Werkzeugverschleiß führen.

Faktoren, die die Druckoptimierung beeinflussen:

- Materialviskosität: Höhere Schmelztemperaturen verringern die Viskosität und ermöglichen so niedrigere Druckeinstellungen.

- Produktkomplexität: Komplexe Formen erfordern präzise Druckeinstellungen, um Defekte zu vermeiden.

Techniken zur Parameteranpassung

- Nutzung mehrstufiger Einstellungen: Moderne Maschinen ermöglichen mehrstufige Geschwindigkeits- und Druckeinstellungen, wodurch schrittweise Anpassungen während verschiedener Einspritzphasen möglich sind.

- Modifikationen am Werkzeugdesign: Durch die Änderung der Angussgröße oder -position lassen sich die Strömungsmuster optimieren, was sich sowohl auf die Geschwindigkeit als auch auf den Druck auswirkt.

Praktische Erkenntnisse für eine effektive Optimierung

Optimale Ergebnisse erfordern ein differenziertes Verständnis der Wechselwirkungen dieser Parameter mit verschiedenen Faktoren wie Materialeigenschaften und Werkzeugkonstruktion. Die regelmäßige Überprüfung und Anpassung dieser Einstellungen auf Basis von Feedback und Leistungsdaten ist unerlässlich.

Ziehen Sie Ressourcen wie „Injection Molding Optimization Techniques 4“ , um tiefergehende Einblicke in praktische Ansätze zur Parameteranpassung zu gewinnen. Dies stattet Sie mit Strategien aus, um sowohl die Produktqualität als auch die betriebliche Effizienz zu steigern.

Die Einspritzgeschwindigkeit beeinflusst die Oberflächenqualität des Produkts.WAHR

Durch Anpassen der Einspritzgeschwindigkeit lassen sich Oberflächen glätten und Defekte minimieren.

Hoher Einspritzdruck reduziert den Werkzeugverschleiß.FALSCH

Zu hoher Druck erhöht den Verschleiß der Form und kann zu überdimensionierten Produkten führen.

Welche häufigen Herausforderungen treten bei der Einstellung von Einspritzgeschwindigkeit und -druck auf?

Die Anpassung von Einspritzgeschwindigkeit und -druck bei Formgebungsprozessen stellt besondere Herausforderungen dar, die sich auf Produktqualität und Effizienz auswirken können.

Zu den häufigsten Herausforderungen zählen die Balance zwischen Produktqualität und Produktionseffizienz, die Minimierung des Werkzeugverschleißes und die Sicherstellung der Maßgenauigkeit. Fehlerhafte Einstellungen können zu Defekten, erhöhten Wartungskosten und beeinträchtigten mechanischen Eigenschaften führen.

Ausgewogenheit zwischen Produktqualität und Produktionseffizienz

Eine der größten Herausforderungen besteht darin, das richtige Gleichgewicht zwischen Produktqualität Produktionseffizienz . Eine höhere Einspritzgeschwindigkeit kann die Effizienz steigern, aber die innere Struktur des Produkts beeinträchtigen. Umgekehrt verbessern niedrigere Geschwindigkeiten die innere Festigkeit, verlängern aber die Produktionszeiten.

Umgang mit Schimmelverschleiß

Hohe Einspritzgeschwindigkeiten und -drücke können zu übermäßigem Werkzeugverschleiß führen. Dies ist besonders an den Anguss- und Trennflächen problematisch, da das Werkzeug dort am anfälligsten ist. Um dem entgegenzuwirken, müssen die Bediener die Verschleißmuster sorgfältig überwachen und die Parameter entsprechend anpassen, um die Werkzeugstandzeit zu verlängern.

Sicherstellung der Maßgenauigkeit

Die Einhaltung präziser Abmessungen ist für die Produktfunktionalität entscheidend. Ein hoher Einspritzdruck gewährleistet zwar die vollständige Füllung des Formhohlraums, kann aber auch zu einer Überfüllung und damit zu überdimensionierten Produkten führen. Ein zu niedriger Druck hingegen kann eine unvollständige Füllung zur Folge haben. Die Einstellung des Einspritzdrucks erfordert eine sorgfältige Kalibrierung, um die Maßgenauigkeit zu gewährleisten, ohne die Formintegrität zu beeinträchtigen.

Stress und Mängel mindern

Schnelles Befüllen durch hohe Einspritzgeschwindigkeiten kann Spannungen im Produkt erzeugen und dadurch Defekte wie Verzug oder Risse verursachen. Um diese Probleme zu vermeiden, müssen die thermischen und mechanischen Spannungen bei der Anpassung der Prozessparameter berücksichtigt werden. Durch Optimierung der Parameter und regelmäßige Qualitätskontrollen lassen sich diese Risiken minimieren.

Anpassung an unterschiedliche Produktanforderungen

Jedes Produkt hat individuelle Spezifikationen, die maßgeschneiderte Spritzgießparameter erfordern. Faktoren wie Materialart, Produktkomplexität und Wandstärke bestimmen die optimalen Einstellungen für Geschwindigkeit und Druck. Die Bediener müssen sich schnell an diese wechselnden Anforderungen anpassen, um eine gleichbleibende Qualität über verschiedene Produktionsläufe hinweg zu gewährleisten.

Das Verständnis dieser Herausforderungen ist der Schlüssel zur Beherrschung des Spritzgießverfahrens. Durch einen strategischen Ansatz bei der Anpassung der Parameter können Hersteller sowohl die Produktqualität als auch die Produktionseffizienz steigern.

Hohe Einspritzgeschwindigkeiten erhöhen den Werkzeugverschleiß.WAHR

Hohe Geschwindigkeiten verursachen Reibung und Spannungen, was zu einer schnelleren Zerstörung der Form führt.

Ein niedriger Injektionsdruck gewährleistet stets eine vollständige Kavitätenfüllung.FALSCH

Zu niedriger Druck kann zu unvollständiger Befüllung führen und die Produktabmessungen beeinträchtigen.

Abschluss

Durch die Beherrschung der Einstellmöglichkeiten von Einspritzgeschwindigkeit und -druck kann ich sowohl die Produktqualität als auch die betriebliche Effizienz deutlich steigern.

-

Erfahren Sie mehr über die Grundlagen des Spritzgießens: Spritzgießen ist ein komplexer Fertigungsprozess. Mithilfe einer speziellen hydraulischen oder elektrischen Maschine wird das Material geschmolzen, eingespritzt und ausgehärtet… ↩

-

Entdecken Sie Strategien zur effektiven Feinabstimmung der Spritzgießparameter: Die 8 Schlüsselparameter zur Optimierung des Spritzgießprozesses und Vermeidung von Fehlern: 1. Temperaturregelung; 2. Einspritzgeschwindigkeit; 3. Kühlung … ↩

-

Identifizieren Sie typische Probleme, die beim Ändern der Formeinstellungen auftreten können: Wir haben eine Übersicht mit den häufigsten Problemen beim Spritzgießen und deren Behebung erstellt. ↩

-

Entdecken Sie fortschrittliche Strategien zur Steigerung der Effizienz und Produktqualität beim Spritzgießen: 1. Temperaturregelung: · 2. Einspritzgeschwindigkeit: · 3. Kühlzeit: · 4. Kunststoffauswahl: · 5. Schneckendrehzahl und Gegendruck: · 6. Einspritzen … ↩

-

Untersucht, wie sich Geschwindigkeitsschwankungen auf die Oberflächen- und Innenqualität auswirken: Einspritzgeschwindigkeit: Die Einspritzgeschwindigkeit sollte angemessen eingestellt werden, da sie sonst die Produktqualität beeinträchtigt. Ist die Einspritzgeschwindigkeit zu hoch … ↩

-

Erörtert die Bedeutung des Drucks für präzise Produktabmessungen: Im Allgemeinen verbessert ein höherer Einspritzdruck bei gleicher Einspritzgeschwindigkeit die Fließfähigkeit des Kunststoffs und erhöht somit die Maßgenauigkeit… ↩