Einige Kunststoffartikel sehen möglicherweise nicht richtig aus oder funktionieren nicht richtig. Der Grund könnte der Einspritzdruck sein!

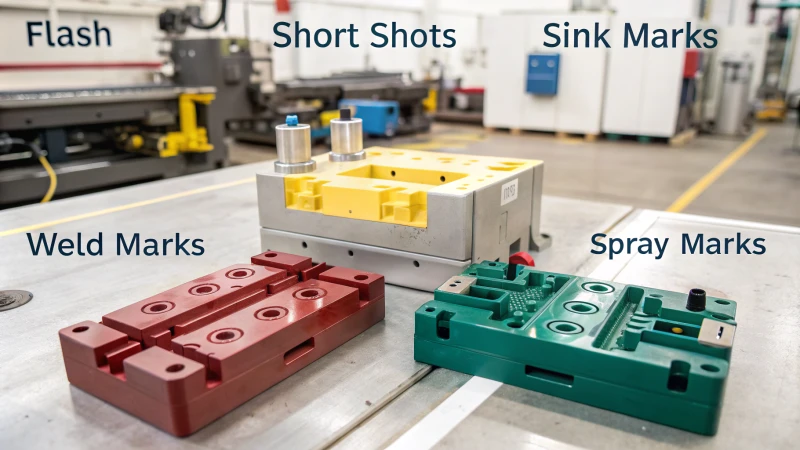

Hoher oder niedriger Einspritzdruck beim Formen führt zu Fehlern wie Graten, Kurzspritzern, Einfallstellen, Schweißnähten und Spritzspuren. Diese Probleme resultieren aus falschen Druckeinstellungen. Das Aussehen und die Festigkeit des Produkts leiden darunter. Sehr hoher Druck oder sehr niedriger Druck beeinflussen das Ergebnis.

Als ich vor Jahren begann, mich mit den Details des Spritzgießens zu beschäftigen, wurde mir schnell klar, wie wichtig der richtige Druck ist. Ich habe einmal eine Reihe von Plastikgehäusen mit hässlichen zusätzlichen Kanten gesehen. Diese Kanten liefen über die Form hinaus. Dabei zeigte sich, dass der hohe Druck den geschmolzenen Kunststoff in unerwünschte Bereiche drückte, was zu mehr Arbeit beim Zuschneiden führte und die genaue Größe des Produkts beeinträchtigte.

Ein anderes Mal stieß ich auf das gegenteilige Problem – kurze Aufnahmen. Stellen Sie sich Teile vor, die nicht vollständig geformt sind und die Funktions- oder Designanforderungen nicht erfüllen. Aufgrund des niedrigen Drucks waren einige Räume kaum gefüllt, was bei komplexen Modellen mit dünnen Wänden oder detaillierten Teilen sehr schwierig war.

Einfallstellen waren eine weitere Herausforderung. Besonders frustrierend wurde ein Projekt mit Autoinnenräumen. Die visuelle Qualität war in diesem Fall entscheidend. Zu geringer Druck führte zu unebenen Oberflächen, die kleinen Kratern ähnelten. Nicht ideal, um es einem Kunden zu zeigen.

Bei jedem dieser Probleme habe ich gelernt, den Einspritzdruck auszugleichen. Übermäßiger Druck führt zu Grat- und Spritzflecken. Unterdruck führt zu Kurzschüssen, Einfallstellen und Schweißstellen, die sehr störend sind. Das Verständnis dieser Details war wichtig, um die Formverfahren zu verbessern und eine sehr hohe Qualität zu erreichen.

Durch hohen Einspritzdruck entstehen Gratdefekte.WAHR

Übermäßiger Druck drückt das Material in die Formspalten und verursacht Grate.

Einfallstellen entstehen durch niedrigen Einspritzdruck.WAHR

Unzureichender Druck führt zu einer unzureichenden Materialfüllung und zu Einsinkungen.

- 1. Wie kommt es aufgrund des Einspritzdrucks zum Flashen?

- 2. Was verursacht kurze Spritzlinge beim Spritzgießen?

- 3. Was verursacht Einfallstellen auf geformten Produkten?

- 4. Wie wirken sich Schweißmarkierungen auf die Produktintegrität aus?

- 5. Was verursacht Spritzflecken beim Spritzgießen?

- 6. Abschluss

Wie kommt es aufgrund des Einspritzdrucks zum Flashen?

Haben Sie sich jemals gefragt, warum manche Plastikartikel störende zusätzliche Teile an den Rändern haben? Druck verursacht dieses Problem. Erfahren Sie, wie Einspritzdruck Grate erzeugt, und erkunden Sie mögliche Lösungen.

Flash entsteht, wenn zu viel Einspritzdruck dazu führt, dass Kunststoffschmelze an den Nähten oder Lücken der Form überläuft. Diese Verschüttung beeinträchtigt das Aussehen des Produkts. Dadurch erhöht sich der Beschnittaufwand.

Die Rolle des Injektionsdrucks bei der Flash-Bildung

Ich erinnere mich an das erste Mal, als ich Blitzlicht in meiner Arbeit sah. Ich starrte auf eine Reihe neuer Formteile, an deren Rändern jeweils unerwünschte Plastikteile hingen. Es fühlte sich an, als würde man ein schönes Bild malen und dann Farbe darauf verschütten. Flash tritt auf, wenn der Einspritzdruck zu hoch wird. Die Kunststoffschmelze strömt so stark in die Form, dass sie an den Nähten und Spalten ausläuft. Dadurch wird das Aussehen des Produkts beeinträchtigt. Aufgrund des zusätzlichen Beschnitts entsteht nach der Produktion auch mehr Arbeit.

Tabelle: Auswirkungen eines hohen Injektionsdrucks

| Ausgabe | Ursache | Auswirkungen |

|---|---|---|

| Blitz | Überdruck verursacht Überlauf | Schlechtes Aussehen, vermehrter Beschnitt |

Dadurch habe ich gelernt, wie wichtig es ist, den richtigen Einspritzdruck zu finden. Zu hoch erzeugt einen Blitz. Bei zu niedrigem Wert besteht die Gefahr, dass es zu kurzen Schüssen kommt und Teile unbefüllt bleiben. Präzision und Geduld sind hier gefragt.

Vergleich mit anderen Mängeln

Durch den Ausgleich des Einspritzdrucks wird mehr als nur Grat vermieden. Es hilft, Fehler wie Kurzschüsse, Schweißspuren und Einfallstellen zu vermeiden. Jeder Defekt weist unterschiedliche Druckprobleme auf.

- Kurzfassung : Ein Glas nur mit etwas Wasser zu füllen, funktioniert nicht. Ebenso bleiben bei niedrigem Druck Formhohlräume ungefüllt, was zu unvollständigen Produkten führt.

- Einfallstellen : Diese Dellen ähneln einem Kuchen, der ohne ausreichend Teig auskühlt. Ungleichmäßige Wandstärken kühlen ungleichmäßig ab; Ohne ausreichenden Druck gibt es nicht genügend Material zum Schrumpfen.

- Schweißmarkierungen : Diese Linien zeigen, wo sich Kunststoffströme nicht gut verbinden lassen, oft aufgrund von niedrigem Druck. Es ist, als ob zwei Flüsse nicht reibungslos zusammenfließen.

Durch die Anpassung der Maschineneinstellungen, die Überprüfung der Formintegrität und den Einsatz effektiver Kühlmethoden 1 können diese Mängel erheblich reduziert werden. Regelmäßige Kontrollen sorgen für eine gleichbleibende Produktionsqualität.

Das Verständnis der Rolle des Einspritzdrucks bei Graten und anderen Defekten verbesserte das Aussehen und die Funktion meiner Designs. Es hilft wirklich dabei, meine Projekte an den Designzielen auszurichten und gleichzeitig die Produktionseffizienz zu steigern.

Ein hoher Einspritzdruck verursacht Grate beim Formen.WAHR

Übermäßiger Druck zwingt die Kunststoffschmelze zum Überlaufen, wodurch ein Grat entsteht.

Flash verbessert die Ästhetik geformter Produkte.FALSCH

Blitzlicht beeinträchtigt das Erscheinungsbild und erfordert zusätzliches Zuschneiden.

Was verursacht kurze Spritzlinge beim Spritzgießen?

Kurze Spritzvorgänge beim Spritzgießen können dazu führen, dass das Produkt unvollständig erscheint, ähnlich einem Kuchen, der nicht gut aufgegangen ist. Dafür gibt es Gründe. Es gibt Lösungen.

Es kommt zu kurzen Schüssen, wenn der Kunststoff die Form nicht vollständig ausfüllt. Dies ist in der Regel auf unzureichenden Druck zurückzuführen. Teile werden unvollständig. Sie sehen anders aus und funktionieren nicht richtig.

Kurzschüsse verstehen

Viele Menschen sind verärgert, wenn ein Formteil unvollständig ist. Das ist normal. Stellen Sie sich vor, Sie backen einen Kuchen und stellen fest, dass Sie zur Hälfte kein Mehl mehr haben. Kurze Schüsse sind störende Mängel. Die Form füllt sich nicht vollständig, was die Qualität und Verwendung des Produkts beeinträchtigt. Ich erinnere mich an meine ersten Erfahrungen mit kurzen Aufnahmen; Kurz vor Ablauf der Projektfrist war es ein Albtraum.

Hauptursachen für Kurzschüsse

-

Unzureichender Einspritzdruck

Denken Sie daran, einen Wasserball mit einer Hand unter Wasser zu schieben. Dies ähnelt einem niedrigen Einspritzdruck. Wenn der Druck zu niedrig ist, hat der Kunststoff nicht genug Kraft, um die Form zu füllen, insbesondere bei Designs mit dünnen Wänden oder vielen Details.

Auswirkung: Die Teile könnten aussehen, als hätte ein Hai sie gebissen – sehr schlecht für Aussehen und Gebrauch.

-

Unzureichender Materialfluss

Stellen Sie sich einen zugefrorenen Fluss vor; Das passiert bei hochviskosem oder schnell abkühlendem Material. Es kann einfach nicht alle Teile der Form erreichen.

Faktoren, die den Fluss beeinflussen Auswirkungen Materialtemperatur Höhere Temperaturen verbessern den Durchfluss Formtemperatur Beeinflusst die Abkühlgeschwindigkeit Designkomplexität Beeinflusst den Füllpfad -

Unsachgemäße Entlüftung

Probleme mit der Entlüftung sind, als würde man beim Schwimmen zu lange den Atem anhalten – man kann einfach nicht funktionieren. In der Form eingeschlossene Luft blockiert die vollständige Füllung, daher ist die Gestaltung der Entlüftungsöffnungen entscheidend, um die Luft entweichen zu lassen.

-

Materialauswahl

Es ist, als würde man versuchen, einen Smoothie mit gefrorenem Obst zu mixen. Das falsche Material fließt möglicherweise nicht gut, wenn es nicht zum Design und zur Verwendung passt.

-

Maschinenbeschränkungen

Der Umgang mit alten Maschinen kann sich anfühlen, als würde man ein Auto mit kaputtem Getriebe fahren. Es sind ein konstanter Druck und eine konstante Geschwindigkeit erforderlich, und ohne diese kann es zu Füllproblemen kommen.

Umgang mit Kurzschüssen

Das Anpassen von Dingen wie Einspritzparametern 2 wie Druck und Temperatur hilft bei der Lösung von Fehlschüssen – das ist sehr wichtig. Für einen reibungslosen Betrieb sind regelmäßige Kontrollen Ihres Formenbaus und Ihrer Maschine notwendig.

Der Einsatz von Simulationssoftware ist wie eine zusätzliche Sicherheitsebene zu Hause; Es prognostiziert Probleme, bevor sie auftreten, und hilft bei der Feinabstimmung von Designs für bessere Ergebnisse.

Für jemanden wie mich, der sich diesen Herausforderungen gestellt hat, sind diese Schritte sehr hilfreich, um die Produktion stabil zu halten.

Niedriger Einspritzdruck führt zu kurzen Schüssen.WAHR

Bei unzureichendem Druck kann die Form nicht vollständig gefüllt werden, was zu Defekten führt.

Hohe Materialviskosität verhindert Kurzschüsse.FALSCH

Eine hohe Viskosität schränkt den Durchfluss ein und erhöht das Risiko einer unvollständigen Füllung.

Was verursacht Einfallstellen auf geformten Produkten?

Haben Sie schon einmal diese lästigen Dellen an Ihren geliebten Plastikgegenständen gesehen?

Einfallstellen entstehen, wenn beim Spritzgießvorgang zu wenig Druck ausgeübt wird. Dies ist auf die natürliche Schrumpfung des Materials beim Abkühlen zurückzuführen. Besonders betroffen sind Bereiche mit ungleichmäßiger Wandstärke. Sie sehen offensichtliche Dellen auf der Produktoberfläche.

Einfallstellen beim Spritzgießen kennen

Haben Sie schon einmal auf ein Kunststoffteil geschaut und unerwartete Dellen oder Dellen gesehen? Viele Menschen haben dies erlebt. Einfallstellen sind beim Spritzgießen recht störend. Ich erinnere mich an das erste Mal, als ich sie auf den von mir entworfenen Teilen sah. Es fühlte sich an, als würde man vor einem großen Ereignis einen Schönheitsfehler auf der Nase entdecken – ärgerlich und überraschend!

Warum Einfallstellen entstehen

- Niedriger Injektionsdruck : Stellen Sie sich vor, Sie versuchen, einen Ballon ohne genügend Kraft aufzublasen. Wenn der Druck zu niedrig ist, füllt der Kunststoff die Form möglicherweise nicht vollständig aus, insbesondere in dickeren Bereichen, die mehr Material zum Schrumpfen benötigen.

- Kühlungsunterschiede : Auch eine ungleichmäßige Kühlung kann Probleme verursachen. Es ist wie beim Backen eines Kuchens, bei dem Teile schneller garen als andere. Dicke Abschnitte kühlen langsamer ab, was zu einer stärkeren Schrumpfung führt als dünne Abschnitte.

- Materialverhalten : Verschiedene Materialien schrumpfen unterschiedlich, ähnlich wie verschiedene Kuchenrezepte unterschiedlich aufgehen. Die Wahl des richtigen Kunststoffs hilft, diese Flecken zu vermeiden.

| Faktor | Auswirkungen auf Einfallstellen |

|---|---|

| Einspritzdruck | Hoher Druck verhindert Einfallstellen, indem er für eine ordnungsgemäße Füllung sorgt und die Schrumpfung ausgleicht. |

| Abkühlzeit | Längere Abkühlzeiten können die Schrumpfung verringern und Einfallstellen minimieren. |

| Materialauswahl | Durch die Wahl von Materialien mit geringeren Schrumpfraten können Einfallstellen vermieden werden. |

Einfallstellen beheben

Wie gehen wir also mit diesen lästigen Einfallstellen um? Hier sind einige Tricks, die ich gelernt habe:

- Passen Sie den Einspritzdruck an : Finden Sie den perfekten Druck, bei dem genügend Material die Form richtig füllt.

- Designänderungen : Vermeiden Sie große Änderungen in der Wandstärke. Genau wie in der Mode funktioniert es gut, die Dinge konsistent zu halten. Fügen Sie Merkmale wie Rippen oder Vorsprünge hinzu, um das Material gleichmäßig zu verteilen.

- Wählen Sie geeignete Materialien : Wählen Sie Kunststoffe, die weniger schrumpfen. Dies ist wichtig für Produkte, bei denen das Aussehen sehr wichtig ist, wie z. B. Autoinnenräume 3 oder Elektronikgehäuse 4 .

Weitere zu beachtende Mängel

Beim Beheben von Einfallstellen können andere Probleme auftreten. Es ist wie ein Spiel, bei dem die Behebung eines Problems dazu führt, dass ein anderes auftaucht!

- Flash (Überlauf) : Tritt auf, wenn zu viel Kraft Kunststoff aus der Form drückt und entlang der Trennlinien ein Übermaß entsteht.

- Short Shot : Zu wenig Druck führt zu einer unvollständigen Füllung, was schlecht ist, wenn es auf jedes Detail ankommt.

- Schweißspuren : Falscher Druck führt zu Linien, in denen unterschiedliche Strömungen aufeinandertreffen, aber nicht gut ineinander übergehen.

- Spritzflecken : Hohe Einspritzgeschwindigkeiten verursachen diese schlangenartigen Defekte.

Das Verständnis dieser Probleme hilft, die Produktion zu verfeinern und die Produktqualität zu verbessern. Weitere Lösungen finden Sie in den Ratschlägen zu Best Practices 5 . Sobald Sie diese Tipps beherrschen, sind Sie der Experte, an den sich die Leute wenden, wenn es um die Lösung dieser Formrätsel geht!

Einfallstellen entstehen durch niedrigen Einspritzdruck.WAHR

Bei unzureichendem Druck kann die Form nicht vollständig gefüllt werden, was zu Einfallstellen führt.

Hohe Abkühlraten erhöhen das Auftreten von Einfallstellen.FALSCH

Ungleichmäßiges Abkühlen, nicht hohe Geschwindigkeiten, führt zu Schrumpfung und damit zu Einfallstellen.

Wie wirken sich Schweißmarkierungen auf die Produktintegrität aus?

Stellen Sie sich vor, Sie arbeiten an einem Projekt und Sie erkennen die kniffligen Schweißspuren. Sie verändern die Stärke des Produkts wirklich. Diese Markierungen können die Integrität des Artikels beeinträchtigen. Sie verändern alles.

Schweißnähte treten auf, wenn sich Kunststoffströme verbinden, aber aufgrund von Temperatur- oder Druckproblemen keine ordnungsgemäße Verbindung herstellen. Diese Linien sehen vielleicht klein aus, schwächen aber oft ein Produkt. Sie können auch sein Aussehen ruinieren.

Schweißmarkierungen verstehen

Haben Sie schon einmal stundenlang an einem Design gearbeitet und dann festgestellt, dass lästige Bindenähte das Aussehen beeinträchtigen? Ich spüre diese Frustration auch. Diese Schweißspuren, die Linien, die Sie auf der Oberfläche eines Produkts sehen, treten häufig beim Kunststoffspritzgießen 6 . Sie treten auf, wenn verschiedene Kunststoffströme aufeinandertreffen, sich aber nicht gut vermischen, meist aufgrund von Temperaturabfällen oder falschem Druck.

| Faktor | Ursache | Auswirkungen |

|---|---|---|

| Temperatur | Ein erheblicher Abfall, wenn der Kunststoff durch den Formhohlraum fließt. | Schlechte Verbindung zwischen den Schmelzen, was zu sichtbaren Linien führt. |

| Einspritzdruck | Unzureichender Druck führt zu langsamem Durchfluss und vorzeitiger Abkühlung. | Schwachstellen innerhalb des Produkts, wodurch es bei Belastung anfällig für Bruch ist. |

Auswirkungen auf die Produktintegrität

-

Strukturelle Schwäche

Ich erinnere mich, dass ich an einem Autoteil gearbeitet habe; Schweißspuren waren ein großes Problem. Diese Markierungen verursachen Schwachstellen, insbesondere an Stellen, an denen die Haltbarkeit 7 nicht vernachlässigt werden kann.

-

Ästhetische Bedenken

Dann ist da noch das Aussehen des Produkts. Stellen Sie sich eine schöne Kosmetikverpackung vor, die durch diese Zeilen verwöhnt wird. Es ist, als würde man der Mona Lisa einen Schnurrbart zeichnen!

-

Beeinträchtigte Funktionalität

Bei Produkten mit komplexen Formen oder großen Größen stören Schweißmarkierungen häufig die Funktionsweise. Ich musste einmal ein elektronisches Gerät reparieren, bei dem diese Markierungen den Sitz der Teile beeinträchtigten.

Reduzierung von Schweißspuren

Im Laufe der Zeit wurde mir klar, dass das Lösen von Schweißmarkierungen die Anpassung mehrerer Faktoren erfordert:

- Temperaturkontrolle: Eine konstante Temperatur sorgt für einen reibungslosen Fluss und eine ordnungsgemäße Verschmelzung.

- Einspritzdruck: Der richtige Druck verhindert ein vorzeitiges Abkühlen und führt zu einer besseren Verbindung.

- Materialwahl: Die Wahl von Materialien mit guten Fließeigenschaften verringert wahrscheinlich das Risiko von Schweißmarkierungen.

Für jemanden wie Jacky 8 ist das Verständnis dieser Details der Schlüssel zur Aufrechterhaltung von Qualität und Integrität, insbesondere bei größeren Produktionsmengen. Es geht darum, Herausforderungen zu nutzen, um bessere Prozesse und überlegene Produkte zu schaffen.

Vergessen Sie nicht andere Formprobleme wie Grate, kurze Schüsse und Einfallstellen:

- Grate entstehen durch hohen Einspritzdruck und verursachen Überlauf und zusätzliche Zuschneidearbeiten, die die Produktgröße verändern können.

- Kurze Schüsse treten auf, wenn niedriger Druck das vollständige Füllen der Form verhindert, was sich auf die Form und Verwendung des Produkts auswirkt.

- Einfallstellen entstehen durch zu geringen Druck beim Abkühlen und führen zu unebenen Oberflächen – schlecht für hohe Ansprüche an die Optik.

Diese Faktoren erinnern mich daran, dass Perfektion auch in der Fertigung immer in Bewegung ist, die wahre Magie jedoch im Streben danach entsteht.

Schweißspuren führen immer zu strukturellen Schwächen.FALSCH

Schweißspuren können zu Schwachstellen führen, jedoch nicht in allen Fällen; es kommt auf die Nutzung an.

Temperaturabfall führt zu Schweißspuren.WAHR

Ein Temperaturabfall kann das ordnungsgemäße Zusammenführen von Kunststoffschmelzen verhindern.

Was verursacht Spritzflecken beim Spritzgießen?

Treten auf einem neuen Produkt manchmal mysteriöse Sprühflecken auf? Vielleicht fragen sich die Leute oft: „Wo liegt das Problem?“ Der Prozess des Spritzgießens birgt diese rätselhaften Antworten. Lassen Sie uns diese Welt erkunden, um herauszufinden, warum diese lästigen Flecken auftreten.

Spritzflecken beim Spritzgießen entstehen oft durch zu hohen Druck und falsche Einspritzgeschwindigkeit. Diese Probleme führen dazu, dass die Kunststoffschmelze in die Form strömt. Eine solche Eile führt dann zu unvorhersehbaren Flussmustern.

Die Rolle des Einspritzdrucks verstehen

In meinen frühen Berufsjahren hatte ich zum ersten Mal mit Spritzflecken zu kämpfen. Dies geschah im Rahmen eines Projekts für Luxuskosmetikverpackungen. Diese schlangenartigen Spuren auf den Produktoberflächen waren verwirrend und frustrierend. Was ich damals entdeckte und was auch heute noch gilt, ist die entscheidende Rolle des Einspritzdrucks 9 in diesem Prozess.

Bei zu hohem Druck wird die Kunststoffschmelze zu stark in den Formhohlraum gedrückt, wodurch unregelmäßige Muster entstehen, die zu Spritzspuren führen. Stellen Sie sich vor, Sie gießen zu schnell zu viel Wasser in einen Trichter – es kommt zum Überlaufen. Ebenso drückt übermäßiger Druck die Schmelze zu schnell, was zu sichtbaren Mängeln auf der Produktoberfläche führt.

Einfluss der Einspritzgeschwindigkeit

Ich habe persönlich miterlebt, wie sich die Injektionsgeschwindigkeit auf ein Projekt auswirkt. In einem anderen Projekt mit komplexen Designs für Elektronikgehäuse führte die Verwendung einer falschen Einspritzgeschwindigkeit zu vielen Fehlern. Die schnell eingespritzte Kunststoffschmelze verschlimmerte die Spritzspuren, insbesondere bei Produkten, die ein perfektes Finish benötigen, wie etwa Kosmetikflaschen.

Der Schlüssel liegt darin, das Gleichgewicht zwischen Druck und Geschwindigkeit zu finden. Zu schnell und es kommt zu Turbulenzen; zu langsam und die Form füllt sich möglicherweise nicht richtig. Dieses Gleichgewicht ist entscheidend für ein makelloses Finish.

Häufige Fehler im Zusammenhang mit Druck und Geschwindigkeit

| Defekt | Ursache | Auswirkungen |

|---|---|---|

| Blitz (Überlauf) | Ein zu hoher Einspritzdruck führt dazu, dass Kunststoff aus den Formtrennflächen oder Spalten in beweglichen Teilen wie Schiebern oder Auswerfern austritt. | Beeinflusst das Erscheinungsbild des Produkts und erhöht den Arbeitsaufwand beim Schneiden; kann aufgrund von überschüssigem Kunststoff dazu führen, dass die Größenvorgaben nicht eingehalten werden. |

| Kurzer Schuss | Ein zu geringer Einspritzdruck verhindert eine vollständige Füllung des Formhohlraums. | Führt zu unvollständigen Produkten, die Funktionalität und Aussehen beeinträchtigen, insbesondere bei komplexen Designs mit dünnwandigen Teilen. |

| Sink Mark | Insbesondere bei Produkten mit ungleichmäßiger Wandstärke kann ein niedriger Einspritzdruck die Schrumpfung beim Abkühlen nicht ausgleichen. | Verursacht unebene Produktoberflächen und ist für hochwertige Produkte wie die Innenausstattung von Kraftfahrzeugen nicht akzeptabel. |

| Schweißspuren | Unzureichender Druck führt zu einem langsamen Schmelzfluss; Wenn die Stränge verschmelzen, verschmelzen sie möglicherweise nicht richtig, was zu Flecken führt. | Reduziert die Festigkeit und das Erscheinungsbild des Produkts; Schweißspuren erscheinen als Linien, die unter äußeren Kräften schwächer werden. |

| Sprühflecken | Hoher Druck und unangemessene Geschwindigkeit führen zu einem unregelmäßigen Schmelzfluss und bilden schlangenartige Muster auf Oberflächen. | Beeinträchtigt die ästhetische Qualität, die für Produkte, die ein gutes Erscheinungsbild erfordern, von entscheidender Bedeutung ist. |

Strategien zur Reduzierung von Spritzflecken

Nach vielen Versuchen habe ich gelernt, dass die Anpassung von Druck und Geschwindigkeit 10 entscheidend für die Reduzierung von Spritzflecken ist. Deren Ausbalancierung trägt dazu bei, dass die Kunststoffschmelze reibungslos fließt und schlechte Muster minimiert werden.

Auch eine erneute Überprüfung des Formendesigns verändert alles. Das Hinzufügen von Entlüftungssystemen 11 kontrolliert den Innendruck im Formhohlraum und reduziert so die Risiken weiter.

Wartung ist sehr wichtig. Es ist wichtig, die Ausrüstung in einwandfreiem Zustand zu halten und die Formen regelmäßig auf Abnutzung oder Beschädigung zu überprüfen. Moderne Überwachungstools geben Echtzeit-Feedback und tragen dazu bei, während des Formprozesses gute Bedingungen aufrechtzuerhalten. Dieser proaktive Ansatz verhindert wahrscheinlich später kostspielige Mängel.

Hoher Einspritzdruck verursacht Spritzspuren im Formteil.WAHR

Zu hoher Druck führt zu unregelmäßigem Schmelzefluss und zur Bildung von Spritzflecken.

Durch eine ordnungsgemäße Entlüftung der Form werden alle Spritzflecken beseitigt.FALSCH

Entlüften ist zwar hilfreich, verhindert Spritzflecken jedoch nicht vollständig.

Abschluss

Ein falscher Einspritzdruck beim Spritzgießen führt zu Fehlern wie Graten, Kurzspritzern, Einfallstellen, Schweißstellen und Spritzspuren, die das Erscheinungsbild und die Funktionalität des Produkts beeinträchtigen.

-

Effektive Kühltechniken minimieren Fehler wie Einfallstellen, indem sie die Materialschrumpfung effizient steuern. ↩

-

Wenn Sie lernen, die Einspritzparameter anzupassen, können Sie Fehler wie Fehlschüsse vermeiden, indem Sie die Maschineneinstellungen optimieren. ↩

-

Erfahren Sie, wie hohe ästhetische Ansprüche an die Innenausstattung von Fahrzeugen gestellt werden, wo Einfallstellen nicht akzeptabel sind. ↩

-

Erfahren Sie mehr über die Designprinzipien, die Defekte in Elektronikgehäusen minimieren. ↩

-

Entdecken Sie Best Practices der Branche, die die Produktqualität verbessern und Fehler reduzieren. ↩

-

Unter diesem Link erfahren Sie ausführlich, wie beim Kunststoffspritzgießen Schweißspuren entstehen. ↩

-

Entdecken Sie, wie Schweißspuren die Festigkeit und Haltbarkeit von Kunststoffprodukten beeinträchtigen können. ↩

-

Erhalten Sie Einblicke in Methoden, die Hersteller zur Minimierung von Schweißspuren einsetzen können. ↩

-

Dieser Link bietet detaillierte Einblicke, wie sich der Einspritzdruck auf die Formqualität und die Fehlerbildung auswirkt. ↩

-

Die Erkundung dieses Links zeigt, wie die Einspritzgeschwindigkeit zum Erreichen der gewünschten Formergebnisse beiträgt. ↩

-

In dieser Ressource wird erklärt, wie Entlüftungssysteme Defekte reduzieren, indem sie den Innendruck während des Formens steuern. ↩