Haben Sie jemals darüber nachgedacht, welchen Einfluss die Anzahl der Formnester auf den Einspritzdruck in Fabriken hat?

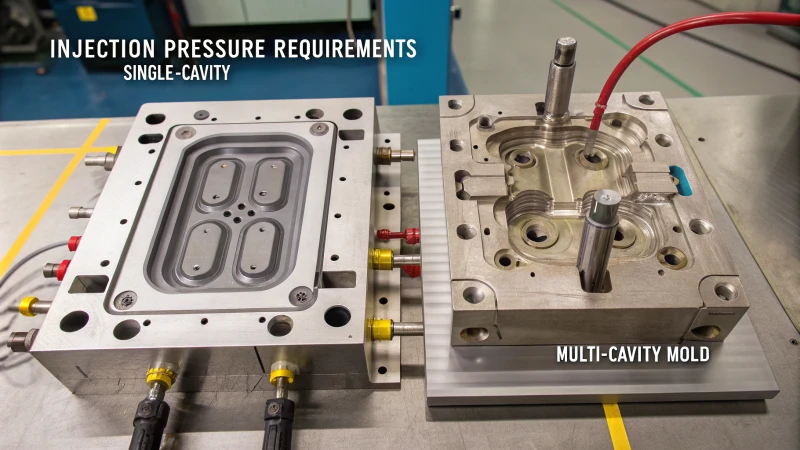

Die Anzahl der Formkavitäten wirkt sich auf den Einspritzdruck aus: Formen mit einer Kavität erfordern aufgrund einfacherer Fließwege einen niedrigeren Druck, während Formen mit mehreren Kavitäten einen höheren Druck benötigen, um den Widerstand zu bewältigen und den Druck über alle Kavitäten hinweg auszugleichen.

Als ich anfing, mit Formenkonstruktionen zu arbeiten, war ich wirklich erstaunt über die komplexe Wechselwirkung zwischen Hohlräumen und Druck. Erfahrene Designer wie Jacky in Kanada verstehen diese Dynamik durch praktische Erfahrung, nicht nur durch Theorie. Es geht darum, effiziente und qualitativ hochwertige Produkte zu schaffen.

Stellen Sie sich vor, Sie arbeiten mit einem Werkzeug mit nur einer Kavität. Es ähnelt dem Fahren auf offener Straße. Der Weg erscheint klar und die Reise fühlt sich reibungslos an. Die Kunststoffschmelze lässt sich leicht bewegen, stößt auf wenig Widerstand und erfordert nur einen geringen Einspritzdruck. Diese Einfachheit sorgt für einen gleichmäßigen Füllvorgang, ähnlich dem Fahren entlang einer malerischen Route.

Stellen Sie sich nun eine Form mit mehreren Kavitäten vor. Es ist, als würde man durch den Stadtverkehr navigieren. Es gibt mehrere Wege mit jeweils unterschiedlichen Herausforderungen. Die Schmelze steht vor einem Labyrinth aus Kanälen und der Druck muss wahrscheinlich erhöht werden, um diese Barrieren zu überwinden. Es ist, als würde man die Motorleistung erhöhen, um sicherzustellen, dass jeder Kanal ordnungsgemäß gefüllt ist, und um zu verhindern, dass Hohlräume nicht ausreichend gefüllt werden oder überlaufen.

Diese Erkenntnisse sind für jeden, der seine Formprozesse verfeinern möchte, von großer Bedeutung. Jedes Produkt sollte die Erwartungen erfüllen und übertreffen.

Einkavitätenformen erfordern einen höheren Einspritzdruck.FALSCH

Einkavitätenformen benötigen aufgrund einfacherer Fließwege einen geringeren Druck.

Mehrkavitätenformen erhöhen den Strömungswiderstand.WAHR

Mehrere Hohlräume verursachen einen erhöhten Widerstand und erfordern mehr Druck.

- 1. Was sind die Hauptunterschiede zwischen Formen mit einer Kavität und mehreren Kavitäten?

- 2. Warum steigt der Strömungswiderstand mit mehr Hohlräumen?

- 3. Wie gleiche ich den Druck in Formen mit mehreren Kavitäten aus?

- 4. Welche Faktoren beeinflussen die Anforderungen an den Einspritzdruck?

- 5. Abschluss

Was sind die Hauptunterschiede zwischen Formen mit einer Kavität und mehreren Kavitäten?

Haben Sie schon einmal darüber nachgedacht, wie sich die Wahl zwischen Ein- und Mehrkavitätenformen tatsächlich auf die Effizienz Ihrer Produktion auswirken könnte?

Bei Formen mit einer Kavität ist der Einspritzdruck geringer. Sie haben einfache Fließwege. Der Druck verteilt sich in diesen Formen gleichmäßig. Formen mit mehreren Kavitäten benötigen einen höheren Druck. Sie haben komplexe Strömungswege. Der Druckausgleich muss über mehrere Hohlräume hinweg gewährleistet sein.

Einspritzdruckdynamik

Form mit einer Kavität

Ich habe einmal daran gearbeitet, eine kleine Anzahl von Komponenten zu erstellen. Die Form mit einer Kavität war einfach und ich machte mir keine Gedanken über komplexe Fließwege. Die Schmelze floss mit geringen Einspritzdrücken von etwa 50–80 MPa. Es bewegte sich sanft und füllte den Hohlraum gleichmäßig aus.

Vorteile:

- Gleichbleibende Qualität : Die Qualität bleibt gleich und stellt sicher, dass jedes Teil genau so ist, wie es benötigt wird.

- Geringerer Energieverbrauch : Außerdem habe ich Energie gespart. Energieeinsparungen haben wirklich geholfen!

Form mit mehreren Kavitäten

Für ein anderes Projekt benötigte ich eine schnellere Produktion ohne Qualitätsverlust. Das Mehrkavitätenwerkzeug 1 hat alles verändert und neue Herausforderungen mit sich gebracht. Die Komplexität nahm mit höherem Einspritzdruck zu, manchmal um 30–50 % mehr als bei Formen mit einer Kavität. Stellen Sie sich eine geschäftige Stadt im Gegensatz zu einer ruhigen Landschaft vor; Jeder Hohlraum leistete einen anderen Widerstand.

Herausforderungen:

- Druckausgleich : Für eine gleichmäßige Füllung aller Hohlräume war ein sorgfältiger Ausgleich erforderlich.

- Erhöhter Druckbedarf : Höhere Drücke waren erforderlich, um alle Hohlräume effektiv zu füllen.

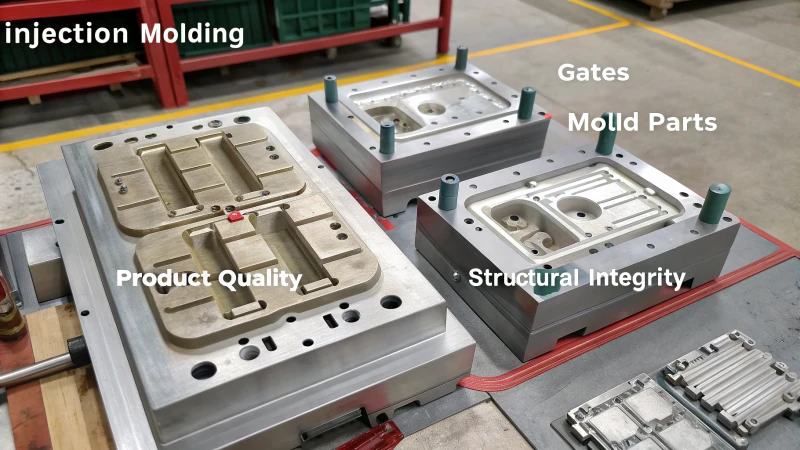

Designüberlegungen

Komplexität des Flusspfads

Das Entwerfen einer Form mit einer Kavität ist wie das Zeichnen einer einfachen Linie – es ist wirklich unkompliziert. Im Gegensatz dazu Formen mit mehreren Kavitäten 2 wie die Schaffung eines komplexen Wandteppichs, bei dem jede Kavität für einen gleichmäßigen Fluss Präzision erfordert.

| Besonderheit | Einzelkavität | Multi-Cavity |

|---|---|---|

| Fließpfad | Einfach | Komplex |

| Druckanforderung | Untere | Höher |

Design des Läufersystems

Einzelkavitäten-Laufsysteme sind wie eine einfache einspurige Straße – einfach und direkt. Systeme mit mehreren Hohlräumen ähneln einem Autobahnnetz, bei dem jede Kurve und Kreuzung berechnet werden muss, um Druckungleichgewichte 3 .

Überlegungen:

- Einzelkavität : Einfacheres Angusslayout.

- Multi-Cavity : Erfordert sorgfältiges Design, um eine gleichmäßige Verteilung sicherzustellen.

Materielle Überlegungen

Die Auswahl des richtigen Materials ist wie die Auswahl der perfekten Zutat für ein Rezept. Materialien wirken unter unterschiedlichen Drücken und Fließwegen unterschiedlich.

Eigenschaften von Kunststoffmaterialien

Die Kenntnis dieser Eigenschaften ist wichtig für die Auswahl der Formen. Bei einem Projekt habe ich herausgefunden, dass die Materialeigenschaften 4 einen großen Einfluss auf den Spritzdruckbedarf haben und sich somit auf Effizienz und Kosten auswirken.

Zusammenfassend lässt sich sagen, dass die Kenntnis dieser Unterschiede Ihnen dabei hilft, den besten Formtyp für Ihre Fertigungsziele auszuwählen. Formen mit einer Kavität bieten Zuverlässigkeit, während Formen mit mehreren Kavitäten für Effizienz sorgen. Jedes hat seine eigenen Vorteile und Herausforderungen.

Einkavitätenformen erfordern einen geringeren Einspritzdruck.WAHR

Formen mit einer Kavität haben einfachere Fließwege, wodurch der Druckbedarf reduziert wird.

Formen mit mehreren Kavitäten haben einfachere Fließwege als Formen mit einer Kavität.FALSCH

Formen mit mehreren Kavitäten haben im Gegensatz zu Formen mit einer Kavität komplexe Fließwege.

Warum steigt der Strömungswiderstand mit mehr Hohlräumen?

Haben Sie jemals darüber nachgedacht, warum sich die Erhöhung der Anzahl der Kavitäten in einer Formkonstruktion so ähnlich anfühlt, als würde man einen Marathon bergauf laufen?

Je mehr Hohlräume vorhanden sind, desto größer wird der Strömungswiderstand. Jeder zusätzliche Hohlraum fügt dem Strömungsweg neue Wendungen hinzu. Neue Drehungen erhöhen den Reibungs- und Druckbedarf. Eine präzise Druckregelung ist erforderlich. Alle Hohlräume müssen gleichmäßig gefüllt sein. Auch die Füllung ist wirklich entscheidend. Es ist wichtig für eine effiziente und qualitativ hochwertige Produktion.

Die Grundlagen des Strömungswiderstands

Als ich anfing, an Formkonstruktionen zu arbeiten, war ich von der Komplexität der Fließwege wirklich überrascht. Der gesamte Prozess hängt von dieser Komplexität ab. In Systemen wie Spritzgussformen erhöht das Hinzufügen weiterer Kavitäten die Reibung und den Widerstand für den Schmelzfluss 5 . Es ist, als würde man versuchen, während der Hauptverkehrszeit durch eine belebte Straße zu laufen.

Einzel- oder Mehrkavitätenformen

- Formen mit einer Kavität: Stellen Sie sich einen ruhigen Spaziergang auf einer ruhigen Straße vor. Die Schmelze gelangt direkt vom Anguss in eine Kavität und stößt dabei auf geringen Widerstand. Der Einspritzdruck bleibt niedrig, oft bei etwa 50–80 MPa. Es fühlt sich einfach und effizient an, ähnlich wie das Gießen von Sirup in eine Pfannkuchenform.

- Formen mit mehreren Kavitäten: Stellen Sie sich nun vor, Sie leiten den Verkehr durch eine geschäftige Stadt mit vielen Kreuzungen. Die Schmelze bewegt sich durch verschiedene Kanäle, um mehrere Hohlräume zu füllen. Es kommt in jeder Verzweigung zu mehr Reibung und Verlusten. Es sind höhere Drücke erforderlich – manchmal 30–50 % mehr als bei Systemen mit einer Kavität.

| Formtyp | Typischer Einspritzdruck | Komplexität des Flusspfads |

|---|---|---|

| Einzelkavität | 50-80 MPa | Einfach |

| Multi-Cavity | 65-120 MPa | Komplex |

Herausforderungen beim Druckausgleich

Denken Sie an das erste Mal, als Sie viele Aufgaben gleichzeitig erledigt haben. Der Druckausgleich in Mehrkavitätenwerkzeugen ist ähnlich. Jeder Hohlraum kann unterschiedliche Läuferlängen und -formen haben, wodurch ein ungleichmäßiger Widerstand entsteht. Einige Hohlräume füllen sich möglicherweise nicht ausreichend, während andere überlaufen, wenn die Druckregelung nicht genau ist.

Um dieses Problem zu lösen, sind höhere Einspritzdrücke erforderlich, um sicherzustellen, dass selbst die anspruchsvollste Kavität ausreichend Material erhält. Diese Anpassung berücksichtigt zusätzliche Faktoren 6 wie:

- Unterschiedliche Hohlraumpositionen

- Ungleiche Läuferlängen

Praktische Implikationen im Design

Wenn ich neue Formenkonstruktionen plane, berücksichtige ich immer diese Komplexität. Konstrukteure müssen sicherstellen, dass die Druckverteilung ausgeglichen bleibt, um Fehler in geformten Produkten zu vermeiden. Das Verständnis, wie sich der Strömungswiderstand auf die Hohlraumfüllung auswirkt, hilft mir, Systeme hinsichtlich Effizienz und Qualität zu verbessern.

Neugierige können mehr über Druckausgleichstechniken durch Druckkontrollsysteme 7 . Diese Erkenntnisse haben meinen Designansatz wirklich verändert.

Mehrkavitätenwerkzeuge erfordern höhere Einspritzdrücke.WAHR

Formen mit mehreren Kavitäten haben komplexe Fließwege, die den Widerstand und den Druck erhöhen.

Bei Formen mit einer Kavität ist die Reibung größer als bei Formen mit mehreren Kavitäten.FALSCH

Einkavitätenformen haben einfachere Fließwege und somit weniger Reibung und Widerstand.

Wie gleiche ich den Druck in Formen mit mehreren Kavitäten aus?

Hatten Sie schon einmal das Gefühl, tausend Aufgaben gleichzeitig zu erledigen? Das Verwalten des Drucks in Mehrkavitätenwerkzeugen kann sich wirklich so anfühlen. Aber kein Grund zur Sorge. Einige Tricks könnten Ihnen wirklich dabei helfen, alles reibungslos auszubalancieren.

Optimieren Sie das Angusssystem, um in Formen mit mehreren Kavitäten den richtigen Druckausgleich zu erreichen. Passen Sie die Torgrößen sorgfältig an. Setzen Sie fortschrittliche Steuerungssysteme mit Bedacht ein. Diese Schritte führen zu einer gleichmäßigen Füllung aller Hohlräume. Eine gleichmäßige Befüllung ist entscheidend für eine gleichbleibende Produktqualität. Dadurch bleibt die Produktqualität konstant.

Mehrkavitätenformen verstehen

Stellen Sie sich vor, Sie verwenden ein Werkzeug mit einer Kavität 8 . Alles läuft reibungslos. Der Einspritzdruck bleibt niedrig, da die Schmelze wie ein sanfter Fluss, der sich durch ein Tal schlängelt, direkt vom Anguss in die Kavität fließt. Wechseln Sie zu einer Form mit mehreren Kavitäten und die Szene verändert sich. Es ist, als würde man durch ein Labyrinth voller Drehungen und Wendungen navigieren. Die Wege vervielfachen sich, wodurch mehr Reibung und Strömungswiderstand entstehen.

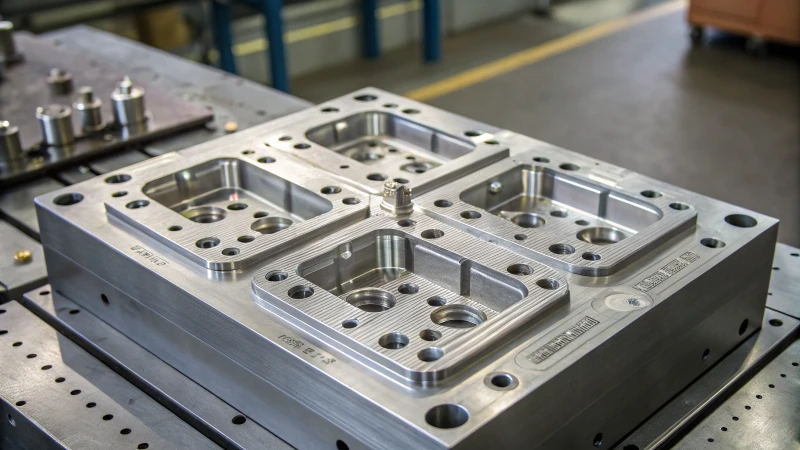

Optimierung des Läufersystemdesigns

Denken Sie an die Einrichtung von Fahrspuren auf einer Autobahn. Ein gut durchdachtes Läufersystem sorgt dafür, dass jeder Weg frei und eben ist. Dadurch kann die Schmelze gleichmäßig fließen. Der Läufer jedes Hohlraums ist wie eine Spur auf einer Autobahn. Wenn sie alle die gleiche Länge und Form haben, fließt der Verkehr – bzw. die Schmelze – ohne Staus.

| Runner-Funktion | Einzelkavität | Multi-Cavity |

|---|---|---|

| Pfadkomplexität | Einfach | Kompliziert |

| Strömungswiderstand | Niedrig | Hoch |

Anpassen der Torgrößen für eine gleichmäßige Füllung

Stellen Sie sich Torgrößen als Türen für den Eintritt der Schmelze vor. Wenn ein Hohlraum weiter entfernt liegt, muss seine „Tür“ möglicherweise breiter sein. Dadurch kann gleichzeitig die gleiche Menge Schmelze durchgelassen werden. Es ist so, als würde man sicherstellen, dass jeder Gast auf einer Party gleichzeitig sein Abendessen bekommt.

Fortschrittliche Steuerungssysteme

Denken Sie an eine Fernbedienung für den gesamten Formprozess. Fortschrittliche Steuerungssysteme wie die sequentielle Ventilsteuerung ermöglichen eine präzise Anpassung der Füllrate. Es ist, als würden Sie eine Symphonie dirigieren und darauf achten, dass jeder Abschnitt harmonisch spielt.

Bedeutung von Materialeigenschaften

Es ist wirklich wichtig, Ihr Kunststoffmaterial zu kennen. Viskosität 9 des Materials kann den Unterschied zwischen einer sanften und einer holprigen Fahrt ausmachen. Durch die Anpassung von Temperatur und Druck an das Material bleibt alles im Gleichgewicht.

Implementierung von Feedback-Mechanismen

Feedback-Systeme funktionieren wie ein GPS und liefern Aktualisierungen in Echtzeit. Sensoren in jeder Kavität verfolgen Druckänderungen und helfen Ihnen, Änderungen im Handumdrehen vorzunehmen. Es ist, als hätte man überall Augen, sodass es keine Überraschungen gibt.

Mit diesen Strategien habe ich die Effizienz und Qualität meiner Multi-Cavity-Formprozesse verbessert. Das sorgfältige Verstehen und Anwenden dieser Grundsätze führt zu Ergebnissen. Jacky, eine erfahrene Designerin, tut das Gleiche, indem sie Formdesigns für groß angelegte Produktionsumgebungen optimiert und so in der Herstellung von Unterhaltungselektronik konsistent hochwertige Ergebnisse gewährleistet.

Entdecken Sie weitere Strategien 10, um Ihre Spritzgusstechniken zu verbessern und hervorragende Ergebnisse zu erzielen.

Ausbalancierte Angusssysteme reduzieren den Strömungswiderstand in Formen.WAHR

Gleiche Kanallängen sorgen für einen gleichmäßigen Durchfluss und verringern den Widerstand zwischen den Hohlräumen.

Für Hohlräume in der Nähe des Einspritzpunkts werden größere Anschnitte verwendet.FALSCH

Für weiter entfernte Hohlräume sind größere Anschnitte erforderlich, um eine gleichmäßige Füllung zu gewährleisten.

Welche Faktoren beeinflussen die Anforderungen an den Einspritzdruck?

Neugierig, warum einige Kunststoffteile perfekt passen, andere jedoch nicht?

Der Einspritzdruck hängt vom Formdesign, der Materialstärke und der Temperatur ab. Formen mit einer Kavität erfordern in der Regel weniger Druck. Diese Formen haben einfachere Fließwege. Formen mit mehreren Kavitäten erfordern einen höheren Druck. Selbst das Ausfüllen dieser Formen erfordert mehr Leistung.

Grundlagen des Formendesigns

Zu Beginn meiner Reise in den Formenbau entdeckte ich, dass das Design einer Form einen großen Einfluss auf den Einspritzdruck hat. Betrachten Sie zum Beispiel das Werkzeug mit einer Kavität 11 . Die Kunststoffschmelze fließt leicht, da der Weg einfach ist. Ich habe an einem Projekt gearbeitet, bei dem eine kleine Form mit einer Kavität Drücke zwischen 50 und 80 MPa benötigte. Dieser Druck war genau richtig, um den Kunststoff reibungslos durch den Hohlraum zu bewegen. Das ist wichtig.

Im Gegensatz dazu gleicht Mehrkavitätenform 12 Jeder Kanal braucht perfekte Harmonie. Bei diesen Formen werden mehrere Hohlräume gleichzeitig gefüllt, wodurch ein komplexes Netzwerk entsteht. Sie erfordern höhere Drücke, oft 30–50 % mehr als Formen mit einer Kavität.

| Formtyp | Typischer Druck (MPa) |

|---|---|

| Einzelkavität | 50-80 |

| Multi-Cavity | 70-120 |

Materielle Eigenschaften

Die Viskosität des Materials ist sehr wichtig. Einmal habe ich die Materialien gewechselt, und dadurch hat sich unser Druckaufbau völlig verändert. Hochviskose Materialien benötigen wirklich zusätzlichen Druck, um sich zu bewegen. Durch die Anpassung der Temperatur ändert sich die Viskosität, was wiederum den benötigten Druck verändert – so wie der Austausch eines Thermostats die Behaglichkeit eines Raumes verändern kann. Solche kleinen Veränderungen halten mich wachsam.

Verarbeitungsfaktoren

Auch die Verarbeitungsbedingungen haben einen großen Einfluss. Durch Anpassen der Einspritzgeschwindigkeit 13 oder Optimieren der Temperaturen ändert sich der Druckbedarf erheblich. Schon früh habe ich gelernt, dass die Aufrechterhaltung eines perfekten Druckgleichgewichts in Mehrkavitätenwerkzeugen notwendig ist, um Defekte und Überläufe zu verhindern.

Das Begreifen dieser Elemente ist von entscheidender Bedeutung für Designer, die Einspritzprozesse optimieren und hochwertige Kunststoffteile für die Unterhaltungselektronik liefern möchten. Jedes Projekt erinnert mich daran, dass das Ausbalancieren dieser Variablen sowohl eine Kunst als auch eine Wissenschaft ist.

Formen mit einer Kavität erfordern einen Druck von 50–80 MPa.WAHR

Formen mit einer Kavität haben unkomplizierte Fließwege und erfordern weniger Druck.

Formen mit mehreren Kavitäten benötigen weniger Druck als Formen mit einer Kavität.FALSCH

Formen mit mehreren Kavitäten erfordern aufgrund komplexer Fließwege einen höheren Druck.

Abschluss

Die Anzahl der Formhohlräume hat erheblichen Einfluss auf den Einspritzdruck. Formen mit einer Kavität erfordern aufgrund einfacherer Fließwege einen geringeren Druck, während Formen mit mehreren Kavitäten einen höheren Druck für eine gleichmäßige Füllung benötigen.

-

Entdecken Sie, warum Mehrkavitätenformen trotz höherer Komplexität für die Massenproduktion von Vorteil sind. ↩

-

Erfahren Sie, wie sich die Gestaltung des Fließwegs auf die Effizienz und Qualität von Spritzgussprozessen auswirkt. ↩

-

Entdecken Sie Strategien zum Entwerfen effektiver Angusssysteme in komplexen Formkonfigurationen. ↩

-

Verstehen Sie, wie unterschiedliche Materialien das Formendesign und die Produktionseffizienz beeinflussen. ↩

-

Erfahren Sie mehr über Schmelzflusseigenschaften und wie sie sich auf Spritzgussprozesse auswirken. ↩

-

Verstehen Sie die Variablen, die den Strömungswiderstand beeinflussen, um die Effizienz der Formkonstruktion zu verbessern. ↩

-

Entdecken Sie Systeme, die dabei helfen, den Druck in komplexen Formenkonstruktionen zu verwalten. ↩

-

Dieser Link untersucht die Unterschiede zwischen Einzel- und Mehrkavitätenformen und bietet Einblick in ihre einzigartigen Herausforderungen und Vorteile. ↩

-

Das Verständnis der Materialviskosität ist der Schlüssel zur Anpassung der Einstellungen für eine optimale Formleistung, um eine gleichmäßige Füllung sicherzustellen und Fehler zu minimieren. ↩

-

Entdecken Sie modernste Strategien und Werkzeuge zur Verbesserung Ihres Spritzgussprozesses, die zu höherer Effizienz und Produktqualität führen. ↩

-

Entdecken Sie, warum Einzelkavitätsformen aufgrund einfacherer Fließwege weniger Einspritzdruck erfordern. ↩

-

Erfahren Sie, wie Formen mit mehreren Kavitäten den Strömungswiderstand erhöhen und die Druckanforderungen beeinflussen. ↩

-

Finden Sie heraus, wie sich die Einspritzgeschwindigkeit auf den Druckbedarf und die Gleichmäßigkeit der Hohlraumfüllung auswirkt. ↩