Die Auswahl des richtigen Kunststoffs ist nicht nur eine technische Entscheidung. Es ist ein entscheidender Moment, der über den Erfolg Ihres Produkts entscheidet. Das Verständnis der Materialeigenschaften verändert wirklich Ihre Einstellung zum Formen.

Die Eigenschaften von Kunststoffmaterialien sind entscheidend bei der Auswahl von Formverfahren wie dem Spritzgießen. Fließfähigkeit, thermische Stabilität, Schrumpfrate, Zähigkeit und Sprödigkeit sind wirklich wichtig. Diese Merkmale helfen bei der Entscheidung über Verarbeitungsschritte. Sie wirken sich auch auf die Qualität Ihres Endprodukts aus. Auch die Produktionskosten werden von diesen Faktoren beeinflusst.

Ich habe mich intensiv mit Produktdesign beschäftigt und spürte das Gewicht jeder Materialentscheidung. Es ist sehr spannend, für ein Projekt einen Kunststoff mit hoher Fließfähigkeit wie Polypropylen zu wählen. Dieser Kunststoff füllt problemlos komplexe Formräume. Ich erinnere mich noch an den Nervenkitzel, mitzuerleben, wie eine komplizierte Handyhülle Gestalt annimmt. Jeder Knopf und jeder Schlitz war perfekt geformt. Allerdings verhalten sich nicht alle Materialien so gut. Zähere Kunststoffe wie PEEK erfordern viele sorgfältige Anpassungen, um reibungslos zu fließen. Bei jeder Erfahrung habe ich wichtige Erkenntnisse über Materialeigenschaften und Formtechniken gewonnen. Ich möchte sie wirklich mit Ihnen teilen.

Die Fließfähigkeit des Materials wirkt sich direkt auf die Effizienz des Spritzgießens aus.WAHR

Eine höhere Fließfähigkeit ermöglicht eine bessere Füllung der Formen und verbessert die Effizienz im Spritzgussprozess.

Sprödigkeit ist kein wesentlicher Faktor bei der Auswahl des Formverfahrens.FALSCH

Sprödigkeit beeinflusst das Verhalten von Materialien unter Belastung und beeinflusst die Wahl der Formtechnik erheblich.

- 1. Wie wirkt sich die Fließfähigkeit auf die Spritzgießleistung aus?

- 2. Wie wirkt sich die thermische Stabilität auf das Formdesign aus?

- 3. Wie wirken sich Schrumpfungsraten auf die Abmessungen geformter Produkte aus?

- 4. Warum ist das Verständnis von Zähigkeit und Sprödigkeit für die Produkthaltbarkeit von entscheidender Bedeutung?

- 5. Abschluss

Wie wirkt sich die Fließfähigkeit auf die Spritzgießleistung aus?

Fließfähigkeit ist beim Spritzgießen mehr als nur ein Fachbegriff. Es ist wirklich der Kern des Prozesses. Es beeinflusst alles von der Teilequalität bis zur Produktionseffizienz. Dieses Konzept beeinflusst maßgeblich, was wir produzieren.

Die Fließfähigkeit ist beim Spritzgießen sehr wichtig. Sie bestimmt, wie gut geschmolzener Kunststoff Formhohlräume füllt. Hochfließfähige Materialien verbessern die Produktqualität. Sie reduzieren Mängel. Materialien mit geringer Fließfähigkeit können Probleme verursachen. Diese Herausforderungen erfordern ein sorgfältiges Management.

Fließfähigkeit beim Spritzgießen verstehen

Die Fließfähigkeit bezieht sich darauf, wie leicht ein Material während des Spritzgussprozesses fließt. Ich habe gesehen, wie sich dies darauf auswirkt, wie geschmolzener Kunststoff die Formhohlräume vollständig ausfüllt, was für die Herstellung hochwertiger Teile von entscheidender Bedeutung ist. Hochfließfähige Materialien wie Polyethylen (PE) 1 und Polypropylen (PP) sind meine Favoriten für komplexe Formen. Diese Materialien füllen schnell komplizierte Formräume und stellen sicher, dass jedes noch so kleine Detail, wie etwa Tasten auf einer Mobiltelefonhülle, perfekt kopiert wird. war die Arbeit mit Materialien mit geringer Fließfähigkeit wie Polyetheretherketon (PEEK) Sie benötigen mehr Druck und Temperatur, um Formen zu füllen, was oft zu Problemen führt, die eine sorgfältige Handhabung erfordern.

Auswirkungen der Fließfähigkeit auf die Teilequalität

Die Qualität des Endprodukts hängt stark von der Fließfähigkeit ab. Es ist schwierig, eine Charge mit Mängeln wie Fließspuren oder ungleichmäßiger Dicke zu erkennen, insbesondere nachdem so viel Aufwand in das Design investiert wurde. Hier einige Beispiele:

| Materialtyp | Fließfähigkeit | Auswirkung auf die Qualität |

|---|---|---|

| Kunststoffe mit hohem Fließvermögen | Gut | Kunststoffe mit geringem Fließvermögen |

| Kunststoffe mit geringem Fließvermögen | Arm | Es besteht die Gefahr von Mängeln wie Verzug und unvollständigen Füllungen |

Das Verständnis dieser Unterschiede kann Designern dabei helfen, die geeigneten Materialien für ihre spezifischen Anwendungen auszuwählen.

Rolle von Temperatur und Druck

Dabei spielen Temperatur und Druck eine entscheidende Rolle. Ich erinnere mich, dass ich die Maschineneinstellungen für Materialien wie PVC 2 . Höhere Temperaturen verbessern die Fließfähigkeit von Materialien mit geringer thermischer Stabilität, aber zu viel Hitze birgt die Gefahr der Zersetzung. Daher ist die Aufrechterhaltung der richtigen Temperaturen für die gewünschte Fließfähigkeit bei gleichzeitiger Beibehaltung der Materialqualität von entscheidender Bedeutung.

Anwendungen fließfähiger Kunststoffe

Unterschiedliche Projekte erfordern unterschiedliche Fließfähigkeitsniveaus. Zum Beispiel:

- Handyhüllen: Hochfließfähige Kunststoffe sorgen dafür, dass jedes Detail, wie Tasten und Kartenfächer, präzise nachgebildet ist.

- Rohre und Profile: Beim Extrusionsformen tragen Materialien mit hoher Fließfähigkeit dazu bei, glatte Oberflächen bei höheren Geschwindigkeiten aufrechtzuerhalten.

- Blasgeformte Behälter: Hochfließfähige Materialien erreichen bei der Formung des Vorformlings eine gleichmäßige Wandstärke.

Manchmal sind Materialien mit geringer Fließfähigkeit erforderlich, um trotz der Herausforderungen bei der Verarbeitung Festigkeit oder Steifigkeit zu gewährleisten.

Minderung von Fließfähigkeitsproblemen

Um Probleme mit geringer Fließfähigkeit anzugehen, ziehe ich einige Strategien in Betracht:

- Anpassung des Formdesigns: Die Änderung des Anguss- und Angusskanaldesigns hat zur Verbesserung des Materialflusses beigetragen.

- Erhöhen der Einspritzgeschwindigkeit: Durch Erhöhen der Geschwindigkeit kann manchmal der Widerstand bei hartnäckigen Materialien mit geringem Fließvermögen überwunden werden.

- Temperaturkontrolle: Die Optimierung der Verarbeitungstemperaturen kann den Fluss verbessern, ohne die Materialqualität zu beeinträchtigen.

Die Konzentration auf diese Faktoren hat mir geholfen, den Spritzgussprozess zu optimieren und zu Produkten geführt, auf die ich stolz bin.

Hochfließfähige Kunststoffe minimieren Fehler beim Spritzgießen.WAHR

Kunststoffe mit hoher Fließfähigkeit füllen Formhohlräume schnell, reduzieren Fließspuren und sorgen für eine gleichmäßige Wandstärke, was zu einer besseren Teilequalität führt.

Materialien mit geringer Fließfähigkeit erfordern niedrigere Temperaturen zum Formen.FALSCH

Materialien mit geringer Fließfähigkeit benötigen häufig höhere Temperaturen, um die Fließfähigkeit zu verbessern, im Gegensatz zu der Behauptung, niedrigere Temperaturen zu benötigen.

Wie wirkt sich die thermische Stabilität auf das Formdesign aus?

Haben Sie sich jemals gefragt, warum einige Kunststoffprodukte perfekt aussehen, während andere Mängel aufweisen? Der Grund hängt oft von der thermischen Stabilität der beim Formenbau verwendeten Materialien ab. Ich möchte meine Erkenntnisse und Erfahrungen zu diesem wichtigen Thema teilen. Dieses Wissen kann die Qualität Ihrer Produkte erheblich verbessern.

Die thermische Stabilität ist bei der Formenkonstruktion von entscheidender Bedeutung. Es wirkt sich direkt auf den Materialfluss und die Präzision beim Spritzgießen aus. Materialien mit hoher thermischer Stabilität bieten wahrscheinlich bessere Verarbeitungsumgebungen. Diese Wahl verringert die Fehlerquote erheblich. Die Produktqualität verbessert sich erheblich.

Verständnis der thermischen Stabilität im Formenbau

Die thermische Stabilität ist ein entscheidender Faktor bei der Formkonstruktion, insbesondere bei der Arbeit mit verschiedenen Kunststoffen im Spritzguss-, Extrusions- und Blasformverfahren.

Materialien mit hoher thermischer Stabilität

Materialien wie Polyphenylensulfid (PPS) und Polyimid (PI) sind für ihre hervorragende thermische Stabilität bekannt.

- Vorteile:

- Sie halten höheren Verarbeitungstemperaturen stand und ermöglichen so eine bessere Fließfähigkeit beim Spritzgießen. Bei einem Projekt ging es darum, komplexe Formen zu erstellen, und der Einsatz von PPS machte dies wirklich möglich.

- Die verbesserte thermische Stabilität ermöglicht eine längere Einwirkung hoher Temperaturen während der Abkühlphasen, was für große, dickwandige Produkte unerlässlich ist. Als ich an einem dickwandigen Teil arbeitete, reduzierte PPS den Materialverschleiß erheblich.

Beispielsweise kann die Verwendung von PPS in Spritzgussformen die Produktqualität erheblich verbessern, indem die Gefahr einer Materialverschlechterung bei erhöhten Temperaturen verringert wird.

Bei der Extrusion behalten diese Materialien ihre Integrität auch bei höheren Temperaturen und gewährleisten so die Herstellung qualitativ hochwertiger extrudierter Produkte ohne Qualitätsverlust.

Beim Blasformen ermöglichen Materialien wie PPS eine effiziente Verarbeitung, da sie sich beim Vorformling gut an die Hochtemperaturumgebung anpassen. Diese Anpassungsfähigkeit ist entscheidend für die Aufrechterhaltung der Produktqualität während des Blasformprozesses. Erfahren Sie mehr über hochtemperaturbeständige Kunststoffe 3 .

| Eigentum | Kunststoffe mit hoher thermischer Stabilität | Kunststoffe mit geringer thermischer Stabilität |

|---|---|---|

| Verarbeitungstemp. | Hält höheren Temperaturen stand | Erfordert eine strenge Temperaturkontrolle |

| Formqualität | Höhere Qualität mit weniger Fehlern | Gefahr von Verfärbung und Gasbildung |

| Anwendungen | Ideal für dickwandige Produkte | Beschränkt auf Anwendungen mit geringerer Leistung |

Materialien mit geringer thermischer Stabilität

Umgekehrt weisen Materialien wie Polyvinylchlorid (PVC) eine geringere thermische Stabilität auf, wodurch sie anfälliger für Temperaturschwankungen sind.

- Herausforderungen:

- Beim Spritzgießen ist eine strenge Temperaturkontrolle unerlässlich, um eine Zersetzung zu verhindern. Ich habe einmal ein Projekt überstürzt und es kam zu erheblichen Verfärbungen. Es ist eine unvergessliche Lektion.

- Beim Extrudieren und Blasformen ist ein präzises Temperaturmanagement von entscheidender Bedeutung, um eine thermische Verschlechterung zu vermeiden, die zu Qualitätsproblemen wie Verfärbung oder Gasbildung führen kann.

Beispielsweise ist die Kontrolle der Temperatur beim Einspritzen von PVC von entscheidender Bedeutung; Eine zu hohe Temperatur kann zu erheblichen Produktfehlern führen. Entdecken Sie Best Practices für den Umgang mit Materialien mit geringer thermischer Stabilität 4 .

Einfluss der thermischen Stabilität auf Produktionsprozesse

Die Rolle der thermischen Stabilität geht über die reine Materialauswahl hinaus; Es hat erheblichen Einfluss auf die Produktionseffizienz und die Teilequalität.

- Fließfähigkeit : Eine hohe thermische Stabilität kann die Fließfähigkeit beim Spritzgießen verbessern, sodass komplexe Formen vollständiger und gleichmäßiger gefüllt werden können.

- Maßgenauigkeit : Durch die Aufrechterhaltung einer stabilen Temperatur wird sichergestellt, dass sich Teile nicht übermäßig verziehen oder schrumpfen, was zu einer höheren Maßgenauigkeit und einem geringeren Nachbearbeitungsaufwand führt.

- Fehlerreduzierung : Ein ordnungsgemäßes Wärmemanagement verringert das Risiko von Fehlern wie Einfallstellen und Hohlräumen, die durch ungleichmäßige Abkühlungs- und Erstarrungsraten verursacht werden.

Wichtige Überlegungen für Formenbauer

Für Formenbauer ist es von entscheidender Bedeutung, die Auswirkungen der thermischen Stabilität zu verstehen. Hier einige Überlegungen:

- Materialauswahl : Wählen Sie Kunststoffe mit geeigneten thermischen Eigenschaften basierend auf der beabsichtigten Anwendung und Verarbeitungsmethode.

- Formdesign : Integrieren Sie Funktionen, die eine effektive Wärmeverteilung und Kühlung unterstützen, um die Leistung von Materialien mit thermischer Stabilität zu verbessern.

- Prozessparameter : Passen Sie Verarbeitungsparameter wie Temperatur und Druck basierend auf Materialspezifikationen an, um den Formprozess zu optimieren.

Durch die Konzentration auf diese Aspekte können Formenbauer die thermische Stabilität effektiv nutzen, um die Produktqualität zu verbessern und gleichzeitig Produktionsfehler zu minimieren. Entdecken Sie fortschrittliche Formenbautechniken 5 .

Materialien mit hoher thermischer Stabilität verbessern die Qualität des Spritzgusses.WAHR

Materialien mit hoher thermischer Stabilität verbessern die Produktqualität, indem sie die Verschlechterung während der Verarbeitung reduzieren, was zu weniger Defekten und einer besseren Fließfähigkeit beim Spritzgießen führt.

Kunststoffe mit geringer thermischer Stabilität erfordern eine strenge Temperaturkontrolle.WAHR

Kunststoffe wie PVC mit geringer thermischer Stabilität erfordern während der Verarbeitung ein sorgfältiges Temperaturmanagement, um Probleme wie Verfärbung und Gasbildung zu vermeiden.

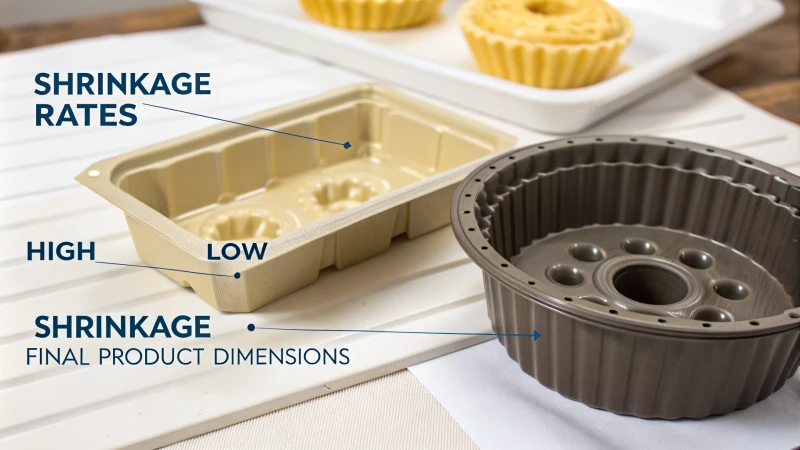

Wie wirken sich Schrumpfungsraten auf die Abmessungen geformter Produkte aus?

Das Verständnis der Schrumpfungsraten ähnelt der Entdeckung eines Geheimnisses für die Herstellung hochwertiger Formprodukte. Diese Erkundung ist meine Erfahrung. Jedes Detail ist wirklich wichtig! Lassen Sie uns herausfinden, warum diese Preise für die Erstellung des perfekten Designs so wichtig sind.

Schrumpfraten beeinflussen die Größe des Endprodukts. Materialien ziehen sich beim Abkühlen zusammen. Eine hohe Schrumpfung führt wahrscheinlich zu Fehlern wie Verwerfungen oder Flecken. Eine geringe Schrumpfung trägt wirklich dazu bei, die Abmessungen stabil zu halten. Für Designer ist es wichtig, diese Faktoren zu berücksichtigen.

Schwundraten verstehen

Die Schrumpfungsraten sind entscheidend für die Bestimmung der Endabmessungen geformter Produkte. Wenn Kunststoffe abkühlen, ziehen sie sich zusammen, und das Ausmaß dieser Kontraktion variiert je nach Material erheblich. Stark schrumpfende Kunststoffe wie Nylon (PA) können zu Maßabweichungen führen, wenn sie während des Formprozesses nicht richtig gehandhabt werden.

Die Auswirkungen stark schrumpfender Materialien

Beim Spritzgießen hohe Schrumpfraten zu Fehlern führen wie:

| Fehlertyp | Beschreibung |

|---|---|

| Schrumpfspuren | Oberflächenunregelmäßigkeiten, die entstehen, wenn das Material zu schnell abkühlt. |

| Verziehende Verformung | Verformung der Produktform durch ungleichmäßige Abkühlung und Schrumpfung. |

Um diese Probleme zu entschärfen, müssen Designer:

- Passen Sie die Halteparameter sorgfältig an.

- Berücksichtigen Sie die Schrumpfung bei der Formenkonstruktion.

Wenn Sie beispielsweise Teile wie Mobiltelefonhüllen entwerfen, ist es wichtig, den Schrumpfungsspielraum der Form zu berücksichtigen, um eine genaue Nachbildung feiner Strukturen innerhalb der Form sicherzustellen.

Herausforderungen bei Kunststoffen mit geringer Schrumpfung

Umgekehrt schrumpfarme Kunststoffe Vorteile hinsichtlich der Dimensionsstabilität. Modifizierte oder gefüllte Materialien können einheitliche Abmessungen beibehalten, was eine höhere Präzision im Endprodukt ermöglicht. Dies ist besonders vorteilhaft bei Anwendungen, die enge Toleranzen erfordern.

Zu den Vorteilen gehören:

- Reduzierter Bedarf an Nachbearbeitungsanpassungen.

- Verbesserte Gleichmäßigkeit der Wandstärke im gesamten Produkt.

Einfluss auf Extrusions- und Blasformprozesse

Beim Extrusionsformen hat die Schrumpfungsrate einen erheblichen Einfluss darauf, wie gut das Produkt nach dem Abkühlen seine Abmessungen behält. Stark schrumpfende Materialien können zu erheblichen Größenveränderungen führen, was eine sorgfältige Kalibrierung der Traktionsgeräte erforderlich macht, um die Stabilität der Produktgröße sicherzustellen.

Beim Blasformen ist das Verhalten des Vorformlings entscheidend:

- Eine hohe Schrumpfung kann die Aufrechterhaltung der Wandstärke und der Maßhaltigkeit nach dem Blasen erschweren.

- Ein tieferes Verständnis der Materialeigenschaften kann dazu beitragen, diese Herausforderungen zu mildern.

Praktische Strategien zur Schrumpfungsbewältigung

Um den Schwund effektiv zu bewältigen, können verschiedene Strategien eingesetzt werden:

- Materialauswahl: Wählen Sie Kunststoffe mit geringen Schrumpfraten für kritische Anwendungen.

- Prozessparameter: Optimieren Sie Einspritzgeschwindigkeiten und -temperaturen basierend auf Materialeigenschaften, um die Abkühlraten zu steuern.

- Formdesign: Erwägen Sie die Verwendung von Funktionen, die die erwartete Schrumpfung während der Abkühlphase ausgleichen.

Weitere Einblicke in effektive Designstrategien finden Sie unter „Fortgeschrittene Formendesigntechniken“ 6 .

Abschluss

Letztendlich ist es für Designer wie Jacky, die sicherstellen möchten, dass ihre Produkte strengen Qualitäts- und Maßstandards entsprechen, von entscheidender Bedeutung, zu verstehen, wie sich Schrumpfungsraten auf die Endabmessungen des Produkts auswirken. Daher wird die Einführung eines umfassenden Ansatzes zur Verwaltung dieser Variablen die gesamten Produktionsergebnisse verbessern.

Hohe Schrumpfraten können beim Abkühlen zu Produktverwerfungen führen.WAHR

Hohe Schrumpfungsraten führen zu ungleichmäßiger Abkühlung, was die Form geformter Produkte verzerren und zu Verformungsfehlern führen kann.

Schrumpfarme Kunststoffe garantieren null Dimensionsänderungen.FALSCH

Kunststoffe mit geringer Schrumpfung erhöhen zwar die Stabilität, garantieren jedoch keine Nullveränderungen; Umweltfaktoren können die Abmessungen dennoch beeinflussen.

Warum ist das Verständnis von Zähigkeit und Sprödigkeit für die Produkthaltbarkeit von entscheidender Bedeutung?

Haben Sie sich jemals gefragt, warum manche Produkte sehr lange halten, während andere leicht kaputt gehen? Zähigkeit und Sprödigkeit spielen eine große Rolle für die Produktfestigkeit. Diese beiden Eigenschaften bestimmen, wie langlebig ein Produkt ist.

Das Verständnis von Zähigkeit und Sprödigkeit ist für die Produkthaltbarkeit sehr wichtig. Diese Eigenschaften zeigen, wie Materialien unter Belastung und Stößen reagieren. Designer benötigen dieses Wissen unbedingt, um geeignete Materialien auszuwählen. Auf diese Weise funktionieren Produkte in realen Situationen zuverlässig. Produkte halten wahrscheinlich auch länger.

Die Bedeutung der Zähigkeit bei der Materialauswahl

Als Produktdesigner denke ich oft über die Materialien nach, die ich für meine Designs auswähle. Es geht nicht nur um Aussehen oder Preis. Es geht darum, die wahre Natur der Materialien zu kennen. Zähigkeit und Sprödigkeit sind sehr wichtig für die Langzeitleistung eines Produkts, insbesondere unter Belastung und Stößen. Als ich in diesem Bereich anfing, fühlte sich jede Materialauswahl riesig an. Ich habe gelernt, dass das richtige Material den Erfolg eines Produkts wirklich steigern kann.

Unter Zähigkeit versteht man die Fähigkeit eines Materials, Energie zu absorbieren und sich plastisch zu verformen, bevor es bricht. Thermoplastische Elastomere (TPE) beispielsweise eine hohe Zähigkeit auf und eignen sich daher ideal für Bauteile, die Stöße aushalten müssen, ohne zu brechen.

Bei der Auswahl von Materialien für den Spritzguss kann die Berücksichtigung der Zähigkeit ein Produktversagen während des Entformungsprozesses verhindern. Robuste Materialien reduzieren das Risiko von Beschädigungen während der Herstellung und stellen sicher, dass Teile intakt und funktionsfähig bleiben.

Beispiele für zähe Kunststoffe sind:

| Materialtyp | Eigenschaften | Anwendungen |

|---|---|---|

| TPE | Hohe Schlagfestigkeit | Unterhaltungselektronik, Automobilteile |

| Nylon (PA) | Gute Flexibilität unter Stress | Sportartikel, Industrieteile |

Weitere Informationen zur Materialauswahl finden Sie in diesem ausführlichen Leitfaden 7 .

Die Rolle der Sprödigkeit im Produktdesign

Sprödigkeit kann ein gut gemachtes Design ruinieren, wenn sie ignoriert wird. Bei Polystyrol (PS) habe ich eine schwierige Lektion über die Materialauswahl gelernt. Spröde Materialien brechen leicht, was in wichtigen Situationen zu Ausfällen führt.

Bei einem Projekt verursachte PS beim Entformen unerwartete Risse. Es war eine echte Überraschung! Dadurch eignen sie sich weniger für Anwendungen, bei denen es auf die Haltbarkeit ankommt.

Beim Spritzgießen neigen spröde Materialien dazu, beim Entformen Risse zu bekommen. Dies erfordert eine sorgfältige Beachtung der Entformungstechniken und des gesamten strukturellen Designs des Produkts. Zur Veranschaulichung:

| Materialtyp | Risikofaktoren | Minderungsstrategien |

|---|---|---|

| PS | Risse beim Zusammenbau | Nutzen Sie flexible Gestaltungsprinzipien |

| PVC | Zersetzung unter Hitze | Strenge Temperaturkontrolle |

Designer wie Jacky müssen diese Faktoren berücksichtigen, um Produktausfälle zu verhindern, die durch die Verwendung spröder Materialien entstehen können. Weitere Informationen zur Vermeidung von Materialfehlern finden Sie in dieser Ressource 8 .

Ausgleich von Zähigkeit und Sprödigkeit für optimale Haltbarkeit

Das Finden eines Gleichgewichts zwischen Zähigkeit und Sprödigkeit ist der Schlüssel zur Herstellung langlebiger Produkte. Jedes Produkt unterliegt einzigartigen Nutzungsbedingungen, die unsere Materialauswahl leiten. Wenn ein Produkt Stößen ausgesetzt ist, sind härtere Materialien die beste Wahl; Bei statischen Anwendungen könnten sprödere Materialien ohne Funktionsverlust funktionieren.

Die richtige Wahl erhöht nicht nur die Produktlebensdauer, sondern steigert auch die Kundenzufriedenheit, indem sie Retouren und Garantieansprüche reduziert. Um mehr darüber zu erfahren, wie Sie dieses Gleichgewicht erreichen, lesen Sie unseren aufschlussreichen Artikel.

Robuste Materialien verbessern die Haltbarkeit des Produkts unter Belastung.WAHR

Robuste Materialien können Energie absorbieren und sich verformen, ohne zu brechen, was sie ideal für Anwendungen mit hoher Beanspruchung macht und so die Gesamtlebensdauer des Produkts verbessert.

Für Anwendungen mit hoher Belastung eignen sich spröde Materialien.FALSCH

Spröde Materialien brechen unter Belastung leicht und eignen sich daher nicht für Anwendungen, bei denen die Schlagfestigkeit für die Haltbarkeit von entscheidender Bedeutung ist.

Abschluss

In diesem Artikel wird untersucht, wie die Eigenschaften von Kunststoffmaterialien die Auswahl des Formverfahrens beeinflussen und sich auf die Produktqualität und Produktionseffizienz auswirken.

-

Entdecken Sie tiefere Einblicke darüber, wie die Fließfähigkeit das Spritzgießen beeinflusst, um Ihr Verständnis der Materialauswahl und Prozessoptimierung zu verbessern. ↩

-

Lernen Sie Best Practices für den Umgang mit Fließfähigkeitsproblemen beim Spritzgießen kennen, die zu einer verbesserten Produktionseffizienz und Produktqualität führen können. ↩

-

Wenn Sie auf diesen Link klicken, erhalten Sie tiefere Einblicke, wie Materialien mit hoher thermischer Stabilität Ihre Formenbauprozesse optimieren können. ↩

-

Dieser Link bietet wertvolle Informationen zum effektiven Umgang mit Materialien mit geringer thermischer Stabilität während der Produktion. ↩

-

Lernen Sie über diesen Link fortgeschrittene Techniken im Formenbau kennen, die die thermische Stabilität für bessere Fertigungsergebnisse nutzen. ↩

-

Entdecken Sie Techniken zur effektiven Bewältigung der Schrumpfung in Fertigungsprozessen. ↩

-

Entdecken Sie diesen Link, um herauszufinden, wie Zähigkeit und Sprödigkeit die Materialauswahl und die Produktlebensdauer bei der Herstellung beeinflussen. ↩

-

Erfahren Sie, warum das Gleichgewicht zwischen Zähigkeit und Sprödigkeit für ein effektives Produktdesign unerlässlich ist, indem Sie dieser aufschlussreichen Ressource folgen. ↩