Denken Sie jemals darüber nach, wie sich eine kleine Änderung im Werkzeugdesign auf Ihre gesamte Produktionslinie auswirkt? Eine geringfügige Anpassung kann über Erfolg oder Misserfolg entscheidend entscheiden.

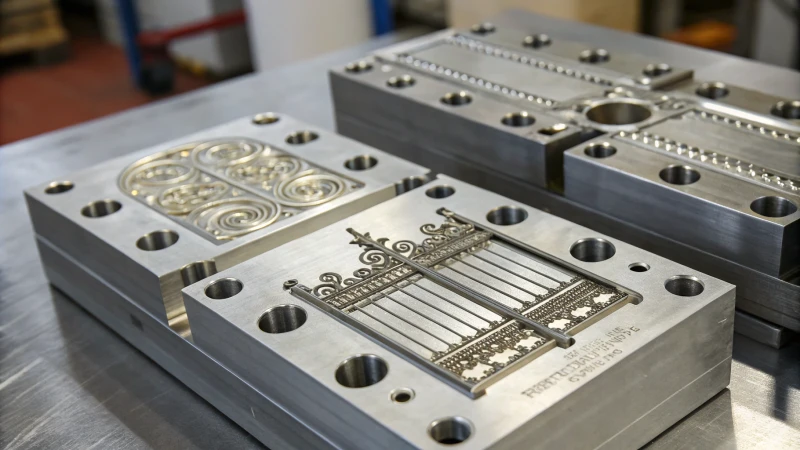

Probleme im Werkzeugdesign können die Prozessparameter des Spritzgießens, wie Druck, Geschwindigkeit und Zeit, erheblich beeinflussen. Wichtige Elemente wie die Größe des Angusses, die Anordnung des Angusskanals und die Gestaltung der Entlüftung haben entscheidenden Einfluss auf den Schmelzefluss und die Fülleffizienz der Kavitäten. Die Behebung dieser Probleme trägt wesentlich zur Vereinfachung der Produktion und zur Reduzierung von Fehlern bei.

Ich habe erlebt, wie kleine Änderungen im Werkzeugdesign große Auswirkungen auf die Produktion haben können. Die Änderung der Angussgröße beeinflusst den Materialfluss. Ein größerer Anguss ermöglicht einen leichteren Schmelzefluss bei geringerem Druck. Ein kleinerer Anguss hingegen erfordert mehr Druck, wodurch Probleme wie Werkzeugverformung auftreten können.

Das Angusskanalsystem ist ebenfalls entscheidend. Eine schlecht geplante Anordnung der Angusskanäle führt zu ungleichmäßigen Füllzeiten in den Kavitäten. Ein ausgewogenes System hingegen füllt alle Kavitäten gleichzeitig. Es ist wie bei einer Symphonie, in der alle Instrumente harmonisch zusammenwirken müssen.

Die Gestaltung der Abluftführung wird oft vernachlässigt. Eine ungünstige Positionierung der Abluft führt zu Lufteinschlüssen im Formhohlraum, wodurch ein höherer Einspritzdruck erforderlich ist, um die Schmelze hineinzubefördern. Gut platzierte Entlüftungsöffnungen ermöglichen hingegen einen reibungslosen Eintritt der Schmelze.

Jedes einzelne Teil der Formkonstruktion passt wie ein Puzzleteil. Korrekt ausgerichtete Elemente verwandeln das Spritzgießen von frustrierend in perfekt. Wirklich perfekt.

Die Angussgröße beeinflusst den Einspritzdruck beim Formen.WAHR

Die Größe des Angusskanals beeinflusst direkt den Druck, der zum Füllen des Formhohlraums erforderlich ist.

Die Anordnung des Angusskanalsystems hat keinen Einfluss auf den Schmelzefluss.FALSCH

Die Anordnung des Angusskanalsystems ist entscheidend für die Lenkung und den Ausgleich des Schmelzeflusses.

- 1. Wie beeinflusst die Angussgestaltung die Effizienz beim Spritzgießen?

- 2. Wie beeinflusst das Angusskanalsystem das Spritzgießen?

- 3. Warum ist die Abgasanlagenkonstruktion entscheidend für die Formqualität?

- 4. Wie beeinflusst die Werkzeugkonstruktion die Einspritzzeit und den Einspritzdruck?

- 5. Abschluss

Wie beeinflusst die Angussgestaltung die Effizienz beim Spritzgießen?

Haben Sie sich jemals Gedanken darüber gemacht, wie die Gestaltung eines einfachen Angusskanals die Effizienz des Spritzgießens drastisch verbessern kann?

Die Angussgestaltung spielt eine entscheidende Rolle für die Qualität des Spritzgießens, da sie Faktoren wie Druck, Geschwindigkeit und Zeit beeinflusst. Die Wahl der richtigen Angussgröße und -position ist daher von großer Bedeutung. Die optimale Anzahl an Angüssen reduziert zudem die Fehlerquote. Eine korrekte Angussplatzierung gewährleistet eine gleichmäßige Füllung.

Wie die Angussgröße den Einspritzdruck beeinflusst

In meiner Werkstatt fiel mir einmal auf, wie sehr die Angussgröße alles beeinflusst. Größere Angüsse lassen die Schmelze leichter fließen und reduzieren so den benötigten Druck. Kleinere Angüsse erfordern hingegen höheren Druck, um die Bewegung aufrechtzuerhalten. Es ist wie beim Einstellen eines Wasserhahns – zu viel Druck kann zu Problemen wie Formverformungen führen. Daher ist die Wahl der richtigen Angussgröße von entscheidender Bedeutung.

| Torgröße | Einspritzdruck |

|---|---|

| Groß | Niedrig |

| Klein | Hoch |

Angussposition und Einspritzgeschwindigkeit

Die Position des Absperrventils bestimmt den Volumenstrom 1 , ähnlich wie bei einem Ventilator in einem Raum. Ein mittig positioniertes Absperrventil sorgt für einen gleichmäßigen Volumenstrom, vergleichbar mit einer gleichmäßigen Luftverteilung. Ein außermittiges Absperrventil hingegen erfordert Justierungen, um Probleme wie Schweißnähte zu vermeiden.

- Zentraltor : Gleichmäßiger Durchfluss

- Versetztes Tor : Geschwindigkeitsanpassung erforderlich

Anzahl der Gatter und Injektionszeit

Beim Testen verschiedener Angussanzahlen stellte ich fest, dass mehr Angüsse den Schmelzweg verkürzen und die Einspritzzeit deutlich . Zu viele Angüsse können jedoch die Konstruktion verkomplizieren und zu Qualitätsproblemen führen. Die richtige Anzahl an Angüssen zu finden, ist wie beim Kochen: Zu viel oder zu wenig verändert alles.

| Anzahl der Tore | Injektionszeit |

|---|---|

| Wenige | Länger |

| Viele | Kürzer |

Einfluss der Läufersystemkonstruktion

Die Gestaltung von Verteilerrohren gleicht der Gestaltung von Flüssen. Ihre Größe und Form beeinflussen den Durchfluss maßgeblich. Größere Verteilerrohre erzeugen einen gleichmäßigeren Durchfluss bei niedrigerem Druck, ähnlich einem breiten Fluss. Eine ausgewogene Anordnung gewährleistet eine gleichmäßige Befüllung, sodass das Wasser jeden Bereich gleichzeitig erreicht.

| Läufercharakteristik | Auswirkung auf den Prozess |

|---|---|

| Größere Größe | Niedrigerer Druck |

| Ausgewogenes Layout | Stabile Zeit |

Abgasanlagendesign

Abgasanlagen funktionieren wie Druckentlastungsventile und verringern den Widerstand in Hohlräumen. Eine korrekte Installation reduziert den Druck, eine fehlerhafte kann jedoch zu Defekten führen. Die richtige Positionierung gewährleistet einen stabilen Durchfluss, was von entscheidender Bedeutung ist.

Durch die Optimierung der Abgassysteme sowie der Angussgrößen Kanaldesigns erzielen wir große Fortschritte bei der Effizienz des Formgebungsprozesses.

Größere Angüsse reduzieren den Einspritzdruck beim Formen.WAHR

Größere Angüsse verringern den Widerstand und ermöglichen so einen gleichmäßigeren Schmelzfluss bei reduziertem Druck.

Die Positionen der zentralen Schieber erhöhen die Einspritzgeschwindigkeit.FALSCH

Zentrale Tore ermöglichen einen ausgeglichenen Durchfluss, nicht unbedingt eine höhere Geschwindigkeit.

Wie beeinflusst das Angusskanalsystem das Spritzgießen?

Haben Sie sich jemals gefragt, wie ein einfaches Kunststoffteil seine Form erhält? Das Angusskanalsystem beim Spritzgießen spielt dabei eine entscheidende Rolle, indem es den Materialfluss mit großer Genauigkeit lenkt.

Das Angusskanalsystem beim Spritzgießen gleicht einer Autobahn für geschmolzenen Kunststoff. Es leitet den Kunststoff effizient von der Spritzeinheit zu den Formhohlräumen. Es steuert den Materialfluss und beeinflusst dadurch Druck und Geschwindigkeit. Dieses System spielt eine entscheidende Rolle für die Produktionseffizienz und die Teilequalität. Produktionseffizienz und Teilequalität hängen somit voneinander ab.

Das Angusskanalsystem beim Spritzgießen verstehen

Stellen Sie sich eine geschäftige Stadt vor, in der Autos durch ein Straßennetz fahren. Das ist vergleichbar mit dem Angusskanalsystem beim Spritzgießen. Es leitet den heißen, flüssigen Kunststoff an seinen Bestimmungsort und sorgt für einen gleichmäßigen Materialfluss. Dieses System hat einen entscheidenden Einfluss auf die Qualität und Effizienz von Alltagsprodukten.

Angusskanalgröße und Einspritzdruck

Die Größe des Angusskanals ist beim Spritzgießen entscheidend. Ähnlich wie bei Autobahnspuren ermöglicht ein größerer Kanal einen reibungsloseren Materialfluss und reduziert den Kraftaufwand beim Transport des Kunststoffs. Allerdings führt diese größere Größe auch zu mehr Abfall und längeren Abkühlzeiten. Ich habe einmal einen großen Angusskanal verwendet, in der Hoffnung, den Druck zu reduzieren, hatte aber letztendlich mehr Abfall. Die Größe des Angusskanals ist also sehr wichtig.

| Läufergröße | Auswirkungen auf den Druck | Materialverschwendung |

|---|---|---|

| Groß | Niedrig | Hoch |

| Klein | Hoch | Niedrig |

Angussform und Einspritzgeschwindigkeit

Die Form der Lauffläche spielt ebenfalls eine wichtige Rolle. Runde Laufflächen wirken wie glatte Straßen und ermöglichen ein gemächliches Lauftempo. Rechteckige Laufflächen hingegen ähneln kurvenreichen Pfaden und erfordern einen schnelleren Antritt. Ich habe beim Entwerfen einer Gussform mit verschiedenen Formen experimentiert. Die perfekte Form zu finden war knifflig, aber sehr befriedigend.

Läuferlayout und Einspritzzeit

Eine gute Anordnung ist wie eine optimal getaktete Ampel, bei der sich alle Bereiche gleichzeitig füllen. Ich erinnere mich an eine unausgewogene Anordnung, die zu einer ungleichmäßigen Befüllung führte. Diese Erfahrung hat mir gezeigt, dass Präzision entscheidend ist.

Jacky Kunststoffkreationen zu verfeinern . Größe, Form und Anordnung der Angusskanäle wirken zusammen, um die Formgebungsprozesse zu verbessern und erfolgreiche Produkte herzustellen.

Für alle, die sich für die Mechanik des Spritzgießens , bietet die Untersuchung verschiedener Angusskanal-Designs neue Ideen für eine bessere Produktion und präzisere Produkte.

Größere Ansaugkanäle verringern den benötigten Einspritzdruck.WAHR

Größere Ansaugrohre verringern den Strömungswiderstand und senken somit den Druckbedarf.

Für kreisförmige Kanäle sind höhere Einspritzgeschwindigkeiten erforderlich.FALSCH

Rundförmige Kanäle ermöglichen einen gleichmäßigen Durchfluss und erfordern daher niedrigere Einspritzgeschwindigkeiten.

Warum ist die Abgasanlagenkonstruktion entscheidend für die Formqualität?

Manche Kunststoffgeräte funktionieren einwandfrei, andere hingegen weisen kleine, ärgerliche Mängel auf. Die Ursache hierfür liegt meist in der Konstruktion der Entlüftungsöffnungen beim Gießen. Finden wir heraus, warum das so wichtig ist.

Die Abgasführung spielt beim Spritzgießen eine entscheidende Rolle. Sie ermöglicht das ungehinderte Entweichen der Gase und verhindert so Probleme wie Brandflecken und unvollständige Füllungen. Eine korrekte Positionierung der Abgasführung verbessert die Produktqualität und steigert die Produktionseffizienz.

Die Rolle der Abgasführung beim Spritzgießen

Ich erinnere mich noch gut an den Moment, als ich zum ersten Mal ein Kunststoffteil vor mir hatte, das sich einfach nicht richtig formen ließ. Das war bei einem Projekt für glatte Smartphone-Hüllen. Ständig entdeckten wir unschöne Brandflecken, und das machte uns wahnsinnig. Da wurde mir die Bedeutung einer guten Entlüftungskonstruktion bewusst. Indem man eingeschlossene Luft und Gase während des Formprozesses , reduzierte man den Gegendruck, der zu lästigen Fehlern wie Brandflecken oder unvollständigen Formen führt. Es war, als würde man in einem stickigen Raum ein Fenster öffnen und alles viel leichter von der Hand gehen lassen.

| Abgaseffekt | Auswirkungen auf die Qualität |

|---|---|

| Ausreichende Belüftung | Weniger Defekte |

| Schlechte Belüftung | Brandspuren, Blitz |

Auswirkungen der Abgasposition und -methode

Manchmal wirkt schon ein Umstellen der Wohnzimmermöbel Wunder, nicht wahr? Genauso verhält es sich mit der Positionierung des Auslasses. Optimale Auslassöffnungen befinden sich an den letzten Befüllpunkten, um einen gleichmäßigen Durchfluss zu gewährleisten und Turbulenzen zu vermeiden. Ich habe verschiedene Methoden wie Nuten oder Vakuumpumpen ausprobiert, was zu erheblichen Veränderungen der Einspritzzeit führte. Die optimale Position für den Auslass zu finden, kann den gesamten Prozess grundlegend verändern.

Die Positionierung der Abgasleitungen ist entscheidend. Idealerweise sollten die Abgasöffnungen an den letzten Füllpunkten angeordnet sein. Dadurch wird ein gleichmäßiger Schmelzfluss gewährleistet und Turbulenzen, die zu ungleichmäßigen Einspritzgeschwindigkeiten . Die Wahl geeigneter Abgasmethoden ist daher unerlässlich für die Optimierung der Einspritzzeit .

Überlegungen zur Abgasanlagenkonstruktion

Abgas- und Einspritzdruck

Ein intelligentes Abgassystem reduziert den Bedarf an hohem Einspritzdruck, spart Energie und schützt die Form vor Schäden durch zu hohen Druck.

Abgasmethoden und Einspritzzeit

Unterschiedliche Methoden beeinflussen die Einspritzzeiten erheblich. Natürliche Entlüftung kann die Zyklen verlangsamen, aber fortschrittliche Verfahren wie Vakuumpumpenentlüftung erhöhen die Effizienz.

Für alle, die mehr über die Verbesserung der Spritzgussergebnisse erfahren möchten, gibt es weitere Informationen zu Angusskanalsystemen , die mit Abgassystemen kompatibel sind.

Das Verständnis dieser Bauteile hat Formenkonstrukteuren wie mir geholfen, Prozesse zu optimieren und so höhere Qualität und Produktivität zu erzielen. Die Gestaltung von Abgasanlagen war entscheidend, um häufige Fehler zu beheben und effizient qualitativ hochwertige Produkte herzustellen.

Die Abgasführung verhindert Brandspuren beim Spritzgießen.WAHR

Eine sachgemäße Abgasanlagenkonstruktion ermöglicht das Entweichen von Gasen und verhindert so Brandspuren.

Hoher Einspritzdruck ist in Verbindung mit einer guten Abgasanlage erforderlich.FALSCH

Eine gute Abgasanlagenkonstruktion reduziert den Bedarf an hohem Einspritzdruck.

Wie beeinflusst die Werkzeugkonstruktion die Einspritzzeit und den Einspritzdruck?

Haben Sie schon einmal darüber nachgedacht, wie eine einfache Designänderung Ihren Spritzgussprozess verändern könnte?

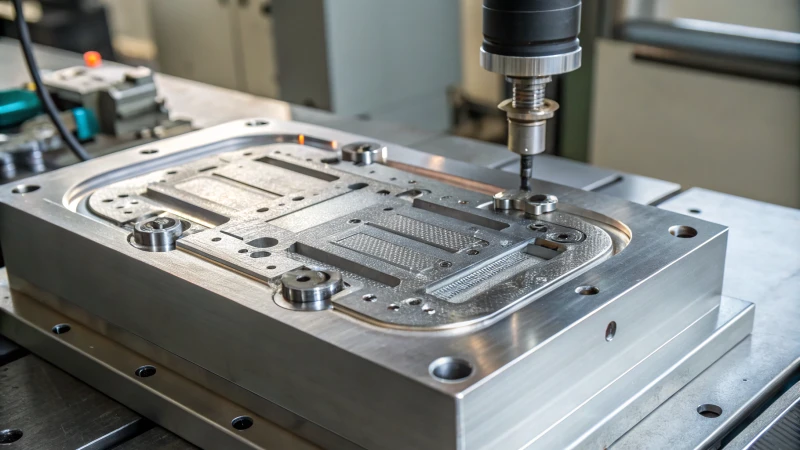

Durch die Optimierung des Werkzeugdesigns lassen sich Einspritzzeit und -druck deutlich reduzieren. Dies wird durch die Anpassung von Angussgröße, -position, -anzahl, Kanalsystemabmessungen und Entlüftungseinstellungen erreicht. Diese Änderungen steigern nicht nur die Effizienz, sondern verringern auch die Fehlerquote. Das Endergebnis ist ein qualitativ hochwertigeres Produkt.

Eine persönliche Geschichte zum Thema Tordesign

Ich möchte Ihnen von einem Projekt erzählen, das mir die Bedeutung der Angussgestaltung verdeutlicht hat. Ich erinnere mich an die Schwierigkeiten mit einer Form, die einfach nicht funktionieren wollte. Die fertigen Produkte wiesen frustrierende Verformungen auf, und ich wusste nicht, warum. Dann wurde mir klar, dass ich die Größe und Position des Angusses völlig außer Acht gelassen hatte. Ich vergrößerte den Anguss, und sofort lief alles viel besser. Der Einspritzdruck sank, und die Schmelze floss freier. Es war, als hätte ich ein Puzzle gelöst!

-

Angussgröße : Stellen Sie sich eine weit geöffnete Tür vor, die Gäste willkommen heißt; so groß ist ein Anguss im Formenbau. Er verringert den Schmelzwiderstand und benötigt weniger Einspritzdruck. Bei kleineren Angüssen fühlte es sich an, als würde man sich durch einen engen Kanal zwängen – der Druck stieg und das Verformungsrisiko nahm zu.

-

Position des Absperrventils : Stellen Sie sich ein mittig angeordnetes Absperrventil wie einen Volltreffer beim Dartspiel vor – es sorgt für eine gleichmäßige Verteilung. Ein außermittiges Absperrventil hingegen beeinflusst die Strömungswege, ähnlich wie beim Flipper. Ich habe gelernt, dass außermittige Absperrventile eine sorgfältige Geschwindigkeitskontrolle erfordern, um einen gleichmäßigen Durchfluss zu gewährleisten.

-

Anzahl der Einspritzkanäle : Stellen Sie sich vor, Sie hätten mehrere Abkürzungen auf Ihrem Weg; genau das ermöglichen mehr Einspritzkanäle bei kürzerer Einspritzzeit. Kürzere Wege bedeuten schnellere Füllungen, aber Vorsicht vor unerwünschten Schweißspuren, wenn man nicht vorsichtig ist.

Entdeckungen im Läufersystem

Angusskanäle sind die unbesungenen Helden der Formenkonstruktion – richtig konstruiert, sorgen sie für einen reibungslosen Ablauf.

-

Läufergröße : Größere Läufer wirken wie breite Straßen – sie verringern den Strömungswiderstand und sparen Druck. Sind sie zu groß, wird Material verschwendet, so als würde man einen Umweg nehmen, wenn man schnell fahren muss.

-

Angussform : Runde Angüsse ermöglichen einen gleichmäßigen Fluss der Schmelze bei niedrigeren Geschwindigkeiten. Stellen Sie sie sich wie die gemächlich fließenden Bereiche in Ihrem Formlayout vor.

-

Läuferanordnung : Eine ausgewogene Anordnung ist wichtig – alle Hohlräume sollten sich gleichzeitig füllen, wie bei Synchronschwimmern, die sich synchron bewegen.

Einblicke in die Abgasanlagenkonstruktion

Das Abluftsystem ist wie die Lüftungsschlitze in einem überfüllten Raum – bei richtiger Konstruktion kann jeder bequem atmen.

-

Entlüftungseffekt : Eine gute Entlüftung reduziert den Luftwiderstand im Hohlraum. Dadurch wird der Schmelzefluss erleichtert und der benötigte Einspritzdruck verringert.

-

Position des Auslasses : Durch die richtige Positionierung wird der Schmelzfluss stabilisiert – es ist wie mit Fenstern, durch die kühle Brisen hereinströmen.

-

Entlüftungsmethode : Der Einsatz von Techniken wie Entlüftungsnuten ist wie das Öffnen aller Fenster weit – er beschleunigt die Befüllung und verkürzt die Einspritzzeiten.

Ich habe viele Stunden damit verbracht, den Einfluss der Angussgestaltung <sup>9</sup> , die Auswirkungen des Angusskanalsystems <sup>10</sup> und die Abgasführung<sup> 11</sup> . Diese Erkenntnisse ermöglichten es mir, den Luftwiderstand besser zu steuern und den Werkzeugfluss zu optimieren. Die so gewonnenen Erkenntnisse haben die Produktqualität deutlich verbessert und gleichzeitig die Kosten gesenkt.

Größere Angüsse reduzieren den Einspritzdruck bei der Werkzeugkonstruktion.WAHR

Größere Angüsse verringern den Schmelzwiderstand, wodurch weniger Druck erforderlich ist.

Runde Angusskanäle erhöhen den Fließwiderstand beim Formen.FALSCH

Runde Kanäle sorgen für einen gleichmäßigeren Schmelzefluss und verringern so den Widerstand.

Abschluss

Die Werkzeugkonstruktion hat einen maßgeblichen Einfluss auf die Spritzgießparameter wie Druck, Geschwindigkeit und Zeit. Zu den Schlüsselfaktoren zählen die Angussgröße, die Anordnung der Angusskanäle und die Entlüftungskonstruktion, die sich auf die Effizienz und die Produktqualität auswirken.

-

Erfahren Sie, wie die Position des Angusses die Verteilungsgeschwindigkeit des Materials beim Spritzgießen beeinflusst. ↩

-

Verstehen Sie, wie die Verwendung mehrerer Gates die Injektionszeit optimieren oder verkomplizieren kann. ↩

-

Erfahren Sie, wie sich unterschiedliche Angussgrößen auf den beim Spritzgießen erforderlichen Druck auswirken. ↩

-

Erfahren Sie, wie Sie das Design von Kunststoffkomponenten für Elektronik optimieren können, um Funktionalität und Ästhetik zu verbessern. ↩

-

Verstehen Sie die grundlegenden Prinzipien des Spritzgießens, um Ihre Produktionstechniken und -ergebnisse zu verbessern. ↩

-

Erfahren Sie, warum eine effektive Abgasanlagenkonstruktion der Schlüssel zur Vermeidung von Fehlern bei Formteilen ist. ↩

-

Erfahren Sie, wie die Abgaspositionierung den Durchfluss und die Einspritzgeschwindigkeit beeinflusst. ↩

-

Erfahren Sie, wie Ansaugsysteme die Abgasführung ergänzen und so die Effizienz des Formprozesses verbessern. ↩

-

Erfahren Sie, wie eine strategische Angussgestaltung die Effizienz des Spritzgießens steigern und Fehler reduzieren kann. ↩

-

Erfahren Sie, wie die Optimierung von Läufersystemen die Strömungswegsteuerung verbessert. ↩

-

Verstehen Sie, wie die Steuerung des Luftwiderstands die Leistung der Form verbessert. ↩