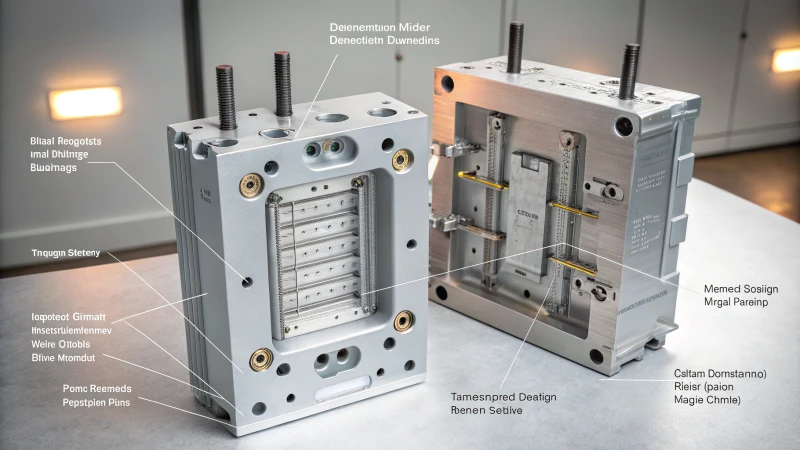

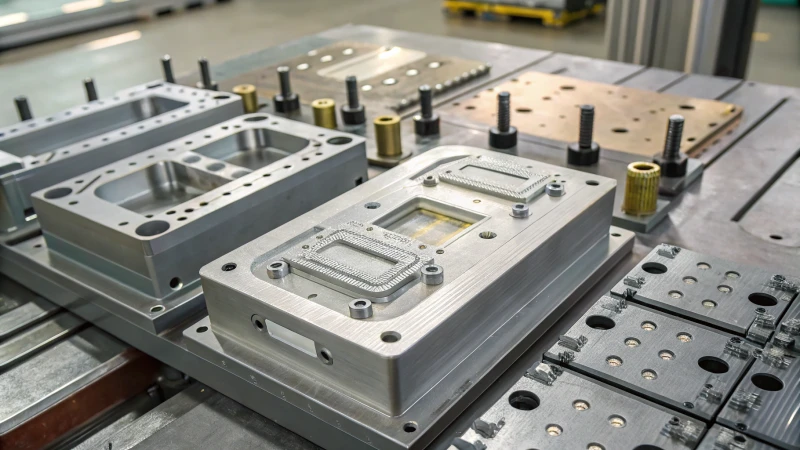

Haben Sie sich jemals Gedanken darüber gemacht, wie die Werkzeugtemperatur Ihre Spritzgussprodukte beeinflusst? Die Werkzeugtemperatur spielt eine entscheidende Rolle. Temperaturänderungen wirken sich auf die Qualität aus. Eine präzise Temperaturkontrolle ist daher unerlässlich. Perfekte Produkte erfordern die richtigen Bedingungen.

Die Werkzeugtemperatur ist entscheidend für die präzise Größe von Spritzgussteilen. Sie beeinflusst die Abkühlung, die Kristallbildung und die Wärmebelastung. Bei zu hohen Werkzeugtemperaturen können die Produkte größer werden und an Stabilität verlieren. Zu niedrige Temperaturen hingegen führen häufig zu Schrumpfung und ungleichmäßiger Formveränderung. Eine genaue Werkzeugtemperatur ist daher unerlässlich.

Ich erinnere mich an meine Anfänge im Formenbau, als ich zum ersten Mal die heikle Bedeutung der richtigen Formtemperatur kennenlernte. Es war, als hätte ich eine verborgene Komplexität entdeckt, die eine ganze Produktionslinie verändern konnte. Theoretisch könnten höhere Temperaturen dazu führen, dass sich die Materialien stärker entspannen und dadurch größere Abmessungen entstehen, aber die Realität sieht viel komplexer aus. Beispielsweise änderte ich einmal die Formtemperatur für eine komplexe Konstruktion. Die Änderung führte aufgrund erhöhter Kristallinität zu einer unerwarteten Ausdehnung. Eine zu starke Absenkung der Temperatur hingegen hatte zur Folge, dass die Teile nicht mehr zusammenpassten, da sie stärker schrumpften als erwartet.

Das Verständnis dieser Wechselwirkungen hat mir gezeigt, dass die Werkzeugtemperatur nicht nur eine Maschineneinstellung ist. Sie ist entscheidend für die Präzision unserer Produkte. Das richtige Verhältnis dieser Faktoren erfordert nicht nur technisches Können, sondern auch die Vorhersage von Ergebnissen und die exakte Passung jedes Bauteils. Dieses ausgewogene Verhältnis ist von größter Wichtigkeit. Ob es nun um Verformungen durch Hitzespannung oder um Schrumpfungsmarken geht – das Verständnis und die Kontrolle der Werkzeugtemperatur sind der Schlüssel zum Erfolg im Spritzgießen.

Hohe Formtemperaturen erhöhen die Produktgröße um 0,5 % - 1 %.WAHR

Höhere Formtemperaturen ermöglichen es dem Kunststoff, die Hohlräume besser auszufüllen, wodurch sich die Größe erhöht.

Niedrige Formtemperaturen führen zu gleichmäßigem Schrumpfen der Produkte.FALSCH

Niedrige Temperaturen führen zu ungleichmäßiger Abkühlung, was ungleichmäßiges Schrumpfen und Defekte zur Folge hat.

- 1. Wie wirkt sich eine hohe Formtemperatur auf die Produktgröße aus?

- 2. Wie wirkt sich eine niedrige Formtemperatur auf die Maßgleichmäßigkeit aus?

- 3. Warum ist die Formtemperatur für kristalline Kunststoffe so entscheidend?

- 4. Wie wirkt sich die Formtemperatur auf thermische Spannungen und Verformungen aus?

- 5. Wie kann ich die Formtemperatureinstellungen optimieren?

- 6. Abschluss

Wie wirkt sich eine hohe Formtemperatur auf die Produktgröße aus?

Haben Sie sich jemals gefragt, warum Ihr Kunststoffgegenstand nicht die gewünschte Größe hat? Die Formtemperatur könnte der Grund sein!

Hohe Formtemperaturen reduzieren die Schrumpfung von Kunststoffteilen und ermöglichen so größere Abmessungen. Langsamere Abkühlung sorgt dafür, dass sich die Molekülketten entspannen und optimal ausrichten können. Die Temperaturkontrolle in der Form ist daher entscheidend für präzise Produktabmessungen.

Dimensionsvergrößerung

In meiner Anfangszeit als Unternehmerin fielen mir merkwürdige Dinge in Bezug auf die Formtemperatur auf. Eines Tages, während der Entwicklung eines Produkts, waren unsere Produkte immer größer als erwartet. Nach kurzer Untersuchung wurde mir klar, dass die Formtemperaturen zu hoch waren. Das brachte mir die Augen. Höhere Temperaturen verlangsamen die Abkühlung. Dadurch haben die kleinen Kunststoffketten mehr Zeit, sich zu entspannen. Sie richten sich besser aus und schrumpfen weniger.

Beispielsweise führt eine Erhöhung der Formtemperatur von 40 °C auf 60 °C zu einer Vergrößerung der Produkte um 0,5 % bis 1 %! Die Schmelze füllt jeden Teil der Form aus und bleibt länger erhalten, wodurch dichtere und größere Produkte entstehen.

| Formtemperatur | Produktvergrößerung |

|---|---|

| Normal (40°C) | Standard |

| Hoch (60°C) | +0,5 % bis +1 % |

Kristalline Kunststoffe wie Polyethylen und Polypropylen verhalten sich ähnlich. Ich habe beobachtet, dass hohe Formtemperaturen die Kristallisation fördern und so die Produktgröße noch weiter vergrößern. Einmal sah ich, wie ein Polypropylenprodukt allein durch Wärmezufuhr um 3 bis 5 % anwuchs. Es ist erstaunlich, wie stark die Temperatur das Produkt beeinflusst!

Beim Spritzgießen¹ können PP-Produkte aufgrund der hohen Formtemperaturen deutlich an Größe zunehmen .

Dimensionsinstabilität

Hier liegt das Problem: Zu viel Hitze kann Probleme verursachen. Ich habe schon Produkte gesehen, die sich nach dem Entformen verzogen haben. Stellen Sie sich einen schönen Plastikteller vor, der sich an den Rändern verzieht, weil er ungleichmäßig abgekühlt ist. Die Mitte kühlte langsamer ab als die Ränder.

Diese ungleichmäßige Abkühlung verursacht Spannungen, die zu Verformungen führen – ähnlich wie beim Backen eines Kuchens; die Mitte bleibt weich, während die Ränder fest werden –, aber hier beeinträchtigt sie die Genauigkeit Ihres Produkts.

Es ist äußerst wichtig, die Formtemperaturen sorgfältig zu kontrollieren, indem die Umgebungsbedingungen überwacht und die Einstellungen gegebenenfalls angepasst werden.

Weitere Informationen zu diesem Thema finden Sie im Artikel „ Auswirkungen von thermischer Belastung auf Formteile“ (Teil 2)

Die Einhaltung optimaler Formtemperaturen trägt dazu bei, die gewünschten Produktabmessungen zu erreichen und gleichzeitig Defekte zu minimieren.

Ist der mittlere Bereich einer Platte nach dem Entformen noch heißer als ihre Ränder, können thermische Spannungen zu unerwünschtem Verzug führen.

Umgang mit hohen Schimmeltemperaturen

Um unerwartete Maßabweichungen zu vermeiden, sollten Sie lernen, die Formtemperaturen anzupassen:

- Die regelmäßige Überwachung der Form- und Schmelztemperaturen ist von entscheidender Bedeutung.

- Die Abkühlgeschwindigkeit muss je nach verwendetem Material angepasst werden.

- Führen Sie zur Qualitätssicherung nach der Produktion regelmäßige Qualitätskontrollen durch.

Praktische Tipps zum effektiven Umgang damit finden Sie unter „Formtemperaturregelungstechniken 3“ . Diese Strategien tragen dazu bei, dass meine Konstruktionen stets hohen Qualitätsstandards entsprechen.

Zusammenfassend lässt sich sagen, dass die Kontrolle der Formtemperatur wie eine Geheimwaffe für präzise Abmessungen bei Formteilen ist – wer es richtig macht, vermeidet Fehler und Probleme und erhält Produkte, auf die er wirklich stolz sein kann.

Hohe Formtemperaturen verringern die Produktschrumpfung.WAHR

Hohe Formtemperaturen geben den Kunststoffketten mehr Zeit zum Entspannen, wodurch die Schrumpfung reduziert wird.

Niedrige Formtemperaturen erhöhen die Maßgenauigkeit.FALSCH

Niedrige Formtemperaturen verursachen eine ungleichmäßige Abkühlung, was zu Maßungleichmäßigkeiten führt.

Wie wirkt sich eine niedrige Formtemperatur auf die Maßgleichmäßigkeit aus?

Ich erinnere mich noch gut an den Moment, als ich durch eine schwierige Erfahrung die Bedeutung der Werkzeugtemperatur beim Spritzgießen erkannte. Es war ein sehr herausfordernder Tag. Die Werkzeugtemperatur spielt tatsächlich eine entscheidende Rolle für die Herstellung des richtigen Produkts.

Wenn die Formtemperaturen zu stark sinken, können Produkte stärker schrumpfen. Da Kunststoff sehr schnell abkühlt, kann dies zu ungleichmäßigen Abmessungen führen. Dadurch entstehen Probleme wie Schrumpfungsmarken. Solche Fehler beeinträchtigen die Passgenauigkeit und Präzision der Teile.

Auswirkung auf die Größenreduktion

Ich hatte mal ein Projekt, bei dem die Form zu kalt geworden war, was mir viel beigebracht hat. Der Kunststoff kühlte zu schnell ab, wodurch sich das Material verfestigte, anstatt sich zu entspannen. Das Ergebnis war ein kleineres Endprodukt als erwartet. Stellen Sie sich vor: Etwas wurde perfekt designt, ist aber nach dem Abkühlen 1–2 % kleiner.

| Formtemperatur | Erwartete Schrumpfung |

|---|---|

| Optimal | 0% |

| Zu kalt | 1–2 % kleiner |

Eine solche Schrumpfung⁴ stellt ein großes Problem für Präzisionsteile dar, insbesondere bei Geräten wie Unterhaltungselektronik.

Ungleichmäßige Größengenauigkeit

Aufgrund der Kälte war der Fließwiderstand ebenfalls höher. Dadurch verteilte sich der Kunststoff im Inneren nicht gleichmäßig. Dies führte zu ungleichmäßigen Abmessungen und unschönen Schrumpfungsspuren. Dünnwandige Produkte waren besonders betroffen. Stellen Sie sich vor, Sie versuchen, dickflüssigen Honig in eine schmale Flasche zu füllen – das funktioniert nicht gut.

Bei einem Gehäuse mit dünnwandigen Kunststoffen führten niedrige Temperaturen zu ungleichmäßiger Wandstärke, was wiederum zu inneren Spannungen und später zu Verformungen führte. Das war alles andere als angenehm!

Innere Spannungen und Verformung

Schnelle Abkühlung führt zu unterschiedlicher Kühlung verschiedener Produktteile und damit zu Spannungen im Inneren. Diese Spannungen können dazu führen, dass sich die Produkte aus der Form verziehen oder verbiegen. Für Konstrukteure ist es daher wichtig, die optimalen Formeinstellungen zu finden, insbesondere in Bereichen mit hohen Präzisionsanforderungen.

Das Verständnis dieser Effekte ist für Konstrukteure, die die Formbedingungen optimieren, . Für Menschen wie Jacky, die Wert auf Präzision und Konsistenz legen, verbessert die Berücksichtigung der Formtemperatur Produktion und Qualität erheblich.

Die besten Methoden, um eine einheitliche Größe zu gewährleisten

Ich habe verschiedene Abkühlraten ausprobiert und Materialien mit besserer Kältebeständigkeit verwendet. Neue CAD-Tools prognostizieren Ergebnisse unter verschiedenen Bedingungen und helfen mir so, vorbereitet zu sein.

Durch die Steuerung der Formtemperaturen und das Verständnis der Auswirkungen wird sichergestellt, dass die Produktqualität strengen Designstandards entspricht, ohne dass größere Nachbesserungen erforderlich sind.

Eine hohe Formtemperatur erhöht die Produktgröße um 0,5 % - 1 %.WAHR

Höhere Temperaturen ermöglichen eine längere Entspannungszeit und verringern so die Schrumpfung.

Niedrige Formtemperaturen führen zu größeren Produktabmessungen.FALSCH

Niedrige Temperaturen beschleunigen die Abkühlung, was zu stärkerem Schrumpfen und kleinerer Größe führt.

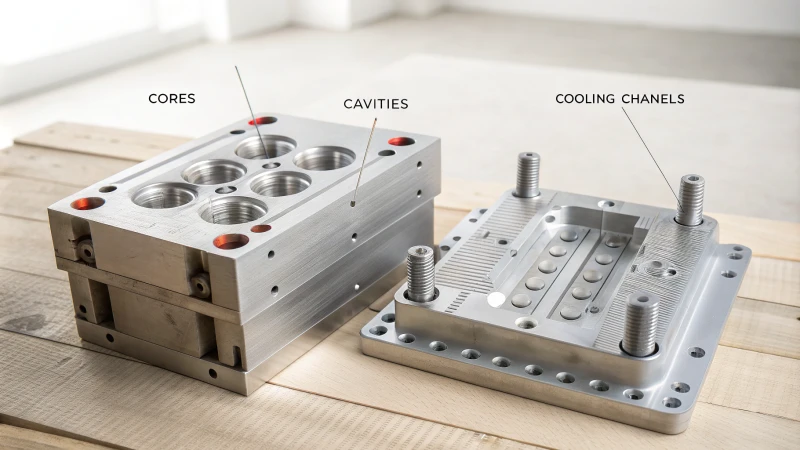

Warum ist die Formtemperatur für kristalline Kunststoffe so entscheidend?

Haben Sie sich jemals gefragt, warum die Formtemperatur bei der Verarbeitung kristalliner Kunststoffe so wichtig ist? Die Formtemperatur beeinflusst die Kunststoffqualität. Je nach Verarbeitungstemperatur verhält sich der Kunststoff unterschiedlich. Kristalline Kunststoffe benötigen präzise Temperatureinstellungen für eine optimale Formgebung. Falsche Temperaturen führen zu einer mangelhaften Materialleistung. Fehler im Wärmemanagement können das Endprodukt ruinieren. Die Temperaturkontrolle ist daher entscheidend für den Erfolg.

Die Formtemperatur ist für kristalline Kunststoffe von entscheidender Bedeutung. Sie steuert die Kristallinität und beeinflusst somit sowohl die Maßgenauigkeit als auch die Festigkeit des Produkts. Eine korrekte Temperaturregelung führt zu weniger Fehlern, was wiederum bessere Fertigungsergebnisse bedeutet.

Auswirkungen auf die Maßgenauigkeit

Zu Beginn meiner Karriere lernte ich die Temperaturempfindlichkeit kristalliner Kunststoffe wie Polyethylen und Polypropylen in der Form kennen. Hohe Formtemperaturen führen zu einer Dickenausdehnung des Kunststoffs von bis zu 5 %. Ich erinnere mich an ein Projekt, bei dem ich dies nicht beachtete, wodurch das Produkt größer als geplant ausfiel. Dies führte zu zahlreichen Passproblemen.

Zu niedrige Formtemperaturen führten zu starkem Schrumpfen, wodurch das Produkt stärker als erwartet schrumpfte. Nichts passte richtig, was mich ratlos machte. Es war eine wichtige Lektion: Die richtige Temperatur ist entscheidend.

| Formtemperatur | Auswirkung auf die Dimensionen |

|---|---|

| Hoch | Größere Abmessungen |

| Niedrig | Kleinere Abmessungen |

Einfluss auf die Kristallinität

Die Kristallinität wird auch maßgeblich von der Formtemperatur beeinflusst. Ich erinnere mich, dass höhere Temperaturen die Molekülketten in kristalline Strukturen ausrichten. Dadurch entsteht zwar ein festeres Material, aber es kann auch zu Verzugsproblemen kommen, wenn die Temperaturkontrolle nicht optimal ist.

Die Abstimmung der Temperatureinstellungen war entscheidend für die gewünschten Produkteigenschaften. Das ist eine wichtige Lektion: Die Feinabstimmung der Temperaturen entscheidet über Erfolg oder Misserfolg.

Umgang mit Dimensionsinstabilität

Ungleichmäßige Formtemperaturen verursachten bei einigen frühen Projekten thermische Spannungen. Dies führte nach dem Entformen zu Verformungen oder Verzerrungen. Ich erinnere mich an eine große Plastikplatte, die eher wie ein welliger Kartoffelchip aussah als wie ein glattes Bauteil.

Die Kontrolle des Kühlzyklus der Form ist entscheidend für eine gleichmäßige Temperaturverteilung auf allen Oberflächen. mit der Maßgenauigkeit lassen sich durch eine gleichmäßige Wärmeverteilung minimieren.

Praktische Überlegungen für Formenkonstrukteure

Mit der Zeit wurde mir klar, dass eine präzise Temperaturkontrolle in Formen nicht nur wünschenswert, sondern unerlässlich ist. Fortschrittliche Überwachungssysteme und sorgfältige, materialabhängige Anpassungen sind zu unverzichtbaren Techniken geworden.

Solche Strategien helfen dabei, Kristallinität und mechanische Eigenschaften in Einklang zu bringen und so sowohl das Aussehen als auch die Funktion von Produkten in der Unterhaltungselektronik 7 und darüber hinaus zu verbessern.

Diese Erkenntnisse haben mir wirklich geholfen, meine Strategien zu verfeinern und die Produktion an den Branchenstandards auszurichten, mit dem Ziel, höchste Produktqualität und Leistung zu erzielen.

Eine hohe Formtemperatur verringert die Produktschrumpfung.WAHR

Höhere Temperaturen ermöglichen es dem Kunststoff, Hohlräume vollständig auszufüllen, wodurch das Schrumpfen reduziert wird.

Niedrige Formtemperaturen erhöhen die Produktgröße um 3 %.FALSCH

Niedrigere Temperaturen erhöhen die Schrumpfung und verringern so die Produktgröße, anstatt sie zu vergrößern.

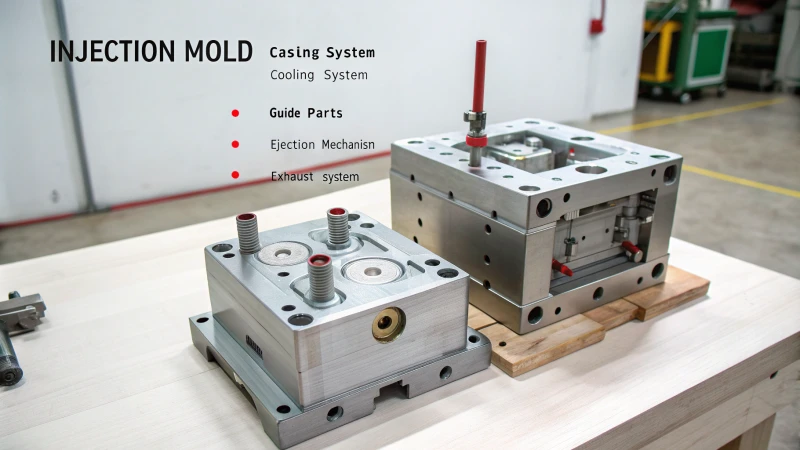

Wie wirkt sich die Formtemperatur auf thermische Spannungen und Verformungen aus?

Haben Sie sich jemals gefragt, wie die Formtemperatur die Qualität Ihrer Formteile beeinflusst? Die Formtemperatur spielt eine entscheidende Rolle. Sie beeinflusst das Endergebnis Ihrer Formteile. Eine präzise Temperaturregelung gewährleistet höchste Qualität. Falsche Temperaturen schädigen das Produkt. Eine optimale Formtemperatur ist daher unerlässlich.

Die Formtemperatur beeinflusst die Abkühlgeschwindigkeit und die Molekülpositionen. Diese Veränderungen wirken sich auf die Wärmespannung und die Formverformung aus. Eine präzise Temperaturkontrolle reduziert Fehler wie Verformungen und verbessert so die Maßgenauigkeit. Zudem trägt sie zur Produktstabilität bei.

Einfluss der Formtemperatur auf die Abkühlraten

Ich erinnere mich an meine Anfänge in der Industrie, als ich neben lauten Maschinen stand und zusah, wie heißer Kunststoff wie ein Lavastrom floss. Die Formtemperatur entschied stillschweigend über das endgültige Schicksal des Produkts. Hohe Temperaturen verlangsamten die Abkühlung und sorgten dafür, dass sich der Kunststoff mit weniger Schrumpfung gut setzte. Niedrige Temperaturen beschleunigten die Abkühlung, was mitunter Probleme wie Schrumpfung oder Verformung verursachte.

| Temperatur | Auswirkung auf die Kühlung |

|---|---|

| Hoch | Langsamere Abkühlung, geringere Schrumpfung |

| Niedrig | Schnellere Abkühlung, stärkere Schrumpfung |

Dimensionsänderungen bei Temperaturschwankungen

Wir haben einmal mit Polypropylen gearbeitet und die Formtemperatur leicht erhöht. Unser Produkt überraschte uns, da es größer als erwartet ausfiel! Die höhere Temperatur erhöhte die Kristallinität, wodurch sich das Produkt so weit ausdehnte, dass unsere Messungen nicht mehr stimmten. Ich habe gelernt, dass eine kleine Änderung von 0,5–1 % manchmal wirklich alles verändern kann!

Bei hohen Formtemperaturen kann es bei Kunststoffen wie Polypropylen zu einer erhöhten Kristallinität und damit zu einer Ausdehnung kommen. Diese Ausdehnung kann zu einem größeren Produkt als geplant führen und somit die Maßgenauigkeit beeinträchtigen. Beispielsweise kann beim Spritzgießen von Thermoplasten⁸ eine Erhöhung der Formtemperatur von 40 °C auf 60 °C die Größe um 0,5 % bis 1 % erhöhen.

Erzeugung von thermischem Stress

Stellen Sie sich vor: Sie stellen einen großen Plastikteller her. Bleibt die Mitte der Form heiß, während die Ränder ungleichmäßig abkühlen, kann sich der Teller wie ein Kartoffelchip verbiegen. Solche thermischen Spannungen haben in der Fabrik schon so manche schlaflose Nacht verursacht.

- Beispiel: Bei großen Tellern führen heißere Mitten zu Wellenbildung, wodurch sich die Teller ausbeulen oder verziehen.

Eine ungleichmäßige Temperaturverteilung während der Abkühlung kann thermische Spannungen erzeugen. Diese Spannungen können nach dem Entformen zu Verformungen oder Verzug führen.

Verformungsmanagement durch kontrollierte Temperaturen

Ich habe gelernt, die Formtemperaturen sorgfältig zu kontrollieren, um Verformungen zu vermeiden. Es ist wie beim Backen eines perfekten Soufflés: Die richtige Temperatur sorgt dafür, dass nichts auseinanderfällt. Durch die Überwachung der Temperatur und das langsame Abkühlen des Materials lässt sich die Verformung deutlich reduzieren.

Die korrekte Steuerung der Werkzeugtemperatur ist entscheidend, um Verzug zu vermeiden. Durch das Verständnis der thermischen Eigenschaften von Materialien können Konstrukteure die Werkzeugtemperaturen optimieren und so thermische Spannungen reduzieren.

- Tabelle: Einfluss der Formtemperatur auf den Verzug

| Formtemperatur | Verformungsgefahr |

|---|---|

| Hoch | Erhöht |

| Niedrig | Verringert |

Praktische Anwendungen für Designer

Designer wie ich verbinden Ästhetik und Funktion unter Berücksichtigung der Produktionsgrenzen. CAD-Software hilft dabei, den Zustand der Form vorherzusagen und Probleme frühzeitig zu erkennen. Sie wirkt wie eine Zauberkugel für die Fertigung, ermöglicht uns die Anpassung von Details und vermeidet teure Fehler.

Designer in der Unterhaltungselektronik müssen ästhetische und funktionale Anforderungen mit den Fertigungsbeschränkungen in Einklang bringen. Der Einsatz von CAD-Software zur Simulation von Formbedingungen und zur Vorhersage von Ergebnissen kann dazu beitragen, Risiken im Zusammenhang mit thermischer Spannung und Verzug zu minimieren.

Das Verständnis dieser subtilen Details ist der Schlüssel zu besseren Produkten und einer reibungslosen Produktion.

Eine hohe Formtemperatur verringert die Produktschrumpfung.WAHR

Höhere Formtemperaturen ermöglichen es dem Kunststoff, den Formhohlraum besser auszufüllen, wodurch die Schrumpfung reduziert wird.

Niedrige Formtemperatur erhöht die Maßgenauigkeit.FALSCH

Niedrige Temperaturen verursachen ungleichmäßige Abkühlung, was zu Maßungleichmäßigkeiten und Defekten führt.

Wie kann ich die Formtemperatureinstellungen optimieren?

Haben Sie sich jemals gefragt, warum manche Kunststoffteile makellos werden, während andere sich verbiegen oder kleiner werden? Der Schlüssel liegt in der perfekten Einstellung der Formtemperatur.

Um die optimale Formtemperatur zu ermitteln, berücksichtige ich die Materialart, die Produktgröße und die Abkühlgeschwindigkeit. Die richtige Berücksichtigung dieser Faktoren hilft, Probleme wie Schrumpfen oder Verbiegen zu vermeiden. Dieser Ansatz verbessert die Präzision und die Produktqualität deutlich. Qualität ist entscheidend.

Materialspezifische Bedürfnisse verstehen

, um optimale Ergebnisse zu erzielen. Kristalline Kunststoffe wie Polypropylen benötigen höhere Formtemperaturen. Die Wärme fördert die Kristallbildung, was zu größeren Produkten führt. Amorphe Kunststoffe hingegen sind empfindlicher und benötigen niedrigere Temperaturen, um Schrumpfung zu vermeiden.

Einfluss der Temperatur auf die Größengenauigkeit

Die Erfahrung lehrte mich, dass hohe Formtemperaturen zum Größenwachstum von Bauteilen führen können. Anfangs war ich erstaunt, wie stark sich die Größe durch geringfügige Temperaturänderungen verändern kann. Stellen Sie sich vor, Sie formen ein thermoplastisches Material und es wird nach dem Abkühlen um 0,5–1 % größer, nur weil die Temperatur von 40 °C auf 60 °C gestiegen ist! Das passiert, weil sich der Kunststoff beim langsamen Abkühlen setzt und begradigt.

| Formtemperatur | Auswirkung auf die Dimensionen |

|---|---|

| Hoch | Vergrößerte Größe, bessere Dichte |

| Niedrig | Erhöhte Schrumpfung, verringerte Größe |

Abkühlungsraten

Das richtige Gleichgewicht zu finden ist entscheidend. Zu schnelles Abkühlen führt zu ungleichmäßigen Abmessungen und damit zu Problemen wie Schrumpfungsrissen. Ich erinnere mich an ein Projekt mit dünnwandigen Bauteilen, bei dem ungleichmäßige Wandstärken auftraten. Schnelles Abkühlen verursachte viele innere Spannungen.

Einstellen der Formtemperatur für verschiedene Produkte

Bei größeren Teilen achte ich darauf, dass die Mitte nicht wärmer sein darf als die Ränder, da sich das Werkstück sonst verbiegen könnte. Eine gleichmäßige Temperaturverteilung hilft, spannungsbedingtes Verbiegen zu vermeiden.

Überwachungs- und Steuerungssysteme

Moderne Überwachungssysteme haben für mich alles verändert. Temperaturdaten in Echtzeit sorgen für optimale Kontrolle. Geräte wie Wärmebildkameras <sup>10</sup> oder Infrarotsensoren <sup>11</sup> ermöglichen präzise Messungen und Anpassungen.

Testen und Verbessern

Kontinuierliche Experimente und Verbesserungen waren für mich unerlässlich. Die detaillierte Dokumentation von Erfolgen und Misserfolgen hat eine wertvolle Ressource für zukünftige Projekte geschaffen. Diese Methode spart Zeit und verbessert letztendlich die Qualität.

Die Konzentration auf diese Details hat mir geholfen, gute Temperatureinstellungen für die Formen zu finden, was zu besseren Ergebnissen bei meinen Formarbeiten geführt hat.

Eine hohe Formtemperatur erhöht die Produktgröße um 0,5 % - 1 %.WAHR

Höhere Formtemperaturen ermöglichen eine stärkere Entspannung des Kunststoffs und reduzieren so die Schrumpfung.

Niedrige Formtemperaturen verringern die Produktgröße um 3 bis 5 Prozent.FALSCH

Niedrige Formtemperaturen führen typischerweise zu einer Größenreduzierung von 1% - 2%.

Abschluss

Die Formtemperatur beeinflusst maßgeblich die Maßgenauigkeit von Spritzgussprodukten, indem sie durch ihren Einfluss auf die Abkühlgeschwindigkeit und die Kristallinität die Größe, Stabilität und mögliche Defekte beeinflusst.

-

Erfahren Sie, wie sich verschiedene Faktoren beim Spritzgießen auf die Produktgröße auswirken, um Ihren Fertigungsprozess zu optimieren. ↩

-

Erfahren Sie mehr über die Auswirkungen von thermischer Spannung auf Formteile, um Defekte zu vermeiden und die Qualität sicherzustellen. ↩

-

Entdecken Sie Methoden zur effektiven Steuerung der Formtemperaturen, um eine gleichbleibende Produktqualität und -abmessungen zu gewährleisten. ↩

-

Verstehen Sie, wie niedrige Temperaturen die Schrumpfung erhöhen und die Bauteilabmessungen beeinflussen. ↩

-

Gewinnen Sie Einblicke in die Konstruktion von Formen für optimale Präzision und reduzierte Defekte. ↩

-

Lernen Sie Techniken kennen, um Verformungen zu vermeiden und die Dimensionsstabilität von Formteilen zu gewährleisten. ↩

-

Entdecken Sie Best Practices im Werkzeugbau zur Optimierung der Fertigung elektronischer Bauteile. ↩

-

Erforschen Sie detailliert die Auswirkungen der Formtemperaturen auf die Eigenschaften von Thermoplasten. ↩

-

Erforschen Sie, wie sich die Kristallisation von Polypropylen auf das Produktvolumen und die Maßgenauigkeit auswirkt, und gewinnen Sie Einblicke in die optimalen Temperatureinstellungen. ↩

-

Erfahren Sie mehr über die Vorteile von Wärmebildkameras bei der Aufrechterhaltung präziser Formtemperaturen, die für qualitativ hochwertiges Spritzgießen unerlässlich sind. ↩

-

Erfahren Sie, wie Infrarotsensoren die Genauigkeit bei der Überwachung der Formtemperaturen verbessern und so die Produktqualität beim Spritzgießen steigern. ↩