Haben Sie sich jemals gefragt, warum von PEEK eine präzise Fertigkeit erfordert? Stellen Sie sich das Backen eines Kuchens vor, bei dem jede Zutat und jeder Arbeitsschritt von großer Bedeutung ist.

Die PEEK- Spritzgießtechnik erfordert eine präzise Steuerung der Prozessbedingungen, einschließlich Materialtrocknung, Werkzeugtemperaturen und Einspritzparameter, um qualitativ hochwertige Ergebnisse zu gewährleisten. Das Verständnis dieser Faktoren ist für eine effektive Fertigung mit PEEK .

Sie wissen, was beim PEEK- Spritzgießen zu beachten ist. Erforschen Sie jedes Detail genauer. Analysieren Sie die Trocknungsanforderungen. Verstehen Sie die Spritzgusseinstellungen. Lernen Sie alles.

Für die Formgebung von PEEK ist eine Trocknung bei 150-160°C über 4-6 Stunden erforderlich.WAHR

Durch die richtige Trocknung werden Feuchtigkeitsprobleme vermieden und die PEEK-Qualität optimal erhalten.

- 1. Wie wirken sich die Anforderungen an die Materialtrocknung auf das PEEK-Formen aus?

- 2. Was sind die kritischen Temperatureinstellungen für das PEEK-Spritzgießen?

- 3. Warum ist die Auswahl des Formmaterials bei der PEEK-Verarbeitung wichtig?

- 4. Wie lassen sich die Spritzgussparameter für hochwertige PEEK-Teile optimieren?

- 5. Abschluss

Wie wirken sich die Anforderungen an die Materialtrocknung auf die PEEK- Formgebung aus?

Das Trocknen des Materials hat einen starken Einfluss auf das PEEK- Formen, was sich auf das Verhalten des Polymers und die Qualität des Endprodukts auswirkt.

Durch die sachgemäße Trocknung des Materials werden feuchtigkeitsbedingte Defekte beim PEEK- Formteilbau vermieden und optimale mechanische Eigenschaften sowie eine einwandfreie Oberflächenbeschaffenheit gewährleistet. Dies erfordert kontrollierte Temperatur- und Zeiteinstellungen, die für die Minimierung von Fehlern entscheidend sind.

Warum das Trocknen von PEEK wichtig ist

Das Trocknen von PEEK (Polyetheretherketon) vor der Weiterverarbeitung ist entscheidend, da es empfindlich auf Wasser reagiert. Schon geringe Mengen Wasser können die Zähigkeit von PEEK und die Oberflächenbeschaffenheit des Endprodukts mindern. Durch korrektes Trocknen bleibt das Polymer fest und erfüllt die strengen Qualitätsanforderungen.

Schlüsselfaktoren für eine gute Trocknung

1. Zeit und Hitze:

PEEK üblicherweise bei 150 °C bis 160 °C getrocknet werden. Bei 150 °C dauert die Trocknung 4–6 Stunden, bei 160 °C hingegen nur 2–3 Stunden. Diese kurze Trocknungszeit gewährleistet, dass das PEEK vor der Formgebung vollständig durchtrocknet.

| Temperatur (°C) | Zeit (Stunden) |

|---|---|

| 150 | 4 – 6 |

| 160 | 2 – 3 |

2. Trocknerausrüstung:

Die Trockner sollten die Temperatur innerhalb des eingestellten Bereichs konstant halten. Vermeiden Sie es, PEEK während des Trocknens mit anderen Materialien zu vermischen, da dies die Qualität und Leistung beeinträchtigen kann.

Auswirkungen auf Formteile

Wenn PEEK nicht richtig getrocknet wird, können folgende Probleme auftreten:

- Oberflächenprobleme: Wasser kann Blasen oder Linien auf der Oberfläche erzeugen.

- Geringere Festigkeit: Wasser kann PEEK , wodurch es weniger fest und weniger verschleißfest wird.

- Größenänderungen: Wasser kann dazu führen, dass sich Teile ausdehnen oder zusammenziehen, was Größenfehler zur Folge haben kann.

Tipps für optimale Ergebnisse

PEEK- Artikel in Top-Qualität

- Verwenden Sie spezielle Trockner, die für hochwertige Polymere geeignet sind.

- Überprüfen und justieren Sie die Trockner regelmäßig, um die richtige Temperatur einzustellen.

- Vor dem Formen sollten die Materialien stets gemäß den Anweisungen getrocknet werden.

Das richtige Verständnis und die korrekte Anwendung von Trocknungsverfahren sind entscheidend für eine gute PEEK -Verarbeitung. Durch die präzise Kontrolle dieser Faktoren können Hersteller häufige Fehler vermeiden und optimale Ergebnisse mit ihren PEEK- Produkten erzielen.

PEEK muss bei 150°C für 4-6 Stunden getrocknet werden.WAHR

Die richtige Trocknungstemperatur und -zeit sind entscheidend, um Defekte zu vermeiden.

Es wird empfohlen, PEEK während des Trocknungsprozesses mit anderen Materialien zu mischen.FALSCH

Eine Kombination könnte die Produktqualität und -leistung beeinträchtigen.

Was sind die kritischen Temperatureinstellungen für das PEEK -Spritzgießen?

Die Temperatur spielt beim PEEK -Spritzgießen eine entscheidende Rolle und beeinflusst sowohl Qualität als auch Effizienz. Eine präzise Temperaturkontrolle ist daher unerlässlich für eine optimale Leistung.

Kritische Temperatureinstellungen für das PEEK -Spritzgießen umfassen eine Materialtrocknung bei 150–160 °C, Zylindertemperaturen von 320–410 °C und Werkzeugtemperaturen zwischen 150 und 200 °C. Die korrekte Einhaltung dieser Temperaturen ist unerlässlich, um Fehler zu vermeiden und optimale Ergebnisse zu erzielen.

Materialtrocknungsanforderungen verstehen

Bei der Verarbeitung von PEEK (Polyetheretherketon) ist das Trocknen wichtig, um überschüssiges Wasser zu entfernen, das die Eigenschaften des Polymers verändern könnte. PEEK- Materialien sollten mindestens 4 Stunden lang bei Temperaturen zwischen 150 °C und 160 °C getrocknet werden. Höhere Trocknungstemperaturen verkürzen zwar die Trocknungszeit, müssen aber kontrolliert werden, um Beschädigungen zu vermeiden. Die Trocknungsgeräte sollten diese Temperaturen konstant halten.

Einstellungen für die Lauftemperatur

Der Zylinder der Spritzgießmaschine ist in Zonen unterteilt, die jeweils unterschiedliche Temperatureinstellungen erfordern. Normalerweise liegt die Temperatur in der hinteren Zone zwischen 320 °C und 380 °C, im mittleren Bereich zwischen 330 °C und 390 °C und im vorderen Bereich zwischen 340 °C und 400 °C. Die Düse ist von entscheidender Bedeutung, da sie ein vorzeitiges Abkühlen verhindert und eine Temperatur zwischen 350 °C und 410 °C hält. Diese unterschiedlichen Einstellungen tragen zu einem optimalen Schmelzefluss bei und verhindern Beschädigungen.

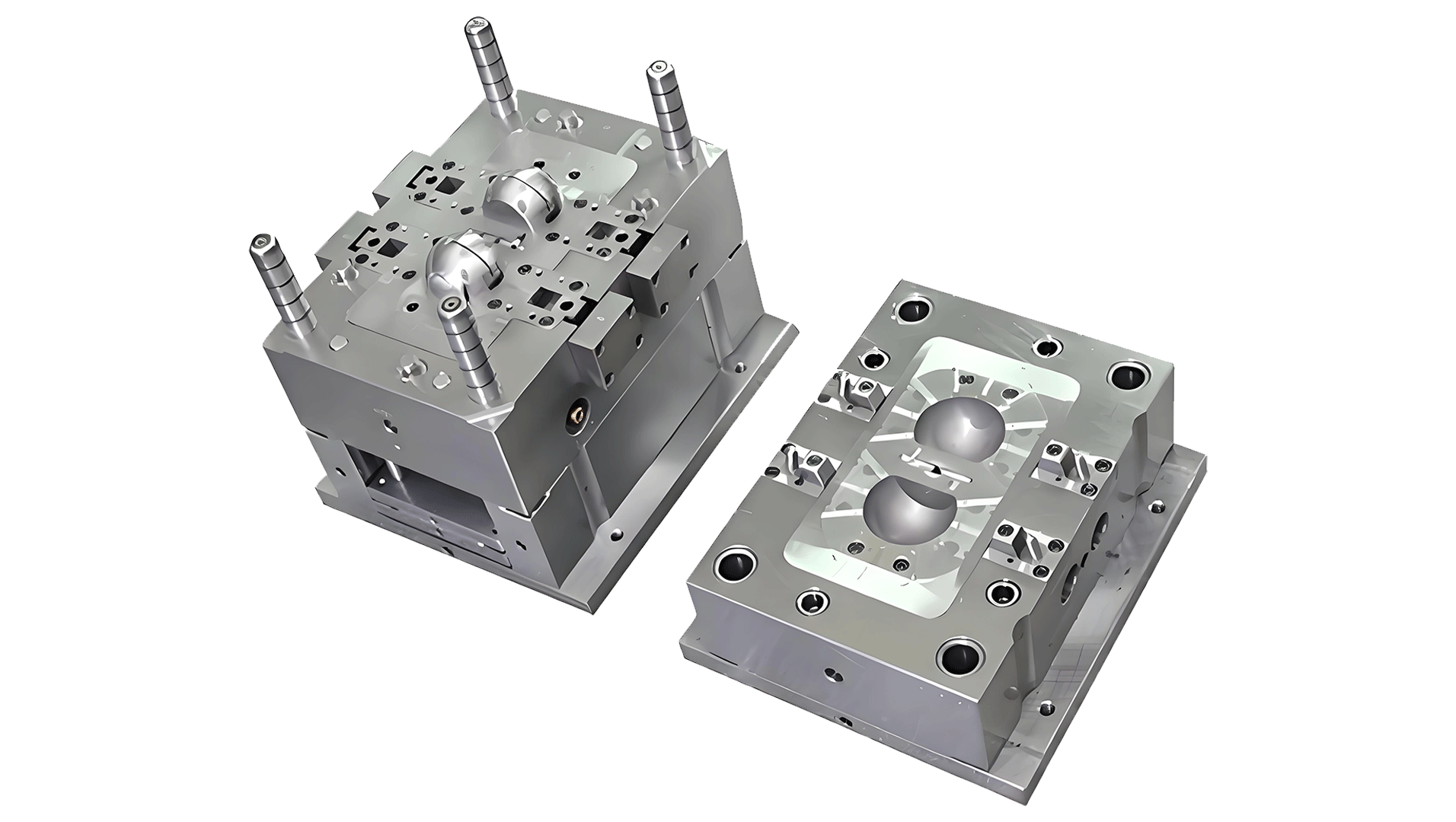

Formtemperaturregelung

Die Formtemperatur hat einen großen Einfluss auf die Endqualität von PEEK- Produkten. Formen sollten eine Oberflächentemperatur zwischen 150 °C und 200 °C aufweisen. Dies lässt sich durch elektrische Heizelemente erreichen, die für eine gleichmäßige Temperaturverteilung in der gesamten Form sorgen. Bei zu niedrigen Temperaturen PEEK zu schnell abkühlen, was zu Fließproblemen und Fehlern führen kann. Umgekehrt können zu hohe Temperaturen Probleme wie Ausdehnung oder Oberflächenfehler verursachen.

Bedeutung der Wahl des Formmaterials

Da die PEEK -Verarbeitung hohe Temperaturen erfordert, ist die Wahl des richtigen Formmaterials entscheidend. Stähle wie S136 oder H13, die hitzebeständig sind, bieten Festigkeit und Präzision. Diese Werkstoffe sind hochtemperaturbeständig und resistent gegen Beschädigungen durch Glasfaserschleifmittel. Eine sachgemäße Härtung (48–52 HRC) gewährleistet zudem die Stabilität der Form über lange Produktionszeiten.

Weitere Informationen zu optimalen PEEK- Spritzgießverfahren finden Sie in zur Werkzeugtemperatur¹ und den Details zur Spritzgießmaschine² . Durch die Kenntnis dieser Faktoren können Hersteller möglicherweise eine höhere Produktqualität erzielen und Produktionsprobleme reduzieren.

Für die Trocknung von PEEK sind Temperaturen von 150-160°C erforderlich.WAHR

PEEK-Materialien müssen bei 150-160°C getrocknet werden, um die Feuchtigkeit zu entfernen.

Die Zylindertemperaturen für PEEK werden auf 200-300°C eingestellt.FALSCH

Die Temperaturen der PEEK-Zylinder variieren zwischen 320°C und 410°C, nicht zwischen 200°C und 300°C.

Warum ist die Auswahl des Formmaterials bei der PEEK -Verarbeitung wichtig?

Bei der PEEK -Verarbeitung kommt es auf die Wahl des richtigen Formmaterials an, um optimale Ergebnisse zu erzielen und die Lebensdauer der Form zu verlängern.

Die Wahl geeigneter Formmaterialien bei der PEEK -Verarbeitung gewährleistet Hochtemperaturbeständigkeit und Langlebigkeit, die für die Produktqualität entscheidend sind.

Hochtemperaturbeständigkeit

PEEK (Polyetheretherketon) hat einen sehr hohen Schmelzpunkt. Daher werden Formmaterialien benötigt, die sehr hohen Temperaturen standhalten. Beim PEEK - Spritzgießen³ steigen die Temperaturen oft auf 400 °C. Materialien wie Edelstahl S136 oder Formstahl H13 gewährleisten die Stabilität und Einsatzfähigkeit der Form auch bei extremen Temperaturen. Diese Materialien sind sowohl hitzebeständig als auch kratzfest gegenüber den häufig mit PEEK .

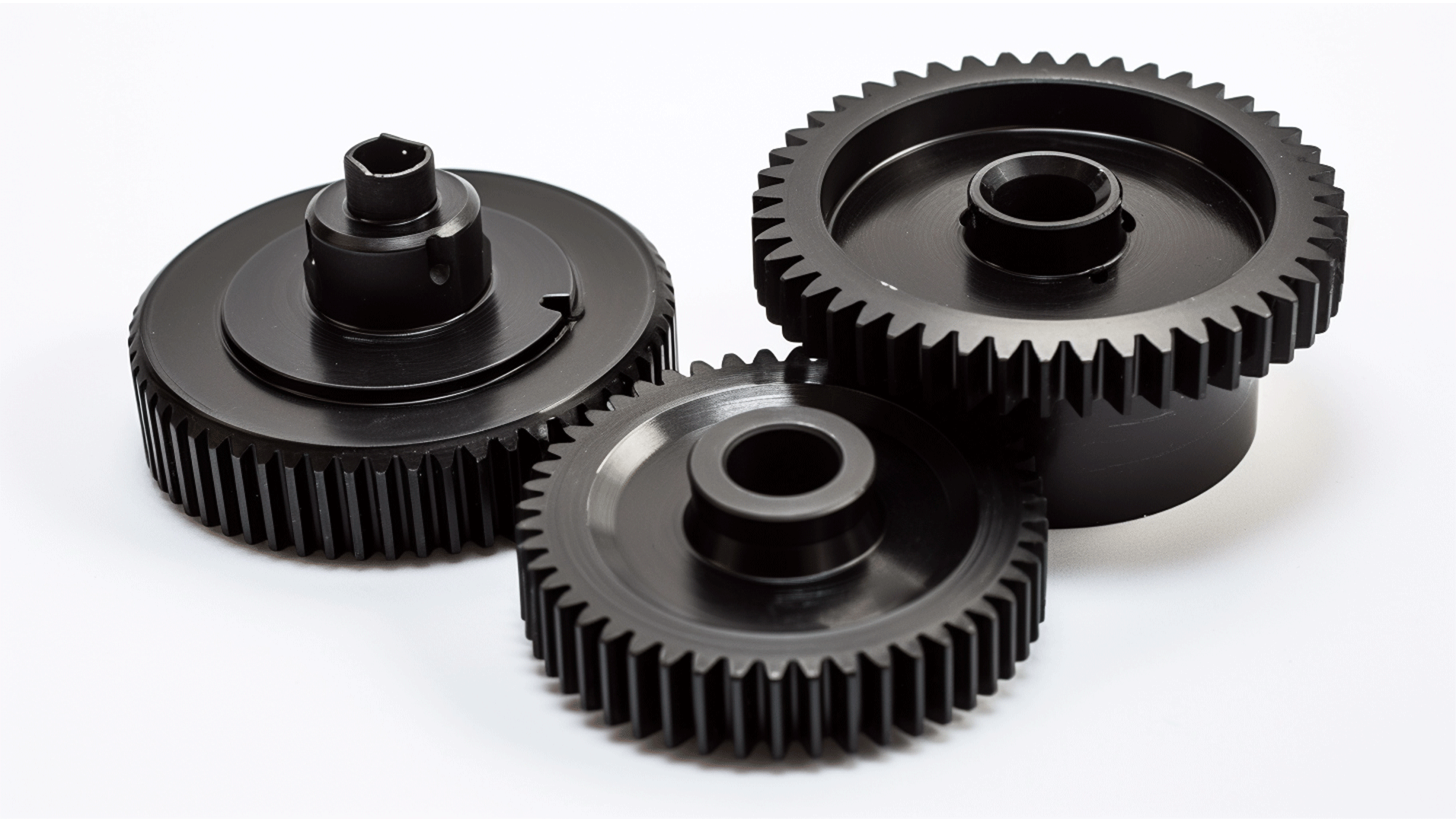

Zähigkeit und Stärke

Die Wahl eines robusten Formmaterials ist ebenfalls sehr wichtig. PEEK , insbesondere mit Glas- oder Kohlenstofffasern, ist sehr rau. Das Formmaterial muss widerstandsfähig sein, um viele Anwendungen ohne Verschleiß zu überstehen. Üblicherweise liegt die Härte zwischen 48 und 52 HRC (Rockwell-Härteskala), damit die Form ihre Form und Genauigkeit beibehält, was entscheidend für eine gleichbleibende Teilequalität ist.

Oberflächenglätte und Aussehen

Das Formmaterial beeinflusst auch die Oberflächenbeschaffenheit des Endprodukts. Hochwertige Formen mit entsprechenden Nachbearbeitungen können das Erscheinungsbild von PEEK -Teilen deutlich verbessern. Dies ist entscheidend in Bereichen, in denen Aussehen und Leistung von großer Bedeutung sind, wie beispielsweise bei Flugzeugen oder medizinischen Instrumenten.

Ausgewogenheit zwischen Kosten und Leistung

Die Wahl hochwertiger Materialien wie Edelstahl S136 oder H13 bietet viele Vorteile, ist aber zunächst teurer. Unternehmen müssen diese Kosten gegen den geringeren Wartungsaufwand und die längere Lebensdauer der Formen abwägen. Langfristig gesehen ist die Investition in bessere Formenmaterialien oft günstiger, da weniger Ersatz und Reparaturen anfallen.

Fazit: Mehr als nur die Wahl des Materials

Die Wahl des Formmaterials ist zwar sehr wichtig, aber nur ein Teilaspekt für der PEEK -Verarbeitung. Andere Faktoren wie die Formkonstruktion und die Wartungsvorschriften sind für den Gesamterfolg in der Produktion ebenso entscheidend.

Edelstahl S136 hält Temperaturen von 400°C beim PEEK-Formen stand.WAHR

Der Edelstahl S136 ist sehr hitzebeständig, was für die PEEK-Herstellung notwendig ist.

PEEK-Formen benötigen für eine lange Haltbarkeit eine Härte von über 60 HRC.FALSCH

PEEK-Formen benötigen eine Härte von 48-52 HRC für die erforderliche Festigkeit; 60 HRC sollte nicht überschritten werden.

Wie lassen sich die Spritzgussparameter für hochwertige PEEK- Teile optimieren?

Lernen Sie die wichtigsten Elemente zur Einstellung der Spritzgussparameter für hochwertige PEEK- Komponenten kennen.

Die Optimierung der Spritzgießparameter umfasst die Anpassung von Druck, Geschwindigkeit und Nachdruckzeit an die spezifischen Eigenschaften von PEEK PEEK die Form effizient füllt, wodurch Defekte minimiert und die Produktqualität verbessert wird.

Einspritzdruck und Einspritzgeschwindigkeit verstehen

Der Einspritzdruck ist entscheidend dafür, dass das geschmolzene PEEK die Formkavität vollständig ausfüllt. Typischerweise liegt der Druck zwischen 80 und 120 MPa. Ein zu niedriger Druck kann zu unvollständiger Füllung oder schwacher Haftung führen, während ein zu hoher Druck Entformungsprobleme oder Oberflächenabrieb verursachen kann. Es ist daher unerlässlich, den Druck an die Produktgröße und die Formkonstruktion anzupassen.

Die Einspritzgeschwindigkeit sollte im niedrigen bis mittleren Bereich liegen. Dadurch wird ein gleichmäßiger Materialfluss gewährleistet und Fehler wie Blasenbildung oder Schmelzstellen vermieden. Die richtige Geschwindigkeit verhindert Materialverschlechterungen während des Einspritzvorgangs, die bei zu hoher Geschwindigkeit auftreten können.

Bedeutung der Haltezeit

Die Haltezeit ermöglicht es dem Material, in der Form abzukühlen und auszuhärten, wodurch Schrumpfung und Verformung verhindert werden. Bei PEEK- Teilen beträgt diese Zeit typischerweise 2 bis 5 Sekunden, abhängig von der Produktdicke und der Formstruktur. Eine ausreichende Haltezeit gewährleistet, dass PEEK- Teile ihre vorgesehenen Abmessungen und ihre Formstabilität beibehalten.

Rückendruckmanagement

Der Gegendruck ist ein weiterer entscheidender Faktor bei der Optimierung der Einspritzparameter. Er trägt zur Verbesserung der Homogenität des geschmolzenen Polymers bei, indem er die Scherung während der Plastifizierung erhöht. Zu hoher Gegendruck kann jedoch zu längeren Zykluszeiten und einem höheren Energieverbrauch führen.

Anpassung der Spritzgussparameter an die Eigenschaften von PEEK

PEEK ist üblicherweise niedrig, was spezifische Anpassungen der Spritzgießparameter erfordert. Der Einsatz einer modernen Spritzgießmaschine mit Mikroprozessorsteuerung und Hubschnecke trägt wesentlich zur Sicherstellung einer gleichbleibenden Qualität bei. Solche Maschinen bieten die Möglichkeit der Regelung von Parametern wie Einspritzdruck und Schließkraft im geschlossenen Regelkreis.

Tabelle der empfohlenen Einstellungen

| Parameter | Empfohlener Bereich |

|---|---|

| Einspritzdruck | 80 – 120 MPa |

| Einspritzgeschwindigkeit | Niedrig bis mittel |

| Haltezeit | 2 – 5 Sekunden |

| Gegendruck | Bei Bedarf anpassen |

Durch das Verständnis und die Anwendung dieser spezifischen Einstellungen können Sie die Qualität Ihrer PEEK- Teile deutlich verbessern. Weitere Informationen darüber, wie diese Parameter mit den Anforderungen an das Formmaterial , liefern vertiefende Untersuchungen in der Materialwissenschaft.

Der Einspritzdruck für PEEK liegt zwischen 80 und 120 MPa.WAHR

Dieser Bereich ermöglicht eine ausreichende Formfüllung ohne Mängel.

Die Haltezeit für PEEK-Teile sollte 10 Sekunden überschreiten.FALSCH

Die Haltezeit des PEEK-Befehls beträgt in der Regel etwa 2 bis 5 Sekunden.

Abschluss

von PEEK- wichtig , die speziellen Anforderungen zu kennen. Durch die Anpassung der Trocknungs-, Form- und Spritzgusseinstellungen lassen sich hervorragende Teile fertigen. Analysieren Sie diese Methoden, um Effizienz und Qualität kontinuierlich zu verbessern.

-

Erfahren Sie mehr über detaillierte Richtlinien zur Aufrechterhaltung effektiver Werkzeugtemperaturen: In diesem Artikel betrachten wir fünf Faktoren im Spritzgießprozess, die dazu beitragen können, die Notwendigkeit von Fehlersuche beim Spritzgießen von PEEK-Polymer zu vermeiden. ↩

-

Informieren Sie sich über die notwendigen Spezifikationen für Maschinen, die PEEK verarbeiten.: Um VICTREX PEEK-Materialien erfolgreich zu formen, müssen die mit dem Zylinder der Spritzgießmaschine verbundenen Zylinderheizungen 400°C (752°F) erreichen können. ↩

-

Erfahren Sie mehr über die detaillierten Temperatureinstellungen, die für den Erfolg beim PEEK-Spritzgießen unerlässlich sind: Abhängig von der PEEK-Qualität, die Sie verarbeiten, liegen die Verarbeitungstemperaturen in Ihrem Spritzgießzylinder im Bereich von 350-400 °C. ↩

-

Erfahren Sie, wie sich die Formmaterialien auf die Qualität von PEEK-Teilen auswirken: Um VICTREX PEEK-Materialien erfolgreich zu formen, müssen die mit dem Zylinder der Spritzgießmaschine verbundenen Zylinderheizungen 400°C (752°F) erreichen können. ↩