Beim Spritzgießen geht es nicht nur darum, eine Form zu füllen; Es geht darum, inmitten unsichtbarer Herausforderungen Perfektion zu schaffen.

Interne Spannungen in Spritzgussprodukten entstehen durch ungleichmäßiges Fließen, Abkühlen und Schrumpfen während des Formprozesses. Diese Belastungen können zu Dimensionsänderungen, mechanischen Ausfällen und ästhetischen Mängeln führen und die Produktqualität und -leistung beeinträchtigen.

Obwohl es von entscheidender Bedeutung ist, die Grundlagen innerer Belastungen zu verstehen, kann eine tiefere Untersuchung ihrer Ursachen und Auswirkungen wertvolle Erkenntnisse zur Minderung potenzieller Probleme liefern. Lassen Sie uns diese Aspekte weiter untersuchen, um die Produktzuverlässigkeit und Fertigungseffizienz zu verbessern.

Ein Strömungsungleichgewicht führt beim Spritzgießen zu inneren Spannungen.WAHR

Ein Strömungsungleichgewicht führt zu ungleichmäßiger Geschwindigkeit und ungleichem Druck, was zu Stress führt.

- 1. Was sind die Hauptursachen für Eigenspannungen beim Spritzgießen?

- 2. Wie wirken sich innere Spannungen auf die mechanischen Eigenschaften von Produkten aus?

- 3. Welche Schönheitsfehler können durch inneren Stress verursacht werden?

- 4. Wie können Eigenspannungen beim Spritzgießen minimiert werden?

- 5. Abschluss

Was sind die Hauptursachen für Eigenspannungen beim Spritzgießen?

Interne Spannungen beim Spritzgießen entstehen durch Faktoren wie Strömungsungleichgewicht, ungleichmäßige Kühlung und molekulare Ausrichtung.

Zu den Hauptursachen für innere Spannungen beim Spritzgießen gehören Strömungsungleichgewichte, ungleichmäßige Kühlung und Molekülorientierung, die aufgrund von Prozess- und Designinkonsistenzen auftreten. Diese Belastungen können die strukturelle Integrität und das Aussehen geformter Produkte beeinträchtigen.

Strömungsungleichgewicht

Während des Spritzgießprozesses fließt die Kunststoffschmelze nicht immer gleichmäßig im Formhohlraum. Diese Diskrepanz ist hauptsächlich auf Schwankungen der Strömungsgeschwindigkeit und Druckverteilung zurückzuführen. Beispielsweise fließt die Schmelze in der Nähe des Anschnitts, an dem der Kunststoff eintritt, schneller als in weiter entfernten Bereichen. Dieses Ungleichgewicht erzeugt Scherspannungen im Produkt.

Unangemessene Formenkonstruktionen, wie zum Beispiel schlecht positionierte Anschnitte oder unzureichend dimensionierte Angusskanäle, verschärfen dieses Ungleichgewicht. Durch die Verfeinerung dieser Konstruktionselemente kann die durch Strömungsunterschiede verursachte Belastung deutlich reduziert werden.

Ungleichmäßige Kühlung

Die Abkühlphase ist entscheidend für die endgültigen Eigenschaften eines Spritzgussprodukts. Wenn bestimmte Bereiche schneller abkühlen als andere, entsteht thermischer Stress. Dazu tragen Faktoren wie eine inkonsistente Formtemperatur und schlecht gestaltete Kühlkanäle bei.

Auch ungleichmäßige Wandstärken spielen eine Rolle. Dickere Abschnitte kühlen langsamer ab als dünnere, wodurch innere Spannungen entstehen. Ein strategischer Designansatz, der sich auf eine gleichmäßige Wandstärke konzentriert, kann dieses Problem mildern.

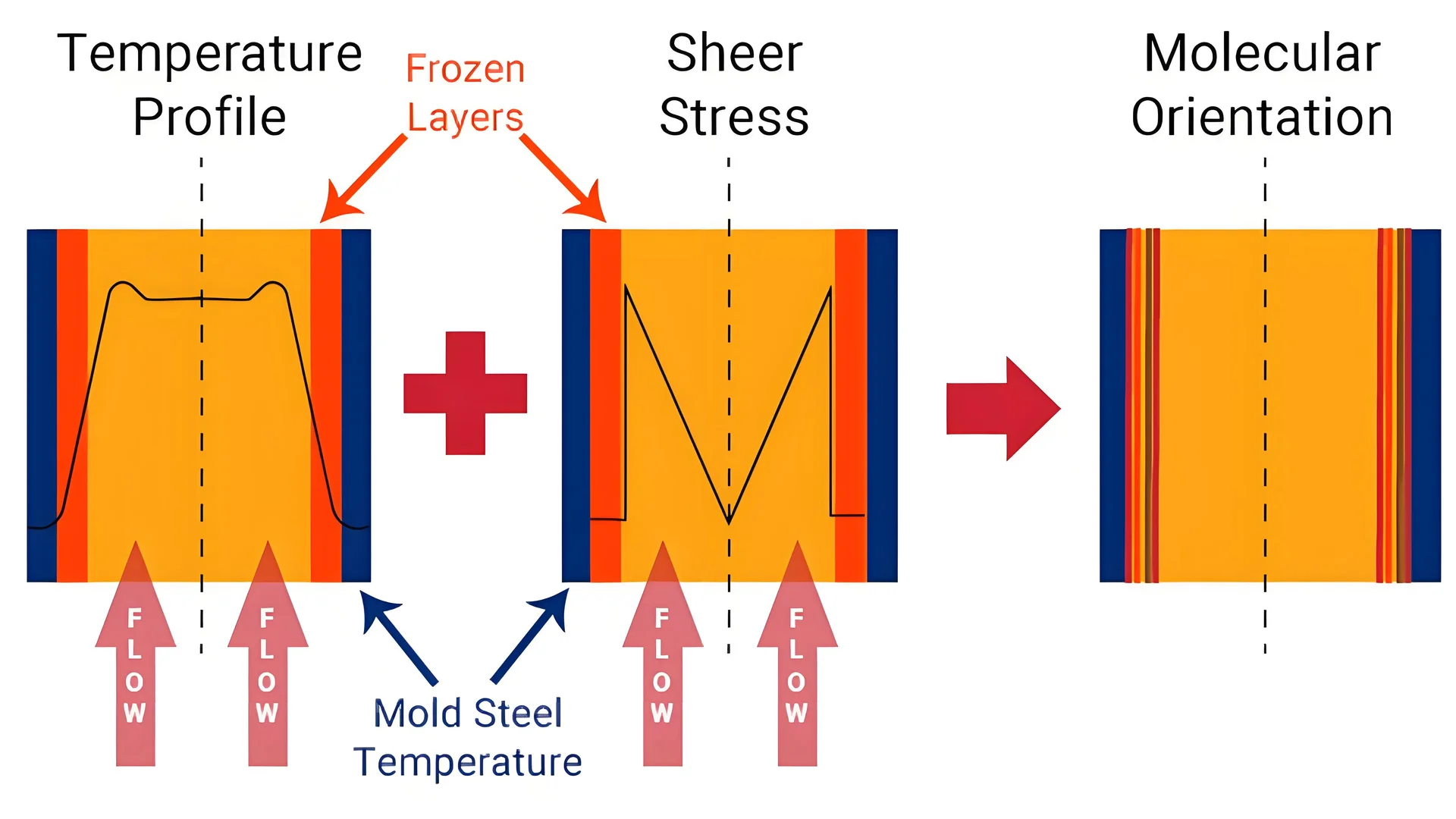

Molekulare Orientierung

Während die Kunststoffschmelze durch die Form fließt, richten sich ihre Moleküle in Fließrichtung aus. Diese Ausrichtung kann zu Orientierungsspannungen führen, die überwiegend entlang der Strömungsrichtung und weniger senkrecht dazu auftreten.

Prozessparameter wie Einspritzgeschwindigkeit und Nachdruck wirken sich direkt auf die molekulare Orientierung aus. Beispielsweise kann eine zu hohe Einspritzgeschwindigkeit oder ein zu hoher Nachdruck den Orientierungsstress verstärken. Die Anpassung dieser Parameter trägt dazu bei, den Grad der molekularen Orientierung effektiv zu steuern.

Vergleichende Analyse: Ursachen für inneren Stress

| Ursache | Beschreibung | Minderungsstrategie |

|---|---|---|

| Strömungsungleichgewicht | Ungleichmäßige Geschwindigkeits- und Druckverteilung im Formhohlraum. | Torposition und Läufergröße optimieren. |

| Ungleichmäßige Kühlung | Unterschiedliche Abkühlraten führen zu thermischer Belastung. | Gleichmäßige Formtemperatur; besseres Kanallayout. |

| Molekulare Orientierung | Ausrichtung von Molekülen, die Spannung in Strömungsrichtung verursachen. | Steuern Sie die Einspritzgeschwindigkeit und den Nachdruck. |

Das Verständnis dieser Grundursachen ist für jeden, der an der Optimierung von Spritzgussverfahren 1 . Durch die Identifizierung und Bewältigung dieser Faktoren können Hersteller die Produktqualität verbessern und ihren Lebenszyklus verlängern.

Ein Strömungsungleichgewicht verursacht Scherspannungen in geformten Produkten.WAHR

Durch ein Strömungsungleichgewicht entsteht ein ungleichmäßiger Druck, der zu Scherspannungen führt.

Eine gleichmäßige Wandstärke erhöht die innere Spannung beim Formen.FALSCH

Eine gleichmäßige Wandstärke verringert die thermische Belastung, erhöht sie jedoch nicht.

Wie wirken sich innere Spannungen auf die mechanischen Eigenschaften von Produkten aus?

Innere Spannungen in Produkten können deren mechanische Eigenschaften stark beeinträchtigen und sich auf Festigkeit und Haltbarkeit auswirken.

Interne Spannungen können die mechanischen Eigenschaften von Produkten verschlechtern, indem sie Dimensionsänderungen verursachen, die Festigkeit verringern und ein Versagen unter Belastung begünstigen.

Die Rolle interner Spannungen verstehen

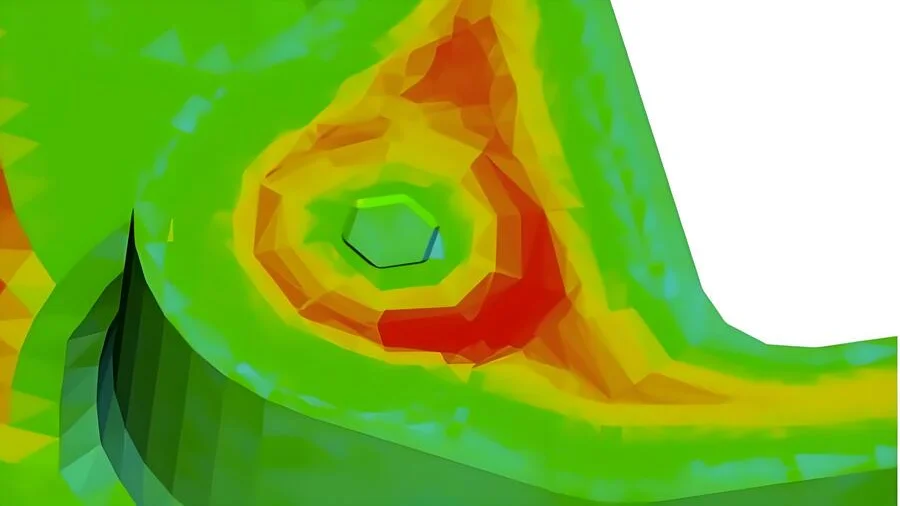

Interne Spannungen in Spritzgussprodukten entstehen durch Strömungsungleichgewichte, ungleichmäßige Kühlung und molekulare Ausrichtung während des Herstellungsprozesses. Diese Spannungen können sich in verschiedenen Formen manifestieren, einschließlich Scherspannung, thermischer Spannung und Orientierungsspannung. Jeder Typ trägt auf einzigartige Weise zur Veränderung der mechanischen Eigenschaften eines Produkts bei.

Herausforderungen der Dimensionsstabilität

Interne Spannungen führen häufig zu Maßänderungen nach der Herstellung. Wenn diese Belastungen mit der Zeit nachlassen, kann es bei Produkten zu Verformungen oder Schrumpfungen kommen, was sich nicht nur auf das Aussehen, sondern auch auf die Funktionalität auswirkt. Beispielsweise kann es bei Montagevorgängen schon bei geringfügigen Maßabweichungen zu fehlerhaften Passung 2

| Faktor | Auswirkungen auf Dimensionen |

|---|---|

| Strömungsungleichgewicht | Ungleichmäßiges Schrumpfen, Verziehen |

| Ungleichmäßige Kühlung | Lokalisierte Expansion oder Kontraktion |

| Molekulare Orientierung | Differenzielle Schrumpfung in Fließrichtung |

Verschlechterung der mechanischen Eigenschaften

Innere Spannungen wirken sich direkt auf mechanische Eigenschaften wie Festigkeit, Zähigkeit und Ermüdungsbeständigkeit aus. Wenn sich diese Belastungen auf bestimmte Bereiche konzentrieren, können sie zu Schwachstellen werden. Folglich können Produkte unter mechanischer Belastung vorzeitig versagen, insbesondere wenn sie wiederholten oder dynamischen Kräften ausgesetzt sind.

Beispielsweise müssen im Spritzgussverfahren hergestellte Automobilkomponenten im Laufe der Zeit erheblichen Belastungen standhalten. Interne Spannungskonzentrationen können unter Belastung zu Rissen 3 oder Brüchen führen und die Sicherheit und Leistung beeinträchtigen.

Faktoren, die mechanische Eigenschaften beeinflussen

- Materialeigenschaften : Verschiedene Kunststoffe weisen eine unterschiedliche Anfälligkeit gegenüber inneren Spannungen auf. Beispielsweise können amorphe Kunststoffe bei Eigenspannung anders reagieren als kristalline.

- Herstellungsparameter : Die Wahl der Einspritzgeschwindigkeit, der Druckeinstellungen und der Abkühlraten hat erheblichen Einfluss auf den Grad der inneren Spannungsbildung. Die Optimierung dieser Parameter kann dazu beitragen, nachteilige Auswirkungen abzumildern.

Minderungsstrategien

Um die mechanischen Eigenschaften von Spritzgussprodukten zu bewahren, können Hersteller:

- Formdesign optimieren : Dazu gehört die strategische Platzierung von Anschnitten und Kühlkanälen, um einen gleichmäßigen Fluss und eine gleichmäßige Kühlung zu fördern.

- Prozessanpassungen : Die Feinabstimmung von Injektionsgeschwindigkeit und -druck trägt dazu bei, den Stress bei der molekularen Orientierung zu reduzieren. Durch die Implementierung einer mehrstufigen Injektion können auch strömungsbedingte Spannungen gemildert werden.

- Nachbearbeitungstechniken : Techniken wie Glühen können innere Spannungen abbauen und so die mechanische Stabilität im Laufe der Zeit verbessern.

Das Verständnis dieser Strategien ist entscheidend für die Verbesserung der Produktlebensdauer und -zuverlässigkeit und gleichzeitig für die Minimierung potenzieller Ausfälle aufgrund interner Spannungen.

Interne Spannungen führen im Laufe der Zeit zu Produktverwerfungen.WAHR

Innere Spannungen entspannen sich, was zu Dimensionsänderungen wie Verwerfungen führt.

Alle Kunststoffe unterliegen gleichermaßen inneren Spannungen.FALSCH

Verschiedene Kunststoffe sind unterschiedlich anfällig für innere Spannungen.

Welche Schönheitsfehler können durch inneren Stress verursacht werden?

Innere Spannungen in Spritzgussprodukten können zu unschönen Mängeln führen, die sowohl die Ästhetik als auch die Funktionalität beeinträchtigen.

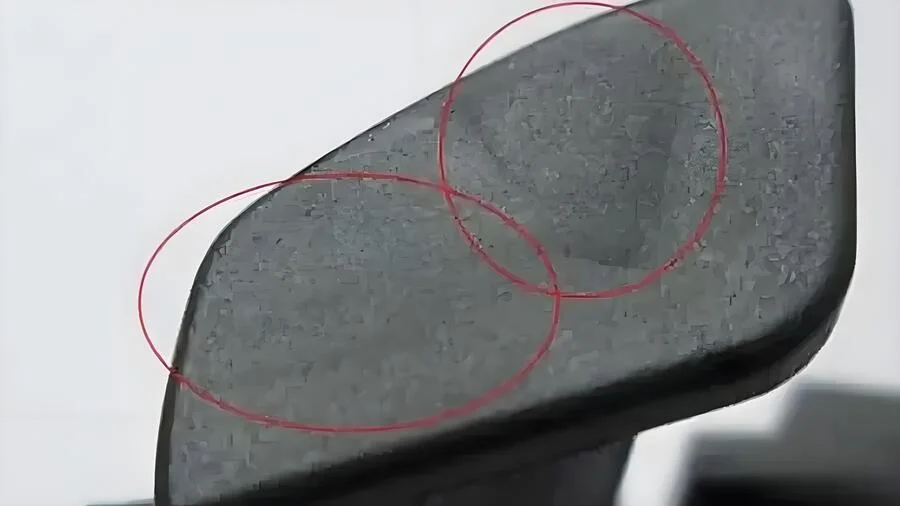

Innere Spannungen können bei Spritzgussprodukten zu verschiedenen optischen Mängeln wie Rissen, Silberstreifen und Blasen führen. Diese Probleme beeinträchtigen nicht nur die optische Attraktivität des Produkts, sondern können auch seine strukturelle Integrität beeinträchtigen.

Inneren Stress verstehen

Beim Spritzgießprozess entstehen innere Spannungen, wenn die Kunststoffschmelze ungleichmäßig fließt, abkühlt und schrumpft. Diese Belastung äußert sich in Mängeln, die die optische Qualität des Produkts beeinträchtigen.

Häufige Erscheinungsfehler

-

Risse:

- Risse entstehen häufig aufgrund hoher innerer Spannungen, die sich in bestimmten Bereichen konzentrieren. Sie können während oder nach der Entformung auftreten.

- Faktoren wie eine unsachgemäße Formgestaltung oder schnelle Abkühlraten begünstigen die Rissbildung.

-

Silberstreifen:

- Dabei handelt es sich um wellenförmige, silbrige Linien auf der Oberfläche, die durch Feuchtigkeit oder Luft entstehen, die beim Formen im Material eingeschlossen wird.

- Silberstreifen fallen besonders bei transparenten Produkten auf und beeinträchtigen die Klarheit und Ästhetik.

-

Blasen:

- Tritt auf, wenn sich im Inneren des Produkts Gas- oder Lufteinschlüsse bilden, meist aufgrund einer schnellen Abkühlung oder eines hohen Feuchtigkeitsgehalts im Kunststoff.

- Blasen beeinträchtigen sowohl das Aussehen als auch möglicherweise die mechanischen Eigenschaften des Produkts.

Faktoren, die zu optischen Mängeln beitragen

Formendesign und Prozessparameter

- Fließungleichgewicht: Eine ungleichmäßige Verteilung des Kunststoffschmelzflusses kann zu Defekten wie Rissen und Blasen 4 .

- Abkühlgeschwindigkeit: Eine inkonsistente Abkühlung führt zu thermischer Belastung und trägt zu Defekten wie Verformungen und Silberstreifen bei.

- Molekulare Orientierung: Hohe Orientierungsgrade bei hohen Injektionsgeschwindigkeiten erhöhen die Wahrscheinlichkeit von Silberstreifen.

Lösungen zur Minderung von optischen Mängeln

- Optimieren Sie Formenkonstruktionen, indem Sie die Angusspositionen anpassen und einen ausgewogenen Fluss gewährleisten.

- Nutzen Sie mehrstufige Injektionsprozesse, um die molekulare Ausrichtung zu steuern und Stress zu reduzieren.

- Implementieren Sie die richtige Anordnung der Kühlkanäle, um eine gleichmäßige Kühlung des gesamten Produkts sicherzustellen.

Durch die Berücksichtigung dieser Faktoren können Hersteller optische Mängel bei Spritzgussprodukten erheblich reduzieren und so sowohl die ästhetische Qualität als auch die Leistung verbessern.

Risse in Produkten entstehen durch schnelles Abkühlen.WAHR

Durch schnelles Abkühlen kommt es zu einer ungleichmäßigen Spannungsverteilung, was zu Rissen führt.

Silberstreifen entstehen durch übermäßige Hitze.FALSCH

Silberstreifen entstehen durch eingeschlossene Feuchtigkeit oder Luft, nicht durch Hitze.

Wie können Eigenspannungen beim Spritzgießen minimiert werden?

Die Minimierung innerer Spannungen beim Spritzgießen ist entscheidend für die Gewährleistung der Haltbarkeit und Ästhetik des Produkts. Effektive Strategien umfassen die Optimierung des Formendesigns, die Anpassung von Prozessparametern und die Implementierung von Nachbearbeitungstechniken.

Um interne Spannungen beim Spritzgießen zu minimieren, optimieren Sie das Formendesign, passen Verarbeitungsparameter wie Einspritzgeschwindigkeit und -druck an und nutzen Nachbearbeitungsmethoden wie Glühen. Diese Schritte tragen dazu bei, Strömung, Kühlung und molekulare Ausrichtung auszugleichen, wodurch potenzielle Fehler reduziert und die Produktqualität verbessert werden.

Optimieren Sie das Formendesign

Eine der wichtigsten Möglichkeiten zur Reduzierung innerer Spannungen ist die sorgfältige Formgestaltung. Durch die strategische Platzierung von Anschnitten und den Einsatz mehrerer Angusssysteme können Hersteller einen ausgewogeneren Fluss der Kunststoffschmelze erreichen, wodurch die Anhäufung von Scherspannungen verhindert wird. Zu einem gut durchdachten Design gehört auch die Optimierung der Angussgrößen und -formen, um den Widerstand zu minimieren und einen gleichmäßigen Fluss durch die Form sicherzustellen.

Darüber hinaus ist die Anordnung von Kühlkanälen für eine gleichmäßige Kühlung von entscheidender Bedeutung. Beispielsweise kann ein Produkt mit unterschiedlicher Wandstärke von einem Design mit abgestufter Wandstärke 5 , das dazu beiträgt, konstante Abkühlraten aufrechtzuerhalten und thermische Spannungen zu minimieren.

Passen Sie die Parameter des Spritzgussprozesses an

Prozessparameter haben einen erheblichen Einfluss auf die inneren Spannungen innerhalb eines Spritzgussprodukts. Eine Verringerung der Einspritzgeschwindigkeit und des Nachdrucks kann den Grad der molekularen Orientierung verringern, was zu weniger inneren Spannungen führt. Eine Verlängerung der Haltezeit ermöglicht eine geringere Schrumpfrate und damit eine geringere Belastung.

Auch die Kontrolle der Temperaturen – sowohl der Form als auch der Schmelze – ist von entscheidender Bedeutung. Hohe Schmelztemperaturen können die molekulare Orientierung erhöhen, daher ist die Auswahl geeigneter Temperaturen je nach Materialtyp von entscheidender Bedeutung. Die Implementierung eines mehrstufigen Einspritzprozesses kann darüber hinaus zur Stressbewältigung beitragen, indem Geschwindigkeit und Druck während des gesamten Formzyklus schrittweise angepasst werden.

| Parameter | Empfohlene Anpassung |

|---|---|

| Einspritzgeschwindigkeit | Niedriger, um Orientierungsstress zu reduzieren |

| Druck halten | Senken Sie es ab, um die Schrumpfung zu minimieren |

| Formtemperatur | Optimieren Sie für eine gleichmäßige Kühlung |

| Schmelztemperatur | Je nach Materialbedarf anpassen |

Nachbearbeitungstechniken

Nachbearbeitungstechniken wie das Glühen können innere Spannungen in Spritzgussprodukten deutlich reduzieren. Beim Glühen wird das Produkt auf eine bestimmte Temperatur erhitzt, über einen bestimmten Zeitraum gehalten und anschließend langsam abgekühlt. Dieser Prozess entspannt die Molekülstruktur und reduziert so effektiv Stress.

Für Produkte, die eine hohe Maßhaltigkeit erfordern, kann eine Feuchtigkeitskonditionierung angewendet werden. Indem das Produkt in eine Umgebung mit kontrollierter Luftfeuchtigkeit gebracht wird, nimmt es Feuchtigkeit auf, was dazu beiträgt, die Schrumpfung anzupassen und Stress abzubauen.

Zusammen stellen diese Techniken sicher, dass das Endprodukt den Qualitätsstandards entspricht und in der vorgesehenen Anwendung zuverlässig funktioniert. Durch die Umsetzung solcher Maßnahmen wird nicht nur die Haltbarkeit erhöht, sondern auch die Lebensdauer des Produkts verlängert.

Durch die Optimierung des Formdesigns werden interne Spannungen reduziert.WAHR

Die strategische Anschnittplatzierung und das Design des Kühlkanals sorgen für ein ausgewogenes Verhältnis von Strömung und Kühlung.

Eine höhere Einspritzgeschwindigkeit verringert die innere Spannung.FALSCH

Höhere Geschwindigkeit erhöht die molekulare Orientierung und erhöht die innere Spannung.

Abschluss

Durch die Bewältigung interner Belastungen durch strategische Formengestaltung und Prozessanpassungen können Hersteller die Produktqualität erheblich verbessern. Nutzen Sie diese Strategien, um Fehler zu minimieren und die Leistung zu optimieren.

-

Entdecken Sie Strategien zur Verbesserung der Produktqualität durch Prozessoptimierung: Best Practices zur Optimierung Ihres Spritzgussprozesses · 1. Regelmäßige Überwachung und Anpassung von Parametern · 2. Verwendung fortschrittlicher Steuerungssysteme · 3. Gründliche … ↩

-

Erfahren Sie, wie sich geringfügige spannungsbedingte Änderungen auf die Montagegenauigkeit auswirken: Eine lokale Änderung der Dehnung während der Kaltumformung kann zu einem anderen Spannungszustand und einer anderen Steifigkeit im Produkt führen. Dies kann sich verstärken oder abschwächen … ↩

-

Entdecken Sie, warum innere Spannungen unter Belastung zu Rissen führen: (1) Das Vorhandensein innerer Spannungen im Produkt beeinträchtigt die mechanischen Eigenschaften und die Leistung des Produkts erheblich. aufgrund der … ↩

-

Lernen Sie Techniken zur Vermeidung häufiger Fehler bei Formprodukten: Wenn herkömmliche Entlüftungsmethoden versagen, kann Vakuumentlüftung Probleme im Zusammenhang mit Ausgasungen und Lufteinschlüssen in Spritzgussformen wirksam lösen. ↩

-

Entdecken Sie, wie eine abgestufte Wandstärkengestaltung die Gleichmäßigkeit der Kühlung verbessert.: Teilequalität: Die Konstruktion von Spritzgussteilen mit Wandstärkenproblemen kann zu Fehlern wie Einfallstellen, Verwerfungen und kurzen Einspritzungen führen. Diese Probleme … ↩