Haben Sie Probleme mit dem Schrumpfen Ihrer spritzgegossenen Produkte? Damit sind Sie nicht allein – es handelt sich um eine häufige Herausforderung im Herstellungsprozess.

Um den Schwindungseffekt bei Spritzgussteilen effektiv zu minimieren, sollten Sie die Materialien, die Werkzeugkonstruktion, die Prozessparameter und die Nachbearbeitungstechniken optimieren. Jeder dieser Faktoren trägt entscheidend dazu bei, Fehler zu minimieren und die Produktqualität zu verbessern.

Diese ersten Erkenntnisse bilden zwar eine solide Grundlage, doch es gibt noch viel mehr zu entdecken. Vertiefen Sie sich in diese Strategien, um differenzierte Methoden und Expertentipps kennenzulernen, die Ihre Herangehensweise grundlegend verändern können.

Die Materialwahl beeinflusst die Schrumpfung beim Spritzgießen.WAHR

Die Wahl von Materialien mit geringer Schrumpfung und guter Fließfähigkeit reduziert Materialfehler.

- 1. Wie beeinflusst die Materialauswahl die Schrumpfung?

- 2. Welche Rolle spielt die Formengestaltung bei der Reduzierung des Schwindens?

- 3. Welche Prozessanpassungen sind am effektivsten zur Minimierung des Schwunds?

- 4. Können Nachbearbeitungstechniken dazu beitragen, die Schrumpfung zu verringern?

- 5. Abschluss

Wie beeinflusst die Materialauswahl die Schrumpfung?

Die Materialauswahl ist entscheidend für die Bestimmung der Schwindungsraten bei spritzgegossenen Produkten. Hier erfahren Sie, warum das so wichtig ist.

Die Materialauswahl beeinflusst die Schwindung beim Spritzgießen durch Faktoren wie Kunststoffart, Fließfähigkeit und Feuchtigkeitsgehalt. Die Wahl von Materialien mit geringer Schwindung und guter Fließfähigkeit gewährleistet eine bessere Formfüllung und Maßgenauigkeit. Durch Vortrocknen der Kunststoffe zur Feuchtigkeitskontrolle lassen sich Schwindungsprobleme weiter minimieren.

Verständnis der Schrumpfungseigenschaften von Kunststoffen

Bei der Auswahl von Werkstoffen für das Spritzgießen ist es entscheidend, die spezifischen Schwindungseigenschaften verschiedener Kunststoffe zu kennen. Thermoplaste weisen beispielsweise im Vergleich zu Duroplasten tendenziell höhere Schwindungsraten auf. Ingenieure wählen technische Kunststoffe wie Polycarbonat häufig für Anwendungen, die eine hohe Maßgenauigkeit erfordern, da diese relativ wenig schwinden.

Bedeutung der Fließfähigkeit bei der Kunststoffauswahl

Die Fließfähigkeit von Kunststoffen beeinflusst maßgeblich die Formfüllbarkeit und damit die Schrumpfung. Kunststoffe mit guter Fließfähigkeit gewährleisten eine gleichmäßige Füllung der Formhohlräume und reduzieren so das Risiko ungleichmäßiger Schrumpfung und Lunker im Endprodukt. Materialien wie ABS (Acrylnitril-Butadien-Styrol) werden aufgrund ihrer hervorragenden Fließeigenschaften häufig bevorzugt.

Feuchtigkeitsregulierung zur Reduzierung des Schrumpfens

Feuchtigkeit in Kunststoffen kann beim Spritzgießen verdunsten und zu Poren und Schrumpfung des Produkts führen. Daher ist das Vortrocknen von Kunststoffen ein entscheidender Schritt. Nylon beispielsweise muss gründlich getrocknet werden, um feuchtigkeitsbedingte Defekte zu vermeiden. Verschiedene Kunststoffe erfordern spezifische Trocknungszeiten und -temperaturen, um optimale Ergebnisse zu erzielen.

| Kunststofftyp | Empfohlene Trocknungstemperatur | Typische Trocknungszeit |

|---|---|---|

| Nylon | 80 °C (176 °F) | 4-6 Stunden |

| Polycarbonat | 120 °C (248 °F) | 2-4 Stunden |

| ABS | 80 °C (176 °F) | 2-3 Stunden |

Praxisbeispiele für die Materialauswahl

Ein Automobilzulieferer steht vor der Wahl zwischen Polypropylen und Polyamid für ein Armaturenbrettbauteil. Aufgrund der geringeren Schrumpfungsrate und der besseren Dimensionsstabilität von Polyamid entscheidet er sich trotz der höheren Kosten für dieses Material, was zu weniger Ausschuss und einer insgesamt besseren Qualität führt.

Zusammenfassend lässt sich sagen, dass die Materialauswahl ein Balanceakt zwischen Kosten, gewünschten Eigenschaften und Verarbeitungsaspekten ist. Durch das Verständnis, wie jeder Aspekt die Schwindung beeinflusst, können Hersteller fundierte Entscheidungen treffen und so die Produktqualität verbessern.

Duroplaste weisen eine höhere Schrumpfung auf als Thermoplaste.FALSCH

Thermoplaste weisen im Allgemeinen höhere Schrumpfungsraten auf als Duroplaste.

Durch das Vortrocknen von Kunststoffen wird die durch Feuchtigkeit verursachte Schrumpfung reduziert.WAHR

Durch das Vortrocknen wird Feuchtigkeit entfernt, die beim Formen verdampfen könnte, wodurch das Schrumpfen reduziert wird.

Welche Rolle spielt die Formengestaltung bei der Reduzierung des Schwindens?

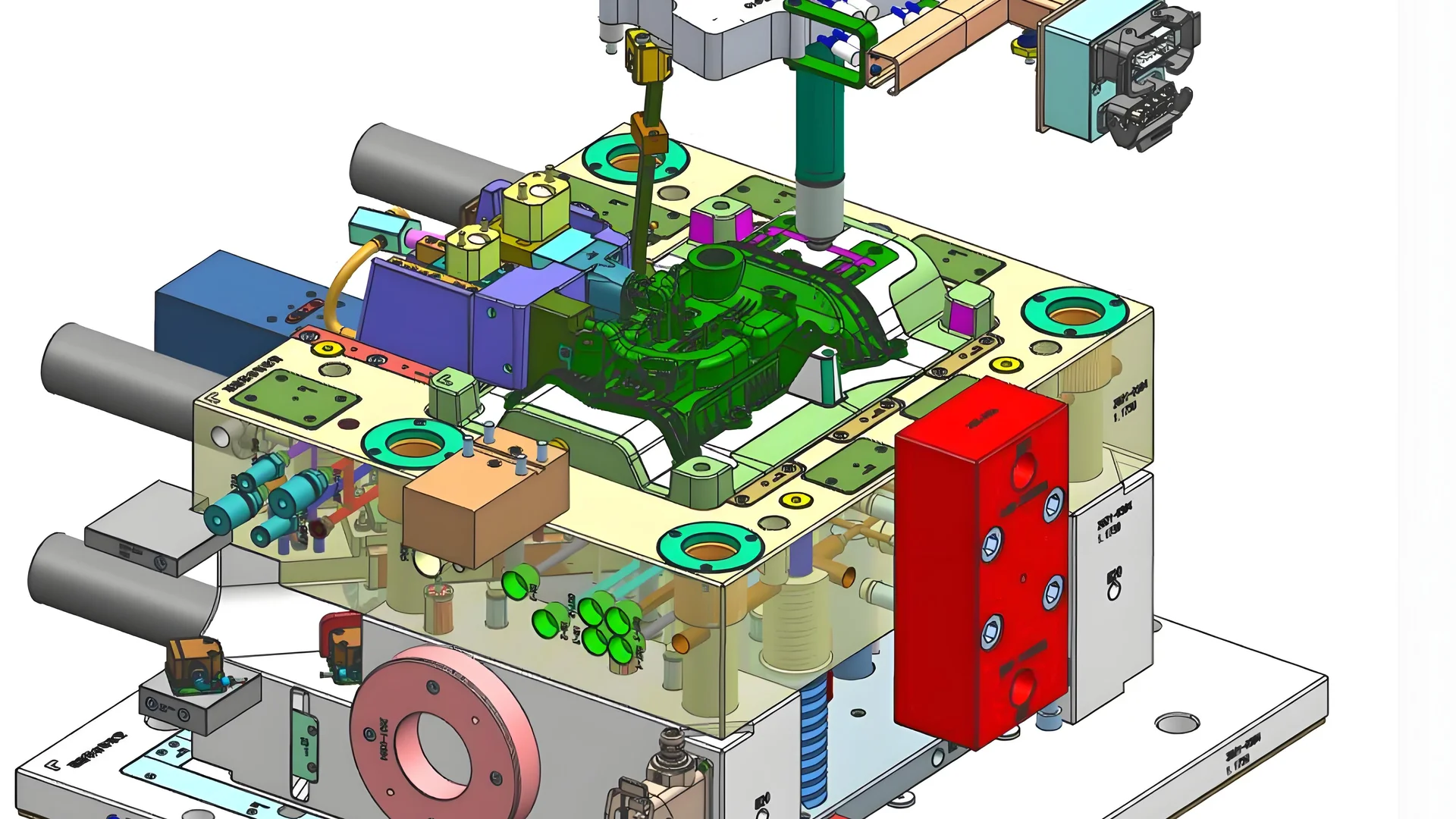

Die Konstruktion der Form hat einen erheblichen Einfluss auf die Schrumpfung von Spritzgussteilen und beeinflusst somit die Maßgenauigkeit und die Produktqualität.

Eine effektive Werkzeugkonstruktion minimiert den Schwindungsverlust beim Spritzgießen durch Optimierung von Kühlsystemen, Anguss- und Verteilerkonfigurationen sowie Werkzeugdimensionierung. Durch die Anpassung dieser Aspekte an spezifische Kunststoffmaterialien und Produktanforderungen können Hersteller die Fehlerquote deutlich senken und die Produktqualität verbessern.

Bedeutung von Kühlsystemen im Werkzeugbau

Kühlsysteme sind ein zentraler Bestandteil der Werkzeugkonstruktion und beeinflussen maßgeblich den Schwindungsgrad von Spritzgussteilen. Durch den Einsatz eines ausgeklügelten Kühlsystems lässt sich eine gleichmäßige Temperaturverteilung in den Werkzeugen gewährleisten, wodurch die Produkte gleichmäßig abkühlen und die Schwindung minimiert wird. Strategisch platzierte Kühlkanäle können beispielsweise den Temperaturgradienten innerhalb des Werkzeugs reduzieren und so zu einem gleichmäßigen Schwindungsausgleich führen. Dieser Ansatz ist besonders effektiv bei komplexen Geometrien oder großen Bauteilen, bei denen eine ungleichmäßige Kühlung andernfalls zu Verzug oder Maßabweichungen führen könnte.

Erfahren Sie mehr über fortschrittliche Kühltechniken² , um zu verstehen, wie diese in moderne Werkzeugkonstruktionen integriert werden können.

Tor- und Läufersystemkonfiguration

Das Anguss- und Verteilersystem dient als Leitung, durch die der geschmolzene Kunststoff in den Formhohlraum fließt. Ein gut ausgelegtes System gewährleistet eine gleichmäßige Füllung der Form und reduziert so das Risiko von Schwindungsunterschieden. Beispielsweise können ausbalancierte Verteilersysteme den Kunststoff gleichmäßig verteilen, während die Angussplatzierung optimiert werden kann, um den Druckabfall zu minimieren und Bereiche mit hoher Schwindung zu vermeiden. Kenntnisse über die Fließeigenschaften des gewählten Kunststoffs sind für die effektive Konfiguration dieser Systeme unerlässlich.

Erfahren Sie, wie sich die Angussgestaltung auf die Schrumpfung auswirkt und wie sie angepasst werden kann, um häufige Defekte zu minimieren.

Anpassung der Formgröße zur Kompensation des Schwindverlusts

Die Werkzeuggröße ist eng mit der Schrumpfungsrate des verwendeten Kunststoffs verknüpft. Durch die präzise Vergrößerung der Werkzeugabmessungen entsprechend der prognostizierten Schrumpfungsrate können Hersteller die beim Abkühlen auftretende Schrumpfung kompensieren. Dieses Verfahren ist entscheidend für die Einhaltung der Maßgenauigkeit, insbesondere bei Produkten mit engen Toleranzen. Die regelmäßige Aktualisierung der Werkzeugkonstruktionen auf Basis empirischer Daten aus früheren Produktionsläufen kann diesen Ansatz weiter optimieren.

Entdecken Sie Möglichkeiten zur Kalibrierung der Formgrößenanpassungen 4 für verschiedene Materialien und erzielen Sie optimale Ergebnisse.

Sicherstellung der Formgenauigkeit und -wartung

Die Genauigkeit einer Form ist entscheidend für die Kontrolle des Schwindens. Hochpräzise Formen, hergestellt mit modernsten Bearbeitungstechnologien, bieten eine hervorragende Oberflächenqualität und Maßgenauigkeit und minimieren so potenzielle Schwindungsprobleme. Regelmäßige Wartung ist ebenfalls unerlässlich; Verschleiß kann mit der Zeit die Abmessungen und die Oberflächenbeschaffenheit der Form beeinträchtigen und zu größeren Schwindungsabweichungen führen.

Erfahren Sie, warum die regelmäßige Wartung von Formen so wichtig ist, um schrumpfungsbedingte Defekte zu reduzieren.

Durch die umfassende Optimierung dieser Aspekte der Werkzeugkonstruktion können Hersteller den Schrumpfungsgrad bei spritzgegossenen Produkten effektiv reduzieren und so sowohl die Qualität als auch die Präzision ihrer Produkte verbessern.

Kühlsysteme sind unerlässlich, um die Schrumpfung zu reduzieren.WAHR

Kühlsysteme gewährleisten eine gleichmäßige Temperaturverteilung und minimieren so die Schrumpfung.

Die Angussgestaltung hat keinen Einfluss auf die Schrumpfung beim Formgebungsprozess.FALSCH

Die Angussgestaltung beeinflusst den plastischen Fluss und den Druck und somit die Schrumpfung.

Welche Prozessanpassungen sind am effektivsten zur Minimierung des Schwunds?

Die Reduzierung von Schwindung beim Spritzgießen erfordert präzise Prozessanpassungen. Entdecken Sie die Techniken, die Fehler deutlich verringern und die Produktqualität verbessern.

Wichtige Prozessanpassungen zur Minimierung des Schwindens umfassen die Optimierung von Einspritztemperatur, Druck, Nachdruckzeit und Abkühldauer. Diese Parameter gewährleisten einen gleichmäßigen Materialfluss und eine gleichmäßige Erstarrung, reduzieren innere Spannungen und verbessern die Maßgenauigkeit.

Die Rolle der Spritzgießtemperatur

richtige Temperatur beim Spritzgießen Durch Absenken der Temperatur lässt sich der Schrumpfungsgrad minimieren, doch hier gilt es, ein Gleichgewicht zu finden: Ist die Temperatur zu niedrig, leidet die Fließfähigkeit, was zu unvollständiger Füllung führt. Daher sollten die spezifischen Eigenschaften jedes Kunststoffs die Temperatureinstellungen bestimmen, um ein optimales Verhältnis zwischen Fließfähigkeit und Erstarrung zu gewährleisten.

Feinabstimmung des Einspritzdrucks

Durch Erhöhung des Einspritzdrucks wird die Füllung im Formhohlraum verdichtet und somit der Schwindungsprozess reduziert. Es ist jedoch wichtig, übermäßigen Druck zu vermeiden, da dieser innere Spannungen verursachen kann. Die sorgfältige Kalibrierung des Drucks entsprechend den Material- und Produktspezifikationen gewährleistet ein robustes und gleichzeitig spannungsfreies Endprodukt.

Optimierung von Haltezeit und Druck

Haltezeit und Druck sind entscheidend, um die Schrumpfung beim Abkühlen auszugleichen. Eine Verlängerung dieser Parameter kann Lufteinschlüsse reduzieren und die Dichte erhöhen, muss aber präzise abgestimmt werden, um innere Spannungen zu vermeiden. Die Anpassung dieser Parameter an die Materialanforderungen kann die Produktintegrität deutlich verbessern.

| Parameter | Auswirkung auf die Schrumpfung | Bewährte Verfahren |

|---|---|---|

| Einspritztemperatur | Eine niedrigere Temperatur verringert zwar die Schrumpfung, beeinträchtigt aber die Fließfähigkeit | Ausgewogenheit gemäß den Materialeigenschaften |

| Einspritzdruck | Erhöht die Fülldichte, reduziert die Schrumpfung | Vermeiden Sie übermäßigen Druck, um Stress zu begrenzen |

| Haltezeit und Druck | Gleicht die Schrumpfung beim Abkühlen aus | Optimierung zur Vermeidung interner Belastungen |

Verlängerung der Abkühlzeit

Eine verlängerte Abkühlzeit gewährleistet die vollständige Erstarrung im Formteil und reduziert so die Restschrumpfung. Längere Zyklen können jedoch die Produktionseffizienz beeinträchtigen. Daher ist es für eine effektive Fertigung notwendig, eine optimale Abkühlzeit zu ermitteln, die Qualität und Durchsatz in Einklang bringt.

Kontrolle der Produktionsumgebung

Stabilität der Produktionsumgebung hinsichtlich Temperatur und Luftfeuchtigkeit trägt zur Aufrechterhaltung gleichbleibender Schwindungsraten bei. Plötzliche Änderungen können das Materialverhalten verändern und die Maßgenauigkeit beeinträchtigen. Daher ist die Einhaltung kontrollierter Bedingungen entscheidend für die Gleichmäßigkeit.

Erkunden Sie diese Prozessanpassungen, um durch effektive Minimierung des Schwindens überlegene Ergebnisse beim Spritzgießen zu erzielen. Dieser differenzierte Ansatz verbessert nicht nur die Produktqualität, sondern optimiert auch den Fertigungsprozess hinsichtlich Effizienz und Zuverlässigkeit.

Durch die Senkung der Einspritztemperatur wird die Schrumpfung verringert.WAHR

Durch die Senkung der Temperatur wird die Schrumpfung minimiert, die Fließfähigkeit jedoch beeinträchtigt.

Zu hoher Einspritzdruck erhöht die Produktspannung.WAHR

Zu viel Druck kann inneren Stress auslösen und die Qualität beeinträchtigen.

Können Nachbearbeitungstechniken dazu beitragen, die Schrumpfung zu verringern?

Nachbearbeitungstechniken können bei der Behebung von Schrumpfungsproblemen bei spritzgegossenen Produkten einen entscheidenden Unterschied machen.

Nachbearbeitungstechniken wie Glühen und Klimatisieren können die Schrumpfung von spritzgegossenen Produkten erheblich reduzieren, indem innere Spannungen abgebaut und der Feuchtigkeitsgehalt ausgeglichen werden.

Die Bedeutung der Nachbearbeitung verstehen

Die Nachbearbeitung beim Spritzgießen ist entscheidend, nicht nur um die Oberflächenqualität des Produkts zu verbessern, sondern auch um Fehler wie Schwindung zu beheben. Während andere Produktionsschritte die Grundlage dafür schaffen, bietet die Nachbearbeitung die letzte Möglichkeit, die Maßgenauigkeit zu optimieren.

Glühen: Spannungsabbau für mehr Stabilität

Beim Glühen wird das Formteil auf eine bestimmte Temperatur erhitzt und anschließend langsam abgekühlt. Dieses Verfahren ist besonders vorteilhaft für Produkte, die beim ersten Abkühlen stark geschrumpft sind. Durch den Abbau innerer Spannungen stabilisiert sich das Material beim Glühen, wodurch die Gefahr weiteren Schrumpfens verringert wird.

Bei Hochleistungskunststoffen wie beispielsweise technischen Kunststoffen kann das Glühen die Dimensionsstabilität deutlich verbessern, was es zu einem unverzichtbaren Schritt macht, wenn präzise Messungen von entscheidender Bedeutung sind.

Feuchtigkeitsregulierung: Ausgleich des Feuchtigkeitsgehalts

Kunststoffe, die für ihre hygroskopischen Eigenschaften bekannt sind, wie beispielsweise Nylon, neigen aufgrund von Feuchtigkeitsungleichgewichten zum Schrumpfen. Durch Feuchtigkeitsregulierung erreichen diese Materialien einen ausgeglichenen Feuchtigkeitsgehalt, wodurch das Schrumpfen reduziert wird. Indem die Produkte kontrollierten Feuchtigkeitswerten ausgesetzt werden, können Hersteller eine gleichmäßige Dimensionsstabilität gewährleisten.

Ein Beispiel aus der Praxis ist die Automobilindustrie, wo Innenraumkomponenten trotz Schwankungen der Luftfeuchtigkeit präzise Abmessungen beibehalten müssen.

Fallstudie: Ein umfassender Ansatz

Ein auf Unterhaltungselektronik spezialisiertes Produktionsunternehmen hatte mit erheblichen Schrumpfungsproblemen bei seinen Gehäusen zu kämpfen. Durch die Anwendung einer zweigleisigen Strategie aus Tempern (7) und anschließender Feuchtigkeitskonditionierung (8) konnte die Schrumpfung um 30 % reduziert, die Produktqualität verbessert und die Retourenquote gesenkt werden.

Der Erfolg dieses Ansatzes unterstreicht die Notwendigkeit maßgeschneiderter Nachbearbeitungstechniken, die auf den Material- und Anwendungsanforderungen basieren. Durch die Integration dieser Techniken in den Produktionsablauf können Hersteller die Produktintegrität und -leistung deutlich verbessern.

Durch Glühen wird die Schrumpfung von Formteilen verringert.WAHR

Durch Glühen werden Werkstoffe stabilisiert, indem innere Spannungen abgebaut werden.

Eine erhöhte Luftfeuchtigkeit führt zu stärkerem Schrumpfen von Kunststoffen.FALSCH

Die Feuchtigkeitsregulierung gleicht die Feuchtigkeit aus und reduziert so das Einlaufen.

Abschluss

Die Reduzierung von Produktschwund ist eine vielschichtige Herausforderung. Durch die Anwendung dieser Strategien können Sie sowohl die Qualität als auch die Präzision Ihrer Produkte verbessern.

-

Erfahren Sie, wie sich verschiedene Kunststoffe auf die Ergebnisse des Spritzgießens auswirken: Die Schwindung von Kunststoffen ist die Dimensionsänderung, die beim Abkühlen und Erstarren des Materials auftritt. Dieser Prozess ist eine natürliche Eigenschaft von Kunststoffen … ↩

-

Erklären Sie, wie moderne Kühlmethoden die Effizienz von Formen verbessern: Beispielsweise führt der Einbau mehrerer kleinerer Kühlkanäle in die Form anstelle eines großen zu gleichmäßigeren Ergebnissen. ↩

-

Strategien zur Platzierung von Angüssen verstehen, um die Schrumpfung zu minimieren: Die Position der Angüsse beeinflusst die Ausrichtung der Polymermoleküle und die Schrumpfung der Bauteile. Die obige Abbildung zeigt, dass bei einem langen und dünnen … ↩

-

Lernen Sie Techniken zur Anpassung der Formgröße, um dem Schrumpfungseffekt entgegenzuwirken: Skalierung ist eine gute Methode. Drucken Sie einen Würfel bekannter Größe, messen Sie ihn präzise, skalieren Sie ihn mit dem berechneten Schrumpfungsfaktor, drucken Sie ihn erneut und messen Sie ihn wieder. ↩

-

Erfahren Sie, wie Wartung Maßungenauigkeiten reduziert: Regelmäßige und sorgfältige Wartung von Spritzgussformen kann Teileausfälle verhindern und die Gesamtkosten Ihres Spritzgussprogramms senken. ↩

-

Erfahren Sie, wie Sie die Temperaturen für verschiedene Kunststoffe effizient einstellen. Typische Einstellungen: Die Formtemperaturen liegen üblicherweise zwischen 20 °C und 120 °C (68 °F bis 248 °F), abhängig vom Material und der Komplexität des Bauteils. Zum Beispiel:. ↩

-

Erfahren Sie, wie Glühen Spannungen abbaut und die Stabilität verbessert: Es handelt sich einfach um ein Verfahren, bei dem ein bestimmter Kunststoff unterhalb seiner Glasübergangstemperatur erhitzt wird, um den inneren Druck abzubauen… ↩

-

Erfahren Sie, wie die Kontrolle des Feuchtigkeitsgehalts das Schrumpfen reduziert: Feuchtere Bereiche nehmen mehr Feuchtigkeit auf. Kältere Bereiche können die Effizienz von Fässern beeinträchtigen, oder wenn jemand eine Tür offen lässt, kann dies zu … führen ↩