Haben Sie jemals das Gefühl gehabt, dass Ihr Spritzgussprozess in einer Sackgasse steckt?

Optimieren Sie die Werkzeugkonstruktion, verwenden Sie geeignete Trennmittel, sorgen Sie für eine präzise Temperaturkontrolle und führen Sie regelmäßige Werkzeugwartungen durch, um Herausforderungen beim Entformen von Spritzgussprodukten effektiv zu bewältigen, Verklebungen zu verhindern und eine effiziente Produktion zu gewährleisten.

Ich erinnere mich an mein erstes großes Projekt im Spritzguss – nichts lief wie geplant. Teile klebten fest, und die Abgabetermine rückten näher. Nach vielen durchwachten Nächten wurde mir die Bedeutung präziser Temperaturkontrolle und sorgfältiger Werkzeugwartung bewusst. Diese Strategien, zusammen mit der Optimierung des Werkzeugdesigns und der Verwendung der richtigen Trennmittel, haben meinen Prozess grundlegend verändert. Es gibt noch so viel mehr zu entdecken, wenn es darum geht, Ihre Abläufe zu optimieren. Von innovativen Techniken bis hin zu subtilen Anpassungen – jede Änderung kann einen entscheidenden Unterschied für eine reibungslose Produktentnahme ausmachen.

Durch die Optimierung des Formdesigns wird das Anhaften des Produkts verhindert.WAHR

Eine optimale Werkzeugkonstruktion reduziert Defekte und gewährleistet eine reibungslose Produktentnahme.

Eine regelmäßige Wartung der Formen ist für eine effiziente Produktion nicht erforderlich.FALSCH

Durch regelmäßige Wartung wird die einwandfreie Funktion der Formen sichergestellt und Problemen vorgebeugt.

- 1. Wie beeinflusst die Formkonstruktion die Produktfreigabe?

- 2. Welche Rolle spielen Trennmittel beim Spritzgießen?

- 3. Warum ist die Temperaturkontrolle beim Entformen so wichtig?

- 4. Wie verbessert regelmäßige Wartung die Schimmelpilzleistung?

- 5. Welche innovativen Techniken entstehen in der Trennmitteltechnologie?

- 6. Abschluss

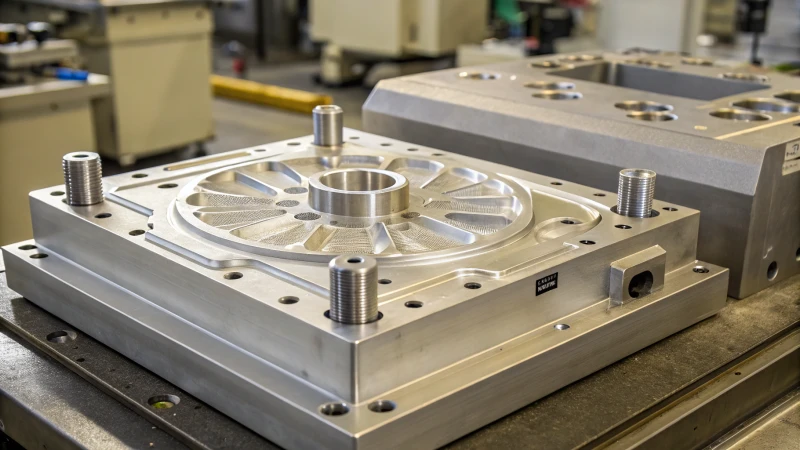

Wie beeinflusst die Formkonstruktion die Produktfreigabe?

Haben Sie sich jemals gefragt, wie eine einfache Designänderung den Weg eines Produkts von der Idee zur Realität verändern kann?

Die Konstruktion von Werkzeugformen wirkt sich positiv auf die Produktfreigabe aus, indem sie Produktionsgeschwindigkeit, Qualität und Kosteneffizienz steigert und so zu einer reibungsloseren Fertigung, weniger Fehlern und optimierten Zeitplänen führt.

Die Rolle der Werkzeugkonstruktion in der Fertigung

Wenn ich an meine Anfänge im Werkzeugbau zurückdenke, erinnere ich mich an die Begeisterung, mitzuerleben, wie eine winzige Anpassung am Werkzeug die Produktionseffizienz deutlich steigern konnte. Werkzeugbau ist das Rückgrat des Spritzgießens¹ und prägt nicht nur die Form des Produkts, sondern auch dessen Produktionsgeschwindigkeit. Die Wahl des Werkzeugmaterials, die Kavitätengestaltung und die Kühlsysteme spielen dabei eine entscheidende Rolle.

Schlüsselfaktoren bei der Werkzeugkonstruktion

- Hohlraumdesign : Ich habe einmal an einem Projekt gearbeitet, bei dem Präzision entscheidend war, und das Hohlraumdesign genau richtig hinzubekommen, war wie das Lösen eines komplexen Puzzles.

- Materialauswahl : Die Wahl des richtigen Materials war entscheidend, da wir Haltbarkeit und Hitzebeständigkeit in Einklang bringen mussten.

- Kühlsystem : Durch die Optimierung des Kühlsystems konnten wir unter Zeitdruck wertvolle Minuten pro Zyklus einsparen.

- Belüftung : Ich habe auf die harte Tour gelernt, wie mangelhafte Belüftung zu kostspieligen Mängeln führen kann.

| Faktor | Auswirkungen auf die Produktion |

|---|---|

| Hohlraumgestaltung | Genauigkeit und Präzision |

| Materialauswahl | Langlebigkeit und Widerstandsfähigkeit |

| Kühlsystem | Effizienz und Geschwindigkeit |

| Belüftung | Qualitäts- und Fehlerreduzierung |

Auswirkungen auf die Produktionszeitpläne

Es gibt kaum etwas Befriedigenderes, als ein Produkt schneller als erwartet auf den Markt zu bringen. Effiziente Werkzeugkonstruktionen tragen dazu bei, indem sie die Produktionszeit durch optimierte Merkmale wie Kühlkanäle und Auswerfermechanismen verkürzen und so die Markteinführungszeit beschleunigen.²

Herausforderungen bei der Formenkonstruktion

Doch es läuft nicht immer alles glatt. Fehlerhafte Konstruktionen können zu mehr Mängeln, höheren Ausschussquoten und unerwarteten Verzögerungen führen. Ich erinnere mich an ein besonders anspruchsvolles Projekt, bei dem wir Probleme wie Verzug vorhersehen mussten, was mir wertvolle Lektionen in Voraussicht und Vorbereitung lehrte.

Durch das Verständnis dieser Faktoren habe ich gelernt, Formen zu entwickeln, die nicht nur ästhetische und funktionale Anforderungen erfüllen, sondern auch die Fertigungseffizienz steigern.

Um weitere Einblicke in die Auswirkungen der Werkzeugkonstruktion auf die Produktionsprozesse zu gewinnen, sollten Sie fortgeschrittene Techniken im Werkzeugbau untersuchen.

Die Kavitätsgestaltung beeinflusst die Produktpräzision.WAHR

Die Kavitätenkonstruktion gewährleistet Maßgenauigkeit und beeinflusst somit die Präzision des Produkts.

Die Belüftung hat keinen Einfluss auf die Produktqualität.FALSCH

Durch die Belüftung werden Mängel vermieden, indem eingeschlossene Luft entweichen kann, was die Qualität verbessert.

Welche Rolle spielen Trennmittel beim Spritzgießen?

Haben Sie sich jemals gefragt, wie ein winziges Detail wie Trennmittel über Erfolg oder Misserfolg Ihres Spritzgießprozesses entscheiden kann?

Trennmittel beim Spritzgießen verhindern das Anhaften von Teilen an den Formen, erleichtern das Auswerfen, reduzieren Defekte und verlängern die Lebensdauer der Form.

Release-Agenten verstehen

Ich möchte Sie an eines meiner ersten Projekte im Bereich Spritzguss erinnern. Ich stand neben der Maschine und sah zu, wie wir uns abmühten, ein frisch geformtes Teil unbeschädigt zu entnehmen. In diesem Moment wurde mir die Bedeutung von Trennmitteln wie eine Offenbarung bewusst.

Beim Spritzgießen sind diese Trennmittel die stillen Helden. Sie wirken im Hintergrund als Gleitmittel oder Trennschichten und verhindern, dass unsere sorgfältig konstruierten Teile wie ein Kleinkind an seinem Lieblingsspielzeug an der Form kleben bleiben. So lassen sich die fertigen Produkte problemlos und unbeschädigt entformen, wodurch die Integrität und Qualität erhalten bleiben, in die ich jedes Design mit viel Herzblut stecke. Ob ich nun mit Thermoplasten oder Metallen arbeite – die Wahl des richtigen Trennmittels ist wie die Wahl des perfekten Werkzeugs für eine Aufgabe: Es macht einfach alles reibungsloser.

Arten von Freigabeagenten

Ich habe im Laufe der Jahre verschiedene Sorten ausprobiert und kann ihre jeweiligen Vorteile bestätigen. Folgendes habe ich dabei gelernt:

| Typ | Eigenschaften |

|---|---|

| Wasserbasiert | Umweltfreundlich, geeignet für verschiedene Materialien. |

| Lösungsmittelbasiert | Bietet eine ausgezeichnete Schmierung, benötigt aber möglicherweise eine Belüftung. |

| Halbpermanent | Haftet an der Formoberfläche und ermöglicht so mehrere Ablösevorgänge vor der erneuten Anwendung. |

| Silikonbasiert | Hohe Temperaturbeständigkeit, effektiv für komplexe Formen. |

Bei jeder Auswahl eines Trennmittels berücksichtige ich Faktoren wie Materialverträglichkeit und mein Engagement für ökologische Nachhaltigkeit. Beispielsweise greife ich aufgrund ihrer Umweltfreundlichkeit wasserbasierten Trennmitteln .

Vorteile der Verwendung von Release-Agenten

Die Integration von Trennmitteln in meinen Arbeitsablauf hat alles verändert. Sie steigern die Effizienz des Spritzgießprozesses erheblich, indem sie die Zykluszeiten verkürzen und Fehler wie Verzug oder Oberflächenunebenheiten minimieren – Probleme, die mir früher schlaflose Nächte bereitet haben!

Sie tragen außerdem dazu bei, die Lebensdauer von Formen zu verlängern, indem sie den Verschleiß reduzieren. Stellen Sie sich vor, wie Sie Wartungskosten sparen und gleichzeitig von größerer Designfreiheit profitieren! Das ist, als ob Sie die Vorteile beider Seiten genießen würden. Bei korrekter Anwendung gewährleisten diese Mittel eine gleichbleibende Teilequalität über alle Produktionsläufe hinweg.

Anwendungstechniken

Die richtige Anwendung dieser Mittel zu erlernen, war ein weiterer Lernprozess. Ob Sprühen, Streichen oder der Einsatz automatisierter Systeme – eine gleichmäßige Abdeckung ist entscheidend für den Erfolg. Durch gezielte Schulungen zu den Anwendungsmethoden konnte ich meine Produktion optimieren und qualitativ hochwertige Ergebnisse erzielen. Die Erforschung automatisierter Systeme war besonders lohnend, da sie die Abläufe vereinfacht und gleichzeitig die Konsistenz über alle Projekte hinweg gewährleistet.

Zusammenfassend lässt sich sagen, dass Trennmittel zwar nicht im Mittelpunkt des Spritzgießprozesses stehen, aber dennoch eine entscheidende Rolle spielen. Durch das Verständnis und die effektive Anwendung dieser Mittel konnte ich in meiner Arbeit bessere Ergebnisse erzielen.

Trennmittel verhindern Schimmelbildung.WAHR

Trennmittel wirken als Barriere und verhindern, dass Teile an den Formen kleben bleiben.

Lösungsmittelbasierte Mittel benötigen keine Belüftung.FALSCH

Lösungsmittelbasierte Reinigungsmittel erfordern aufgrund möglicher Dämpfe eine gute Belüftung.

Warum ist die Temperaturkontrolle beim Entformen so wichtig?

Haben Sie schon einmal die Frustration erlebt, wenn ein perfektes Design aufgrund von Temperaturfehlern scheitert? Lassen Sie uns genauer betrachten, warum die richtige Temperatur – ob kühl oder warm genug – den entscheidenden Unterschied beim Entformen ausmacht.

Die Temperaturkontrolle ist bei der Formtrennung von entscheidender Bedeutung, da sie sicherstellt, dass die Trennmittel eine optimale Viskosität und Verdunstungsrate beibehalten, wodurch Defekte vermieden und die Produktqualität verbessert wird.

Die Rolle der Temperatur bei der Schimmelpilzfreisetzung verstehen

Ich erinnere mich noch gut an meine ersten Probleme mit Trennmitteln. Das Projekt schien zunächst unkompliziert, bis meine perfekt designten Teile plötzlich an den Formen kleben blieben. Da wurde mir klar, wie entscheidend die Temperaturkontrolle ist. Die Temperatur beeinflusst die Wirksamkeit von Trennmitteln direkt. Jedes Trennmittel hat einen spezifischen Temperaturbereich für optimale Ergebnisse, und Abweichungen davon können die Viskosität verändern und somit die Beschichtung der Formoberfläche beeinträchtigen.

Einfluss auf Viskosität und Verdunstung

Ich habe schmerzlich erfahren müssen, dass Trennmittel bei zu hohen Temperaturen zu dünnflüssig werden und dadurch ungleichmäßig verlaufen. Bei zu niedrigen Temperaturen hingegen dicken sie ein und verteilen sich nicht richtig, was zu Fehlern wie unsauberen Oberflächen oder am Formen haftenden Teilen führt. Hier ein kurzer Überblick darüber, wie die Temperatur die Viskosität beeinflusst:

| Temperatur | Auswirkung auf das Trennmittel |

|---|---|

| Hoch | Verringerte Viskosität |

| Niedrig | Erhöhte Viskosität |

Umgang mit Temperaturschwankungen

Um diese Probleme zu vermeiden, hat sich der Einsatz präziser Temperaturkontrollsysteme als unerlässlich erwiesen. Dies kann die Verwendung isolierter Formen oder temperaturregulierender Geräte beinhalten, um die Stabilität während des gesamten Prozesses zu gewährleisten. Glauben Sie mir, wenn Sie das einmal richtig im Griff haben, ersparen Sie sich später eine Menge Ärger.

Bewährte Verfahren zur Temperaturkontrolle

- Regelmäßige Überwachung : Sensoren sind Ihr bester Freund, um die Formtemperatur kontinuierlich zu überprüfen.

- Geräte kalibrieren : Halten Sie alle Geräte kalibriert, um genaue Messwerte zu erhalten – ich habe gelernt, dass die Vernachlässigung dieses Schrittes zu kostspieligen Fehlern führen kann.

- Materialaspekte : Es ist wichtig, die thermischen Eigenschaften Ihrer Materialien zu verstehen, da diese die Wärmeverteilung beeinflussen.

Die Umsetzung dieser Verfahren hat mir geholfen, eine gleichbleibende Trennleistung zu erzielen und Ausfallzeiten aufgrund von Defekten und Wartungsarbeiten zu reduzieren. Für detailliertere Richtlinien empfehle ich Ihnen, sich mit fortschrittlichen Temperaturregelungssystemen 7) .

Hohe Temperaturen verringern die Viskosität des Trennmittels.WAHR

Hohe Temperaturen führen zu einer Verdünnung der Beschichtungsmittel und damit zu einer ungleichmäßigen Beschichtung.

Niedrige Temperaturen verbessern die Deckkraft des Trennmittels.FALSCH

Niedrige Temperaturen erhöhen die Viskosität, was zu einer unvollständigen Benetzung führt.

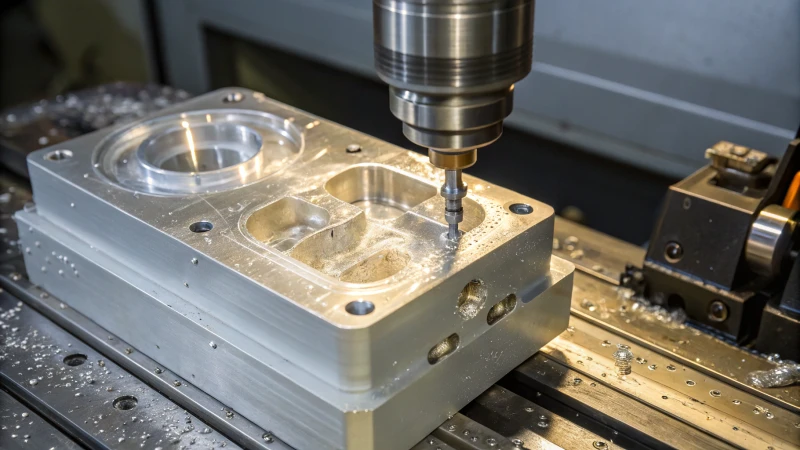

Wie verbessert regelmäßige Wartung die Schimmelpilzleistung?

Stellen Sie sich eine Welt vor, in der Ihre Formen Sie nie im Stich lassen – in der Effizienz, Qualität und Zuverlässigkeit nahtlos ineinandergreifen. Klingt wie ein Traum, nicht wahr?

Regelmäßige Wartung der Formen gewährleistet hohe Qualität, verlängert die Lebensdauer und beugt Ausfällen durch konsequente Reinigung, Inspektionen und Reparaturen vor, wodurch die Leistung optimiert und Ausfallzeiten minimiert werden.

Die Bedeutung regelmäßiger Wartung verstehen

Ich erinnere mich noch gut an den ersten Werkzeugausfall; es war, als würde ein sorgfältig geplanter Dominostein in Zeitlupe zusammenbrechen. Damals begriff ich erst richtig, wie wichtig regelmäßige Wartung im Werkzeugmanagement ist. Durch die systematische Reinigung, Inspektion und Reparatur der Bauteile konnte ich diese gefürchteten Produktionsausfälle verhindern, bevor sie überhaupt auftraten .

Wichtigste Vorteile regelmäßiger Schimmelpflege

- Höhere Effizienz : So wie mein Morgenkaffee mir den nötigen Schwung für den Tag gibt, sorgen gut gewartete Formen für einen reibungslosen Produktionsablauf. Saubere Formen verkürzen die Zykluszeiten, steigern den Ausstoß und gewährleisten einen effizienten Ressourceneinsatz.

- Längere Lebensdauer : Ich habe gelernt, dass die frühzeitige Behebung kleinerer Verschleißerscheinungen so ist wie ein regelmäßiger Ölwechsel beim Auto – dadurch hält alles länger und man spart sich teure Ersatzteile später.

- Reduzierte Ausfallzeiten : Geplante Wartungsarbeiten sind meine Geheimwaffe gegen unerwartete Störungen. Das Wissen, dass die Produktion nicht zum Erliegen kommt, lässt mich nachts etwas ruhiger schlafen.

| Nutzen | Beschreibung |

|---|---|

| Verbesserte Effizienz | Verkürzt die Zykluszeit und erhöht den Output |

| Verlängerte Lebensdauer | Vermeidet kostspielige Ersatzbeschaffungen |

| Reduzierte Ausfallzeiten | Gewährleistet einen reibungslosen Betrieb |

Bewährte Verfahren zur Schimmelbekämpfung

- Regelmäßige Reinigung : So wie ich meinen Arbeitsplatz aufräume, um klar denken zu können, verhindert die regelmäßige Reinigung von Schimmelpilzen Materialansammlungen, die zu Defekten führen könnten. Die richtigen Reinigungsmittel sind entscheidend für deren optimalen Zustand.

- Regelmäßige Inspektionen : Das sind meine regelmäßigen Kontrollen auf Schimmelpilze, die mir helfen, potenzielle Probleme frühzeitig zu erkennen. Es ist, als würde man ein kleines Leck entdecken, bevor es zu einer Überschwemmung wird.

- Rechtzeitige Reparaturen : Proaktivität ist hier mein Mantra – die umgehende Behebung von Problemen trägt zur Aufrechterhaltung einer optimalen Funktionalität bei, ähnlich wie bei der Reparatur eines lockeren Türknaufs, bevor er ganz abfällt.

- Dokumentation und Analyse : Die detaillierte Dokumentation von Wartungsarbeiten ist von unschätzbarem Wert. Die Analyse dieser Aufzeichnungen deckt Muster oder wiederkehrende Probleme auf und führt so zu besseren Strategien für die Schimmelpilzbekämpfung.

Technologische Hilfsmittel bei der Schimmelpilzwartung

Der Einsatz von Technologie hat für mich alles verändert. Vorausschauende Wartungstools nutzen Datenanalysen, um potenzielle Ausfälle vorherzusehen und mir so zu ermöglichen, Maßnahmen zu ergreifen, bevor Probleme entstehen. Durch die Integration dieser Verfahren und Technologien habe ich festgestellt, dass es bei der Werkzeugleistung nicht nur um die Aufrechterhaltung der Qualität geht, sondern auch darum, diese konstant zu erreichen und gleichzeitig Kosten zu senken. Dieser Ansatz hat nicht nur die Leistung verbessert, sondern steht auch im Einklang mit nachhaltigen Fertigungspraktiken – ein Gewinn für mich und meinen Betrieb.

Regelmäßige Wartung verkürzt die Zykluszeit der Formenproduktion.WAHR

Durch regelmäßige Wartung werden Defekte vermieden, ein reibungsloser Betrieb der Formen gewährleistet und die Zykluszeit verkürzt.

Die Vernachlässigung der Formenwartung führt zu erhöhten Produktionskosten.WAHR

Vernachlässigte Wartung führt zu Ineffizienzen und Ausfällen und damit zu höheren Kosten.

Welche innovativen Techniken entstehen in der Trennmitteltechnologie?

Stellen Sie sich den Nervenkitzel vor, eine bahnbrechende Technik zu entdecken, die Ihren Fertigungsprozess komplett verändern könnte.

Innovative Trenntechniken umfassen fortschrittliche Beschichtungen, Nanotechnologie und umweltfreundliche Lösungen, die die Trenneffizienz steigern, Abfall reduzieren und die Produktqualität verbessern, um den Anforderungen der modernen Fertigung gerecht zu werden.

Ich erinnere mich noch gut an das erste Mal, als ich auf eine neue Trenntechnik stieß. Es war, als hätte ich einen verborgenen Schatz gefunden, der mir versprach, meine Arbeit einfacher und effizienter zu gestalten. Heutzutage sind die Innovationen in der Trenntechnik fast schon magisch, wenn es darum geht, altbekannte Probleme mit frischen Lösungen anzugehen.

Hochleistungsbeschichtungen zur Formtrennung

Eine der bedeutendsten Entwicklungen, die ich miterlebt habe, ist die Entwicklung von Hochleistungsbeschichtungen. Diese Beschichtungen sind so konzipiert, dass sie der intensiven Hitze und dem Druck in Fertigungsprozessen standhalten und eine dauerhafte Barriere zwischen Form und Produkt bilden. Dadurch werden nicht nur Anhaftungsprobleme minimiert, sondern auch die Lebensdauer sowohl der Form als auch des Produkts selbst verlängert. Ich fand dies besonders hilfreich bei Projekten für Branchen, die Präzision und Langlebigkeit erfordern, wie die Automobil- und Luftfahrtindustrie. Es ist erstaunlich, welch großen Unterschied diese Hochleistungsbeschichtungen ausmachen können .

Nanotechnologie in der Formtrenntechnik

Dann gibt es noch die Nanotechnologie, die sich wie direkt aus einem Science-Fiction-Roman anhört. Durch den Einsatz von Nanomaterialien können wir die Trenneigenschaften verbessern, ohne die Produktoberfläche zu beeinträchtigen. Dies gewährleistet ein reibungsloses Ablösen, was bei den komplexen Designs oder engen Toleranzen, mit denen ich häufig zu tun habe, unerlässlich ist. Die Einführung der Nanotechnologie 11 in Trennmitteln steigert nicht nur die Effizienz, sondern reduziert auch den Bedarf an Nachbearbeitungsschritten – etwas, das ich bei Projekten mit hohem Zeitdruck immer sehr schätze.

Umweltfreundliche Trennmittel

Letztendlich hat das Streben nach Nachhaltigkeit zur Entwicklung umweltfreundlicher Trennmittel geführt, die biologisch abbaubar und ungiftig sind. Dieser Wandel reduziert nicht nur die Umweltbelastung, sondern sorgt auch für ein gesünderes Arbeitsumfeld, indem die Exposition gegenüber schädlichen Chemikalien minimiert wird. Die Umstellung auf umweltfreundliche Trennmittel erwies sich für unser Unternehmen als Gewinn auf ganzer Linie: Sie entspricht unseren Umweltzielen und ermöglicht es uns gleichzeitig, hohe Produktionsstandards zu wahren.

Vergleichende Analyse von Techniken

| Technik | Vorteile | Branchen, die profitieren |

|---|---|---|

| Hochleistungsbeschichtungen | Langlebigkeit und Temperaturbeständigkeit | Automobilindustrie, Luft- und Raumfahrt |

| Nanotechnologie | Erweiterte Freigabeeigenschaften | Elektronik, Medizinprodukte |

| Umweltfreundliche Mittel | Verringerte Umweltbelastung | Alle Branchen mit Fokus auf Nachhaltigkeit |

Jede Technik bietet spezifische Vorteile und eignet sich für unterschiedliche Branchen. So sind beispielsweise moderne Beschichtungen für Hochtemperaturanwendungen optimiert, während umweltfreundliche Beschichtungen ideal zu Nachhaltigkeitszielen passen. Um die optimale Technik zu ermitteln, müssen die jeweiligen Produktionsanforderungen und Umweltrichtlinien analysiert werden.

Durch die Erforschung dieser Innovationen können Fachleute wie ich bei der Konstruktion und Fertigung von Formen immer einen Schritt voraus sein.

Moderne Beschichtungen verlängern die Lebensdauer von Formen in der Fertigung.WAHR

Moderne Beschichtungen reduzieren Anhaftungsprobleme und verlängern so die Lebensdauer der Formen.

Nanotechnologie bei Trennmitteln erhöht den Nachbearbeitungsaufwand.FALSCH

Die Nanotechnologie reduziert die Nachbearbeitung durch Verbesserung der Freisetzungseigenschaften.

Abschluss

Zu den effektiven Lösungen für Herausforderungen beim Spritzgießen gehören die Optimierung des Werkzeugdesigns, der Einsatz von Trennmitteln, die Aufrechterhaltung der Temperaturkontrolle und die Durchführung regelmäßiger Wartungsarbeiten zur Steigerung der Produktionseffizienz und Produktqualität.

-

Erfahren Sie, wie Spritzguss funktioniert und warum er für eine effiziente Fertigung so wichtig ist. ↩

-

Entdecken Sie die Bedeutung von Kühlsystemen zur Reduzierung von Produktionszeiten. ↩

-

Entdecken Sie innovative Techniken zur Steigerung der Effizienz bei der Formenkonstruktion. ↩

-

Erfahren Sie, wie wasserbasierte Trennmittel zu nachhaltigen Herstellungsverfahren beitragen können. ↩

-

Erfahren Sie, wie automatisierte Systeme die Konsistenz und Effizienz der Freisetzungsagent-Anwendung verbessern. ↩

-

Wenn man versteht, wie die Temperatur Trennmittel beeinflusst, kann man das richtige Produkt für seinen Prozess auswählen und häufige Fehler vermeiden. ↩

-

Entdecken Sie fortschrittliche Systeme, die dazu beitragen, konstante Temperaturen während des Formprozesses aufrechtzuerhalten, die Produktionseffizienz zu optimieren und Fehler zu reduzieren. ↩

-

Erfahren Sie, warum rechtzeitige Reparaturen unerlässlich sind, um die Schimmelpilzwirkung aufrechtzuerhalten und langfristige Schäden zu vermeiden. ↩

-

Entdecken Sie effektive Methoden zur Dokumentation von Wartungsarbeiten, um Strategien zur Schimmelbekämpfung zu optimieren. ↩

-

Erfahren Sie, wie diese Beschichtungen die Haltbarkeit und Effizienz bei Entformungsprozessen verbessern. ↩

-

Erforschen Sie die Rolle der Nanotechnologie bei der Verbesserung der Trennleistung von Formen. ↩

-

Erfahren Sie mehr über nachhaltige Trennmittel, die die Umweltbelastung reduzieren. ↩