Haben Sie jemals den Nervenkitzel, Perfektion mit Ihren eigenen Händen zu formen, gespürt?

Entwerfen Sie effektive Dünnwand-Injektionsformen, indem Sie den Materialfluss, eine präzise Temperaturregelung und eine geeignete Materialauswahl optimieren, um eine konsistente Wanddicke zu gewährleisten und Defekte wie Verpackung oder Schrumpfung für eine qualitativ hochwertige, großflächige Produktion zu reduzieren.

Ich erinnere mich an das erste Mal, als ich dünne Wand-Injektionsformel anging. Es fühlte sich an, als würde man versuchen, ein Meisterwerk mit einer Augenbinde auf zu formen. Es ist aufregend, die Grenzen von Material und Design zu überschreiten. Aber ich habe bald gelernt, dass das Verständnis der Grundlagen nur der Anfang ist. Die Einführung fortschrittlicher Techniken und das Lernen von erfahrenen Experten veränderte meinen Ansatz. Auf dieser Reise war jede Tipp und jede Strategie ein Sprungbrett, um hervorragende Fertigung zu erreichen. Tauchen Sie tiefer mit mir, um diese unschätzbaren Erkenntnisse aufzudecken, die Ihren Prozess verfeinern und Ihre Ergebnisse steigern können.

Eine präzise Temperaturkontrolle reduziert das Verschmutzungsverschmutzung im Dünnwandforming.WAHR

Die Aufrechterhaltung einer präzisen Temperaturregelung sorgt für ein gleichmäßiges Abkühlen und verringert das Verziehen.

Die materielle Strömungsoptimierung ist für das Schimmeldesign irrelevant.FALSCH

Die Optimierung des Materialflusses ist für eine gleichmäßige Wandstärke in Formen von entscheidender Bedeutung.

- 1. Was sind die wichtigsten Designprinzipien für Dünnwandform?

- 2. Wie wirkt sich die Materialauswahl auf die Form der Form aus?

- 3. Was sind die besten Kühltechniken für Dünnwandformen?

- 4. Was sind häufige Mängel bei dünnem Wall-Form und wie können sie verhindert werden?

- 5. Warum ist eine gleichmäßige Wanddicke bei dünnem Wandform entscheidend?

- 6. Abschluss

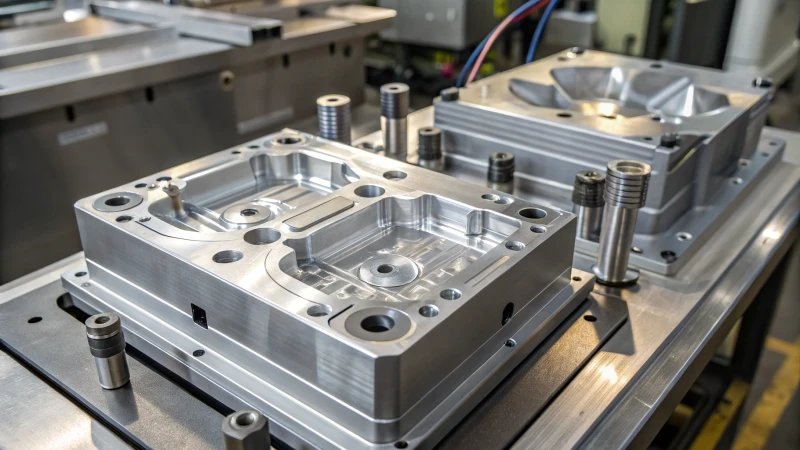

Was sind die wichtigsten Designprinzipien für Dünnwandform?

Das Beherrschen von Dünnwandformungen ist wie das Erstellen des perfekten Rezepts-es geht darum, die Zutaten und den Prozess zu verstehen.

Zu den wichtigsten Designprinzipien für das Dünnwandforming gehören die Optimierung der Wanddicke, die Gewährleistung der Gleichmäßigkeit, die Auswahl geeigneter Materialien und die Verwendung geeigneter Entwurfswinkel zur Verbesserung der Herstellung, die Minimierung von Defekten und die Verbesserung der Produktstrukturintegrität.

Optimierung der Wandstärke verstehen

Ich erinnere mich an mein erstes Projekt mit dünnem Wall-Formteil. Ich war ein bisschen ängstlich, weil es sich anfühlte, als würde ich eine Drehung gehen - strukturelle Integrität ausgleichte, während ich jedes unnötige Gramm Material zermürbte. Die Wandstärke reicht typischerweise von 0,5 mm bis 2 mm für dünne Wandform 1 . Durch die Reduzierung der Materialkosten kann jedoch die Kosten für den Feinabstimmungsdruck und die Kühlzeiten erfordern, ähnlich wie die Einstellung der Ofentemperatur für einen empfindlichen Soufflé.

Gewährleistung einer gleichmäßigen Wandverteilung

Einheitlichkeit ist der Schlüssel; Es erinnert mich daran, als ich mich versuchte, Brot zu backen. Wenn der Teig nicht gleichmäßig gekneft ist, werden Sie ein ungleichmäßiges Laib haben. Das gleiche Prinzip gilt hier - eine einheitliche Wandstärke verhindert das Verhängen und Versinken während des Abkühlens. Designer müssen eine konsistente Dicke verwenden, um die Spannungskonzentrationen zu minimieren. Die Verwendung von CAD -Software ist wie ein zuverlässiges Rezeptbuch - es hilft, die Wandverteilung effizient zu simulieren und anzupassen, wodurch Spannungskonzentrationen mit Simulationstools 2 .

Auswahl geeigneter Materialien

Die Auswahl des richtigen Materials für das dünne Wandform ist wie die Auswahl der richtigen Zutaten für Ihr Lieblingsgericht. Zum Beispiel sind Polycarbonat und ABS aufgrund ihrer Stärke und Flexibilität oft meine Auswahl. Sie erinnern mich daran, qualitativ hochwertige Schokolade beim Backen zu verwenden-im Wesentlichen für die besten Ergebnisse. Bei der Auswahl von Materialien halte ich immer die thermische Expansions- und Schrumpfungsraten, um die dimensionale Stabilität zu gewährleisten.

| Material | Eigenschaften | Anwendungen |

|---|---|---|

| Polycarbonat | Hohe Schlagfestigkeit | Elektrische Komponenten |

| ABS | Gute Stärke und Starrheit | Automobilteile |

Einbeziehung der ordnungsgemäßen Entwurfswinkel

Entwurfswinkel sind wie das Fetten einer Kuchenform - sie sorgen dafür, dass Teile aus Formen reibungslos herauskommen. Ein typischer Draftwinkel liegt zwischen 1 und 2 Grad. Ohne sie könnten Sie Oberflächenfehlern oder eine erhöhte Schimmelpilzverschleiß ausgesetzt sein, ähnlich wie ein hartnäckiger Kuchen, der die Dose nicht verlässt.

Kühlzeiten und -techniken verwalten

Effiziente Kühltechniken sind von entscheidender Bedeutung, ähnlich wie ein Kuchen vor dem Zuckerguss zu lassen. Schnelle Kühlsysteme und konforme Kühlkanäle verhindern die Verformung, wodurch die Zykluszeiten reduziert werden und gleichzeitig die Qualität aufrechterhalten werden. Die Optimierung des Kühlkanaldesigns 3 ist für die Effizienz von entscheidender Bedeutung.

Verwendung fortschrittlicher Schimmelpilzdesign -Techniken

Fortgeschrittene Formentwurfstechniken wie heiße Läufer und Präzisionsbearbeitung erinnern mich daran, erstklassige Küchenwerkzeuge zu verwenden-sie bieten Ihnen eine bessere Kontrolle über den Materialfluss und die Temperatur, reduzieren Defekte und die Verbesserung der Teilqualität.

Das Verständnis dieser Prinzipien war für mich entscheidend. Es ist wie das Beherrschen eines komplexen Gerichts-sobald Sie die Techniken wissen, können Sie zuverlässige, kostengünstige dünnwandige Komponenten schaffen, die gut aussehen und noch besser arbeiten.

Die optimale Wandstärke liegt zwischen 0,5 mm und 2 mm.WAHR

Das Dünnwandforming erfordert typischerweise eine Wanddicke in diesem Bereich.

Polycarbonat ist für dünnwandige Formen ungeeignet.FALSCH

Aufgrund seiner Festigkeit und Flexibilität wird häufig Polycarbonat verwendet.

Wie wirkt sich die Materialauswahl auf die Form der Form aus?

Haben Sie sich jemals gefragt, wie eine einfache Materialauswahl die Leistung Ihrer Form beeinflussen oder beeinträchtigen kann?

Die Materialauswahl beeinflusst die Formleistung, indem sie sich auf die Wärmeleitfähigkeit, die Verschleißfestigkeit und die Qualität des Endteils auswirkt. Die Auswahl der richtigen Materialien erhöht die Langlebigkeit und Effizienz der Form, was für den erfolgreichen Spritzguss entscheidend ist.

Materialeigenschaften verstehen

Ich erinnere mich, als ich anfing, mit Formen zu arbeiten, war die schiere Vielfalt der Materialien überwältigend. Es fühlte sich an, als hätte jeder seine eigenen Persönlichkeitsmerkmale. Nehmen wir die Wärmeleitfähigkeit 4 . Dies ist entscheidend für die Verkürzung dieser Zykluszeiten, da Materialien, die Wärme gut leiten, schneller abkühlen können. Dies beschleunigt nicht nur die Produktion, sondern trägt auch dazu bei, den Energieverbrauch zu senken.

Verschleißfestigkeit ist ein weiteres großes Problem. Ich habe auf die harte Tour gelernt, dass die Verwendung des falschen Materials dazu führen kann, dass die Form häufig ausgetauscht wird – ein kostspieliger Fehler. Deshalb tendiere ich zu gehärtetem Stahl oder Titan; Sie halten dem Druck stand, ohne schnell abzunutzen.

Kosten und Leistung in Einklang bringen

Natürlich geht es nicht nur darum, das härteste Material zu finden, das es gibt. Budgetbeschränkungen sind eine Realität, mit der ich jeden Tag konfrontiert bin. Es gibt immer diesen Balanceakt zwischen Kosten und Leistung. Während hochwertige Materialien wie ein wahrgewordener Traum erscheinen können, erzählen ihre Preisschilder oft eine andere Geschichte. Daher ist eine gute alte Kosten-Nutzen-Analyse 5 meine bevorzugte Strategie. Es hilft mir herauszufinden, ob ich später Geld sparen kann, wenn ich mir jetzt etwas gönne.

| Materialtyp | Wärmeleitfähigkeit | Verschleißfestigkeit | Kosten |

|---|---|---|---|

| Aluminium | Hoch | Mäßig | Mäßig |

| Gehärteter Stahl | Mäßig | Hoch | Hoch |

| Titan | Mäßig | Sehr hoch | Sehr hoch |

Anwendungsspezifische Überlegungen

Dann ist da noch die Frage der anwendungsspezifischen Anforderungen. Das Entwerfen von Automobilteilen im Vergleich zu Unterhaltungselektronik ist wie der Vergleich von Äpfeln mit Birnen. Automobilkomponenten benötigen Materialien, die hohen Temperaturen und Drücken standhalten, wohingegen Unterhaltungselektronik häufig Materialien erfordert, die komplizierte Details und ein elegantes Finish ermöglichen.

Ich versuche, über Branchentrends und Durchbrüche in der Materialwissenschaft auf dem Laufenden zu bleiben. Es ist wie eine endlose Schatzsuche nach neuen Materialien mit besseren Leistungsmerkmalen. Diese Erkenntnisse sorgen dafür, dass meine Designs nicht nur auf dem neuesten Stand sind, sondern auch zukunftssicher sind und sich an sich entwickelnde Standards und Innovationen anpassen.

Indem ich verstehe, wie sich die Materialauswahl auf die Leistung der Form auswirkt, kann ich meine Designs für mehr Effizienz und Haltbarkeit optimieren und so eine erstklassige Qualität in der Produktion sicherstellen.

Eine hohe Wärmeleitfähigkeit verkürzt die Zykluszeiten.WAHR

Materialien mit hoher Wärmeleitfähigkeit übertragen Wärme effizient und beschleunigen so die Abkühlung.

Titan ist das günstigste Material für Formen.FALSCH

Titan ist im Vergleich zu anderen Materialien wie Aluminium sehr teuer.

Was sind die besten Kühltechniken für Dünnwandformen?

Haben Sie sich jemals gefragt, wie Sie Ihre dünnwandigen Formen kühl halten und Ihre Produktionslinie reibungslos laufen lassen? Tauchen Sie ein und entdecken Sie Techniken, die Ihre Arbeitsweise verändern könnten!

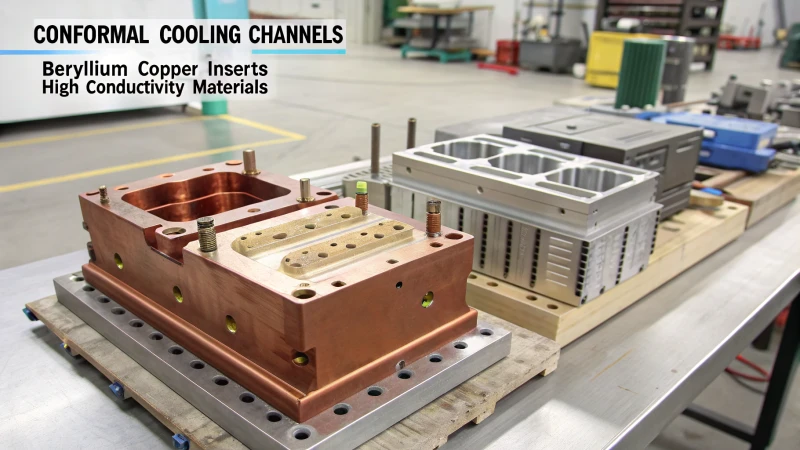

Die besten Kühltechniken für dünnwandige Formen sind konforme Kühlung, Beryllium-Kupfer-Einsätze und die Verwendung hochleitfähiger Materialien, die die Wärmeableitung verbessern, Zykluszeiten verkürzen und die Teilequalität verbessern.

Die Herausforderungen bei der Dünnwandformung verstehen

Ich erinnere mich an das erste Mal, als ich eine dünnwandige Form entwerfen musste. Es war, als würde man versuchen, im Dunkeln einen Zauberwürfel zu lösen. Dünnwandige Formen erfordern eine effiziente Kühlung, um Defekte wie Verzug oder unvollständige Füllung zu vermeiden. Hier die konforme Kühlung mit 6 Kanälen ins Spiel. Diese sind auf die Geometrie der Form zugeschnitten und bieten eine hervorragende Wärmeübertragung, minimieren die Zykluszeiten und verbessern die Teilekonsistenz.

Konforme Kühlkanäle

Ich fand die konforme Kühlung faszinierend, weil es darum geht, individuell geformte Kanäle nahe der Formoberfläche zu erzeugen. Sie folgen den Konturen des Teils und sorgen so für eine gleichmäßige Temperaturverteilung. Diese Technik war für mich ein Wendepunkt, insbesondere bei komplexen Formen, bei denen die herkömmliche geradlinige Kühlung versagte.

| Vorteile | Herausforderungen |

|---|---|

| Verbesserte Wärmeübertragung | Höhere Anschaffungskosten |

| Reduzierte Zykluszeit | Erfordert fortgeschrittene Werkzeuge |

Einsätze aus Berylliumkupfer

Einer meiner Kollegen scherzte einmal, dass die Verwendung von Berylliumkupfer- 7 -Einsätzen so sei, als hätte man einen Turboknopf an der Form. Diese Einsätze verbessern die Wärmeleitfähigkeit, leiten die Wärme schnell ab und reduzieren Hotspots, die zu Defekten führen könnten. Sie sind ideal für Bereiche, die eine schnelle Abkühlung erfordern oder komplizierte Funktionen erfordern.

Materialien mit hoher Leitfähigkeit

Die Verwendung von Materialien mit hoher Wärmeleitfähigkeit wie Aluminium war eine weitere Strategie, auf die ich mich verlassen habe. Diese Materialien leiten die Wärme effizient ab und ergänzen andere Kühlstrategien, um die Gleichmäßigkeit auf der gesamten Formoberfläche aufrechtzuerhalten.

Aktive Kühlsysteme

Die Implementierung aktiver Kühlsysteme wie Wasser- oder Luftdüsen kann wie ein Ass im Ärmel sein. Sie beschleunigen den Abkühlungsprozess weiter, der für die Einhaltung enger Toleranzen und die Gewährleistung hochwertiger Oberflächen bei dünnwandigen Bauteilen unerlässlich ist.

Übersichtstabelle

| Technik | Hauptvorteil | Ideale Anwendung |

|---|---|---|

| Konforme Kühlung | Gleichmäßige Temperaturverteilung | Komplexe Geometrien |

| Einsätze aus Berylliumkupfer | Schnelle Wärmeableitung | Bereiche mit schnellem Kühlbedarf |

| Materialien mit hoher Leitfähigkeit | Effiziente Wärmeverteilung | Allgemeine Formoberflächen |

Im Laufe der Jahre habe ich gelernt, dass der Einsatz einer Kombination dieser Techniken die Effizienz und Qualität dünnwandiger Formteile 8 Die Fortschritte in der Werkzeugtechnologie beeindrucken mich immer wieder und versprechen weitere Verbesserungen in diesen Bereichen.

Durch das Verständnis und die Implementierung der richtigen Kühltechniken können wir Designer und Hersteller optimale Ergebnisse bei dünnwandigen Formprozessen erzielen und so qualitativ hochwertige Produkte bei verkürzten Produktionszeiten gewährleisten. Und ich sage Ihnen, es gibt nichts Schöneres, als zu sehen, wie eine perfekt gekühlte Form genau richtig herauskommt.

Konforme Kühlung verkürzt die Zykluszeiten beim Dünnwandspritzen.WAHR

Konforme Kühlkanäle verbessern die Wärmeübertragung und minimieren die Zykluszeiten.

Beryllium-Kupfer-Einsätze sind für alle Formtypen kostengünstig.FALSCH

Beryllium-Kupfer-Einsätze sind zwar effektiv, haben aber höhere Anschaffungskosten.

Was sind häufige Mängel bei dünnem Wall-Form und wie können sie verhindert werden?

Jedes Mal, wenn ich dünne Wandform anpackte, erinnere ich mich daran, wie selbst die kleinsten Mängel wie massive Hürden anfühlen können. Doch mit ein bisschen Know-how werden sie völlig überschaubar.

Häufige Mängel bei dünnem Wandform wie Verzerrungen, Verbrennungen und inneren Risse können durch optimiertes Formgestaltung, eine präzise Steuerung der Prozessparameter und die Auswahl geeigneter Materialien verhindert werden.

Dünnwandform verstehen

Als ich mich zum ersten Mal in die Welt des Dünnwandforming wagte, fühlte es sich an, als würde ich versuchen, einen zarten Tanz zu meistern. In diesem Prozess geht es darum, Teile zu erstellen, die dünner sind als die traditionellen Methoden typischerweise. Es ist besonders beliebt in Branchen wie Elektronik und Automobil, wo jede Unze zählt.

Häufige Mängel bei Dünnwandformung

-

WAHREN : Ich erinnere mich an die Frustration, mit dem Wagen umzugehen, wenn ein Teil nicht richtig sitzt. Es geschieht oft aufgrund unebener Kühlung oder übrig gebliebener Belastungen im Material. Um die Weichnäcke in Schach zu halten, konzentriere ich mich darauf, einheitliche Kühlung zu gewährleisten, indem ich die Formtemperatur optimieren und erstklassige Materialien entscheiden.

-

Verbrennungsmarken : Diese lästigen dunklen Streifen können sich an Sie anschleichen, oft verursacht durch eingeschlossene Luft oder die Temperatur zu hoch. Ich habe gelernt, dass die Anpassung der Einspritzgeschwindigkeit und der Verbesserung der Entlüftung diese unansehnlichen Noten erheblich reduzieren kann.

-

Interne Risse : Dies sind ein Albtraum und stammen oft aus hohen Injektionsdrucken oder unzureichenden materiellen Trocknen. Mein Ansatz? Trocknen Sie die Materialien richtig und stellen Sie den Drücken vorsichtig ein, um Risse in Schach zu halten.

| Fehlertyp | Ursache | Lösung |

|---|---|---|

| Verzug | Ungleichmäßige Kühlung | Formtemperatur optimieren |

| Brandflecken | Gefangene Luft/Hochtemperatur | Einstellungsgeschwindigkeit einstellen, das Entlüften verbessern |

| Interne Risse | Hochdruck/unzureichendes Trocknen | Richtige Trocknung, Einspritzdrücke einstellen |

Materialauswahl9

Die Auswahl des richtigen Materials fühlt sich an, als würde man das perfekte Werkzeug für einen Job auswählen - es ist entscheidend für die Verhinderung von Mängel. Materialien mit konsistenten Eigenschaften und hervorragenden Flusseigenschaften machen den Unterschied im Dünnwandforming. Das Eintauchen mit geeigneten Materialien 10 kann den Erfolg Ihres Projekts drastisch beeinflussen.

Prozessoptimierung11

Feinabstimmungsprozessparameter wie Temperatur, Druck und Geschwindigkeit werden interessant. Ich verwende oft Simulationswerkzeuge, um verschiedene Szenarien zu testen, bevor ich in die tatsächliche Produktion einstieg. Es ist ein Game-Changer; Sie sollten mehr über die Prozessoptimierung 12 .

Überlegungen zum Formendesign13

Eine gut gestaltete Form ist wie ein vertrauenswürdiger Verbündeter bei der Verhinderung von Mängel. Es sollte eine einheitliche Abkühlung fördern und eine angemessene Entlüftung haben, um Verbrennungen und Verzerrungen abzuwehren. die für Formgestaltung an , um Ihr dünnes Wall-Formspiel zu erhöhen.

Auf dieser sich ständig weiterentwickelnden Reise, qualitativ hochwertige Ausgänge zu erstellen, ist das Verständnis der Grundursache jedes Defekts der Schlüssel. Egal, ob es sich um eine Verfeinerung von Design, eine sorgfältige Materialauswahl oder eine präzise Prozesskontrolle handelt, jeder Schritt, den wir unternehmen, stärken die Produktintegrität und senkt Abfall - letztendlich die Effizienz in unseren Herstellungsprozessen.

Das Verhalten wird durch ungleichmäßiges Abkühlen im Dünnwandform verursacht.WAHR

Die ungleichmäßige Kühlung führt zu Restspannungen und führt zu einer Verhandlung.

Verbrennungsmarken werden durch Erhöhung der Injektionsgeschwindigkeit beseitigt.FALSCH

Reduzierung der Einspritzgeschwindigkeit und Verbesserung der Entlüftung verhindern Verbrennungszeichen.

Warum ist eine gleichmäßige Wanddicke bei dünnem Wandform entscheidend?

Ich erinnere mich an das erste Mal, als ich merkte, wie entscheidend die gleichmäßige Wanddicke bei der Form war. Es war wie ein "Aha" -Moment, der alles veränderte.

Die gleichmäßige Wandstärke des Dünnwandforms verhindert Defekte, sorgt für einen reibungslosen Fluss und erhöht die strukturelle Integrität, wodurch die Produktionseffizienz und die Qualität mit reduziertem Abfall und schnelleren Zykluszeiten verbessert werden.

Die Rolle der gleichmäßigen Wandstärke bei der Qualitätskontrolle

Ich erinnere mich, dass ich an einem Projekt gearbeitet habe, bei dem die geringste Abweichung der Wandstärke zu unerwartetem Verziehen führte. Es war eine harte Lektion, die gelernt wurde, aber es machte hervor, wie wichtig einheitlich ist. Defekte wie Verzerrungen und Spülenmarkierungen 15 treten auf, wenn dickere Bereiche langsamer als dünner sind und innere Spannungen verursachen.

Materialfluss und strukturelle Integrität

Bei einem anderen Projekt bemerkte ich, wie inkonsistente Wandstärke den Materialfluss während der Injektion störten. Das Produkt endete mit Schwachstellen, da bestimmte Bereiche vorzeitig abkühlten. Durch die Gewährleistung einer gleichmäßigen Dicke hilft die strukturelle Integrität 16 , indem sie das Endprodukt selbst kühlt und verfestigen.

Effizienz der Produktionsprozesse

Eine gleichmäßige Wandstärke verbessert nicht nur die Qualität - sie steigert die Effizienz. Ich habe es einmal geschafft, die Zykluszeiten erheblich zu verkürzen, indem ich eine konsistente Dicke aufrechterhielt. Weniger Verschwendung und schnellere Produktion wurden zur neuen Norm. So bricht es zusammen:

| Vorteile | Erläuterung |

|---|---|

| Reduzierte Zykluszeit | Einheitliche Kühlung beschleunigt den Prozess |

| Materialeffizienz | Weniger Verschwendung aufgrund eines konstanten Flusses |

| Kosteneffizienz | Niedrigere Defektraten bedeuten weniger Ablehnungen |

Designüberlegungen

In meinem Entwurfsprozess ist die Einheit der Wandstärke immer im Vordergrund. Ich nehme CAD potenzielle Probleme frühzeitig zu simulieren und zu analysieren Es geht darum, Probleme zu verhindern, bevor sie auftreten, und sicherzustellen, dass die Produktion bei jedem Schritt des Weges eine reibungslose Produktion gewährleistet.

Eine gleichmäßige Wandstärke verhindert das Verziehen in dünnem Wallforming.WAHR

Eine konsistente Dicke sorgt dafür, dass sogar Kühlung und Verringerung der inneren Spannungen.

Inkonsistente Wandstärke beschleunigt die Produktionszykluszeit.FALSCH

Inkonsistenz führt zu einer ungleichmäßigen Kühlung, zunehmender Zykluszeit und Defekten.

Abschluss

Ein effektives Schimmeldesign für das Dünnwand-Injektionsformwerk erfordert die Optimierung des Materialflusses, die Aufrechterhaltung einer gleichmäßigen Wanddicke und die Verwendung fortschrittlicher Kühltechniken, um die Qualität zu verbessern und Defekte zu reduzieren.

-

Entdecken Sie, wie sich die Anpassung der Wandstärke auf Kosten und Produktionseffizienz bei dünnwandigen Formprozessen auswirkt. ↩

-

Erfahren Sie mehr über Simulationstools, die dabei helfen, potenzielle Schwachstellen in der Wandstärkenverteilung während der Entwurfsphase zu identifizieren. ↩

-

Entdecken Sie innovative Kühlkanaldesigns, die die Zykluszeiten verbessern und die Produktqualität beim Spritzgießen erhalten. ↩

-

Erfahren Sie, wie sich die Wärmeleitfähigkeit auf die Effizienz und Abkühlzeiten der Form auswirkt. ↩

-

Entdecken Sie Techniken zur Bewertung der wirtschaftlichen Machbarkeit verschiedener Materialien. ↩

-

Erfahren Sie, wie konforme Kühlkanäle die Kühleffizienz in komplexen Formgeometrien optimieren. ↩

-

Entdecken Sie, warum Berylliumkupfer-Einsätze wegen ihrer hervorragenden Wärmeleitfähigkeit bevorzugt werden. ↩

-

Gewinnen Sie Einblicke in fortschrittliche Techniken, die die Effizienz beim Dünnwandformen verbessern. ↩

-

Die Entdeckung der besten Materialien verbessert das Verständnis ihrer Eigenschaften und hilft bei der Fehlervermeidung. ↩

-

Die Entdeckung der besten Materialien verbessert das Verständnis ihrer Eigenschaften und hilft bei der Fehlervermeidung. ↩

-

Die Erforschung von Optimierungstechniken kann zu einer verbesserten Effizienz und Qualität beim Formen führen. ↩

-

Die Erforschung von Optimierungstechniken kann zu einer verbesserten Effizienz und Qualität beim Formen führen. ↩

-

Das Erlernen von Designtipps hilft bei der Erstellung von Formen, die Fehler effektiv minimieren. ↩

-

Das Erlernen von Designtipps hilft bei der Erstellung von Formen, die Fehler effektiv minimieren. ↩

-

Erfahren Sie mehr über häufige Fehler wie Einfallstellen beim Spritzgießen und wie diese sich auf die Produktqualität auswirken. ↩

-

Entdecken Sie, warum die Aufrechterhaltung der strukturellen Integrität für die Haltbarkeit und Zuverlässigkeit geformter Produkte von entscheidender Bedeutung ist. ↩

-

Entdecken Sie, wie CAD-Tools Designern wie Jacky helfen, Designherausforderungen vorherzusehen und effektiv zu bewältigen. ↩