Ich erinnere mich noch gut daran, als ich zum ersten Mal sah, wie ein Kunststoffteil in einer Form Gestalt annahm – es war, als würde man Magie beobachten.

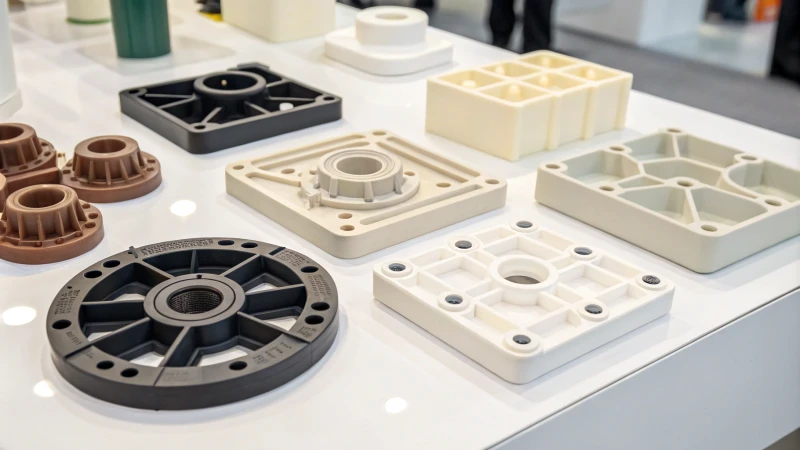

Das Dünnwand-Spritzgießen erfordert einen höheren Druck und eine schnellere Abkühlung als das Dickwand-Spritzgießen, was sich auf die Produktionsgeschwindigkeit, die Materialauswahl und die Teilequalität auswirkt und somit für die Optimierung von Konstruktion und Fertigung in Branchen wie der Elektronik von entscheidender Bedeutung ist.

Die feinen Unterschiede zwischen dünnen und dicken Wänden beim Spritzgießen können in unserer Arbeit entscheidend sein. Ich kann Ihnen sagen, dass der Umgang mit diesen Feinheiten in meiner Karriere sowohl herausfordernd als auch lohnend war. Dünne Wände erfordern mehr Präzision bei Druck und Geschwindigkeit, vergleichbar mit dem Versuch, einen schnell fahrenden Zug einzuholen. Dicke Wände hingegen bieten etwas mehr Spielraum, bringen aber ihre eigenen Herausforderungen mit sich, wie beispielsweise die Gewährleistung einer gleichmäßigen Kühlung, um Fehler zu vermeiden. Ob Sie nun Designskizzen bearbeiten oder spontane Anpassungen vornehmen – das Verständnis dieser Unterschiede ist der Schlüssel zur Herstellung perfekter Kunststoffbauteile.

Für dünnwandige Formteile ist ein höherer Druck erforderlich als für dickwandige Formteile.WAHR

Dünne Wände erfordern einen höheren Druck, um die Formen schnell zu füllen und so die Qualität zu gewährleisten.

Dickwandige Teile kühlen beim Spritzgießen schneller ab als dünnwandige Teile.FALSCH

Dicke Wände speichern die Wärme länger, was zu längeren Abkühlzeiten führt.

- 1. Wie beeinflusst die Wandstärke die Abkühlgeschwindigkeit beim Spritzgießen?

- 2. Welche Materialüberlegungen sind bei dünnwandigen und dickwandigen Formteilen zu beachten?

- 3. Warum variiert der Einspritzdruck bei dünnwandigen und dickwandigen Bauteilen?

- 4. Welche Konstruktionsrichtlinien sollten für dünnwandige Bauteile befolgt werden?

- 5. Wie unterscheiden sich die Produktionsgeschwindigkeiten bei Dünnwand- und Dickwandformteilen?

- 6. Welche Herausforderungen treten häufig beim Spritzgießen dünnwandiger Teile auf?

- 7. Abschluss

Wie beeinflusst die Wandstärke die Abkühlgeschwindigkeit beim Spritzgießen?

Haben Sie sich jemals gefragt, wie die Wandstärke beim Spritzguss über Erfolg oder Misserfolg Ihres Designs entscheiden kann?

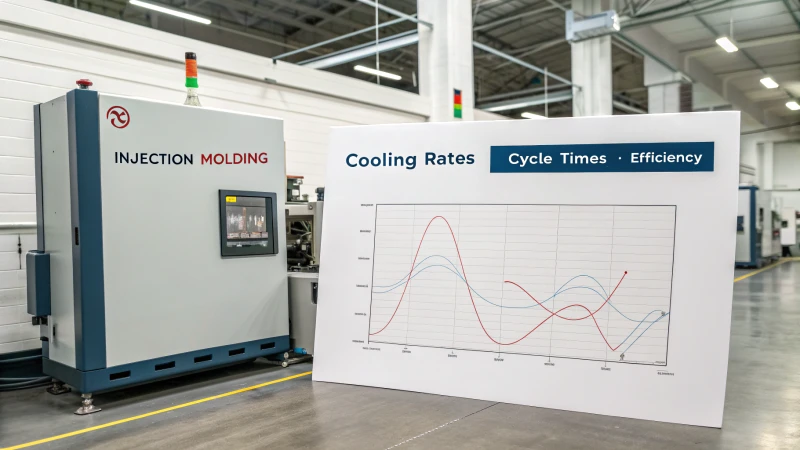

Beim Spritzgießen beeinflusst die Wandstärke die Abkühlgeschwindigkeit: Dickere Wände verlängern die Abkühl- und Zykluszeiten, während dünnere Wände schneller abkühlen, was die Effizienz steigert, aber möglicherweise die strukturelle Integrität beeinträchtigt.

Die Wissenschaft hinter den Abkühlungsraten

Stellen Sie sich vor, Sie wollen sich eine Tasse heißen Kaffee einschenken. Sie wissen ja, je dicker die Tasse ist, desto länger dauert es, bis der Kaffee abkühlt, richtig? Dasselbe Prinzip gilt auch für das Spritzgießen¹ . Als ich anfing, mit Formen zu arbeiten, wurde mir schnell klar, dass die Wandstärke einer Form ähnlich wie die einer Tasse ist – sie bestimmt, wie lange es dauert, bis die Wärme aus dem geschmolzenen Kunststoff entweicht. Eine dickere Wand bedeutet, dass die Form die Wärme länger hält, wodurch sich die Abkühlzeiten verlängern und der Produktionszyklus an Zeit gewinnt.

Ausgleich der Wandstärke

Die optimale Balance zwischen Wandstärke und Abkühlgeschwindigkeit zu finden, ist vergleichbar mit der Suche nach der perfekten Kaffeetemperatur – nicht zu heiß, nicht zu kalt. Für Leute wie mich, die tagtäglich Formen entwerfen, ist es unerlässlich, dieses Gleichgewicht zu finden, um die Produktion zu optimieren, ohne Kompromisse bei der Qualität einzugehen.

Hier ist eine Tabelle, die dieses Gleichgewicht veranschaulicht:

| Wandstärke (mm) | Abkühlzeit (s) | Auswirkungen auf die Qualität |

|---|---|---|

| <2 | <10 | Mögliche Verformungsprobleme |

| 2-4 | 10-20 | Optimales Gleichgewicht |

| >4 | >20 | Verlängerte Zykluszeit |

Dünne Wände kühlen schneller ab und beschleunigen so die Produktion. Aber Vorsicht: Werden sie zu dünn, können sich die Produkte verziehen. Ich habe das schon erlebt, und glaubt mir, das sieht nicht gut aus.

Materielle Überlegungen

Ich musste schmerzlich erfahren, dass Kunststoffe nicht gleich Kunststoff sind. Die Wahl des Materials kann die Auswirkungen der Wandstärke auf die Abkühlgeschwindigkeit erheblich beeinflussen. Zum Beispiel:

- Polypropylen (PP): Aufgrund seiner hohen Wärmeleitfähigkeit eignet es sich für dünne Wände.

- Acrylnitril-Butadien-Styrol (ABS): Erfordert sorgfältige Berücksichtigung der Wandstärke, um Defekte zu vermeiden.

Das Verständnis dieser Nuancen kann über Erfolg oder Misserfolg Ihrer Designentscheidungen entscheiden. Es empfiehlt sich daher immer, sich Materialeigenschaften

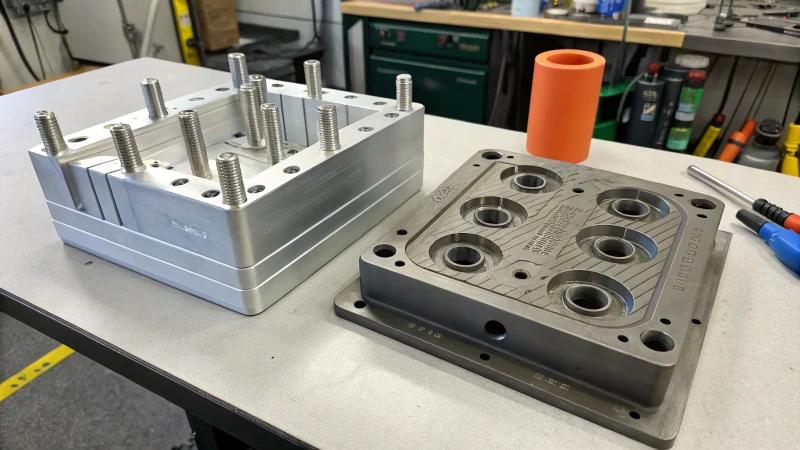

Optimierung des Formendesigns

Meiner Erfahrung nach ist Simulationssoftware unübertroffen effizient, wenn es um die Feinabstimmung von Werkzeugkonstruktionen geht. Bevor ich mit der Herstellung physischer Werkzeuge beginne, nutze ich stets Werkzeuge zur Werkzeugflussanalyse . Sie sind wie Kristallkugeln, um Abkühlzeiten vorherzusagen und notwendige Anpassungen im Voraus vorzunehmen.

Der Einsatz dieser Werkzeuge spart nicht nur Ressourcen, sondern liefert auch Erkenntnisse darüber, wie sich unterschiedliche Wandstärken auf die Gesamtleistung auswirken. Mit diesen Strategien kann ich reibungslosere Produktionsabläufe und höchste Produktqualität gewährleisten.

Durch das Verständnis dieser Dynamiken konnte ich meinen Arbeitsablauf verbessern und Designs liefern, die sich im Laufe der Zeit und hinsichtlich der Effizienz bewähren.

Dickere Wände in den Formen verlängern die Abkühlzeit.WAHR

Dickere Wände speichern mehr Wärme, wodurch längere Abkühlzeiten erforderlich sind.

Polypropylen ist für dünnwandige Formen ungeeignet.FALSCH

Polypropylen besitzt eine hohe Wärmeleitfähigkeit und ist daher geeignet.

Welche Materialüberlegungen sind bei dünnwandigen und dickwandigen Formteilen zu beachten?

Als ich mit der Konstruktion von Formen begann, ahnte ich nicht, wie entscheidend die Materialwahl beim Dünn- und Dickwandformen sein kann. Es war, als würde man versuchen, einen Kuchen zu backen, ohne zu wissen, ob man alle Zutaten hat.

Bei der Materialauswahl für Dünn- und Dickwandformteile sind Wärmeleitfähigkeit, Schwindungsrate und Schmelzflussindex zu berücksichtigen. Die richtige Materialwahl verhindert Fehler wie Verzug und gewährleistet optimale Eigenschaften der Formteile.

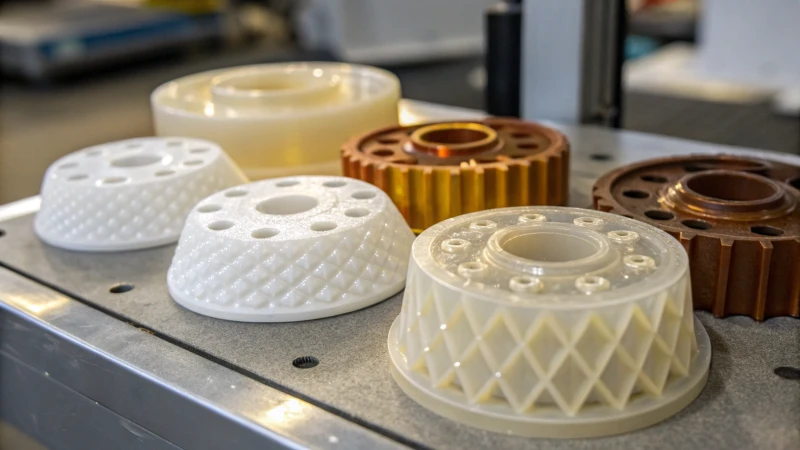

Wandstärke verstehen

Ich erinnere mich noch gut an mein erstes Projekt mit dünnen und dicken Wänden. Das war eine steile Lernkurve! Beim Spritzgießen spielt die Wandstärke eine entscheidende Rolle – nicht nur für die Stabilität eines Bauteils, sondern auch für dessen effiziente Fertigung. Dünnwandiges Spritzgießen bezeichnet typischerweise Bereiche unter 1 mm, während dickwandiges Spritzgießen in der Regel Teile mit über 4 mm Wandstärke umfasst.

| Wandtyp | Dickenbereich | Schlüsseleigenschaften |

|---|---|---|

| Dünnwandig | < 1 mm | Hoher Schmelzfluss |

| Dickwandig | > 4 mm | Geringere Schrumpfung |

Materialeigenschaften

Wärmeleitfähigkeit

Ich habe festgestellt, dass Materialien mit hoher Wärmeleitfähigkeit hervorragend geeignet sind, um Wärme in dünnwandigen Anwendungen schnell abzuleiten. Bei dickwandigen Bauteilen hingegen sind Materialien mit mittlerer Wärmeleitfähigkeit besser geeignet, um die Formstabilität zu gewährleisten.

Schrumpfungsrate

Die Schwindungsrate kann, wenn sie nicht korrekt berücksichtigt wird, ein echtes Problem darstellen. Bei dünnwandigen Teilen gewährleistet die Verwendung von Materialien mit minimaler Schwindung eine optimale Passform. Bei dickeren Wänden habe ich die Erfahrung gemacht, dass die sorgfältige Berücksichtigung der Nachschwindung entscheidend ist, um Verzug zu vermeiden. Weitere Informationen 4 sorgfältigen Berücksichtigung der Schwindung

Schmelzflussindex (MFI)

Materialien mit hohem Schmelzflussindex (MFI) sind meine erste Wahl für dünnwandige Formteile, da sie selbst feinste Details schnell ausfüllen. Bei dickwandigen Anwendungen wähle ich einen niedrigeren MFI-Wert, um einen gleichmäßigen Druck im gesamten Formteil zu gewährleisten.

Tipps zur Materialauswahl

- Bei dünnwandigen Konstruktionen wähle ich aufgrund ihrer hervorragenden Fließeigenschaften oft Polycarbonat oder ABS.

- Bei dickwandigen Konstruktionen bieten Nylon oder Polypropylen ein hervorragendes Gleichgewicht zwischen Festigkeit und Flexibilität.

Mängel mindern

Früher hatte ich mit häufigen Fehlern wie Verzug in dicken Wänden oder unvollständigen Füllungen in dünnen Abschnitten zu kämpfen, bis ich lernte, einige Schlüsselfaktoren anzupassen:

- Abkühlzeit: Eine ausreichende Abkühlzeit gewährleistet eine gleichmäßige Wärmeableitung.

- Einspritzdruck: Es ist wichtig, diesen genau einzustellen, um einen gleichmäßigen Materialfluss über verschiedene Wandstärken hinweg zu gewährleisten.

Um diese Themen weiter zu vertiefen, kann die Durchsicht von Ressourcen zu Werkzeugkonstruktionsstrategien , sondern verlängert auch die Lebensdauer der Werkzeuge.

Für Dünnwandformteile werden Werkstoffe mit hohem Schmelzflussindex verwendet.WAHR

Ein hoher Schmelzflussindex ermöglicht es dem Material, auch komplexe Details schnell auszufüllen.

Dickwandige Bauteile erfordern Werkstoffe mit hoher Wärmeleitfähigkeit.FALSCH

Dickwandige Bauteile profitieren von einer moderaten Wärmeleitfähigkeit, was für die Stabilität sorgt.

Warum variiert der Einspritzdruck bei dünnwandigen und dickwandigen Bauteilen?

Haben Sie sich jemals gefragt, warum der Einspritzdruck bei dünnwandigen und dickwandigen Bauteilen so stark variiert? Ich schon, besonders während der nächtlichen Konstruktionssitzungen.

Der Einspritzdruck variiert aufgrund von Unterschieden im Materialfluss und der Abkühlzeit; dünnwandige Teile benötigen einen höheren Druck zum Füllen, während dickwandige Teile einen niedrigeren Druck benötigen, um Defekte zu vermeiden.

Faktoren, die den Einspritzdruck beeinflussen

In meinen Jahren als Spritzgießer , wie entscheidend der Einspritzdruck ist. Er beeinflusst jede Phase – Füllen, Nachdichten und Abkühlen. Stellen Sie sich ein dünnwandiges Bauteil vor: Um die engen Bereiche zu füllen, ist ein schneller Materialfluss erforderlich. Hier kommen höhere Drücke ins Spiel. Bei dickwandigen Bauteilen hingegen riskiere ich bei zu hohem Druck Verzug oder Lufteinschlüsse. Glauben Sie mir, ich habe schon so einige verzogene Prototypen erlebt.

| Wandtyp | Druckanforderung | Häufige Probleme |

|---|---|---|

| Dünnwandig | Hoch | Unvollständige Ausfüllung |

| Dickwandig | Niedrig | Verformungen und Leerräume |

Einspritzdruck für dünnwandige Bauteile

Dünnwandige Bauteile erfordern höchste Präzision – der Einspritzdruck muss exakt gesteuert werden, um Probleme wie unvollständige Füllung oder Schweißnähte zu vermeiden. Stellen Sie sich vor, Sie jonglieren mit zahlreichen Faktoren, um den Druck optimal zu halten und einen gleichmäßigen Materialfluss zu gewährleisten. Mein Trick? Die Optimierung der Angussstellen und des Verteilersystems.

Einspritzdruck für dickwandige Bauteile

Bei dickwandigen Teilen sieht die Sache anders aus. Hier verwende ich oft niedrigere Drücke, um innere Spannungen zu reduzieren. Es geht darum, die Abkühlgeschwindigkeit zu kontrollieren und eine gleichmäßige Druckverteilung im Werkzeug zu gewährleisten. Zu Beginn meiner Karriere habe ich mich stark auf fortschrittliche Simulationstools verlassen, um eine gleichmäßige Kühlung zu erreichen – die waren eine echte Erleichterung!

Bewährte Verfahren im Formenbau

Die Formkonstruktion kann über Erfolg oder Misserfolg eines Projekts entscheiden. Im Laufe der Zeit habe ich gelernt, Merkmale wie variable Wandstärken zu integrieren, um den Druckbedarf in den verschiedenen Bereichen auszugleichen. Die Einhaltung materialspezifischer Richtlinien <sup>9</sup> trägt außerdem dazu bei, die strukturelle Integrität während des gesamten Spritzgießprozesses zu gewährleisten.

Bei der Konstruktion für das Spritzgießen spielen Faktoren wie Materialart, Bauteilkomplexität und Abkühlzeit eine entscheidende Rolle. Werden diese Elemente optimal berücksichtigt, lassen sich die Produktionseffizienz steigern und die Bauteilqualität verbessern, ohne das Budget zu sprengen.

Durch die eingehende Auseinandersetzung mit diesen Aspekten konnte ich besser vorhersehen, wie sich Änderungen der Wandstärke auf den erforderlichen Einspritzdruck und die gesamten Fertigungsergebnisse auswirken. Dieses Verständnis hat die Produktionsprozesse optimiert und die Qualität der von mir bearbeiteten Produkte verbessert.

Dünnwandige Bauteile erfordern einen höheren Einspritzdruck.WAHR

Bei dünnen Wandstärken ist ein schneller Materialfluss erforderlich, was höhere Drücke bedingt.

Dickwandige Bauteile werden unter hohem Einspritzdruck gefertigt, um Verformungen zu vermeiden.FALSCH

Hoher Druck in dicken Wänden kann zu Defekten wie Verformungen und Hohlräumen führen.

Welche Konstruktionsrichtlinien sollten für dünnwandige Bauteile befolgt werden?

Haben Sie jemals versucht, ein dünnwandiges Bauteil zu konstruieren und dabei jede einzelne Konstruktionsentscheidung in Frage gestellt?

Bei dünnwandigen Teilen ist auf eine gleichmäßige Wandstärke zu achten, Entformungsschrägen sind vorzusehen und Rippen zur Verstärkung zu verwenden, um Verformungen zu vermeiden und die Integrität der spritzgegossenen Bauteile zu gewährleisten.

Gleichmäßige Wandstärke

Ich erinnere mich an mein erstes Projekt mit dünnwandigen Bauteilen, als wäre es gestern gewesen. Ich hatte ein elegantes Gehäuse für ein Gerät im Sinn, und der Druck war enorm. Eine gleichmäßige Wandstärke wurde zu meinem Mantra. Es ging darum, eine gleichmäßige Abkühlung zu gewährleisten und lästige Einfallstellen oder Verformungen zu vermeiden, die das gesamte Design ruinieren konnten. Stellen Sie sich vor, Sie versuchen, ein perfektes Soufflé zu backen – zu heiß oder ungleichmäßig, und es fällt zusammen! Dasselbe gilt für dünnwandige Konstruktionen. Ich lernte, dass eine gleichmäßige Wandstärke zu einem gleichmäßigen Materialfluss beim Spritzgießen beiträgt und so Fehler minimiert.

| Wandstärke | Materialtyp |

|---|---|

| 0,5 – 1,5 mm | ABS |

| 0,7 – 2,0 mm | Polypropylen |

| 0,8 – 2,5 mm | Nylon |

Geeignete Tiefgangwinkel

Die Formschrägen waren eine weitere Herausforderung, mit der ich mich vertraut machen musste. Bei einem meiner früheren Entwürfe hatte ich nicht genügend Winkel berücksichtigt, und sagen wir mal so: Es war, als würde man versuchen, einen engen Pullover über den Kopf zu ziehen – frustrierend und fast unmöglich, ohne etwas zu beschädigen! Durch die Berücksichtigung der richtigen Formschrägen im Design lässt sich das Teil problemlos und ohne Beschädigung der Oberfläche aus der Form entnehmen.

Ein typischer Entformungswinkel liegt je nach verwendetem Material zwischen 0,5 und 2 Grad und gewährleistet, dass das Teil nach der Fertigung seine Form behält.

Verwendung von Rippen zur Verstärkung

Das Hinzufügen von Rippen zum Design fühlte sich an, als würde ich meiner Konstruktion ein Rückgrat geben – im wahrsten Sinne des Wortes! Um die Steifigkeit zu verbessern, ohne die Wandstärke zu erhöhen, waren Rippen meine erste Wahl. Zum ersten Mal verwendete ich Rippen bei der Entwicklung eines Smartphone-Gehäuses<sup> 12</sup> . Ich platzierte sie strategisch an Stellen, die zusätzliche Unterstützung benötigten, und es war, als würde man die Mauern einer Burg verstärken.

Um Strömungsprobleme zu vermeiden, sollte die Rippenhöhe weniger als das Dreifache der Wandstärke betragen, während die Rippenbasisbreite etwa 60 % der Wandstärke betragen sollte.

Materialauswahl

Die Wahl des richtigen Materials kann sich anfühlen wie die Suche nach dem perfekten Partner – es muss Ihren Bedürfnissen entsprechen und sich über lange Zeit bewähren. Hochfließfähige Thermoplaste wie Polycarbonat (PC) oder Acrylnitril-Butadien-Styrol (ABS) haben sich aufgrund ihrer Fließeigenschaften, die dünnere Wände ermöglichen, als zuverlässige Verbündete erwiesen.

Erfahren Sie mehr über die Materialeigenschaften 13 , um deren Eignung für Ihre Projektanforderungen zu bestimmen.

Optimierung der Torposition

Die Optimierung der Angusspositionen ist wie die Suche nach dem richtigen Eingang in einem Labyrinth. Sie gewährleistet eine gleichmäßige Füllung des Formhohlraums und reduziert Defekte. Das Experimentieren mit verschiedenen Angusspositionen in Simulationssoftware hat mir unzählige Male geholfen, optimale Positionen zu finden.

Durch die Platzierung von Angüssen an strategischen Punkten wird eine gleichmäßige Füllung des Formhohlraums gewährleistet und die Wahrscheinlichkeit von Fehlern verringert; Mittelanguss oder Randanguss sind gängige Strategien, die zur Optimierung des Fließwegs beitragen.

Überlegungen zur Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit ist nicht nur eine Frage der Optik, sondern auch der Funktionalität. Das habe ich gelernt, als ein Kunde sich eine elegante, hochwertige Optik wünschte, aber gleichzeitig Wert auf Funktionalität legte, ohne dabei zerbrechlich zu wirken. Strukturierte Oberflächen können Fließlinien kaschieren, erfordern aber möglicherweise höhere Entformungswinkel, während glattere Oberflächen nach dem Formenbau eventuell zusätzlich poliert werden müssen.

Die Untersuchung verschiedener Oberflächengestaltungsmöglichkeiten¹⁴ , dass das Design sowohl ästhetischen als auch funktionalen Anforderungen gerecht wird.

Eine gleichmäßige Wandstärke verhindert Verformungen bei dünnwandigen Bauteilen.WAHR

Eine gleichmäßige Wandstärke gewährleistet eine gleichmäßige Kühlung und reduziert so den Verzug.

Die Rippenhöhe sollte der Wandstärke entsprechen.FALSCH

Die Rippenhöhe sollte weniger als das Dreifache der Wandstärke betragen.

Wie unterscheiden sich die Produktionsgeschwindigkeiten bei Dünnwand- und Dickwandformteilen?

Als ich mich zum ersten Mal mit dem Thema Spritzgießen auseinandersetzte, wurde mir schnell klar, dass das Verständnis der Unterschiede zwischen Dünnwand- und Dickwandspritzguss viel Zeit und Ressourcen sparen kann.

Dünnwandiges Spritzgießen ermöglicht höhere Produktionsgeschwindigkeiten durch schnellere Abkühlung und geringeren Materialverbrauch, was die Effizienz steigert, die Kosten senkt und die Zykluszeiten im Vergleich zu dickwandigem Spritzgießen verkürzt.

Eigenschaften dünnwandiger Formteile

Ich erinnere mich noch gut an meine erste Erfahrung mit Dünnwandspritzguss. Ich war beeindruckt, wie schnell das Verfahren ablief. Beim Dünnwandspritzguss, bei dem Teile mit einer Wandstärke von weniger als 1 mm hergestellt werden, sind hohe Spritzgeschwindigkeit und hoher Druck erforderlich, um die Form schnell zu füllen. Der Clou dabei ist die verkürzte Abkühlzeit, die die Produktionsgeschwindigkeit enorm steigert.

Vorteile von Dünnwandformteilen

- Reduzierte Zykluszeiten : Die Kühlphase 15 ist beeindruckend kurz, weil das dünne Material die Wärme so schnell ableitet.

- Materialeffizienz : Sie verbrauchen weniger Material, was nicht nur Kosten spart, sondern Ihnen auch das Gefühl gibt, Ihren Beitrag zur Nachhaltigkeit zu leisten.

| Vorteile | Nachteile |

|---|---|

| Schnellere Zykluszeiten | Erfordert Hochdruckausrüstung |

| Materialeinsparung | Potenzial für höhere Fehlerraten |

Eigenschaften dickwandiger Formteile

Dickwandige Leisten hingegen waren eine ganz andere Sache. Bei Wandstärken über 1 mm schien alles langsamer zu gehen, da das Material Zeit zum Abkühlen brauchte. Es erforderte sorgfältige Anpassungen von Druck und Geschwindigkeit, um Fehler zu vermeiden.

Herausforderungen bei dickwandigen Formteilen

- Verlängerte Abkühlzeit : Ich stellte fest, dass das dickere Material langsamer abkühlte, was die Zykluszeiten verlängerte.

- Verzugsgefahr : Wenn die Abkühlraten nicht genau stimmen, würden Verzug oder strukturelle Unregelmäßigkeiten auftreten.

Vergleich der Produktionsgeschwindigkeiten

Meiner Erfahrung nach ermöglicht das Dünnwand-Spritzgießen dank seines effizienten Kühlprozesses höhere Produktionsgeschwindigkeiten. Dies ist ein entscheidender Vorteil bei der Herstellung von leichten Bauteilen in großen Stückzahlen, wie sie beispielsweise in der Unterhaltungselektronik verwendet werden. Dickwand-Spritzgießen hingegen ist zwar langsamer, aber unerlässlich für Produkte, die Langlebigkeit und strukturelle Integrität erfordern, wie etwa Automobilteile.

Die Entscheidung zwischen diesen Methoden erfordert oft die Bewertung der spezifischen Anforderungen Ihres Projekts <sup>16</sup> . Faktoren wie Bauteilkonstruktion, Materialauswahl und Produktionsvolumen spielen dabei eine entscheidende Rolle. Das richtige Verhältnis von Geschwindigkeit, Qualität und Kosten kann den Erfolg Ihres Projekts maßgeblich beeinflussen – eine Erfahrung, die ich im Laufe der Jahre schmerzlich machen musste.

Dünnwandige Formteile benötigen weniger Abkühlzeit.WAHR

Das dünne Material leitet die Wärme schnell ab, wodurch die Abkühlzeit verkürzt wird.

Dickwandige Leisten benötigen weniger Material als dünnwandige.FALSCH

Dickwandige Leisten benötigen aufgrund der größeren Wandstärke in der Regel mehr Material.

Welche Herausforderungen treten häufig beim Spritzgießen dünnwandiger Teile auf?

Schon mal versucht, dünnwandige Teile zu gießen? Das ist wie ein Drahtseilakt!

Häufige Herausforderungen beim Spritzgießen dünnwandiger Teile sind ungleichmäßige Kühlung, Materialflussprobleme und Rissbildung. Um diese zu beheben, sind eine optimierte Werkzeugkonstruktion, effektive Kühlstrategien und die richtige Materialauswahl erforderlich.

Ungleichmäßige Kühlung und ihre Auswirkungen

Ich möchte Ihnen von meiner ersten Begegnung mit dem Problem ungleichmäßiger Abkühlung erzählen. Ich erinnere mich, wie aufgeregt und besorgt ich war, als mein erstes dünnwandiges Teil aus der Form kam. Doch dann sank mir das Herz, als ich die verzogene Form bemerkte – ein klassischer Fall von ungleichmäßiger Abkühlung, die verheerende Folgen hat. Dünnere Wandstärken kühlen viel schneller ab, was zu Verzug und inneren Spannungen führt, die das Endprodukt verzerren.

Um dieses Problem zu lösen, erkannte ich schnell, wie wichtig die Optimierung der Kühlkanalkonstruktion , um eine gleichmäßige Temperaturverteilung im gesamten Werkzeug zu gewährleisten. Der Einsatz fortschrittlicher Simulationswerkzeuge erwies sich dabei als äußerst hilfreich, da ich potenzielle Probleme frühzeitig erkennen konnte.

| Problem | Lösung |

|---|---|

| Verwerfung | Gleichmäßige Kühlung |

| Innere Spannungen | Erweiterte Simulationen |

Herausforderungen im Materialfluss

Dann begann der Kampf mit dem Materialfluss. Ich erinnere mich noch gut an ein Projekt, bei dem ich die Schwierigkeiten des Polymerflusses durch diese dünnen Schichten unterschätzt hatte. Es war, als würde man versuchen, Honig durch einen Strohhalm zu pressen – frustrierend und eine ziemliche Sauerei! Die Wahl der richtigen Materialien mit geeigneten Fließeigenschaften war daher entscheidend, um unvollständige Füllungen oder Oberflächenfehler zu vermeiden.

Ich stellte außerdem fest, dass eine strategische Platzierung der Torpositionen die Durchflusseffizienz deutlich verbesserte. Die frühzeitige Einbeziehung der dynamischen Strömungsanalyse <sup>18</sup> im Entwurfsprozess erwies sich als entscheidend für die Vorhersage und Minderung dieser strömungsbedingten Herausforderungen.

Rissbildungsprobleme in dünnwandigen Bauteilen

Rissbildung – oh, wie sehr hat sie meine Anfänge im Formenbau geplagt! Ich musste schmerzlich erfahren, dass Spannungsspitzen und ungeeignete Materialwahl oft die Ursache waren. Ich erinnere mich an einen besonders schmerzlichen Moment, als ein Prototyp während der Testphase riss.

Seitdem setze ich Spannungsarmglühverfahren ein und wähle Materialien mit hoher Schlagfestigkeit. Um unvorhergesehene Ausfälle zu vermeiden, ist es außerdem unerlässlich, gründliche Materialprüfungen – etwas, das ich mittlerweile nie mehr auslasse. Glauben Sie mir, das Verständnis dieser Herausforderungen war der Schlüssel zur Herstellung hochwertiger Dünnwandbauteile. Durch die effektive Bewältigung von Kühlungs-, Strömungs- und Rissbildungsproblemen konnte ich in meinen Konstruktionen sowohl Funktionalität als auch Langlebigkeit erreichen.

Ungleichmäßige Abkühlung führt zu Verformungen in dünnwandigen Bauteilen.WAHR

Ungleichmäßige Abkühlung führt zu unterschiedlichen Abkühlungsgeschwindigkeiten und damit zu Verformungen.

Materialflussprobleme können Oberflächenfehler verursachen.WAHR

Eingeschränkter Polymerfluss führt zu unvollständigen Füllungen und Defekten.

Abschluss

Dünn- und Dickwand-Spritzgießen unterscheidet sich hinsichtlich Druck, Abkühlgeschwindigkeit und Materialwahl, was sich auf Produktionsgeschwindigkeit und Teilequalität auswirkt. Das Verständnis dieser Unterschiede ist entscheidend für eine effektive Designoptimierung.

-

Erfahren Sie mehr über die Funktionsweise des Spritzgießens, einschließlich seiner Phasen und Anwendungsgebiete, um den Zusammenhang mit der Wandstärke besser zu verstehen. ↩

-

Lernen Sie die verschiedenen Materialien kennen, die beim Spritzgießen verwendet werden, und deren Auswirkungen auf die Wandstärke und die Abkühlgeschwindigkeit. ↩

-

Finden Sie heraus, welche Simulationswerkzeuge am besten geeignet sind, um Abkühlraten vorherzusagen und die Wandstärke beim Werkzeugbau zu optimieren. ↩

-

Das Verständnis der Schrumpfungsraten hilft bei der Auswahl von Materialien, die die Maßgenauigkeit beibehalten und so Produktionsfehler minimieren. ↩

-

Erkunden Sie Formenkonstruktionstechniken, die die Produktionseffizienz und die Teilequalität optimieren, insbesondere bei unterschiedlichen Wandstärken. ↩

-

Erfahren Sie, wie sich verschiedene Parameter beim Spritzgießen auf die Qualität des Endprodukts auswirken, und gewinnen Sie praktische Einblicke in die Optimierung der Produktion. ↩

-

Erfahren Sie, wie die Optimierung der Angussstellen den Materialfluss verbessern und Fehler bei Spritzgussteilen reduzieren kann. ↩

-

Lernen Sie fortschrittliche Simulationswerkzeuge kennen, die dabei helfen können, Probleme beim Formenbau vorherzusagen und zu lösen, bevor sie auftreten. ↩

-

Finden Sie auf spezifische Materialien zugeschnittene Richtlinien, die eine optimale Leistung und strukturelle Integrität der Formteile gewährleisten. ↩

-

Gewinnen Sie Einblicke in Strategien zur Effizienzsteigerung beim Spritzgießen, zur Kostensenkung bei gleichzeitiger Aufrechterhaltung der Qualität. ↩

-

Lernen Sie die Besonderheiten des Dünnwand-Spritzgießens kennen, um die Designeffizienz zu steigern und Defekte zu minimieren. ↩

-

Die Prinzipien der Rippenkonstruktion verstehen, um die strukturelle Integrität zu verbessern, ohne Kompromisse bei der Wandstärke einzugehen. ↩

-

Entdecken Sie hochfließende Thermoplaste, die sich für Dünnwandanwendungen eignen, und ihre Eigenschaften. ↩

-

Erkunden Sie verschiedene Oberflächenveredelungsoptionen und deren Auswirkungen auf die Ästhetik und Funktion des Produkts. ↩

-

Das Verständnis der Abkühlphase ist der Schlüssel zur Optimierung der Zykluszeiten und zur Reduzierung von Fehlern bei Spritzgießprozessen. ↩

-

Die Beratung bei der Auswahl des richtigen Formgebungsverfahrens kann die Produktqualität und die Fertigungseffizienz verbessern. ↩

-

Dieser Link bietet Einblicke in die Optimierung von Kühlkanälen, die für die Vermeidung von Verformungen bei dünnwandigen Bauteilen von entscheidender Bedeutung sind. ↩

-

Lernen Sie dynamische Strömungsanalysetechniken kennen, um Herausforderungen im Materialfluss effizient zu bewältigen. ↩

-

Erfahren Sie mehr über die Bedeutung gründlicher Materialprüfungen zur Vermeidung von Rissen in Formteilen. ↩