Ich erinnere mich noch an das erste Mal, als ich sah, dass ein plastisches Teil in einer Form Gestalt annahm - es war wie Magie zu beobachten.

Die Dünnwand-Injektionsformung erfordert einen höheren Druck und eine schnellere Kühlung als dicke Wandform, beeinflussen die Produktionsgeschwindigkeit, die Materialauswahl und die Teilqualität, die für die Optimierung des Designs und der Herstellung in Branchen wie Elektronik entscheidend sind.

Die Nuancen zwischen dünnen und dicken Wänden im Spritzguss können den Unterschied in unserer Arbeit ausmachen. Lassen Sie mich Ihnen sagen, dass es in meiner Karriere sowohl herausfordernd als auch lohnend war, diese Feinheiten zu navigieren. Dünne Wände erfordern mehr Präzision mit Druck und Geschwindigkeit, so wie der Versuch, einen sich schnell bewegenden Zug zu fangen. In der Zwischenzeit ermöglichen dicke Wände etwas mehr Spielraum, sind aber mit ihren eigenen Herausforderungen verbunden, z. B. die sogar Kühlung, um Pannen zu vermeiden. Unabhängig davon, ob Sie Design-Skizzen jonglieren oder Anpassungen im Laufe der Fliege vornehmen, ist das Verständnis dieser Unterscheidungen der Schlüssel, um diese perfekten plastischen Komponenten zu erreichen.

Dünnwandige Form erfordert einen höheren Druck als dicke Wandform.WAHR

Dünne Wände benötigen einen höheren Druck, um die Formen schnell zu füllen und die Qualität zu gewährleisten.

Dicke Wandteile kühlen schneller als dünne Wandteile im Injektionsform.FALSCH

Dicke Wände behalten länger Wärme und führen zu langsameren Abkühlzeiten.

- 1. Wie wirkt sich die Wandstärke auf die Kühlraten beim Injektionsform aus?

- 2. Was sind die materiellen Überlegungen für Dünnwand- und Dickwandforming?

- 3. Warum variiert der Injektionsdruck zwischen Dünnwand- und Dickwandteilen?

- 4. Welche Entwurfsrichtlinien sollten für Dünnwandteile befolgt werden?

- 5. Wie unterscheiden sich die Produktionsgeschwindigkeiten zwischen Dünnwand und dickem Wandform?

- 6. Was sind die häufigen Herausforderungen beim Formen von Dünnwandteilen?

- 7. Abschluss

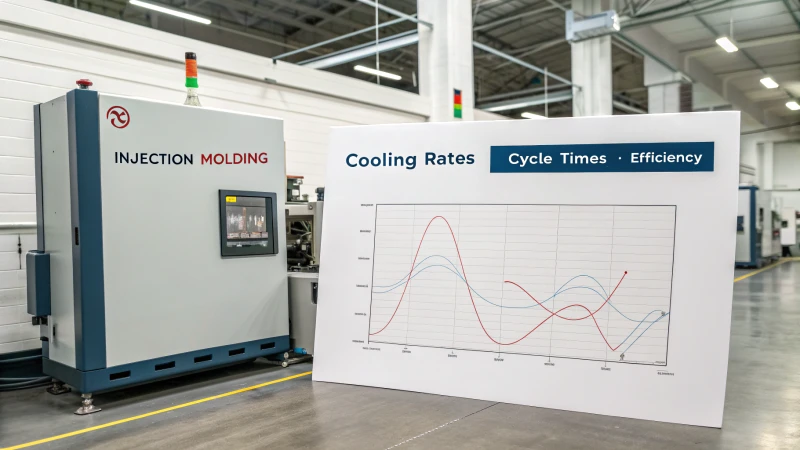

Wie wirkt sich die Wandstärke auf die Kühlraten beim Injektionsform aus?

Haben Sie sich jemals gefragt, wie die Dicke einer Wand im Spritzguss Ihr Design herstellen oder brechen könnte?

Beim Injektionsformung wirkt sich die Wanddicke die Kühlraten aus: Dickere Wände verlängern die Kühl- und Zykluszeiten, während dünnere Wände schneller abkühlen und die Effizienz verbessern, aber möglicherweise die strukturelle Integrität beeinträchtigen.

Die Wissenschaft hinter Kühlraten

Stellen Sie sich vor, Sie möchten sich eine Tasse heißen Kaffee einschenken. Sie wissen, je dicker Ihr Becher ist, desto länger wird es dauern, bis es sich abkühlt, oder? Das gleiche Prinzip gilt für Injektionsform 1 . Als ich anfing, mit Formen zu arbeiten, stellte ich schnell fest, dass die Wandstärke einer Form wie der Becher ist - es dauert, wie lange es dauert, bis Wärme aus dem geschmolzenen Kunststoff entweichen. Eine dickere Wand bedeutet, dass die Form die Wärme länger an der Hitze hält, diese Abkühlungsperioden ausdehnt und Zeit für den Produktionszyklus hinzufügt.

Mauerdicke ausbalancieren

Es ist ein bisschen wie der Versuch, die perfekte Kaffeemperatur zu finden - nicht zu heiß, nicht zu kalt, wenn man diesen Sweet Spot zwischen Wandstärke und Kühlraten findet. Für Leute wie mich, die Tag für Tag Schimmelpilze entwerfen, ist es wichtig, diese Balance zu treffen, um die Produktion zu optimieren, ohne die Qualität zu beeinträchtigen.

Hier ist eine Tabelle, die hilft, diese Balance zu visualisieren:

| Wandstärke (mm) | Abkühlzeit (s) | Auswirkungen auf die Qualität |

|---|---|---|

| <2 | <10 | Potenzielle Verzerrungsprobleme |

| 2-4 | 10-20 | Optimales Gleichgewicht |

| >4 | >20 | Verlängerte Zykluszeit |

Dünne Wände kühlen schneller ab und beschleunigen die Produktion. Aber achten Sie auf - zu dünn, und Sie könnten mit verzerrten Produkten enden. Ich habe es passiert und vertraue mir, es ist nicht schön.

Materielle Überlegungen

Ich habe auf die harte Tour gelernt, dass nicht alle Kunststoffe gleich geschaffen werden. Die Art des Materials, das Sie wählen, kann sich dramatisch auswirken, wie sich die Wandstärke auf die Kühlraten auswirkt. Zum Beispiel:

- Polypropylen (PP): Geeignet für dünne Wände aufgrund seiner hohen thermischen Leitfähigkeit.

- Acrylnitril Butadien -Styrol (ABS): Erfordert sorgfältige Berücksichtigung der Wandstärke, um Mängel zu verhindern.

Das Verständnis dieser Nuancen kann Ihre Designentscheidungen treffen oder brechen. Das Überprüfen von Ressourcen auf Materialeigenschaften 2 ist immer eine gute Idee.

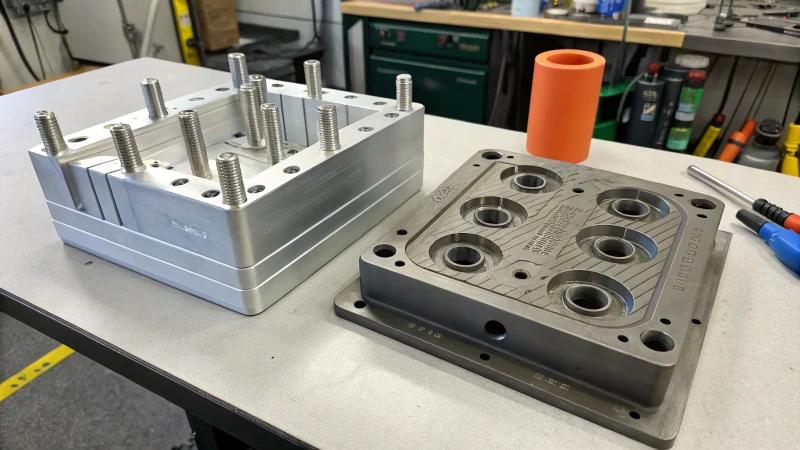

Optimierung des Formendesigns

Nach meiner Erfahrung schlägt nichts mit der Effizienz der Simulationssoftware, wenn es darum geht, Ihre Formgestaltung zu optimieren. Bevor ich in die Erzeugung von physischen Formen springe, verwende ich immer Werkzeuge für Formflussanalyse 3 . Sie sind wie Kristallkugeln für die Vorhersage von Kühlzeiten und die erforderlichen Anpassungen im Voraus.

Durch die Nutzung dieser Tools spart nicht nur Ressourcen, sondern liefert auch Einblicke, wie unterschiedliche Wandstärke die Gesamtleistung beeinflussen können. Mit diesen Strategien kann ich glatter Produktionszyklen und erstklassiger Produktqualität sicherstellen.

Durch das Verständnis dieser Dynamik konnte ich meinen Workflow verbessern und Designs liefern, die den Test der Zeit bestehen - und Effizienz.

Dickere Wände in Formen erhöhen die Kühlzeit.WAHR

Dickere Wände behalten mehr Wärme und erfordern längere Kühlperioden.

Polypropylen ist für dünnwandige Formen ungeeignet.FALSCH

Polypropylen hat eine hohe thermische Leitfähigkeit, wodurch sie geeignet ist.

Was sind die materiellen Überlegungen für Dünnwand- und Dickwandforming?

Als ich anfing, Formen zu entwerfen, hatte ich keine Ahnung, wie kritisches Material die Auswahl von Dünnwand und dickem Wandform haben konnte. Es war, als würde man versuchen, einen Kuchen zu backen, ohne zu wissen, ob ich die richtigen Zutaten hatte.

Die Materialüberlegungen für die Dünnwand- und Dickwandformung umfassen thermische Leitfähigkeit, Schrumpfungsrate und Schmelzflussindex. Die ordnungsgemäße Materialauswahl verhindert Defekte wie Verzerrungen und gewährleistet eine optimale Leistung von geformten Teilen.

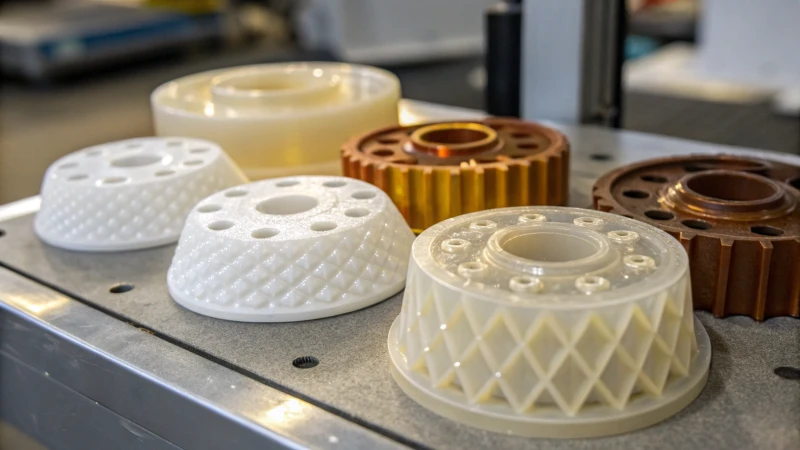

Wandstärke verstehen

Ich erinnere mich an das erste Mal, dass ich ein Projekt mit dünnen und dicken Wänden anging. Es war eine steile Lernkurve! Beim Injektionsformen spielt die Wandstärke eine große Rolle bei der Bestimmung, nicht nur zu bestimmen, wie stabil ein Teil sein wird, sondern auch, wie effizient er produziert werden kann. Das Dünnwandforming bezieht sich typischerweise auf Abschnitte unter 1 mm, während dicke Wandform normalerweise Teile über 4 mm umfasst.

| Wandtyp | Dickenbereich | Schlüsseleigenschaften |

|---|---|---|

| Dünne Wand | <1 mm | Hoher Schmelzefluss |

| Dicke Wand | > 4 mm | Niedrigeres Schrumpfung |

Materialeigenschaften

Wärmeleitfähigkeit

Ich habe festgestellt, dass Materialien mit hoher thermischer Leitfähigkeit fantastisch sind, um die Wärme in Dünnwandanwendungen schnell abzulösen. Andererseits sind bei der Arbeit mit dickwandigen Teilen Materialien mit mäßiger Leitfähigkeit besser, um die dimensionale Stabilität aufrechtzuerhalten.

Schrumpfungsrate

Die Schrumpfrate kann echte Kopfschmerzen sein, wenn sie nicht ordnungsgemäß berücksichtigt werden. Bei Dünnwandteilen stellt die Verwendung von Materialien mit minimalem Schrumpfung sicher, dass alles genau richtig passt. Für dickere Wände lernte ich auf die harte Tour, dass eine sorgfältige Berücksichtigung des Schrumpfungsverfahrens nach der Erdrückung von entscheidender Bedeutung ist, um das Verzerrung zu verhindern. Überprüfen Sie die sorgfältige Überlegung 4 für weitere Erkenntnisse.

Schmelzeflussindex (MFI)

Hohe MFI-Materialien sind meine Anlaufstelle für das Dünnwandforming, da sie selbst die kompliziertesten Details schnell füllen. Bei Dick-Wand-Anwendungen entscheide ich mich für einen niedrigeren MFI, um einen konsistenten Druck in der gesamten Form zu gewährleisten.

Tipps zur Materialauswahl

- Für dünne Wände wähle ich aufgrund ihrer hervorragenden Flusseigenschaften oft Polycarbonat oder ABS aus.

- Beim Umgang mit dicken Wänden bieten Nylon oder Polypropylen ein großes Gleichgewicht zwischen Festigkeit und Flexibilität.

Mildernde Mängel

Früher kämpfte ich mit häufigen Mängel wie dem Verziehen in dicken Wänden oder kurzen Aufnahmen in dünnen Abschnitten, bis ich gelernt habe, ein paar Schlüsselfaktoren anzupassen:

- Kühlzeit: Wenn Sie eine angemessene Kühlzeit sicherstellen, ermöglicht eine gleichmäßige Wärmeableitung.

- Einspritzdruck: Es ist wichtig, dies zu fäuigen, um einen konsistenten Materialfluss über unterschiedliche Wandstärken aufrechtzuerhalten.

Um diese Themen tiefer zu befassen, kann die Überprüfung von Ressourcen für Formgestaltung von Formgestaltung 5 unglaublich vorteilhaft sein. Dieses Wissen hilft nicht nur bei der Optimierung der Produktion, sondern erweitert auch die Lebensdauer von Formen.

Dünnwandige Form verwendet Materialien mit einem hohen Schmelzflussindex.WAHR

Mit einem hohen Schmelzflussindex können Materialien in komplizierten Details schnell füllen.

Dicke Wandteile erfordern Materialien mit hoher thermischer Leitfähigkeit.FALSCH

Dicke-Wand-Teile profitieren von einer moderaten thermischen Leitfähigkeit für die Stabilität.

Warum variiert der Injektionsdruck zwischen Dünnwand- und Dickwandteilen?

Haben Sie sich jemals gefragt, warum der Injektionsdruck zwischen Dünnwand- und Dickwandteilen so stark variiert? Ich habe vor allem während dieser nächtlichen Designsitzungen.

Der Injektionsdruck variiert aufgrund des Materialflusss und der Kühlzeitunterschiede. Dünnwandteile erfordern einen höheren Druck zum Füllen, während Teile mit dickem Wand einen geringeren Druck benötigen, um Defekte zu verhindern.

Einflussfaktoren auf den Einspritzdruck

In meinen Jahren mit dem Injektionsforming 6 habe ich gelernt, wie wichtig der Injektionsdruck ist. Es beeinflusst jede Phase - füllen, packen und abkühlen. Stellen Sie sich einen dünnwandigen Teil vor; Es erfordert einen schnellen Materialfluss, um diese schmalen Abschnitte zu füllen. Hier kommen höhere Drücke ins Spiel. Aber mit dickem Wandteilen, wenn ich den Druck zu hoch drehe, riskiere ich, zu verzieren oder Hohlräume zu erstellen. Vertrauen Sie mir, ich habe meinen Anteil an verzerrten Prototypen gehabt.

| Wandtyp | Druckanforderung | Häufige Probleme |

|---|---|---|

| Dünne Wand | Hoch | Unvollständige Füllung |

| Dicke Wand | Niedrig | Warping und Leere |

Injektionsdruck für dünne Wände Teile

Dünnwandkomponenten sind wie ein Drehprogramm-sie erfordern eine präzise Kontrolle über den Injektionsdruck, um Probleme wie kurze Aufnahmen oder Schweißlinien zu vermeiden. Stellen Sie sich vor, Sie jonglieren mehrere Faktoren, um den Druck genau richtig aufrechtzuerhalten und sicherzustellen, dass das Material angemessen fließt. Mein Trick? Optimierung der Gate -Standorte 7 und Runner -Systeme.

Injektionsdruck für dicke Wandteile

Für Teile dicker Wand ist es ein anderes Spiel. Hier verwende ich oft einen geringeren Druck, um interne Spannungen zu mildern. Es geht darum, die Kühlrate zu steuern und eine gleichmäßige Druckverteilung über die Form zu gewährleisten. Als ich anfing, verließ ich mich stark auf fortschrittliche Simulationstools 8, um eine einheitliche Kühlung zu erzielen - was für ein Lebensretter sie waren!

Best Practices im Schimmeldesign

Schimmelpilzdesign kann ein Projekt erstellen oder brechen. Im Laufe der Zeit habe ich gelernt, Merkmale wie variable Wandstärke einzubeziehen, um die Druckbedürfnisse über Abschnitte hinweg auszugleichen. Das Festhalten an materiellen Richtlinien 9 trägt dazu bei, die strukturelle Integrität während des gesamten Injektionsprozesses aufrechtzuerhalten.

Bei der Gestaltung von Injektionsformungen werden Überlegungen wie Materialtyp, Teilkomplexität und Kühlzeit kritisch. Wenn Sie diese Elemente richtig machen, können Sie die Produktionseffizienz 10 und die Teilqualität erhöhen, ohne die Bank zu brechen.

Durch das Eintauchen in diese Aspekte konnte ich besser vorhersehen, wie sich Veränderungen der Wandstärke auf den Injektionsdruck und die allgemeinen Herstellungsergebnisse auswirken. Dieses Verständnis hat die Produktionsprozesse optimiert und die Qualität der Produkte verbessert, mit denen ich arbeite.

Dünnwandteile erfordern einen höheren Einspritzdruck.WAHR

Dünnschnitte benötigen einen schnellen Materialfluss, der höhere Drücke erfordert.

Teile mit dickem Wand verwenden hohen Einspritzdruck, um das Verziehen zu verhindern.FALSCH

Ein hoher Druck in dicken Wänden kann Defekte wie Verzerrungen und Hohlräume verursachen.

Welche Entwurfsrichtlinien sollten für Dünnwandteile befolgt werden?

Haben Sie jemals versucht, einen dünnen Wand Teil zu entwerfen und sich jede Designentscheidung in Frage zu stellen?

Stellen Sie für dünne Wandteile eine gleichmäßige Wanddicke sicher, enthalten Entwurfswinkel und verwenden Sie Rippen zur Verstärkung, um das Verziehen zu verhindern und die Integrität in inspritzgefliegten Komponenten aufrechtzuerhalten.

Gleichmäßige Wandstärke

Ich erinnere mich an mein erstes Projekt mit Dünnwandteilen 11 wie gestern. Ich hatte dieses elegante Gadget -Gehäuse im Sinn, und die Einsätze fühlten sich hoch an. Eine konsistente Wandstärke zu halten, wurde mein Mantra. Es ging darum, selbst abzukühlen und diese lästigen Waschbecken oder Verzerrungen zu vermeiden, die das gesamte Design abwerfen konnten. Stellen Sie sich vor, Sie versuchen, ein perfektes Soufflé zu backen - zu heiß oder ungleichmäßig, und es bricht zusammen! Gleiches gilt für dünne Wanddesigns. Ich habe gelernt, dass eine gleichmäßige Dicke einen ausgewogenen Fluss während des Injektionsformprozesses erzielt und Defekte minimiert.

| Wandstärke | Materialtyp |

|---|---|

| 0,5 - 1,5 mm | ABS |

| 0,7 - 2,0 mm | Polypropylen |

| 0,8 - 2,5 mm | Nylon |

Angemessene Entwurfswinkel

Entwurfswinkel waren eine weitere Herausforderung, mit der ich mich vertraut musste. Während eines meiner früheren Entwürfe habe ich nicht genug Winkel integriert, und sagen wir einfach, es war, als würde ich versuchen, einen engen Pullover über meinen Kopf zu ziehen - frustrierend und nahezu unmöglich ohne Schaden! Durch die Einbeziehung der ordnungsgemäßen Entwurfswinkel in das Design erleichtert es eine einfache Entfernung des Teils aus der Form, ohne seine Oberfläche zu beschädigen.

Ein typischer Draftwinkelbereich liegt je nach verwendeten Material zwischen 0,5 und 2 Grad, um sicherzustellen, dass das Teil seine Form nach der Produktion beibehält.

Verwendung von Rippen zur Verstärkung

Das Hinzufügen von Rippen zum Design fühlte sich an, als würde ich meiner Struktur ein Rückgrat verleihen - buchstäblich! Um die Steifheit zu verbessern, ohne die Wanddicke zu erhöhen, waren die Rippen meine Anlaufstelle. Das erste Mal, dass ich Rippen verwendete, befand sich in einem Smartphone -Gehäusedesign 12 . Ich habe sie strategisch in Gebiete gesetzt, die zusätzliche Unterstützung benötigten, und es war, als würde ich die Mauern eines Schlosses befestigen.

Die Rippenhöhe sollte weniger als das Dreifache der Wandstärke betragen, um Flussprobleme zu vermeiden, während die Rippenbasisbreite etwa 60% der Wandstärke betragen sollte.

Materialauswahl

Die Auswahl des richtigen Materials kann sich wie den perfekten Partner anfühlen - es muss Ihren Bedürfnissen entsprechen und dem Test der Zeit standhalten. High-Flow-Thermoplastik wie Polycarbonat (PC) oder Acrylonitril-Butadien-Styrol (ABS) wurden aufgrund ihrer Flusseigenschaften, die dünnere Wände zulässt, zu meiner vertrauenswürdigen Verbündeten.

Erfahren Sie mehr über Materialeigenschaften 13, um ihre Eignung für Ihre Projektanforderungen zu bestimmen.

Optimierung der Torposition

Die Optimierung von Gate -Standorten ist wie das Auffinden des richtigen Einstiegspunkts in ein Labyrinth. Es sorgt für eine gleichmäßige Füllung des Schimmelpilzhohlraums und reduziert Defekte. Das Experimentieren mit verschiedenen Gate -Standorten in der Simulationssoftware half mir, optimale Positionen öfter zu identifizieren, als ich zählen kann.

Das Platzieren von Toren an strategischen Stellen sorgt für eine einheitliche Füllung des Schimmelpilzhohlraums und verringert die Wahrscheinlichkeit von Defekten. Center -Gating oder Rand -Gating sind häufige Strategien, die bei der Optimierung des Durchflusswegs helfen.

Überlegungen zur Oberflächenbeschaffung

Surface Finish geht nicht nur um Looks - es geht auch um Funktionen. Ich habe dies gelernt, als ein Kunde einen eleganten, polierten Look wollte, aber auch Funktionen brauchte, die nicht "zerbrechlich" geschrien haben. Strukturierte Oberflächen können Strömungsleitungen ausblenden, erfordern jedoch möglicherweise höhere Winkeln, während glattere Oberflächen möglicherweise zusätzliches Polieren nach dem Ermold erfordern.

Durch die Erforschung verschiedener Oberflächen -Finish -Optionen 14 wurde mir sichergestellt, dass das Design sowohl den ästhetischen als auch den funktionalen Anforderungen entsprach.

Die gleichmäßige Wandstärke verhindert das Verziehen in dünnem Wandteilen.WAHR

Die konsistente Wandstärke sorgt dafür, dass sich sogar kühlend und das Verzerrung verringert.

Die Rippenhöhe sollte gleich der Wandstärke sein.FALSCH

Die Rippenhöhe sollte weniger als das Dreifache der Wandstärke sein.

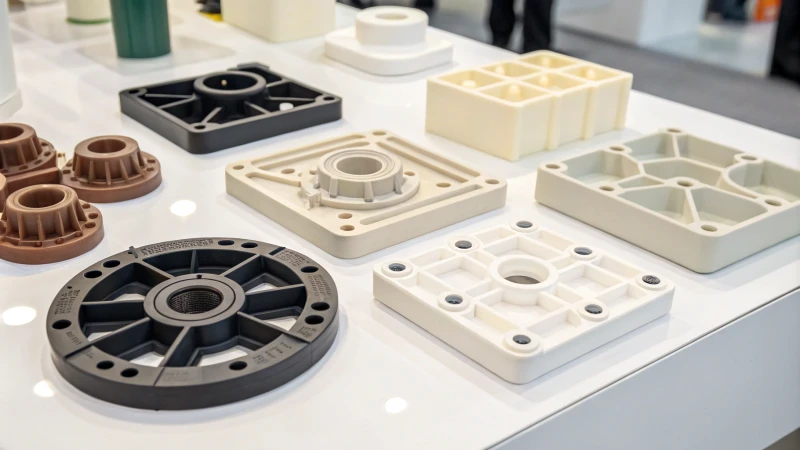

Wie unterscheiden sich die Produktionsgeschwindigkeiten zwischen Dünnwand und dickem Wandform?

Als ich zum ersten Mal in die Welt des Injektionsformens tauchte, erkannte ich schnell, dass das Verständnis der Unterschiede zwischen dünnem und dickem Wandform viel Zeit und Ressourcen sparen könnte.

Das Dünnwandforming bietet aufgrund der schnelleren Kühlung und des reduzierten Materialsverbrauchs schnellere Produktionsgeschwindigkeiten, die Verbesserung der Effizienz, die Senkung der Kosten und die Verkürzung der Zykluszeiten im Vergleich zu dickem Wandform.

Dünnwand-Formmerkmale

Ich erinnere mich an meine erste Erfahrung mit dünnem Wallform. Ich war beeindruckt darüber, wie schnell sich der Prozess bewegte. Das dünne Wandform, bei dem Teile mit Wänden mit einer Dicke von weniger als 1 mm hergestellt werden, erfordert Hochgeschwindigkeitsinjektion und Druck, um die Form schnell zu füllen. Die Magie hier ist in der verkürzten Kühlzeit, die die Produktionsgeschwindigkeit wirklich erhöht.

Vorteile des Dünnwandforming

- Reduzierte Zykluszeiten : Die Kühlphase 15 ist beeindruckend kurz, da das dünne Material so schnell die Wärme löst.

- Materialeffizienz : Sie verwenden weniger Material, was nicht nur Kosten spart, sondern sich auch so anfühlt, als würden Sie Ihren Beitrag zur Nachhaltigkeit tun.

| Vorteile | Nachteile |

|---|---|

| Schnellere Zykluszeiten | Benötigt Hochdruckgeräte |

| Materialeinsparungen | Potenzial für höhere Defektraten |

Dicke-Wand-Formmerkmale

Dickes Wandform hingegen war ein anderes Tier, als ich es versuchte. Bei Wandstärken über 1 mm schien sich alles zu verlangsamen, da das Material seine Zeit brauchte, um sich abzukühlen. Es forderte sorgfältige Druck- und Geschwindigkeitsanpassungen, um Mängel zu vermeiden.

Herausforderungen beim Dickwandforming

- Verlängerte Kühlzeit : Ich stellte fest, dass das dickere Material langsamer abgekühlte, was die Zykluszeiten verlängerte.

- Potential für Verstand : Wenn die Kühlraten nicht nur richtig sind, würden sich die Wendeen oder strukturelle Inkonsistenzen ihre hässlichen Köpfe auferwecken.

Vergleich der Produktionsgeschwindigkeiten

Meiner Erfahrung nach erreicht das Dünnwandforming aufgrund seines effizienten Kühlprozesses höhere Produktionsgeschwindigkeiten, was bei der Herstellung von hochvolumigen, leichten Komponenten wie denen in Unterhaltungselektronik ein Spielveränderer ist. Auf der anderen Seite ist das dicke Wandform möglicherweise langsamer, ist jedoch für Produkte von entscheidender Bedeutung, die Haltbarkeit und strukturelle Integrität wie Automobilteile benötigen.

Die Entscheidung zwischen diesen Methoden beinhaltet häufig die Bewertung der spezifischen Anforderungen Ihres Projekts 16 . Faktoren wie Teildesign, Materialauswahl und Produktionsvolumen spielen entscheidende Rollen. Das Ausgleich von Geschwindigkeit, Qualität und Kosten kann den Erfolg Ihrer Operation dramatisch beeinflussen - etwas, das ich im Laufe der Jahre auf den harten Weg gelernt habe.

Dünnwandige Form erfordert weniger Kühlzeit.WAHR

Das dünne Material löst schnell die Wärme ab und verkürzt die Kühlzeit.

Dicke Wandform verwendet weniger Material als dünnwandig.FALSCH

Dicke Wandform erfordert im Allgemeinen mehr Material aufgrund einer größeren Dicke.

Was sind die häufigen Herausforderungen beim Formen von Dünnwandteilen?

Schon mal versucht, dünne Wände zu formen? Es ist wie ein Dreh zu gehen!

Häufige Herausforderungen bei der Formung dünner Wandteile beinhalten ungleichmäßige Abkühlung, Materialstromprobleme und Risse. Um diese zu beheben, sind optimiertes Formgestaltung, effektive Kühlstrategien und die ordnungsgemäße Materialauswahl erforderlich.

Ungleichmäßige Kühlung und seine Auswirkungen

Lassen Sie mich Ihnen das erste Mal erzählen, dass ich auf das Problem der ungleichmäßigen Kühlung gestoßen bin. Ich erinnere mich, wie ich mich sowohl aufgeregt als auch besorgt fühlte, als ich meinen ersten dünnen Wand-Teil aus der Form sah. Aber dann sank mein Herz, als ich die verzerrte Form bemerkte - es war ein klassischer Fall von ungleichmäßiger Kühlung, das Chaos verursachte. Dünnere Abschnitte kühlen viel schneller ab und führen zu Verzerrungen und inneren Belastungen, die das Endprodukt verzerren.

Um dies anzugehen, habe ich schnell gelernt, wie wichtig es ist, Kühlkanaldesigns 17 , um eine gleichmäßige Temperaturverteilung über die Form zu gewährleisten. Die Verwendung fortschrittlicher Simulationswerkzeuge wurde mein bester Freund, sodass ich potenzielle Probleme vorhersehte, bevor sie überhaupt aufgetaucht sind.

| Problem | Lösung |

|---|---|

| Verzug | Gleichmäßige Kühlung |

| Innere Belastungen | Erweiterte Simulationen |

Materialfluss Herausforderungen

Dann kam der Kampf mit materiellem Fluss. Ich erinnere mich lebhaft an ein Projekt, bei dem ich die Herausforderungen des Polymerflusses durch diese dünnen Abschnitte unterschätzte. Es war, als würde man versuchen, Honig reibungslos durch einen Strohhalm zu fließen - frustrierend und unordentlich! Die Auswahl der richtigen Materialien mit geeigneten Strömungseigenschaften wurde entscheidend für die Vermeidung unvollständiger Füllungen oder Oberflächendefekte.

Ich stellte auch fest, dass die strategischen Einfügen von Gate -Standorten die Durchflusseffizienz erheblich verbessert hat. Die Einbeziehung der dynamischen Flussanalyse 18 zu Beginn des Entwurfsprozesses wurde zu einem Spielveränderer zur Vorhersage und Minderung dieser flockenbedingten Herausforderungen.

Rissprobleme in Dünnwandteilen

Cracking - oh, wie es meine frühen Tage im Formtagen plagte! Ich lernte auf die harte Tour, dass Stresskonzentrationen und schlechte materielle Auswahl oft die Schuldigen waren. Ich erinnere mich an einen besonders herzzerreißenden Moment, in dem ein Prototyp während des Tests geknackt wurde.

Seitdem habe ich Stress-Relief-Techniken angewendet und Materialien mit hoher Aufprallwiderstand ausgewählt. Materialtests 19 durchzuführen - etwas, das ich jetzt nie überspringe -, um unvorhergesehene Misserfolge zu verhindern. Vertrauen Sie mir, das Verständnis dieser Herausforderungen war der Schlüssel zur Erzeugung hochwertiger Dünnwandteile. Durch die effektive Behandlung von Kühl-, Fluss- und Rissproblemen konnte ich sowohl Funktionalität als auch Haltbarkeit in meinen Entwürfen erreichen.

Unebene Kühlung bewirkt einen Ursachen in Dünnwandteilen.WAHR

Die ungleichmäßige Kühlung führt zu unterschiedlichen Kühlraten und verursacht Vererdigung.

Materialflussprobleme können Oberflächenfehler verursachen.WAHR

Der eingeschränkte Polymerfluss führt zu unvollständigen Füllungen und Defekten.

Abschluss

Dünnwand- und Dick-Wand-Injektionsformung unterscheiden sich unter Druck, Kühlraten und Materialauswahl, was sich auf die Produktionsgeschwindigkeit und die Teilqualität auswirkt. Das Verständnis dieser Unterschiede ist entscheidend für die effektive Designoptimierung.

-

Entdecken Sie, wie die Injektionsformung funktioniert, einschließlich der Stufen und Anwendungen, um ihre Beziehung zur Wandstärke besser zu verstehen. ↩

-

Erfahren Sie mehr über verschiedene Materialien, die beim Injektionsformen verwendet werden, und deren Auswirkungen auf die Wandstärke und die Kühlraten. ↩

-

Finden Sie heraus, welche Simulationswerkzeuge am besten für die Vorhersage von Kühlraten und die Optimierung der Wandstärke in der Formgestaltung geeignet sind. ↩

-

Das Verständnis der Schrumpfungsraten hilft bei der Auswahl von Materialien, die die Genauigkeit der Dimension aufrechterhalten und die Nachproduktionsfehler minimieren. ↩

-

Erforschen Sie die Schimmeldesign -Techniken, die die Produktionseffizienz und die Teilqualität optimieren, insbesondere wenn es um unterschiedliche Wandstärke geht. ↩

-

Erforschen Sie, wie sich verschiedene Parameter im Injektionsform auf die Endproduktqualität auswirken und praktische Einblicke in die Optimierung der Produktion bieten. ↩

-

Ermitteln Sie, wie die Optimierung von Gate -Standorten den Materialfluss verbessern und Defekte in inspritzgeformten Teilen reduzieren kann. ↩

-

Erfahren Sie mehr über fortschrittliche Simulationstools, mit denen Probleme mit der Form vor dem Auftreten von Formproblemen vorhersagen und lösen können. ↩

-

Finden Sie Richtlinien, die auf bestimmte Materialien zugeschnitten sind, die eine optimale Leistung und strukturelle Integrität von geformten Teilen gewährleisten. ↩

-

Gewinnen Sie Einblicke in Strategien zur Steigerung der Effizienz beim Injektionsform, wodurch die Kosten gesenkt werden und gleichzeitig die Qualität aufrechterhalten werden. ↩

-

Erfahren Sie mehr über die Besonderheiten des Dünnwand-Injektionsformens, um die Entwurfseffizienz zu verbessern und Defekte zu minimieren. ↩

-

Verstehen Sie die Prinzipien der Rippendesign, um die strukturelle Integrität zu verbessern, ohne die Wandstärke zu beeinträchtigen. ↩

-

Entdecken Sie die Thermoplastik mit hoher Fluss, die für Dünnwandanwendungen und deren Eigenschaften geeignet ist. ↩

-

Erforschen Sie verschiedene Optionen zur Oberflächenbearbeitung und deren Auswirkungen auf die Produktästhetik und -funktion. ↩

-

Das Verständnis der Kühlphase ist der Schlüssel zur Optimierung der Zykluszeiten und zur Verringerung der Defekte bei Injektionsformprozessen. ↩

-

Die Anleitung zur Auswahl des richtigen Formprozesses kann die Produktqualität und die Herstellungseffizienz verbessern. ↩

-

Dieser Link bietet Einblicke in die Optimierung von Kühlkanälen, was entscheidend für die Verhinderung von Verzerrungen in Dünnwandteilen ist. ↩

-

Erfahren Sie mehr über dynamische Flow -Analysetechniken, um die Herausforderungen der Materialfluss effizient zu bewältigen. ↩

-

Entdecken Sie die Bedeutung von gründlichen Materialtests, um ein Riss in geformten Teilen zu verhindern. ↩