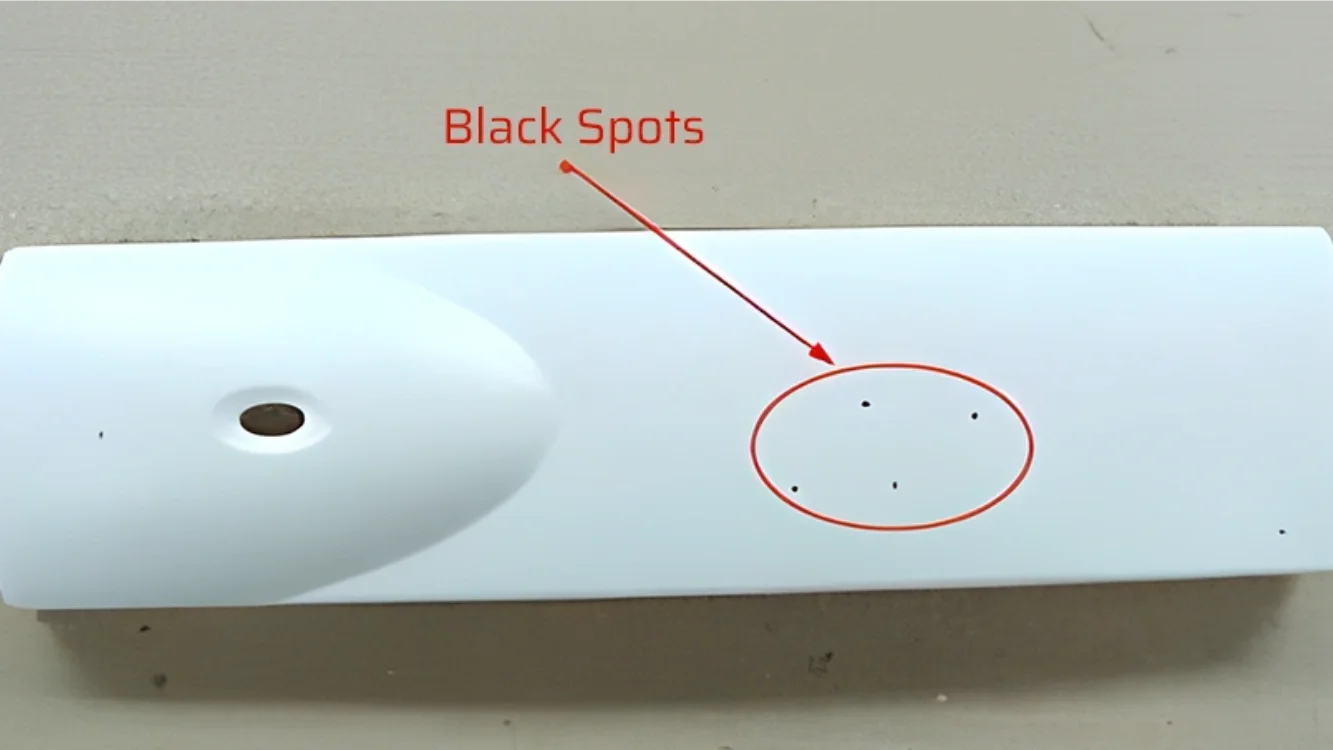

Dunkle Flecken, die Ihre schön geformten Produkte ruinieren, können sich wie ein harter Kampf anfühlen, nicht wahr? Lassen Sie uns gemeinsam in einige praktische Lösungen eintauchen!

Um dunkle Flecken auf Spritzgussprodukten wirksam zu beseitigen, stellen Sie die Reinheit der Rohstoffe sicher, warten und reinigen Sie die Maschinen regelmäßig, optimieren Sie die Prozessparameter und halten Sie strenge Umweltkontrollen ein.

Diese ersten Tipps sind nur der Anfang. Tauchen Sie mit mir tiefer in jede Lösung ein, um Ihren Produktionsprozess zu verfeinern!

Verunreinigte Rohstoffe verursachen dunkle Flecken.WAHR

Verunreinigungen in den Rohstoffen führen zu Farbfehlern in den Produkten.

Wie verursachen Rohstoffverunreinigungen dunkle Flecken?

Haben Sie sich jemals gefragt, wie winzige Verunreinigungen in Rohstoffen zu unschönen dunklen Flecken auf Ihren Produkten führen können?

Rohstoffverunreinigungen verursachen dunkle Flecken, indem sie Verunreinigungen einbringen, die die Farbe und Qualität von Spritzgussprodukten beeinträchtigen. Die Gewährleistung der Reinheit durch strenge Kontrolle und ordnungsgemäße Lagerung ist der Schlüssel zur Vermeidung dieser Schönheitsfehler.

Die Rolle der Rohstoffreinheit

Die Bedeutung der Reinheit des Rohmaterials kann beim Spritzgießen nicht genug betont werden. Verunreinigungen wie Schmutz, Staub oder abgebaute Partikel können sich während der Verarbeitung in den Kunststoff integrieren und zu sichtbaren dunklen Flecken führen. Um dem entgegenzuwirken, sollten Unternehmen ihre Materialien von seriösen Lieferanten beziehen und jede Charge gründlich prüfen.

Die Implementierung eines robusten Qualitätskontrollprozesses kann dabei helfen, Verunreinigungen zu identifizieren, bevor sie in den Produktionszyklus gelangen. Dazu gehören sowohl visuelle Inspektionen als auch fortschrittliche Prüfmethoden wie die Spektroskopie, um selbst kleinste Verunreinigungen aufzuspüren.

Lagerbedingungen und ihre Auswirkungen

Auch eine unsachgemäße Lagerung kann zu Verunreinigungen führen. Rohstoffe sollten an einem trockenen, kühlen und belüfteten Ort aufbewahrt werden, um zu verhindern, dass sie Feuchtigkeit und Hitze ausgesetzt werden, die die Integrität des Materials beeinträchtigen und Verunreinigungen einbringen können. Die Verwendung luftdichter Behälter und die regelmäßige Überwachung der Lagerbedingungen können zur Aufrechterhaltung der Materialqualität beitragen.

Durch die Aufrechterhaltung einer sauberen Lagerumgebung wird das Risiko minimiert, dass externe Verunreinigungen in die Rohstoffe gelangen. Bei Einrichtungen, die sich mit der Massenlagerung befassen, kann die Implementierung automatisierter Überwachungssysteme sicherstellen, dass die Bedingungen ohne ständige manuelle Überwachung optimal bleiben.

Reinigungs- und Filterverfahren

Selbst mit den besten Vorsichtsmaßnahmen kann es dennoch zu einer gewissen Kontamination kommen. Durch den Einsatz von Sieb- oder Filterverfahren können unerwünschte Partikel aus den Rohstoffen entfernt werden, bevor sie in der Produktion verwendet werden. Für Unternehmen, die recycelte Materialien verwenden, ist eine strenge Prüfung und Verarbeitung unerlässlich, um sicherzustellen, dass diese Materialien den erforderlichen Standards entsprechen.

Ein praktischer Ansatz ist die Verwendung eines mehrschichtigen Filtersystems, das nach und nach Partikel unterschiedlicher Größe entfernt und so sicherstellt, dass nur reinstes Material in den Produktionsprozess gelangt.

Fallstudie: Schadstoffe in Echtzeit bekämpfen

Stellen Sie sich einen Hersteller vor, der anhaltende Probleme mit dunklen Flecken in seinen Produkten hat. Durch die Einführung eines umfassenden Rohmaterial-Inspektionsprotokolls in Verbindung mit modernster Filtertechnologie konnte das Auftreten von Mängeln deutlich reduziert werden.

Darüber hinaus verbesserten sie durch die Schulung des Personals, Anzeichen von Kontamination frühzeitig zu erkennen, und die Einführung neuer Lagerlösungen 1 die Produktqualität insgesamt.

Obwohl Verunreinigungen eine Herausforderung darstellen, können das Verständnis ihrer Auswirkungen und die Umsetzung dieser Strategien die Spritzgussergebnisse erheblich verbessern.

Verunreinigungen verursachen dunkle Flecken in Spritzgussprodukten.WAHR

Verunreinigungen führen zu Verunreinigungen, die sich auf Farbe und Qualität auswirken.

Durch die richtige Lagerung werden Verunreinigungen in den Rohstoffen vermieden.WAHR

Durch die Lagerung von Materialien an kühlen, trockenen Orten wird eine Kontamination vermieden.

Was sind die Best Practices für die Maschinenwartung?

Die Gewährleistung einer optimalen Maschinenwartung ist entscheidend, um Defekte an Spritzgussprodukten, wie zum Beispiel unschöne schwarze Flecken, zu vermeiden.

Zu den Best Practices für die Maschinenwartung gehören die regelmäßige Reinigung, die Überwachung der Prozessparameter und die Sicherstellung einer gleichmäßigen Erwärmung, um Defekte zu vermeiden.

Regelmäßige Reinigung und Inspektion

Einer der Eckpfeiler einer effektiven Maschinenwartung ist eine gründliche Reinigungsroutine 2 . Dies beinhaltet:

- Gründliche Reinigung der Maschinenkomponenten : Reinigen Sie Zylinder, Schnecke und Düse regelmäßig mit speziellen Reinigungsmitteln. Dies verhindert die Bildung von Karbiden und Ölflecken, die zu Defekten führen können.

- Inspektion der Heizelemente : Überprüfen Sie das Heizsystem regelmäßig, um eine gleichmäßige Wärmeverteilung zu gewährleisten und lokale Überhitzungen zu vermeiden, die zu dunklen Flecken führen können.

Überwachung von Prozessparametern

Das Anpassen und Überwachen von Prozessparametern ist eine weitere wesentliche Vorgehensweise:

- Temperaturkontrolle : Senken Sie die Zylinder- und Düsentemperaturen leicht ab, um eine Zersetzung des Kunststoffs zu verhindern.

- Schneckengeschwindigkeit und Gegendruck : Reduzieren Sie diese, um Scherspannung und Reibung zu minimieren, die zu übermäßiger Hitze und dunklen Flecken führen können.

- Einspritz- und Haltezeit : Optimieren Sie diese Zeiten, um zu verhindern, dass das Material zu lange im Zylinder oder in der Form verweilt, und verringern Sie so das Risiko einer Überhitzung.

| Parameter | Empfohlene Einstellung |

|---|---|

| Fasstemperatur | Je nach Materialbedarf niedriger |

| Schneckengeschwindigkeit | Für weniger Scherbeanspruchung reduzieren |

| Injektionszeit | Stellen Sie sich auf schnellere Zyklen ein |

Gewährleistung einer gleichmäßigen Erwärmung

Eine gleichmäßige Erwärmung ist entscheidend für die Aufrechterhaltung der Produktqualität:

- Regelmäßige Kalibrierung : Stellen Sie sicher, dass alle Temperatursensoren genau kalibriert sind.

- Prüfung der Wärmeverteilung : Führen Sie regelmäßige Prüfungen durch, um eine gleichmäßige Wärmeverteilung über die Heizzonen der Maschine sicherzustellen.

Durch die Umsetzung dieser Best Practices können Betreiber das Auftreten von Fehlern wie schwarzen Flecken in ihren Spritzgussprodukten erheblich reduzieren. Diese Wartungsstrategien verbessern nicht nur die Produktqualität, sondern verlängern auch die Lebensdauer von Maschinen und fördern so die Kosteneffizienz und Nachhaltigkeit in der Fertigung.

Regelmäßige Reinigung verhindert schwarze Flecken auf den Produkten.WAHR

Durch die Reinigung werden Ablagerungen entfernt, die Defekte wie schwarze Flecken verursachen.

Eine Verringerung der Schneckengeschwindigkeit erhöht die Scherbeanspruchung.FALSCH

Durch die Reduzierung der Schneckengeschwindigkeit werden Scherspannung und Reibung tatsächlich minimiert.

Wie kann sich das Formendesign auf die Produktqualität auswirken?

Das Formendesign spielt eine entscheidende Rolle bei der Bestimmung der Qualität von Spritzgussprodukten. Eine gut gefertigte Form gewährleistet Präzision, Effizienz und fehlerfreie Ergebnisse.

Ein effektives Formdesign minimiert Fehler, gewährleistet Gleichmäßigkeit und verbessert die Produktqualität durch Optimierung des Materialflusses, der Abkühlraten und der Belüftung während des Formprozesses.

Die Rolle des Formendesigns verstehen

Das Formendesign ist von entscheidender Bedeutung, um sicherzustellen, dass das Endprodukt den Qualitätsstandards entspricht. Eine gut gestaltete Form ermöglicht einen optimalen Materialfluss 3 und verringert die Wahrscheinlichkeit von Fehlern wie Verwerfungen, Hohlräumen oder inkonsistenten Texturen. Durch die Steuerung von Faktoren wie Anschnittposition, Angusssystem und Hohlraumanordnung können Konstrukteure erheblich beeinflussen, wie der geschmolzene Kunststoff die Form füllt.

Kühlung und Belüftung

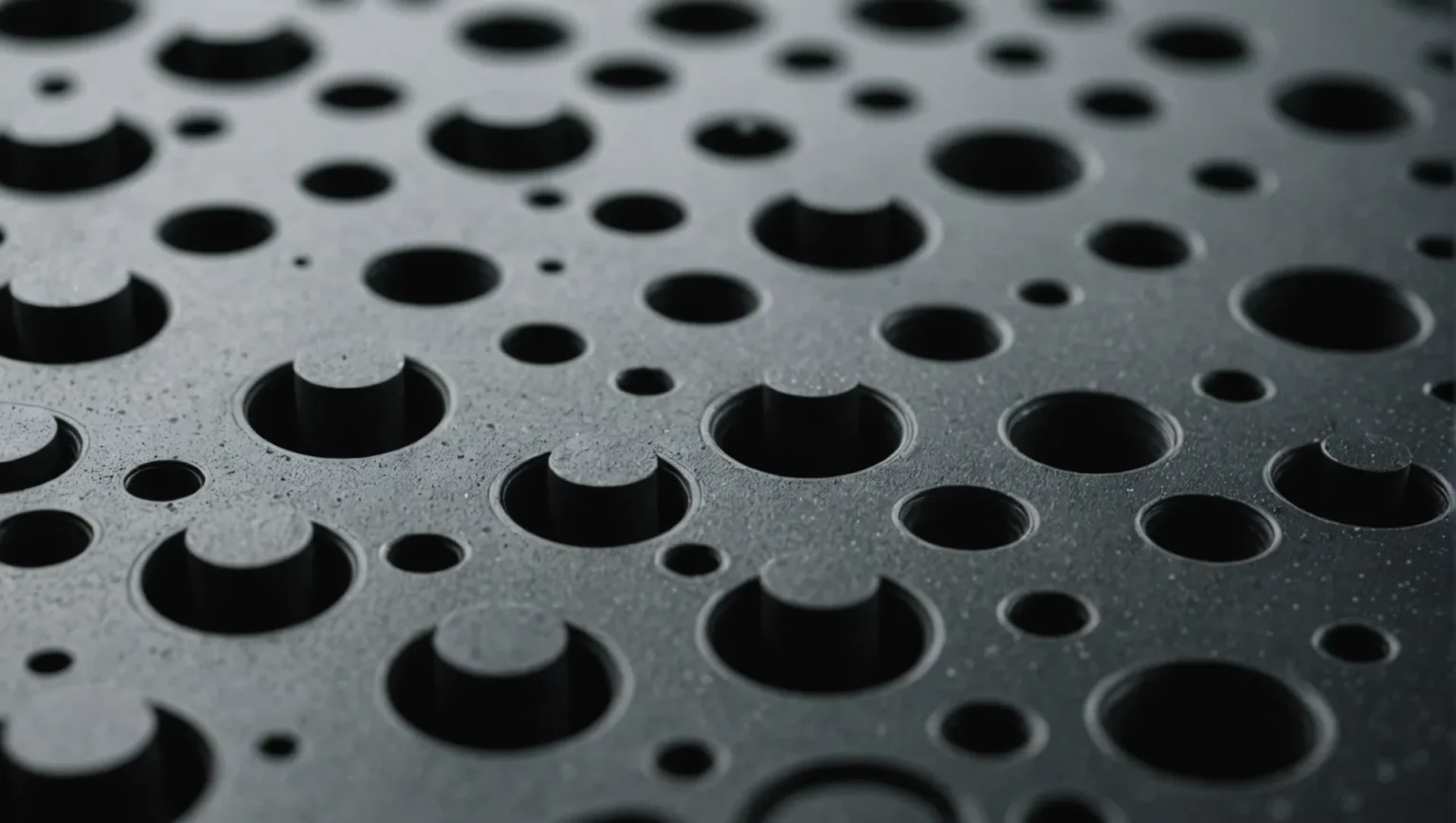

Ein entscheidender Aspekt der Formenkonstruktion ist das Kühlsystem 4 . Effiziente Kühlsysteme verkürzen die Zykluszeiten und verbessern die Oberflächengüte, indem sie Probleme wie Einfallstellen oder innere Spannungen verhindern. Darüber hinaus verhindert eine gute Belüftung Lufteinschlüsse, die zu Brandflecken oder unvollständigen Füllungen führen können.

Präzisions- und Materialüberlegungen

Präzision beim Formenbau ist von größter Bedeutung, insbesondere bei Produkten, die enge Toleranzen erfordern. Präzisionsformen sorgen beispielsweise dafür, dass alle Teile perfekt zusammenpassen, ohne dass eine übermäßige Nachbearbeitung erforderlich ist. Darüber hinaus kann die Auswahl der richtigen Materialien für die Form selbst die Langlebigkeit und Verschleißfestigkeit verbessern.

Hochwertige Stähle oder Legierungen werden häufig aufgrund ihrer Haltbarkeit und Widerstandsfähigkeit gegen hohe Drücke und Temperaturen ausgewählt.

Aufrechterhaltung der Formintegrität

Eine regelmäßige Wartung der Formen kann Verschleiß vorbeugen, der zu Defekten wie Graten oder schwarzen Flecken führt. Im Laufe der Zeit kann Verschleiß die Fließwege innerhalb der Form verändern, was zu einer ungleichmäßigen Materialverteilung führt. Der Einsatz von Techniken wie Oberflächenbehandlungen 5 kann die Lebensdauer einer Form verlängern und die Produktkonsistenz aufrechterhalten.

Kosten und Qualität in Einklang bringen

Während komplizierte Konstruktionen die Anfangskosten in die Höhe treiben können, führen sie oft zu niedrigeren langfristigen Produktionskosten, indem sie die Fehlerquote und den Materialabfall reduzieren. Somit verbessert die Investition in fortschrittliche Formenkonstruktionen nicht nur die Qualität, sondern erhöht auch die Gesamteffizienz der Produktion.

Das Formendesign beeinflusst die Effizienz des Materialflusses.WAHR

Strategisches Formdesign verbessert die Art und Weise, wie geschmolzener Kunststoff die Form füllt.

Schlechte Kühlsysteme verringern die Oberflächenqualität.WAHR

Eine unzureichende Kühlung führt zu Defekten wie Einfallstellen und Spannungen.

Warum ist die Kontrolle der Umgebungsbedingungen beim Spritzgießen so wichtig?

Im Bereich des Spritzgießens ist die Aufrechterhaltung einer optimalen Umgebung der Schlüssel zur Herstellung einwandfreier Produkte. Aber warum ist diese Kontrolle so wichtig?

Die Kontrolle der Umgebungsbedingungen beim Spritzgießen ist von entscheidender Bedeutung, um Verunreinigungen zu verhindern, eine gleichbleibende Produktionsqualität sicherzustellen und Fehler wie schwarze Flecken zu reduzieren. Durch die Aufrechterhaltung sauberer und regulierter Bedingungen können Hersteller die Produktintegrität verbessern und Abfall minimieren.

Gewährleistung der Sauberkeit und Reduzierung der Kontamination

Eine der größten Herausforderungen beim Spritzgießen besteht darin, Verunreinigungen zu verhindern, die zu Fehlern wie schwarzen Flecken führen können. Durch die Aufrechterhaltung einer sauberen Produktionsumgebung können Sie die Einbringung von Staub, Öl und anderen Verunreinigungen, die das Endprodukt beeinträchtigen könnten, erheblich reduzieren. Effektive Strategien sind beispielsweise der Einsatz von Luftreinigungssystemen und die regelmäßige Reinigung von Böden und Geräten.

Temperatur- und Feuchtigkeitskontrolle

Die Kontrolle von Temperatur und Luftfeuchtigkeit ist von entscheidender Bedeutung, da sie sowohl die Materialeigenschaften als auch den Formprozess beeinflusst. Schwankungen können zu Unstimmigkeiten in der Produktqualität führen. Daher trägt die Stabilisierung dieser Umweltfaktoren dazu bei, die Integrität des Materials zu erhalten und das Risiko von Defekten zu verringern.

Auswirkungen auf die Prozessstabilität

Stabile Umgebungsbedingungen tragen zur Prozessstabilität bei und stellen sicher, dass jeder Zyklus konsistente Ergebnisse liefert. Diese Stabilität ist für die Massenfertigung von entscheidender Bedeutung, da selbst geringfügige Abweichungen zu erheblichem Ausschuss führen können. Durch die Regulierung der Umgebungsbedingungen können Hersteller einen vorhersehbareren und effizienteren Prozess erreichen.

Reduzierung chemischer Störungen

Der Einsatz von Chemikalien wie Trennmitteln oder Rostschutzmitteln sollte minimiert werden, da diese die Kunststoffe verunreinigen können. Bei Bedarf können jedoch durch die Wahl hochwertiger Produkte und die Kontrolle ihrer Anwendung negative Auswirkungen abgemildert werden. Ausführlichere Strategien zur Minimierung des Chemikalienverbrauchs finden Sie unter dem richtigen Chemikalienmanagement beim Spritzgießen 6 .

Verbesserung der Qualitätskontrollmaßnahmen

Die Einrichtung eines strengen Qualitätskontrollsystems ist unerlässlich, um Probleme frühzeitig im Produktionsprozess zu erkennen. Der Einsatz fortschrittlicher Geräte wie optischer und Elektronenmikroskope für Inspektionen ermöglicht eine präzise Analyse etwaiger Mängel und führt zu gezielten Lösungen. Erfahren Sie mehr über Qualitätskontrolltechniken in der Qualitätskontrolle beim Spritzgießen 7 .

Die Temperaturkontrolle verhindert Fehler beim Spritzgießen.WAHR

Stabile Temperaturen sorgen für Materialkonsistenz und reduzieren Fehler.

Feuchtigkeitsschwankungen haben keinen Einfluss auf die Qualität des Spritzgusses.FALSCH

Änderungen der Luftfeuchtigkeit können die Materialeigenschaften verändern und sich auf die Qualität auswirken.

Abschluss

Indem Sie dunkle Flecken durch strenge Qualitätskontrolle und ordnungsgemäße Wartung beseitigen, können Sie Ihre Produktqualität deutlich verbessern und Abfall reduzieren.

-

Lernen Sie effektive Methoden zur Lagerung von Rohstoffen kennen, um eine Kontamination zu verhindern.: Herstellern wird empfohlen, Rohstoffe bei etwa 21 °C an einem feuchtigkeitsfreien Ort ohne direkte Sonneneinstrahlung zu lagern. ↩

-

Entdecken Sie wirksame Reinigungstechniken, um die Bildung schwarzer Flecken zu verhindern.: Reinigen Sie die Oberflächen, Formen und Komponenten Ihrer Spritzgussausrüstung regelmäßig mit geeigneten Reinigungsmitteln und -techniken. Zahlen … ↩

-

Erfahren Sie, wie strategisches Formendesign die Effizienz des Materialflusses steigert: Die Software zur Moldflow-Analyse (MFA) simuliert den Kunststofffluss, wodurch Sie das Teile- und Formendesign verbessern können, um Produkte von einwandfreier Qualität zu schaffen. ↩

-

Entdecken Sie, warum eine effiziente Kühlung für fehlerfreie Produkte unerlässlich ist: Ein unsachgemäßer Kühlprozess der Spritzgussform führt fast immer zu Teiledefekten, die nachgearbeitet oder entsorgt werden müssen. Der Abkühlvorgang … ↩

-

Entdecken Sie Techniken, um die Lebensdauer der Form zu verlängern und die Qualität aufrechtzuerhalten.: 8 Möglichkeiten, die Lebensdauer der Form zu erhöhen · 1 Tonnage · 2 Schließen bei niedrigem Druck · 3 Einrichten des Kerns · 4 Öffnen und Schließen der Form · 5 Einrichten des Auswurfs · 6 Heißkanäle und Ventil … ↩

-

Lernen Sie Strategien zur Minimierung chemischer Störungen in der Produktion: Sicherstellen, dass alle verwendeten Materialien miteinander kompatibel sind. · Erhöhen der Formtemperatur oder Vortrocknen des Materials, wenn Feuchtigkeit vorhanden ist … ↩

-

Entdecken Sie fortschrittliche Techniken zur Verbesserung von Qualitätskontrollmaßnahmen: Die erste Phase ist die Entwurfsphase, gefolgt von der Form- und Vorproduktionsinspektion sowie der prozessbegleitenden Qualitätskontrolle und Endkontrolle. ↩