Dunkle Flecken, die Ihre wunderschön geformten Produkte ruinieren, können sich wie ein Kampf gegen Windmühlen anfühlen, nicht wahr? Lassen Sie uns gemeinsam einige praktische Lösungen erkunden!

Um dunkle Flecken auf spritzgegossenen Produkten effektiv zu vermeiden, müssen die Reinheit der Rohstoffe sichergestellt, die Maschinen regelmäßig gewartet und gereinigt, die Prozessparameter optimiert und strenge Umweltauflagen eingehalten werden.

Diese ersten Tipps sind nur der Anfang. Tauchen Sie mit mir tiefer in jede Lösung ein, um Ihren Produktionsprozess zu optimieren!

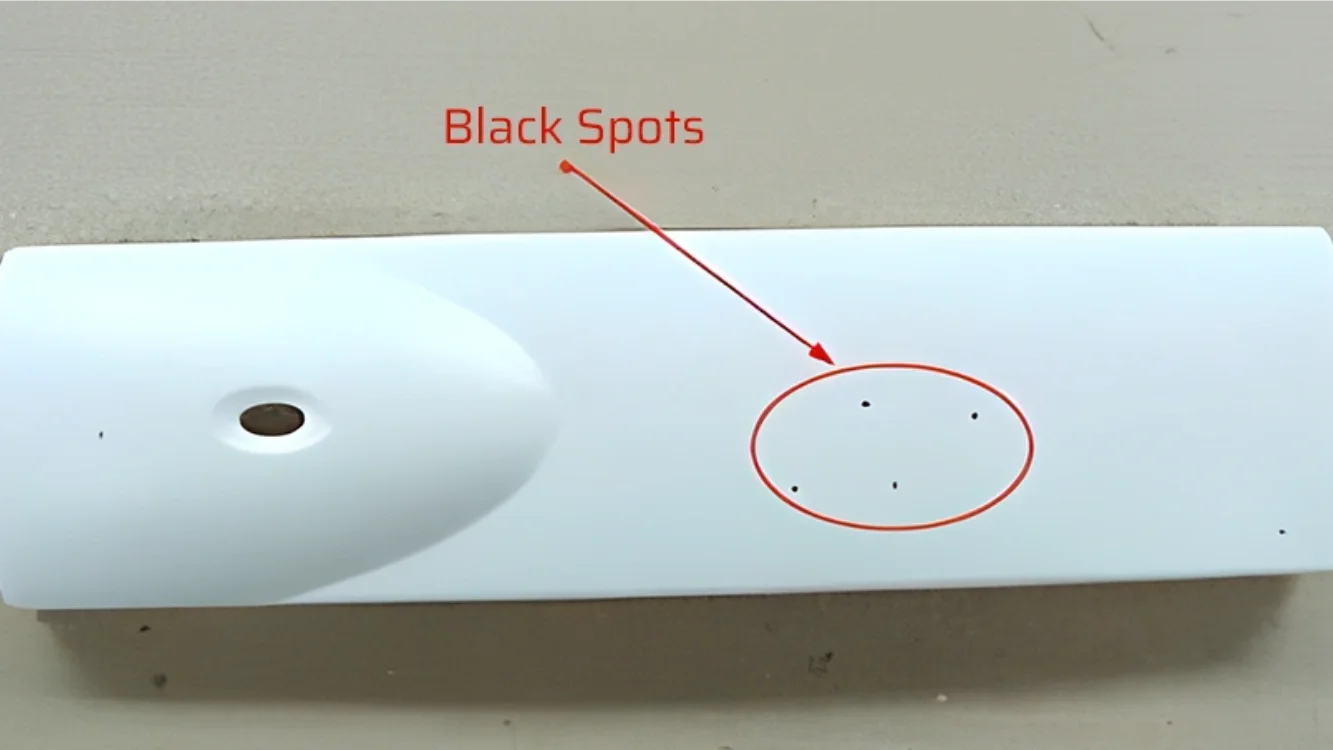

Verunreinigte Rohstoffe verursachen dunkle Flecken.WAHR

Verunreinigungen in den Rohstoffen führen zu Farbfehlern in den Produkten.

Wie verursachen Verunreinigungen im Rohmaterial dunkle Flecken?

Haben Sie sich jemals gefragt, wie winzige Verunreinigungen in Rohstoffen zu unansehnlichen dunklen Flecken auf Ihren Produkten führen können?

Verunreinigungen im Rohmaterial verursachen dunkle Flecken, indem sie die Farbe und Qualität von Spritzgussteilen beeinträchtigen. Um diese Mängel zu vermeiden, ist es entscheidend, die Reinheit durch strenge Qualitätskontrollen und sachgemäße Lagerung sicherzustellen.

Die Rolle der Rohstoffreinheit

Die Bedeutung der Rohmaterialreinheit beim Spritzgießen kann nicht hoch genug eingeschätzt werden. Verunreinigungen wie Schmutz, Staub oder Abbauprodukte können sich während der Verarbeitung in den Kunststoff einlagern und zu sichtbaren dunklen Flecken führen. Um dem entgegenzuwirken, sollten Unternehmen ihre Materialien von renommierten Lieferanten beziehen und jede Charge gründlich prüfen.

Die Implementierung eines robusten Qualitätskontrollprozesses kann dazu beitragen, Verunreinigungen zu identifizieren, bevor sie in den Produktionsprozess gelangen. Dies umfasst sowohl Sichtprüfungen als auch fortschrittliche Testmethoden wie die Spektroskopie, um selbst kleinste Verunreinigungen nachzuweisen.

Lagerbedingungen und deren Auswirkungen

Unsachgemäße Lagerung kann ebenfalls zu Verunreinigungen führen. Rohstoffe sollten trocken, kühl und gut belüftet aufbewahrt werden, um sie vor Feuchtigkeit und Hitze zu schützen, da diese die Materialqualität beeinträchtigen und Verunreinigungen verursachen können. Die Verwendung luftdichter Behälter und die regelmäßige Überwachung der Lagerbedingungen tragen zur Erhaltung der Materialqualität bei.

Die Aufrechterhaltung einer sauberen Lagerumgebung minimiert das Risiko, dass Rohstoffe durch äußere Verunreinigungen gelangen. In Anlagen zur Lagerung von Schüttgut kann der Einsatz automatisierter Überwachungssysteme sicherstellen, dass die Bedingungen ohne ständige manuelle Kontrolle optimal bleiben.

Reinigungs- und Filterverfahren

Selbst bei größter Sorgfalt kann es zu Verunreinigungen kommen. Durch Sieben oder Filtern lassen sich unerwünschte Partikel aus den Rohstoffen entfernen, bevor diese in der Produktion eingesetzt werden. Für Unternehmen, die Recyclingmaterialien verwenden, sind sorgfältiges Sieben und Aufbereiten unerlässlich, um sicherzustellen, dass diese Materialien die erforderlichen Standards erfüllen.

Ein praktischer Ansatz ist die Verwendung eines mehrschichtigen Filtrationssystems, das schrittweise Partikel unterschiedlicher Größe entfernt und so sicherstellt, dass nur das reinste Material in den Produktionsprozess gelangt.

Fallstudie: Bekämpfung von Schadstoffen in Echtzeit

Nehmen wir einen Hersteller, der mit anhaltenden Problemen mit dunklen Flecken auf seinen Produkten zu kämpfen hatte. Durch die Einführung eines umfassenden Rohmaterialprüfprotokolls in Verbindung mit modernster Filtertechnologie konnte er die Fehlerhäufigkeit deutlich reduzieren.

wurde die Produktqualität insgesamt verbessert, , Anzeichen einer Kontamination frühzeitig zu erkennen, und neue Lagerlösungen

Verunreinigungen stellen zwar eine Herausforderung dar, doch das Verständnis ihrer Auswirkungen und die Umsetzung dieser Strategien können die Ergebnisse des Spritzgießens erheblich verbessern.

Verunreinigungen verursachen dunkle Flecken auf spritzgegossenen Produkten.WAHR

Verunreinigungen führen zu Unreinheiten, die Farbe und Qualität beeinträchtigen.

Durch sachgemäße Lagerung werden Verunreinigungen in den Rohstoffen verhindert.WAHR

Durch die Lagerung von Materialien an kühlen, trockenen Orten wird eine Kontamination vermieden.

Was sind die besten Vorgehensweisen für die Maschinenwartung?

Die Gewährleistung einer optimalen Maschinenwartung ist entscheidend, um Mängel an spritzgegossenen Produkten, wie beispielsweise unansehnliche schwarze Flecken, zu vermeiden.

Zu den besten Vorgehensweisen bei der Maschinenwartung gehören die regelmäßige Reinigung, die Überwachung der Prozessparameter und die Sicherstellung einer gleichmäßigen Erwärmung, um Defekte zu vermeiden.

Regelmäßige Reinigung und Inspektion

Eine der Grundvoraussetzungen für eine effektive Maschinenwartung ist ein gründliches Reinigungsprogramm² . Dieses umfasst:

- Gründliche Reinigung der Maschinenkomponenten : Zylinder, Schnecke und Düse regelmäßig mit speziellen Reinigungsmitteln reinigen. Dies verhindert die Ansammlung von Karbiden und Ölrückständen, die zu Defekten führen können.

- Überprüfung der Heizelemente : Überprüfen Sie das Heizsystem regelmäßig, um eine gleichmäßige Wärmeverteilung zu gewährleisten und lokale Überhitzung zu vermeiden, die zu dunklen Flecken führen kann.

Überwachung von Prozessparametern

Das Anpassen und Überwachen von Prozessparametern ist eine weitere wichtige Vorgehensweise:

- Temperaturkontrolle : Senken Sie die Temperaturen von Lauf und Düse leicht ab, um eine Zersetzung des Kunststoffs zu verhindern.

- Drehzahl und Gegendruck der Schraube : Reduzieren Sie diese, um Scherspannungen und Reibung zu minimieren, die zu übermäßiger Hitze und dunklen Flecken führen können.

- Einspritz- und Nachlaufzeit : Optimieren Sie diese Zeiten, um zu verhindern, dass das Material zu lange im Zylinder oder in der Form verbleibt und somit das Risiko einer Überhitzung verringert wird.

| Parameter | Empfohlene Einstellung |

|---|---|

| Fasstemperatur | Niedriger aufgrund des Materialbedarfs |

| Schneckengeschwindigkeit | Verringern, um die Scherspannung zu verringern |

| Injektionszeit | Für schnellere Zyklen anpassen |

Sicherstellung einer gleichmäßigen Erwärmung

Eine gleichmäßige Erwärmung ist entscheidend für die Aufrechterhaltung der Produktqualität:

- Regelmäßige Kalibrierung : Stellen Sie sicher, dass alle Temperatursensoren genau kalibriert sind.

- Überprüfung der Wärmeverteilung : Führen Sie regelmäßige Kontrollen durch, um eine gleichmäßige Wärmeverteilung in den Heizzonen der Maschine sicherzustellen.

Durch die Anwendung dieser bewährten Verfahren können Maschinenbediener das Auftreten von Fehlern wie schwarzen Flecken an ihren Spritzgussteilen deutlich reduzieren. Diese Wartungsstrategien verbessern nicht nur die Produktqualität, sondern verlängern auch die Lebensdauer der Maschinen und fördern so Kosteneffizienz und Nachhaltigkeit in der Fertigung.

Regelmäßige Reinigung verhindert schwarze Flecken auf den Produkten.WAHR

Durch die Reinigung werden Ablagerungen entfernt, die zu Defekten wie schwarzen Flecken führen.

Eine Verringerung der Schneckendrehzahl erhöht die Scherspannung.FALSCH

Durch die Reduzierung der Schneckendrehzahl werden Scherspannung und Reibung minimiert.

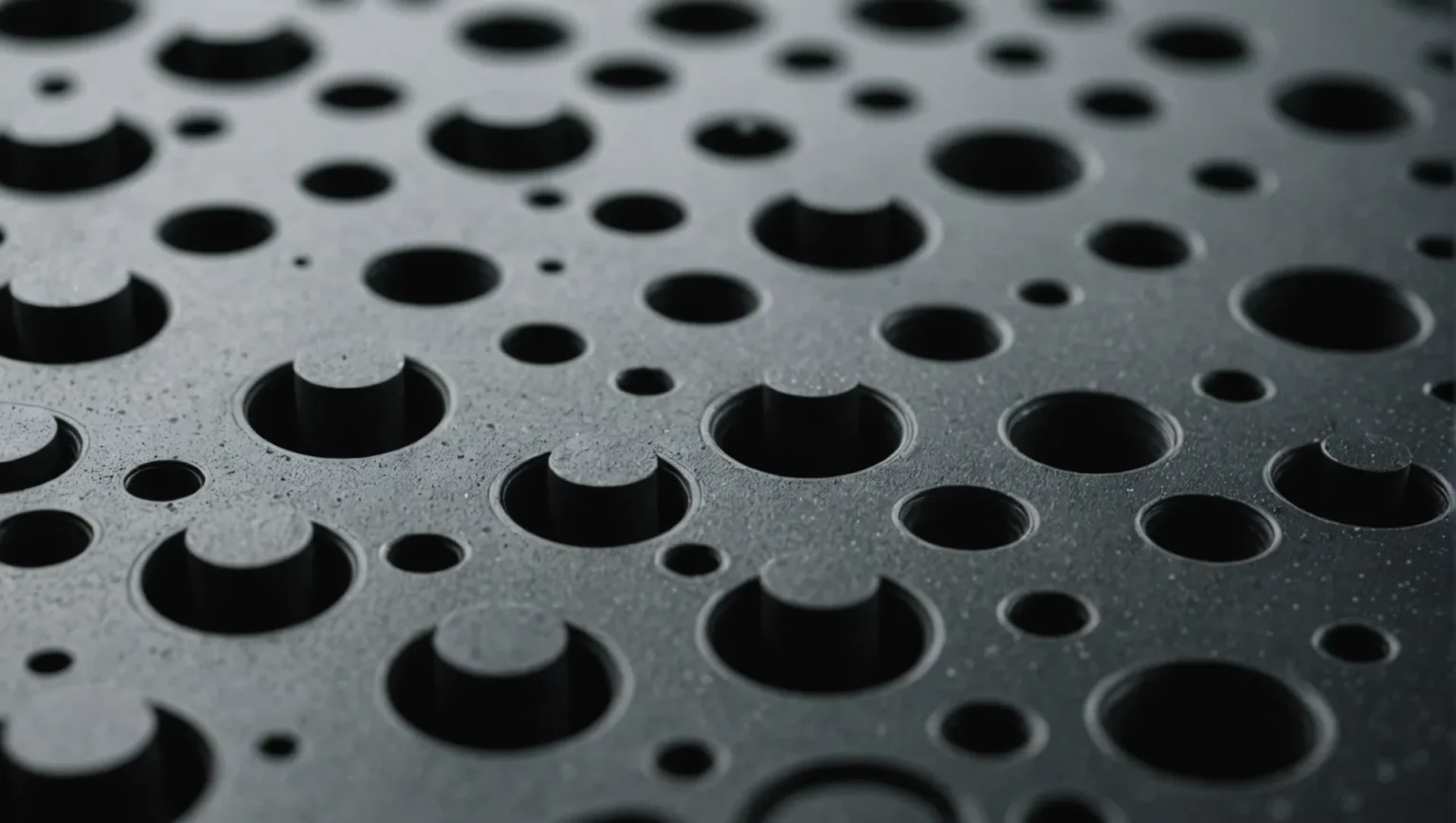

Wie kann sich die Formengestaltung auf die Produktqualität auswirken?

Die Konstruktion von Spritzgussformen spielt eine entscheidende Rolle für die Qualität von Spritzgussprodukten. Eine gut gefertigte Form gewährleistet Präzision, Effizienz und fehlerfreie Ergebnisse.

Eine effektive Werkzeugkonstruktion minimiert Defekte, gewährleistet Gleichmäßigkeit und verbessert die Produktqualität durch Optimierung des Materialflusses, der Abkühlgeschwindigkeit und der Belüftung während des Formgebungsprozesses.

Die Rolle der Formenkonstruktion verstehen

Die Werkzeugkonstruktion ist entscheidend dafür, dass das Endprodukt den Qualitätsstandards entspricht. Ein gut konstruiertes Werkzeug ermöglicht einen optimalen Materialfluss³ und reduziert so die Wahrscheinlichkeit von Fehlern wie Verzug, Lunker oder ungleichmäßiger Oberflächenstruktur. Durch die Kontrolle von Faktoren wie Angusslage, Angusskanalsystem und Kavitätenlayout können Konstrukteure maßgeblich beeinflussen, wie das flüssige Plastik das Werkzeug füllt.

Kühlung und Belüftung

Ein entscheidender Aspekt der Werkzeugkonstruktion ist das Kühlsystem⁴ . Effiziente Kühlsysteme verkürzen die Zykluszeiten und verbessern die Oberflächengüte, indem sie Probleme wie Einfallstellen oder innere Spannungen verhindern. Darüber hinaus verhindert eine ausreichende Belüftung Lufteinschlüsse, die zu Brandflecken oder unvollständiger Füllung führen können.

Präzisions- und Materialüberlegungen

Präzision im Werkzeugbau ist von größter Bedeutung, insbesondere bei Produkten mit engen Toleranzen. Präzisionswerkzeuge gewährleisten beispielsweise, dass alle Teile ohne aufwendige Nachbearbeitung perfekt zusammenpassen. Darüber hinaus kann die Wahl der richtigen Materialien für das Werkzeug selbst dessen Lebensdauer und Verschleißfestigkeit erhöhen.

Hochwertiger Stahl oder Legierungen werden oft aufgrund ihrer Langlebigkeit und ihrer Fähigkeit, hohen Drücken und Temperaturen standzuhalten, ausgewählt.

Erhaltung der Schimmelpilzintegrität

, der zu Fehlern wie Gratbildung oder schwarzen Flecken führt. Mit der Zeit kann Verschleiß die Fließwege innerhalb der Form verändern und so eine ungleichmäßige Materialverteilung verursachen. Techniken wie Oberflächenbehandlungen können die Lebensdauer einer Form verlängern und die Produktkonsistenz gewährleisten.

Kosten und Qualität im Gleichgewicht halten

Komplexe Konstruktionen können zwar die anfänglichen Kosten erhöhen, führen aber häufig zu niedrigeren langfristigen Produktionskosten, da sie Fehlerquoten und Materialverschwendung reduzieren. Investitionen in fortschrittliche Werkzeugkonstruktionen verbessern daher nicht nur die Qualität, sondern steigern auch die Gesamteffizienz der Produktion.

Die Werkzeugkonstruktion beeinflusst die Effizienz des Materialflusses.WAHR

Durch eine strategische Werkzeugkonstruktion wird die Art und Weise verbessert, wie geschmolzener Kunststoff die Form füllt.

Mangelhafte Kühlsysteme beeinträchtigen die Oberflächenqualität.WAHR

Ineffiziente Kühlung führt zu Defekten wie Einfallstellen und Spannungen.

Warum ist die Umgebungskontrolle beim Spritzgießen so wichtig?

Im Bereich des Spritzgießens ist die Aufrechterhaltung einer optimalen Umgebung der Schlüssel zur Herstellung fehlerfreier Produkte. Doch warum ist diese Kontrolle so wichtig?

Die Kontrolle der Umgebungsbedingungen beim Spritzgießen ist unerlässlich, um Verunreinigungen zu vermeiden, eine gleichbleibende Produktionsqualität zu gewährleisten und Fehler wie schwarze Flecken zu reduzieren. Durch die Einhaltung sauberer und kontrollierter Bedingungen können Hersteller die Produktintegrität verbessern und Abfall minimieren.

Gewährleistung von Sauberkeit und Reduzierung von Verunreinigungen

Eine der größten Herausforderungen beim Spritzgießen ist die Vermeidung von Verunreinigungen, die zu Fehlern wie schwarzen Flecken führen können. Durch die Aufrechterhaltung einer sauberen Produktionsumgebung lässt sich der Eintrag von Staub, Öl und anderen Verunreinigungen, die das Endprodukt beeinträchtigen könnten, deutlich reduzieren. Beispielsweise sind der Einsatz von Luftreinigungssystemen und die regelmäßige Reinigung von Böden und Anlagen wirksame Maßnahmen.

Temperatur- und Feuchtigkeitsregelung

Die Kontrolle von Temperatur und Luftfeuchtigkeit ist entscheidend, da sie sowohl die Materialeigenschaften als auch den Formgebungsprozess beeinflusst. Schwankungen können zu Qualitätseinbußen beim Produkt führen. Daher trägt die Stabilisierung dieser Umgebungsfaktoren dazu bei, die Materialintegrität zu erhalten und das Fehlerrisiko zu verringern.

Auswirkungen auf die Prozessstabilität

Stabile Umgebungsbedingungen tragen zur Prozessstabilität bei und gewährleisten, dass jeder Produktionszyklus gleichbleibende Ergebnisse liefert. Diese Stabilität ist essenziell für die Serienfertigung, da selbst geringfügige Abweichungen zu erheblichem Ausschuss führen können. Durch die Regulierung der Umgebungsbedingungen können Hersteller einen besser planbaren und effizienteren Prozess erzielen.

Reduzierung chemischer Interferenzen

Der Einsatz von Chemikalien wie Trennmitteln oder Rostschutzmitteln sollte minimiert werden, da diese die Kunststoffe verunreinigen können. Ist dies jedoch notwendig, lassen sich negative Auswirkungen durch die Auswahl hochwertiger Produkte und die Kontrolle ihrer Anwendung abmildern. Ausführlichere Strategien zur Minimierung des Chemikalieneinsatzes finden Sie im Abschnitt „ Ethisches Chemikalienmanagement beim Spritzgießen“ (6) .

Verbesserung der Qualitätskontrollmaßnahmen

Die Einrichtung eines strengen Qualitätskontrollsystems ist unerlässlich, um Probleme frühzeitig im Produktionsprozess zu erkennen. Der Einsatz moderner Geräte wie Licht- und Elektronenmikroskope ermöglicht eine präzise Analyse von Fehlern und führt zu gezielten Lösungsansätzen. Erfahren Sie mehr über Qualitätskontrolltechniken im Abschnitt „ Qualitätskontrolle beim Spritzgießen 7“ .

Durch Temperaturkontrolle werden Fehler beim Spritzgießen verhindert.WAHR

Stabile Temperaturen gewährleisten eine gleichbleibende Materialqualität und reduzieren so Materialfehler.

Schwankungen der Luftfeuchtigkeit haben keinen Einfluss auf die Qualität des Spritzgusses.FALSCH

Schwankungen der Luftfeuchtigkeit können die Materialeigenschaften verändern und somit die Qualität beeinträchtigen.

Abschluss

Durch die Beseitigung von Schwachstellen mittels strenger Qualitätskontrolle und ordnungsgemäßer Wartung können Sie die Produktqualität deutlich verbessern und Abfall reduzieren.

-

Lernen Sie effektive Methoden zur Lagerung von Rohstoffen kennen, um Verunreinigungen zu vermeiden. Es wird empfohlen, dass Hersteller Rohstoffe bei etwa 70°F an einem trockenen Ort ohne direkte Sonneneinstrahlung lagern. ↩

-

Entdecken Sie effektive Reinigungstechniken zur Vermeidung von schwarzen Flecken: Reinigen Sie regelmäßig die Oberflächen, Formen und Komponenten Ihrer Spritzgießanlagen mit geeigneten Reinigungsmitteln und -verfahren ↩

-

Erfahren Sie, wie strategisches Werkzeugdesign die Materialflusseffizienz steigert: Die Moldflow Analysis (MFA)-Software simuliert den Kunststofffluss und ermöglicht so die Optimierung von Bauteil- und Werkzeugdesign, um Produkte von einwandfreier Qualität herzustellen. ↩

-

Erfahren Sie, warum eine effiziente Kühlung für fehlerfreie Produkte unerlässlich ist: Ein unsachgemäßer Kühlprozess beim Spritzgießen führt fast immer zu Bauteilfehlern, die Nachbearbeitung oder Ausschuss erfordern. Der Kühlprozess … ↩

-

Entdecken Sie Techniken zur Verlängerung der Werkzeugstandzeit und zur Qualitätssicherung: 8 Möglichkeiten zur Erhöhung der Werkzeugstandzeit · 1. Presskraft · 2. Niederdruckschließen · 3. Kerneinrichtung · 4. Werkzeugöffnung und -schließung · 5. Auswerfereinrichtung · 6. Heißkanäle und Ventil … ↩

-

Lernen Sie Strategien kennen, um chemische Wechselwirkungen in der Produktion zu minimieren: Stellen Sie sicher, dass alle verwendeten Materialien miteinander kompatibel sind. Erhöhen Sie die Formtemperatur oder trocknen Sie das Material vor, falls Feuchtigkeit ein Problem darstellt ↩

-

Entdecken Sie fortschrittliche Techniken zur Verbesserung der Qualitätskontrollmaßnahmen: Die erste Phase ist die Konstruktionsphase, gefolgt von der Formen- und Vorproduktionsprüfung sowie der prozessbegleitenden Qualitätskontrolle und der Endprüfung. ↩