Fühlen Sie sich über den Druckverlust in Ihrem Spritzgussprozess frustriert?

Um den Druckverlust beim Spritzgießen effektiv zu kontrollieren, konzentrieren Sie sich auf die Auswahl der Ausrüstung, das Formendesign, die Anpassung der Prozessparameter und die Schulung des Bedieners. Jeder Faktor spielt eine entscheidende Rolle bei der Minimierung des Druckabfalls und der Optimierung der Fertigungsergebnisse.

Während die erste Antwort einen Einblick in die Kontrolle von Druckverlusten bietet, offenbart eine tiefere Betrachtung der einzelnen Aspekte umfassende Strategien und Experteneinblicke. Lesen Sie weiter, um detaillierte Methoden zu entdecken, die Ihre Spritzgussprozesse verändern können.

Regelmäßige Gerätewartung reduziert den Druckverlust.WAHR

Regelmäßige Wartung verhindert Leckagen und Verstopfungen und minimiert den Druckverlust.

- 1. Welche Rolle spielen Geräte bei der Bewältigung von Druckverlusten?

- 2. Wie kann das Formendesign die Druckregelung beeinflussen?

- 3. Welche Prozessanpassungen sind entscheidend für die Reduzierung des Druckverlusts?

- 4. Warum ist eine Bedienerschulung für die Kontrolle des Druckabfalls unerlässlich?

- 5. Abschluss

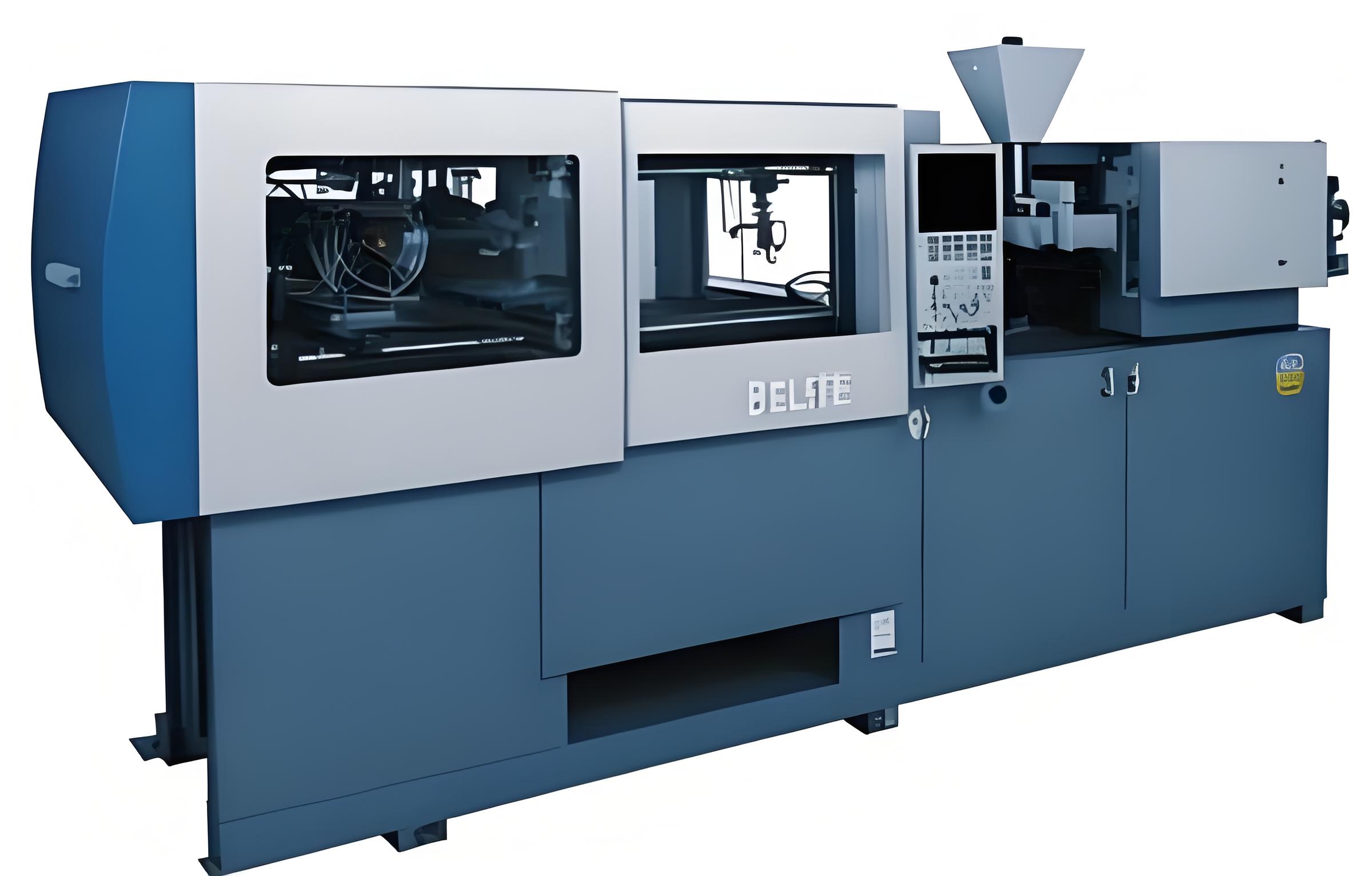

Welche Rolle spielen Geräte bei der Bewältigung von Druckverlusten?

Die Ausrüstung ist das Rückgrat für die Bewältigung von Druckverlusten beim Spritzgießen und gewährleistet Stabilität und Präzision während des gesamten Prozesses.

Die Ausrüstung spielt eine entscheidende Rolle bei der Bewältigung des Druckverlusts, indem sie für die nötige Stabilität, Präzision und Wartung sorgt, um den Druckabfall während des Spritzgießens zu minimieren.

Auswahl der richtigen Spritzgießmaschine

Die Auswahl einer geeigneten Spritzgießmaschine ist von entscheidender Bedeutung. Der Nenndruck 1 der Maschine muss den Produktionsanforderungen entsprechen. Zu geringer Druck kann zu erhöhtem Druckverlust führen. Maschinen, die Stabilität und Präzision bieten, tragen dazu bei, Schwankungen zu mildern, die zum Druckverlust beitragen.

- Überlegungen zum Nenndruck: Stellen Sie sicher, dass die Druckkapazität der Maschine den Produktionsanforderungen entspricht, um übermäßige Verluste zu vermeiden.

- Stabilität und Präzision: Maschinen mit hervorragender Stabilität reduzieren Druckschwankungen und minimieren Verluste.

Bedeutung der regelmäßigen Gerätewartung

Die Wartung ist für die Aufrechterhaltung der Geräteeffizienz von entscheidender Bedeutung. Regelmäßige Kontrollen des Hydrauliksystems stellen sicher, dass keine Lecks oder Verstopfungen vorliegen, die zu Druckabfällen führen könnten.

- Prüfungen des Hydrauliksystems: Regelmäßige Inspektionen gewährleisten einen ungehinderten Ölfluss und die Vermeidung von Leckagen.

- Reinigungsprotokolle: Die routinemäßige Reinigung von Düsen und Zylindern verhindert Verstopfungen, die den Kunststofffluss behindern, und verringert den Druckverlust.

Einfluss der Ausrüstung auf die Druckstabilität

Die Fähigkeit der Ausrüstung, stabile Betriebsbedingungen aufrechtzuerhalten, wirkt sich direkt auf das Druckverlustmanagement aus. Fortschrittliche Maschinen, die mit Sensoren und Feedbacksystemen ausgestattet sind, können Parameter in Echtzeit anpassen, um optimale Bedingungen aufrechtzuerhalten.

- Erweiterte Überwachung: Echtzeit-Feedbacksysteme tragen dazu bei, stabile Bedingungen aufrechtzuerhalten und Druckabweichungen zu minimieren.

- Sensorintegration: Sensoren liefern Daten zur schnellen Anpassung von Parametern, um potenziellen Verlusten entgegenzuwirken.

Durch die Fokussierung auf die Auswahl und Wartung der Ausrüstung können Spritzgussprozesse eine bessere Kontrolle über den Druckverlust erreichen. Dieser grundlegende Schritt schafft die Grundlage für eine verbesserte Effizienz und Qualität in den Fertigungsabläufen.

Fortschrittliche Maschinen reduzieren Druckschwankungen.WAHR

Maschinen mit Sensoren passen Parameter in Echtzeit an und stabilisieren den Druck.

Regelmäßige Wartung erhöht den Druckverlust in Systemen.FALSCH

Die Wartung verhindert Lecks und Verstopfungen und reduziert den Druckverlust.

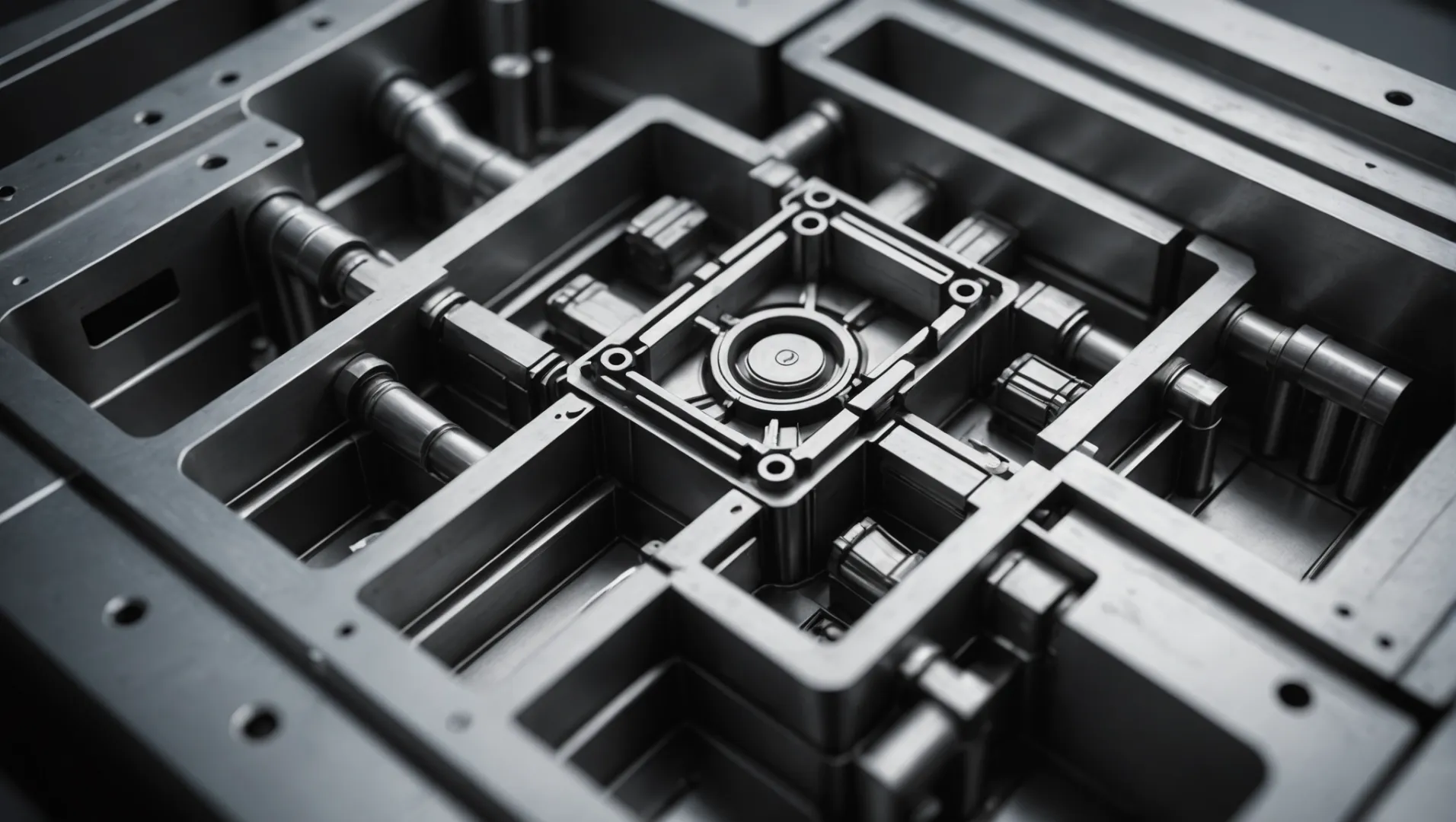

Wie kann das Formendesign die Druckregelung beeinflussen?

Das Formendesign spielt eine entscheidende Rolle bei der Druckkontrolle während des Spritzgussprozesses. Durch die Optimierung von Designelementen können Hersteller den Druckverlust erheblich reduzieren und die Produktionseffizienz steigern.

Zur Optimierung des Formdesigns gehört die Gestaltung eines geeigneten Strömungskanalsystems, die Sicherstellung einer ordnungsgemäßen Entlüftung und die Aufrechterhaltung einer hohen Präzision. Diese Strategien tragen dazu bei, den Druckverlust zu minimieren, indem sie den Strömungswiderstand verringern und Lufteinschlüsse während des Injektionsprozesses verhindern.

Entwerfen eines effizienten Strömungskanalsystems

Die Gestaltung des Fließkanalsystems ist entscheidend für die Druckführung beim Spritzgießen. Ein gut strukturierter Fließkanal minimiert den Widerstand und sorgt für einen reibungslosen Kunststofffluss. Dies beinhaltet:

- Form- und Größenoptimierung : Die Geometrie des Fließkanals sollte auf das spezifische zu formende Produkt zugeschnitten sein. Beispielsweise könnte ein kreisförmiger Querschnitt für bestimmte Produkte besser geeignet sein, da er einen gleichmäßigen Strömungsweg bietet und den Druckverlust verringert.

- Ausgewogene Anordnung : Durch die Gewährleistung einer ausgewogenen Anordnung der Strömungskanäle kann eine ungleichmäßige Füllung verhindert werden, die andernfalls zu einem erhöhten Druck an bestimmten Stellen führen könnte.

Gewährleistung einer ordnungsgemäßen Formabsaugung

Effektive Formenabsaugsysteme sind unerlässlich, um einen Druckaufbau durch eingeschlossene Luft zu verhindern. Eine unzureichende Entlüftung kann zu Defekten und erhöhtem Druckverlust führen.

- Hinzufügen von Abluftrillen : Durch die Integration von Abluftrillen in kritischen Bereichen kann eingeschlossene Luft effizient entweichen und so der Druckabfall verringert werden.

- Optimierung der Auslassposition : Die strategische Platzierung von Entlüftungsöffnungen an Stellen, an denen am wahrscheinlichsten Luft eingeschlossen wird, kann die Auslasseffizienz verbessern und sicherstellen, dass Kunststoff die Form ungehindert füllt.

Aufrechterhaltung einer hohen Formgenauigkeit

Hochpräzise Formen tragen wesentlich zur Druckkontrolle während des Formprozesses bei. Präzision beeinflusst, wie gut der Kunststoff fließt und die Form füllt.

- Regelmäßige Wartung der Formen : Die regelmäßige Überprüfung der Formen auf Verschleiß stellt sicher, dass etwaige Probleme umgehend behoben werden können, und verhindert so erhöhte Reibung und Leckagen, die zu Druckverlusten führen.

- Verwendung fortschrittlicher Materialien : Der Einsatz von Materialien mit geringen Wärmeausdehnungseigenschaften kann die Formintegrität über mehrere Zyklen hinweg aufrechterhalten und eine konsistente Druckkontrolle gewährleisten.

Vorteile fortschrittlicher Formentechnologien

Durch die Einbeziehung fortschrittlicher Technologien in die Formenkonstruktion kann die Druckkontrolle weiter verbessert werden.

- CAD/CAM-Integration : Der Einsatz computergestützter Konstruktions- und Fertigungswerkzeuge ermöglicht eine präzise Formenkonstruktion und -prüfung, die potenzielle Druckverlustprobleme vor Produktionsbeginn vorhersagen kann.

- 3D-Druck : Durch den Einsatz der 3D-Drucktechnologie für Prototypenformen können schnell verschiedene Designs getestet werden, was eine schnelle Iteration ermöglicht, um die effektivste Lösung zu finden.

Durch die Fokussierung auf diese Aspekte des Formendesigns können Hersteller erhebliche Verbesserungen bei der Druckkontrolle beim Spritzgießen erzielen. Solche Verbesserungen verbessern nicht nur die Produktqualität, sondern erhöhen auch die Gesamteffizienz der Produktion. Weitere Einblicke in effektive Formenbaustrategien finden Sie in Expertenstrategien für den Formenbau 2 .

Ein kreisförmiger Strömungskanal reduziert den Druckverlust.WAHR

Kreisförmige Querschnitte sorgen für gleichmäßige Strömungswege und verringern den Widerstand.

Der 3D-Druck behindert die Iteration des Formendesigns.FALSCH

Der 3D-Druck ermöglicht schnelle Tests und Iterationen und erhöht so die Designflexibilität.

Welche Prozessanpassungen sind entscheidend für die Reduzierung des Druckverlusts?

Die Feinabstimmung der Prozessparameter beim Spritzgießen ist von entscheidender Bedeutung, um den Druckverlust zu reduzieren und sowohl die Effizienz als auch die Produktqualität zu verbessern.

Zu den wichtigsten Prozessanpassungen zur Reduzierung des Druckverlusts beim Spritzgießen gehören die Steuerung der Einspritzgeschwindigkeit, die Optimierung des Nachdrucks, die Anpassung der Temperaturen und die Auswahl geeigneter Kunststoffmaterialien.

Steuerung der Spritzgussgeschwindigkeit

Die Einstellung der Geschwindigkeit, mit der Material in die Form eingespritzt wird, ist eine heikle Angelegenheit. Während eine Reduzierung der Geschwindigkeit die Scherkräfte und damit den Druckverlust verringern kann, kann eine zu langsame Geschwindigkeit die Produktionseffizienz beeinträchtigen. Dieser differenzierte Ansatz sorgt für einen gleichmäßigeren Fluss und weniger Widerstand.

Stellen Sie sich ein Szenario vor, in dem eine übermäßige Geschwindigkeit zu einer Scherverdünnung des Materials führt, was zu einer Erhöhung der Reibung und des Druckverlusts führt. Durch sorgfältiges Mäßigen der Geschwindigkeit kann die Flussstabilität 3 und konsistentere Ergebnisse erzielt werden.

Optimierung von Nachdruck und Zeit

Die Haltephase ist entscheidend dafür, dass das Material die Form vollständig und lunkerfrei ausfüllt. Die Optimierung dieser Phase durch Anpassung von Druck und Timing trägt dazu bei, Kompaktheit zu erreichen und den Druckverlust zu reduzieren. Dies kann auch dazu beitragen, die Schrumpfung zu minimieren, die sich auf die Produktintegrität auswirkt.

Stellen Sie sich eine Situation vor, in der der Haltedruck zu lange oder zu kurz aufrechterhalten wird. Es kann zu Mängeln wie Einfallstellen oder Verwerfungen kommen. Daher kann die Feinabstimmung dieser Parameter die Produktqualität erheblich verbessern und gleichzeitig den Druck effizient steuern.

Temperaturanpassungen

Die Temperatureinstellungen für Zylinder und Düse sind entscheidend für einen optimalen Materialfluss. Durch die Aufrechterhaltung geeigneter Temperaturen wird die Viskosität verringert, wodurch Widerstand und Druckverlust verringert werden. Zu hohe Temperaturen können jedoch zu einer Verschlechterung der Materialien oder zur Gasbildung führen.

Beispielsweise die Kalibrierung des idealen Temperaturbereichs 4 für verschiedene Polymere dazu bei, die Integrität des Materials aufrechtzuerhalten und gleichzeitig die Fließbedingungen zu optimieren.

Auswahl des Kunststoffmaterials

Die Wahl des Kunststoffmaterials hat direkten Einfluss auf dessen Fließeigenschaften. Durch die Auswahl von Materialien mit niedrigerer Viskosität und guter Fließfähigkeit kann der Druckverlust erheblich reduziert werden. Darüber hinaus verhindert die Gewährleistung der Trockenheit des Kunststoffs die Dampfentwicklung beim Formen, die den Druckverlust erhöhen kann.

Beispielsweise die Analyse von Materialeigenschaften 5 wie dem Schmelzflussindex (MFI) bei der Auswahl des richtigen Polymers, das den Prozessanforderungen entspricht und den Widerstand beim Formen minimiert.

Eine Verringerung der Einspritzgeschwindigkeit verringert den Druckverlust.WAHR

Niedrigere Geschwindigkeiten verringern die Scherkräfte und minimieren so den Druckverlust beim Formen.

Hohe Temperaturen verbessern immer den Materialfluss.FALSCH

Übermäßige Hitze kann Materialien zersetzen und den Druckverlust erhöhen.

Warum ist eine Bedienerschulung für die Kontrolle des Druckabfalls unerlässlich?

In der Spritzgussindustrie sind qualifizierte Bediener von entscheidender Bedeutung, um Druckverluste zu minimieren und die Produktionsqualität zu verbessern.

Die Schulung der Bediener ist für die Kontrolle des Druckabfalls von entscheidender Bedeutung, da sie den ordnungsgemäßen Maschinenbetrieb, rechtzeitige Wartungsprüfungen und die Einhaltung standardisierter Verfahren gewährleistet und den Druckverlust während des Spritzgießprozesses erheblich reduziert.

Die Rolle der Bediener im Druckmanagement verstehen

Bediener stehen im Spritzgussprozess an vorderster Front und ihr Fachwissen kann über die Effizienz der Produktion entscheiden. Geschulte Bediener verstehen nicht nur die Mechanik der Maschinen, mit denen sie arbeiten, sondern verfügen auch über die Fähigkeiten, Maschinenparameter 6 effektiv zu optimieren. Sie sind in der Lage, frühe Anzeichen eines Druckverlusts zu erkennen und Korrekturmaßnahmen zu ergreifen, um so eine stabile Produktionsumgebung aufrechtzuerhalten.

Wichtig ist die Vertrautheit mit Spritzgussgeräten

Gut ausgebildete Bediener sind mit den spezifischen Bedienmethoden verschiedener Spritzgießmaschinen vertraut. Dieses Wissen ist von entscheidender Bedeutung, da bereits geringfügige Abweichungen in den Maschineneinstellungen zu erheblichen Druckverlusten führen können. Bediener müssen diese Einstellungen genau anpassen, um sicherzustellen, dass jeder Zyklus reibungslos verläuft. Durch die Aufrechterhaltung optimaler Parameter wie Einspritzgeschwindigkeit und Temperatur können Bediener übermäßige Scherkräfte verhindern, die zu einem erhöhten Druckverlust führen.

Regelmäßige Wartungskontrollen

Geschulte Bediener spielen eine Schlüsselrolle bei der Durchführung regelmäßiger Wartungskontrollen an Geräten und Formen. Zu diesen Kontrollen gehört die Überwachung des Hydrauliksystems, um Lecks zu verhindern und sicherzustellen, dass Düsen und Zylinder frei bleiben. Solche vorbeugenden Maßnahmen können unerwartete Druckabfälle drastisch reduzieren, indem Probleme angegangen werden, bevor sie eskalieren.

Ein proaktiver Wartungsansatz umfasst die Dokumentation aller Inspektionen und Reparaturen, um sicherzustellen, dass wiederkehrende Probleme umgehend erkannt und behoben werden. Diese Dokumentation ist von entscheidender Bedeutung für die Führung historischer Aufzeichnungen, die als Grundlage für zukünftige Anpassungen oder erforderlichen Austausch von Maschinen dienen können.

Einhaltung standardisierter Verfahren

Bediener müssen strenge Betriebsprotokolle befolgen, um Pannen zu vermeiden, die zu Druckverlusten führen können. Standardisierte Verfahren führen den Bediener durch die richtigen Schritte beim Material- oder Formenwechsel und verhindern so mögliche Schäden, die die Maschinenintegrität beeinträchtigen könnten. Diese Haftung sorgt nicht nur für Sicherheit, sondern erhält auch die Effizienz des Spritzgussprozesses.

Kontinuierliche Ausbildung und Kompetenzentwicklung

Kontinuierliches Lernen ist unerlässlich, um mit den technologischen Fortschritten und Prozessverbesserungen im Spritzguss Schritt zu halten. Regelmäßige Schulungen helfen den Bedienern, über neue Techniken zur Druckregelung7 informiert zu bleiben , die sie in ihren täglichen Betrieb umsetzen können. Diese Sitzungen umfassen oft praktische Workshops und theoretische Kurse, die sich mit den neuesten Industriestandards und Best Practices befassen.

Fazit: Der Einfluss der Bedienerkompetenz auf das Druckmanagement

Die Fähigkeit der Bediener, den Druck effektiv zu verwalten, hängt von ihrer Ausbildung und ihrem Verständnis des Spritzgießprozesses ab. Durch die Investition in umfassende Schulungsprogramme können Unternehmen sicherstellen, dass ihre Bediener mit den erforderlichen Fähigkeiten ausgestattet sind, um Druckverluste zu minimieren und so letztendlich die Produktqualität und Produktionseffizienz zu verbessern.

Bedienerschulungen reduzieren den Druckabfall beim Spritzgießen.WAHR

Geschulte Bediener optimieren die Maschineneinstellungen und führen Wartungsarbeiten durch, um den Druckverlust zu minimieren.

Das Ignorieren der Bedienerschulung hat keine Auswirkungen auf das Druckmanagement.FALSCH

Mangelnde Schulung führt zu unsachgemäßer Handhabung der Maschine und einem erhöhten Druckabfall.

Abschluss

Eine effektive Druckregelung beim Spritzgießen steigert Qualität und Effizienz. Implementieren Sie diese Strategien, um die Produktion zu rationalisieren und die Ergebnisse zu verbessern.

-

Verstehen Sie die Kriterien für die Auswahl des geeigneten Maschinendrucks: Er wird durch verschiedene Faktoren wie die Art des Kunststoffmaterials, den Zustand der Maschine, die Größe und Form des Produkts und das Design bestimmt … ↩

-

Entdecken Sie fortschrittliche Techniken zur Optimierung von Formkonstruktionen für eine bessere Druckkontrolle.: Um diese Probleme zu mildern, wenden Konstrukteure häufig Strategien wie die Verwendung von Auswerferhülsen oder die Vergrößerung der Oberfläche der Stifte an. Alles in allem … ↩

-

Entdecken Sie Methoden zur Stabilisierung des Flusses, zur Verbesserung der Konsistenz und zur Reduzierung des Druckverlusts: Verbesserung der Qualitätsstabilität von Spritzgussteilen durch Anpassung des V/P-Umschaltpunkts und des Nachdrucks. ↩

-

Lernen Sie optimale Temperaturbereiche kennen, um die Materialintegrität aufrechtzuerhalten und den Durchfluss zu optimieren.: Die Wassererwärmung eignet sich für Formtemperaturen unter 100 °C, während die Ölerwärmung für Temperaturen über 100 °C verwendet wird. Für einige Hochtemperaturkunststoffe … ↩

-

Entdecken Sie Techniken zur Auswahl von Polymeren, die den Widerstand minimieren und Prozesse optimieren.: Erfahren Sie mehr über Materialeigenschaften, um Teile quantitativ zu analysieren, bevor Sie ein thermoplastisches Harz auswählen · Vergleich von Spritzgussmaterialien · Der Standard … ↩

-

Erfahren Sie, wie präzise Parameteranpassungen die Effizienz des Spritzgießens steigern.: Die Optimierung der Spritzgießparameter ist entscheidend für die Sicherstellung höchster Qualität in der Produktion. Die Komplexität des Prozesses erfordert eine differenzierte … ↩

-

Entdecken Sie neue Methoden, mit denen Experten den Druckabfall effektiv minimieren: 1. Schneckenrotation in der Plastifizierungsstufe. 2. Schieberzuführung (die Düse befindet sich in der Nähe der Düsenbuchse). 3. Axiale Bewegung der Einspritzschnecke während … ↩