Haben Sie sich jemals gefragt, wie etwas so Unsichtbares wie Druck die Qualität von Kunststoffteilen beeinflussen kann?

Beim Kunststoffspritzguss spielt der Druck eine entscheidende Rolle und beeinflusst alles – von der Füllung bis zum endgültigen Erscheinungsbild der Formteile. Ein Verständnis seiner Auswirkungen kann Ihre Fertigungsergebnisse deutlich verbessern.

Aber es steckt mehr dahinter als nur die Grundlagen! Lassen Sie uns die verschiedenen Einflussfaktoren genauer betrachten und herausfinden, wie sie Ihre Formteile beeinflussen.

Hoher Einspritzdruck verhindert unvollständige Schüsse.WAHR

Der hohe Druck gewährleistet eine vollständige Formfüllung und verhindert ungefüllte Stellen.

Welche Druckarten spielen beim Spritzgießen die Hauptrolle?

Der Druck beim Spritzgießen ist entscheidend für die Herstellung hochwertiger Kunststoffteile. Doch welche Druckarten spielen dabei eine Rolle?

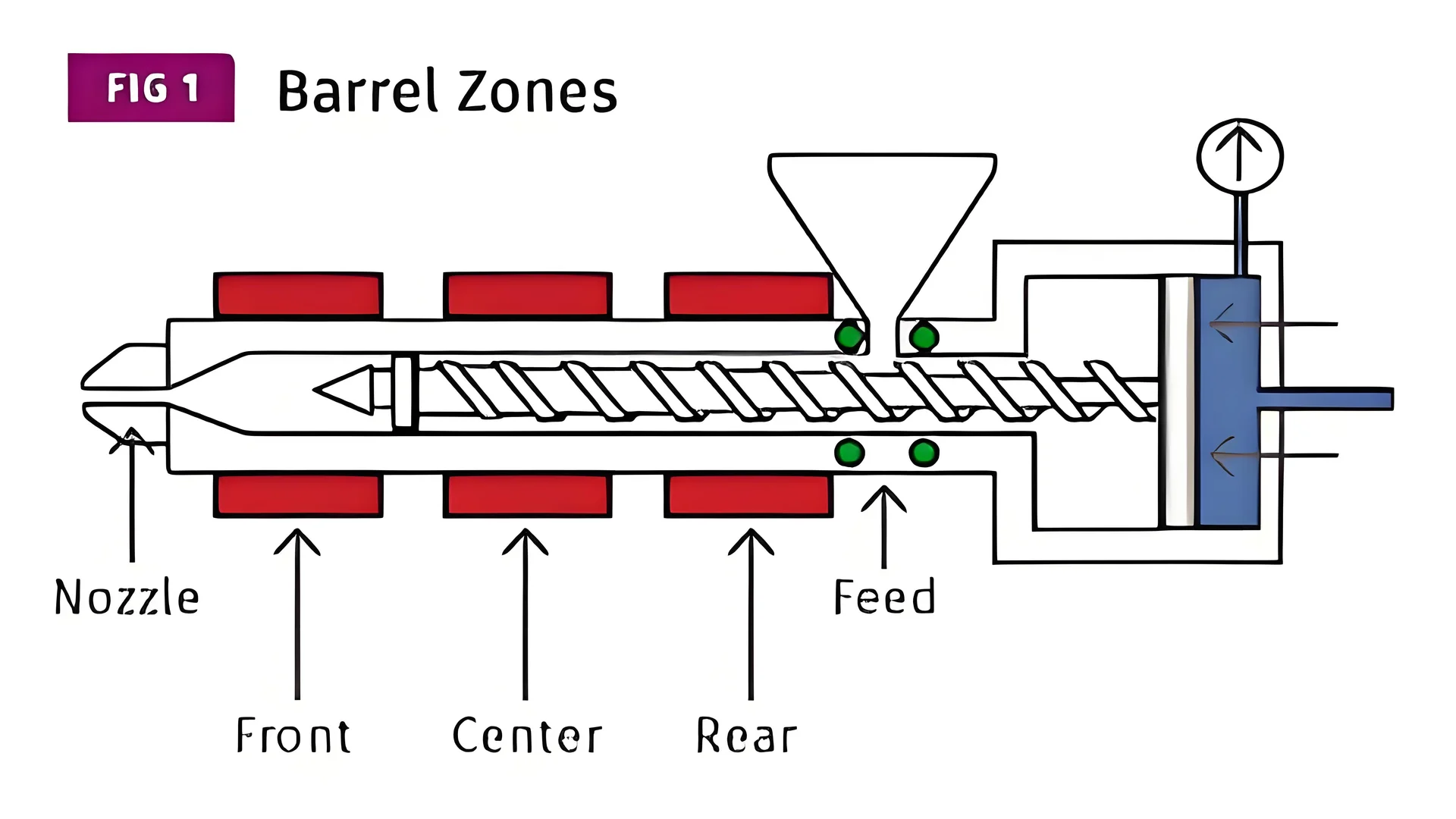

Beim Spritzgießen wirken verschiedene Drücke, vor allem der Einspritzdruck und der Nachdruck. Der Einspritzdruck sorgt für die präzise Füllung des Formhohlraums, während der Nachdruck die Materialschrumpfung beim Abkühlen ausgleicht. Diese Drücke sind entscheidend für die Erreichung der gewünschten Bauteilabmessungen und -qualität.

Einspritzdruck

Der Einspritzdruck ist die Kraft, die den geschmolzenen Kunststoff in den Formhohlraum presst. Er ist entscheidend dafür, dass das Material jede noch so kleine Vertiefung der Form ausfüllt. Ein hoher Einspritzdruck hilft, Fehler wie unvollständige Füllung zu vermeiden. Zu hoher Druck kann jedoch zu Gratbildung führen, bei der überschüssiges Material aus der Form austritt.

Wenn Sie beispielsweise ein komplexes Bauteil mit dünnen Wänden formen, kann ein hoher Einspritzdruck sicherstellen, dass der Kunststoff alle Ecken erreicht, bevor er abkühlt und aushärtet. Dieses Verfahren erhält die Maßgenauigkeit und die strukturelle Integrität des Bauteils.

Druck halten

Sobald der Formhohlraum gefüllt ist, sorgt der Nachdruck dafür, dass das Material beim Abkühlen und Erstarren an Ort und Stelle bleibt. Diese Phase ist entscheidend, um die Volumenverringerung des Kunststoffs beim Übergang vom flüssigen in den festen Zustand auszugleichen.

Durch den richtigen Anpressdruck lassen sich häufige Probleme wie Schwindungsrisse und Einfallstellen vermeiden, die auftreten, wenn nicht genügend Material vorhanden ist, um die Schwindung auszugleichen. Beispielsweise kann ein Bauteil mit variierender Wandstärke unterschiedliche Anpressdrücke erfordern, um eine gleichmäßige Schwindung und Stabilität zu gewährleisten.

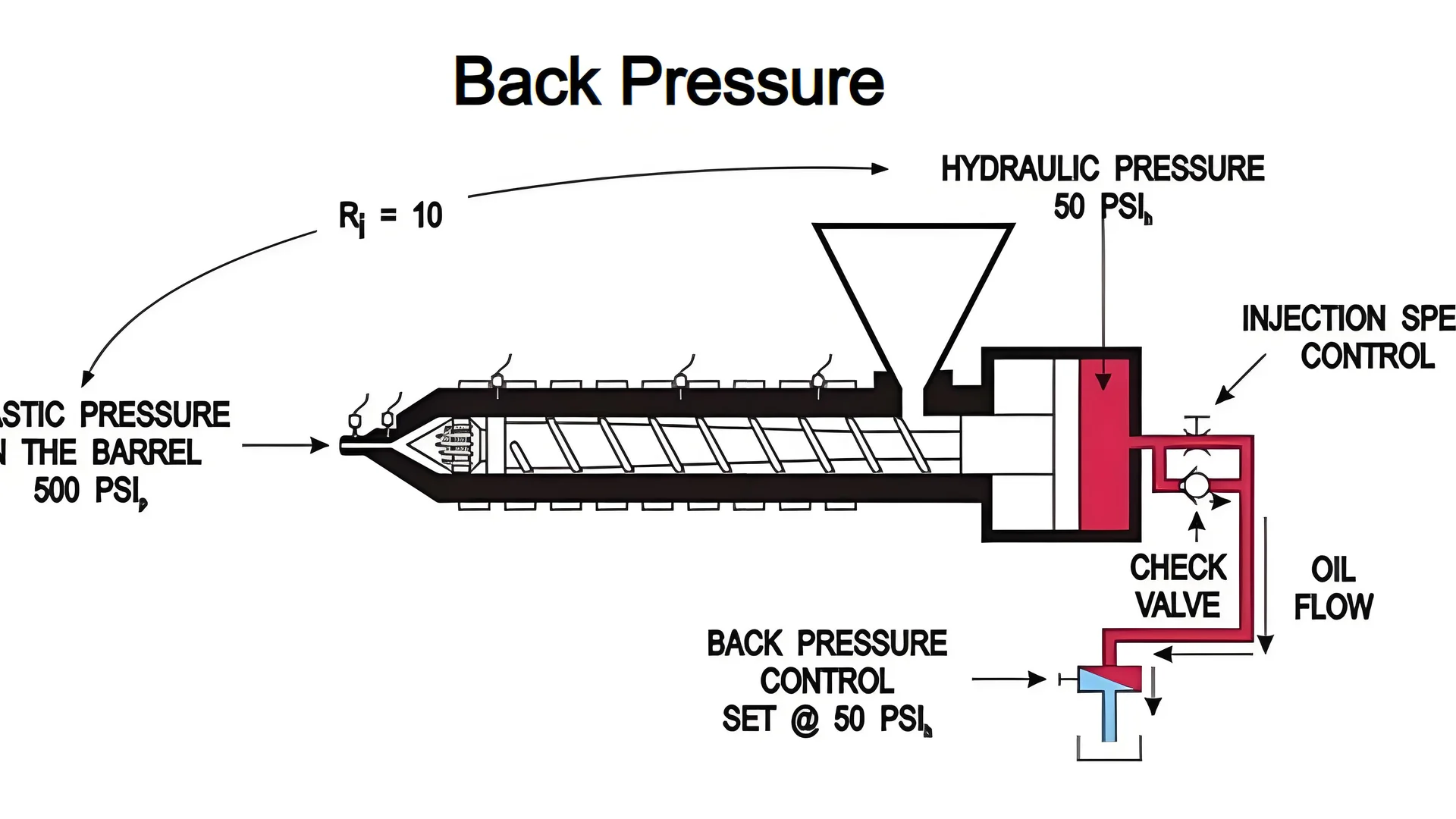

Gegendruck

Der Gegendruck wird während des Plastifizierungsprozesses angewendet, in dem das Rohmaterial aufgeschmolzen und für den Spritzguss vorbereitet wird. Er gewährleistet ein gleichmäßiges Aufschmelzen und Mischen, indem er der Schneckenrotation Widerstand entgegensetzt. Ein optimaler Gegendruck führt zu einem gleichmäßigen Aufschmelzen und einer gleichmäßigen Farbverteilung und verbessert somit die Gesamtqualität des Formteils.

In der Praxis kann die Anpassung des Gegendrucks dazu beitragen, Lufteinschlüsse in der Schmelze zu beseitigen, was zu einer besseren Schweißnahtfestigkeit und Oberflächengüte führt.

Klemmdruck

Obwohl der Schließdruck nicht direkt mit dem Schmelzfluss zusammenhängt, ist er unerlässlich, um die Formhälften während des Einspritzvorgangs fest verschlossen zu halten. Er verhindert Gratbildung, indem er der durch den Einspritzdruck ausgeübten Kraft entgegenwirkt.

Der erforderliche Schließdruck hängt von Faktoren wie Teilegröße und -geometrie ab. Eine unzureichende Schließkraft kann zu Gratbildung oder sogar zu Beschädigungen der Form führen.

Vergleichstabelle der Druckarten

| Druckart | Zweck | Mögliche Probleme |

|---|---|---|

| Injektion | Füllt den Formhohlraum | Blitz, Brandspuren |

| Holding | Gleicht die Schrumpfung aus | Einsinkmarken |

| Zurück | Gewährleistet gleichmäßiges Schmelzen | Luftblasen |

| Klemme | Hält Schimmelpilze geschlossen | Schimmelschäden |

Das Verständnis dieser verschiedenen Druckarten und ihrer Funktionen ist der Schlüssel zur Optimierung des Spritzgießprozesses 1 . Durch die effektive Steuerung jeder Druckart können Hersteller die Teilequalität und die Produktionseffizienz steigern.

Der Einspritzdruck verhindert unvollständige Füllungen beim Formen.WAHR

Der hohe Einspritzdruck gewährleistet die vollständige Füllung des Formhohlraums.

Beim Spritzgießen ist kein Anpressdruck erforderlich.FALSCH

Der Anpressdruck der Klemme verhindert, dass sich die Formhälften während des Einspritzvorgangs öffnen.

Wie beeinflusst der Einspritzdruck die Füllung und Defekte?

Der Einspritzdruck spielt eine entscheidende Rolle für die Integrität und Qualität von Kunststoffformteilen.

Der Einspritzdruck beeinflusst die Füllung der Formhohlräume und kann Fehler wie unvollständige Füllung und Schweißnähte verhindern. Ein optimaler Druck gewährleistet die vollständige Formgebung des Bauteils und eine optimale Verschmelzung der Materialien, wodurch die Produktqualität verbessert wird.

Die Rolle des Einspritzdrucks verstehen

Der Einspritzdruck ist ein entscheidender Parameter beim Kunststoffspritzgießen. Er beeinflusst direkt, wie gut die Kunststoffschmelze den Formhohlraum ausfüllt und somit die Qualität des Endprodukts. Ein höherer Einspritzdruck beschleunigt den Füllvorgang und sorgt dafür, dass der Kunststoff schnell und effektiv alle Bereiche der Form erreicht. Dadurch wird das Risiko von unvollständig gefüllten Bereichen reduziert, bei denen Teile des Formteils aufgrund unzureichenden Materialflusses nicht gefüllt sind.

Fülleffekte

Während der Füllphase ist ein ausreichender Einspritzdruck entscheidend für die vollständige Formgebung des Bauteils. Ist der Druck zu niedrig, kann dies zu Fehlern wie unvollständig geformten Teilen führen. Diese Probleme beeinträchtigen nicht nur die Maßgenauigkeit, sondern auch die Optik des Produkts. Andererseits kann zu hoher Druck zu Gratbildung führen, bei der Material aus dem Formhohlraum austritt und unerwünschte dünne Schichten bildet.

Umgang mit Schweißnahtmarken

Der Einspritzdruck beeinflusst auch die Festigkeit der Schweißnaht, die entsteht, wenn zwei Fließfronten aufeinandertreffen und nicht vollständig verschmelzen. Unzureichender Druck kann zu schwachen Schweißnähten führen und somit potenzielle Schwachstellen im Bauteil schaffen. Höhere Drücke verbessern die Materialverschmelzung an diesen kritischen Stellen und erhöhen dadurch die Festigkeit der Schweißnaht sowie die Gesamtstabilität des Bauteils.

| Einspritzdruck | Mögliche Mängel | Lösungen |

|---|---|---|

| Niedrig | Kurze Aufnahmen, schwache Schweißnähte | Druck erhöhen |

| Hoch | Blitz, innerer Stress | Druckniveaus optimieren |

Praktische Anwendungen

Betrachten wir ein Szenario mit komplexen Werkzeuggeometrien oder aufwendigen Konstruktionsmerkmalen. In solchen Fällen ist ein gleichmäßiger Einspritzdruck in allen Bereichen des Werkzeugs unerlässlich. Druckungleichgewichte können zu lokalen Fehlern wie Lufteinschlüssen oder unvollständiger Füllung führen.

Fallstudie: Automobilteile

In der Automobilindustrie ist eine präzise Steuerung des Einspritzdrucks entscheidend für die Herstellung von Bauteilen, die strenge Sicherheits- und Haltbarkeitsstandards erfüllen. So lassen sich beispielsweise durch die Gewährleistung eines gleichmäßigen Drucks beim Spritzgießen potenzielle Schwachstellen an Strukturbauteilen wie Stoßfängern oder Armaturenbrettern vermeiden, wo Schweißnähte minimiert werden müssen.

Zusammenfassend lässt sich sagen, dass eine effektive Einspritzdruckregelung unerlässlich ist, um Fehler bei Spritzgussteilen zu vermeiden. Durch das Verständnis und die Optimierung dieses Parameters können Hersteller eine überlegene Produktqualität und -zuverlässigkeit erreichen. Erfahren Sie mehr über Spritzgussfehler 2 .

Höherer Einspritzdruck reduziert Fehlschüsse.WAHR

Höherer Druck gewährleistet die vollständige Füllung der Formhohlräume und reduziert so Fehlfüllungen.

Niedriger Einspritzdruck verstärkt die Schweißnaht.FALSCH

Niedriger Druck führt aufgrund mangelhafter Materialverschmelzung zu schwachen Schweißnähten.

Warum ist der Haltedruck für die Dimensionsstabilität so wichtig?

In der Präzisionswelt des Spritzgießens ist der Nachdruck unerlässlich, um Maßgenauigkeit und Produktqualität zu erreichen.

Der Nachdruck gewährleistet die Dimensionsstabilität von Spritzgussteilen, indem er die Materialschrumpfung beim Abkühlen ausgleicht. Er sichert die Bauteilintegrität und verhindert Defekte wie Schrumpfungsstellen und Poren, die Funktion und Aussehen beeinträchtigen können.

Die Rolle des Nachdrucks beim Spritzgießen

Nach dem ersten Befüllen der Form wird ein Nachdruck aufgebracht, um den Druck auf das Material während des Abkühlens und Erstarrens aufrechtzuerhalten. Dieser Schritt ist entscheidend, um das Schwinden zu minimieren, das zu Maßungenauigkeiten und Oberflächenfehlern führen kann.

-

Kompensation der Materialschrumpfung:

Kunststoffe schrumpfen beim Abkühlen, wodurch Bauteile kleiner als die gewünschten Abmessungen ausfallen können, wenn die Schrumpfung nicht fachgerecht gesteuert wird. Durch die Aufrechterhaltung eines angemessenen Nachdrucks können Hersteller sicherstellen, dass das geschmolzene Material die Form vollständig ausfüllt und so die natürliche Schrumpfung kompensiert wird. -

Vermeidung von Oberflächenfehlern:

Ohne ausreichenden Anpressdruck können Teile, insbesondere an Stellen mit variierender Materialstärke, Schrumpfungsstellen und Poren aufweisen. Dies führt zu Oberflächenfehlern, die sowohl die Ästhetik als auch die strukturelle Integrität des Produkts beeinträchtigen. Durch die Aufrechterhaltung des Anpressdrucks wird eine gleichmäßige Materialverteilung gewährleistet, wodurch diese Probleme vermieden werden. -

Einfluss auf die Formkavitätenfüllung:

Während der Abkühlphase sorgt der Nachdruck dafür, dass überschüssiges Material, das zum Ausgleich der Schwindung benötigt wird, in die Formkavität gepresst wird. Dies ist besonders wichtig bei komplexen Formkonstruktionen mit filigranen Details oder variierenden Wandstärken.

Auswirkungen auf physikalische Eigenschaften

Der Einfluss des Haltedrucks reicht über die Dimensionsstabilität hinaus; er beeinflusst auch die physikalischen Eigenschaften:

-

Dichte und mechanische Festigkeit:

Durch Erhöhung der Packungsdichte der Kunststoffmoleküle verbessert der Haltedruck die mechanischen Eigenschaften wie Zugfestigkeit und Härte. Zu hoher Druck kann jedoch zu anisotropen Eigenschaften führen, bei denen die Festigkeit in einer Richtung erhöht, in anderen jedoch verringert ist. -

Kristallinität:

Bei bestimmten kristallinen Kunststoffen kann Haltedruck die Kristallinität verbessern und somit zu einer besseren Wärme- und Chemikalienbeständigkeit führen. Dies kann jedoch auch eine geringere Transparenz und Zähigkeit zur Folge haben.

Praktische Implikationen

-

Auswirkungen auf die Produktionseffizienz

Die Aufrechterhaltung des korrekten Haltedrucks reduziert den Ausschuss durch Minimierung von Fehlern und führt so zu effizienteren Produktionsabläufen. -

zu

finden ist entscheidend; zu viel Druck kann innere Spannungen verursachen, zu wenig hingegen dazu führen, dass die Form nicht ausreichend ausgefüllt wird. Dieses heikle Gleichgewicht erfordert präzise Kontrolle und Fachkenntnis.

Spritzgießprozesse optimieren möchten³ , ist das Verständnis der Feinheiten des Nachdrucks unerlässlich. Ein adäquates Management gewährleistet nicht nur Maßgenauigkeit, sondern verbessert auch die Gesamtqualität und Leistung des Produkts.

Der Haltedruck reduziert Schrumpfungsmarken in Formteilen.WAHR

Der Haltedruck gleicht die Materialschrumpfung aus und verhindert so Oberflächenfehler.

Übermäßiger Haltedruck verbessert die Transparenz kristalliner Kunststoffe.FALSCH

Zu hoher Haltedruck verringert die Transparenz aufgrund erhöhter Kristallinität.

Wie kann Druck die mechanischen Eigenschaften von Bauteilen beeinflussen?

Der Druck spielt eine entscheidende Rolle bei der Bestimmung der mechanischen Eigenschaften von Spritzgussteilen und beeinflusst alles von der Festigkeit bis zur Zähigkeit.

Der Druck beeinflusst die Dichte und Kristallinität von Spritzgussteilen. Höherer Druck erhöht die Dichte und verbessert dadurch die Zug- und Biegefestigkeit, kann aber auch innere Spannungen hervorrufen und die Zähigkeit beeinträchtigen. Eine präzise Druckregelung optimiert diese mechanischen Eigenschaften.

Die Rolle des Drucks bei der molekularen Anordnung

Der Druck beeinflusst die Anordnung und Packung der Kunststoffmoleküle beim Spritzgießen maßgeblich. Mit steigendem Druck werden die Moleküle enger zusammengepresst, wodurch die Dichte des Materials zunimmt. Diese Verdichtung kann zu verbesserten mechanischen Eigenschaften wie höherer Zug- und Biegefestigkeit führen.

Übermäßiger Druck kann jedoch Molekülketten in eine bestimmte Richtung ausrichten und dadurch die Leistung anisotrop steigern. Dies erhöht zwar die Festigkeit in einer Richtung, kann aber aufgrund induzierter innerer Spannungen Eigenschaften wie Zähigkeit und Schlagfestigkeit in anderen Richtungen beeinträchtigen.

Kristallinität und ihre Auswirkungen

Bei kristallinen Kunststoffen kann der Druck den Kristallisationsgrad beeinflussen. Ein geeigneter Druck fördert die Kristallisation, was wiederum die Hitzebeständigkeit und chemische Stabilität erhöht. Eine höhere Kristallinität verbessert im Allgemeinen die Dimensionsstabilität, kann aber Transparenz und Zähigkeit verringern. Es handelt sich um ein sensibles Gleichgewicht, das sorgfältige Kontrolle erfordert, um die mechanischen Eigenschaften des Bauteils zu optimieren.

Druckausgleich für optimale Leistung

Das Erreichen des richtigen Druckgleichgewichts ist entscheidend für die Optimierung der mechanischen Eigenschaften von Spritzgussteilen. Ist der Druck zu niedrig, kann dies zu unvollständig gefüllten Formen und damit zu Defekten führen, die die strukturelle Integrität beeinträchtigen. Umgekehrt kann zu hoher Druck hohe innere Spannungen und unerwünschtes anisotropes Verhalten zur Folge haben.

Hier ist eine Tabelle, die die Auswirkungen unterschiedlicher Druckniveaus zusammenfasst:

| Druckniveau | Molekulare Anordnung | Kristallinität | Mechanische Eigenschaften |

|---|---|---|---|

| Niedrig | Lose | Niedrig | Schwach, mehr Mängel |

| Optimal | Dicht | Ausgewogen | Stark, einheitlich |

| Hoch | übermäßig orientiert | Hoch | Stark in eine Richtung; erhöhter Stress |

Das Verständnis dieser Einflussfaktoren ermöglicht es Herstellern, den Spritzgießprozess zu optimieren. Die Anpassung von Parametern wie Einspritzgeschwindigkeit Kühlzeit kann ebenfalls eine entscheidende Rolle bei der effektiven Steuerung dieser Einflüsse spielen.

Zusammenfassend lässt sich sagen, dass die Beherrschung der Feinheiten der Drucksteuerung beim Spritzgießen die mechanischen Eigenschaften von Bauteilen deutlich verbessern kann. Durch das Verständnis, wie der Druck die Molekülanordnung und Kristallinität beeinflusst, können Hersteller Bauteile mit den gewünschten mechanischen Eigenschaften produzieren und gleichzeitig Defekte minimieren und eine gleichbleibende Qualität gewährleisten.

Höherer Druck erhöht die Zugfestigkeit.WAHR

Erhöhter Druck steigert die Materialdichte und damit die Zugfestigkeit.

Übermäßiger Druck verringert die Transparenz.WAHR

Hoher Druck kann die Kristallinität erhöhen, was oft die Transparenz verringert.

Abschluss

Durch die Beherrschung des Druckmanagements können Sie Ihre Produktionsqualität und -effizienz steigern und sicherstellen, dass Ihre Formteile höchsten Ansprüchen genügen.

-

Erfahren Sie mehr über die Steuerung verschiedener Drücke für optimale Spritzgussergebnisse: Welche Drücke spielen beim Spritzgießen eine Rolle? · 1. Einspritzdruck · 2. Schließdruck · 3. Gegendruck · 4. Nachdruck. ↩

-

Erfahren Sie, wie Sie häufige Spritzgussfehler erkennen und vermeiden: Hier finden Sie elf häufige Fehler im Spritzgussverfahren, deren Ursachen und wie Sie diese vermeiden können. Entdecken Sie unseren Leitfaden zur Fehlerbehebung beim Spritzguss! ↩

-

Entdecken Sie Möglichkeiten zur Steigerung von Effizienz und Produktqualität beim Spritzgießen: Schritte zur Prozessoptimierung im Spritzgießen: 1. Überprüfung der Werkzeugfunktionalität, 2. Prüfung auf Fehlmengen, 3. Untersuchungen zur Angussdichtigkeit, 4. Bewertung von Musterteilen … ↩

-

Erfahren Sie, wie die Einspritzgeschwindigkeit die Molekülausrichtung und die Bauteilleistung beeinflusst: Wird das Polyethylen selbst bei einer niedrigeren Temperatur in die Form eingespritzt, ist die Ausrichtung in der Regel ausgeprägter, da der Kunststoff schnell erstarrt… ↩