Ich erinnere mich an das erste Mal, als ich eine Spritzgießmaschine sah. Es fühlte sich an, als würde man Magie beobachten! Doch hinter dieser Magie verbirgt sich eine sehr präzise Wissenschaft.

Eine falsche Einstellung des Einspritzdrucks während des Formens führt häufig zu Problemen wie Graten, Spritzflecken, Silberstreifen, Größenfehlern und Blasen. Diese Mängel beeinträchtigen das Aussehen, die Nützlichkeit und die Festigkeit der fertigen Produkte. Qualität und Festigkeit nehmen deutlich ab.

Wenn ich an Probleme beim Spritzgießen denke, kommen mir Erinnerungen an meine frühen Jahre in der Fertigung in den Sinn. Ich hatte damals mit seltsamen Problemen zu kämpfen. Jeder Fehler offenbarte etwas Wichtiges über den Prozess. Die Ursachen dieser Mängel zu verstehen ist wie die Suche nach verborgenen Wahrheiten. Diese Geheimnisse tragen wirklich dazu bei, die Produktionsqualität zu verbessern. Lassen Sie uns jeden Fehler untersuchen und lernen, wie man ihn beheben kann. Unsere Arbeit soll nicht nur erfolgreich sein, sondern auch unser Können unter Beweis stellen.

Unzureichender Druck führt beim Spritzgießen zu Graten.WAHR

Grate entstehen, wenn überschüssiges Material aus der Form austritt, oft aufgrund von hohem Druck.

Silberstreifen verbessern das Erscheinungsbild des Produkts beim Formen.FALSCH

Silberstreifen sind Mängel, die die optische Qualität von Produkten negativ beeinflussen.

- 1. Wie führt ein hoher Einspritzdruck zu einem Grat und seinen Folgen?

- 2. Warum erscheinen Silberstreifen auf geformten Produkten und wie kann ich sie verhindern?

- 3. Wie führen Druckschwankungen zu Maßabweichungen?

- 4. Warum entstehen beim Spritzgießen Schweißspuren und welche Auswirkungen haben sie?

- 5. Abschluss

Wie führt ein hoher Einspritzdruck zu einem Grat und seinen Folgen?

Haben Sie jemals darüber nachgedacht, dass das kleinste Detail beim Spritzgießen große Probleme für Ihr Endprodukt verursachen könnte?

Hoher Einspritzdruck drückt die Kunststoffschmelze über die Trennfugen der Form hinaus. Dies geschieht, wenn der Druck die Schließkraft der Form übersteigt. Durch diesen Vorgang entstehen unebene Kanten. Die Trimmkosten steigen deutlich.

Wie Flash entsteht

In meinen frühen Tagen in der Branche kam mir Flash wie eine unwillkommene Überraschung vor. Es schlich sich ein, als der Einspritzdruck die Schließkraft in der Form überstieg. Dieser Druck drückte Plastik durch kleine Lücken. Stellen Sie sich vor, Sie versuchen, einen dampfenden Topf ohne festen Deckel abzudecken – der Dampf entweicht überall, wo er kann.

Sehfehler und ihre Auswirkungen

| Defekt | Ursache | Auswirkungen |

|---|---|---|

| Blitz | Hohe Einspritzdruckkräfte schmelzen an den Formkanten vorbei. | Unebene Kanten, erhöhte Nachbearbeitungskosten. |

| Größengenauigkeit | Ein hoher Einspritzdruck führt dazu, dass die Produkte über das vorgesehene Maß hinaus aufquellen, ähnlich wie wenn man zu viel Teig auf ein Backblech gibt. | Passt nicht zu anderen Komponenten und beeinträchtigt die Funktionalität. |

Probleme mit der Größengenauigkeit

Ein hoher Einspritzdruck beeinträchtigt nicht nur das Aussehen; es beeinflusst die Größe. Zu viel Druck führt dazu, dass die Produkte über ihr vorgesehenes Maß hinaus aufquellen, ähnlich wie wenn man zu viel Teig auf ein Backblech gibt. Niedriger Druck hat den gegenteiligen Effekt und führt dazu, dass das Produkt nicht ausreichend gefüllt ist.

- Maßabweichung : Blitzlicht oder kurze Aufnahmen verändern die Produktgröße über die Designspezifikationen hinaus.

- Ungleichmäßige Schrumpfung : Falscher Druck beeinflusst die Schrumpfung der Schmelze während des Abkühlens und führt zu ungleichmäßigen Abmessungen.

Probleme im Inneren des Produkts

Interne Mängel verursachen erhebliche Probleme. Ich hatte oft mit Schwundstellen und Blasen zu kämpfen. Einen Ballon zu füllen, ohne Falten oder Lufteinschlüsse zu verursachen, fühlt sich vertraut an.

- Schrumpfungsmarken : Diese entstehen, wenn dicke Teile nicht ausreichend geschmolzenes Material erhalten.

- Schweißspuren : Entstehen, wenn zwei geschmolzene Ströme aufgrund unzureichenden Drucks nicht richtig zusammengeführt werden.

- Blasen : entstehen durch eingeschlossene Luft bei schnellem oder langsamem Schmelzfluss.

Es war entscheidend, diese Mängel zu erfassen. Dieses Verständnis hat meine Methode verändert. Jede Änderung bringt eine bessere Qualität und senkt die Kosten, was für die Optimierung von Spritzgussprozessen 1 für eine bessere Qualitätskontrolle und geringere Produktionskosten von entscheidender Bedeutung ist.

Ein Grat entsteht, wenn der Einspritzdruck die Schließkraft übersteigt.WAHR

Hoher Druck drückt die Kunststoffschmelze an den Formkanten vorbei und verursacht Grate.

Niedriger Einspritzdruck führt zu Gratdefekten.FALSCH

Flash entsteht durch zu hohen und nicht durch niedrigen Einspritzdruck.

Warum erscheinen Silberstreifen auf geformten Produkten und wie kann ich sie verhindern?

Haben Sie schon einmal darüber nachgedacht, warum diese lästigen silbernen Linien auf Ihren ansonsten makellos geformten Artikeln erscheinen? Diese Streifen überraschen viele. Sie hinterlassen Spuren, wo alles andere perfekt aussieht. Sie fallen wirklich auf, nicht wahr? Dieses Problem stellt selbst die erfahrensten Handwerker vor ein Rätsel.

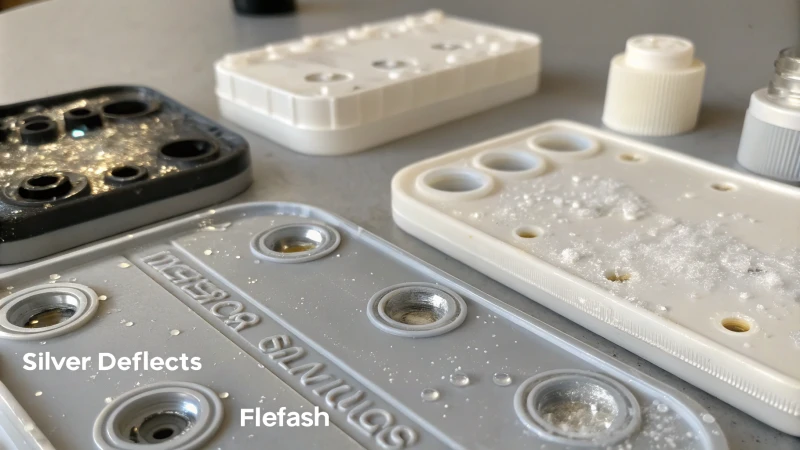

Silberstreifen in Formteilen entstehen durch falschen Druck beim Einspritzen. Dadurch wird Luft eingeschlossen oder Feuchtigkeit im geschmolzenen Kunststoff verdunstet. Durch Anpassen der Einspritzgeschwindigkeit, des Drucks und der Formtemperatur werden diese Linien wirklich gestoppt.

Verstehen, wie sich Silberstreifen bilden

Ich erinnere mich an meine erste Begegnung mit silbernen Streifen auf geformten Produkten. Es war wirklich frustrierend! Diese Spritzer entstehen, wenn Luft oder Feuchtigkeit 2 im Kunststoff eingeschlossen wird. Beim Abkühlen des Produkts hinterlassen diese eingeschlossenen Elemente sichtbare Streifen oder Flecken.

Ursachen für Silver Streaks

- Hoher Einspritzdruck: Durch zu schnelles Bewegen der Schmelze wird Luft eingeschlossen, ähnlich wie übermäßiger Druck zur Gratbildung 3 .

- Niedriger Einspritzdruck: Zu wenig Druck führt zur Überhitzung in Teilen der Form, wodurch Feuchtigkeit verdunstet und Streifen entstehen.

| Ursache | Beschreibung |

|---|---|

| Hohe Einspritzgeschwindigkeit | Hält Luft aufgrund des schnellen Durchflusses ein |

| Niedrige Einspritzgeschwindigkeit | Verursacht Feuchtigkeitsverdunstung |

| Formtemperatur | Eine uneinheitliche Temperatur führt zum Einschluss von Luft/Feuchtigkeit |

Präventionstechniken

- Optimieren Sie Einspritzdruck und -geschwindigkeit: Durch die Ausbalancierung werden Fehler wie schwierige Sprühmuster 4 .

- Kontrollieren Sie die Formtemperatur: Durch die gleichmäßige Beibehaltung der Temperatur werden lokale Probleme verhindert.

- Richtiges Formdesign: Funktionen zur Entlüftung tragen wirklich dazu bei, die Fehlerbildung zu reduzieren.

Auswirkungen auf die Produktqualität

Silberstreifen beeinträchtigen die Optik von Produkten und lassen sie weniger wertig erscheinen. In Branchen, in denen es auf das Erscheinungsbild ankommt, etwa in der Unterhaltungselektronik, ist die Entfernung dieser Streifen von entscheidender Bedeutung. Durch das Verstehen der Ursachen und das Vornehmen von Änderungen habe ich gesehen, dass sich die Produktqualität wirklich verbessert hat.

Wer mehr über den Umgang mit optischen Mängeln erfahren möchte, kann sich die Strategien zur Maßhaltigkeit 5 . Es ist ein umfassender Ansatz erforderlich, der Design, Verarbeitungsbedingungen und Materialauswahl umfasst. Dadurch werden Fehler reduziert und sowohl die Zuverlässigkeit als auch die Marktakzeptanz verbessert. Dies ist für eine reibungslose Produktion und die Wettbewerbsfähigkeit unserer Branche von entscheidender Bedeutung.

Bei hoher Einspritzgeschwindigkeit entstehen Silberstreifen.WAHR

Durch die schnelle Strömung wird Luft eingeschlossen und beim Abkühlen bilden sich silberne Streifen.

Durch die richtige Gestaltung der Form werden alle Silberstreifen beseitigt.FALSCH

Das Formdesign reduziert Streifen, beseitigt sie jedoch nicht vollständig.

Wie führen Druckschwankungen zu Maßabweichungen?

Haben Sie schon einmal darüber nachgedacht, warum manche Produkte nicht gut zusammenpassen oder nicht so gut aussehen, wie Sie es erwartet haben? Druckänderungen verursachen häufig dieses Problem.

Druckänderungen verändern tatsächlich die Größe oder Form eines Materials im Vergleich zu seinem ursprünglichen Design. Das bringt die Montage durcheinander. Auch das Aussehen leidet. Insbesondere bei Formartikeln nimmt die Leistung ab.

Ursachen für Maßabweichungen

Maßabweichungen entstehen häufig durch Druckschwankungen 6 bei Prozessen wie dem Spritzgießen. Hoher Druck kann zu Graten führen, bei denen überschüssiges Material aus der Form überläuft und unerwünschte Erweiterungen über die gewünschte Form hinaus entsteht. Umgekehrt kann niedriger Druck zu kurzen Schüssen führen, bei denen nicht genügend Material die Form füllt, was zu kleineren Produktabmessungen führt.

Aussehensmängel

| Fehlertyp | Ursache | Auswirkungen |

|---|---|---|

| Blitz (Überlauf) | Überdruck führt zum Überlaufen des Materials | Unebene Kanten, erhöhte Beschnittkosten |

| Silberstreifen | Aufgrund der schnellen Strömung vermischt sich Luft mit der Schmelze | Vermindert die Qualität des Erscheinungsbilds des Produkts |

Diese Mängel traten bei einem Projekt deutlich zutage, als auf Elektronikgehäusen silberne Streifen auftraten. Sie sahen aus wie Narben auf eigentlich perfekten Oberflächen.

Maßgenauigkeitsfehler

Ein hoher Einspritzdruck kann Grate verursachen, die die Konstruktionsgrenzen überschreiten könnten, während ein niedriger Druck zu unzureichend gefüllten Teilen führt. Beide Szenarien führen zu Maßabweichungen, die die Produktmontage 7 und die Funktionalität beeinträchtigen.

Ungleichmäßige Schrumpfung

Falscher Druck beeinflusst die Schrumpfung. Hoher Druck verändert die Schrumpfungsraten im gesamten Produkt, während niedriger Druck in dicken Bereichen zu Schrumpfungsspuren führen kann. Diese Verformung beeinträchtigt sowohl die Passform als auch die optische Qualität.

Interne Qualitätsbedenken

Druckschwankungen beeinflussen nicht nur das äußere Erscheinungsbild, sondern auch die innere Qualität:

- Schrumpfspuren: Unzureichender Druck führt zu unebenen Oberflächen und verringerter Festigkeit.

- Schweißspuren: Niedriger Druck führt zu einer schlechten Verschmelzung dort, wo mehrere Schmelzen aufeinandertreffen, wodurch die Struktur geschwächt wird.

- Blasen: Sowohl niedriger als auch hoher Druck können Luft im Material einschließen und so die Dichte und Integrität beeinträchtigen.

Das Verständnis dieser Faktoren hilft, Design- und Herstellungsprozesse zu verbessern und hochwertige Kunststoffprodukte 8 . Jedes Projekt vermittelt wertvolle Erkenntnisse über die Vorhersage und Bekämpfung dieser unsichtbaren Kräfte, die Entwürfe ruinieren könnten.

Hoher Druck verursacht Grate in geformten Produkten.WAHR

Übermäßiger Druck führt zum Überlaufen des Materials und zur Bildung von Graten.

Niedriger Druck führt zu größeren Produktabmessungen.FALSCH

Niedriger Druck führt zu einer Unterfüllung, was zu kleineren Abmessungen führt.

Warum entstehen beim Spritzgießen Schweißspuren und welche Auswirkungen haben sie?

Sind Sie neugierig, warum diese lästigen Linien auf Plastikartikeln zu sehen sind? Diese Linien sind nicht nur ein Oberflächenproblem!

Beim Spritzgießen entstehen Schweißspuren. Im Formhohlraum treffen unterschiedliche Fließfronten geschmolzenen Kunststoffs aufeinander. Der Kunststoff haftet nicht vollständig. Dies führt zu sichtbaren Linien, die das Aussehen des Endprodukts schwächen und beeinträchtigen.

Bildung von Schweißspuren

Oh, Schweißspuren! Jeder, der mit Spritzguss arbeitet, weiß, dass diese unerwünscht sind, wie ein schlechter Haarschnitt vor einem wichtigen Ereignis. Diese Markierungen entstehen, wenn sich der fließende Kunststoff nicht vollständig verbindet. Dies geschieht normalerweise, wenn die Temperatur oder der Druck nicht korrekt sind. Stellen Sie sich vor, Sie mischen Öl und Wasser; Ohne perfekte Bedingungen werden sie nicht vollständig beitreten. Ich habe beobachtet, dass dies passiert, wenn die Einspritzgeschwindigkeit nicht richtig eingestellt ist oder wenn die Formtemperatur etwas zu niedrig ist.

Beim Spritzgießen Schweißmarken 9 , wenn verschiedene Ströme geschmolzenen Kunststoffs innerhalb der Kavität aufeinandertreffen. Wenn die Temperatur- und Druckbedingungen nicht optimal sind, verschmelzen diese Ströme möglicherweise nicht richtig und hinterlassen eine sichtbare Linie.

| Faktor | Auswirkungen auf Schweißmarken |

|---|---|

| Einspritzgeschwindigkeit | Niedrige Geschwindigkeiten können zu einer unzureichenden Fusion führen. |

| Formtemperatur | Niedrigere Temperaturen verhindern eine ordnungsgemäße Fusion. |

Auswirkungen auf die Produktqualität

Schweißspuren können einen erfolgreichen Produktionslauf ruinieren. Sie erzeugen Schwachstellen, sodass Teile leicht brechen können. Dies ist insbesondere bei kritischen Teilen wie Autokomponenten nicht erwünscht. Stellen Sie sich vor, Sie fahren auf der Autobahn und spüren, wie sich das Lenkrad stärker bewegt, als es sollte. Das ist wirklich nicht gut.

- Reduzierte Festigkeit : Als Schwachstellen können Schweißmarkierungen die strukturelle Integrität von Formteilen beeinträchtigen. Bei Bauteilen wie Automobilteilen kann diese Schwäche unter Belastung zu einem vorzeitigen Ausfall führen.

- Ästhetische Bedenken : Produkte wie Gehäuse der Unterhaltungselektronik erfordern eine makellose Verarbeitung. Schweißspuren beeinträchtigen das Erscheinungsbild und machen sie für High-End-Anwendungen ungeeignet.

- Erhöhte Produktionskosten : Die Behebung dieser Probleme bedeutet mehr Anpassungen, längere Produktionszeiten und einen höheren Ressourcenverbrauch.

Die Lösung von Schweißmarkierungsproblemen kann Prozessanpassungen 10 , was zu längeren Zykluszeiten und einem höheren Ressourcenverbrauch führt.

Beseitigung von Schweißspuren

Wie entfernen wir also diese lästigen Schweißspuren? Es geht um Optimierung:

- Optimieren Sie die Einspritzparameter : Die Anpassung von Geschwindigkeit und Druck sorgt für eine bessere Verschmelzung der geschmolzenen Ströme.

- Formtemperatur kontrollieren : Die Aufrechterhaltung einer angemessenen Formtemperatur fördert eine bessere Verbindung zwischen den Fließfronten.

- Teilekonstruktion ändern : Durch die Neugestaltung von Bereichen zur Vermeidung mehrerer Fließfronten werden die Bindenähte erheblich reduziert.

Das Anpassen der Anschnittposition oder das Hinzufügen von Strömungskanälen ist sehr effektiv.

Für diejenigen, die sich für dieses Thema interessieren, gibt es viele detaillierte Anleitungen, die weitere Einblicke in die Verfeinerung des Spritzgussprozesses und die wirksame Vermeidung von Schweißmarken bieten. Ein Blick in die ausführlichen Leitfäden 11 zur Optimierung des Spritzgussprozesses kann weitere Erkenntnisse liefern.

Durch die hohe Einspritzgeschwindigkeit bilden sich Schweißspuren.FALSCH

Durch niedrige Einspritzgeschwindigkeiten bilden sich Schweißspuren, die zu einer unzureichenden Verschmelzung führen.

Die Formtemperatur beeinflusst die Bildung von Schweißmarkierungen.WAHR

Niedrigere Formtemperaturen verhindern eine ordnungsgemäße Verschmelzung und verursachen Schweißspuren.

Abschluss

Ein falscher Einspritzdruck beim Formen kann zu Fehlern wie Graten, Silberstreifen und Größenungenauigkeiten führen, was die Produktqualität beeinträchtigt und die Produktionskosten erhöht.

-

Erfahren Sie mehr über Methoden zur Verbesserung der Formeffizienz und Produktqualität durch effektives Druckmanagement. ↩

-

Erkunden Sie die detaillierten Ursachen für Lufteinschlüsse beim Kunststoffspritzguss, die für das Verständnis der Fehlervermeidung von entscheidender Bedeutung sind. ↩

-

Erfahren Sie, wie ein zu hoher Einspritzdruck zu Graten führt, einem häufigen Formfehler, der die Produktqualität beeinträchtigt. ↩

-

Entdecken Sie Techniken zur Vermeidung von Sprühmustern und sorgen Sie so für eine hervorragende Oberflächenqualität geformter Produkte. ↩

-

Verstehen Sie Lösungen für Maßhaltigkeitsfehler und verbessern Sie die Präzision und Passgenauigkeit von Formteilen. ↩

-

Entdecken Sie detaillierte Einblicke darüber, wie sich unterschiedliche Druckniveaus auf Maßhaltigkeit und Produktqualität auswirken. ↩

-

Erfahren Sie, welche Herausforderungen Maßabweichungen bei der Montage mit sich bringen und wie sie die Produktfunktionalität beeinträchtigen können. ↩

-

Erhalten Sie praktische Tipps zur Verbesserung der Qualität von Kunststoffprodukten durch die Behebung druckbedingter Mängel. ↩

-

Verstehen Sie die technischen Details, wie Schweißmarken während des Spritzgussprozesses entstehen. ↩

-

Erfahren Sie mehr über spezifische Parameteranpassungen, die die Bildung von Bindenähten minimieren können. ↩

-

Entdecken Sie umfassende Strategien zur Verbesserung von Spritzgussprozessen, um Fehler zu reduzieren. ↩