Haben Sie sich jemals gefragt, wie Sie Ihre Injektionsform -Designs nicht nur gut, sondern auch großartig machen können?

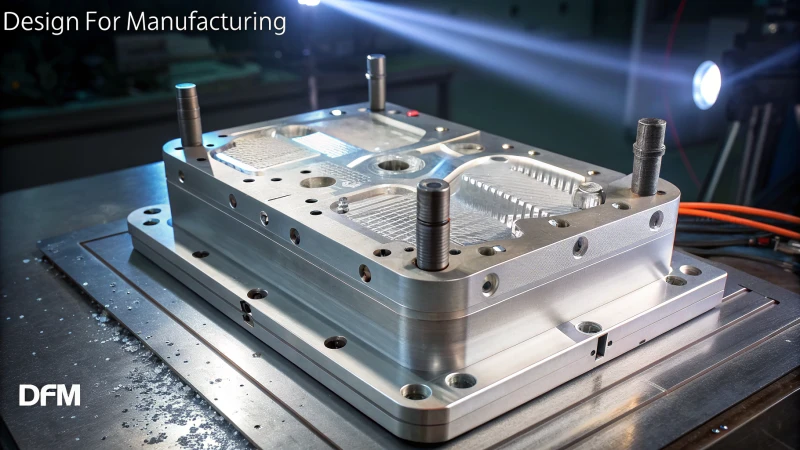

Durch die Integration von DFM -Prinzipien in das Design der Injektionsform wird die Produktion gestoppt, die Kosten reduziert und die Qualität verbessert, indem die Herstellungsbeschränkungen frühzeitig angegangen werden, was zu leichter zu produzierenden Formen, effizienten Zyklen und überlegenen Produkten führt.

Ich erinnere mich, als ich in meinen eigenen Projekten die Prinzipien für Design für Fertigung ( DFM ) zum ersten Mal entdeckte. Es war, als würde man die geheime Sauce finden, die meine Entwürfe vom mittelmäßigen zu Meisterwerken brachte. Stellen Sie sich vor, Formen zu erstellen, die nicht nur den funktionalen Bedürfnissen erfüllen, sondern auch ohne Anhängerproduktion durch Produktion gleiten. Dies ist die wirkliche Magie von DFM - es geht um Voraussicht, Planung und fundierte Entscheidungen, die auf lange Sicht große Zeit auszahlen.

Lassen Sie mich Sie durch einige Strategien führen und Geschichten aus dem Gebiet teilen, in dem DFM Herausforderungen in Triumphe verwandelte, um zu enthüllen, wie es ein Spielveränderer für Ihren Formgestaltungsprozess sein kann.

DFM reduziert die Produktionskosten für die Injektionsform.WAHR

Durch die Berücksichtigung von Herstellungsbeschränkungen minimiert DFM Abfälle und Ineffizienzen.

Das Ignorieren von DFM -Prinzipien verbessert die Produktqualität.FALSCH

Das Vernachlässigung von DFM führt häufig zu Designfehler und erhöhten Produktionsfehlern.

- 1. Was sind die Kernprinzipien des Designs für die Herstellung?

- 2. Wie reduziert DFM die Produktionskosten bei der Schimmelpilzdesign?

- 3. Wie verbessert das Design für die Herstellung die Produktqualität?

- 4. Wie können Designer DFM in den frühen Phasen des Schimmelpilzdesigns implementieren?

- 5. Was sind häufige Fehler, die Sie bei der Anwendung von DFM -Prinzipien vermeiden sollten?

- 6. Wie veranschaulichen reale Fallstudien die Vorteile von DFM?

- 7. Abschluss

Was sind die Kernprinzipien des Designs für die Herstellung?

Hatte jemals diesen Moment, als alles nur klickt? Das die DFM -Prinzipien für das Produktdesign - was alles nahtlos zusammen passt. Tauchen wir in diese bahnbrechenden Prinzipien ein.

Zu den Kernprinzipien der Herstellung gehören Einfachheit, Standardisierung, Minimierung von Teilen und einfache Montage, um die Effizienz zu verbessern, die Kosten zu senken und die Produktqualität im Herstellungsprozess zu verbessern.

Vereinfachung des Designs

Ich habe oft festgestellt, dass die Vereinfachung eines Designs sich wie das Lösen eines Puzzles anfühlen kann, bei dem jedes Stück perfekt zu einem zusammenhängenden Ganzen passt. Es ist so, als hätte ich ein Gadget -Design 1 und seine Teile und Komplexitäten verringert, die nicht nur die Produktion, sondern auch Fehler minimierten. Mit weniger Komponenten schrumpft die Montagezeit, wodurch der gesamte Prozess effizienter wird.

Standardisierung von Komponenten

Ich hatte einmal einer Situation, in der wir einen Teil brauchten, der nicht ohne weiteres verfügbar war, was zu kostspieligen Verzögerungen führte. Dann erkannte ich die Kraft der Standardisierung 2 . Durch die Verwendung gemeinsamer Teile in verschiedenen Produkten haben wir die Wartezeiten gesenkt und Geld gespart. Es ist, als würde man ein universelles Ladegerät für alle Ihre Geräte haben - es erleichtert das Leben einfach.

| Nutzen | Beschreibung |

|---|---|

| Kosteneinsparungen | Reduziert die Kosten für benutzerdefinierte Teile |

| Konsistenz | Sorgt für einheitliche Qualität |

Minimierung der Anzahl der Teile

Stellen Sie sich vor, Sie setzen ein komplexes Puzzle mit weniger Teilen zusammen - es ist schneller und weniger wahrscheinlich, dass es im Laufe der Zeit auseinander fällt. Das ist die Idee, die Teile in einem Produkt zu minimieren. Während eines meiner Projekte reduzierten die Kombination von Funktionen in einzelnen Komponenten die potenziellen Ausfallpunkte und verbessert die Haltbarkeit und Zuverlässigkeit. Dieses Prinzip erfordert nachdenklich während der Entwurfsphase 3 .

Einfache der Montage

Nichts ist befriedigender, als eine Mannschaft zu beobachten, die durch das Zusammenstellen eines Produkts, das ich entworfen habe, zu beobachten. Durch die Gewährleistung der einfachen Montage konzentriere ich mich darauf, Teile zu erstellen, die intuitiv ohne Kraft gehandelt und nahtlos passen. Es ist wie mit Lego -Ziegeln zu bauen - glatt und unkompliziert. Wenn Sie sicherstellen, dass die Entwürfe intuitiv zusammenbauen , können Sie Zeit sparen und Fehler in der Produktionslinie reduzieren.

Entwerfen für Qualitätskontrolle

Die Einbeziehung der Qualitätskontrolle in den Designprozess war für mich ein Spielveränderer. Es geht darum, Funktionen hinzuzufügen, die schnelle Überprüfungen während der Montage ermöglichen. Ich erinnere mich, dass ich eine einfache Ausrichtungsfunktion implementiert habe, die die Inspektionszeiten dramatisch reduzierte und frühzeitig Probleme erfasste und Kopfschmerzen auf der ganzen Linie spart. Dies beinhaltet das Erstellen von Designs, die bei Produktionsprozessen wie Montageprozessen 5 .

Die Vereinfachung verringert die Herstellungsfehler.WAHR

Die Vereinfachung von Designs minimiert die Komplexität, reduziert potenzielle Fehler und Zeitverbrauch.

Standardisierte Komponenten erhöhen die benutzerdefinierten Teilkosten.FALSCH

Die Standardisierung senkt die Kosten durch die Verwendung gemeinsamer Teile und verringert die Notwendigkeit von benutzerdefinierten Teilen.

Wie DFM die Produktionskosten bei der Schimmelpilzdesign?

Haben Sie sich jemals gefragt, wie es einigen Unternehmen es schaffen, Kosten zu senken, ohne die Qualität zu beeinträchtigen? Es ist, als würde man die geheime Zutat zu einem erfolgreichen Rezept finden. Lassen Sie uns untersuchen, wie DFM diese Magie in Form des Formgestaltung funktioniert.

DFM reduziert die Kosten für die Formgestaltung, indem die Komponentengeometrie optimiert, die Baugruppe vereinfacht und unnötige Merkmale beseitigt wird, was zu weniger materiellen Abfällen, einer schnelleren Produktion und reduzierten Fehlern führt.

Optimierung der Komponentengeometrie

Ich erinnere mich an das erste Mal, als ich ein komplexes Formdesign in die Hände bekam. Das bloße Materialvolumen war erstaunlich. Anschließend lernte ich, DFM -Prinzipien anzuwenden, wie die Fokussierung auf die Optimierung der Komponentengeometrie das verwendete Material abschneiden könnte, ohne die Qualität zu beeinträchtigen. Es geht nicht nur um Einsparungen bei Materialien - ohne Gewicht bedeutet auch niedrigere Werkzeugkosten, was in meinem Buch immer ein Gewinn ist.

Vereinfachung der Montageprozesse

Es gab dieses eine Projekt, bei dem sich der Montageprozess wie ein unendliches Puzzle anfühlte. Durch Neugestaltung der Formen mit weniger Teilen und Verwendung standardisierter Komponenten haben wir es geschafft, den gesamten Prozess zu optimieren. Die Produktionslinien 6 fühlten sich plötzlich wie gut geölte Maschinen an, reduzierten die Montagezeit und minimierten Fehler. Es ist erstaunlich, was Einfachheit erreichen kann!

Reduzierung unnötiger Funktionen

Einmal verbrachte ich Tage damit, herauszufinden, warum eine bestimmte Form so viel kostete. Es wurde herausgestellt, dass es mit unnötigen Funktionen überladen wurde. DFM lehrte mich, diese abzuziehen, was nicht nur den Herstellungsprozess 7 , sondern auch diese zusätzlichen Bearbeitungskosten senkte. Weniger kann wirklich mehr sein.

Nutzung fortschrittlicher Technologie

Die Einbeziehung fortschrittlicher Technologien wie CAD und CAM war für mich ein Spielveränderer. Die Präzision, mit der wir jetzt simulieren und modellieren können, bedeutet, dass wir frühzeitig potenzielle Probleme fangen. Diese Voraussicht spart uns vor teuren Anpassungen nach der Produktion und hält die Projekte im Budget.

| DFM -Vorteile | Auswirkungen auf die Kosten |

|---|---|

| Optimierte Geometrie | Reduzierter Materialverbrauch |

| Vereinfachte Baugruppe | Schnellere Produktionszyklen |

| Unnötige Funktionen beseitigt | Geringere Werkzeugkosten |

| Erweiterte Technologieverwaltung | Weniger Postproduktionsfehler |

Durch die Einnahme dieser Prinzipien habe ich aus erster Hand gesehen, wie Hersteller die Produktionskosten senken können und gleichzeitig qualitativ hochwertige Standards erfüllen. Es geht nur darum, schlauer zu arbeiten, nicht härter.

DFM reduziert die Verwendung von Materialien, indem die Komponentengeometrie optimiert wird.WAHR

DFM konzentriert sich auf ein effizientes Design und minimiert die Verwendung von Materialien ohne Kompromisse.

Die Vereinfachung der Montageprozesse erhöht die Produktionsfehler.FALSCH

Die Vereinfachung der Montageprozesse verringert die Wahrscheinlichkeit von Fehlern und führt zu glatteren Operationen.

Wie verbessert das Design für die Herstellung die Produktqualität?

Ich erinnere mich an meine erste Begegnung mit Design for Manufacturing ( DFM ) und wie es meinen Ansatz zur Produktqualität und -zuverlässigkeit verändert hat.

Das Design für Fertigung ( DFM ) verbessert die Produktqualität, indem das Design mit Fertigungsfähigkeiten ausgerichtet, Fehler reduziert und die Effizienz steigert.

DFM -Prinzipien verstehen

Die Reise in das Design für die Herstellung ( DFM ) war für mich die Augenöffnung. Ich erkannte, wie wichtig es war, meine Designs an den Herstellungsprozess anzupassen. Es war nicht nur darum, etwas zu schaffen, das auf dem Papier gut aussah. Es ging darum, sicherzustellen, dass das Design praktisch war und ohne Probleme hergestellt werden konnte. Durch die Berücksichtigung von Herstellungsbeschränkungen 8 konnte ich die Produktion rationalisieren, die ein Spielveränderer war.

Vorteile von DFM

Einer der befriedigendsten Teile der Einführung von DFM war die merkliche Reduzierung der Fertigungskosten und -Mängel. Das Entwerfen von Produkten, die einfach hergestellt sind, bedeutet, dass weniger Fehler für Fehler vorhanden sind, was die Produktionsverzögerungen 9 . Die Konsistenz der Produktqualität war bemerkenswert.

Beispiele für die DFM -Implementierung

- Materialauswahl: Ich habe einmal einen bestimmten Kunststoff für ein Projekt ausgewählt, da es einheitliche Eigenschaften hatte, die das Schrumpfung und Verziehen reduzierten. Es war eine kleine Veränderung, aber die Auswirkungen auf die Produktqualität waren erheblich.

- Toleranzoptimierung: Das Festlegen realistischer Toleranzen war schon immer eine Priorität. Sicherstellen, dass Teile gut zusammenpassen, verkürzt nicht nur die Montagezeit, sondern verbessert auch die Zuverlässigkeit. Es ist, als würde man ein Puzzle zusammenstellen, in dem jedes Stück perfekt passt.

- Einfachheit im Design: Die Vereinfachung von Designs ist für mich eine zweite Natur geworden. Die Konzentration auf die Kernfunktionalität und die Beseitigung unnötiger Merkmale hat das Risiko von Defekten gesenkt.

| DFM -Praxis | Auswirkungen auf die Qualität |

|---|---|

| Materialauswahl | Reduziert Defekte wie Verzerrungen und Knacken |

| Toleranzoptimierung | Sorgt besser passende Teile |

| Einfachheit im Design | Senkt die Komplexität und mögliche Fehler |

Herausforderungen bei der Implementierung von DFM

Trotz all dieser Vorteile ist die Implementierung von DFM nicht ohne Herausforderungen. Es ist schwierig, diesen Sweet Spot zwischen Kosteneinsparungen und Designflexibilität zu finden. Manchmal ringe ich mit der Notwendigkeit innovativer Funktionen, im Vergleich zu bewährten Methoden, für die kein erweitertes Werkzeug 10 .

Letztendlich DFM ein wesentlicher Bestandteil meiner Arbeit geworden und hilft mir dabei, Designs mit den Fertigungsfunktionen zur Verbesserung der Produktqualität auszurichten. Für jemanden wie mich, der Präzision und Effizienz lebt, war es unglaublich lohnend, DFM

DFM reduziert die Herstellungskosten und -Mängel.WAHR

Das Entwerfen der Herstellbarkeit minimiert Fehler und Produktionsverzögerungen.

Komplexe Designs verbessern die Produktzuverlässigkeit in DFM.FALSCH

Die Vereinfachung von Designs reduziert Fehler und verbessert die Zuverlässigkeit und Funktionalität.

Wie können Designer DFM in den frühen Phasen des Schimmelpilzdesigns implementieren?

Haben Sie jemals den Ansturm gespürt, ein Design zu nageln, das Schönheit und Funktionalität perfekt heiratet? Das ist die Magie des Designs für die Herstellbarkeit ( DFM ), insbesondere in der Formgestaltung. Lassen Sie uns untersuchen, wie Sie DFM nahtlos in Ihre frühen Designphasen verweben können.

DFM in den frühen Stadien des Schimmeldesigns zu implementieren Verwenden Sie CAD -Tools für Simulationen, um Produktionsprobleme vorhaben und die Herstellbarkeit verbessern.

Die Rolle der Materialauswahl verstehen

Die Materialauswahl wurde mein Grundstein. Es ist unglaublich, wie die Auswahl des richtigen Materials alles verändern kann. Mir wurde klar, dass ich von Anfang an Faktoren wie Schrumpfungsraten und thermische Eigenschaften berücksichtigen musste, um sicherzustellen, dass die Haltbarkeit und Leistung der Form nicht leiden würde.

| Materialtyp | Wichtige Überlegungen |

|---|---|

| Plastik | Schrumpfung, Wärmewiderstand |

| Metall | Haltbarkeit, Verarbeitbarkeit |

Analyse der geometrischen Komplexität

Anfangs war ich von komplizierten Designs angezogen, aber ich habe schnell gelernt, dass Einfachheit der Schlüssel ist. Durch die Reduzierung der unnötigen geometrischen Komplexität konnte ich unzählige Produktionskopfschmerzen verhindern und die Kosten dramatisch senken. CAD -Tools wurden zu meinem besten Freund und halfen mir, potenzielle Probleme zu simulieren, bevor sie Probleme wurden. Verwenden Sie CAD -Tools, um potenzielle Produktionsprobleme zu simulieren und zu identifizieren .

Nutzung von Rückkopplungsschleifen

In enger Zusammenarbeit mit funktionsübergreifenden Teams 12 hat mich so viel beigebracht. Regelmäßige Feedback -Sitzungen mit Ingenieuren und Produktionsspezialisten haben dazu beigetragen, meine Entwürfe mit den Fertigungsrealitäten auszurichten. Es ist, als hätte ein Sicherheitsnetz, das frühzeitig potenzielle Probleme ankommt.

Produktionsprozesse optimieren

Die Zusammenarbeit mit Lieferanten und Herstellern war entscheidend. Das Verständnis ihrer Fähigkeiten ermöglichte es mir, meine Entwürfe zu fein stimmen, um sie nahtlos in vorhandene Produktionsprozesse zu passen. Diese Zusammenarbeit kam oft auf kleine Details, die in einer Prozess -Checkliste :

- Werkzeugspezifikationen : Kompatibilität mit Maschinen

- Zykluszeit : Zielproduktionsgeschwindigkeiten

- Qualitätskontrolle : Standards und Schecks

Verwendung fortschrittlicher CAD-Tools

Fortgeschrittene CAD-Tools waren für mich ein Spielveränderer. das Schimmelverhalten 13 vorhersagen konnten und Zeit und Ressourcen sparen konnten, indem sie Versuch und Irrtum während der Produktion reduzierten. Unabhängig davon, ob es sich um thermische Analysen oder Stresstests handelte, lieferten diese Tools Erkenntnisse, die jede Entscheidung beeinflussten.

- Simulationstypen:

- Wärmeanalyse

- Stresstest

- Strömungsdynamik

Jedes Projekt brachte mir etwas Neues bei der Einbeziehung von DFM in den frühen Stadien des Schimmelpilzdesigns bei, um Effizienz und Qualität von Anfang an zu gewährleisten.

Die Materialauswahl wirkt sich auf die thermischen Eigenschaften der Form der Form aus.WAHR

Die Auswahl des richtigen Materials beeinflusst den Wärmewiderstand der Form.

Das Ignorieren der geometrischen Komplexität senkt die Produktionskosten.FALSCH

Reduzierung, nicht ignorierende, Komplexität verbessert die Herstellbarkeit und Kosten.

Was sind häufige Fehler, die Sie bei der Anwendung von DFM -Prinzipien vermeiden sollten?

Das Navigieren in der Welt des Designs für die Herstellung ( DFM ) kann ein bisschen wie das Gehen eines Dreh- und Angelpunkts sein - einen falschen Schritt, und Sie werden sich möglicherweise in einer kostspieligen Neugestaltung befinden.

Vermeiden Sie häufige DFM -Fehler, indem Sie die Herstellbarkeit, Materialbeschränkungen und Kostenauswirkungen zu Beginn des Designprozesses berücksichtigen, und arbeiten Sie mit Fertigungsteams zusammen, um die Produktion zu optimieren und die Kosten zu senken.

Übersehen der Herstellbarkeit in der Konstruktionsphase

Das Ignorieren der Herstellbarkeit früh im Entwurfsprozess führt häufig zu kostspieligen Neugestaltungen oder Verzögerungen. Stellen Sie sicher, dass Ihr Design die Fertigungsfunktionen durch Beratungsingenieure erfüllt und Design -Tools 14 , die Produktionsprozesse simulieren.

| Designaspekt | Potenzieller Fehler | Lösung |

|---|---|---|

| Toleranzen | Zu eng oder locker | Saldo -Präzision & Kosten |

| Komponentengröße | Maschinengrenzen ignorieren | Übereinstimmung mit Gerätespezifikationen |

Vernachlässigung von materiellen Einschränkungen

Die Auswahl der richtigen Materialien kann sich wie das Navigieren eines Labyrinths anfühlen. In meinen frühen Tagen übersah ich, wie materielle Eigenschaften wie Wärmefestigkeit oder Zugfestigkeit das Endprodukt beeinflussen könnten. Die Auswahl unangemessener Materialien kann zu unerwarteten Ausfällen 15 oder unnötigen Kosten führen. Berücksichtigen Sie die Materialeigenschaften und richten Sie sie immer mit der vorgesehenen Verwendung und Herstellungsmethode des Produkts aus.

Kostenauswirkungen ignorieren

Es gab dieses eine komplizierte Design, auf das ich wirklich stolz war - bis ich erkannte, dass die Werkzeugkosten sprunghaft waren. Das war eine schwierige Lektion, wie Design -Feinheiten die Produktionskosten erhöhen können. Die Durchführung einer Kostenanalyse 16 während der Entwurfsphase ist für mich ein nicht verhandelbarer Schritt, um die Einfachheit zu gewährleisten und potenzielle Einsparungen zu identifizieren.

Mangelnde frühe Zusammenarbeit

Ich habe festgestellt, dass das frühzeitige Einbeziehen des Fertigungsteams eine Geheimwaffe hat. Ihre Erkenntnisse haben mir unzählige Male vor Design -Fallstricken gespart. Regelmäßige Besprechungen und Feedback -Schleifen sind jetzt Teil meines Workflows, der durch die Kollaborationsplattformen 17 , die alle auf derselben Seite halten.

Indem ich diese Lektionen nutzte und mich auf die Zusammenarbeit konzentrierte, konnte ich die Herstellbarkeit meiner Entwürfe erheblich verbessern, DFM -Prinzipien treu bleiben und die Workflows mit glatterer Produktion sicherstellen.

Das Ignorieren der Herstellbarkeit führt zu kostspieligen Neugestaltungen.WAHR

Die Vernachlässigung der Herstellbarkeit im Design führt häufig zu teuren Verzögerungen.

Die Auswahl eines Materials ist in Ordnung für die Herstellung.FALSCH

Die Materialien müssen den Produktgebrauch übereinstimmen und die Herstellung von Fehlern vermeiden.

Wie veranschaulichen reale Fallstudien die Vorteile von DFM ?

Haben Sie sich jemals gefragt, wie es einigen Unternehmen es schaffen, Millionen zu retten und die Effizienz zu verbessern, indem sie ihre Designs optimieren?

Fallstudien mit realen Welt zeigen, dass DFM zu erheblichen Kosteneinsparungen, besserer Produktqualität und effizienterer Fertigung führen kann. Diese Beispiele bieten echte Einblicke in die Optimierung von Designs für die großflächige Produktion.

Die Rolle von DFM bei der Kostensenkung

Lassen Sie mich eine Geschichte über ein Unternehmen für Unterhaltungselektronik erzählen, das mit DFM , um Probleme mit Materialabfällen anzugehen. Stellen Sie sich vor, Sie wären Teil eines Teams, in dem sich jedes Produktlauf anfühlte, wie Geld durch die Finger zu sehen. Durch die Anwendung von DFM -Prinzipien gelang es ihnen, die Verwendung von materiellen Verwendung mit satten 20%zu schneiden, was zu Millionen Einsparungen führte. Es ist, als würde man einen geheimen Bargeld finden, von dem Sie nicht wussten, dass Sie es hatten! Dieser Fall zeigt wirklich, wie erhebliche Kosteneinsparungen 18 erzielt werden können, wenn strategische Designanpassungen vorgenommen werden.

-

Vor der DFM -Implementierung:

- Hohe Materialverschwendung

- Erhöhte Produktionskosten

-

Nach der DFM -Implementierung:

- Reduzierter Materialverbrauch um 20%

- Erzielte erhebliche jährliche Einsparungen

Verbesserung der Produktqualität durch DFM

Ich erinnere mich, dass ich über einen Hersteller von Medizinprodukten gelesen habe, der sich an DFM , um anhaltende Zuverlässigkeitsprobleme zu lösen. Es war, als würde man nach einem ständigen Versuch und Irrtum einen Moment der Glühbirne haben - es war entscheidend, dass die enge Zusammenarbeit mit dem Produktionsteam entscheidend war. Durch die Behandlung von Entwurfsfehler, die zu Montagefehlern führten, erreichten sie einen Anstieg der Produktzuverlässigkeit um 15%. Es ist ein Beweis für die Kraft einer verbesserten Produktqualität 19 durch nachdenkliche Designänderungen.

Steigern Sie die Herstellungseffizienz mit DFM

In der Automobilindustrie gibt es eine inspirierende Geschichte eines Herstellers, der sich entschlossen hat, seine Komponentendesigns für die einfachere Montage zu optimieren. Stellen Sie sich vor, Sie rasieren 30% von Ihrer Versammlungszeit - es ist wie die Effizienz -Lotterie! Diese Fallstudie beweist, dass eine verbesserte Fertigungseffizienz 20 nicht nur ein Traum ist, wenn Sie Designs auf Produktionsfunktionen ausrichten.

| DFM -Vorteile | Beispiele aus der Praxis |

|---|---|

| Kostensenkung | Das Elektronikunternehmen spart Millionen |

| Verbesserte Produktqualität | Medizinprodukte steigern Zuverlässigkeit |

| Herstellungseffizienz | Automobilverringerte Montagezeit |

Diese Geschichten aus verschiedenen Branchen zeigen lebhaft die transformative Kraft von DFM und bieten konkrete Beispiele dafür, wie ihre Prinzipien angewendet werden können, um bemerkenswerte Ergebnisse zu erzielen.

DFM reduziert den Materialabfall um 20%.WAHR

Ein Unterhaltungselektronikunternehmen senkte die Materialnutzung mit DFM um 20%.

DFM erhöht die Produktzuverlässigkeit um 30%.FALSCH

Ein Hersteller von Medizinprodukten verbesserte die Zuverlässigkeit mit DFM um 15%.

Abschluss

DFM -Prinzipien verbessern das Design der Injektionsform, indem sie die Produktion vereinfachen, die Kosten senken und die Qualität durch frühzeitige Integration von Herstellungsbeschränkungen und effizienten Designstrategien verbessern.

-

Wenn Sie diesen Link untersuchen, erhalten Sie Einblicke in die Vereinfachung des Designs können die Herstellbarkeit verbessern und die Kosten senken. ↩

-

Erfahren Sie, wie die Standardisierung von Komponenten zwischen Produkten zu erheblichen Kostensenkungen und Effizienzverbesserungen führen kann. ↩

-

Entdecken Sie Strategien zur Reduzierung der Teilzahl in Designs, um die Zuverlässigkeit zu verbessern und die Fertigung zu vereinfachen. ↩

-

Erhalten Sie praktische Tipps zum Entwerfen von Produkten, die einfach zu erfassen sind, Zeit sparen und Fehler reduzieren. ↩

-

Verstehen Sie, warum die Integration von Qualitätskontrollfunktionen in das Design für eine erfolgreiche Herstellung von wesentlicher Bedeutung ist. ↩

-

Entdecken Sie, warum stromlinienförmige Montageprozesse für die Kosteneffizienz und die Verringerung der Fertigung von entscheidender Bedeutung sind. ↩

-

Erforschen Sie die Vorteile, nicht wesentliche Funktionen von Designs zu beseitigen, um die Herstellung zu vereinfachen und die Kosten zu senken. ↩

-

Erforschen Sie, wie die frühzeitige Erkennung von Herstellungsbeschränkungen dazu beitragen kann, dass Designs an die Produktionsfunktionen geeignet sind und Fehler reduzieren. ↩

-

Verstehen Sie, wie effektiv DFM typische Produktionsverzögerungen mindern kann, indem sie potenzielle Probleme während der Entwurfsphase angehen. ↩

-

Erfahren Sie mehr über fortschrittliche Werkzeugmethoden, die möglicherweise erforderlich sein können, wenn Sie die Kosten und die Entwurfsflexibilität innerhalb von DFM ausbalancieren. ↩

-

Dieser Link bietet Strategien zur Vereinfachung der Designs, zur Reduzierung potenzieller Produktionshürden und zur Verbesserung der Herstellung. ↩

-

Feedback -Schleifen stellen sicher, dass Designs die Fertigungsfunktionen erfüllen und zu glatteren Produktionsprozessen führen. In diesem Link wird erläutert, wie wir effektive Rückmeldesysteme festlegen. ↩

-

Erfahren Sie mehr über fortgeschrittene Simulationen, die dazu beitragen, die Form der Schimmelpilze vorhaben, Fehler minimieren und die Entwurfsgenauigkeit verbessern. ↩

-

Erforschen Sie Tools, die Produktionsprozesse simulieren und es Designer ermöglichen, die Herstellungsherausforderungen frühzeitig vorhersehen. ↩

-

Erfahren Sie mehr über Materialversagen bei der Auswahl geeigneter Materialien für Ihr Design. ↩

-

Entdecken Sie Methoden zur Analyse der Kosten während der Entwurfsphase und fördern Sie budgetfreundliche Entscheidungen. ↩

-

Finden Sie Plattformen, die Teamwork und Dokumentation zwischen Design- und Fertigungsteams verbessern. ↩

-

Entdecken Sie, wie Unternehmen Millionen gespart haben, indem sie Materialabfälle mithilfe von DFM -Prinzipien reduzieren. ↩

-

Erfahren Sie, wie die DFM-Prinzipien die Produktzuverlässigkeit verbessern und die Montagefehler in realen Fällen reduzieren. ↩

-

Erforschen Sie, wie die Ausrichtung von Designs mit Produktionsfunktionen die Effizienz bei Herstellungsprozessen verbessert. ↩